Результат интеллектуальной деятельности: ПЛАСТМАССОВАЯ ПЛЕНКА И ПАКЕТ ДЛЯ ИНФУЗИЙ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к пластмассовой пленке для медицинских контейнеров и к пакету для инфузий с использованием указанной пластмассовой пленки.

Испрашивается приоритет японской патентной заявки № 2009-241195, поданной 20 октября 2009 г., содержание которой включено в настоящий документ посредством ссылки.

Уровень техники

В качестве медицинских контейнеров, таких как пакеты для инфузий, растворов сред и т.п., используют мягкие пакеты, изготовленные из полиэтилена, полипропилена, поливинилхлорида и т.п. методом пневмоформования или термосваривания, помимо стеклянных бутылок предшествующего уровня техники. Поскольку указанные мягкие пакеты имеют малую массу, малый объем при хранении и даже не требуют вентиляционных игл, которые вызывают внутрибольничную инфекцию во время применения, мягкие пакеты широко распространены.

Пленка, используемая в мягких пакетах предшествующего уровня техники, состоит из полиолефинового материала, включая полиэтилен, полипропилен и т.п., чтобы уменьшить количество материалов, элюируемых при паровой обработке в автоклаве, и сохранить прозрачность и гибкость пленки. По этой причине процесс изготовления пакетов путем внешнего нагревания, такой как термосваривание, проводят с осторожностью в течение некоторого периода времени, таким образом, чтобы не повредить поверхность пленки.

С целью уменьшения повреждения пленки, подвергаемой внешнему нагреванию при обработке паром в автоклаве, сделаны различные изобретения, в которых термостойкий материал образует внешний слой.

Например, патентный документ 1 описывает, что ориентированная полиамидная пленка, ориентированная полипропиленовая пленка или ориентированная полиэтилентерефталатная пленка образует внешний слой, связующий агент нанесен на внутреннюю поверхность, и затем адгезионный полимер ламинируют. Однако от 0,05 до 1 г/м2 неорганического растворителя на уретановой основе, иминной основе и т.п. наносят в качестве связующего агента. Данные величины находятся в пределах технических условий испытания элюирования, которые определяет японская фармакопея, и, тем не менее, количество элюированного материала не может быть пренебрежимо малым. Кроме того, поскольку требуется осуществлять экструзионное или многослойное ламинирование, возникает проблема попадания инородных веществ на открытую поверхность раздела при ламинировании.

Патентный документ 2, например, описывает ламинированное изделие, в которое включена полиамидная пленка, имеющая свойство термостойкости. Поскольку основная цель, для которой предназначено ламинированное изделие, представляет собой придание свойства газонепроницаемости, и это не наиболее внешний слой, мала эффективность уменьшения повреждения пленки, когда из пленки изготавливают пакет. Кроме того, поскольку в указанных изобретениях использован способ сухого ламинирования с применением связующего материала на основе органического растворителя, возникает такая же проблема, как в описанном выше патентном документе 1.

Документы предшествующего уровня техники

Патентные документы

[Патентный документ 1] японская патентная заявка, первая публикация № H8-258211

[Патентный документ 2] японская патентная заявка, первая публикация № 2006-81898

Сущность изобретения

Проблема, решаемая изобретением

Как описано выше, пластмассовая пленка для медицинских контейнеров предшествующего уровня техники имеет проблемы не только в оказании небольшого воздействия на уменьшение повреждения пленки при изготовлении пакета из пленки, но также в элюировании связующего материала вследствие использования в ней связующего материала на основе органического растворителя. Кроме того, проблему представляет попадание инородных веществ на границу раздела при ламинировании.

Способы решения проблемы

Для достижения вышеуказанной цели в настоящем изобретении использованы следующие способы. Другими словами:

(1) настоящее изобретение представляет собой пластмассовую пленку, изготавливаемую способом ко-экструзии и включающую, по меньшей мере, три слоя. Пластмассовая пленка включает: первый слой, который содержит полиамид, получаемый полимеризацией с раскрытием цикла лактама, содержащего 11 или более атомов углерода, или поликонденсацией ω-аминокислоты, содержащей 11 или более атомов углерода, или полиамид, полученный сополиконденсацией дикарбоновой кислоты, содержащей 10 или более атомов углерода, и диамина, содержащего 6 или более атомов углерода; второй слой, который содержит в качестве основного компонента сополимер α-олефина и мономера ангидрида ненасыщенной карбоновой кислоты или ненасыщенной дикарбоновой кислоты; и герметизирующий слой, который содержит полиэтилен в качестве основного компонента;

(2) пластмассовая пленка, описанная выше в п. (1), может иметь такую структуру, что максимальная температура плавления первого слоя составляет 175°C или выше, и разность между максимальной температурой плавления первого слоя и максимальной температурой плавления герметизирующего слоя составляет 40°C или более;

(3) пластмассовая пленка, описанная выше в п.(1) или (2), может иметь такую структуру, что герметизирующий слой представляет собой смесь, содержащую от 60 до 95 мас.% линейного полиэтилена низкой плотности и от 5 до 40 мас.% полиэтилена высокой плотности;

(4) пластмассовая пленка, описанная выше в любом из п.п.(1)-(3), может иметь такую структуру, что герметизирующий слой включает два слоя, которые представляют собой слой, примыкающий ко второму слою, который состоит из смеси, содержащей от 60 до 95 мас.% линейного полиэтилена низкой плотности и от 5 до 40% полиэтилена высокой плотности, и слой, который примыкает к слою, примыкающему ко второму слою, и состоит из полиэтилена высокой плотности;

(5) пластмассовая пленка, описанная выше в любом из п.п.(1)-(4), может быть изготовлена методом ко-экструзии с использованием раздувания с водяным охлаждением.

(6) Кроме того, настоящее изобретение относится к пакету для инфузий, в котором предусмотрено выпускное отверстие в основной части пакета для инфузий, изготовленного из пластмассовой пленки, описанной выше в любом из п.п.(1)-(5).

Эффекты изобретения

Из пластмассовой пленки согласно настоящему изобретению, которая отличается превосходной гигиенической безопасностью, предписанной японской фармакопеей, можно легко изготовить пакет путем термосваривания при высокой температуре и в течение короткого периода времени. Пластмассовая пленка согласно настоящему изобретению обладает превосходной ударопрочностью, а также достаточной термостойкостью, прозрачностью, и гибкостью, чтобы выдерживать обработку паром в автоклаве при высоком давлении и температуре 121°C.

По этой причине из пленки можно быстро изготавливать пакет без нанесения повреждения поверхности пленки в процессе термосваривания, где существует крайне низкая вероятность попадания инородных веществ, происходящих из окружающей среды, между слоями пленки. Таким образом, пакет для инфузий, изготовленный из пластмассовой пленки, отличается превосходной гигиенической безопасностью.

Краткое описание чертежей

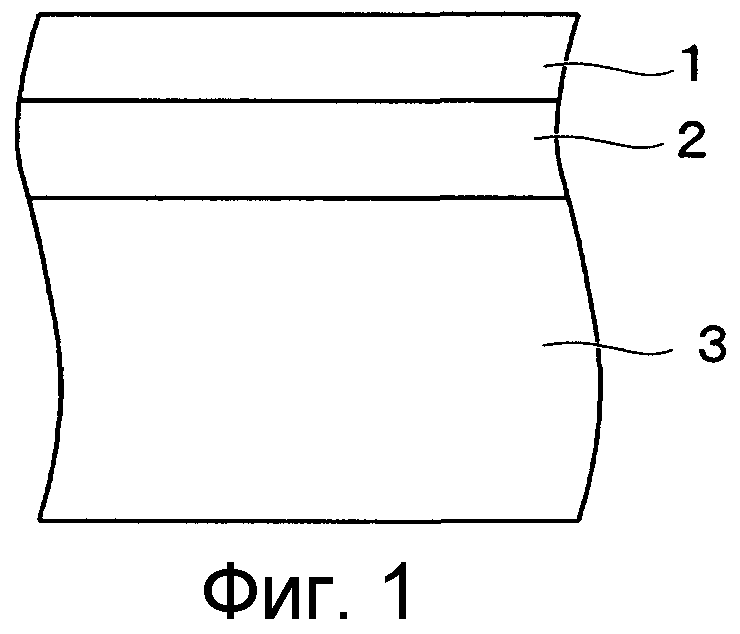

Фиг. 1 представляет частичный вид поперечного сечения примера пластмассовой пленки согласно настоящему изобретению.

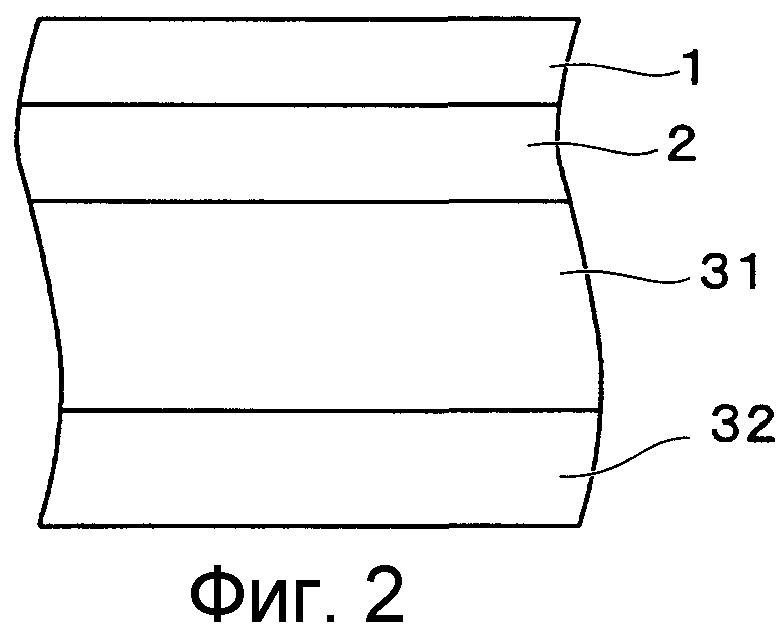

Фиг. 2 представляет частичный вид поперечного сечения модифицированного примера пластмассовой пленки согласно настоящему изобретению.

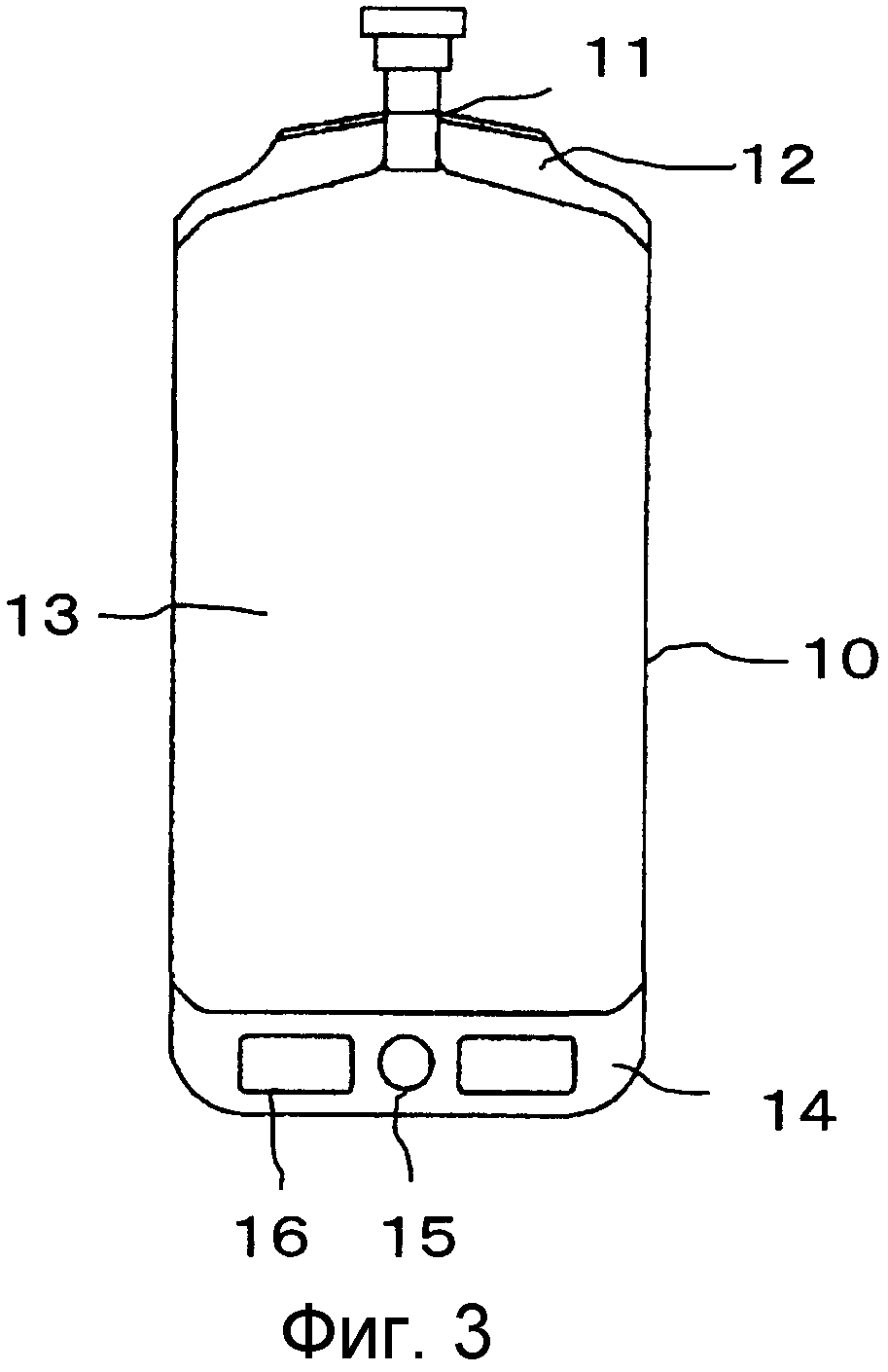

Фиг. 3 представляет вид сверху примера пакета для инфузий, изготовленного из пластмассовой пленки согласно настоящему изобретению.

Описание вариантов осуществления

Далее настоящее изобретение будет описано более подробно.

Фиг. 1 представляет структуру слоев примера пластмассовой пленки согласно настоящему изобретению. Пленка имеет трехслойную структуру, включающую (сверху вниз) первый слой 1, второй слой 2 и герметизирующий слой 3.

Первый слой 1 в настоящем изобретении представляет собой наиболее внешний слой, и этот слой является защитным слоем, который предохраняет пленку от повреждения, вызванного в результате внешнего нагревания во время присоединения детали отверстия путем термосваривания. Деталь отверстия предназначена для впуска или выпуска растворов сред и присоединяется к пленке при нагревании в процессе изготовления пакета.

Первый слой 1 включает полиамид, получаемый полимеризацией с раскрытием цикла лактама, содержащего 11 или более атомов углерода, или поликонденсацией ω-аминокислоты, содержащей 11 или более атомов углерода. В качестве альтернативы, слой включает полиамид, получаемый сополиконденсацией дикарбоновой кислоты, содержащей 10 или более атомов углерода, и диамина, содержащего 6 или более атомов углерода.

Лактам, который подвергается полимеризации с раскрытием цикла, содержит 11 или более атомов углерода, но верхний предел числа атомов углерода равен 12. Если число атомов углерода мономера лактама, который полимеризуется в полиамид, составляет менее чем 11, это невыгодно тем, что легко происходит реакция деполимеризации с образованием исходного лактама, когда изделие используют при высокой температуре, медицинский контейнер не соответствует техническим условиям испытания на элюирование, которые определены для указанного контейнера, и изделие становится белым во время обработки паром в автоклаве при высоком давлении вследствие высокой гигроскопичности. В качестве примера лактама можно привести ундеканлактам, лауриллактам и т.п. Способ полимеризации с раскрытием цикла хорошо известен как способ синтеза полиамида и имеет промышленное значение. Если полимеризации с раскрытием цикла подвергают ундеканлактам, получают нейлон 11, и если полимеризации с раскрытием цикла подвергают лауриллактам, получают нейлон 12.

Число атомов углерода в ω-аминокислоте, которая участвует в конденсационной полимеризации, также составляет 11 или более, но верхний предел числа атомов углерода равен 12. Если число атомов углерода составляет менее чем 11, возникает такая же проблема, как в случае лактама. В качестве примера ω-аминокислоты можно привести ω-аминоундекановую кислоту, ω-аминододекановую кислоту и т.п. Способ конденсационной полимеризации также хорошо известен как способ синтеза полиамида и также имеет промышленное значение.

Дикарбоновую кислоту, которую используют при проведении конденсационной сополимеризации дикарбоновой кислоты и диамина, содержит 10 или более атомов углерода, и верхний предел числа атомов углерода равен 12. В качестве примера дикарбоновой кислоты можно привести себациновую кислоту, додекандикарбоновую кислоту и т.п. Диамин содержит 6 или более атомов углерода. Если число атомов углерода составляет менее чем 6, трудно пройти испытание на элюирование согласно японской фармакопее. В качестве примера диамина можно привести гексаметилендиамин и т.п. Способ конденсационной сополимеризации хорошо известен как способ синтеза полиамида и также имеет промышленное значение. Если себациновую кислоту подвергают конденсационной сополимеризации с гексаметилендиамином, получают нейлон 610. Если додекандикарбоновую кислоту подвергают конденсационной сополимеризации с гексаметилендиамином, получают нейлон 612.

Полиамид, полученный тремя вышеуказанными способами, можно использовать в чистом виде или в смеси при произвольном соотношении.

Используемый полиамид может иметь максимальную температуру плавления на уровне 175°C или выше, предпочтительно приблизительно от 175 до 245°C, и предпочтительнее приблизительно от 175 до 230°C, причем максимальную температуру плавления измеряли на основе стандарта JIS-K7121, используя дифференциальный сканирующий калориметр (DSC).

Толщина первого слоя 1 составляет от 2 до 15%, предпочтительно от 2 до 10% и предпочтительнее от 2 до 8% суммарной толщины. Если толщина первого слоя 1 составляет менее чем 2% суммарной толщины, его защитное действие от повреждения, вызываемого теплопередачей во время сваривания, является недостаточным. Кроме того, если толщина первого слоя 1 превышает 15% суммарной толщины, значительно увеличивается жесткость многослойной пленки, и уменьшается гибкость соответствующего медицинского контейнера.

Второй слой 2 согласно настоящему изобретению представляет собой слой, примыкающий изнутри к первому слою 1 и является промежуточным связующим слоем для первого слоя 1 и герметизирующего слоя 3, который будет описан ниже. Второй слой 2 включает сополимер α-олефина и мономер ангидрида, например, ненасыщенной карбоновой кислоты или ненасыщенной дикарбоновой кислоты, в качестве своего основного компонента.

Далее второй слой 2 будет описан подробно. В качестве примера α-олефина, используемого в настоящем изобретении, можно привести этилен или пропилен. Полиолефин, который представляет собой гомополимер или сополимер этилена, пропилена и т.п., получают проведением гомополимеризации или сополимеризации олефина. Гомополимеризацию или сополимеризацию проводят, используя каталитическую систему, в том числе катализатор Циглера (Ziegler), получаемый из соединения переходного металла и алюминийорганического соединения; катализатор Филипса (Phillips), получаемый в виде носителя (например, диоксида кремния), на который нанесено соединение хрома (например, оксид хрома); или радикальный инициатор (например, органический пероксид).

Кроме того, мономер ангидрида, например, ненасыщенной карбоновой кислоты или ненасыщенной дикарбоновой кислоты, используемый в настоящем изобретении, представляет собой соединение, содержащее, по меньшей мере, одну двойную связь и, по меньшей мере, одну карбоксильную группу или соответствующую ангидридную группу. Возможные примеры представляют собой (мет)акриловую кислоту, малеиновую кислоту, итаконовую кислоту, цитраконовую кислоту, 3,6-эндометилен-Δ4-тетрагидрофталевую кислоту, ангидрид малеиновой кислоты, ангидрид итаконовой кислоты, ангидрид 3,6-эндометилен-Δ4-тетрагидрофталевой кислоты, ангидрид цитраконовой кислоты и т.п.

Сополимер α-олефина и мономера ангидрида, например, ненасыщенной карбоновой кислоты или ненасыщенной дикарбоновой кислоты, используемый во втором слое 2 согласно настоящему изобретению, представляет собой привитой сополимер ненасыщенного мономера и описанного выше полиолефина. Привитой сополимер получают, помещая в экструдер смесь, приготовленную добавлением 0,01-20 мас.ч. ненасыщенного мономера и 0,001-20 мас.ч. органического пероксида к 100 мас.ч. полиолефина, и расплавляя смесь для проведения реакции.

В качестве типичных примеров органического пероксида, используемого в настоящем изобретении, можно привести трет-бутилпероксибензоат, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, или ди-трет-бутилпероксид. Среди органических пероксидов желательным является органический пероксид, у которого период полураспада при 100-280°C составляет одну минуту, и предпочтительным является органический пероксид, у которого период полураспада при 120-230°C составляет одну минуту. Такие органические пероксиды можно использовать индивидуально, или можно использовать сочетание двух или более таких веществ.

Если менее чем 0,01 мас.ч. мономера ангидрида, например, ненасыщенной карбоновой кислоты или ненасыщенной дикарбоновой кислоты смешивают со 100 мас.ч. полиолефина, получается неудовлетворительное связывание между полученным сополимером и полиамидом. С другой стороны, если соотношение в смеси превышает 20 мас.ч., снижается эффективность прививочной реакции. Таким образом, остается большое количество ненасыщенных соединений, которые не реагировали или образовали монополимеры во время прививочной реакции, и ухудшаются даже собственные физические свойства полиолефина.

Кроме того, если менее чем 0,001 мас.ч. органического пероксида смешивают со 100 мас.ч. полиолефина, не получается удовлетворительный привитой сополимер. С другой стороны, если данное соотношение превышает 20 мас.ч., ухудшаются собственные физические свойства полиолефина.

Приготовленную таким образом смесь помещают в обычный экструдер, расплавляют и перемешивают в процессе прививочной реакции и в результате получают модифицированный прививкой материал. В этом случае, когда необходим экструдер, можно использовать оба типа, включая экструдер без отвода газов и экструдер с отводом газов, но экструдер с отводом газов является желательным в целях удаления ненасыщенных соединений, которые не реагировали или образовали монополимеры, и продуктов разложения органических пероксидов. Кроме того, температура перемешивания составляет от 230 до 300°C. Хотя температура может различаться в зависимости от используемого вида полиолефина и органического пероксида, желательным является интервал от 230 до 250°C. Кроме того, время пребывания смеси в экструдере составляет 60 секунд или более, в частности, предпочтительным является время, составляющее 90 секунд или более. Если температура перемешивания ниже 230°C, прививочная реакция проходит неудовлетворительно. С другой стороны, если температура перемешивания превышает 300°C, часть полиолефина разлагается. Кроме того, если время пребывания смеси в экструдере составляет менее чем 60 секунд, не происходит удовлетворительной прививочной реакции.

Сополимеры ангидридов, например, ненасыщенных карбоновых кислот или ненасыщенных дикарбоновых кислот, и α-олефинов имеются в виде товарных продуктов, и такие товарные продукты можно использовать.

Второй слой 2 согласно настоящему изобретению может представлять собой чистый сополимер или сочетание смешанных сополимера и полиолефина. В последнем случае соотношение вязкости расплава сополимера и вязкости расплава полиолефина η(полиолефин)/η(сополимер) при постоянной температуре составляет предпочтительно 2,0 или выше. В том случае, если это соотношение составляет менее чем 2,0, сополимер и полиолефин склонны к образованию однородной микродисперсии. Таким образом, разбавляются полярные группы, существующие на границе раздела между полиамидом и вторым слоем 2, в результате чего не проявляется достаточная адгезионная способность.

Второй слой 2 представляет собой слой, содержащий сополимер ангидрида, например, ненасыщенной карбоновой кислоты или ненасыщенной дикарбоновой кислоты, и α-олефина в качестве основного компонента, причем все количество второго слоя 2 может составлять сополимер. С другой стороны, другие полимеры можно также включать во второй слой 2. В этом случае адгезионная способность снижается. Однако, как показал эксперимент, проведенный заявителем настоящего изобретения, второй слой 2 можно приготовить даже из смеси 50% сополимера и 50% полиолефина.

Толщина второго слоя 2 составляет от 2 до 15%, предпочтительно от 2 до 10% суммарной толщины. Если толщина составляет менее чем 2% суммарной толщины, адгезионная способность с полиамидом становится недостаточной. Если толщина второго слоя 2 превышает 15%, это не является предпочтительным, потому что ухудшаются физические свойства (прочность) пленки и производственные расходы без необходимости увеличиваются.

Герметизирующий слой 3 согласно настоящему изобретению представляет собой слой, примыкающий ко второму слою 2 с другой стороны относительно первого слоя 1, содержит полиолефин в качестве основного компонента и может быть однослойным или многослойным. В качестве примера полиэтилена для герметизирующего слоя 3 можно привести полиэтилен низкой плотности, полиэтилен высокой плотности и линейный полиэтилен низкой плотности, и он может представлять собой индивидуальный материал или смешанную композицию. В частности, предпочтительной является смесь, содержащая от 60 до 95 мас.% линейного полиэтилена низкой плотности, который обладает превосходной прозрачностью, гибкостью и ударопрочностью, и от 5 до 40 мас.% полиэтилена высокой плотности, который обладает превосходной термостойкостью, потому что в такой смеси данные свойства дополняют друг друга.

Линейный полиэтилен низкой плотности согласно настоящему изобретению представляет собой сополимер этилена и одного или более видов α-олефинов, выбранных из α-олефинов, содержащих от 3 до 20 атомов углерода. Среди α-олефинов, содержащих от 3 до 20 атомов углерода, предпочтительными являются α-олефины, содержащие от 3 до 12 атомов углерода. В качестве примеров можно привести, в частности, пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен и т.п., и предпочтительными являются пропилен, 1-бутен, 1-гексен или 1-октен. Содержание α-олефина в сополимере составляет, как правило, от 1 до 30 мол.% и предпочтительно от 3 до 20 мол.%. Кроме того, можно предпочтительно использовать линейный полиолефин, у которого плотность при измерении способом, предписанным стандартом JIS-K7112-D, составляет от 0,900 до 0,940 г/см3, и показатель текучести расплава (MFR) при измерении в условиях температуры 190°C и нагрузки 21,18 Н согласно стандарту JIS-K7210, составляет от 0,1 до 20 г/10 мин.

В качестве полиолефина высокой плотности согласно настоящему изобретению можно предпочтительно использовать полиолефин, имеющий высокую плотность, которая составляет от 0,940 до 0,970 г/см3, и показатель MFR от 0,1 до 20 г/10 мин. Условия измерения плотности и MFR такие же, как условия для линейного полиэтилена низкой плотности.

Кроме того, чтобы повысить прозрачность и термостойкость, в полиолефин герметизирующего слоя 3 можно добавлять материалы, содержащие центры кристаллизации. В качестве примера предпочтительного материала, содержащего центры кристаллизации, можно привести смесь кальциевой соли циклогександикарбоновой кислоты и стеарата цинка. В эффективной смеси материала, содержащего центры кристаллизации, с герметизирующим слоем 3 первый материал составляет 2,5 мас.% всего герметизирующего слоя 3. Нижний предел добавляемого количества материала, содержащего центры кристаллизации, составляет приблизительно 0,5 мас.%.

Максимальная температура плавления герметизирующего слоя 3 равна или ниже чем максимальная температура плавления первого слоя 1, и разность между максимальной температурой плавления первого слоя 1 и максимальной температурой плавления герметизирующего слоя 3 составляет 40°C или более, предпочтительно 50°C или более. Если разность данных температур составляет менее чем 40°C, это не является предпочтительным, потому что тогда пленка может легко получить повреждение в процессе термосваривания. Хотя верхний предел разности максимальных температур плавления не ограничен определенным образом, как правило, он составляет приблизительно 100°C. Если разность между температурами плавления первого слоя 1 и герметизирующего слоя 3 является чрезмерно большой, из герметизирующего слоя 3 также изготавливают пленку при высокой температуре путем ко-экструзии. Соответственно, вязкость герметизирующего слоя 3 значительно уменьшается, и, таким образом, невозможным становится получение устойчивой пленки.

Толщина герметизирующего слоя 3 составляет от 70 до 96%, предпочтительно от 73 до 95% и предпочтительнее от 75 до 90% суммарной толщины пластмассовой пленки. Если толщина герметизирующего слоя 3 составляет менее чем 70% ее суммарной толщины, ухудшается физическое свойство (прочность) пленки. Если его толщина превышает 96% суммарной толщины, то недостаточными являются значения толщины первого слоя 1 и второго слоя 2.

Все измеренные параметры пластмассовой пленки согласно настоящему изобретению для каждого испытания, предусмотренного законом об испытании пластмассовых фармацевтических контейнеров общего закона об испытаниях первой части японской фармакопеи в пятнадцатом издании, соответствуют техническим условиям полиэтиленовых или полипропиленовых контейнеров, содержащих водные растворы для парентеральных инъекций.

Полная толщина пленки согласно настоящему изобретению не ограничена определенным образом. Однако принимая во внимание прозрачность, гибкость, ударопрочность, проницаемость для водяного пара, предпочтительным является интервал от 50 до 1000 мкм. Кроме того, принимая во внимание термостойкость при обработке и использовании, интервал от 100 до 350 мкм является подходящим, и, в частности, интервал от 150 до 250 мкм является предпочтительным.

Структура слоев модифицированного примера пластмассовой пленки согласно настоящему изобретению представлена на фиг. 2. Пленка представляет собой четырехслойную структуру, включая, сверху вниз, первый слой 1, второй слой 2, герметизирующий слой 31, сохраняющий прозрачность и гибкость, и герметизирующий слой непосредственного плавления 32, примыкающий к герметизирующему слою 31.

Когда герметизирующие слои включают два слоя, предпочтительно, чтобы основным слоем был герметизирующий слой 3. Более конкретно, соотношение толщины герметизирующего слоя 31, примыкающего ко второму слою и к герметизирующему слою непосредственного плавления 32, предпочтительно находится в интервале от 50:50 до 97:3, предпочтительнее от 70:30 до 95:5.

В частности, герметизирующий слой 31, примыкающий ко второму слою, представляет собой смесь, содержащую от 60 до 95 мас.% линейного полиолефина низкой плотности и от 5 до 40 мас.% полиолефина высокой плотности, в качестве используемого полимерного герметизирующего слоя, и герметизирующий слой непосредственного плавления 32 представляет собой слой, который включает только полиолефин высокой плотности. Располагая герметизирующие слои, как указано выше, можно надежно предотвратить склеивание, которое возникает, когда части поверхностей герметизирующих слоев плотно прилипают друг к другу после обработки паром в автоклаве.

Фиг. 3 представляет пример пакета для инфузий согласно настоящему изобретению, изготавливаемого с использованием пластмассовой пленки согласно настоящему изобретению.

Пакет для инфузий представляет собой пакет, в котором предусмотрено выпускное отверстие 11 на передней стороне основной части пакета для инфузий, и который изготовлен из имеющей форму трубки пластмассовой пленки 10 и обработан способом термосваривания; раствор для инфузий наполняет содержащую раствор для инфузий часть 13, при этом термосвариваемая часть передней стороны 12 образует дно, и затем вторую сторону обрабатывают способом термосваривания. В центре термосвариваемой детали второй стороны 14 путем пробивки образовано отверстие для подвешивания 15, и прямоугольные негерметизированные части 16 предусмотрены по обеим сторонам от него. На конце выпускного отверстия 11 предусмотрена каучуковая пробка, в которую вставляют иглу для инъекций. Кроме того, выпускное отверстие может также представлять собой трубку.

Из пластмассовой пленки согласно настоящему изобретению изготавливают многослойную пленку, содержащую, по меньшей мере, три слоя или более, в одностадийном процессе способом ко-экструзии. Ко-экструзия возможна как при изготовлении пленки в виде рулона с помощью многослойного плоскощелевого мундштука, так и при изготовлении пленки способом многослойного раздува. Однако при изготовлении медицинского контейнера предпочтительно получать пленку в форме трубки, где внутренняя поверхность пленки для содержания раствора лекарственного средства нечасто открыта окружающей среде. Кроме того, чтобы обеспечивать высокую прозрачность, подходящим способом является раздувная ко-экструзия с водяным охлаждением, где осуществляется быстрое охлаждение и затвердевание из расплавленного состояния.

[Пример 1]

Далее настоящее изобретение будет описано более подробно на следующих примерах.

Слой пластмассовой пленки получали, используя различные полимеры в первом слое, втором слое и герметизирующем слое в примерах 1-5 и сравнительных примерах 1 и 2. Оценивали свойство термосваривания, испытание элюирования согласно фармакопее, матовость, внешний вид и свойство склеивания полученной пластмассы.

• Полимеры, используемые в каждом слое:

Следующие полимеры использовали в первом слое, втором слое и герметизирующем слое в примерах 1-5 и сравнительных примерах 1 и 2:

PA12: нейлон 12, производитель Arkema, сорт RILSAN AESN O TL, плотность=1,01 г/см3, максимальная температура плавления=176°C;

PA11: нейлон 11, производитель Arkema, сорт RILSAN BESV O A FDA, плотность=1,02 г/см3, максимальная температура плавления=184°C;

PA6: нейлон 6, производитель Ube Industries, сорт UBE Nylon 1024B, плотность=1,14 г/см3, максимальная температура плавления=223°C;

AD: полипропилен с привитым малеиновым ангидридом, производитель Mitsubishi Chemical Corporation, сорт ZELAS MC721AP, плотность=0,89 г/см3, MFR=3,5 г/10 мин, максимальная температура плавления=155°C;

LLD: линейный полиэтилен низкой плотности, производитель Prime Polymer, сорт Evolue SP0511, плотность=0,903 г/см3, MFR=1,2 г/10 мин, максимальная температура плавления=110,1°C; и

HD: полиэтилен высокой плотности, производитель Japan Polyethylene Corporation, сорт Novatec, плотность=0,955 г/см3, MFR=3,5 г/10 мин, максимальная температура плавления=132,4°C.

Таблица 2 представляет полимеры каждого слоя, которые использованы в каждом из примеров и сравнительных примеров.

Смесь 80 мас.% LLD и 20 мас.% HD использовали для герметизирующих слоев в примерах 1-3 и сравнительных примерах 1 и 2 и для первого слоя в сравнительном примере 1. Максимальная температура плавления смеси составляла 125°C.

Герметизирующий слой в примере 5 изготавливали из двух слоев, включая слой толщиной 120 мкм, примыкающий ко второму слою и состоящий из LLD (80%) и HD (20%), и герметизирующий слой непосредственного плавления толщиной 10 мкм, который примыкал к слою, примыкающему ко второму слою, и состоял на 100% из HD.

• Способ изготовления пленки из слоя пластмассовой пленки:

Изготовление пластмассовой пленки осуществляли, используя устройство для изготовления пленок из трех слоев различных видов и четырех слоев различных видов способом раздува с водяным охлаждением в следующих условиях.

Первый слой: использовали шнековый экструдер, имеющий внешний диаметр 40 мм и степень сжатия 2,7, температура экструзии 200°C (250°C только в сравнительном примере 2)

Второй слой: использовали шнековый экструдер, имеющий внешний диаметр 65 мм и степень сжатия 1,4, (температура экструзии 210°C)

Герметизирующий слой: использовали шнековый экструдер, имеющий внешний диаметр 40 мм и степень сжатия 2,7, (температура экструзии 190°C)

Матрица: внешний диаметр 200 мм, расстояние между фланцами 3 мм, температура 210°C (250°C только в сравнительном примере 2)

Степень раздува: 0,6

Скорость изготовления пленки: 13 м/мин

Водяное охлаждение: внешний диаметр фланца 120 мм, температура воды 11,5°C

Оценку каждого свойства осуществляли следующим образом.

• Свойство термосваривания:

Термосваривание осуществляли при различных температурах, чтобы исследовать влияние, которое производит указанная температура термосваривания. Другими словами, ламинировали герметизирующие слои двух образцов пленки и осуществляли термосваривание, используя верхнюю и нижнюю плиты для термосваривания, имеющие температуры, повышающиеся в четырех различных точках (180°C, 200°C, 220°C и 240°C) под давлением 0,2 МПа. Кроме того, термосваривание осуществляли в течение различных периодов времени, чтобы исследовать влияние, которое производит продолжительность указанного периода термосваривания. Исследованные периоды термосваривания составляли 0,1, 0,3, 0,5, 1,0, 2,0, и 3,0 секунды.

Продолжительность термосваривания выбирали, наблюдая полученную в результате способность термосваривания каждой пленки при указанных выше различных температурах и давлении 0,2 МПа.

Образцы, которые подвергали термосвариванию описанным выше способом, разрезали на полосы шириной 15 мм и проводили отслаивание при скорости растяжения 300 мм/мин, используя прибор для испытания на растяжение, согласно стандарту JIS-K6854-3, и способность термосваривания оценивали, используя оценки от A до D--, определенные ниже.

A: Никакое повреждение не обнаружено на внешней поверхности пленки, и сопротивление отслаиванию также является высоким. Сопротивление отслаиванию составляет 50 Н/15 мм или более.

B+: Никакое повреждение не обнаружено на внешней поверхности, но сопротивление отслаиванию является относительно низким. Сопротивление отслаиванию составляет от 30 до 50 Н/15 мм.

B-: На внешней поверхности обнаружено небольшое уменьшение толщины, вызванное повреждением, но сопротивление отслаиванию является высоким. Сопротивление отслаиванию составляет 50Н/15 мм или более.

C+: Никакое повреждение не обнаружено на внешней поверхности, но сопротивление отслаиванию является низким. Сопротивление отслаиванию составляет менее чем 30 Н/15 мм.

C-: На внешней поверхности обнаружено уменьшение толщины, вызванное повреждением, но сопротивление отслаиванию является высоким. Сопротивление отслаиванию составляет 50 Н/15 мм или более.

D+: Никакое повреждение не обнаружено на внешней поверхности, но герметизация не достигнута.

D-: На внешней поверхности обнаружено значительное уменьшение толщины, но сопротивление отслаиванию является высоким. Сопротивление отслаиванию составляет 50 Н/15 мм или более.

D--: На внешней поверхности обнаружено значительное уменьшение толщины, расплавленные пленки прилипают к перфорациям и плитам для термосваривания, и сопротивление отслаиванию является высоким. Сопротивление отслаиванию составляет 50 Н/15 мм или более.

• Испытание элюирования, предписанное фармакопеей: испытание элюирования, описанное в пятнадцатой поправке к общему закону об испытаниях и в законе об испытаниях фармацевтических контейнерах общего закона об испытаниях в первой части пятнадцатого издания японской фармакопеи, проводили, для полученного, как описано выше, образца пленки в каждом примере и сравнительном примере как описано выше. Определено, соответствуют ли измеренные параметры испытания элюирования техническим условиям полиэтиленовых или полипропиленовых контейнеров, содержащих водные растворы для инъекций, которые приведены ниже в таблице.

|

|

• Оценка матовости:

Два вырезанных образца пленки с размерами 10×10 см ламинировали таким образом, чтобы герметизирующие слои вступали в контакт друг с другом, и герметизированный с трех сторон пакет изготавливали путем термосваривания. В пакет помещали 50 мл дистиллированной воды, и оставшуюся открытой одну сторону герметизировали путем термосваривания. Далее, в условиях температуры 121°C, в течение 30 минут проводили обработку паром в автоклаве таким образом, чтобы части внутренних поверхностей пакета находились в тесном контакте друг с другом. После этого пакет быстро открывали, выливали дистиллированную воду и оставляли в нормальных условиях в течение 24 часов, чтобы получить образец пленки в каждом примере и сравнительном примере при температуре окружающей среды 23°C и относительной влажности 50%. Значения матовости образцов пленки измеряли способом на основании стандарта JIS-K6714.

• Внешний вид пленки (наличие складок):

Визуально определяли наличие складок на внешней поверхности пакета, который подвергали обработке паром в автоклаве при 121°C в течение 30 минут, использовали для оценки матовости.

• Склеивание:

Осуществляли обработку паром в автоклаве при 121°C в течение 30 минут, при этом части внутренних поверхностей пакета находились в тесном контакте друг с другом. Когда пакет открывали после обработки паром в автоклаве, внутренние поверхности пакета можно было полностью отделить друг от друга. Однако в случаях, когда, по меньшей мере, некоторые части оказывались в тесном контакте друг с другом, определяли, что «склеивание обнаружено», и когда никакие части не оказывались в тесном контакте друг с другом, определяли, что «склеивание не обнаружено».

Полученные результаты представлены в таблице 2.

|

|

|

В отношении результатов склеивания, по меньшей мере, некоторые части находились в тесном контакте друг с другом, когда пакет открывали после обработки паром в автоклаве, за исключением примера 5, в котором герметизирующий слой имел двухслойную структуру. Кроме того, в примере 5 температура термосваривания должна быть высокой, но продолжительность термосваривания могла быть кратковременной. Таким образом, по результатам примера 5 определили, что герметизирующий слой не проявляет склеивания при включении герметизирующего слоя непосредственного плавления, состоящего только из полиэтилена высокой плотности. Однако в примере 4 было обнаружено, что если герметизирующий слой состоит только из линейного полиэтилена низкой плотности, возникают складки, и матовость уменьшается больше, чем в других примерах.

Если пример 1, который включает первый слой, состоящий из PA12, сравнить с примером 2, который включает первый слой, состоящий из PA11, оптимальная температура термосваривания в примере 2 была выше, чем в примере 1, и матовость снижалась больше, чем в примере 1. В примере 3 использовали смешанный слой, включающий по 50% PA11 и PA12, в качестве первого слоя, но оптимальная температура термосваривания и матовость в примере 3 показали промежуточные значения между результатами примера 1 и примера 2.

В сравнительном примере 1 использовали пленку, содержащую один и тот же полимер в первом слое и в герметизирующем слое. Оценки склеивания, складок и элюирования были такими же, как в основных примерах, но свойства матовости и термосваривания значительно ухудшались.

В сравнительном примере 2 использовали пленку, содержащую PA6 в первом слое. В отношении свойств пленки, здесь были получены наиболее благоприятные результаты матовости и термосваривания среди основных примеров и сравнительных примеров. Однако оказалось невозможным выполнить технические условия испытания элюирования, предписанные фармакопеей.

При рассмотрении разности между максимальной температурой плавления первого слоя и максимальной температурой плавления герметизирующего слоя, эта разность между значением для первого слоя (184°C: PA11) и герметизирующего слоя (125°C: 80% LLD и 20% HD), составила 59°C, например, в примере 2. Однако поскольку один и тот же полимер использовали в качестве герметизирующего слоя и первого слоя в сравнительном примере 1, разность максимальных температур плавления составляет 0°C. В сравнительном примере 2, поскольку максимальная температура плавления PA6 равна 223°C, разность максимальных температур плавления составляет 98°C.

По приведенным выше результатам обнаружено, что пленка в примере 5, которая включает нейлон 11, содержащий 11 или более атомов углерода, и дополнительно включает герметизирующий слой непосредственного плавления, состоящий только из полиэтилена высокой плотности в качестве герметизирующего слоя, является удовлетворительной, поскольку не происходит склеивание герметизирующего слоя, в то время как матовость уменьшается незначительно.

Промышленная применимость

Пластмассовую пленку согласно настоящему изобретению можно широко использовать в производстве пакетов для инфузий и медицинских растворов и т.п., поскольку из пленки можно быстро изготавливать пакеты без повреждения поверхности пленки, и она отличается превосходной гигиенической безопасностью.

Список условных обозначений

1 - первый слой

2 - второй слой

3 - герметизирующий слой

10 - пластмассовая пленка

11 - выпускное отверстие

12 - термосваренная часть передней стороны

13 - часть, содержащая раствор для инфузий

14 - термосваренная часть задней стороны

15 - отверстие для подвешивания

16 - негерметизированная часть

31 - герметизирующий слой для сохранения прозрачности и гибкости

32 - герметизирующий слой непосредственного плавления