Результат интеллектуальной деятельности: СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТВЕРДОГО СПЛАВА НА СТАЛЬНУЮ ДЕТАЛЬ

Вид РИД

Изобретение

Изобретение относится к области упрочнения рабочих органов, работающих в условиях интенсивного изнашивания, и может быть использовано в сельхозмашиностроении, горнодобывающей промышленности, дорожном строительстве, ремонте техники.

Известен способ индукционной наплавки, включающий нанесение на упрочняемую поверхность детали (заготовок) ровным слоем наплавочной шихты, состоящей из твердого сплава и флюса, затем участок с шихтой помещают в индуктор высокочастотного нагрева, после его включения электромагнитное поле, передаваемое через индуктор, нагревает поверхность детали, тепло передается шихте, которая расплавляется. Расплав затвердевает, образуя расплавленный слой заданной толщины (Индукционная наплавка износостойких сплавов. Сборник статьей под общей редакцией Ткачева В.Н., Ростов-на Дону, ОНТН, 1963, с.41-42). Недостаток указанного способа индукционной наплавки состоит в том, что наплавленный твердый сплав содержит доэвтектическую структуру. Она имеет повышенную износостойкость, почти в два раза.

Наиболее близкой по своей технической сущности является способ индукционной наплавки шихты на стальную деталь, включающий размещение на поверхности детали шихты, состоящей из карбида бора и флюса для индукционной наплавки, нагрев поверхности детали токами высокой частоты с расплавлением шихты и выдержку в течение заданного времени при заданной температуре с получением упрочненного подслоя (RU №2447194, 10.04.2012).

Недостаток этого способа состоит в том, что для создания подслоев на упрочняемой поверхности, состоящих из карбидов, вольфрама и кобальта, предотвращающих образование доэвтектической структуры в наплавленном слое при последующей наплавке твердого сплава используется сложное аппаратурное оформление, состоящее как из электрического, так и механического компонентов. Кроме того, способ ограничен в применении, когда возникает необходимость осуществления упрочнения по большим площадям (больше 10000 мм2).

Технической сущностью настоящего изобретения является повышение износостойкости наплавленного слоя при индукционной наплавке и упрощение аппаратурного оформления при упрочнении деталей (заготовок).

Настоящая техническая сущность достигается тем, что в способе индукционной наплавки шихты на стальную деталь, включающем размещение на поверхности детали шихты, состоящей из карбида бора и флюса для индукционной наплавки, нагрев поверхности детали токами высокой частоты с расплавлением шихты и выдержку в течение заданного времени при заданной температуре с получением упрочненного подслоя, используют шихту с содержанием карбида бора 20-30% и флюса для индукционной наплавки 70-80%, шихту размещают на поверхности детали слоем толщиной 0,8-1,4 мм, а выдержку осуществляют в течение 50-70 сек при температуре не ниже 1240° с получением упрочненного подслоя на глубину 0,3-0,6 мм.

Рис 1. Наплавочная шихта, наносимая на поверхность заготовки.

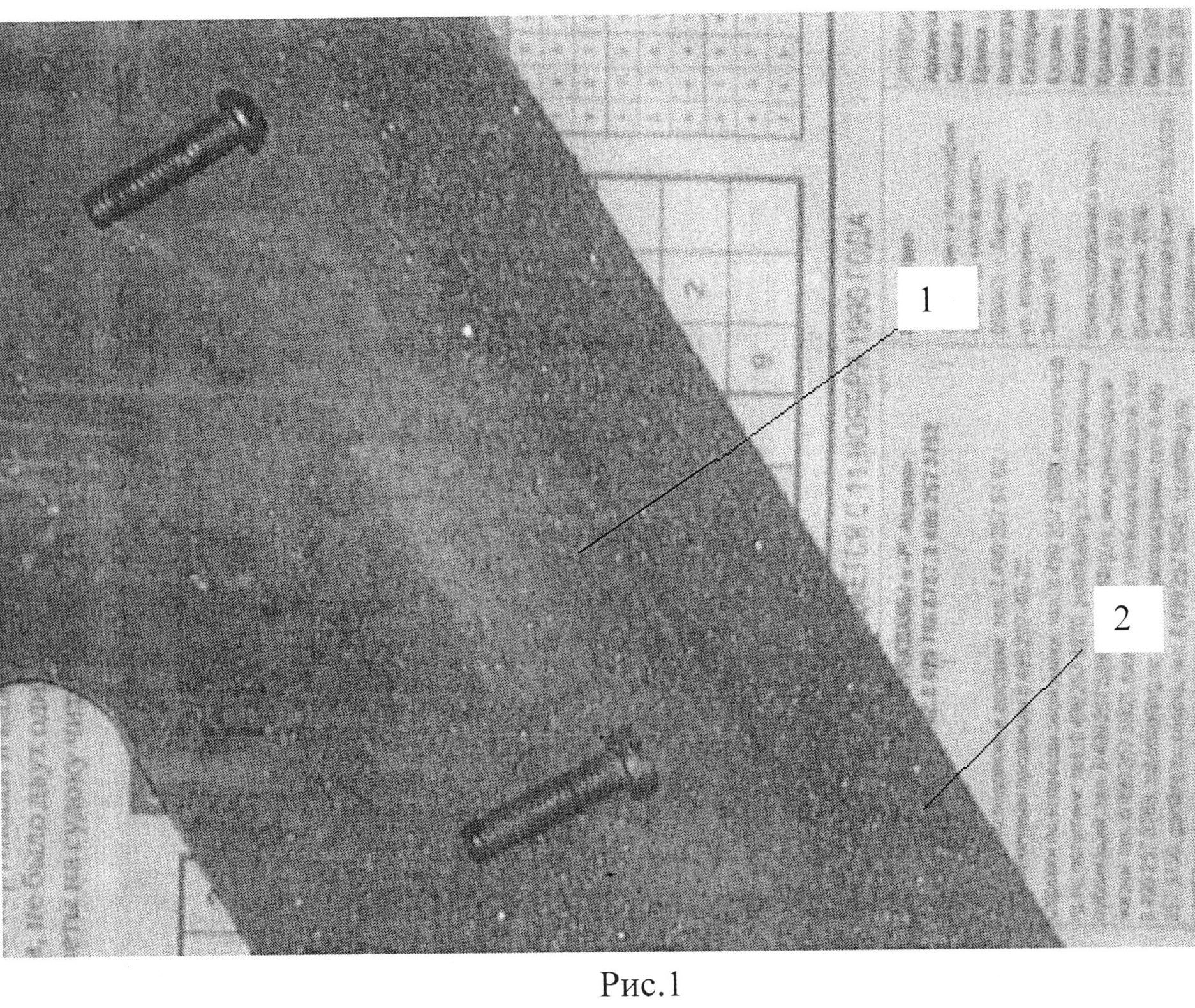

Рис.2. Структура наплавленного слоя индукционной наплавкой с боридным подслоем.

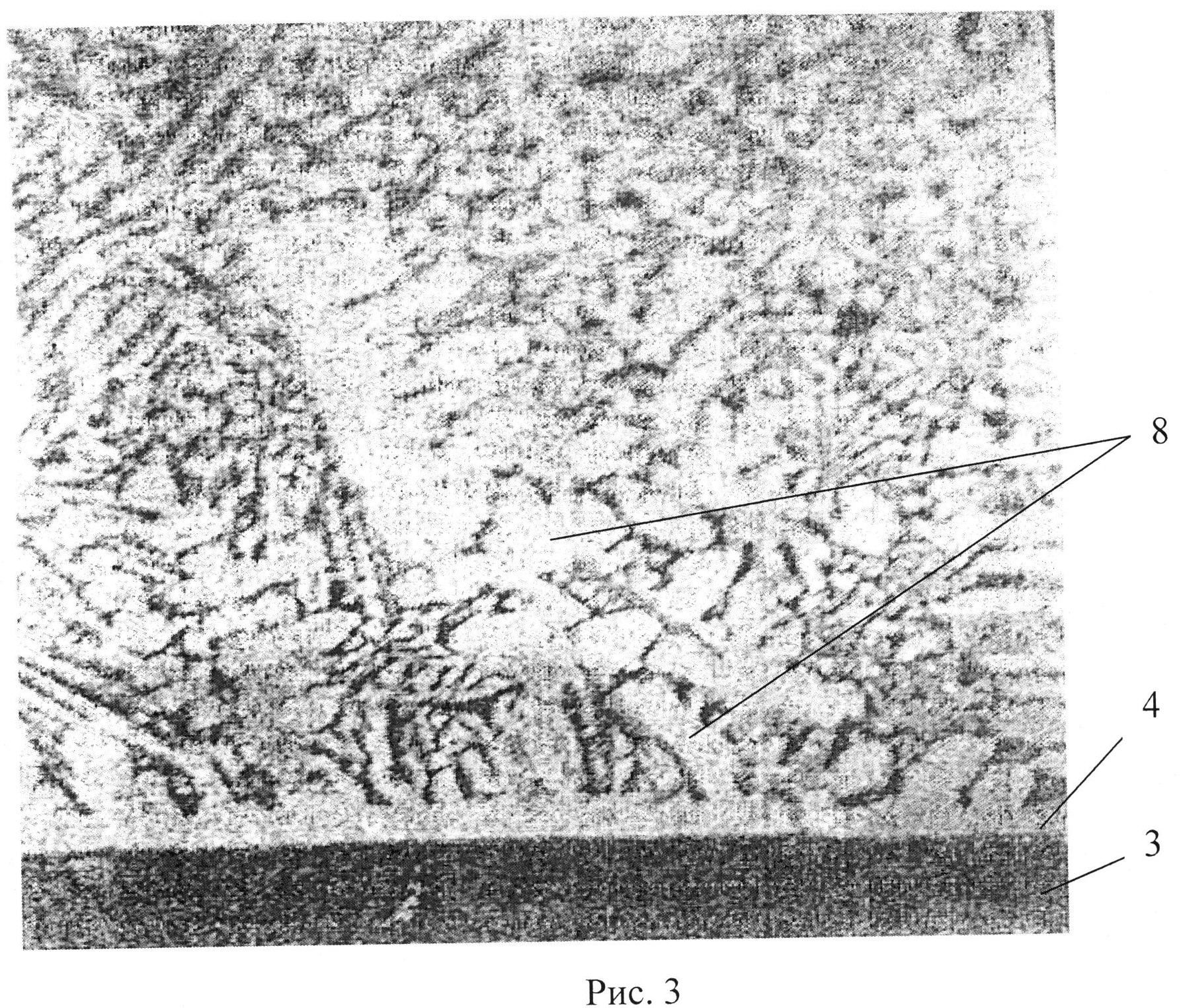

Рис.3. Структура наплавленного слоя твердого сплава, наплавленного на сталь 65Г.

Позицией 1 на рис.1 обозначена поверхность заготовки без борированного подслоя, а позицией 2 с борированным подслоем. На рис.2-3 поз.3 - основной металл, 4 полоска мартенситно-аустенитная, 5 тонкодифференцированная эвтектика, 6 карбиды, 7 карбобориды, 8 зона доэвтектической структуры в наплавленном слое (динариды).

Пример осуществления способа. Способ осуществляли следующим образом: из проката стали 65Г вырезали заготовки 80×60×8 мм в количестве 74 шт. и разделяли на 4 партии по 6 шт. в каждой.

Все заготовки разделили на два участка равной величины по длине, и на один из них наносится боридный подслой из порошковой смеси, содержащей 70-80% флюса и 20-30% карбида бора в различных соотношениях толщиной 0,8-1,4 мм специальным дозатором. Подготовленную заготовку помещали в индуктор с двумя параллельными ветвями, подключенный к высокочастотному преобразователю «Элист 120 ПЗ» и нагревали и выдерживали в течение 50-70 с при температуре не ниже 1240°C, которую определяли посредством хромельалюмелеевой термопары (0,2 мм) с записью данных на монитор компьютера. Вырезались темплеты из обоих участков для проведения структурных исследований наплавленного слоя (микроскоп МИМ-7), по результатам проведенных исследований установили следующее оптимальное содержание компонентов борирующего состава смеси, время нагрева и выдержки при температуре не ниже 1240°C.

При содержании карбида бора менее 20%, например 10%, образуются отдельные участки со значительным перепадом, по толщине борированного подслоя на упрочняемой поверхности заготовки 0,2…0,4 мм, что не обеспечивает стабильное подавление образования доэвтектической структуры в наплавленном слое.

Если содержание карбида бора в смеси больше 30%, например 40%, рост глубины подслоя увеличивается незначительно, в пределах 0,01…0,02 мм и приводит к перерасходу дорогостоящего компонента.

Высота насыпки борирующей смеси на поверхности упрочняемой заготовки регламентируется тем, что если насыпаемый слой меньше 0,8 мм, например 0,6 мм, то глубина максимального борированного подслоя достигает величины не более 0,20-0,25 мм.

При высоте насыпки на детали заготовки смеси более чем 1,4 мм, например, 1,6 мм - приводит к увеличению времени борирования и перерасходу борирующих компонентов.

Время борирования поверхности заготовок в течение 50 с определяется тем, что его достаточно для образования борированного подслоя глубиной 0,3-0,6 мм при температуре не ниже 1240°C. При времени борирования из порошковой смеси стали 65Г, например 40 с, толщина подслоя (борированного) не превышает 0,25 мм. В случае, когда время борирования увеличивается более 70 с, например 80 с, значительного увеличения толщины борированного подслоя не происходит (0,04-0,05 мм), но снижается производительность процесса борирования поверхности заготовки индукционным методом и увеличивается расход электроэнергии.

Температура 1240°C, достигаемая на упрочняемой поверхности в процессе формирования боридного подслоя, определяется тем, что обеспечивается интенсивный процесс борирования, флюс (шлак) не прерывается и предотвращает окисление активного бора (свободного), который образуется в результате химических реакций компонентов флюса. Так, например, при температуре 1200°C интенсивность борирования снижается при всех выше установленных оптимальных параметрах борирования и не превышает глубины 0,6 мм. При более высоких температурах 1280°C толщина подслоя не достигает величины 0,3-0,6 мм, очевидно из-за того, что бор начинает окисляться (частично).

Таким образом, данное техническое решение позволяет подавить образование нежелательных структур в наплавленном слое (доэвтектическую).

Способ индукционной наплавки шихты на стальную деталь, включающий размещение на поверхности детали шихты, состоявшей из карбида бора и флюса для индукционной наплавки, нагрев поверхности детали токами высокой частоты с расплавлением шихты и выдержку в течение заданного времени при заданной температуре с получением упрочненного подслоя, отличающийся тем, что используют шихту с содержанием карбида бора 20-30% и флюса 70-80%, при этом шихту размещают на поверхности детали слоем толщиной 0,8-1,4 мм, а выдержку осуществляют в течение 50-70 сек при температуре не ниже 1240° с получением упрочненного подслоя на глубину 0,3-0,6 мм.