СПОСОБ И ЭКСТРУЗИОННОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БАЛОЧНЫХ ЭЛЕМЕНТОВ ЗАКРЫТОГО ПРОФИЛЯ, ГЛАВНЫМ ОБРАЗОМ ТРУБЧАТЫХ БАЛОК, И БАЛОЧНЫЙ ЭЛЕМЕНТ ЗАКРЫТОГО ПРОФИЛЯ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ

Вид РИД

Изобретение

Настоящее изобретение относится к способу изготовления трубчатой балки с замкнутым профилем, главным образом пустотелых балок, таких как трубчатые балки, из композиции, содержащей заполняющий материал, преимущественно материал в виде частиц или волокнистый материал естественного происхождения, в том числе на базе стружечного и/или размельченного древесного материала, методом непрерывной экструзии. Изобретение относится также к трубчатой балке с замкнутым профилем, изготавливаемой этим способом, и экструзионному устройству для изготовления, в частности методом непрерывной экструзии, трубчатых балок с замкнутым профилем из композиции, содержащей материал в виде частиц или волокнистый материал естественного происхождения, преимущественно размельченный древесный материал. Трубчатые балки, изготавливаемые способом согласно изобретению, применяются в качестве конструкционных элементов при производстве упаковки, мебели или в строительстве, в том числе в качестве несущих конструкционных элементов для строительства, к примеру при возведении сооружений небольшой этажности, а также при проведении отделочных и ремонтных работ.

Известно изготовление различного вида элементов, применяемых в строительстве, изготовленных на основе древесины, содержащих размельченный древесный материал в виде стружки различного размера и кусков и древесных частиц, а также древесной пыли, обычно являющийся отходным материалом из обработки или переработки древесины либо производства деревянных изделий, таких как мебель, отделочные, облицовочные плиты и т.п. Известные элементы, изготавливаемые промышленным способом из деревянной стружки и других деревянных отходных материалов, имеют в общем плоскую форму и обычно имеют вид плит, таких как древесностружечные плиты, древесноволокнистые плиты, фанера, плиты OSB или LSL и состоящих из них иных элементов, в том числе балок, изготавливаемых из склеенных между собой слоями кусков шпона.

Известно также изготовление промышленными методами транспортных поддонов с профильными элементами из отходного размельченного древесного материала. В промышленной практике обычно изготавливаются элементы плоского профиля, обычно плиты или поддоны, методом формовочной экструзии либо прессования в формах. К примеру, согласно публикации патента JP 2008255280 A, выявлен способ, в котором выдавливают композицию, содержащую размельченный древесный материал, обычно древесную стружку или частицы и волокна растительного происхождения и древесную пыль в количестве 51-70% по весу, перемешанный с тальком в виде пудры в количестве от 5-15% по весу и опционально другими добавками в количестве, не превышающем 1-5% по весу, и синтетической смолой в качестве вяжущего вещества в количестве от 20 до 45% по весу. Композицию впрыскивают в форму и подвергают прессованию при помощи штампа. В ином известном решении, к примеру методом формовочной экструзии изготавливают плоские профильные элементы из композиции отходного древесного материала в размельченном виде с термореактивным скрепляющим средством, например профильные элементы для изготовления транспортных поддонов согласно патенту US №4559195. В этом решении композицию вводят в плоскую форму методом впрыскивания, а затем подвергают уплотнению с различным прессующим давлением, для создания на поверхности выдавливаемой плиты выступающих ребер жесткости. Далее выдавленное изделие подвергают отверждению. Известно также из патента DE №3321307 A изготовление методом формовочного прессования профильных элементов в виде фасонных профилей, например двутавровых балок.

Ни один из обсужденных выше известных производственных методов не позволяет изготавливать пространственные трубчатые балки 3D закрытого профиля, то есть с центральным отверстием/каналом, проходящим центрально по всей осевой длине элементов, к примеру пустотелые трубчатые балки.

Предпринимались попытки изготовления элементов закрытого профиля из размельченных древесных отходов, обычно стружки и частиц различного размера, в виде продольных трубчатых балок различной формы наружного профиля, круглой или многоугольной с круговым центральным отверстием, которые, однако, завершились на этапе опытно-конструкторских работ. Трубчатые балки такого вида пытались изготовлять путем непрерывной экструзии на шнековом экструдере соответствующей конструкции, однако не были получены удовлетворяющие результаты ни в отношении качества и прочности получаемых балок, ни также непрерывности и производительности процесса изготовления. В связи с вышеизложенным выявленные до этого времени решения остались на этапе экспериментов, и не была разработана промышленная технология их изготовления. Эти известные экспериментальные решения были, к примеру, выявлены в публикациях патентов №№ SU 281811, SU 1110061, SU 1562147, SU 914321, SU 415169, SU 912536, SU 1172716, SU 577136, SU 11213237. Материал в виде композиции, содержащей древесную стружку различной формы и размеров, перемешанную с термореактивным вяжущим, выдавливают в шнековом экструдере, причем композицию подают в экструзионный канал шнекового экструдера, в котором центрально расположен вращательный шнековый вал постоянного диаметра по всей длине экструзионного канала с витками резьбы, расположенными по всей наружной поверхности вала. Материал в виде композиции выдавливают, подвергая сначала уплотнению или прессованию в условиях повышенной температуры и давления в зоне экструзионного канала со сходящимися в сторону экструзии стенками, то есть с уменьшающимся поперечным сечением канала, и далее отверждают сформованную композицию в зоне экструзионного канала с неизменным, постоянным сечением путем подогрева ее до температуры отверждения.

В вышеперечисленных патентных публикациях выдавливаемую композицию подают в загрузочную зону экструдера путем доведения до засыпной воронки и далее распределяют при помощи распределяющих устройств различной конструкции. Можно также подавать сбоку при помощи единичного шнекового питателя, взаимодействующего с распределяющим устройством в виде вращающегося диска. В корпусе экструдера рядом с экструзионным каналом расположены нагревающие узлы. Для получения надлежащего уровня уплотнения выдавливаемой композиции до соответствующей плотности в зоне уплотнения кроме сужающегося сечения экструзионного канала применялись также иные решения, в частности выполнялся дополнительно участок канала постоянного сечения, но на этом участке зоны уплотнения применялся переменный шаг витков резьбы, уменьшающийся в сторону экструзии. В другом решении применялась дополнительно уменьшающаяся в сторону экструзии высота витков резьбы. Ни одно из выявленных решений не привело, однако, к удовлетворительным техническим эффектам и не было внедрено в производство.

Задачей изобретения является решение технической проблемы, связанной с разработкой такого промышленного способа изготовления трубчатых балок с замкнутым профилем в качестве конструкционного материала с минимально возможной материалоемкостью, методом непрерывной экструзии, применяя экструзионное шнековое устройство, из материала в виде композиции, содержащей размельченный древесный материал, который обеспечивал бы получение трубчатых балок с однородной наружной поверхностью, хорошей механической прочностью и стабильными физическими свойствами, одновременно, при обеспечении хорошей производительности и экономической эффективности изготовления в условиях промышленного производства изделий.

Другой задачей изобретения является разработка экструзионного устройства для изготовления непрерывным методом профильных трубчатых балок с замкнутым профилем и в условиях промышленного производства, а также обеспечение изготовления трубчатой балки с замкнутым профилем, имеющей различную произвольную форму наружной поверхности и сечение наружного профиля в форме произвольного многоугольника или в форме круглой трубы, со сквозным осевым центральным отверстием.

Согласно одному аспекту изобретения предложен способ изготовления трубчатой балки с замкнутым профилем, главным образом трубчатых балок из композиции, содержащей по меньшей мере заполняющий материал и по меньшей мере одно вяжущее вещество, в которой заполняющий материал содержит частицы и/или волокна естественного происхождения, в частности размельченный древесный материал из отходной древесины, и в которой по меньшей мере одно вяжущее вещество на базе термореактивной смолы, причем способ включает экструзию непрерывным методом приготовленной композиции с применением экструзионного устройства в виде шнекового экструдера, оснащенного формующим каналом и расположенным в этом канале вращательным шнековым валом, причем приведенный способ включает следующие друг за другом этапы обработки, такие как: фаза загрузки, фаза уплотнения и формовки материала в виде композиции, в которой уплотняют упомянутую композицию до заданной плотности и формуют до требуемой формы, а также фаза отверждения и температурной выдержки, в которой стабилизируют сформованную форму и размеры трубчатой балки и придают требуемую твердость. Упомянутый материал в виде композиции после загрузки в экструдер в зоне загрузки перемещают вдоль формующего канала этого экструдера и подвергают уплотнению в зоне уплотнения экструдера посредством уменьшения объема пространства канала, находящегося между витками резьбы шнекового вала и/или посредством уменьшения объема пространства, находящегося между поверхностью шнекового вала и ограничивающей поверхностью формующего канала.

Иной аспект изобретения касается трубчатой балки с замкнутым профилем, главным образом в виде трубчатой балки, изготовленной выше представленным способом и содержащей размельченный заполняющий материал, в основном стружку и древесные частицы, и термореактивную смолу, причем трубчатая балка имеет в общем продольную форму, а поперечное сечение его наружного профиля имеет произвольную многоугольную форму, либо круглую или овальную форму или же несимметричную форму, преимущественно оснащен выступами и/или впадинами, расположенными на наружной поверхности трубчатой балки, и, кроме этого, трубчатая балка имеет сквозное центральное отверстие, образующее внутренний сквозной канал, преимущественно кругового сечения, причем поверхность внутреннего сквозного канала оснащена непрерывным ребром в виде по меньшей мере одной винтовой или спиральной нарезки.

Согласно еще одному очередному аспекту изобретения предложено экструзионное устройство для изготовления трубчатых балок из материала в виде композиции, содержащей по меньшей мере одно вяжущее вещество и заполняющий материал, содержащий частицы естественного происхождения, в частности древесную стружку и/или коротковолокнистый материал, причем приведенное устройство имеет станину, на которой расположен окруженный наружным корпусом продольный внутренний формующий канал, внутри которого закреплен вращательно и размещен центрально вдоль центральной оси формующего канала вращательный шнековый вал, оснащенный на своей наружной поверхности витками шнека, расположенными вдоль по меньшей мере одной винтовой линии, соединенный на одном своем конце с приводным узлом, кроме этого в корпусе устройства расположены нагревающие средства, причем упомянутое экструзионное устройство содержит расположенные поочередно зоны обработки, загрузочную зону, зону уплотнения и зону тепловой обработки. В упомянутой зоне уплотнения, по меньшей мере на определенном участке, объем пространства формующего канала между витками резьбы шнекового вала уменьшается и/или по меньшей мере на определенном участке уменьшается объем пространства, находящегося между поверхностью шнекового вала и поверхностью формующего канала. Кроме этого, устройство оборудовано по меньшей мере двумя или более питателями, подающими выдавливаемую композицию в зону загрузки.

Другие аспекты и примеры исполнения согласно настоящему изобретению будут понятны на основании следующего подробного описания и чертежей.

Предмет изобретения в примерах исполнения представлен и описан далее применительно к приложенным чертежам, на которых отдельные фигуры представляют:

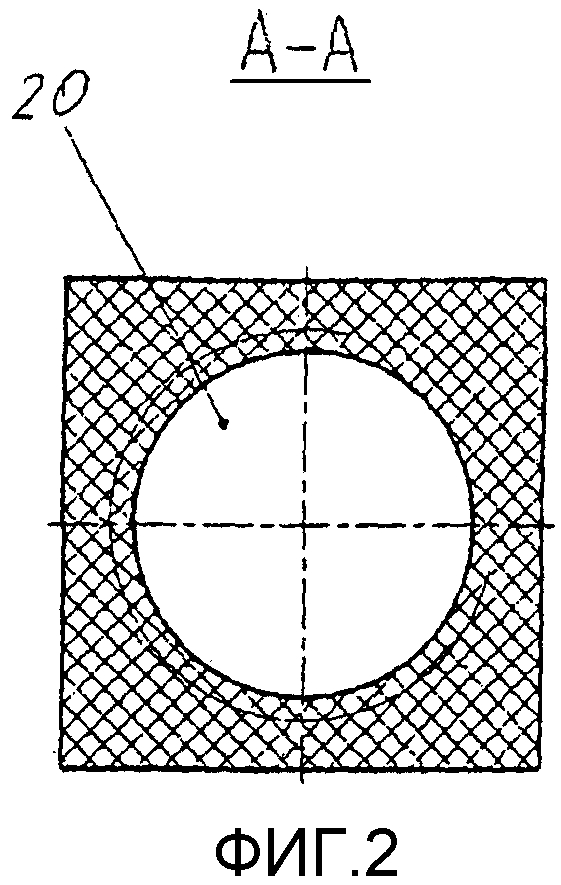

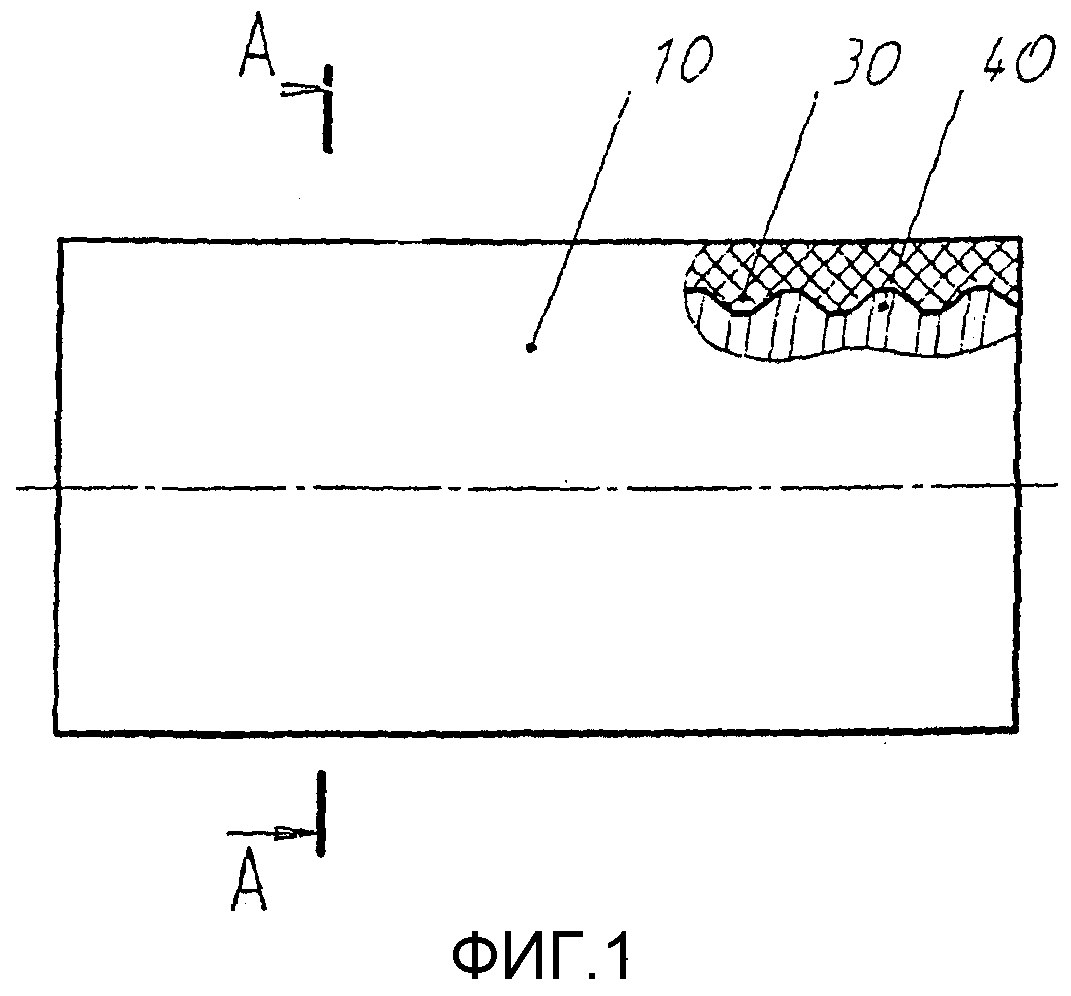

фиг.1 - трубчатая балка согласно изобретению, вид сбоку с вырывом;

фиг.2 - сечение трубчатой балки вдоль линии A-A по фиг.1;

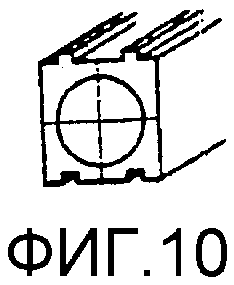

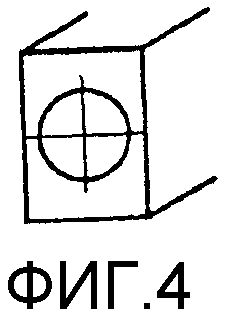

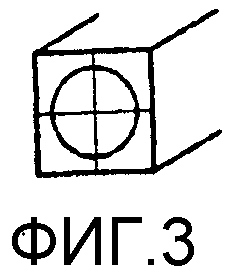

фиг.3-10 - фронтальный вид трубчатой балки в различных примерах исполнения согласно изобретению, а также

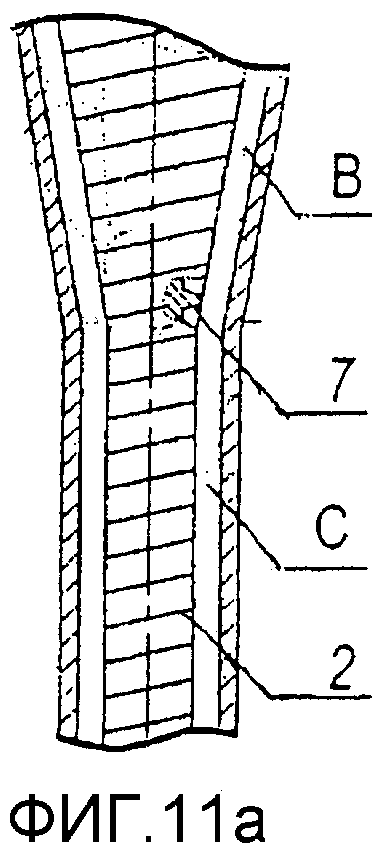

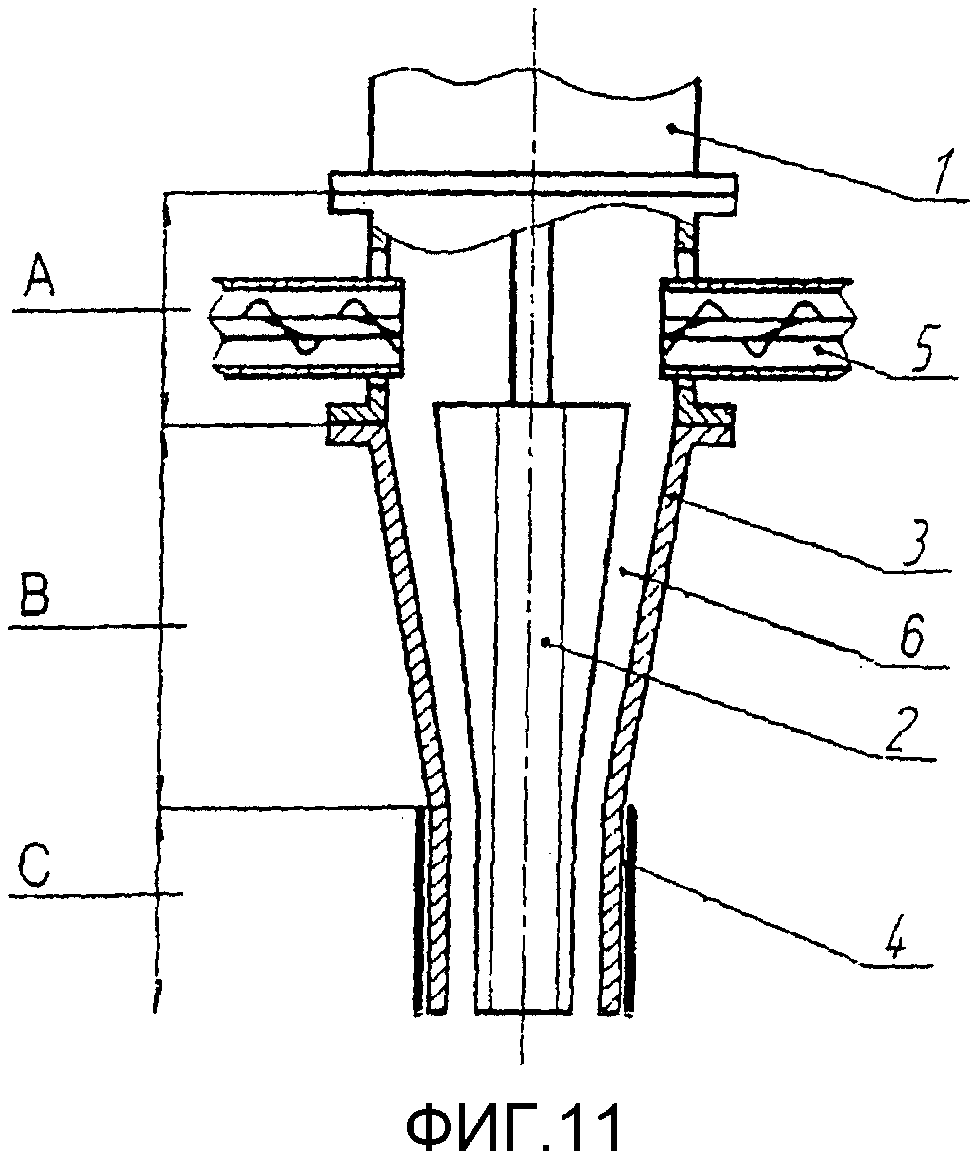

фиг.11 и 11a - схема примера исполнения экструзионного устройства согласно изобретению, в одном из вариантов, причем на фиг.11а представлена часть шнекового вала согласно одному из примеров исполнения изобретения.

Способ изготовления трубчатых балок с замкнутым профилем 10, в качестве примера представленных на фиг.1 и 2, в рекомендуемом примере исполнения согласно изобретению включает, в частности, изготовление элементов, имеющих закрытый профиль, в виде трубчатых балок, с проходящим вдоль продольной оси трубчатой балки 10 центральным отверстием 20, имеющим в общем круговое поперечное сечение, и имеющих наружный профиль произвольной, соответствующей формы поперечного сечения многоугольной, круглой, тела вращения или любой иной произвольной формы. Трубчатая балка с замкнутым профилем 10 согласно изобретению, как представлено на фиг.3-10, может, в частности, иметь поперечное сечение своего наружного профиля в прямоугольном, квадратном, шестиугольном, восьмиугольном и ином многоугольном виде, причем наружный контур профиля может содержать впадины и/или продольные выступы, направленные в общем вдоль центральной продольной оси трубчатой балки по меньшей мере на одной произвольной наружной поверхности, распространяющиеся по всей наружной поверхности либо только на ее части, преимущественно, к примеру, расположенные симметрично либо несимметрично на противолежащих друг другу поверхностях наружных стенок. Трубчатая балка согласно изобретению может, к примеру, иметь форму балки типа «крестовина» с выбранными четвертями или типа «шпунт-гребень» либо типа многократный «шпунт-гребень». Выступы и впадины могут быть расположены в углах, сбоку и/или посередине соответствующих боковых поверхностей, а также комплементарно, то есть с выступами, расположенными на одной из боковых поверхностей и соответствующими им по форме впадинами на противолежащей боковой поверхности (фиг.6, фиг.10). Трубчатая балка 10 в рекомендуемом примере исполнения изобретения имеет продольное центральное отверстие 20, обычно, в основном, круглого сечения, поверхность которого оснащена выступами 30 в виде витков 40 резьбы, направленных по концентрической спирали вдоль продольной оси отверстия. Возможно исполнение, в котором винтовая нарезка выполнена одно-, дву- или более заходной. Площадь поперечного сечения упомянутого сквозного отверстия 20 составляет от 30% до 80% общей площади сечения упомянутой трубчатой балки.

Способ изготовления трубчатых балок с замкнутым профилем согласно изобретению состоит в экструзии трубчатых балок 10, в частности в виде трубчатых балок, в непрерывном процессе экструзии с использованием шнекового экструзионного устройства, преимущественно шнекового экструдера специальной конструкции, из материала в виде композиции на базе сырья естественного происхождения, содержащей минеральное или растительное сырье и вяжущие вещества, в частности термореактивные вяжущие вещества. Процесс экструзии согласно изобретению в экструзионном устройстве включает следующие поочередно друг за другом этапы, которые проводят в соответствующих зонах экструзионного устройства: этап загрузки подготовленной композиции в экструзионное устройство, этап уплотнения или прессования и формовки композиции и этап тепловой обработки и температурной выдержки, т.е. отверждения и снятия напряжений сформованной трубчатой балки 10.

Основным компонентом для приготовления композиции является заполняющий материал, который может быть материалом, содержащим частицы либо волокна из минерального сырья и/или волокнистый материал либо материал в виде частиц и/или размельченный материал растительного происхождения, в частности стружку, размельченные куски и частицы из древесины или древесных материалов, изготовленных на базе древесины, обычно промышленные отходы или нетоварная древесина и другие частицы и целлюлозные волокна, а также волокна из стеблей и других частей растений. Заполняющим материалом на базе минерального сырья могут быть волокнистые элементы, такие как базальтовые волокна, стеклянные волокна, шлаковата и похожие волокна либо частицы. В качестве заполняющего материала можно также применять химически нейтральный минерал, к примеру асбестовый материал. Согласно изобретению заполняющим материалом может быть один вид вышеперечисленного размельченного материала, или же смесь, содержащая два или более различных вышеперечисленных элементов в виде частиц или волокнистых элементов как минерального, так и растительного происхождения.

Можно применять также добавку цемента или гипса, которая будет иметь дополнительное действие вяжущего средства, для придания особых функций и свойств профильным изделиям закрытого профиля, преимущественно балкам.

Особо рекомендуемый и предпочтительный с точки зрения издержек и доступности сырья пример исполнения способа согласно изобретению включает в качестве заполняющего материала применение размельченного древесного материала, в том числе включающего дровяную древесину, щепу технологическую, отходы лесопиления и деревообработки, либо отходы промышленного производства деревянных изделий, например мебели и мебельных элементов, фанеры и других видов плит, содержащих древесный материал, а также лесосечные отходы в размельченном виде, например древесную стружку, опилки, обрезки досок, планки или обрезки планок в виде крупнокусковых отходов или отходов в виде мелких частиц.

В качестве основного вида сырья заполняющего материала в рекомендуемом примере исполнения применяют обычно размельченную на частицы древесину и/или древесную стружку, причем форма и вид примененной стружки оказывают значительное влияние на качество и механические свойства изготавливаемых трубчатых балок, к примеру такой параметр, как шероховатость поверхности, оказывают влияние на механическую прочность, проницаемость для жидкостей, в частности воды и водяного пара и вяжущих веществ, способность к набуханию.

Для изготовления трубчатых балок 10 закрытого профиля можно применять древесину различных пород лиственных и хвойных деревьев, таких как ель, сосна, пихта, лиственница, кедр, бук, дуб, ясень, липа, ольха, клен, береза, осина, тополь и другие, причем вид примененной породы древесины оказывает значительное влияние на качество и механические и физические свойства изготавливаемых элементов. К примеру, наибольшей прочностью обладают трубчатые балки, изготавливаемые из заполняющего материала, содержащего сосновую древесину, а наименьшую прочность проявляют балки, изготавливаемые из заполняющего материала, содержащего буковую древесину. Наибольшую способность к набуханию проявляют элементы, изготавливаемые из материала, содержащего сосновую древесину, а наименьшую - содержащие буковую древесину.

На качество и, в частности, на механическую прочность изготавливаемых трубчатых балок большое влияние оказывает вид и качество примененной в качестве заполняющего материала стружки, являющейся размельченным древесным материалом, причем качество получаемых балок значительно выше, когда для изготовления используется древесная стружка с более гладкой и ровной поверхностью, так как шероховатость поверхности древесных частиц/стружки увеличивает адсорбцию (поглощение) древесиной вяжущих веществ. В случае шероховатой стружки и шероховатых частиц уменьшается степень схватывания и, следовательно, снижается прочность склеивания/схватывания, и полученное изделие более подвержено расслоению структуры, что приводит к ослаблению его механической прочности.

Дополнительным фактором, влияющим на качество изготавливаемых из размельченного древесного материала трубчатых балок, учитывая использованную породу древесины, является степень гидрофильности и проницаемости для жидкостей данной породы древесины, в частности для вяжущих веществ, то есть способность прохождения через материал различных жидкостей. Чем выше степень проницаемости деревянного материала для жидкостей, тем больше вяжущего вещества он будет адсорбировать. Основные древесные породы в порядке нарастания их проницаемости для жидкостей являются следующими: ядровые хвойные, к примеру лиственница, кедр, сосна; ядровые лиственные, к примеру дуб, ясень, тополь; спелодревесные хвойные, к примеру пихта, ель и спелодревесные лиственные, к примеру бук, липа; заболонные лиственные, к примеру ольха, клен, береза. Наиболее приемлемыми древесными породами по степени их проницаемости для жидкостей для производства трубчатых балок согласно изобретению являются сосна и кедр, рекомендуется в качестве заполняющего материала, в частности, древесина тополя и хвойная древесина, главным образом сосновая и еловая.

С точки зрения процесса изготовления трубчатых балок согласно изобретению также имеет значение кислотность использованной в качестве заполняющего материала размельченной древесины, то есть ее pH. В процессе изготовления количество отвердителя в вяжущем веществе устанавливают с учетом рН использованной породы древесины, для обеспечения при этом соответствующего затвердевания вяжущего вещества в течение определенного, заранее заданного времени. Определение времени отверждения/затвердевания вяжущего вещества и регулирование этого времени отверждения затруднено, в частности, если в качестве заполняющего материала будет использована смесь размельченного деревянного материала из различных пород древесины, вследствие разных значений pH, поэтому рекомендуется использование в способе согласно изобретению древесины одной породы или же смеси древесины различных пород определенного, постоянного состава.

На механические свойства изготавливаемых трубчатых балок согласно изобретению оказывает влияние также качество использованного заполняющего материала, в частности содержание в деревянном материале, главным образом из производственных либо лесопильных отходов, коры и гнили, причем в случае большого количества гнили, содержащейся в древесном материале, ее до передачи в производство необходимо удалить.

Также влажность использованного древесного материала оказывает влияние на механическую прочность готового изделия, а также на параметры процесса экструзии и прессования во время изготовления трубчатых балок. К примеру, влажность отходов деревообработки может составлять в пределах 40-60%, а в случае лесопильной древесины, поступающей сплавом, может достигать даже 120%, а в случае отходов мебельного производства может быть около 12%. Повышенная влажность древесины оказывает неблагоприятное влияние на структуру изготавливаемых трубчатых балок и приводит к образованию пузырей в балках. Недостаточная влажность стружки, в свою очередь, приводит к поглощению стружкой, как пористо-капиллярным телом, значительного количества вяжущего вещества, в результате чего значительно меньшее количество вяжущего вещества остается на наружной поверхности стружки и участвует в процессе схватывания и склеивания, что в свою очередь оказывает неблагоприятное влияние на силу схватывания заполняющего материала и на механическую прочность изготовленных трубчатых балок. При небольшой влажности затруднено уплотнение заполняющего материала, вследствие чего требуется повышенное давление при прессовании, что влечет за собой увеличение потребления энергии, а неравномерность распределения влажности в заполняющем материале приводит к неравномерности толщины и плотности изготавливаемых трубчатых балок.

В связи с этим, согласно изобретению, особенно рекомендуется для стружки и частиц древесины, используемой в процессе изготовления трубчатых балок согласно изобретению, применять влажность, предпочтительно находящуюся в пределах 2-5% по весу по отношению к массе самой стружки, а композиция, предназначенная для экструзии, может иметь влажность до 18% по весу, причем принимается, что добавленное термореактивное вещество содержит около 50% клея в пересчете на сухое вещество и 50% воды.

Так как в способе согласно изобретению основным сырьем, используемым в качестве заполняющего материала, является древесина, размельченная до состояния деревянной стружки, частиц и мелких частиц, форма и размеры этих частиц и/или стружки оказывают решающее влияние на качество и прочностные свойства изготавливаемых трубчатых балок, то есть на механическую прочность на продольные и поперечные нагрузки и шероховатость поверхности и однородность структуры и цвета. Наиболее рекомендуется стружка, в основном плоская, продолговатой формы и гладкой поверхности, которая обеспечивает изготовление трубчатых балок с наибольшей механической прочностью. При использовании короткой и пространственно закрученной стружки получают более низкую прочность изготавливаемых балок. Меньшую механическую прочность получают также при использовании более толстой стружки, причем увеличение толщины стружки приводит к увеличению шероховатости поверхности балок, а уменьшение толщины стружки приводит к хрупкости стружки и образованию пыли и, следовательно, к снижению механической прочности трубчатой балки. В общем, прочность трубчатых балок повышается с увеличением длины используемой стружки и уменьшается с увеличением ширины стружки. В одном из примеров исполнения изобретения используют волокнистые материалы, содержащие короткие продольные волокна или в основном волокна с игольчатой структурой.

Согласно примеру исполнения изобретения в способе изготовления трубчатых балок могут использоваться различные виды стружки, в том числе плоская стружка размерами: толщина 0,15-0,45 мм, ширина от 0,2 5 до 12 мм и длина от 0,25 мм до 4 0 мм; игольчатая стружка размерами: толщина 0,15-0,45 мм, ширина от 0,25 мм до 2 мм и длина от 0,25 до 40 мм; мелкая стружка размерами: толщина 0,10-0,25 мм, ширина от 0,25 до 2 мм, длина от 2 мм до 8 мм; волокнистые частицы толщиной до 0,25 мм, шириной до 0,25 мм и длиной до 6 мм, а также опилки и древесная технологическая пыль и шлифовальная пыль. Рекомендуемые размеры древесных частиц и стружки, используемой в способе согласно изобретению, находятся в пределах: толщина 0,2-0,5 мм, ширина 0,5-5 мм и длина 5-20 мм. Допускается использование определенного содержания опилок и древесной пыли в количестве, не превышающем 20% по весу по отношению к сухой массе заполняющего материала.

Для изготовления выдавливаемой композиции в способе согласно изобретению в заполняющий материал обычно стружку, размельченные частицы и древесную пыль добавляют путем смешивания, по меньшей мере, одного вяжущего вещества, причем одно или более вяжущих веществ наносят на поверхность стружки и древесных частиц, причем приведенный процесс именуется также осмолением стружки. В рекомендуемом примере исполнения вяжущее вещество распыляют на поверхности стружки и частиц заполняющего материала.

В качестве вяжущего вещества, то есть такого, которое при воздействии тепла и давления обладает способностью прочного соединения между собой, схватывания либо склеивания частиц заполняющего материала, обычно древесных частиц и древесной стружки, согласно изобретению для приготовления композиции обычно применяют смолы. Рекомендуются, в частности, термореактивные смолы, которые при нагревании переходят сначала в состояние суспензии, а затем необратимо в твердое состояние, из групп, включающих карбамидоформальдегидные смолы, фенолоформальдегидные смолы, меламиноформальдегидные смолы и карбамидомеламиноформальдегидные смолы, а также полиэфирные смолы. Схватывание частиц заполняющего материала с использованием вяжущих веществ на базе вышеперечисленных термореактивных смол обеспечивает получение хорошего соединения, а изготавливаемые трубчатые балки отличаются большой жесткостью и механической прочностью. Для изготовления трубчатых балок с повышенной стойкостью к воздействию атмосферных факторов, в частности к воздействию воды и изменению температуры, наиболее подходящими являются фенолоформальдегидные смолы, которые дополнительно проявляют стойкость к воздействию биологических факторов, грибов, плесени, насекомых и т.п., однако они дороже, чем карбамидоформальдегидные смолы, и требуют более продолжительного времени прессования, что связано с увеличением дополнительных затрат на производство. В связи с вышеизложенным рекомендуется применение фенолоформальдегидных смол для изготовления трубчатых балок для специального применения, к примеру в строительстве, также как карбамидомеламиноформальдегидных смол. Карбамидоформальдегидные смолы, которые придают изготавливаемым с их использованием трубчатым балкам относительно худшие эксплуатационные параметры, дешевле и значительно более рентабельны в производстве.

В композицию, состоящую из вяжущего вещества, имеющую вышеизложенный основной состав, и заполняющего материала могут опционально добавляться дополнительные вещества, такие как катализаторы, способствующие ускорению реакции, смазывающие средства и другие добавки, придающие изготавливаемым трубчатым балкам особые свойства в зависимости от требований, связанных с их применением, причем композиция может содержать одну или более добавок одновременно. Это могут быть, к примеру гидрофобные добавки, такие как парафин, церезин, петролатум либо воск, добавляемые в процессе изготовления в стружку в расплавленном виде или в виде эмульсии или же в виде компонента смолы. Опционально применяют также антисептические добавки, такие как пентахлорфенол в количестве 1-2% в пересчете на сухое вещество заполняющего материала, или же фторид натрия и фторосиликат натрия, смесь фторосиликата натрия с пентагидратом сульфата меди или хлоридом цинка, а также добавки, снижающие трение в процессе экструзии. В случае специальных требований по огнестойкости могут применяться добавки к вяжущему веществу, которые повышают огнестойкость, в частности антипирены, такие как ортоборная кислота, ортофосфорная кислота либо их соли или смеси, также с другими веществами, к примеру, хлоридом цинка. Выдавливаемая композиция может также содержать определенное количество отвердителя.

Количество и способ нанесения вяжущего вещества, смешиваемого с заполняющим материалом, оказывает значительное влияние на качество и механические и физические свойства изготавливаемых трубчатых балок, а также на издержки изготовления. В способе согласно изобретению важным фактором является тщательное перемешивание композиции таким образом, чтобы обеспечить равномерное распределение вяжущего вещества на поверхности частиц заполняющего материала, преимущественно древесной стружки, чего довольно трудно достичь, так как объем вяжущего вещества относительно мал по сравнению с объемом заполняющего материала, особенно если принять во внимание наружную поверхность частиц заполняющего материала.

Для покрытия частиц и стружки сплошным слоем вяжущего вещества, преимущественно клеевого, необходимо заполнить неровности стружки и частиц этим веществом, что связано с увеличением потребления относительно дорогих вяжущих веществ, и что с этим связано также увеличение издержек производства. Для уменьшения количества используемого вяжущего вещества и снижения издержек изготовления это вещество распределяют на поверхности частиц заполняющего материала капельным путем, то есть не в виде сплошной пленки, а в виде капель, что приводит к склеиванию частиц и стружки в отдельных точечных местах склеивания, расположенных на их поверхности. В предпочтительном примере исполнения, по меньшей мере, одно вяжущее вещество добавляют путем распыления его на поверхности частиц заполняющего материала в виде капель. Такой способ нанесения позволяет получить эффективное и одновременно достаточно прочное механическое склеивание композиции при сниженных издержках, но при условии обеспечения очень точного распределения вяжущего вещества на поверхности частиц и стружки, что обеспечивает соответствующее технологическим требованиям правильное смешивание композиции заполняющего материала с вяжущим веществом. Согласно изобретению в композиции применяется в общем от 4% до 30% содержания по весу вяжущего вещества в виде смолы вышеперечисленных видов в зависимости от влажности, преимущественно в пересчете на сухую массу смолы в количестве от 2% до 15% по весу по отношению к массе абсолютно сухого заполняющего материала, преимущественно абсолютно сухой древесной стружки, в зависимости от вида и назначения изготавливаемых трубчатых балок. При таких соотношениях содержания вяжущего вещества рекомендуется применение размельченного заполняющего материала в виде древесной стружки влажностью не более 8%.

Наиболее ответственным этапом процесса в способе изготовления трубчатых балок закрытого профиля согласно изобретению является операция экструзии подготовленной вышеописанным способом композиции, в ходе которой имеет место уплотнение (прессование) и формовка до состояния готового изделия и на дальнейшем этапе отверждение и прогревание для релаксации напряжений, образовавшихся в изготавливаемой трубчатой балке, после которого элемент обрезают на нужный размер. Этот этап процесса оказывает решающее влияние как на качество изготавливаемых изделий, так и на производительность производства. Подготовленная с использованием вышеописанных компонентов композиция в виде смеси заполняющего материала, преимущественно размельченного древесного материала, и вяжущего вещества с опциональными добавками, содержащая определенное количество воздуха и воды, наличие которых связано с природой смешиваемых компонентов композиции и с самим процессом их смешивания, поступает в зону A загрузки экструзионного устройства 1, обычно шнекового экструдера специальной конструкции. Подачу материала композиции обычно проводят при помощи по меньшей мере одного питателя 5, преимущественно ленточного, скребкового, шнекового, ковшового, вибрационного. В рекомендуемом примере исполнения имеются по меньшей мере два шнековых питателя 5, расположенные на противолежащих сторонах зоны A загрузки, но возможно применение четырех или более шнековых питателей, либо же другого способа транспортировки композиции в зону загрузки. В случае заполняющего материала, являющегося сыпучим материалом, возможна также подача композиции по гравитационному принципу, причем применению гравитационной подачи способствует относительно небольшое содержание вяжущего вещества в композиции от 3% до 30% по весу. На этом этапе, в рекомендуемом примере исполнения, опционально предварительно подогревают композицию до температуры около 40-60°C перед собственно прессованием композиции.

Далее при одновременном воздействии давления и тепла, подводимого снаружи, обычно при помощи нагревающего узла 4, расположенного в корпусе формующего канала 6, и дополнительно опционально также в канале шнекового вала 2, композицию подвергают уплотнению, иначе прессованию, и формовке в зоне B уплотнения экструзионного устройства, причем во время уплотнения уменьшается влажность, содержание воздуха и объем композиции, а частицы заполняющего материала, покрытые вяжущим веществом, ориентируются в объеме материала произвольным способом и доводятся до взаимного соприкосновения между собой и с каплями находящегося между ними вяжущего вещества. По мере увеличения давления прессования в зоне B уплотнения древесные частицы деформируются и переплетаются между собой, а площадь соприкосновения между ними растет, увеличивая площадь схватывания, преимущественно площадь склеивания. Увеличению площади соприкосновения сопутствует увеличение сил молекулярного сцепления, и оба эти фактора оказывают влияние на увеличение прочности схватывания (склеивания) частиц заполняющего материала, и, следовательно, с этим связана более высокая прочность изготавливаемой трубчатой балки. Величину давления прессования подбирают в зависимости от физических свойств прессуемого заполняющего материала в виде смеси различных древесных частиц и стружки и возможно волокон, а также от условий прессования.

Если в заполняющем материале находится большее количество толстой древесной стружки, необходимы большие сжимающие усилия, а значит более высокое давление прессования для преодоления упругости и жесткости более толстой стружки и предотвращения редеформации (частичного возврата) к предыдущей форме после уменьшения либо полного удаления давления прессования после выхода выдавливаемого изделия из канала экструдера. Можно применять относительно меньшее давление прессования в случае композиции, содержащей, к примеру, значительное количество стружки древесины березы, принимая во внимание небольшое сопротивление такой стружки во время прессования в тангенциальном и радиальном направлениях, а стружка хвойных деревьев проявляет большее сопротивление при сжатии в поперечном направлении (поперек волокон), и что требует более высокого давления прессования при уплотнении. На величину давления прессования оказывает также влияние влажность стружки, причем при более высокой влажности требуется меньшее давление прессования. Величина давления прессования уменьшается также вместе с ростом температуры стенок канала экструзионного устройства, что можно объяснить увеличением пластичности смеси стружки и уменьшением внутренних напряжений при повышенной температуре. После уплотнения композиции, содержащей смесь вяжущего вещества и стружки и/или древесных частиц, и получения соответствующей формы формуемой композиции, то есть получения заданной формы готовой трубчатой балки, сохраняют ее и с дальнейшим повышением температуры и течением времени прессования происходит релаксация, т.е. снятие образовавшихся в предварительной фазе уплотнения внутренних напряжений в сформованной композиции, причем смесь прогревается и высыхает, а упругое сжатие переходит в этап пластического сжатия (прессования), во время которого формируемая композиция приобретает заданную окончательную форму, структуру и плотность. В зоне B уплотнения экструдера во время прессования композиции ее прогревают до температуры, не превышающей 100°C, преимущественно от 60 до 100°C, и поддерживают на этом уровне, а давление прессования поддерживают в пределах от 2 МПа до 10 МПа, в зависимости от плотности выдавливаемой композиции и желаемой прочности финальной трубчатой балки.

Композицию, загруженную в загрузочной зоне A, перемещают вдоль формующего канала 6 экструзионного устройства и в зоне B уплотнения подвергают уплотнению согласно примеру исполнения изобретения посредством уменьшения объема пространства формующего канала 6 между витками резьбы шнекового вала 2, а также посредством уменьшения объема пространства формующего канала 6, ограниченного наружной поверхностью шнекового вала и поверхностью стенок формующего канала б. Уплотнение композиции можно проводить в предпочтительном примере исполнения изобретения как в поперечном, так и в продольном (осевом) направлении по отношению к осевому направлению транспортировки материала в формующем канале 6 экструзионного устройства, то есть по отношению к центральной продольной оси экструдера. Уплотнение можно получить посредством применения уменьшающегося непрерывным способом поперечного сечения канала экструдера, то есть схождения/сближения стенок канала экструдера по направлению экструзии (уплотнение в поперечном направлении). В этом случае наружная поверхность формующего канала 6 может иметь форму усеченного конуса или усеченной пирамиды, вершины которых направлены в сторону перемещения выдавливаемой композиции. Уплотнение можно также проводить посредством применения переменного, уменьшающегося шага витков 7 шнекового вала 2 экструдера по направлению экструзии (уплотнение в продольном направлении). В одном из вариантов изобретения зоны уменьшающегося поперечного сечения формующего канала 6 экструдера и уменьшающегося шага шнековых витков шнекового вала 2 взаимно совпадают. Тогда выполняют одновременное уплотнение в поперечном и продольном направлении в зоне уплотнения со сходящимися стенками прессующего канала и уменьшающемся шаге витков резьбы шнекового вала. Может быть также применена конструкция, в которой эти зоны совпадают только частично, то есть на начальном этапе уплотнения композиции уплотнение имеет место в продольном направлении, то есть при постоянном поперечном сечении канала, но с уменьшающимся шагом витков шнека шнекового вала, а затем дополнительно в поперечном направлении, то есть с уменьшением поперечного сечения канала, где стенки выполнены сходящимися/сближающимися, а шаг витков шнека может быть постоянным, либо по меньшей мере на определенном участке переменным. По одному из примеров исполнения способа согласно изобретению композицию уплотняют в продольном направлении, соответствующем направлению перемещения композиции в формующем канале экструдера со степенью уплотнения, кратной в пределах от 1,5 до 2,5 начальной плотности композиции, на входе секции уплотнения, с одновременным нагреванием до температуры в пределах 30-60°C, и уплотняют композицию в поперечном (радиальном) направлении, перпендикулярно центральной оси формующего канала и направлению перемещения композиции со степенью уплотнения, кратной в пределах от 2 до 4 начальной плотности с одновременным нагреванием до температуры, не превышающей 100°C.

После завершения этого этапа, то есть этапа уплотнения (прессования) и формовки в зоне уплотнения, сформованная композиция проходит, перемещаемая при помощи витков шнекового вала 2 в формующем канале 6, в следующую зону экструзионного устройства, то есть зону тепловой обработки и температурной выдержки C, в которой происходит отверждение содержащегося в композиции вяжущего вещества, и, что с этим связано, образование прочного и необратимого соединения вяжущего вещества с частицами заполняющего материала в рекомендуемом примере исполнения с частицами древесины, то есть адгезия, а также прочного соединения частиц вяжущего вещества между собой (когезия). Отверждение вяжущего вещества происходит под влиянием подводимого тепла, при определенной температуре, которая выше температуры прессования в зоне уплотнения, причем тепло подводят к композиции посредством нагревающих узлов, расположенных в нагреваемых стенках канала экструзионного устройства или же дополнительно посредством внутреннего канала в шнековом вале 2. После прогрева и отверждения композиции получают готовую трубчатую балку закрытого профиля желаемой наружной формы и желаемой плотности стенки, находящейся в пределах 600 кг/м3-1100 кг/м3, преимущественно от 800 кг/м3 до 1000 кг/м3, причем предпочтительная плотность всего профильного элемента в зависимости от плотности стенки и размеров центрального отверстия находится в пределах 300-550 кг/м3. Во время этапа отверждения композицию подогревают в зоне тепловой обработки экструдера до температуры от 100°C до 250°C, опционально от 100°C до 150°C в зависимости от количества вяжущего вещества, вида отвердителя и т.п.

После завершения этапа тепловой обработки и температурной выдержки в процессе экструзии изготовленную трубчатая балка, имеющая требуемую, заданную форму и плотность и другие физические параметры, готова и может быть извлечена из формующего канала в горячем состоянии или после опционального охлаждения, причем непосредственно после выхода из экструдера ее обрезают на соответствующий продольный размер и далее подвергают охлаждению при помощи естественной либо принудительной циркуляции охлаждающего воздуха, причем воздух может проходить не только снаружи элемента, но также через его внутреннее отверстие, охлаждая его изнутри.

Экструзионное устройство для изготовления трубчатых балок закрытого профиля вышеописанным способом, в частности трубчатых балок, содержит в общем кожух, в котором расположен окруженный наружным корпусом 3 внутренний продольный формующий канал 6, внутри которого находится расположенный центрально вдоль центральной оси канала вращательный шнековый вал 2. Наружный контур поверхности формующего канала 6 может быть любым, к примеру многоугольным или круговым, соответствующим форме изготавливаемых трубчатых балок, и поверхность этого канала 6 может быть оснащена ребрами, проходящими вдоль осевой длины канала. Шнековый вал 2 имеет круговое поперечное сечение и оснащен на своей наружной поверхности по меньшей мере одной нарезанной линией шнековых витков, имеющей контур винтовой нарезки, причем на одном своем конце соединен посредством узла передачи привода с приводным устройством 1, преимущественно двигателем. Внутри шнекового вала 2 может быть выполнен центральный сквозной канал, в котором к примеру находятся опционально нагревающие или охлаждающие средства, либо средства для циркуляции нагревающего или охлаждающего агента. Экструзионное устройство имеет в общем три секции, зоны обработки, расположенные поочередно одна за другой, причем согласно изобретению секция формовки находится перед секцией отверждения и температурной выдержки, то есть иначе, чем это имеет место в обычных экструдерах для пластмасс, известных из уровня техники. В экструзионном устройстве согласно изобретению, начиная со стороны узла передачи привода, находится загрузочная зона A экструдера, далее расположена зона B уплотнения, в которой проходит процесс уплотнения и прессования и формовки композиции, и далее со стороны выхода формующего канала 6 находится зона C отверждения и температурной выдержки сформованной композиции. В корпусе, окружающем формующий канал 6, расположены элементы нагревающего узла и опционально охлаждающей системы. В одном из рекомендуемых примеров исполнения дополнительные нагревающие средства, а опционально также дополнительные охлаждающие средства предусмотрены в шнековом вале 2, причем как нагревающие, так и охлаждающие узлы и средства могут иметь любой известный вид, такие как средства для нагрева нагревающей жидкостью, к примеру трубчатые или пластинчатые теплообменники с циркуляцией нагревающей жидкости (жидкости или газа) либо нагреватели с наддувом горячего газа и/или электрические нагревающие элементы, к примеру резистивные либо индуктивные. Охлаждающие узлы и средства могут включать к примеру теплообменники с циркуляцией охлаждающей жидкости и/или наддувом охлаждающего газа, преимущественно воздуха.

Секция A загрузки, в которой поперечное сечение канала экструдера является преимущественно наибольшим, имеет по меньшей мере два или более, к примеру четыре, расположенных противоположно по отношению друг к другу на противолежащих сторонах формующего канала 6 загрузочных отверстий, к которым подведены питатели 5, к примеру шнековые питатели, для подачи выдавливаемой композиции. В одном из примеров исполнения может быть более чем два загрузочных отверстия и более чем два шнековых питателя, преимущественно четыре либо более загрузочных отверстий и шнековых питателей. Питатели согласно изобретению могут быть любого иного вида, такие как ленточные, ковшовые, скребковые, вибрационные либо другие. В секции загрузки шнековый вал 2 экструдера обычно имеет постоянный диаметр поперечного сечении, а линия винтовой нарезки шнека может иметь постоянный шаг, но в опциональном рекомендуемом примере исполнения по меньшей мере на части длины секции A загрузки шаг витков резьбы выполнен переменным, уменьшающимся последовательно в сторону транспортировки выдавливаемой композиции во время обработки, то есть в сторону секции В уплотнения. Высота витков резьбы шнекового вала может быть постоянной во всей секции A загрузки экструзионного устройства, может быть также преимущественно большей, чем в остальных секциях экструдера, т.е. секции B уплотнения и секции C отверждения, но может быть также переменной и/или равной высоте витков в других зонах. Контур витков резьбы шнекового вала в секции загрузки может в предпочтительном примере исполнения иметь остроконечное наружное ребро, в то время как в секции уплотнения и формовки экструзионного устройства контур наружного ребра витков резьбы может быть выполнен менее острым, то есть может быть сплющенным либо округленным. В рекомендуемом примере исполнения в секции B уплотнения и формовки выдавливаемой композиции по меньшей мере на определенном участке объем пространства формующего канала 6 между витками резьбы шнекового вала 2 уменьшается и/или по меньшей мере на определенном участке уменьшается объем пространства, находящегося между поверхностью шнекового вала 2 и поверхностью формующего канала 6. В зоне B уплотнения поперечное сечение формующего канала 6 по меньшей мере на части ее длины, а преимущественно по всей длине секции постоянно уменьшается, а наружные стенки формующего канала выполнены сходящимися в сторону перемещения композиции. Наружный контур поверхности формующего канала 6 в зоне B уплотнения, то есть поверхность формующего канала 6 в зоне уплотнения в примере исполнения изобретения имеет форму усеченного конуса или усеченной пирамиды, вершина которых направлена в сторону продвижения выдавливаемой композиции во время обработки. Кроме этого, в зоне B уплотнения по меньшей мере на части ее длины шаг витков 7 резьбы шнекового вала 2 уменьшается, обычно непрерывным способом, в сторону продвижения композиции.

Высота витков 7 резьбы может быть опционально постоянной или переменной, к примеру может уменьшаться. В примере исполнения экструзионного устройства согласно изобретению в зоне B уплотнения шнековый вал 2 экструдера имеет также по меньшей мере на части длины этой зоны, а преимущественно по всей зоне переменное поперечное сечение, причем диаметр поперечного сечения шнекового вала 2 уменьшается постоянно в сторону транспортировки и перемещения композиции во время обработки. В рекомендуемом примере исполнения участки зоны уплотнения с уменьшающимся поперечным сечением формующего канала и уменьшающимся диаметром поперечного сечения шнекового вала совпадают по меньшей мере частично, а преимущественно по всей своей длине. Дополнительно в варианте исполнения изобретения с этими участками могут по меньшей мере частично совпадать также участки зоны уплотнения с уменьшающейся высотой витков и шага витков резьбы шнекового вала. Возможны также другие виды исполнения секции В уплотнения, в которых в части формующего канала 6 с уменьшающимся поперечным сечением и сходящимися стенками поперечное сечение шнекового вала, по меньшей мере на определенном участке, остается постоянным. В секции В уплотнения и формовки винтовая нарезка шнека может быть выполнена с постоянным шагом витков либо с переменным шагом витков, причем шаг уменьшается в сторону транспортировки и перемещения выдавливаемой композиции во время обработки. В одном из примеров исполнения шаг витков резьбы шнекового вала является постоянным на части протяженности секции B уплотнения, в котором поперечное сечение формующего канала 6 является переменным, то есть непрерывно уменьшается, но может быть также переменным на этом участке. В свою очередь, шаг витков резьбы шнекового вала 2 может быть выполнен переменным в этой части шнекового вала, которая имеет постоянное поперечное сечение, либо же может иметь переменное поперечное сечение, и находится на участке формующего канала 6 с постоянным поперечным сечением, либо с переменным поперечным сечением. В одном из примеров исполнения на участке формующего канала 6 со сходящимися стенками и уменьшающимся постоянно поперечным сечением равно как поперечное сечение шнекового вала уменьшается в сторону продвижения выдавливаемой композиции, так и шаг витков резьбы шнекового вала 2 уменьшается в сторону продвижения выдавливаемого материала композиции во время экструзии. Опционально также высота витков может быть переменной, преимущественно уменьшаться.

Вышеописанные варианты и примеры исполнения, относящиеся к конструкции секции B уплотнения и формовки экструзионного устройства, обеспечивают уплотнение композиции материала, загруженной в устройство, как в продольном направлении, так и в поперечном к центральной оси шнекового вала 2 и экструзионного канала 6 направлении.

В секции тепловой обработки C, т.е. отверждения и температурной выдержки экструзионного устройства согласно изобретению, поперечное сечение формующего канала 6, также как и поперечное сечение шнекового вала 2 обычно являются постоянными, а также постоянным обычно является шаг витков резьбы шнекового вала 2 по всей длине этой секции. Кроме этого, наружное ребро витков резьбы может быть сплющенным либо может быть округленным. Кроме этого, витки резьбы шнека может быть выполнена однозаходной, но возможны также двухзаходные с двумя витками резьбы, трехзаходные с тремя витками резьбы и четырехзаходные с четырьмя витками резьбы, расположенными на поверхности шнекового вала.

Наружная форма поперечного сечения формующего канала 6 в секции тепловой обработки C соответствует форме изготавливаемой трубчатой балки, который требуется получить, то есть может иметь многоугольную форму, к примеру прямоугольную, квадратную, шестиугольную, восьмиугольную или иную многоугольную либо круговую, эллиптическую либо овальную, кроме этого может иметь выступы или впадины, к примеру может иметь форму типа «крестовина» или типа «шпунт-гребень» и типа многократный «шпунт-гребень», может иметь впадины или фаски в углах, а также единичные впадины или выступы, расположенные по периметру поверхности формующего канала в любых ее местах, обычно вдоль оси формующего канала.