Результат интеллектуальной деятельности: АСПИРАТОР-ПЫЛЕПРОБООТБОРНИК

Вид РИД

Изобретение

Изобретение относится к области охраны труда и техники безопасности в угольной и других областях промышленности, связанных с загрязнением атмосферы (газа) твердыми частицами, и ,в частности, к пылеизмерительным приборам - аспираторам воздуха.

Известен аспиратор автоматический рудничный с эжекторным побудителем тяги АЭРА, работающий от баллона со сжатым до 20 МПа воздухом. Аспиратор остается на вооружении лабораторий ВГСЧ, промсанлабораторий и участков вентиляции угольных шахт. Объемная скорость прокачки воздуха через фильтр 20 дм3/мин. [Борьба с угольной и породной пылью в шахтах. - М., Недра, 1981.-271 с.]

Недостатками данного аспиратора являются:

- большая погрешность поддержания объемной скорости протягивания воздуха через фильтр, зависящая от величины пылевого осадка, связанная с использованием эжекторного побудителя тяги и из-за отсутствия визуального контроля за объемной скоростью протягивания воздуха, что приводит к погрешности определения объема прокачанного воздуха;

- большая металлоемкость и энергоемкость из-за применения эжекторного побудителя тяги, требующего использования массивного баллона с сжатым воздухом и обладающего низким КПД;

- малый ресурс работы (1 час);

- неудобство в эксплуатации из-за больших габаритов и массы (7,7 кг);

- отсутствие возможности непосредственно измерять объем воздуха, приведенный к нормальным условиям.

Наиболее близким по технической сущности и достигаемому результату является измеритель массовой концентрации пыли ИКП, представляющий собой аспиратор с однокамерным насосом, в котором прокачиваемый объем воздуха определяется счетчиком оборотов двигателя, т.е. числом качков. Аспиратор питается от аккумулятора емкостью 2,2 А·ч и рассчитан на непрерывную работу в течение 8 часов. Масса аспиратора 1,1 кг. [Поздняков Г.А., Обидова Л.Г., Иванов Ф.И. Состояние и перспективы пылевого контроля на угольных шахтах // Научн. сообщ. ННЦ-ГП ИГД им. А.А. Скочинского. 2005. Вып.330. С.39-46 (прототип).]

Недостатками данного аспиратора являются:

- низкая точность поддержания и отсутствие визуального контроля постоянной скорости прокачки воздуха через фильтр с пылевым осадком и измерения объема прокачанного воздуха, зависящие от неконтролируемого разрежения воздуха между фильтром и насосом, изменяющегося по мере накопления пылевого осадка, и неконтролируемой скорости качков, зависящей от нагрузки;

- пиковые (неравномерные) нагрузки на фильтр с пылевым осадком и на механические узлы насоса, вызванные характеристикой однокамерного насоса, что делает возможным прорыв фильтра с пылью при большой аэродинамической нагрузке и снижает надежность работы насоса;

- отсутствие индикации объема прокачанного воздуха и контроля массы пылевого осадка, что влияет на удобства эксплуатации аспиратора и может привести к погрешностям измерения концентрации пыли, например, когда масса пылевого осадка будет меньше или больше допустимого значения;

- отсутствие непосредственного измерения объема воздуха, приведенного к стандартным условиям, что требует дополнительной операции по измерению давления, температуры и влажности воздуха на месте отбора проб или будут вноситься дополнительные погрешности, связанные с изменениями климатических условий.

Целью изобретения является повышение точности отбора и измерения объема прокачанного воздуха, поддержания и измерения постоянной объемной скорости прокачки воздуха через фильтр с пылевым осадком, повышение надежности работы аспиратора как при отборе проб пыли, так и в процессе эксплуатации, упрощение конструкции клапанов, упрощение процесса измерения объема прокачанного воздуха, приведенного к стандартным условиям.

Указанная цель достигается тем, что аспиратор-пылепробоотборник, состоящий из корпуса, диафрагменного насоса с электроприводом, системы стабилизации объемной скорости прокачки воздуха, системы измерения объема прокачанного воздуха, пробозаборной трубки и фильтродержателя с фильтром, при этом диафрагменный насос выполнен в виде двух камер, в котором диафрагмы расположены навстречу друг другу, жестко соединены между собой и приводятся в движение при помощи эксцентрикового механизма, насаженного на ось электродвигателя таким образом, что переднее положение диафрагмы одной камеры соответствует противоположному положению диафрагмы другой камеры, и при всасывании воздуха в одну камеру происходит выброс воздуха из другой камеры, всасывающие клапаны размещены на подвижных диафрагмах, а выхлопные на неподвижном корпусе камер, обе камеры являются стенками герметичного корпуса насоса, соединенного с всасывающим патрубком, в который вмонтирован датчик разрежения, двухкамерный насос помещен в другой внешний герметичный корпус, куда выбрасывается воздух из камер и у которого одна стенка заменена резиновой диафрагмой, служащей вместе с внутренним объемом корпуса демпфером, а в другую стенку врезан датчик массового расхода воздуха, датчик разрежения и датчик расхода подсоединены к блоку управления режимом работы двигателя и к блоку информации о расходе воздуха, об объеме протянутого воздуха, о массе пыли на фильтре и концентрации пыли, кроме того, конструкции клапанов выполнены в виде пластиковой пленки, закрепленной с одной стороны на борту клапанного отверстия, а также используется датчик расхода массы воздуха.

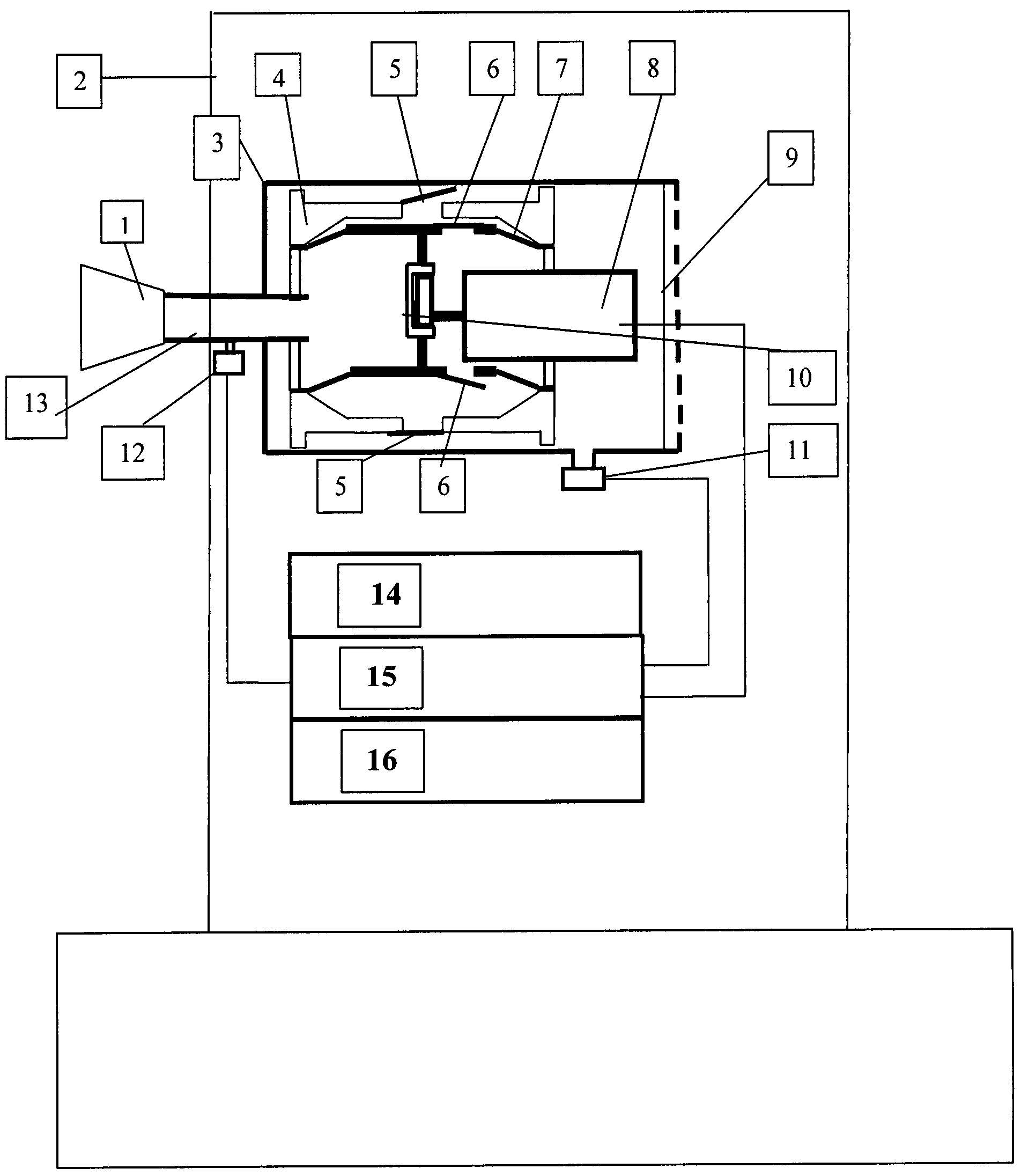

Сущность изобретения поясняется чертежом, на котором приведена принципиальная схема аспиратора-пылепробоотборника.

Аспиратор-пылепробоотборник содержит фильтродержатель с фильтром 1, корпус прибора 2, герметичный корпус-демпфер 3, корпус двойного насоса герметичный 4, нагнетательный клапан 5, всасывающий клапан 6, резиновую диафрагму 7, электродвигатель 8, резиновую диафрагму демпфера 9, эксцентрик 10, датчик расхода воздуха 11, датчик разрежения 12, всасывающий патрубок 13, блок индикации 14, блок управления 15, блок питания 16.

Аспиратор-пылепробоотборник содержит диафрагменный насос, выполненный в виде двух камер, в которых всасывающие клапаны 6 размещены на диафрагмах 7, а нагнетательные 5 на неподвижном корпусе 4 камер. Обе камеры жестко соединены между собой, образуя внутренний герметичный корпус насоса, соединенный с всасывающим патрубком 13. Клапаны 5 и 6 насосов выполнены в виде полоски упругой пластиковой пленки, закрепленной одним концом на борту клапанного отверстия.

Размещение всасывающих клапанов на диафрагмах обеспечивает минимальные размеры внутреннего корпуса насоса.

Диафрагмы обеих камер жестко связаны друг с другом и приводятся в движение при помощи эксцентрика 10, насаженного на ось электродвигателя 8 таким образом, что переднее положение диафрагмы одной камеры соответствует противоположному положению диафрагмы другой камеры, и при всасывании воздуха в одну камеру происходит выброс воздуха из второй камеры. Внутренний корпус размещен во внешнем корпусе аспиратора 3, куда выбрасывается воздух из камер и у которого одна стенка заменена гибкой диафрагмой 9, служащей вместе с внутренним объемом корпуса демпфером, а в другую стенку врезан датчик 11 расхода массы воздуха, на всасывающем патрубке установлен датчик разрежения 12, все элементы аспиратора размещены в корпусе 2.

Аспиратор-пылепробоотборник работает следующим образом.

При включении электродвигателя 8 через эксцентрик 10 и шток приводятся в движение диафрагмы обеих камер так, что воздух из одной камеры открывает клапан 5 и выбрасывается внутрь корпуса 3. В это время клапан 6 закрыт. В то же время клапан 6 второй камеры открывается, и происходит отсасывание воздуха из внутреннего корпуса, соединенного с патрубком 13. В это время клапан 5 второй камеры закрыт, и объем камеры заполняется воздухом из внутреннего корпуса.

Благодаря демпферу поток воздуха, поступающий из внешнего корпуса в датчик массового расхода, сглаженный, что обеспечивает стабильность поддержания расхода воздуха и выдачи информации о расходе и массе протянутого воздуха с визуализацией данных на дисплее.

В процессе работы датчик разрежения 12, размещенный между нагрузкой (фильтром) и аспиратором (насосом), отслеживает величину нагрузки (степень заполнения фильтра пылью) и передает информацию в блок управления о резком спаде разрежения (прорыв фильтра), о текущем разрежении (массе пыли на фильтре) и о предельном значении разрежения (о предельной массе пыли на фильтре), что в одном случае приводит к остановке двигателя (насоса) или (в другом случае) к преобразованию сигнала через блок управления в массу пыли на фильтре и в концентрацию пыли в воздухе с учетом объема протянутого воздуха, поступившего от датчика расхода, высвечиваемые на дисплее.

Повышение точности отбора и измерения объема протянутого воздуха и скорости прокачки воздуха достигается:

- использованием датчика расхода массы воздуха, размещенного на выходе из насоса и включенного в систему управления напряжением на электродвигателе для автоматического поддержания постоянной скорости прокачки воздуха;

- использованием двух камер диафрагменного насоса, работающих в противофазе и уменьшающих в 2 раза амплитуду колебания давления (разрежения) воздуха между нагрузкой (фильтром) и насосом по сравнению с однокамерным насосом при одной и той же производительности, и использованием демпфера, выполненного в виде герметичного корпуса с размещенным в нем насосом, со стенкой в виде резиновой диафрагмы и датчиком расхода, вмонтированным в одну из стенок, что в совокупности сглаживает поток воздуха, поступающего в датчик расхода, обеспечивая стабильность работы его и системы автоматического управления напряжением на электродвигателе, и в итоге повышает точность поддержания объемной скорости прокачки воздуха и уменьшает вероятность прорыва фильтра;

- установкой датчика разрежения на входе в насос, фиксирующего разрыв фильтра и предельную нагрузку пыли на фильтр, влияющие на объемную скорость прокачки воздуха и на потерю пыли при перегрузке ею фильтра за счет ссыпания.

Повышение надежности работы аспиратора как при отборе проб пыли, так и в процессе его эксплуатации достигается за счет снижения пиковых нагрузок и равномерности распределения их во времени на фильтр и механические узлы насоса.

Упрощение конструкции клапанов достигается тем, что клапаны выполнены в виде упругих пластиковых пластин, закрепленных (приклеиваемых) одним концом на борту клапанного отверстия.

Упрощение измерения объема прокачанного воздуха, приведенного к стандартным условиям, достигается за счет использования датчика массового расхода воздуха, что вытекает из уравнения Клапейрона:

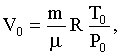

,

,

где Р, V и T - давление (в том числе парциальное давление паров воды), объем и температура данной массы m газа, µ - грамм-молекула вещества, составляющего воздух, R - универсальная газовая постоянная;

если воздух с параметрами Р, V и T приводится к нормальным условиям с параметрами P0, V0 и T0, то должно соблюдаться равенство

откуда приведенный объем будет

или с учетом уравнения Клапейрона

здесь P0, R, T0 и µ - известные величины;

таким образом, объем воздуха, приведенный к стандартным условиям, определяется через массу воздуха m.

Использование датчика массового расхода воздуха исключает необходимость измерения температуры, давления и влажности воздуха и последующих расчетов для определения объема воздуха, приведенного к стандартным условиям.