Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ

Вид РИД

Изобретение

Изобретение относится к области металлургии, в частности к производству стали в дуговых сталеплавильных печах (ДСП).

Известны различные способы производства стали с повышенной чистотой по содержанию вредных не окисляемых примесей.

Известен способ производства стали, включающий получение частично восстановленного железосодержащего окисленного материала, последующую его подачу в шихту электродуговой печи, подачу флюса и восстановителя, плавление шихты, окончательное восстановление материала и рафинирование расплава, выпуск и разливку стали, отличающийся тем, что частично восстановленный железосодержащий окисленный материал получают в виде конгломерата из окисленного железосодержащего материала и железоуглеродистого сплава с общей степенью начальной металлизации 50-95%, при этом в электродуговую печь его подают в количестве 5-100% от железосодержащей части шихты. Материал подается в сталеплавильные агрегаты в виде чушек (RU 2092572 от 26.09.1994).

К недостаткам относится необходимость использования чугуна для производства частично восстановленного железосодержащего окисленного материала, что удорожает его производство.

Другим недостатком является форма ввода частично восстановленного железосодержащего окисленного материала - чушки, т.е. крупный кусковый материал, плавление и растворение которого происходит медленней по сравнению с окомкованными материалами в виде окатышей или брикетов.

Известен способ производства (выплавки) стали, заключающийся в получении железо-магниевого концентрата в виде брикетов из железосодержащего материала на основе продуктов металлизации сидерита и вводе его вместе с известью, песком и науглероживателем в шихту лабораторной индукционной или промышленной малотоннажной электродуговой печи (Разработка технологии обогащения металлизированной сидеритовой руды с получением концентрата для выплавки электростали. Меламуд С.Г. и др./ Сталь, №6, 2011).

К недостаткам способа можно отнести следующее. Нет указаний размеров брикетов, использованных при проведении опытных плавок малотоннажных агрегатах, что делает невозможным перенос данной технологии на промышленные агрегаты, так как крупнокусковый материал требует длительного времени на прогрев и его использование замедляет период плавления, а мелкий материал выносится из пространства печи с отходящими газами и в результате теряется. Кроме того, выплавка стали лабораторных и полупромышленных плавок проводится на низкоосновных шлаках, что невозможно в условиях реального сталеплавильного производства в печах с основной магнезиальной футеровкой как для протекания процессов дефосфорации и десульфурации, так и для снижения агрессивного воздействия шлаков на футеровку ДСП.

В лабораторных условиях футеровка разрушалась, что говорит о несовершенстве технологии, потенциально способной увеличить стойкость футеровки металлургического агрегата за счет насыщения сталеплавильного шлака оксидом магния.

Технический результат предлагаемого изобретения состоит в увеличении усвоения железосодержащего материала и увеличении стойкости огнеупорной футеровки ДСП.

Указанный технический результат достигается тем, что в способе производства стали в дуговой сталеплавильной печи, включающем подачу в печь металлолома, чугуна, железо-магниевого концентрата, шлакообразующего материала, углеродсодержащего материала, плавление шихты и выпуск в сталеразливочный ковш, согласно предлагаемому изобретению железо-магниевый концентрат вводится в виде брикетов размерами 20-80 мм поверх металлического лома, причем 1-75% железо-магниевого концентрата вводят в завалку металлошихты на металлолом до начала периода плавления, а оставшиеся 25-99% железо-магниевого концентрата вводят не ранее 0,1 общей длительности периода плавления и не позднее 0,9 длительности периода плавления; железо-магниевый концентрат вводят в количестве, обеспечивающем достижение соотношения между содержанием оксида магния в шлаке и футеровке в пределах 0,05-0,16; при этом основность шлака обеспечивается на уровне 1,7-4,5 единиц; в период формирования покровного шлака производится вдувание в шлак углеродсодержащего материала в количестве 0,1-100 кг/т шлака, обеспечивающем восстановление железа из оксидов и вспенивание шлака.

Железо-магниевый концентрат, используемый в настоящем изобретении, представляет собой металлизированное сырье, восстановленное из сидеритовой руды с высоким содержанием оксида магния, до 15%. Сидеритовую руду с высоким содержанием MgO нагревают в присутствии восстановителя, выделяют железо-магниевый концентрат для последующего брикетирования. Железо-магниевый концентрат характеризуется высокой скоростью растворения в шлаковых расплавах основного состава и стойкостью в процессе транспортировки и хранения.

Опыт показывает, что при размерах брикетов или кусков железо-магниевого концентрата менее 20 мм в процессе плавки происходит механический вынос материала с отходящими газами, что приводит к потерям части металлошихты и снижению выхода годного. При размере кусков более 80 мм процессы плавления и усвоения железа лимитируются теплопроводностью материала, в результате окислы железа, содержащиеся в указанном железо-магниевом концентрате, переходят в шлаковую фазу со скоростью ниже оптимальной, что увеличивает потери железа со шлаком и снижает выход годного.

При вводе железо-магниевого концентрата в завалку под лом происходит его спекание в металл-оксидные конгломераты, характеризующиеся низкой скоростью растворения вследствие затрудненной теплопередачи.

Ввод более 75% указанного железо-магниевого концентрата в завалку на лом ранее 0,1 длительности периода плавления приводит к стагнации процессов растворения и усвоения оксидов железа и магния вследствие недостатка тепла в начальный период плавления. Ввод 25-99% указанного железо-магниевого концентрата позднее 0,9 длительности периода плавления приводит к неполному расплавлению металлической части на момент начала окислительного периода и низкой эффективности использования магнезиального компонента по причине позднего участия в формировании шлака.

Диапазон значений соотношения содержания оксида магния в шлаке и футеровке в пределах 0,05-0,16 обеспечивает достаточную вязкость шлака, а также способствует созданию на поверхности огнеупоров защитного слоя (гарнисажа). При расходе железо-магниевого концентрата в общем количестве, обеспечивающем достижение соотношения между содержанием оксида магния в шлаке и футеровке<0,05, имеет место высокий градиент химического потенциала между футеровкой и шлаком, что приводит к быстрому переходу оксида магния из футеровки в шлак, т.е. физико-химическому износу футеровки. При расходе железо-магниевого концентрата в общем количестве, обеспечивающем достижение соотношения между содержанием оксида магния в шлаке и футеровке >0,16 градиент химического потенциала между футеровкой и шлаком мал и износ практически не происходит, но вязкость ковшевого шлака оказывается слишком велика для протекания рафинировочных процессов и вспенивания шлака.

При основности шлака ниже 1,7 единиц процессы дефосфорации и десульфурации протекают не в полном объеме, что снижает качество конечного полупродукта по вредным примесям, происходит также высокий износ футеровки.

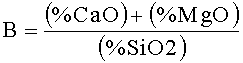

Основность шлака более 4,5 единиц приводит к повышенной вязкости шлакового расплава, что затрудняет протекание рафинировочных процессов и приводит к запутыванию корольков металла, а также окислов из железо-магниевого концентрата, и в конечном счете ведет к снижению выхода годного. Расчет основности выполняется на основе известного выражения, учитывающего содержание оксида магния:

Вдувание углеродсодержащего материала позволяет гибко регулировать восстановление железа из шлака, в том числе из окислов, поступивших из железо-магниевого концентрата, и повышает выход годного. При вдувании углеродсодержащего материала менее 0,1 кг/т шлака вероятность взаимодействия частиц углерода с молекулами окислов железа снижается и восстановление железа из шлака происходит неэффективно. При расходе свыше 100 кг/т шлака возникает эффект науглероживания стали по причине присутствия в системе сверхравновесного количества углерода.

Заявляемый способ был реализован при выплавке стали в ДСП-100. Выплавка производилась по следующей схеме. В печь загружали металлолом, чугун, в качестве шлакообразующего материала в шихту подавали известь. Железо-магниевый концентрат в виде брикетов размерами 20-80 мм присаживали в печь поверх металлического лома до начала периода плавления в количестве 3 т, оставшиеся 7 т указанного материала вводили через 10 мин после начала плавления. При этом обеспечивалось соотношение между содержанием оксида магния в шлаке и футеровке в пределах 0,05-0,16 и основность шлака на уровне 1,7-4,5 единиц. В период формирования покровного шлака вдували кокс в количестве 60 кг/т шлака, обеспечивающем восстановление железа из оксидов и вспенивание шлака. Выпуск стали производили с отсечкой печного шлака. По расплавлению металлошихты и перед выпуском плавки отбирали пробы металла и шлака.

В результате удалось снизить долю лома в завалке до 95 т (90%). Увеличение усвоения железо-магниевого концентрата достигается за счет использования железо-магниевого концентрата оптимизированного фракционного состава, вследствие чего, процессы теплопередачи, плавления и массопереноса протекают с оптимальной скоростью. Стойкость футеровки по результатам кампании печи выросла на 1-2%.

Способ производства стали в дуговой сталеплавильной печи, включающий подачу в печь металлолома, чугуна, железо-магниевого концентрата, шлакообразующего материала, углеродсодержащего материала, плавление шихты, формирование покровного шлака и выпуск в сталеразливочный ковш, отличающийся тем, что железо-магниевый концентрат вводят в виде брикетов размерами 20-80 мм поверх металлического лома, причем 1-75% железо-магниевого концентрата вводят в завалку металлошихты на металлолом до начала периода плавления, а оставшиеся 25-99% железо-магниевого концентрата вводят не ранее 0,1 и не позднее 0,9 общей длительности периода плавления, причем железо-магниевый концентрат вводят в количестве, обеспечивающем достижение соотношения между содержанием оксида магния в шлаке и футеровке печи в пределах 0,05-0,16, при этом основность шлака обеспечивают на уровне 1,7-4,5 единиц, а в период формирования покровного шлака производят вдувание в шлак углеродсодержащего материала в количестве 0,1-100 кг/т шлака для вспенивания шлака и восстановления железа из его оксидов.