Результат интеллектуальной деятельности: СИСТЕМА КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ

Вид РИД

Изобретение

Изобретение относится к катализатору полимеризации олефинов, в частности этилена и его смесей с олефинами СН2=CHR, где R представляет собой алкильный, циклоалкильный или арильный радикал, содержащий 1-12 атомов углерода, содержащему твердый компонент катализатора, содержащий Ti, Mg, галоген и демонстрирующий специальные физические признаки, выражаемые через определенный диапазон пористости, алюминийалкильное соединение и определенные специфические галогенированные алкильные соединения.

Активность при полимеризации представляет собой очень важный фактор в любом способе полимеризации. Для заданной системы катализатора она может зависеть от условий полимеризации, таких как температура, давление и концентрация регуляторов степени полимеризации. Однако после фиксации условий полимеризации активность жестко зависит от системы катализатора, и в случае неудовлетворительной активности количество катализатора, подаваемого в реактор, должно быть увеличено, или должно быть продлено время его пребывания. Оба решения ухудшают работоспособность установки, поскольку увеличение количества подаваемого катализатора означает увеличение стоимости на единицу количества полученного полимера, в то время как увеличение времени пребывания означает меньшую производительность установки.

С учетом важности этого постоянно ощущается потребность в увеличении активности катализатора. В общем случае катализатор Циглера-Натта получают в результате проведения реакции между алюминийалкильным соединением и твердым компонентом катализатора, содержащим галогенид магния и соединение титана, имеющее, по меньшей мере, одну связь Ti-галоген. Поскольку катализатор определяет как активность, так и свойства полимера, систему катализатора, однажды выбранную для промышленного производства, заменяют на другую, характеризующуюся более высокой активностью, только в случае сохранения новой системой свойств полимера в основном неизменными. В этом заключается причина того, почему ощущается потребность модифицирования активности при полимеризации определенной системы катализатора без изменения ее способности приводить к получению полимера, обладающего определенными свойствами.

В частности, в способах полимеризации этилена, в которых система катализатора в отличие от катализаторов получения полипропилена обычно не содержит соединений внешнего донора для увеличения стереоспецифичности, попытка увеличения активности обычно включает использование галогенированных углеводородных соединений в качестве улучшителей активности. Такое использование описывается, например, в документах USP 5863995 и ЕР 703246 А1. Документы WO03/010211 и WO04/03783 конкретно относятся к способам газофазной полимеризации, использующим компонент катализатора Циглера-Натта, алюминийалкил и насыщенный галогенированный углеводород в определенных специальных соотношениях. В соответствии с описанием катализатору Циглера-Натта не приписывается никакого критического значения, а галогенированный углеводород может быть выбран из очень широкого перечня. В примерах полимеризаций из документа WO03/010211 используют хлороформ, и результаты продемонстрированы в таблицах 1-3. Во всех испытаниях из примеров 5-21, которые включают использование других полигалогенированных соединений, какой-либо информации по результатам не приводится, что подтверждается формулировкой на странице 18, в строках 9-10, утверждающей то, что увеличение активности просто «ожидается».

Еще одним важным признаком, относящимся к газофазному способу полимеризации, является способность катализатора сохранять хорошую морфологическую стабильность, то есть способность выдерживать воздействие условий полимеризации и не фрагментироваться на чрезмерно мелкие частицы, которые могут вызвать образование полимерных частиц, которые могут привести к появлению проблем с эксплуатацией установки. Такая тенденция к разрушению, в частности, наблюдается при наличии у получаемого этиленового полимера относительно низкой молекулярной массы, выражаемой через высокие значения индекса текучести расплава. Полимеры такого типа обычно получают в одном из двух и более каскадных процессов получения этиленового полимера, характеризующегося широким молекулярно-массовым распределением. Для получения такого низкомолекулярного полимера используют повышенную концентрацию регулятора степени полимеризации (обычно водорода), который оказывает подавляющее воздействие на активность катализатора. В данных условиях используемый агент, улучшающий полимеризацию, должен взаимодействовать с другими компонентами катализатора таким образом, чтобы получающаяся в результате система катализатора была способна обеспечивать получение полимера с повышенными выходами, но при наличии у полимера идентичной или повышенной насыпной плотности в сопоставлении с тем, что может быть получено в отсутствие агента, улучшающего активности при полимеризации.

Поэтому, как к своему удивлению установил заявитель, комбинация из специального типа катализатора и специального типа улучшителя активности привела к получению улучшенного газофазного способа полимеризации этилена.

Поэтому целью настоящего изобретения является система катализатора, в особенности подходящая для газофазного способа полимеризации олефинов и содержащая (А) твердый компонент катализатора, содержащий Ti, Mg, галоген и характеризующийся пористостью (PF), согласно измерению по методу ртутной порозиметрии и обусловленной порами, имеющими радиус, равный или меньший 1 мкм, равной по меньшей мере 0,3 см3/г, (В) алюминийалкильное соединение и (С) моно- или дигалогенированный углеводород.

Предпочтительно галогенированный углеводород выбирают из числа моногалогенированных углеводородов. Более предпочтительно его выбирают из числа моногалогенированных углеводородов, у которых галоген связан со вторичным атомом углерода. Галоген предпочтительно выбирают из хлорида и бромида.

Неограничивающие примеры соединений (С) представляют собой пропилхлорид, изопропилхлорид, бутилхлорид, втор-бутилхлорид, трет-бутилхлорид, 2-хлорбутан, циклопентилхлорид, циклогексилхлорид, 1,2-дихлорэтан, 1,6-дихлоргексан, пропилбромид и изопропилбромид, бутилбромид, втор-бутилбромид, трет-бутилбромид, изобутилбромид, изопентилбромид, трет-пентилбромид. В их числе в особенности предпочтительными являются изопропилхлорид, 2-хлорбутан, циклопентилхлорид и 2-бромпропан.

Улучшитель активности используют в таких количествах, чтобы получить молярное соотношение (В)/(С), большее чем 3, и предпочтительно находящееся в диапазоне 5-20, а более предпочтительно в диапазоне 5-13.

Предпочтительно компоненты (А) и (С) используют в таких количествах, чтобы получить молярное соотношение между (С) и атомами Ti, содержащимися в (А), большее чем 2,5, предпочтительно большее чем 3, а более предпочтительно большее чем 3,5. При газофазной полимеризации один в особенности предпочтительный диапазон заключен в пределах от 3 до 10, а более предпочтительно от более чем 3,5 до 7.

Алюминийалкил предпочтительно может быть выбран из производных триалкилалюминия, таких как, например, триметилалюминий (ТМА), триэтилалюминий (ТЭАЛ), триизобутилалюминий (ТИБА), три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Кроме того, могут быть использованы алкилалюминийгалогениды и, в частности, алкилалюминийхлориды, такие как диэтилалюминийхлорид (ДЭАХ), диизобутилалюминийхлорид, Al-сесквихлорид и диметилалюминийхлорид (ДМАХ). Также могут быть использованы, а в определенных случаях являются предпочтительными и смеси производных триалкилалюминия и алкилалюминийгалогенидов. В соответствии с настоящим изобретением в особенности предпочтительным является использование смесей между ТЭАЛ и ТИБА с молярными соотношениями в диапазоне от 0,1 до 10, предпочтительно от 0,5 до 2,5. В случае использования смесей алюминийалкильных соединений для определения количественного соотношения (В)/(С) будут использовать совокупное молярное количество Al.

Предпочтительно компонент катализатора (А) характеризуется пористостью PF, определенной методом ртутной порозиметрии, большей чем 0,40 см3/г, а более предпочтительно большей чем 0,50 см3/г, обычно находящейся в диапазоне 0,50-0,80 см3/г. Совокупная пористость PF может находиться в диапазоне 0,50-1,50 см3/г, в частности в диапазоне от 0,60 до 1,20 см3/г.

Площадь удельной поверхности, измеренная по методу БЭТ, предпочтительно является меньшей чем 80, а в частности находящейся в диапазоне от 10 до 70 м2/г. Пористость, измеренная по методу БЭТ, в общем случае находится в диапазоне от 0,10 до 0,50, предпочтительно от 0,10 до 0,40 см3/г.

Количество Ti обычно является большим чем 1,5%, предпочтительно большим чем 3%, а более предпочтительно равным или большим 3,2% (масс.). Наиболее предпочтительно оно находится в диапазоне от 3,5 до 8% (масс.).

В одном предпочтительном аспекте компонент катализатора согласно изобретению содержит соединение Ti, имеющее, по меньшей мере, одну связь Ti-галоген и нанесенное на носитель хлорид магния, который предпочтительно представляет собой дихлорид магния, а более предпочтительно дихлорид магния в активной форме. В контексте настоящей заявки термин «хлорид магния» означает соединения магния, имеющие, по меньшей мере, одну связь иона хлорида и магния. Как упоминалось ранее, компонент катализатора также может иметь группы, отличные от галогена, в любом случае в количествах, меньших чем 0,5 моля на каждый моль титана, а предпочтительно меньших чем 0,3.

У компонента катализатора по изобретению значение среднего радиуса пор для пористости, обусловленной порами с размерами вплоть до 1 мкм, находится в диапазоне от 600 до 1200 Е.

Частицы твердого компонента (А) обладают по существу сферической морфологией, а средний диаметр находится в диапазоне от 35 до 150 мкм, предпочтительно от 40 до 130 мкм, а более предпочтительно от 50 до 130 мкм. В качестве частиц, обладающих по существу сферической морфологией, подразумеваются те частицы, у которых соотношение между большей осью и меньшей осью является равным или меньшим 1,5, а предпочтительно меньшим чем 1,3.

Дихлорид магния в активной форме характеризуется рентгеновскими спектрами, у которых наиболее интенсивная линия дифракции, которая обнаруживается в спектре неактивного хлорида (постоянная кристаллической решетки 2,56 Е), уменьшается по интенсивности и уширяется в такой степени, что она становится полностью или частично слившейся с линией отражения, наблюдающейся в положении для постоянной кристаллической решетки (d) 2,95 Е. В случае полного слияния образующийся одиночный широкий пик будет иметь максимум интенсивности, который смещен в направлении углов, меньших, чем углы для наиболее интенсивной линии.

Один способ, подходящий для получения вышеупомянутых сферических компонентов, включает первую стадию (а), в которой соединение MgCl2.m(RIIIOH)tH2O, где 0,3≤m≤1,7, t находится в диапазоне от 0,01 до 0,6, а RIII представляет собой алкильный, циклоалкильный или арильный радикал, содержащий 1-12 атомов углерода, вводят в реакцию с упомянутым соединением титана, описывающимся формулой Ti(ORII)nXy-n, в которой n, y, X и RII имеют то же самое значение, что и описывавшееся ранее.

В данном случае MgCl2.mRIIIOH представляет собой предшественника дигалогенида Mg. Данный тип соединений в общем случае может быть получен в результате перемешивания спирта и хлорида магния в присутствии инертного углеводорода, несмешиваемого с аддуктом, при проведении операции в условиях перемешивания при температуре плавления аддукта (100-130°С). После этого эмульсию быстро закаливают, тем самым вызывая затвердевание аддукта в форме сферических частиц. О представительных способах получения данных сферических аддуктов сообщается, например, в документах USP 4469648, USP 4399054 и WO98/44009. Еще один подходящий способ сферолизации представляет собой охлаждение распылением, описывавшееся, например, в документах USP 5100849 и 4829034. Аддукты, характеризующиеся желательным конечным уровнем содержания спирта, могут быть получены в результате непосредственного использования выбранного количества спирта непосредственно во время получения аддукта. Однако, в случае необходимости получения аддуктов, характеризующихся повышенной пористостью, удобно будет сначала получить аддукты, содержащие более чем 1,7 моля спирта на один моль MgCl2, а после этого подвергнуть их воздействию способа термического и/или химического деалкоголирования. Способ термического деалкоголирования реализуют в потоке азота при температурах, находящихся в диапазоне от 50 до 150°С, вплоть до уменьшения уровня содержания спирта до значения в диапазоне от 0,3 до 1,7. Способ данного типа описывается в документе ЕР 395083.

В общем случае данные подвергнутые деалкоголированию аддукты также характеризуются пористостью (согласно измерению по ртутному методу), обусловленной порами, имеющими радиус, доходящий вплоть до 0,1 мкм, в диапазоне от 0,15 до 2,5 см3/г, предпочтительно от 0,25 до 1,5 см3/г.

В реакции стадии (а) молярное соотношение Ti/Mg является стехиометрическим или более высоким; предпочтительно данное соотношение является большим чем 3. Еще более предпочтительным является использование большого избытка соединения титана. Предпочтительные соединения титана представляют собой тетрагалогениды титана, в частности TiCl4. Реакция с соединением Ti может быть проведена в результате суспендирования аддукта в холодном TiCl4 (в общем случае при 0°С); смесь нагревают вплоть до 80-140°С и выдерживают при данной температуре в течение 0,5-8, предпочтительно от 0,5 до 3 часов. Избыток соединения титана может быть отделен при высоких температурах в результате фильтрования или седиментации и сифонирования.

Несмотря на отсутствие жесткой необходимости в этом твердый компонент катализатора (А) также может содержать и электронодонорное соединение (внутренний донор), выбираемое, например, из числа простых эфиров, сложных эфиров, аминов и кетонов. В частности, внутреннее электронодонорное соединение может быть выбрано из алкиловых, циклоалкиловых и ариловых простого эфира и сложных эфиров поликарбоновых кислот, таких как, например, сложные эфиры уксусной, фталевой, бензойной и янтарной кислот, в частности н-бутилфталат, диизобутилфталат, ди-н-октилфталат, этилацетат и этилбензоат.

Другие электронодонорные соединения, использующиеся в выгодном варианте, представляют собой простые эфиры, подобные тетрагидрофурану и простым 1,3-диэфирам, что описывается, в частности, в документах ЕР 361494, ЕР361493 и ЕР728769.

Вышеупомянутые компоненты (А)-(С) могут быть по раздельности поданы в реактор, где в условиях полимеризации может быть использована их активность. Выгодным может оказаться осуществление предварительного введения в контакт вышеупомянутых компонентов, необязательно в присутствии небольших количеств олефинов, в течение периода времени продолжительностью от 0,1 до 120 минут, предпочтительно в диапазоне от 1 до 60 минут. Предварительное введение в контакт может быть осуществлено в жидком разбавителе при температуре в диапазоне от 0 до 90°С, предпочтительно в диапазоне от 20 до 70°С.

Таким образом полученная система катализатора может быть использована непосредственно в способе основной полимеризации, или в альтернативном варианте она может быть заранее подвергнута форполимеризации. Стадия форполимеризации обычно будет предпочтительной в случае реализации способа основной полимеризации в газовой фазе. Форполимеризация может быть проведена при использовании любых из олефинов CH2=CHR, где R представляет собой Н или С1-С10 углеводородную группу. В частности, в особенности предпочтительной является форполимеризация этилена, пропилена или их смесей с одним или несколькими α-олефинами, при этом упомянутые смеси содержат вплоть до 20% (мол.) α-олефина, приводя к получению количеств полимера в диапазоне от приблизительно 0,1 г на один грамм твердого компонента вплоть до приблизительно 1000 г на один грамм твердого компонента катализатора. Стадия форполимеризации может быть проведена при температурах в диапазоне от 0 до 80°С, предпочтительно от 5 до 70°С, в жидкой или газовой фазе. Стадия форполимеризации может быть проведена в той же самой технологической линии в виде части непрерывного способа полимеризации или отдельно по периодическому способу. В особенности предпочтительной является периодическая форполимеризация катализатора изобретения при использовании пропилена для получения количества полимера в диапазоне от 0,5 до 20 г на один грамм компонента катализатора. Перед использованием на стадии основной полимеризации форполимеризованный компонент катализатора также может быть подвергнут дополнительной обработке соединением титана. В данном случае в особенности предпочтительным является использование TiCl4. Реакция с соединением Ti может быть проведена в результате суспендирования форполимеризованного компонента катализатора в жидком соединении Ti, необязательно в смеси с жидким разбавителем; смесь нагревают при 60-120°С и выдерживают при данной температуре в течение 0,5-2 часов.

Газофазный способ может быть реализован при использовании катализатора изобретения в любом типе полимеризационного реактора, такого как газофазные реакторы с перемешиваемым или псевдоожиженным слоем. Кроме того, он также может быть реализован в газофазных реакторах, имеющих, по меньшей мере, две взаимосвязанные полимеризационные зоны, описывавшихся в документах ЕР-А-782587 и ЕР-А-1012195, или их комбинации с реактором с перемешиваемым или псевдоожиженным слоем.

Способ изобретения также может быть реализован в двух или более реакторах, функционирующих в различных условиях и необязательно при отправлении, по меньшей мере, частично, полимера, который получают во втором реакторе, на рецикл в первый реактор. Обычно два или более реактора функционируют при различных концентрациях регулятора степени полимеризации или при различных температурах полимеризации, или при наличии обоих различий одновременно. Предпочтительно полимеризацию проводят в две или более стадии, реализуемые при различных концентрациях регулятора степени полимеризации.

Как уже упоминалось, катализаторы настоящего изобретения характеризуются высокой активностью при полимеризации в отношении (со)полимеризации этилена.

В дополнение к вышеупомянутым этиленовым гомо- и сополимерам катализаторы настоящего изобретения также являются подходящими для получения полиэтиленов очень низкой плотности и сверхнизкой плотности (ПЭОНП и ПЭСНП, имеющих плотность, меньшую чем 0,920 г/см3, доходящую до 0,880 г/см3), состоящих из сополимеров этилена и одного или нескольких альфа-олефинов, содержащих от 3 до 12 атомов углерода, характеризующихся молярным уровнем содержания звеньев, произведенных из этилена, большим чем 80%; эластомерных сополимеров этилена и пропиленов и эластомерных терполимеров этилена и пропилена совместно с небольшими долями диена, характеризующихся массовым уровнем содержания звеньев, произведенных из этилена, в диапазоне приблизительно от 30 до 70%.

Следующие далее примеры приводятся для дополнительного описания настоящего изобретения неограничивающим образом.

ПОЛУЧЕНИЕ ХАРАКТЕРИСТИК

Свойства определяют в соответствии со следующими далее методами:

Пористость и площадь удельной поверхности, определяемые при использовании азота:

определяют в соответствии с методом БЭТ (использующаяся аппаратура SORPTOMATIC 1900 от компании Carlo Erba).

Пористость и площадь удельной поверхности, определяемые при использовании ртути:

измерение проводят при использовании прибора «Porosimeter 2000 series» от компании Carlo Erba.

Пористость определяют в результате абсорбирования ртути под давлением. Для данного определения используют калиброванный дилатометр (диаметром 3 мм) CD3 (Carlo Erba), соединенный с резервуаром со ртутью и высоковакуумным насосом (1·10-2 мбар). Отвешенное количество образца размещают в дилатометре. После этого в аппаратуре создают высокий вакуум (<0,1 мм ртутного столба) и данные условия выдерживают в течение 20 минут. Затем дилатометр соединяют с резервуаром со ртутью и ртути дают возможность медленно втекать в него вплоть до достижения ею уровня, помеченного на дилатометре на высоте 10 см. Клапан, который соединяет дилатометр с вакуумным насосом, закрывают, а после этого с помощью азота давление ртути постепенно увеличивают вплоть до 140 кг/см2. Под действием давления ртуть поступает в поры, и уровень опускается в соответствии с пористостью материала.

Пористость (см3/г), как совокупную, так и обусловленную порами с размерами вплоть до 1 мкм, кривую распределения пор по размерам и средний размер пор непосредственно рассчитывают исходя из интегральной кривой распределения пор по размерам, которая представляет собой функцию от уменьшения объема ртути и величин приложенного давления (все эти данные получают и обрабатывают с использованием компьютера, связанного с порозиметром, который снабжен программой «MILESTONE 200/2.04» от компании C. Erba).

|

Определение количеств Mg, Ti (полн.) и Al: проводили по методу эмиссионной спектроскопии с индуктивно связанной плазмой (ИСП) при использовании прибора «I. C. P. SPECTROMETER ARL Accuris».

Образец получали в результате аналитического отвешивания в «плавильный» платиновый тигель» 0,1÷0,3 г катализатора и 3 г смеси метаборат/тетраборат лития с составом 1/1. Тигель размещают в слабом пламени горелки Бунзена для проведения стадии сжигания, а затем после добавления нескольких капель раствора KI вставляют в специальную аппаратуру «Claisse Fluxy» для полного сжигания. Остаток собирают раствором HNO3 с концентрацией 5% (об./об.), а после этого анализируют по методу ИСП при следующей длине волны: магний 279,08 нм; титан 368,52 нм; алюминий 394,40 нм.

Определение количества Cl: проводили с использованием потенциометрического титрования.

Определение количества групп OR: в результате анализа по методу газовой хроматографии.

Общая методика испытания на полимеризацию для получения ПЭВП

В автоклав из нержавеющей стали объемом 1,5 литра, дегазированный в потоке N2 при 70°С, вводили 500 мл безводного гексана, компонент катализатора, 1,8 моля триэтилалюминия (ТЭА) и указанное количество галогенированного углеводородного соединения (С). Смесь перемешивали, нагревали до 75°С, а после этого производили подачу 3 бар Н2 и 7 бар этилена. Полимеризация продолжалась в течение 2 часов. Подачу этилена проводили, выдерживая давление постоянным. В заключение, давление в реакторе стравливали и извлеченный таким образом полимер высушивали в вакууме при 70°С.

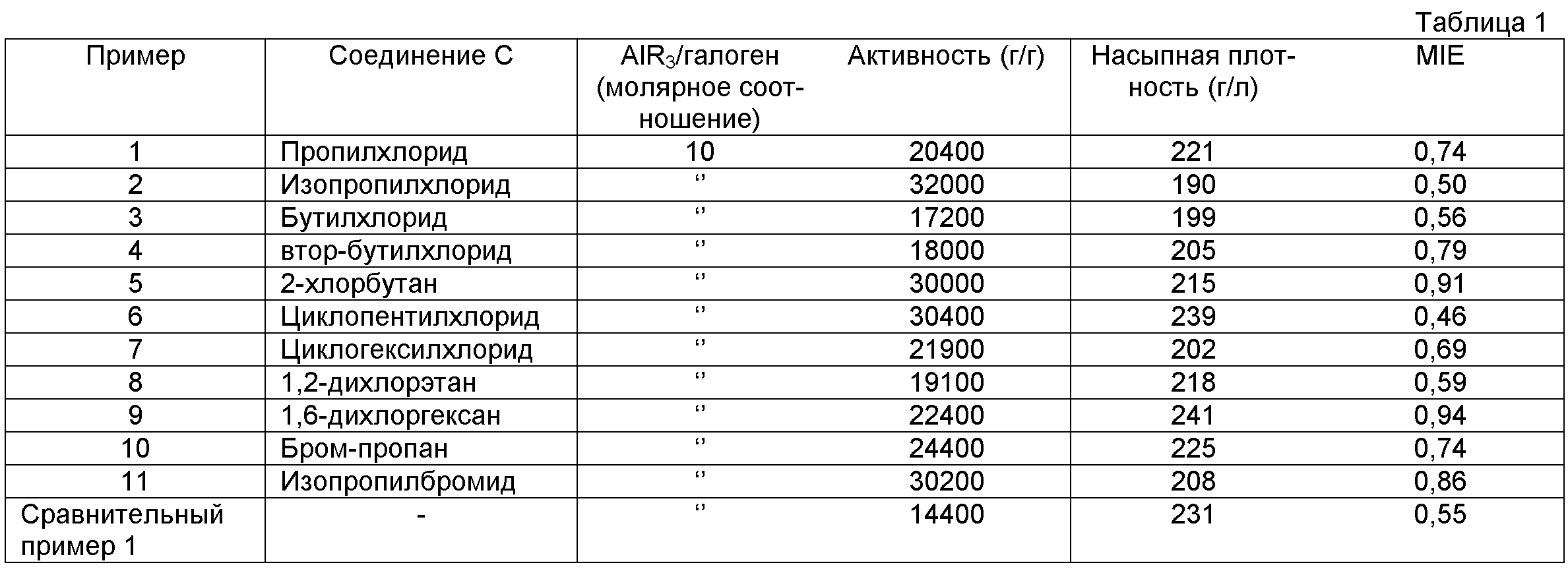

ПРИМЕРЫ 1-11 и сравнительный пример 1

Получение твердого компонента (А)

Аддукт хлорида магния и спирта, содержащий приблизительно 3 моля спирта, получали, следуя способу, описанному в примере 2 документа USP 4399054, но при проведении работ при 2000 об./мин вместо 10000 об./мин. Аддукт подвергали тепловой обработке в потоке азота в диапазоне температур 50-150°С вплоть до достижения массового содержания спирта 25%.

В четырехгорлую круглую колбу объемом 2 л, продутую азотом, при 0°С вводили 1 л TiCl4. После этого при той же самой температуре при перемешивании добавляли 70 г сферического аддукта MgCl2/EtOH, содержащего 25% (масс.) этанола и полученного так, как это описывалось ранее. Температуру за 2 часа увеличивали до 140°С и выдерживали такой в течение 60 минут. После этого перемешивание прерывали, твердому продукту давали возможность осесть, а жидкий супернатант сифонировали. После этого твердый остаток промывали один раз гептаном при 80°С и пять раз гексаном при 25°С и высушивали в вакууме при 30°С и подвергали анализу.

Таким образом полученный твердый компонент катализатора (А) применяли при полимеризации этилена в соответствии с общей методикой при использовании типа и количества соединения (С), приведенных в таблице 1 совместно с результатами по полимеризации.

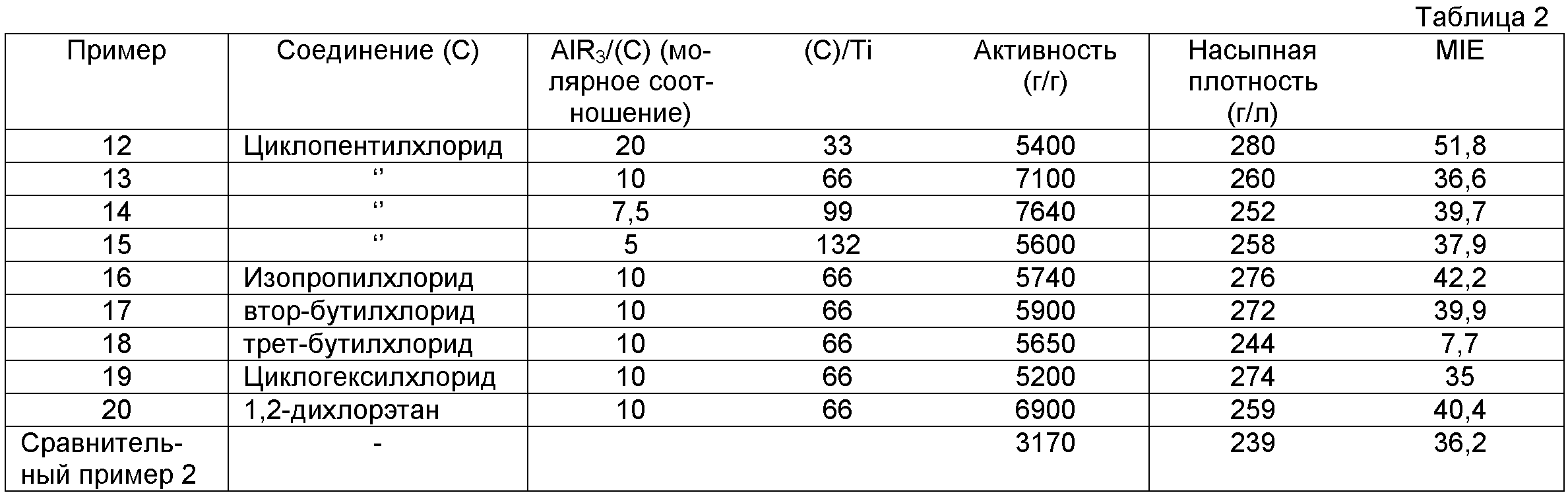

Примеры 12-20 и сравнительный пример 2

Компонент катализатора (А), полученный так, как это описывалось в примере 1, использовали при полимеризации этилена, которую проводили в соответствии с общей методикой полимеризации при том отличии, что давление этилена составляло 3 бар, а давление водорода составляло 9 бар. Другие конкретные условия и результаты приведены в таблице 2.

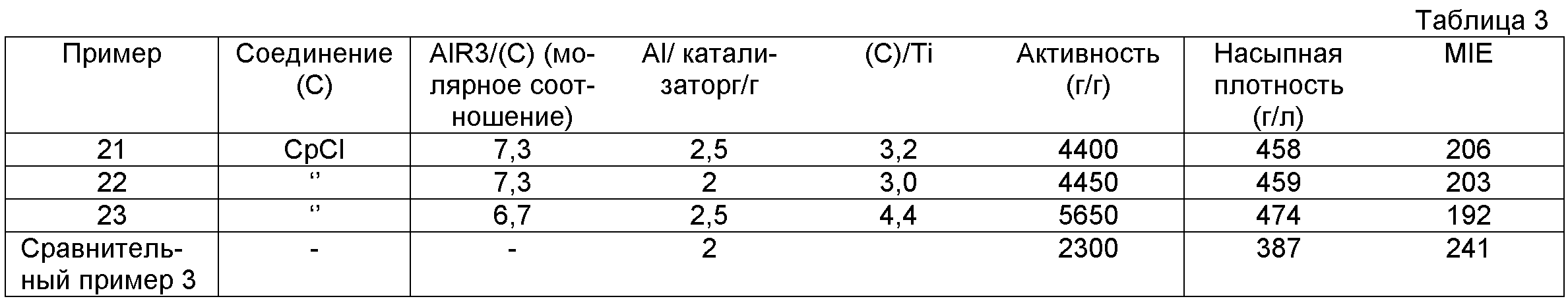

Примеры 21-23 и сравнительный пример 3

В стеклянный реактор объемом 260 см3, снабженный перемешивающим устройством, вводили 351,5 см3 гексана при 20°С и при одновременном перемешивании при 20°С 7 г компонента катализатора, полученного так, как это описывалось в примере 1. Выдерживая внутреннюю температуру постоянной, в реактор медленно вводили 5,6 см3 три-н-октилалюминия (ТНОА) в гексане (приблизительно 370 г/л) и температуру доводили до 10°С. По завершении 10 минут перемешивания в реактор при той же самой температуре в течение периода времени 4 часа осторожно вводили 10 г пропилена. Отслеживали расходование пропилена в реакторе и полимеризацию прекращали при предположительном достижении теоретической степени превращения 1 г полимера на один г катализатора. После этого совокупное содержимое фильтровали и три раза промывали гексаном при температуре 20°С (50 г/л). После высушивания проводили анализ получающегося в результате форполимеризованного катализатора (А) и устанавливали содержание в нем 1,1 г полипропилена на один г катализатора и 2,6% (масс.) атомов титана.

Полученный таким образом форполимеризованный твердый компонент катализатора (А) использовали при полимеризации этилена в соответствии со следующей далее методикой. Другие конкретные условия и результаты приведены в таблице 3.

Использовали реактор с псевдоожиженным слоем из нержавеющей стали, имеющий внутренний диаметр 200 мм и снабженный системой циркуляции газа, циклоном, теплообменником, системами регулирования температуры и давления, линиями подачи этилена, пропана и водорода. Газофазный реактор очищали в результаты промывания его азотом при 120°С в течение 12 часов. После этого давление в реакторе увеличивали при использовании пропана и проводили нагревание вплоть до 75°С. Затем получали следующий далее состав газа: 13,6 бар пропана, 1,9 бар этилена, 9,5 бар водорода. После этого через перемешиваемую емкость предварительного введения в контакт в реактор непрерывно дозировали совместно с пропаном в качестве разбавителя форполимеризованный катализатор (1 г/час), указанное в таблице 3 количество ТИБА/ТЭА (смесь при молярном соотношении 2:1) при расчете на количество катализатора и указанное в таблице 3 количество CpCl при расчете на количество атомов Ti. Время пребывания в емкости предварительного введения в контакт составляло 60 минут. При достижении стационарного состояния в реакторе из реактора производили выгрузку при 5 кг/час полиэтилена. Количество содержимого в реакторе контролируемо выдерживали равным 15 кг, что соответствовало времени пребывания в реакторе 3 часа. Выгруженный полимер непрерывно высушивают в результате продувания азотом. Результаты приведены в таблице 3.