Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ПОДОВЫХ БЛОКОВ

Вид РИД

Изобретение

Настоящее изобретение относится к электролитическому производству алюминия, а именно к катодным блокам, применяемым в электролизерах для получения первичного алюминия.

В электролизерах для получения первичного алюминия в конструкции катодного устройства используют углеродные блоки, представляющие собой обожженную гомогенную смесь термоантрацита и/или графита, а также пека. Углеродные блоки еще называют подовыми или катодными блоками, которые вместе с бортовой футеровкой образуют шахту электролизной ванны. В шахте расположен расплавленный электролит, в который сверху погружаются анодные блоки, состоящие из обожженной гомогенной смеси кокса и пека. В электролизной ячейке, посредством протекания электролитической реакции разложения глинозема, происходит осаждение алюминия на подовые блоки. В процессе эксплуатации электролизера зачастую происходит преждевременный вывод его из строя из-за разрушения подины и проникновения расплава алюминия и электролита в цоколь ванны.

Основным негативным фактором, сокращающим период нахождения электролизера в рабочем состоянии, является проникновение натрия в структуру катодных блоков, вследствие чего происходит «набухание» угольных блоков, которое выражается в значении натриевого расширения. В процессе проникновения натрия, катодные блоки меняют свою структуру, что выражается в образовании трещин и каверн.

Еще одним фактором, негативно влияющим на срок службы электролизеров, является постоянное перемещение компонентов расплава электролита и алюминия по поверхности подины. Данное явление вызвано магнитно-гидродинамическими (МГД) эффектами. Вследствие постоянного перемещения компонентов по углеродной подине ванны происходит ее износ, причем данный износ может иметь локальный характер. Иными словами, для отдельно взятого участка подины эрозия угольных блоков может иметь критический характер, а в остальной части подины износ будет минимален.

Решением проблемы увеличения срока службы электролизера является непосредственно повышение качества катодных блоков и использование принципиально новых углеродных блоков, имеющих в своем составе композитный слой, - так называемых комбинированных подовых блоков (КПБ). Данные блоки должны обеспечивать образование прикатодного слоя расплавленного алюминия за счет содержания в них «смачивающей» добавки в виде борида металла, в частности диборида титана. Несмотря на свою высокую стоимость применение диборида титана в виде «смачивающей» добавки связано с его инертностью к воздействию агрессивных сред, возникающих в электролизных ячейках, т.е. стойкость к эрозии, а также со способностью смачиваться жидким алюминием.

Результатом образования прикатодного слоя алюминия на углеродной подине будет сниженное проникновение натрия в катодный блок и в цоколь ванны. Кроме того, слой алюминия на рабочей поверхности комбинированных подовых блоков позволит избежать образования прослойки электролита между расплавленным алюминием и подиной ванны, что, в свою очередь, влияет на снижение напряжения, вследствие чего будет наблюдаться сокращение энергозатрат на производство алюминия.

Однако при создании подобных комбинированных подовых блоков возникает проблема наличия разницы в физико-механических характеристиках между слоями углеродной подложки и поверхностного (рабочего) слоя. Поверхностный слой заведомо содержит некоторое количество диборида титана и имеет значения коэффициента термического линейного расширения (КТЛР) и натриевого расширения, отличающиеся от углеродной подложки (подового блока).

Предпринимаемые ранее попытки создания «смачиваемых» катодных блоков были не совсем удачны. Данные блоки изготавливались либо полностью из диборида титана, что экономически нецелесообразно, либо путем нанесения на обычные углеродные блоки суспензий, паст или элементов из диборида титана (патент US №5527442, С25С 3/08, опубл. 18.06.96), однако отличие в КТЛР и натриевом расширении данных материалов приводит к образованию трещин и пустот, заполняемых в процессе эксплуатации электролитом, и последующему отшелушиванию композитного слоя.

Еще одним вариантом создания комбинированных подовых блоков было создание на углеродной подложке одного поверхностного слоя с содержанием диборида титана либо нескольких поверхностных слоев с различным между собой содержанием диборида титана (заявка на изобретение RU №2010148769, опубл. 20.06. 2012). Однако, во время обжига данных блоков, возникают существенные термические напряжения вследствие разного КТЛР подложки и поверхностных слоев, что приводит к их последующему разрушению. Кроме того, обожженные изделия, при эксплуатации в электролизной ванне также будут негативно влиять на срок ее эксплуатации. В результате различного термического и натриевого расширения слоев данных комбинированных блоков происходит быстрое отшелушивание смачиваемого слоя от угольной подины ванны.

Наиболее близким к заявляемому способу является способ изготовления многослойной катодной структуры (патент RU №2227178, С25С 3/08, опубл. 20.06.1996), включающий введение материала углеродистой подложки катода в форму и нанесение на нее слоя композиционного жаростойкого материала. При этом перед нанесением композиционного слоя производят рифление поверхности углеродистой подложки, что, по мнению авторов, при виброформовании заготовки способствует смешению слоев и тем самым позволяет компенсировать разницу между термическими расширениями. Согласно патенту, содержание диборида титана в композиционных слоях (в зависимости от количества слоев) должно варьироваться от 10,0-20,0 до 50,0-90,0%. По всей видимости, получение прослойки при формовании заготовки, с усредненными между углеродистой подложкой и композиционными слоями физико-механическими свойствами невозможно. Вероятно, авторы патента предполагают перемещение материала из углеродистой подложки в сторону компенсационного слоя и наоборот, и получение, таким образом, прослойки с гомогенной смесью. Однако данное перемещение может быть ограничено параметрами виброформования, обеспечивающими получение заготовки многослойного блока с заданной кажущейся плотностью. Иными словами, для смешения слоев с помощью вибрации необходимо задать такие амплитуду и частоту, которые позволят материалу перемещаться на достаточное расстояние и сохранить при этом достаточную плотность получаемой заготовки. К тому же, формование «зеленых» заготовок производится с помощью пригруза, который создает статико-динамическую нагрузку на материал и не позволяет ему свободно перемещаться по высоте матрицы.

В основу изобретения положена задача, заключающаяся в разработке способа изготовления комбинированных подовых блоков, способных смачиваться жидким алюминием и противостоять износу и отшелушиванию смачиваемого покрытия.

Техническим результатом является получение комбинированных подовых блоков с заведомо одинаковыми физико-механическими свойствами, обеспечивающими отсутствие трещин, отслоений и пустот на границе слоев.

Достижение вышеуказанного технического результата обеспечивается тем, что в способе производства комбинированных подовых блоков для алюминиевых электролизеров, включающем введение материала углеродистой подложки в форму и нанесение на нее слоя композиционного жаростойкого материала, содержащего борид металла, уплотнение содержимого формы в виде катодного блока и обжиг катодного блока, используют в качестве материала углеродистой подложки и слоя композиционного жаростойкого материала, материалы, имеющие близкие коэффициенты термического линейного расширения и значения натриевого расширения и следующий гранулометрический состав: содержание фракций в углеродистой подложке (-10+0,071) мм - 76±10 мас.% и (-0,071+0) мм - 24±10 мас.%, содержание фракций в слое композиционного жаростойкого материала (-10+0,071) мм - 50±30 мас.% и (-0,071+0) мм - 30+50 мас.%, при этом материал углеродистой подложки вводят в предварительно нагретую до температуры материала, форму.

Способ дополняют частные признаки, способствующие достижению технического результата, а именно:

Слой композиционного жаростойкого материала в уплотненном состоянии составляет не более 8,0% высоты катодного блока, а содержание диборида металла 20,0-80,0 мас.%, уплотнение катодного блока проводят виброформованием, а обжиг - при 1100°С в течение 5 часов.

Предложенный способ изготовления комбинированных подовых блоков позволяет получать готовые углеродные изделия, структура которых не содержит трещин, что обусловлено адгезией между слоем углеродистой подложки и слоем композиционного жаростойкого материала. Данное явление, в свою очередь, обуславливает длительный срок службы изделий в электролизерах для получения первичного алюминия.

В качестве углеродистой подложки для слоя композиционного жаростойкого материала используется шихта подового блока, состоящая из термоантрацита и/или графита, и пек. При этом оба слоя по своим основным физико-механическим свойствам аналогичны друг другу, что обусловлено гранулометрическим составом композиционного жаростойкого материала, подобранным к составу шихты углеродистой подложки. В таблице представлен состав шихты комбинированного подового блока.

|

Шихта композиционного жаростойкого слоя подобрана таким образом, что при обжиге отформованной «зеленой» заготовки на границе двух слоев не возникает термических напряжений, т.е. значения относительной усадки и расширения подложки и композиционного жаростойкого слоя совпадают. На границе слоев комбинированного подового блока не возникает отслаиваний, шелушений и образования пустот. В обожженном состоянии слой углеродистой подложки и композиционный жаростойкий слой обладают приближенными друг к другу значениями коэффициента термического линейного расширения, а также значениями натриевого расширения, что обуславливает продолжительную работу КПБ в условиях проведения электролиза.

Для получения заготовок КПБ («зеленых» блоков) готовую гомогенную массу подового блока с температурой 140-160±20°С помещают в предварительно разогретую до температуры 120±20°С стальную матрицу, представляющую собой короб с цельным днищем и сплошными стенками, и разравнивают до получения ровной поверхности подложки. Затем на подложку наносится композиционный жаростойкий слой с температурой 140-160±20°С, который выравнивается до получения ровной поверхности. На нее помещается пригруз, создающий удельное давление порядка 0,3 кг/см2. Виброформование проводится в течение 7 минут, после чего готовая заготовка подвергается обжигу при 1100°С в течение 5 часов. Высота полученного таким образом композиционного жаростойкого слоя КПБ составляет от 3,0% до 8,0% от высоты заготовки. Нижний предел определен необходимым в условиях электролиза сроком службы подового блока, верхний предел жаростойкого покрытия ограничен с экономической точки зрения, в связи с высокой стоимостью материала покрытия (TiB2).

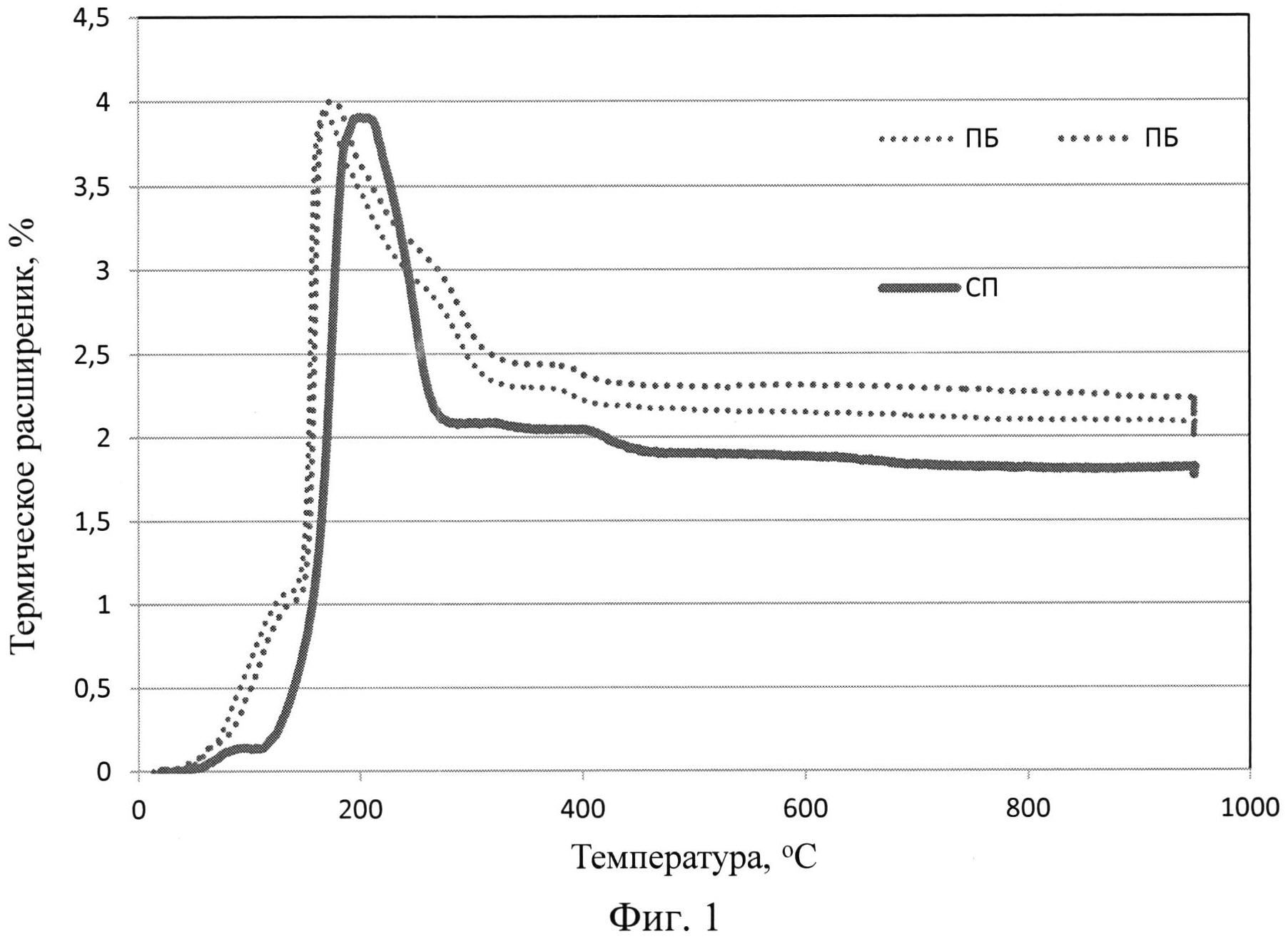

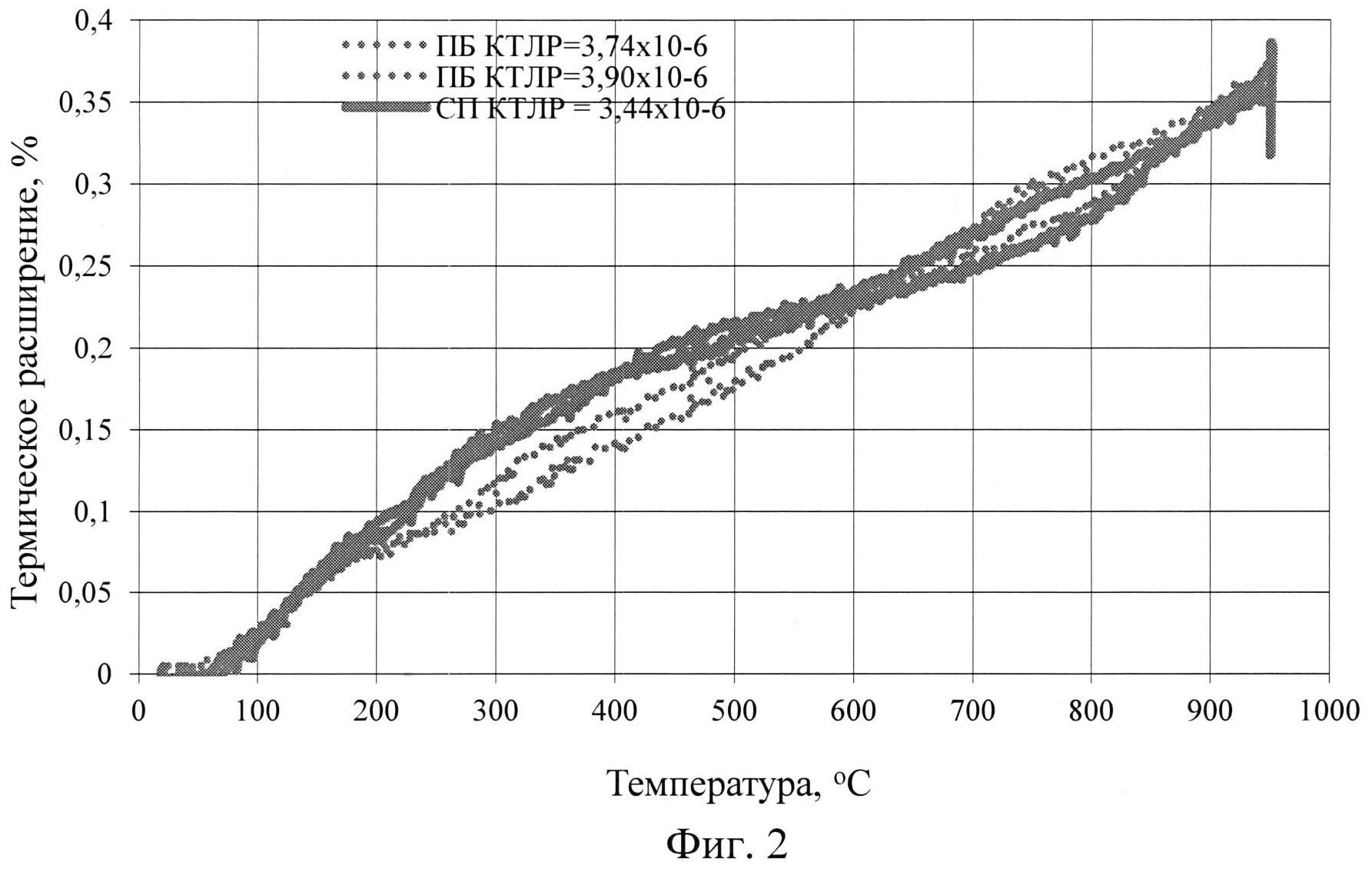

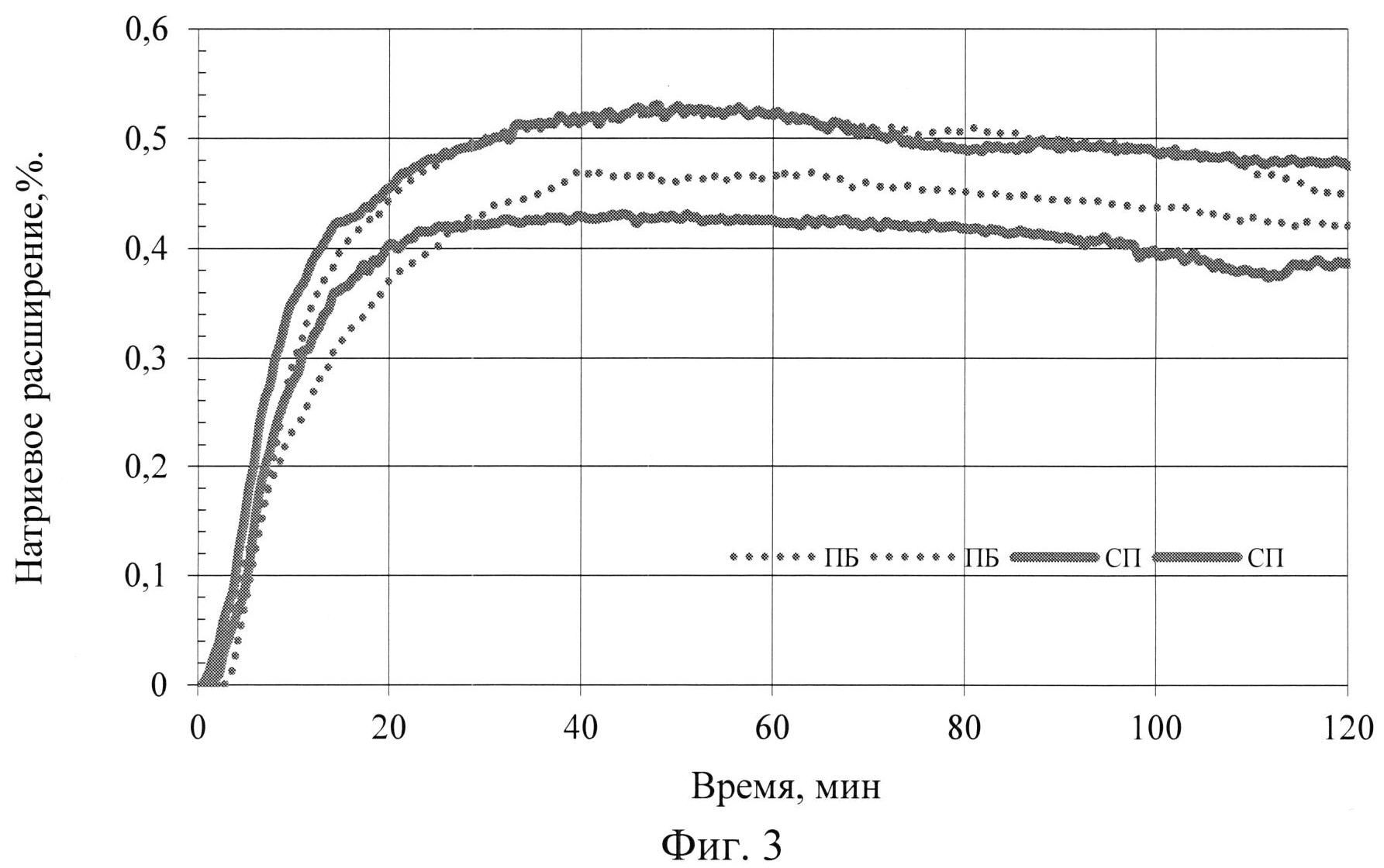

Результаты испытаний образцов КПБ представлены на фигурах 1, 2 и 3, где показаны физико-механические и химические свойства комбинированного подового блока и композиционного жаростойкого слоя.

На фиг.1 представлены графики изменения термического расширения поверхностного слоя композиционного жаростойкого материала (СП) и углеродистой подложки подового блока (ПБ) во время обжига. Представленные данные были получены при определении термического расширения на отдельных образцах СП и ПБ. Как видно, характер графиков одинаков, что указывает на однородность составов СП и ПБ, а также на то, что их гранулометрические составы находятся в заявленных в формуле изобретения пределах.

На фиг.2 представлены графики термического расширения обожженных образцов (СП) и углеродистой подложки (ПБ) при увеличении температуры. Как видно, характер кривых во время нагрева практически не отличается.

На фиг.3 представлены графики изменения проникновения натрия (натриевого расширения) в образцы поверхностного слоя (СП) и углеродистой подложки (ПБ) в течение 120 мин. Характер графиков указывает на равномерное изменение объема в слоях поверхностного слоя композиционного жаростойкого материала и подложки при проникновении в них натрия.