Результат интеллектуальной деятельности: БЕСКОНТАКТНЫЙ МАГНИТНЫЙ ЭЛЕКТРОСТАТИЧЕСКИЙ ПОДШИПНИК

Вид РИД

Изобретение

Изобретение относится к области машиностроения и может быть использовано в подшипниковых узлах.

Одной из важнейших задач, решаемых при конструировании и эксплуатации различных машин и механизмов, имеющих вращающиеся относительно друг друга части конструкции, является повышение долговечности и ресурса подшипниковых узлов. Предпосылками к повышению требований к характеристикам подшипников являются увеличение скоростей вращения и мощностей роторных машин, необходимость их надежной работы в экстремальных условиях (вакуум, высокие и низкие температуры, агрессивные среды, экологически чистые технологии и т.д.), ужесточение требований к массовым и габаритным характеристикам.

Другой важной задачей является снижение шумовых характеристик подшипников. Данная проблема может быть решена путем исключения механического контакта между вращающимися узлами конструкции подшипника и экранированием его источников шума.

Известна конструкция бесконтактного подшипника на основе электростатического (электретного) подвеса внутреннего и внешнего колец - ободов подшипника (см. статью Дудышева В. Д. в журнале «Новая Энергетика» №4, Июль-Август 2003, стр.28 http://001-lab.at.ua/NewEnergv/novaia ehnerRetika-2003 no 04-1.pdf). Статор и ротор подшипника выполнены в виде колец - дисков, между которыми расположены шарики. Внутренняя рабочая поверхность статора и внешняя рабочая поверхность ротора подшипника выполнены в виде желобов, которые выполняют задачу устойчивости подшипника к радиальным и осевым нагрузкам. Рабочие поверхности желобов ротора, статора и шарики подшипника обклеены электретной пленкой с «вмороженными» в нее электрическими зарядами.

Использование специальной желеобразной конструкции рабочих поверхностей электретных подшипников и малый зазор между ними обеспечивает высокую устойчивость подшипников к динамическим нагрузкам, а применение электретных пленок, наклеенных на внутреннюю поверхность желоба внешнего кольца и на внешнюю поверхность внутреннего кольца подшипника, при зазоре 1 мм, позволяет выдерживать усилие до 2-3 тонн.

Вместе с тем, представленная модель бесконтактного подшипника вращения имеет ряд недостатков:

1) наличие в желобах подшипника шариков снижает ресурс электретного покрытия и, соответственно, долговечность его конструкции;

2) данная конструкция не предусматривает защиту внутренних поверхностей от механических загрязнений, а наличие в электретных желобах шариков является причиной дополнительного шума.

Наиболее близким аналогом того же назначения, что и заявляемое техническое решение, является подшипник с магнитным подвесом ротора (патент RU 61483, МПК Н02К 7/09, опубл. 2006). Статор указанного подшипника выполнен в виде постоянного магнита, по форме полого цилиндра с осевой намагниченностью, и с постоянными магнитами на торцах, а ротор выполнен в виде постоянного магнита цилиндрической формы с той же осевой намагниченностью.

Магнитный подшипник такого типа обеспечивает компенсацию радиальных и осевых нагрузок на валу, благодаря нелинейному повышению сил магнитного отталкивания одноименных полюсов магнитов статора и ротора при смещении вывешенного ротора относительно стационарного положения. Отсутствие контакта между поверхностями ротора и статора приводит к повышению долговечности и снижению трения. Подшипник содержит малое количество элементов, что упрощает конструкцию.

Однако подшипник данной конструкции обладает рядом недостатков, таких как:

1) вал ротора имеет непосредственный контакт с поверхностью статора, что может привести к повреждению магнита статора при динамических нагрузках и биениях, а также снижает допустимую эксплуатационную частоту вращения подшипника;

2) взаимное расположение торцевых и осевых магнитов статора и наличие зазора между ними приводят к существенной неравномерности линий магнитного поля в рабочем зазоре, образованию особых точек поля, где происходит разворот направления магнитного поля. Такие неравномерности ведут к снижению напряженности магнитного поля при заданных габаритах подшипника и снижают устойчивость к нагрузкам на вал ротора.

В основу изобретения положено решение следующих задач:

1) повышение срока службы подшипника;

2) повышение устойчивости к осевым и радиальным нагрузкам при минимизации габаритов и веса;

3) снижение шума;

4) повышение устойчивости подшипника к загрязнениям.

Для достижения этого технического результата магнитный подшипник содержит втулки, вал и выполненные в виде магнитов с постоянной осевой намагниченностью ротор и полый статор, причем ротор расположен концентрично внутри статора с равномерным воздушным зазором по наружной поверхности ротора и их одноименные магнитные полюса направлены друг к другу.

Новым в изобретении является то, что статор и ротор выполнены в форме корпусных тел вращения. На противоположных стенках статора по оси вращения установлены две втулки, в которых расположен вал ротора с зазором. Внутренняя поверхность статора и обращенная к ней внешняя поверхность ротора выполнены электрически заряженными с равномерно распределенным по поверхности электростатическим зарядом одинакового знака.

Новым также является то, что втулки выполнены из фторопласта, и то, что электростатический заряд равномерно распределен по поверхности статора и ротора путем нанесения покрытия в виде электретной пленки.

Поставленные задачи решаются следующим образом. Вывешивание ротора с одновременным использованием сил магнитного отталкивания одноименных полюсов и сил электростатического отталкивания одноименных электрических зарядов позволяет многократно повысить интенсивность возвращающих сил, возникающих при смещении ротора под нагрузкой, без увеличения площади рабочих поверхностей подшипника. В процессе левитации ротора участвуют все внутренние поверхности подшипника, причем одновременно, как в осевом, так и в радиальном направлениях. Ротор и статор могут быть изготовлены из легких композиционных материалов. Это повышает устойчивость подшипника к осевым и радиальным нагрузкам при минимизации габаритов и веса.

Отсутствие механического контакта поверхностей ротора и статора, дублирование сил магнитного и электростатического отталкивания существенно повышают срок службы подшипника и, кроме этого, улучшают шумовые характеристики.

Замкнутая корпусная форма статора и наличие фторопластовых втулок в статоре повышают устойчивость подшипника к загрязнениям и также улучшают шумовые характеристики.

Таким образом, в данном изобретении решены все поставленные задачи:

- Повышена устойчивость к нагрузкам и срок службы подшипника за счет исключения трения и дублирования магнитных и электростатических сил, действующих на ротор.

- Снижен шум и повышена устойчивость к загрязнениям за счет замкнутой корпусной формы статора.

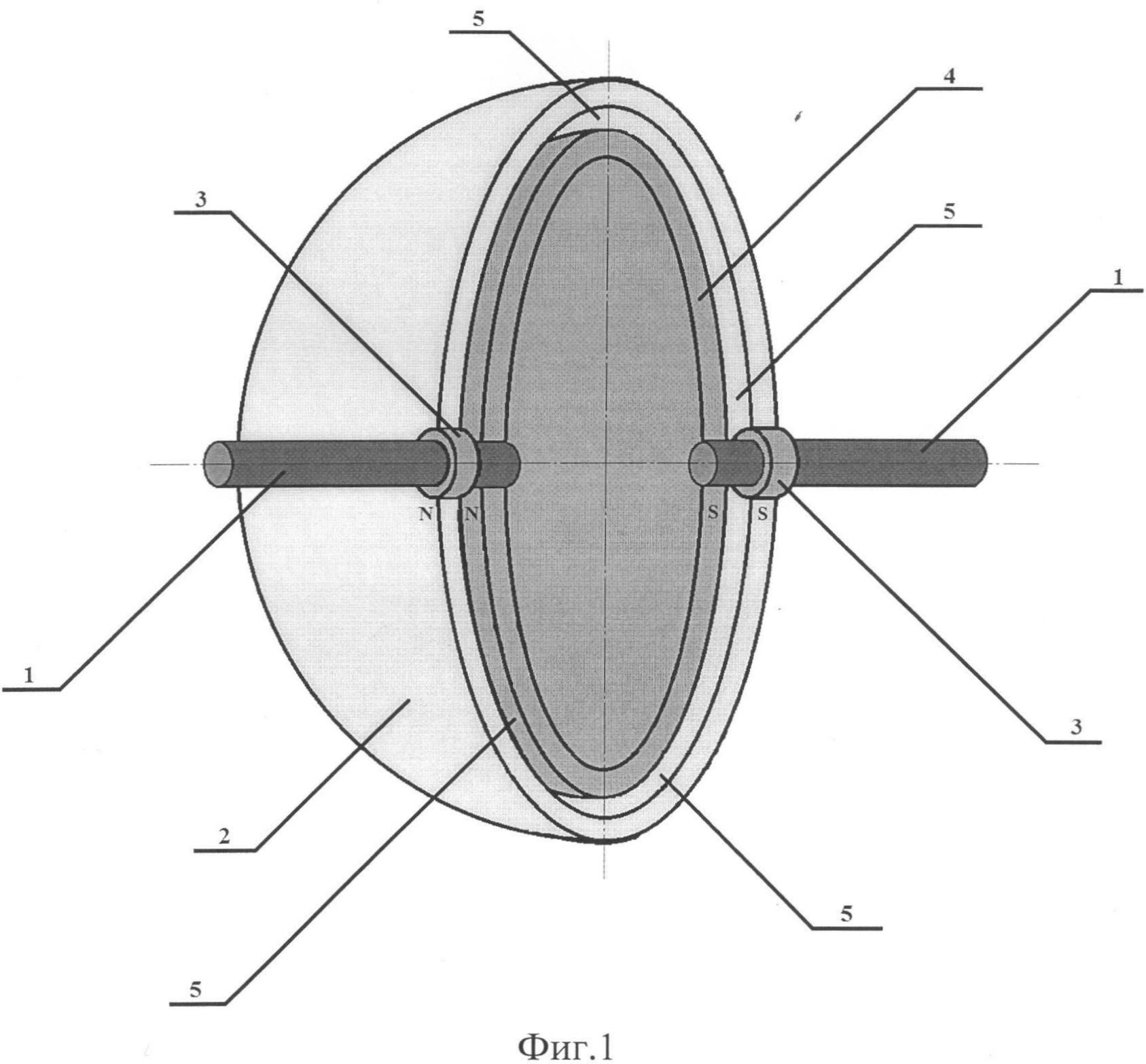

Предлагаемое изобретение поясняется последующим подробным описанием подшипника и его работы со ссылкой на фиг.1, где изображен разрез подшипника сферической формы.

Конструктивно подшипник состоит из следующих основных элементов. На валу 1 подшипника размещен статор 2. Между валом 1 и статором 2 с зазором установлена втулка 3. Втулка 3 выполнена из фрикционного материала, например фторопласта. Ротор 4 жестко закреплен на валу 1 и размещен внутри статора 2 соосно с образованием рабочего зазора 5. Фторопластовая втулка 3, внешней ее стороной, жестко соединена со статором 2 подшипника. Внутренний диаметр фторопластовой втулки 3 имеет больший размер по отношению к диаметру вала, образуя, таким образом, зазор между их поверхностями. Ротор 4 и статор 2 представляют собой постоянные магниты, выполненные в виде корпусных тел вращения и покрытых электретной пленкой одноименных зарядов. Вал 1 подшипника выполнен из немагнитного материала.

Ротор 4 может свободно вращаться в статоре 2, т.к. находится в подвешенном состоянии «левитации» под действием магнитных и электростатических сил отталкивания и, следовательно, прямой нагрузки на фторопластовую втулку 3 нет, а между ней и валом 1 подшипника сохраняется рабочий зазор. Зазор 5 между рабочими поверхностями ротора 4 и статора 2 имеет плавную закругленную форму без резких углов, в противном случае возможна концентрация напряженностей магнитного или электростатического полей. Величина зазора 5 является постоянной, которая поддерживается за счет двух сил: магнитного отталкивания и действующей одновременно с ней силы кулоновского отталкивания одноименных электрических зарядов, которые располагаются на внутренней поверхности статора 2 и внешней поверхности ротора 4 подшипника. Существует множество вариантов нанесения электрических зарядов на рабочие поверхности. Это может быть нанесение напылением, посредством трибоэлектрического эффекта или с помощью нанесения полимерных пленок - моноэлектретов и другие. Моноэлектрет представляет собой полимерную пленку с «вмороженным» электрическим зарядом. Электрический заряд необходимой плотности «вморожен» в нее, то есть сохраняется сколь угодно долго, и силы электрического отталкивания в таком подшипнике при тех же габаритах и массах носителей зарядов больше сил магнитного отталкивания в магнитном подшипнике.

Устройство работает следующим образом.

При возникновении радиальной или осевой нагрузки на вал 1 уменьшается рабочий зазор 5 между поверхностями статора 2 и ротора 4. Вследствие этого нелинейно и практически мгновенно возрастают силы отталкивания одноименных электростатических зарядов и отталкивания однополярных магнитных поверхностей. В результате автоматически компенсируется статическая и динамическая нагрузка. В случае возникновения нагрузок или биений на валу 1, превышающих суммарное компенсирующее действие кулоновских и магнитных сил, нагрузка ложится на фторопластовые втулки 3, предохраняя подшипник от повреждений.

Таким образом, бесконтактный магнитный электростатический подшипник обеспечивает высокую устойчивость к осевым и радиальным нагрузкам, благодаря дублированию возвращающих сил и фторопластовым втулкам, имеет высокий срок службы и работает бесшумно в силу отсутствия механического контакта поверхностей. Кроме этого, корпусное исполнение статора предохраняет подшипник от загрязнений и также способствует снижению шумовых характеристик. Сочетание указанных качеств позволяет говорить о применимости описанного подшипника в высокоточном приборостроении, авиации и других областях, предъявляющих высокие требования к перечисленным характеристикам подшипниковых узлов.