Результат интеллектуальной деятельности: СОСТАВ СПЛАВА, НАНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ Fe И СПОСОБ ЕГО ФОРМОВАНИЯ И МАГНИТНЫЙ УЗЕЛ

Вид РИД

Изобретение

Область техники

[0001] Настоящее изобретение относится к нанокристаллическому сплаву на основе Fe и способу его формования, при этом нанокристаллический сплав на основе Fe пригоден для использования в трансформаторе, индукторе, входящем в состав двигателя магнитном сердечнике или т.п.

Уровень техники

[0002] Использование неметаллических элементов, таких как Nb, для получения нанокристаллического сплава создает проблему, заключающуюся в том, что снижается магнитная индукция насыщения нанокристаллического сплава. Повышение содержания Fe и снижение содержания неметаллических элементов, таких как Nb, может обеспечить повышенную магнитную индукцию насыщения нанокристаллического сплава, но создает другую проблему, заключающуюся в том, что кристаллические частицы становятся крупными. В патентном документе 1 описан нанокристаллический сплав на основе Fe, который способен решить вышеупомянутые проблемы.

Документы уровня техники

Патентный документ

[0003] Патентный документ 1: JP-A 2007-270271

Сущность изобретения

Задачи, решаемые изобретением

[0004] Вместе с тем, нанокристаллический сплав на основе Fe согласно JP-A 2007-270271 имеет высокую магнитострикцию, составляющую 14×10-6, и низкую магнитную проницаемость. Кроме того, поскольку большое количество кристаллов кристаллизуется при быстром охлаждении, нанокристаллический сплав на основе Fe согласно JP-A 2007-270271 имеет плохую жесткость.

[0005] Поэтому цель настоящего изобретения состоит в том, чтобы предоставить нанокристаллический сплав на основе Fe, имеющий высокую магнитную индукцию насыщения и высокую магнитную проницаемость, а также способ формования такого нанокристаллического сплава на основе Fe.

Способы решения поставленных задач

[0006] В результате тщательного исследования автор настоящего изобретения обнаружил, что в качестве исходного материала для получения нанокристаллического сплава на основе Fe, имеющего высокую магнитную индукцию насыщения и высокую магнитную проницаемость, может быть использован специальный состав сплава, причем этот специальный состав сплава представлен заданным составом и имеет аморфную фазу в качестве основной фазы и превосходную жесткость. Специальный сплав подвергают термообработке так, что могут кристаллизоваться нанокристаллы, состоящие из фазы bccFe. Эти нанокристаллы могут заметно снизить магнитострикцию насыщения нанокристаллического сплава на основе Fe. Сниженная магнитострикция насыщения может обеспечить более высокую магнитную индукцию насыщения и более высокую магнитную проницаемость. Таким образом, специальный состав сплава представляет собой полезный материал в качестве исходного материала для получения нанокристаллического сплава на основе Fe, имеющего высокую магнитную индукцию насыщения и высокую магнитную проницаемость.

[0007] Один аспект настоящего изобретения предусматривает в качестве полезного исходного материала для нанокристаллического сплава на основе Fe состав сплава FeaBbSicPxCyCuz, где 79≤а≤86 ат.%, 5≤b≤13 ат.%, 0<c≤8 ат.%, 1≤x≤8 ат.%, 0≤y≤5 ат.%, 0,4≤z≤1,4 ат.% и 0,08≤z/x≤0,8.

[0008] Другой аспект настоящего изобретения предусматривает в качестве полезного исходного материала для нанокристаллического сплава на основе Fe состав сплава FeaBbSicPxCyCuz, где 81≤а≤86 ат.%, 6≤b≤10 ат.%, 2≤c≤8 ат.%, 2≤x≤5 ат.%, 0≤y≤4 ат.%, 0,4≤z≤1,4 ат.% и 0,08≤z/x≤0,8.

Выгодный эффект изобретения

[0009] Нанокристаллический сплав на основе Fe, который сформирован с использованием одного из вышеупомянутых составов сплавов в качестве исходного материала, имеет низкую магнитострикцию насыщения для того, чтобы обеспечить более высокую магнитную индукцию насыщения и более высокую магнитную проницаемость.

Краткое описание чертежей

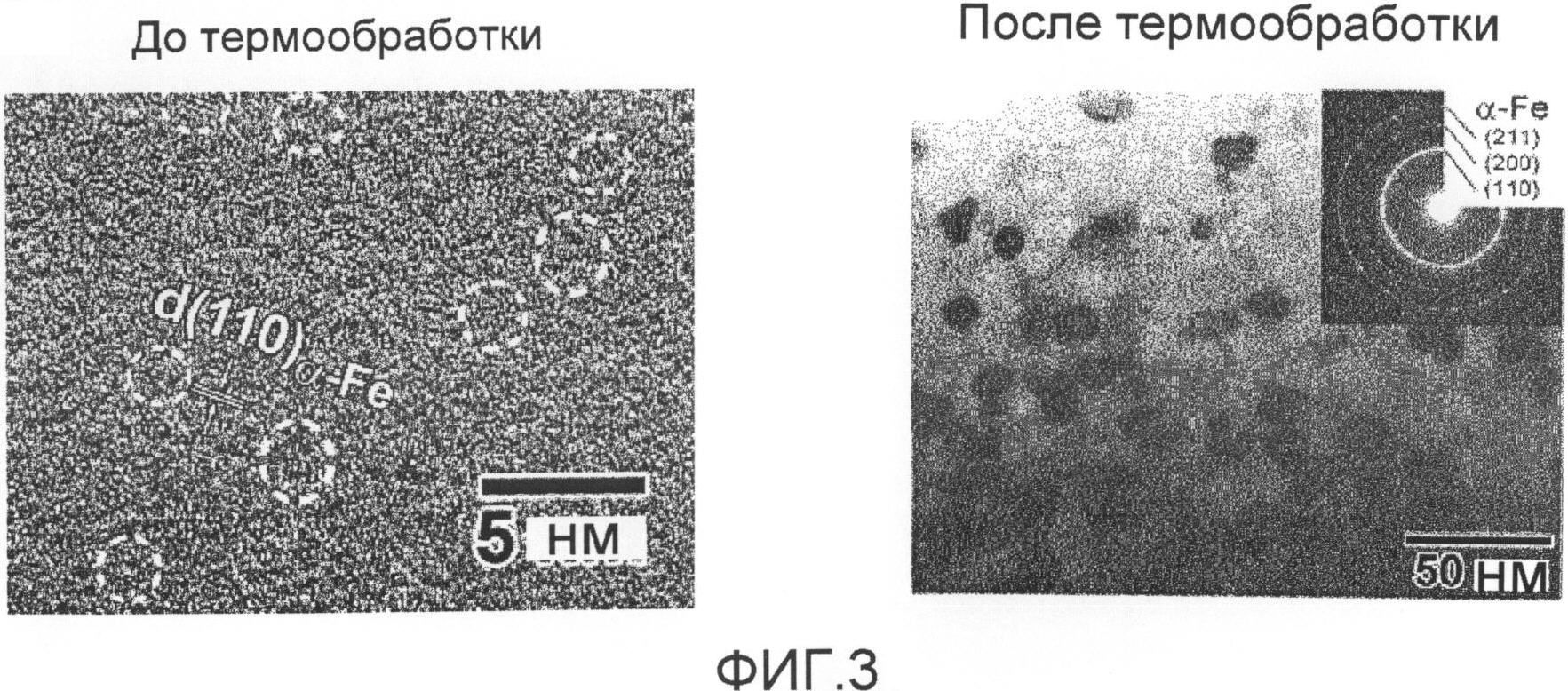

[0010] Фиг.1 представляет собой график, показывающий соотношения между коэрцитивностью Нс и температурой термообработки в примерах настоящего изобретения и сравнительных примерах.

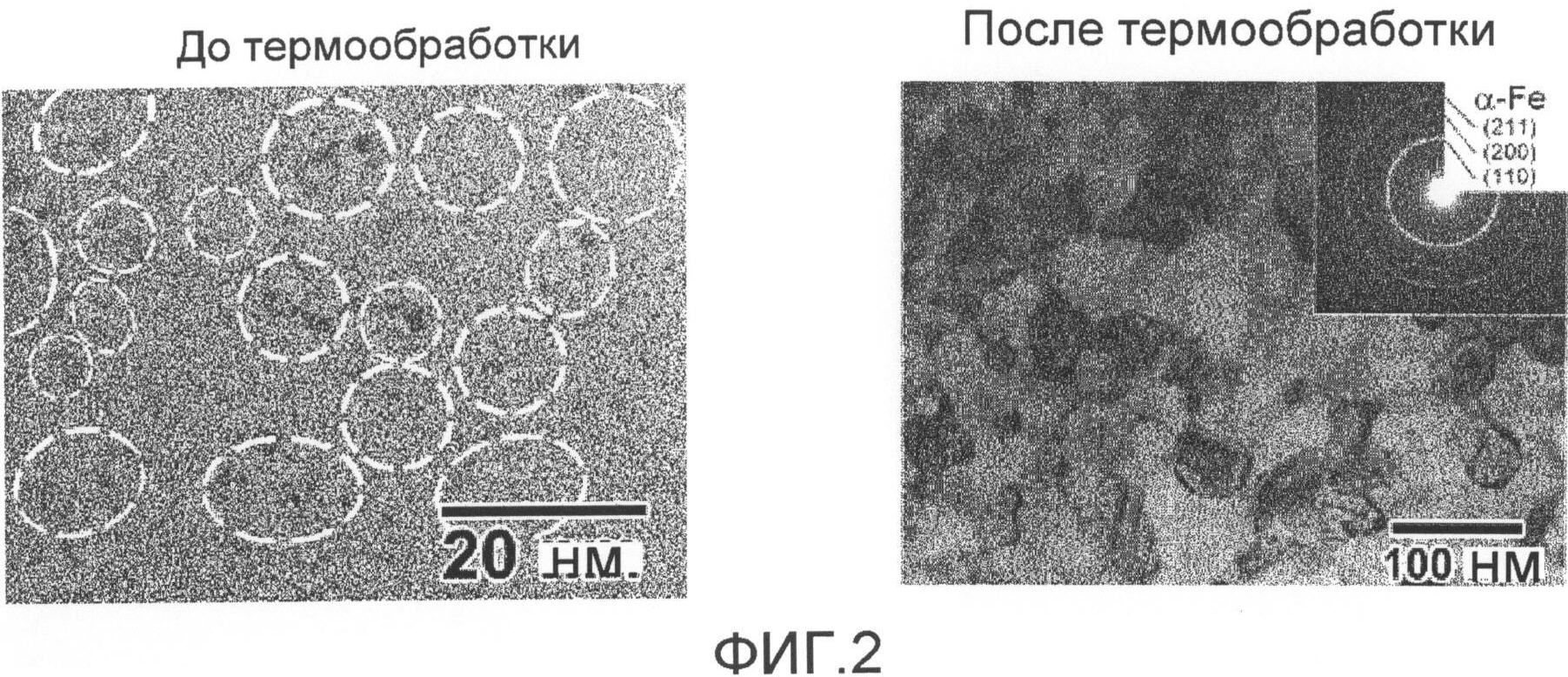

Фиг.2 представляет собой набор копий ТЭМ-изображений высокого разрешения в из сравнительного примера, причем левое изображение иллюстрирует состояние до термообработки, а правое изображение иллюстрирует состояние после термообработки.

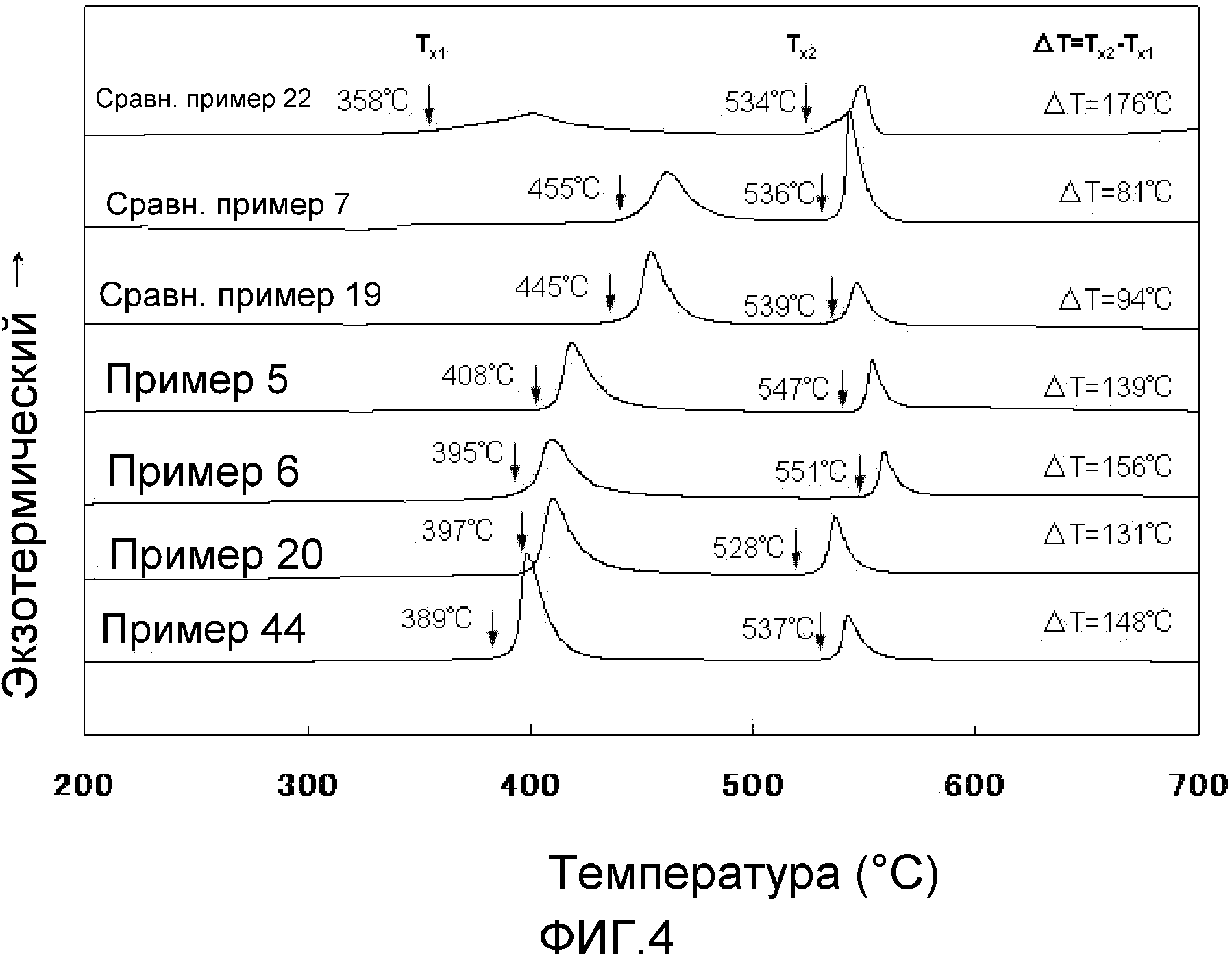

Фиг.3 представляет собой набор копий ТЭМ-изображений высокого разрешения из примера настоящего изобретения, причем левое изображение иллюстрирует состояние до термообработки, а правое изображение иллюстрирует состояние после термообработки.

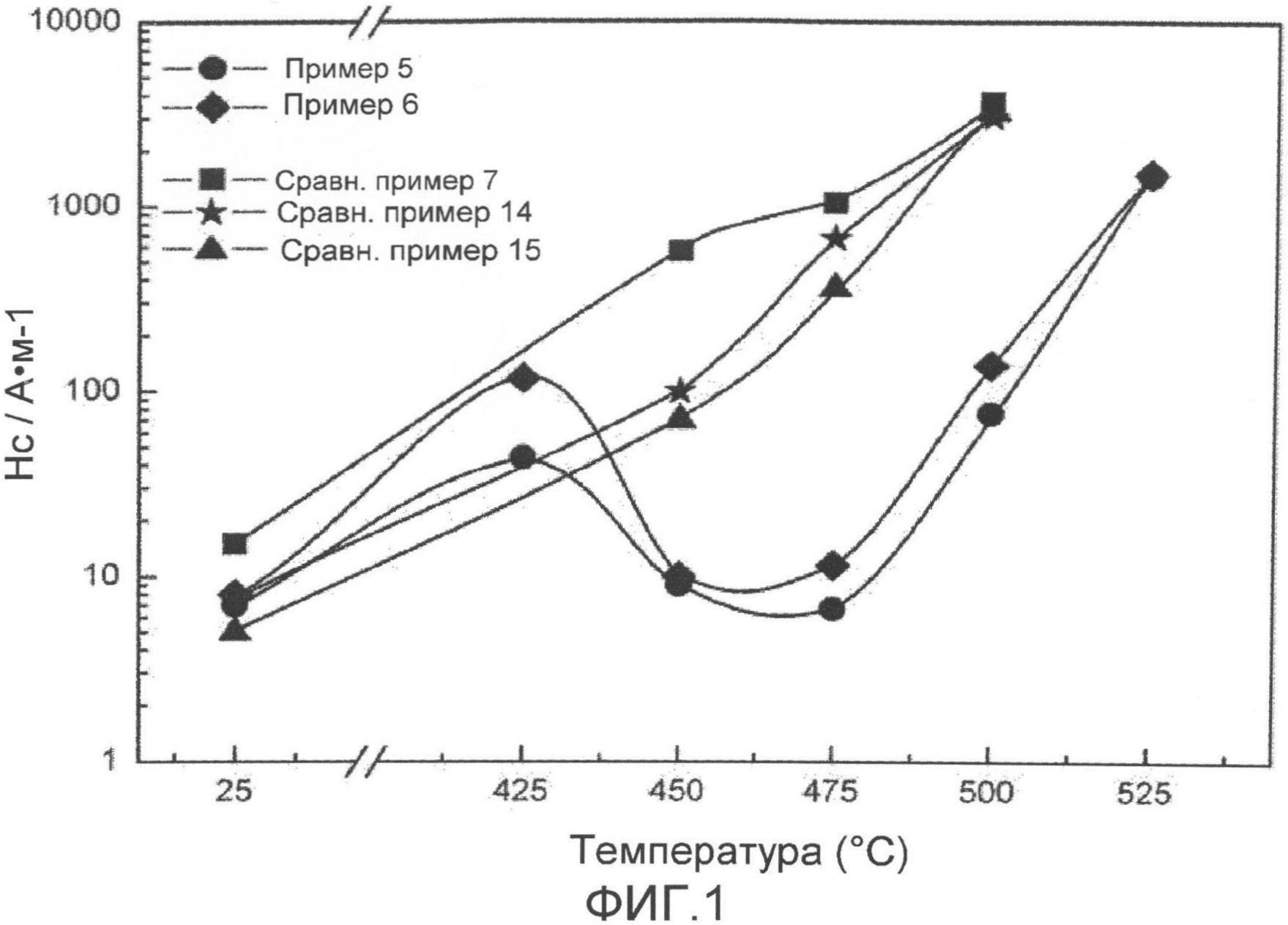

Фиг.4 представляет собой график, показывающий профили ДСК из примеров настоящего изобретения и профили ДСК из сравнительных примеров.

Наилучшие варианты воплощения изобретения

[0011] Состав сплава согласно варианту воплощения настоящего изобретения пригоден в качестве исходного материала для нанокристаллического сплава на основе Fe и имеет формулу FeaBbSicPxCyCuz, где 79≤а≤86 ат.%, 5≤b≤13 ат.%, 0<c≤ 8 ат.%, 1≤x≤8 ат.%, 0≤y≤5 ат.%, 0,4≤z≤1,4 ат.% и 0,08≤z/x≤0,8. Предпочтительно, чтобы b, c и x удовлетворяли следующим условиям: 6≤b≤10 ат.%, 2≤c≤8 ат.% и 2≤x≤5 ат.%. Предпочтительно, чтобы y, z и z/x удовлетворяли следующим условиям: 0≤y≤3 ат.%, 0,4≤z≤1,1 ат.% и 0,08≤z/x≤0,55. Fe может быть замещено по меньшей мере одним элементом, выбранным из группы, состоящей из Ti, Zr, Hf, Nb, Ta, Mo, W, Cr, Co, Ni, Al, Mn, Ag, Zn, Sn, As, Sb, Bi, Y, N, O и редкоземельных элементов, на 3 ат.% или менее.

[0012] В вышеописанном составе сплава элемент Fe является главным компонентом и существенным элементом для обеспечения магнетизма. В основном предпочтительно, чтобы содержание Fe было высоким для повышения магнитной индукции насыщения и снижения стоимости материалов. Если содержание Fe составляет менее 79 ат.%, желаемая магнитная индукция насыщения не может быть достигнута. Если содержание Fe составляет более 86 ат.%, образование аморфной фазы в условиях быстрого охлаждения становится затруднительным, поэтому диаметры кристаллических частиц имеют различные размеры или частицы становятся крупными. Иными словами, гомогенные нанокристаллические структуры не могут быть получены, так что состав сплава имеет ухудшенные магнитно-мягкие свойства. Соответственно, желательно, чтобы содержание Fe составляло в диапазоне от 79 ат.% до 86 ат.%. В частности, если требуется магнитная индукция насыщения в 1,7 Тл или более, то предпочтительно, чтобы содержание Fe составлял 81 ат.% или более.

[0013] В вышеописанном составе сплава элемент B является существенным элементом для образования аморфной фазы. Если содержание B составляет менее 5 ат.%, образование аморфной фазы в условиях быстрого охлаждения становится затруднительным. Если содержание B составляет более 13 ат.%, ∆T снижается, и гомогенные нанокристаллические структуры не могут быть получены, так что состав сплава имеет ухудшенные магнитно-мягкие свойства. Соответственно, желательно, чтобы содержание B составляло в диапазоне от 5 ат.% до 13 ат.%. В частности, если требуется, чтобы состав сплава имел низкую точку плавления для его массового производства, то желательно, чтобы содержание B составляло 10 ат.% или менее.

[0014] В вышеописанном составе сплава элемент Si является существенным элементом для образования аморфной фазы. Элемент Si способствует стабилизации нанокристаллов при нанокристаллизации. Если состав сплава не включает элемента Si, способность к образованию аморфной фазы снижается, и гомогенные нанокристаллические структуры не могут быть получены, так что состав сплава имеет ухудшенные магнитно-мягкие свойства. Если содержание Si составляет более 8 ат.%, магнитная индукция насыщения и способность к образованию аморфной фазы снижаются, и состав сплава имеет ухудшенные магнитно-мягкие свойства. Соответственно, желательно, чтобы содержание Si составляло 8 ат.% или менее (исключая 0). Особенно способность к образованию аморфной фазы улучшается в том случае, если содержание Si составляет 2 ат.% или более, обеспечивая стабильное формирование непрерывной полосы, а ∆T повышается, так что могут быть получены гомогенные нанокристаллы.

[0015] В вышеописанном составе сплава элемент Р является существенным элементом для образования аморфной фазы. В данном варианте воплощения используется сочетание элемента B, элемента Si и элемента Р, чтобы улучшить способность к образованию аморфной фазы и стабильность нанокристаллов по сравнению со случаем, когда использован всего лишь один из элементов B, Si и Р. Если содержание Р составляет 1 ат.% или менее, образование аморфной фазы в условиях быстрого охлаждения становится затруднительным. Если содержание Р составляет 8 ат.% или более, магнитная индукция насыщения снижается, и состав сплава имеет ухудшенные магнитно-мягкие свойства. Соответственно, желательно, чтобы содержание Р составляло в диапазоне от 1 ат.% до 8 ат.%. Особенно способность к образованию аморфной фазы улучшается в том случае, если содержание Р составляет в диапазоне от 2 ат.% до 5 ат.%, обеспечивая стабильное формирование непрерывной полосы.

[0016] В вышеописанном составе сплава элемент С является элементом, обеспечивающим образование аморфной фазы. В данном варианте воплощения используется сочетание элемента B, элемента Si, элемента Р и элемента С, чтобы улучшить способность к образованию аморфной фазы и стабильность нанокристаллов по сравнению со случаем, когда использован всего лишь один из элементов B, Si, Р и С. Поскольку элемент С является недорогим, добавление элемента С уменьшает содержание других металлоидов, таким образом снижая общую стоимость материала. Если содержание С составляет 5 ат.% или более, состав сплава становится хрупким и его магнитно-мягкие свойства ухудшаются. Соответственно, желательно, чтобы содержание С составляло 5 ат.% или менее. Особенно в том случае, если содержание С составляет 3 ат.% или менее, различные составы из-за частичного испарения элемента С при плавлении могут быть снижены.

[0017] В вышеописанном составе сплава элемент Cu является существенным элементом, способствующим нанокристаллизации. Следует отметить, что до настоящего изобретения было неизвестно, что сочетание элемента Cu с элементом Si, элементом B и элементом Р или сочетание элемента Cu с элементом Si, элементом B, элементом Р и элементом С могут способствовать нанокристаллизации. Также здесь следует отметить, что элемент Cu является в принципе дорогостоящим и, если содержание Fe составляет 81 ат.% или более, является причиной того, что состав сплава легко становится хрупким или окисляется. Если содержание Cu составляет 0,4 ат.% или менее, нанокристаллизация становится затруднительной. Если содержание Cu составляет 1,4 ат.% или более, предшественник аморфной фазы становится настолько гетерогенным, что гомогенные нанокристаллические структуры не могут быть получены при формировании нанокристаллического сплава на основе Fe, и состав сплава имеет ухудшенные магнитно-мягкие свойства. Соответственно, желательно, чтобы содержание Cu составляло в диапазоне от 0,4 ат.% до 1,4 ат.%. В частности, предпочтительно, чтобы содержание Cu составляло 1,1 ат.% или менее, с учетом хрупкости и окисления состава сплава.

[0018] Между атомом Р и атомом Cu существует большая сила притяжения. Поэтому, если состав сплава имеет специальное отношение элемента Р и элемента Cu, в нем образуются кластеры, имеющие размер 10 нм или менее, в результате чего наноразмерные кластеры делают кристаллы bccFe имеющими микроструктуры при формировании нанокристаллического сплава на основе Fe. Более конкретно, нанокристаллический сплав на основе Fe согласно данному варианту воплощения включает кристаллы bccFe, имеющие средний диаметр частиц 25 нм или менее. В данном варианте воплощения специальное отношение (z/x) содержания Cu (z) к содержанию Р (x) составляет в диапазоне от 0,08 до 0,8. Если отношение z/x выходит за рамки этого диапазона, гомогенные нанокристаллические структуры не могут быть получены, поэтому состав сплава не может иметь хорошие магнитно-мягкие свойства. Предпочтительно, чтобы специальное отношение (z/x) составляло в диапазоне от 0,08 до 0,55, с учетом хрупкости и окисления состава сплава.

[0019] Состав сплава согласно данному варианту воплощения может иметь различные формы. Например, состав сплава может иметь форму непрерывной полосы или может быть сформирован в виде порошка. Непрерывная полоса из такого состава сплава может быть получена с помощью традиционной установки формования, такой как одновалковая установка формования или двухвалковая установка формования, которые используют для формирования аморфной полосы на основе Fe или т.п. Порошковая форма состава сплава может быть получена способом распыления водой или способом распыления газом, либо может быть получена измельчением полосы из состава сплава.

[0020] Особенно предпочтительно, что состав сплава в форме непрерывной полосы способен быть плоским сам по себе при подвергании его испытанию на изгиб на 180 градусов в состоянии перед термообработкой, с учетом требования высокой жесткости. Испытание на изгиб на 180 градусов представляет собой испытание для оценки жесткости, при котором образец сгибают так, чтобы угол сгиба составлял 180 градусов, а радиус сгиба был равен нулю. В результате испытании на изгиб на 180 градусов образец остается плоским (О) или ломается (Х). При описанной ниже оценке образец полосы длиной 3 см сгибают в его центре и проверяют, остается ли образец полосы плоским (О) или ломается (Х).

[0021] Состав сплава согласно настоящему изобретению формуют, получая магнитный сердечник, такой как витой сердечник, слоистый сердечник или порошковый сердечник. Использование полученного таким образом магнитного сердечника позволяет получить узел, такой как трансформатор, индуктор, двигатель или генератор.

[0022] Состав сплава согласно данному варианту воплощения содержит аморфную фазу в качестве основной фазы. Поэтому, когда состав сплава подвергают термообработке в инертной атмосфере, такой как атмосфера газообразного Ar, состав сплава кристаллизуется два раза или более. Температуру, при которой начинается первая кристаллизация, называют «первой температурой начала кристаллизации (Tx1)», а другую температуру, при которой начинается вторая кристаллизация, называют «второй температурой начала кристаллизации (Tx2)». Кроме того, разницу температур ∆T=Tx2-Tx1 составляет разница между первой температурой начала кристаллизации (Tx1) и второй температурой начала кристаллизации (Tx2). Просто термин «температура начала кристаллизации» означает первую температуру начала кристаллизации (Tx1). Эти температуры кристаллизации могут быть оценены в результате термического анализа, который осуществляют с использованием прибора дифференциальной сканирующей калориметрии (ДСК) при условии, что скорость повышения температуры составляет примерно 40°C в минуту.

[0023] Состав сплава согласно данному варианту воплощения подвергают термообработке при условии, что скорость повышения температуры составляет 100°C или более в минуту, и условии, что температура процесса не ниже, чем температура начала кристаллизации, т.е. первая температура начала кристаллизации, так что может быть получен нанокристаллический сплав на основе Fe согласно данному варианту воплощения. Для получения гомогенных нанокристаллических структур при формовании нанокристаллического сплава на основе Fe предпочтительно, чтобы разница ∆T между первой температурой начала кристаллизации (Tx1) и второй температурой начала кристаллизации (Tx2) состава сплава составляла в диапазоне от 100°C до 200°C.

[0024] Полученный таким образом нанокристаллический сплав на основе Fe согласно данному варианту воплощения имеет высокую магнитную проницаемость в 10000 или более и высокую магнитную индукцию насыщения в 1,65 Тл или более. В частности, выбором содержания Р (x), содержания Cu (z) и специального отношения (z/x), а также условий термообработки можно регулировать количество нанокристаллов с тем, чтобы снизить его магнитострикцию насыщения. Для предотвращения ухудшения магнитно-мягких свойств желательно, чтобы его магнитострикция насыщения составляла 10×10-6 или менее. Кроме того, для получения высокой магнитной проницаемости в 20000 или более, его магнитострикция насыщения должна составлять 5×10-6 или менее.

[0025] С использованием нанокристаллического сплава на основе Fe согласно данному варианту воплощения может быть сформован магнитный сердечник, такой как витой сердечник, слоистый сердечник или порошковый сердечник. Использование полученного таким образом магнитного сердечника позволяет получить узел, такой как трансформатор, индуктор, двигатель или генератор.

[0026] Вариант воплощения настоящего изобретения будет описан ниже с большими подробностями со ссылкой на несколько примеров.

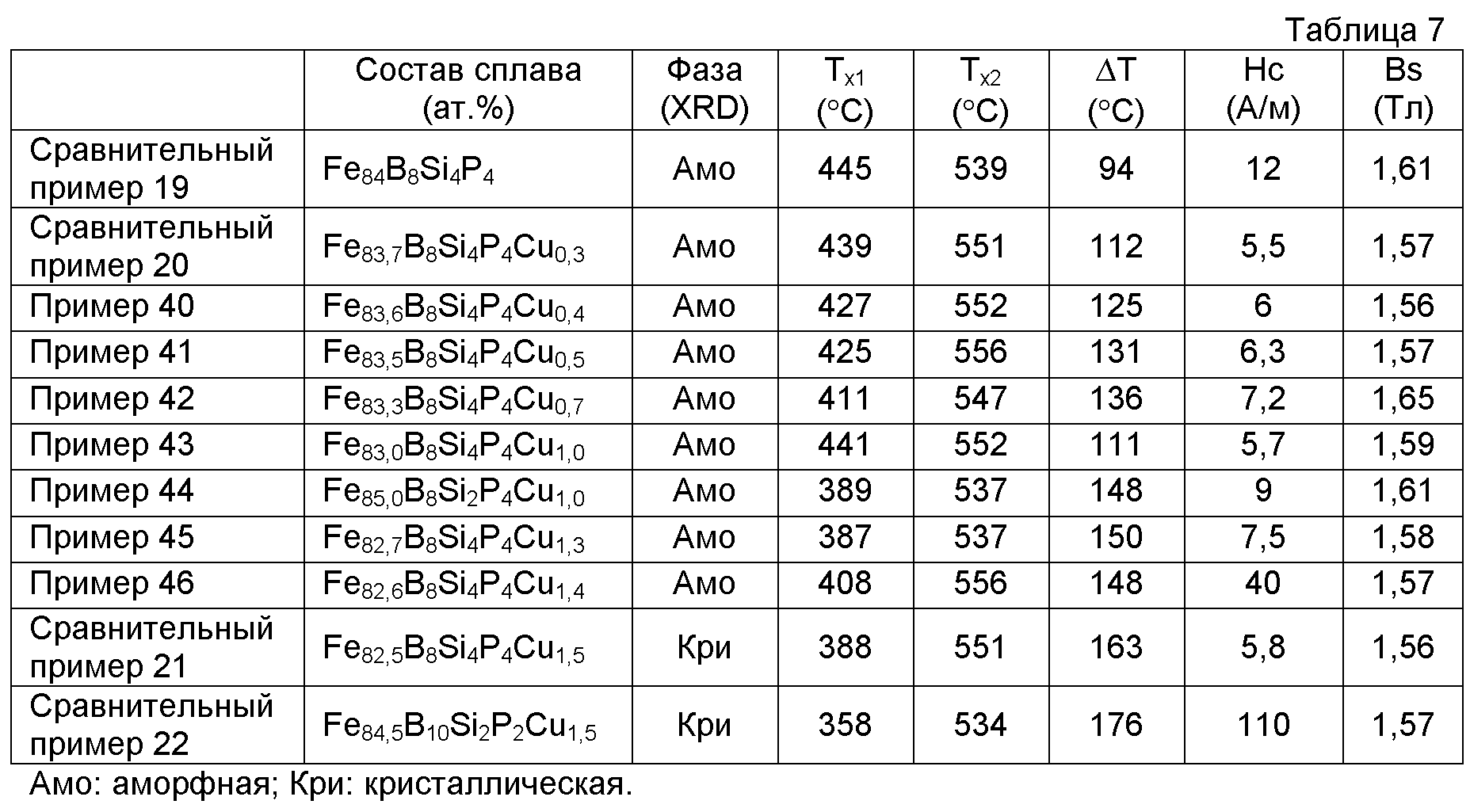

Примеры 1-46 и сравнительные примеры 1-22

[0027] Соответствующим образом отвешивали материалы так, чтобы получить составы сплавов согласно примерам 1-46 настоящего изобретения и сравнительным примерам 1-22, представленным ниже в таблицах 1-7, и подвергали их дуговой плавке. Расплавленные составы сплавов обрабатывали одновалковым способом закалки жидкости в атмосферных условиях таким образом, чтобы получить непрерывные полосы, имеющие различные толщины, ширину примерно 3 мм и длину примерно 5-15 м. При помощи метода рентгеновской дифракции (XRD) осуществляли идентификацию фаз для каждой непрерывной полосы из составов сплавов. Используя дифференциальную сканирующую калориметрию (ДСК), оценивали их первые температуры начала кристаллизации и их вторые температуры начала кристаллизации. Кроме того, составы сплавов из примеров 1-46 и сравнительных примеров 1-22 подвергали процессам термообработки, которые осуществляли при условиях термообработки, приведенных в таблицах 8-14. Магнитную индукцию насыщения Bs каждого из подвергнутых термообработке составов сплавов измеряли, используя магнитометр с вибрирующим образцом (VMS) при магнитном поле 800 кА/м. Коэрцитивность Нс каждого состава сплава измеряли, используя работающий на постоянном токе характериограф BH при магнитном поле 2 кА/м. Магнитную проницаемость µ измеряли, используя анализатор импеданса при условиях 0,4 А/м и 1 кГц. Результаты измерений приведены в таблицах 1-14.

[0028]

[0029]

[0030]

[0031]

[0032]

[0033]

[0034]

[0035]

|

[0036]

|

[0037]

|

[0038]

|

[0039]

|

[0040]

|

[0041]

|

[0042] Как следует из таблиц 1-7, каждый из составов сплавов из примеров 1-46 имеет аморфную фазу в качестве основной фазы после процесса быстрого охлаждения.

[0043] Как следует из таблиц 8-14, каждый из подвергнутых термообработке составов сплавов из примеров 1-46 нанокристаллизован так, что входящая в него фаза bccFe имеет средний диаметр 25 нм или менее. С другой стороны, каждый из подвергнутых термообработке составов сплавов из сравнительных примеров 1-22 имеет различные размеры частиц или гетерогенные размеры частиц, или не являются нанокристаллизованными (в колонках “Средний диаметр” таблиц 8-14 символ “×” обозначает ненанокристаллизованный сплав). Подобные результаты следуют из фиг.1. Графики сравнительных примеров 7, 14 и 15 показывают, что их коэрцитивность Нс становится большей при повышающихся температурах процесса. С другой стороны, графики примеров 5 и 6 включают кривые, на которых их коэрцитивность Нс снижается при повышающихся температурах процесса. Сниженная коэрцитивность Нс обусловлена нанокристаллизацией.

[0044] Обращаясь к фиг.2, состав сплава до термообработки из сравнительного примера 7 имеет первоначальные микрокристаллы, которые имеют диаметры более 10 нм, так что полоса из состава сплава не может быть плоской сама по себе, а ломается при испытании на изгиб на 180 градусов. Обращаясь к фиг.3, состав сплава до термообработки из примера 5 имеет первоначальные микрокристаллы, которые имеют диаметры 10 нм или менее, так что полоса из состава сплава может быть плоской сама по себе при испытании на изгиб на 180 градусов. Кроме того, фиг.3 показывает, что состав сплава после термообработки, т.е. нанокристаллический сплав на основе Fe из примера 5, имеет гомогенные нанокристаллы на основе Fe, которые имеют средний диаметр 15 нм, меньший, чем 25 нм, и обеспечивают свойство высокой коэрцитивности Нс по фиг.1. Другие примеры 1-4, 6-46 аналогичны примеру 5. Каждый из их составов сплавов до термообработки имеет первоначальные микрокристаллы, которые имеют диаметры 10 нм или менее. Каждый из их составов сплавов после термообработки (нанокристаллические сплавы на основе Fe) имеет гомогенные нанокристаллы на основе Fe, которые имеют средний диаметр 15 нм, меньший, чем 25 нм. Поэтому каждый из составов сплавов после термообработки (нанокристаллические сплавы на основе Fe) из примеров 1-46 может обладать свойством высокой коэрцитивности Нс.

[0045] Как следует из таблиц 1-7, каждый из составов сплавов из примеров 1-46 имеет разницу температур начала кристаллизации ∆T (=Tx2-Tx1) в 100°C или более. Состав сплава подвергают термообработке при том условии, чтобы его максимальная мгновенная температура термообработки находилась в диапазоне между его первой температурой начала кристаллизации Tx1 и его второй температурой начала кристаллизации Tx2, так что могут быть получены превосходные магнитно-мягкие свойства (коэрцитивность Нс, магнитная проницаемость µ), как показано в таблицах 1-14. Фиг.4 также показывает, что каждый из составов сплавов из примеров 5, 6, 20 и 44 имеет разницу температур начала его кристаллизации ∆T в 100°C или более. С другой стороны, кривые ДСК на фиг.4 показывают, что составы сплавов из сравнительных примеров 7 и 19 имеют соответственно небольшие разницы температур начала кристаллизации ∆T. Из-за небольших разниц температур начала кристаллизации ∆T составы сплавов после термообработки из сравнительных примеров 7 и 19 имеют худшие магнитно-мягкие свойства. На фиг.4 состав сплава из сравнительного примера 22 имеет большую разницу температур начала кристаллизации ∆T. Однако эта большая разница температур начала кристаллизации ∆T вызвана тем фактом, что его основная фаза представляет собой кристаллическую фазу, как показано в таблице 7. Поэтому состав сплава после термообработки из сравнительного примера 22 имеет худшие магнитно-мягкие свойства.

[0046] Составы сплавов из примеров 1-10 и сравнительных примеров 9 и 10, приведенных в таблицах 8 и 9, соответствуют случаям, когда содержание Fe варьируется от 79 ат.% до 87 ат.%. Каждый из составов сплавов из примеров 1-10, приведенных в таблице 9, имеет магнитную проницаемость µ 10000 или более, магнитную индукцию насыщения Bs 1,65 Тл или более и коэрцитивность Нс 20 А/м или менее. Поэтому диапазон от 79 ат.% до 87 ат.% определяет диапазон условий для содержания Fe. Если содержание Fe составляет 81 ат.% или более, может быть получена магнитная индукция насыщения Bs 1,7 Тл или более. Поэтому предпочтительно, чтобы содержание Fe составляло 81 ат.% или более в такой области, как трансформатор или двигатель, где требуется высокая магнитная индукция насыщения Bs. С другой стороны, содержание Fe в сравнительном примере 9 составляет 78 ат.%. Как показано в таблице 2, состав сплава из сравнительного примера 9 имеет аморфную фазу в качестве своей основной фазы. Однако, как показано в таблице 9, кристаллические частицы после термообработки являются крупными, поэтому его магнитная проницаемость µ и коэрцитивность Нс находятся за пределами вышеупомянутого диапазона свойств из примеров 1-10. Содержание Fe в сравнительном примере 10 составляет 87 ат.%. Состав сплава из сравнительного примера 10 не может образовывать непрерывную полосу. Кроме того, состав сплава из сравнительного примера 10 имеет кристаллическую фазу в качестве своей основной фазы.

[0047] Составы сплавов из примеров 11-17 и сравнительных примеров 11 и 12, приведенных в таблице 10, соответствуют случаям, когда содержание B варьируется от 4 ат.% до 14 ат.%. Каждый из составов сплавов из примеров 11-17, приведенных в таблице 10, имеет магнитную проницаемость µ 10000 или более, магнитную индукцию насыщения Bs 1,65 Тл или более и коэрцитивность Нс 20 А/м или менее. Поэтому диапазон от 5 ат.% до 13 ат.% определяет диапазон условий для содержания B. В частности, предпочтительно, чтобы содержание B составляло 10 ат.% или менее с тем, чтобы состав сплава имел большую разницу температур начала кристаллизации ∆T в 120°C или более, а температура, при которой состав сплава заканчивает плавиться, становится ниже, чем у аморфного сплава Fe. Содержание B в сравнительном примере 11 составляет 4 ат.%, а содержание B в сравнительном примере 12 составляет 14 ат.%. Как показано в таблице 10, составы сплавов из сравнительных примеров 11, 12 обладают после термообработки крупными кристаллическими частицами, поэтому их магнитная проницаемость µ и их коэрцитивность Нс находятся за пределами вышеупомянутого диапазона свойств из примеров 11-17.

[0048] Составы сплавов из примеров 18-25 и сравнительного примера 13, приведенных в таблице 11, соответствуют случаям, когда содержание Si варьируется от 0,1 ат.% до 10 ат.%. Каждый из составов сплавов из примеров 18-25, приведенных в таблице 11, имеет магнитную проницаемость µ 10000 или более, магнитную индукцию насыщения Bs 1,65 Тл или более и коэрцитивность Нс 20 А/м или менее. Поэтому диапазон от 0 ат.% до 8 ат.% (исключая ноль ат.%) определяет диапазон условий для содержания Si. Содержание Si в сравнительном примере 13 составляет 10 ат.%. Состав сплава из сравнительного примера 13 имеет низкую магнитную индукцию насыщения Bs и крупные кристаллические частицы после термообработки, поэтому их магнитная проницаемость µ и их коэрцитивность Нс находятся за пределами вышеупомянутого диапазона свойств из примеров 18-25.

[0049] Составы сплавов из примеров 26-33 и сравнительных примеров 14-17, приведенных в таблице 12, соответствуют случаям, когда содержание Р варьируется от 0 ат.% до 10 ат.%. Каждый из составов сплавов из примеров 26-33, приведенных в таблице 12, имеет магнитную проницаемость µ 10000 или более, магнитную индукцию насыщения Bs 1,65 Тл или более и коэрцитивность Нс 20 А/м или менее. Поэтому диапазон от 1 ат.% до 8 ат.% определяет диапазон условий для содержания Р. В частности, предпочтительно, чтобы содержание Р составляло 5 ат.% или менее с тем, чтобы состав сплава имел большую разницу температур начала кристаллизации ∆T в 120°С или более и имел магнитную индукцию насыщения Bs более 1,7 Тл. Содержание Р в каждом из сравнительных примеров 14-16 составляет 0 ат.%. Составы сплавов из сравнительных примеров 14-16 обладают после термообработки крупными кристаллическими частицами, поэтому их магнитная проницаемость µ и их коэрцитивность Нс находятся за пределами вышеупомянутого диапазона свойств из примеров 26-33. Содержание Р в сравнительном примере 17 составляет 10 ат.%. Состав сплава из сравнительного примера 17 также обладает после термообработки крупными кристаллическими частицами, поэтому его магнитная проницаемость µ и его коэрцитивность Нс находятся за пределами вышеупомянутого диапазона свойств из примеров 26-33.

[0050] Составы сплавов из примеров 34-39 и сравнительного примера 18, приведенных в таблице 13, соответствуют случаям, когда содержание С варьируется от 0 ат.% до 6 ат.%. Каждый из составов сплавов из примеров 34-39, приведенных в таблице 13, имеет магнитную проницаемость µ 10000 или более, магнитную индукцию насыщения Bs 1,65 Тл или более и коэрцитивность Нс 20 А/м или менее. Поэтому диапазон от 0 ат.% до 5 ат.% определяет диапазон условий для содержания С. Здесь следует отметить, что в том случае, если содержание С составляет 4 ат.% или более, непрерывная полоса имеет толщину большую, чем 30 мкм, как в примере 38 или 39, так что ей затруднительно быть плоской самой по себе при испытании на изгиб на 180 градусов. Поэтому предпочтительно, чтобы содержание С составляло 3 ат.% или менее. Содержание С в сравнительном примере 18 составляет 6 ат.%. Состав сплава из сравнительного примера 18 обладает после термообработки крупными кристаллическими частицами, поэтому его магнитная проницаемость µ и его коэрцитивность Нс находятся за пределами вышеупомянутого диапазона свойств из примеров 34-39.

[0051] Составы сплавов из примеров 40-46 и сравнительных примеров 19-22, приведенных в таблице 14, соответствуют случаям, когда содержание Cu варьируется от 0 ат.% до 1,5 ат.%. Каждый из составов сплавов из примеров 40-46, приведенных в таблице 14, имеет магнитную проницаемость µ 10000 или более, магнитную индукцию насыщения Bs 1,65 Тл или более и коэрцитивность Нс 20 А/м или менее. Поэтому диапазон от 0,4 ат.% до 1,4 ат.% определяет диапазон условий для содержания Cu. Содержание Cu в сравнительном примере 19 составляет 0 ат.%, а содержание Cu в сравнительном примере 20 составляет 0,3 ат.%. Составы сплавов из сравнительных примеров 19 и 20 обладают после термообработки крупными кристаллическими частицами, поэтому их магнитная проницаемость µ и их коэрцитивность Нс находятся за пределами вышеупомянутого диапазона свойств из примеров 40-46. Содержание Cu в каждом из сравнительных примеров 21 и 22 составляет 1,5 ат.%. Составы сплавов из сравнительных примеров 21 и 22 также обладают после термообработки крупными кристаллическими частицами, поэтому их магнитная проницаемость µ и их коэрцитивность Нс находятся за пределами вышеупомянутого диапазона свойств из примеров 40-46. Кроме того, составы сплавов в каждом из сравнительных примеров 21 и 22 содержат в качестве своей основной фазы не аморфную фазу, а кристаллическую фазу.

[0052] Что касается каждого из нанокристаллических сплавов на основе Fe, полученных с использованием составов сплавов из примеров 1, 2, 5, 6 и 44, их магнитострикцию насыщения измеряли тензометрическим способом. В результате, нанокристаллические сплавы на основе Fe из примеров 1, 2, 5, 6 и 44 имели магнитострикцию насыщения 8,2×10-6, 5,3×10-5, 3,8×10-6, 3,1×10-6 и 2,3×10-6 соответственно. С другой стороны, магнитострикция насыщения аморфного Fe составляет 27×10-6, а нанокристаллический сплав на основе Fe из JP-A 2007-270271 (Патентный документ 1) имеет магнитострикцию насыщения 14×10-6. По сравнению с ним нанокристаллические сплавы на основе Fe из примеров 1, 2, 5, 6 и 44 имеют намного меньшую магнитострикцию для того, чтобы иметь высокую магнитную проницаемость, низкую коэрцитивность и низкие потери в сердечнике. Иными словами, пониженная магнитострикция насыщения способствует улучшению магнитно-мягких свойств и подавлению шума или вибрации. Поэтому желательно, чтобы магнитострикция насыщения составляла 10×10-6 или менее. В частности, для получения магнитной проницаемости 20000 или более предпочтительно, чтобы магнитострикция насыщения составляла 5×10-6 или менее.

Примеры 47-55 и сравнительные примеры 23-25

[0053] Соответствующим образом отвешивали материалы так, чтобы получить составы сплавов согласно примерам 47-55 настоящего изобретения и сравнительным примерам 23-25, приведенным ниже в таблице 15, и плавили их с помощью процесса высокочастотного индукционного плавления. Расплавленные составы сплавов обрабатывали одновалковым способом закалки жидкости в атмосферных условиях таким образом, чтобы получить непрерывные полосы, которые имели толщины примерно 20 мкм и примерно 30 мкм, ширину примерно 15 мм и длину примерно 10 м. При помощи метода рентгеновской дифракции осуществляли идентификацию фаз для каждой из непрерывных полос из составов сплавов. Жесткость каждой непрерывной полосы оценивали по испытанию на изгиб на 180 градусов. Для каждой непрерывной полосы с толщиной примерно 20 мкм оценивали первую температуру начала кристаллизации и вторую температуру начала кристаллизации с помощью дифференциальной сканирующей калориметрии (ДСК). Кроме того, для примеров 47-55 и сравнительных примеров 23-25 составы сплавов толщиной примерно 20 мкм повергали процессам термообработки, которые осуществляли при условиях термообработки, приведенных в таблице 16. Магнитную индукцию насыщения Bs каждого подвергнутого термообработке состава сплава измеряли, используя магнитометра с вибрирующим образцом (VMS) при магнитном поле 800 кА/м. Коэрцитивность Нс каждого состава сплава измеряли, используя работающий на постоянном токе характериограф BH при магнитном поле 2 кА/м. Результаты измерений приведены в таблицах 15 и 16.

[0054]

|

[0055]

|

[0056] Как следует из таблицы 15, каждая из непрерывных полос толщиной примерно 20 мкм, сформированная из составов сплавов согласно примерам 47-55, содержит аморфную фазу в качестве основной фазы после процесса быстрого охлаждения и способна быть плоской сама по себе после испытания на изгиб на 180 градусов.

[0057] Составы сплавов из примеров 47-55 и сравнительных примеров 23, 24, приведенных в таблице 16, соответствуют случаям, когда специальное отношение z/x варьируется от 0,06 до 1,2. Каждый из составов сплавов из примеров 47-55, приведенных в таблице 16, имеет магнитную проницаемость µ 10000 или более, магнитную индукцию насыщения Bs 1,65 Тл или более и коэрцитивность Нс 20 А/м или менее. Поэтому диапазон от 0,08 до 0,8 определяет диапазон условий для специального отношения z/x. Как следует из примеров 52-54, в том случае, если специальное отношение z/x превышает 0,55, полоса толщиной примерно 30 мкм становится хрупкой, частично ломаясь (∆) или полностью ломаясь (x) при испытании на изгиб на 180 градусов. Поэтому предпочтительно, чтобы специальное отношение z/x составляло 0,55 или менее. Аналогично, поскольку полоса становится хрупкой, если содержание Cu превышает 1,1 ат.%, предпочтительно, чтобы содержание Cu составляло 1,1 ат.% или менее.

[0058] Составы сплавов из примеров 47-55 и сравнительного примера 23, приведенных в таблице 16, соответствуют случаям, когда содержание Si варьируется от 0 до 4 ат.%. Каждый из составов сплавов из примеров 47-55, приведенных в таблице 16, имеет магнитную проницаемость µ 10000 или более, магнитную индукцию насыщения Bs 1,65 Тл или более и коэрцитивность Нс 20 А/м или менее. Поэтому понятно, что диапазон более 0 ат.% определяет диапазон условий для содержания Si, как упомянуто выше. Как следует из примеров 49-53, если содержание Si составляет менее 2 ат.%, состав сплава становится кристаллизованным и становится хрупким, из-за чего формирование более толстой непрерывной полосы затруднительно. Поэтому из соображений жесткости предпочтительно, чтобы содержание Si составляло 2 ат.% или более.

[0059] Составы сплавов из примеров 47-55 и сравнительных примеров 23-25, приведенных в таблице 16, соответствуют случаям, когда содержание Р варьируется от 0 до 4 ат.%. Каждый из составов сплавов из примеров 47-55, приведенных в таблице 16, имеет магнитную проницаемость µ 10000 или более, магнитную индукцию насыщения Bs 1,65 Тл или более и коэрцитивность Нс 20 А/м или менее. Поэтому понятно, что диапазон более 1 ат.% определяет диапазон условий для содержания Р, как упомянуто выше. Как следует из примеров 52-55, если содержание Р составляет менее 2 ат.%, состав сплава становится кристаллизованным и становится хрупким, поэтому формирование более толстой непрерывной полосы затруднительно. Поэтому из соображений жесткости предпочтительно, чтобы содержание Р составляло 2 ат.% или более.

Примеры 56-64 и сравнительный пример 26

[0060] Соответствующим образом отвешивали материалы так, чтобы получить составы сплавов согласно примерам 56-64 настоящего изобретения и сравнительному примеру 26, приведенным ниже в таблице 17, и подвергали их дуговой плавке. Расплавленные составы сплавов обрабатывали одновалковым способом закалки жидкости в атмосферных условиях таким образом, чтобы получить непрерывные полосы, имеющие различные толщины, ширину примерно 3 мм и длину примерно 5-15 м. При помощи метода рентгеновской дифракции осуществляли идентификацию фаз для каждой из непрерывных полос из составов сплавов. Их первые температуры начала кристаллизации и их вторые температуры начала кристаллизации оценивали с помощью дифференциальной сканирующей калориметрии (ДСК). Кроме того, в примерах 56-64 и сравнительном примере 26 составы сплавов повергали процессам термообработки, которые осуществляли при условиях термообработки, приведенных в таблице 18. Магнитную индукцию насыщения Bs каждого из подвергнутых термообработке составов сплавов измеряли, используя магнитометр с вибрирующим образцом (VMS) при магнитном поле 800 кА/м. Коэрцитивность Нс каждого состава сплава измеряли, используя работающий на постоянном токе характериограф BH при магнитном поле 2 кА/м. Магнитную проницаемость μ измеряли, используя анализатор импеданса при условиях 0,4 А/м и 1 кГц. Результаты измерений приведены в таблицах 17 и 18.

[0061]

[0062]

|

[0063] Как следует из таблицы 17, каждый из составов сплавов в примерах 56-64 содержит аморфную фазу в качестве основной фазы после процесса быстрого охлаждения.

[0064] Составы сплавов из примеров 56-64 и сравнительного примера 26, приведенных в таблице 18, соответствуют случаям, когда содержание Fe частично заменено элементами Nb, Cr, Co, Ni и Al. Каждый из составов сплавов из примеров 56-64, приведенных в таблице 18, имеет магнитную проницаемость µ 10000 или более, магнитную индукцию насыщения Bs 1,65 Тл или более и коэрцитивность Нс 20 А/м или менее. Поэтому диапазон от 0 ат.% до 3 ат.% определяет допустимый диапазон замены для содержания Fe. Замененное содержание Fe в сравнительном примере 26 составляет 4 ат.%. Состав сплава из сравнительного примера 26 имеет низкую магнитную индукцию насыщения Bs, выходящую за пределы вышеупомянутого диапазона свойств из примеров 56-64.

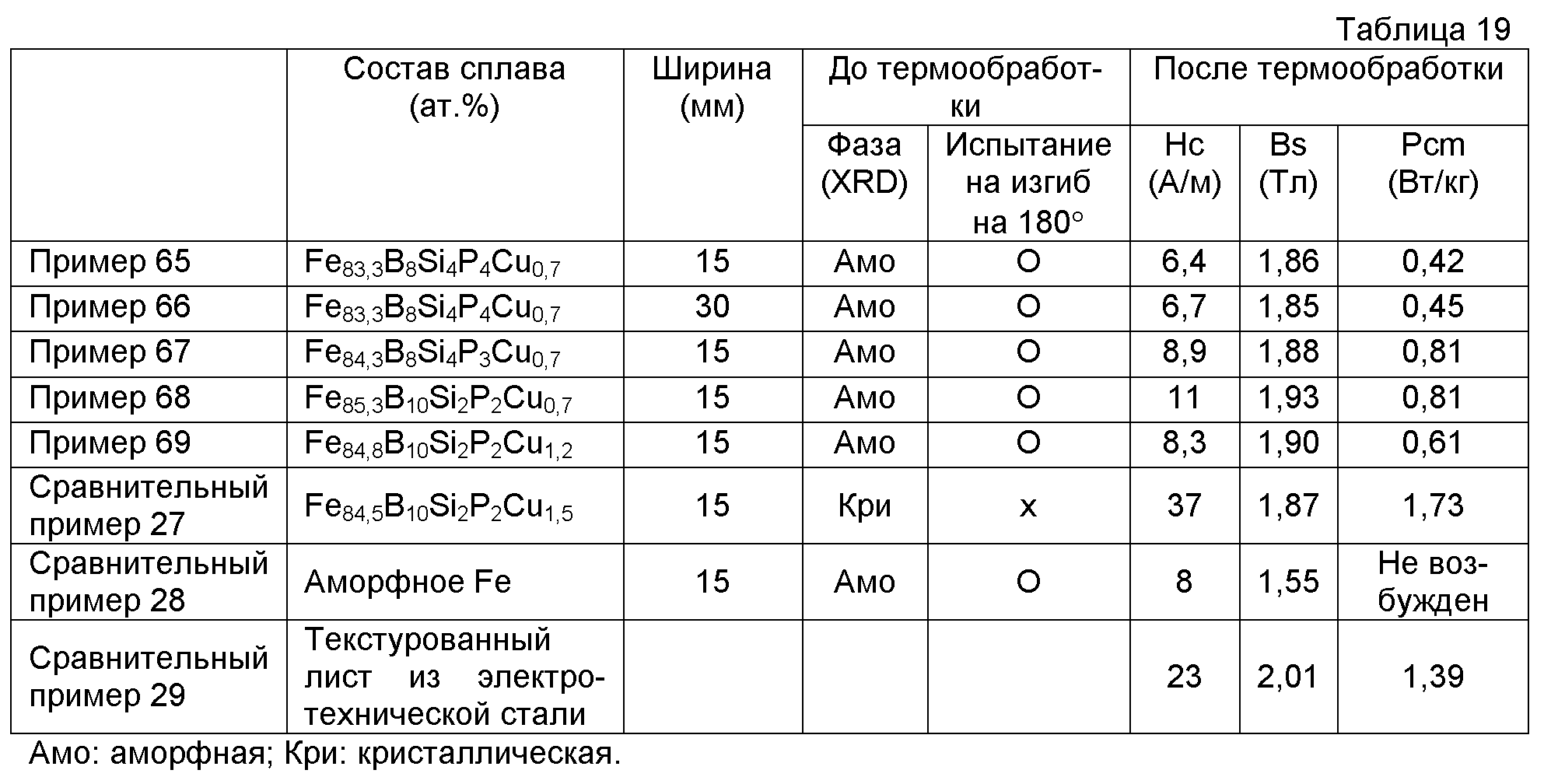

Примеры 65-69 и сравнительные примеры 27-29

[0065] Соответствующим образом отвешивали материалы так, чтобы получить составы сплавов согласно примерам 65-69 настоящего изобретения и сравнительным примерам 27-29, приведенным ниже в таблице 19, и плавили их с помощью процесса высокочастотного индукционного плавления. Расплавленные составы сплавов обрабатывали одновалковым способом закалки жидкости в атмосферных условиях таким образом, чтобы получить непрерывные полосы толщиной 25 мкм, шириной 15 или 30 мм и длиной примерно 10-30 м. При помощи метода рентгеновской дифракции осуществляли идентификацию фаз для каждой из непрерывных полос из составов сплавов. Жесткость каждой непрерывной полосы оценивали по испытанию на изгиб на 180 градусов. Кроме того, составы сплавов из примеров 65 и 66 подвергали процессам термообработки, которые осуществляли при условиях термообработки 475°С×10 минут. Подобным образом составы сплавов из примеров 67-69 и сравнительного примера 27 подвергали процессам термообработки, которые осуществляли при условиях термообработки 450°С×10 минут, а состав сплава из сравнительного примера 28 подвергали процессу термообработки, который осуществляли при условиях термообработки 425°С×30 минут. Магнитную индукцию насыщения Bs каждого из подвергнутых термообработке составов сплавов измеряли, используя магнитометр с вибрирующим образцом (VMS) при магнитном поле 800 кА/м. Коэрцитивность Нс каждого состава сплава измеряли, используя работающий на постоянном токе характериограф BH при магнитном поле 2 кА/м. Потери в сердечнике каждого состава сплава измеряли, используя работающий на переменном токе анализатор BH при условиях возбуждения 50 Гц и 1,7 Тл. Результаты измерений приведены в таблице 19.

[0066]

[0067] Как следует из таблицы 19, каждый из составов сплавов в примерах 65-69 содержит аморфную фазу в качестве основной фазы после процесса быстрого охлаждения и способен быть плоским сам по себе после испытания на изгиб на 180 градусов.

[0068] Кроме того, каждый из нанокристаллических сплавов на основе Fe, полученных термообработкой составов сплавов из примеров 65-69, имеет магнитную индукцию насыщения Bs 1,65 Тл или более и коэрцитивность Нс 20 А/м или менее. Более того, каждый из нанокристаллических сплавов на основе Fe из примеров 65-69 может быть возбужден при условии возбуждении 1,7 Тл и имеет более низкие потери в сердечнике, чем лист из электротехнической стали. Поэтому их использование позволяет получить магнитные узел или устройство, обладающие свойством низких потерь энергии.

Примеры 70-74 и сравнительные примеры 30, 31

[0069] Соответствующим образом отвешивали материалы Fe, Si, B, P и Cu так, чтобы получить составы сплавов Fe84,8B10Si2P2Cu1,2, и плавили их с помощью процесса высокочастотного индукционного плавления. Расплавленные составы сплавов обрабатывали одновалковым способом закалки жидкости в атмосферных условиях таким образом, чтобы получить непрерывные полосы толщиной примерно 25 мкм, шириной 15 мм и длиной примерно 30 м. Результаты идентификации фаз методом рентгеновской дифракции показывают, что каждая непрерывная полоса из составов сплавов содержала аморфную фазу в качестве своей основной фазы. Кроме того, каждая непрерывная полоса может быть плоской сама по себе после испытания на изгиб на 180 градусов. Затем составы сплавов подвергали процессам термообработки, которые осуществляли при условиях термообработки, при которых держатель выдерживали при 450°С×10 минут, а скорость повышения их температуры составляла в диапазоне от 60 до 1200°С в минуту. Таким образом получили образцы сплавов согласно примерам 70-74 и сравнительному примеру 30. Также в качестве сравнительного примера 31 приготовили текстурованный лист из электротехнической стали. Магнитную индукцию насыщения Bs каждого из подвергнутых термообработке составов сплавов измеряли, используя магнитометр с вибрирующим образцом (VMS) при магнитном поле 800 кА/м. Коэрцитивность Нс каждого состава сплава измеряли, используя работающий на постоянном токе характериограф BH при магнитном поле 2 кА/м. Потери в сердечнике каждого состава сплава измеряли, используя работающий на переменном токе анализатор BH при условиях возбуждения 50 Гц и 1,7 Тл. Результаты измерений приведены в таблице 20.

[0070]

|

[0071] Как следует из таблицы 20, каждый из нанокристаллических сплавов на основе Fe, полученных термообработкой составов сплавов из примеров 65-69 при скорости повышения температуры 100°С в минуту или более, имеет магнитную индукцию насыщения Bs 1,65 Тл или более и коэрцитивность Нс 20 А/м или менее. Более того, каждый из нанокристаллических сплавов на основе Fe может быть возбужден при условии возбуждении 1,7 Тл и имеет более низкие потери в сердечнике, чем лист из электротехнической стали.

Примеры 75-78 и сравнительные примеры 32, 33

[0072] Соответствующим образом отвешивали материалы Fe, Si, B, P и Cu так, чтобы получить составы сплавов Fe83,8B8Si4P4Cu0,7, и плавили их с помощью процесса высокочастотного индукционного плавления для получения лигатуры. Лигатуру обрабатывали одновалковым способом закалки жидкости таким образом, чтобы получить непрерывную полосу толщиной примерно 25 мкм, шириной 15 мм и длиной примерно 30 м. Непрерывную полосу подвергали процессу термообработки, который осуществляли в атмосфере Ar при условиях 300°С×10 минут. Подвергнутую термообработке непрерывную полосу дробили, получая порошки из примера 75. Порошки из примера 75 имели диаметры 150 мкм или менее. Кроме того, порошки и эпоксидную смолу смешивали так, что содержание эпоксидной смолы составляло 4,5 вес.%. Смесь пропускали через сито с размером ячейки 500 мкм так, чтобы получить гранулированные порошки, которые имели диаметры 500 мкм или менее. Затем, при помощи пресс-формы, имевшей внутренний диаметр 8 мм и наружный диаметр 13 мм, гранулированные порошки формовали при условии поверхностного давления 7000 кгс/см2 так, чтобы получить формованное тело, имевшее тороидальную форму высотой 5 мм. Полученное таким образом формованное тело отверждали в атмосфере азота при условиях 150°С×2 часа. Кроме того, формованное тело и порошки подвергали процессам термообработки в атмосфере Ar при условиях 450°С×10 минут.

[0073] Соответствующим образом отвешивали материалы Fe, Si, B, P и Cu так, чтобы получить составы сплавов Fe83,8B8Si4P4Cu0,7, и плавили их с помощью процесса высокочастотного индукционного плавления для получения лигатуры. Лигатуру обрабатывали методом распыления водой, получая порошки из примера 76. Порошки из примера 76 имели средний диаметр 20 мкм. Кроме того, порошки из примера 76 подвергали воздушной классификации, получая порошки из примеров 77 и 78. Порошки из примера 77 имели средний диаметр 10 мкм, а порошки из примера 78 имели средний диаметр 3 мкм. Вышеупомянутые порошки из каждого из примеров 76, 77 или 78 смешивали с эпоксидной смолой так, что содержание эпоксидной смолы составляло 4,5 вес.%. Их смесь пропускали через сито с размером ячейки 500 мкм так, чтобы получить гранулированные порошки, которые имели диаметры 500 мкм или менее. Затем при помощи пресс-формы, имевшей внутренний диаметр 8 мм и наружный диаметр 13 мм, гранулированные порошки формовали при условии поверхностного давления 7000 кгс/см2 так, чтобы получить формованное тело, имевшее тороидальную форму высотой 5 мм. Полученное таким образом формованное тело отверждали в атмосфере азота при условиях 150°С×2 часа. Кроме того, формованное тело и порошки подвергали процессам термообработки в атмосфере Ar при условиях 450°С×10 минут.

[0074] Аморфный сплав на основе Fe и сплав Fe-Si-Cr обрабатывали методом распыления водой для получения порошков из сравнительных примеров 32 и 33 соответственно. Порошки каждого из сравнительных примеров 32 и 33 имели средний диаметр 20 мкм. Эти порошки обрабатывали далее, как и в примерах 75-78.

[0075] При помощи дифференциальной сканирующей калориметрии (ДСК) измеряли величины тепловых эффектов у полученных порошков при их первых пиках кристаллизации, а затем сравнивали их с такими же величинами у непрерывной полосы из единственной аморфной фазы, таким образом рассчитывая каждую аморфную долю, т.е. долю аморфной фазы в каждом сплаве. Также измеряли магнитную индукцию насыщения Bs и коэрцитивность Нс каждого из подвергнутых термообработке порошковых сплавов, используя магнитометр с вибрирующим образцом (VMS) при магнитном поле 800 кА/м. Потери в сердечнике каждого формованного тела измеряли, используя работающий на переменном токе анализатор BH при условиях возбуждения 300 кГц и 50 мТл. Результаты измерений приведены в таблице 21.

[0076]

[0077] Как следует из таблицы 21, каждый из составов сплавов из примеров 75-78 содержит нанокристаллы после процессов термообработки, при этом в каждом из примеров 75-78 нанокристаллы имеют средний диаметр 25 нм или менее. Кроме того, каждый из составов сплавов из примеров 75-78 имеет высокую магнитную индукцию насыщения Bs и низкую коэрцитивность Нс по сравнению со сравнительными примерами 32, 33. Каждый из порошковых сердечников, сформованных с использованием соответствующих порошков из примеров 75-78, также имеет высокую магнитную индукцию насыщения Bs и низкую коэрцитивность Нс по сравнению со сравнительными примерами 32, 33. Поэтому их использование позволяет получить магнитные узел или устройство, которые являются небольшими в размерах и обладают высокой эффективностью.

[0078] Каждый состав сплава может быть частично кристаллизован до процесса термообработки при условии, что состав сплава после процесса термообработки содержит нанокристаллы, имеющие средний диаметр 25 нм. Однако, как следует из примеров 76-78, предпочтительно, чтобы аморфная доля была высокой для того, чтобы получить низкую коэрцитивность и низкие потери в сердечнике.