Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ОБЪЕДИНЕННОГО ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО ПОТОКА И ЖИДКИХ УГЛЕВОДОРОДНЫХ ПОТОКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Вид РИД

Изобретение

В настоящем изобретении разработан способ получения объединенного газообразного углеводородного потока и одного или нескольких жидких углеводородных потоков, по меньшей мере, из двух многофазных углеводородных потоков, и устройство для его осуществления.

В контексте настоящего изобретения многофазный поток содержит, по меньшей мере, паровую фазу и жидкую фазу, а также необязательно твердую фазу, которые существуют совместно.

Указанные многофазные потоки могут добываться из углеводородных скважин, таких как скважины природного газа, в виде многофазного углеводородного потока. Многофазный углеводородный поток может содержать различные компоненты, в том числе разнообразные углеводороды, воду, CO2, сульфиды, такие как H2S, и другие элементы или соединения.

Традиционно, многофазные углеводородные потоки могут транспортироваться на большие расстояния из одной или нескольких углеводородных скважин в углеводородном продуктивном пласте в устройство, в котором многофазные потоки собираются и перерабатываются. Например, такая схема может быть применима, когда углеводородные скважины расположены на некотором расстоянии от берега, и для транспорта многофазного углеводородного потока на технологическую установку, находящуюся на берегу, необходим трубопровод.

Продуктивные скважины, находящиеся в одном и том же углеводородном продуктивном пласте или в разных углеводородных продуктивных пластах, могут выдавать многофазные потоки, имеющие существенно различающиеся характеристики по показателям состава и свойств, таким как температура и давление. В случае необходимости транспорта таких многофазных потоков на большие расстояния до того, как может быть проведено разделение компонентов, в связи с экономическими ограничениями, может потребоваться, чтобы указанные многофазные потоки различного состава транспортировались в одном и том же трубопроводе, в объединенном потоке. Затем должно быть осуществлено разделение компонентов объединенного потока. Установка разделения может иметь один или несколько одинаковых разделяющих технологических линий, которые эксплуатируются параллельно, с целью обработки объединенного потока.

В случае, когда скважина (скважины) находятся на значительном расстоянии от установки разделения, различные многофазные потоки из углеводородных скважин различного типа, которые могут находиться в одном или различных углеводородных продуктивных пластах, могут транспортироваться вместе, в одном и том же трубопроводе для того, чтобы снизить затраты и способствовать повышению экономической эффективности при добыче углеводородов. Для использования единственного протяженного трубопровода требуется, чтобы одинаковые методы (или способ), используемые для обеспечения соответствующего течения многофазного потока в трубопроводе, обязательно применялись для всех различных многофазных потоков, транспортируемых в трубопроводе, если любые стадии рассматриваются полностью. Указанные методы известны из уровня техники, как “методы обеспечения потока”. Например, трубопровод может быть изолирован, нагрет или может содержать ингибитор образования гидратов, добавляемый в многофазные потоки, которые транспортируются в трубопроводе, чтобы минимизировать образование гидратов в процессе перемещения в технологическую установку. На месторождении Ormen Lange в Норвежском море применяется указанная система обеспечения потока, которая описана в журнале: Journal of Petroleum Technology, August 2007, стр.51-61, где ингибитор образования гидратов добавляется в многофазный поток.

Кроме того, в некоторых углеводородных продуктивных пластах могут добываться многофазные углеводородные потоки из различных скважин при различном давлении. В указанных случаях повышенное давление многофазного потока обычно сбрасывается для того, чтобы такой поток можно было добавлять в многофазный поток с пониженным давлением и транспортировать по одному трубопроводу. Обычно при этом возникает необходимость повторного сжатия, по меньшей мере, газообразного компонента многофазного потока на технологической установке с использованием компрессора для истощенной скважины.

В первом аспекте настоящего изобретения разработан способ получения объединенного газообразного углеводородного потока и жидких углеводородных потоков, по меньшей мере, из двух многофазных углеводородных потоков, который включает, по меньшей мере, стадии:

(1) использование первой технологической линии, содержащей первый трубопровод для первого многофазного углеводородного потока из одной или нескольких первых углеводородных скважин, первый приемный сепаратор, который разделяет первый многофазный углеводородный поток, чтобы получить первый газообразный углеводородный поток и первый жидких углеводородный поток, и первый сепаратор низкого давления, который разделяет первый жидкий углеводородный поток, чтобы получить первый конденсатный сырьевой поток и первый головной газообразный углеводородный поток;

(2) использование второй технологической линии, содержащей второй трубопровод, для второго многофазного углеводородного потока из одной или нескольких вторых углеводородных скважин, второй приемный сепаратор, который разделяет второй многофазный углеводородный поток, чтобы получить второй газообразный углеводородный поток и второй жидкий углеводородный поток, второй сепаратор низкого давления, который разделяет второй жидкий углеводородный поток, чтобы получить второй конденсатный сырьевой поток и второй головной газообразный углеводородный поток; и

(3) объединение второго газообразного углеводородного потока, ниже по ходу потока от второй технологической линии, с первым газообразным углеводородным потоком, ниже по ходу потока от второй технологической линии, после необязательного сжатия в компрессоре для истощенной скважины чтобы получить объединенный газообразный углеводородный поток;

причем первая технологическая линия структурно отличается от второй технологической линии, таким образом, что в первой и второй линии создаются различные технологические условия.

Во втором аспекте настоящего изобретения разработано устройство для получения объединенного газообразного углеводородного потока и жидких углеводородных потоков, из, по меньшей мере, двух многофазных углеводородных потоков, которое включает:

- первую технологическую линию, содержащую первый трубопровод, для первого многофазного углеводородного потока, соединенный с первым входным патрубком первого приемного сепаратора, причем в указанном первом приемном сепараторе имеется первый выходной патрубок для первого газообразного углеводородного потока и второй выходной патрубок для первого жидкого углеводородного потока, указанный второй выходной патрубок соединен с первым входным патрубком первого сепаратора низкого давления, причем в указанном первом сепараторе низкого давления имеется первый выходной патрубок для первого сырьевого конденсатного потока, и второй выходной патрубок для первого головного газообразного углеводородного потока; и

- вторую технологическую линию, содержащую второй трубопровод для второго многофазного углеводородного потока, соединенный с первым входным патрубком второго приемного сепаратора, причем в указанном втором приемном сепараторе имеется первый выходной патрубок для второго газообразного углеводородного потока и второй выходной патрубок для второго жидкого углеводородного потока, указанный второй выходной патрубок соединен с первым входным патрубком второго сепаратора низкого давления, причем в указанном втором сепараторе низкого давления имеется первый выходной патрубок для второго сырьевого конденсатного потока, и второй выходной патрубок для второго головного газообразного углеводородного потока;

причем первый выходной патрубок второго приемного сепаратора и первый выходной патрубок первого приемного сепаратора соединены по текущей среде, ниже по ходу потока, от первой и второй технологических линий, чтобы получить линию объединенного газообразного углеводородного потока, причем первая технологическая линия структурно отличается от второй технологической линии, таким образом, при эксплуатации в первой и второй линии создаются различные технологические условия.

Теперь варианты осуществления настоящего изобретения будут описаны только с помощью примера, и со ссылкой на сопроводительные не ограничивающие объем изобретения чертежи, в которых:

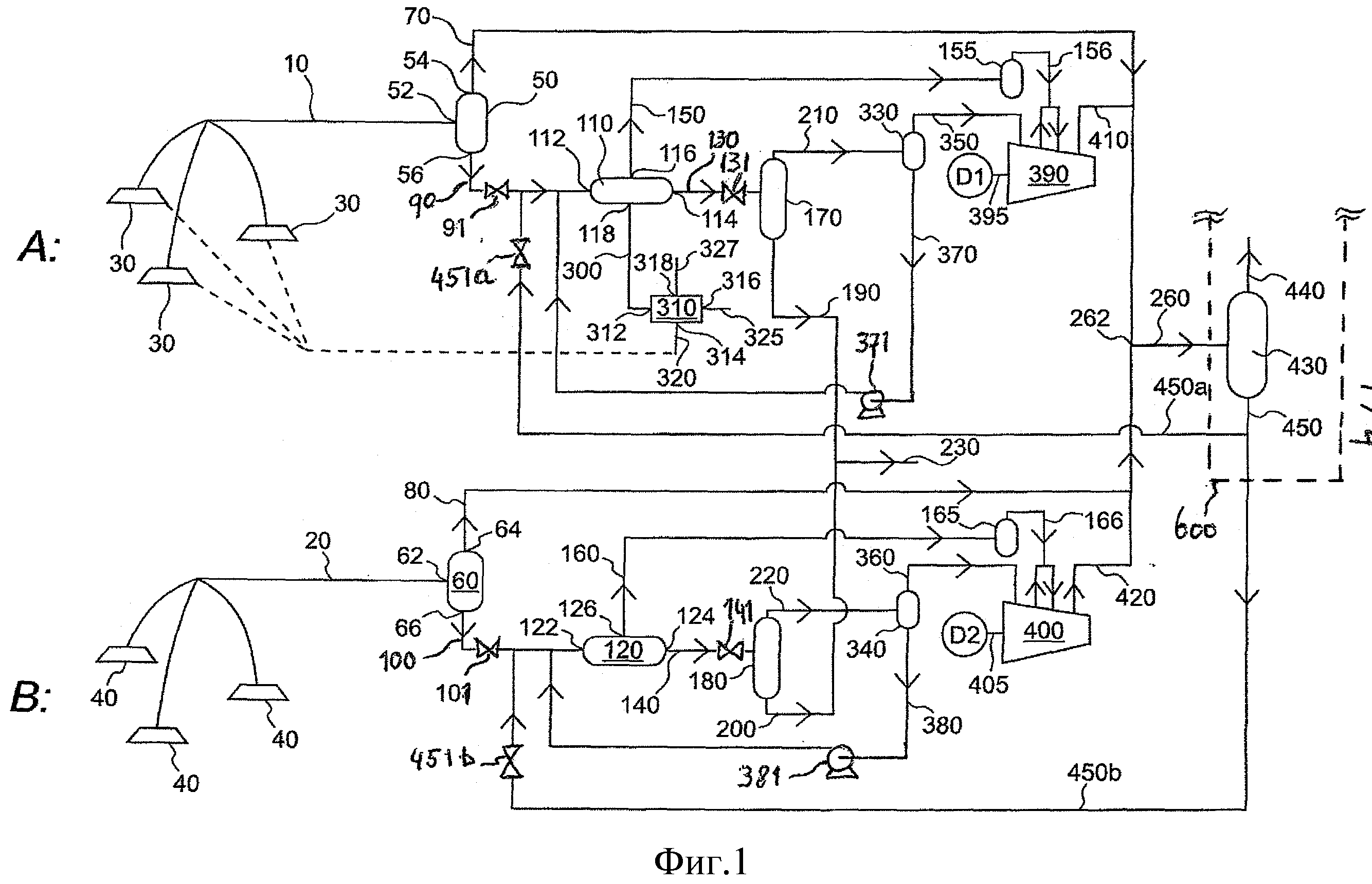

На фигуре 1 показана первая технологическая схема варианта осуществления способа и устройства согласно изобретению, в котором первый многофазный углеводородный поток содержит ингибитор образования гидратов при условии, что первая технологическая линия содержит устройство регенерации ингибитора образования гидратов.

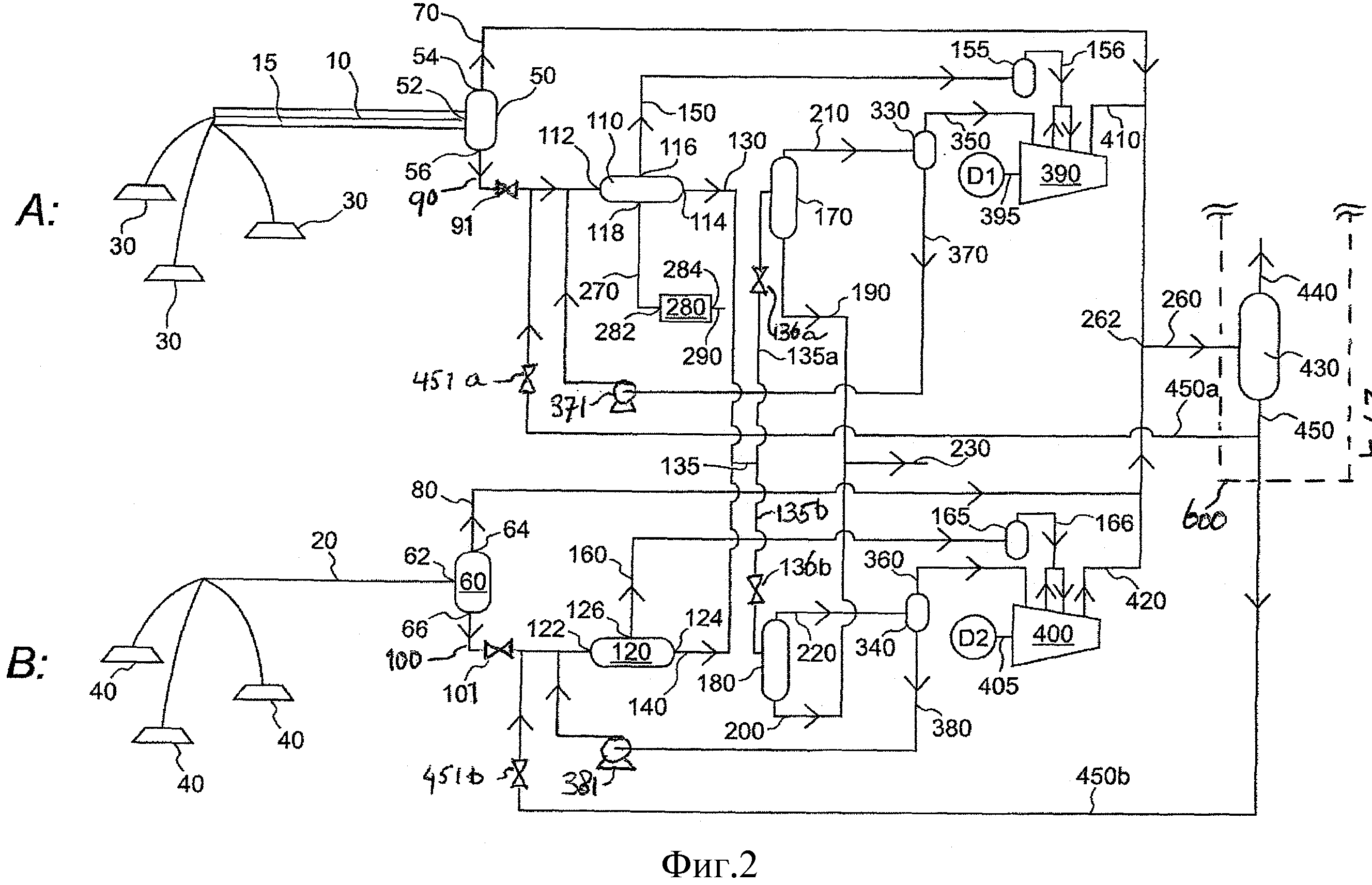

На фигуре 2 показана вторая технологическая схема второго варианта осуществления способа и устройства согласно изобретению, в котором первый трубопровод первой технологической линии нагревается или изолируется, чтобы свести к минимуму образование гидрата.

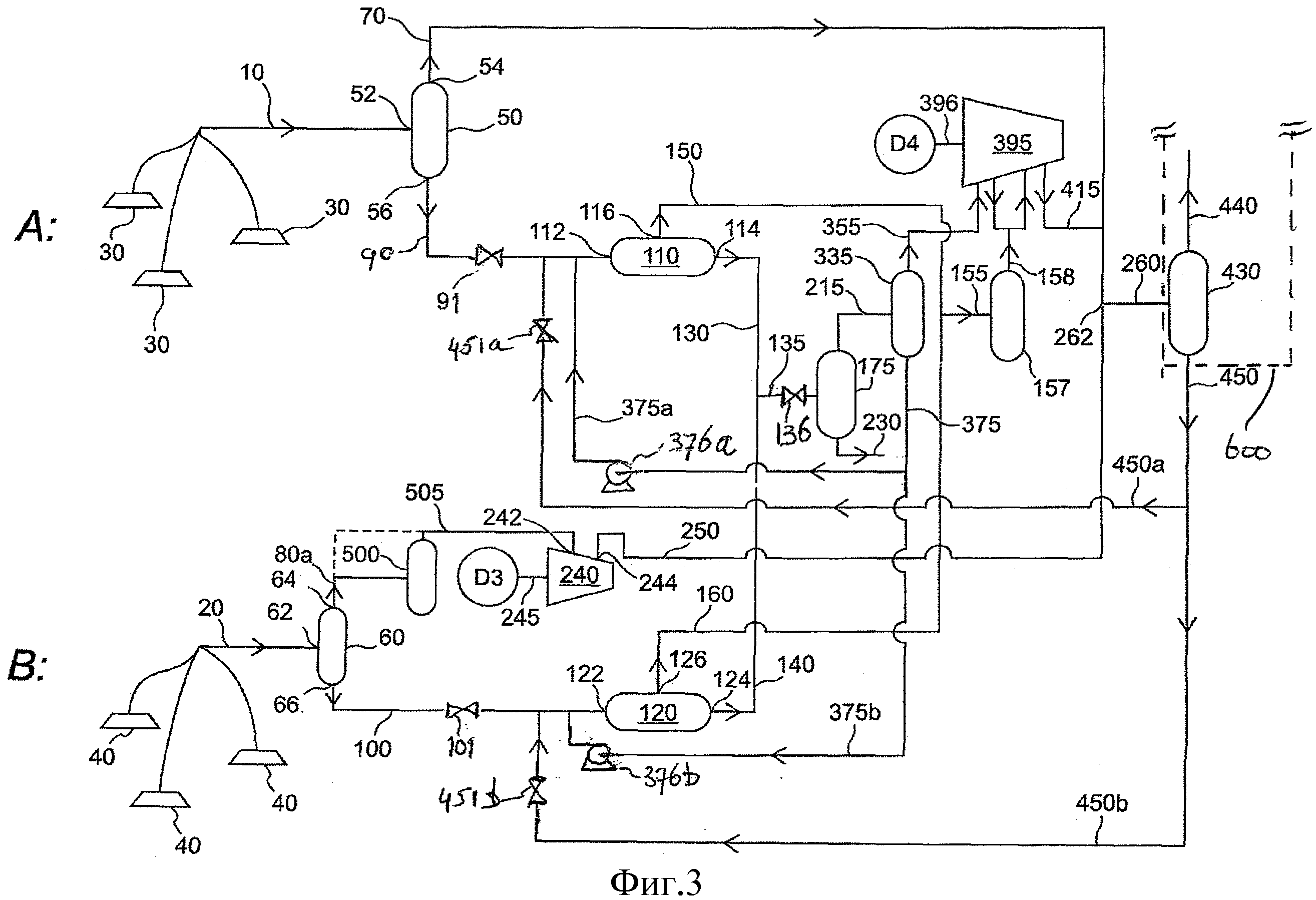

На фигуре 3 показана технологическая схема третьего варианта осуществления способа и устройства согласно изобретению, в котором второй многофазный углеводородный поток находится под более низким давлением, чем давление первого многофазного углеводородного потока при условии, что вторая технологическая линия содержит компрессор для истощенной скважины.

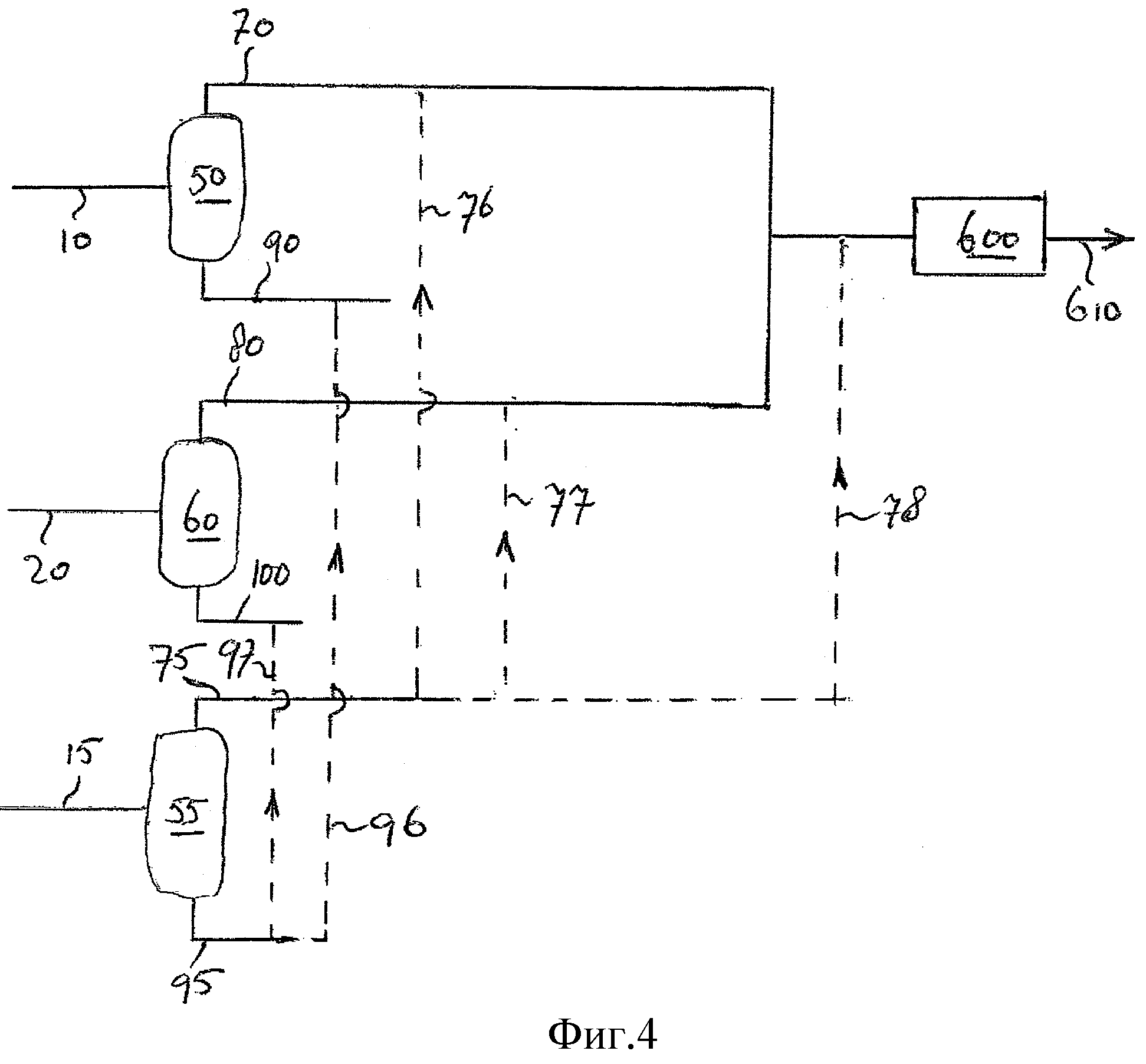

На фигуре 4 показана технологическая схема варианта осуществления согласно изобретению с использованием третьего приемного сепаратора.

В рамках приведенного описания будут присвоены единые номера позиций для трубопроводов, а также для потоков, транспортируемых в указанных трубопроводах. Одинаковые номера позиций относятся к аналогичным компонентам, потокам или трубопроводам.

Предполагается обрабатывать первый и второй многофазные потоки в первой и второй технологических линиях, которые структурно отличаются друг от друга, тем, что в первой и второй линиях созданы различные технологические условия. В первой и второй технологических линиях получаются первый и второй газообразные углеводородные потоки, и первый и второй жидкие углеводородные потоки. Первый и второй газообразные углеводородные потоки объединяются ниже по ходу потока от первой и второй технологических линий, образуя объединенный газообразный углеводородный поток.

Различные технологические условия в первой и второй технологических линиях могут представлять собой одно или несколько условий, выбранных из группы, состоящей из: рабочего давления и стратегии обеспечения потока. Различные стратегии обеспечения потока могут представлять собой одно или несколько условий, выбранных из группы, включающей: присутствие ингибитора образования гидратов, изоляция трубопровода и нагревание трубопровода. Одно или оба условия изоляции и нагревания трубопровода будут приводить к изменению рабочей температуры многофазного углеводородного потока, транспортируемого в трубопроводе, по сравнению с трубопроводом без указанной изоляции или нагревания.

Преимущество предложенного использования двух технологических линий заключается в том, что отличающиеся многофазные потоки можно транспортировать в отдельных трубопроводах и обрабатывать с использованием технологической линии, предназначенной для специфических требований каждого многофазного потока. Конкретные требования могут различаться, если расстояние, на которое будут транспортироваться многофазные потоки, не является слишком большим. Указанная ситуация может возникнуть, когда установка разделения расположена на морском основании, таком как судно или платформа, которые могут быть расположены ближе к устью скважин, таким образом, уменьшается длина трубопроводов, транспортирующих многофазные потоки.

Таким образом, изобретение обеспечивает возможность предоставления множества трубопроводов с методами обеспечения индивидуального потока, и затем, после технологических линий, газообразные углеводородные потоки объединяются с целью дальнейшей объединенной обработки, такой как очистка газа от кислых компонентов, обезвоживание, экстракция и сжижение природного газоконденсата (NGL).

Предоставление различных технологических линий может быть особенно выгодным в следующих из одной или обеих ситуаций: одна или несколько первых углеводородных скважин, и одна или несколько вторых углеводородных скважин находятся в непосредственной близости от обрабатывающего устройства, например, если устройство находится на морском судне или платформе. В результате многофазные углеводородные потоки, обладающие различивши характеристиками, могут транспортироваться и обрабатываться отдельно.

Например, многофазные потоки высокого давления и низкого давления в отдельных технологических линиях могут транспортироваться в отдельных трубопроводах при условии, что можно поддерживать повышенное давление. Это выгодно, поскольку потребность в энергии при любом дополнительном сжатии будет снижена по сравнению с потребностью в энергии для повторного сжатия потока, который был подвергнут декомпрессии и объединению с многофазным потоком низкого давления в одном трубопроводе.

Кроме того, предоставление двух структурно различных технологических линий позволяет использовать индивидуальные методы обеспечения потока для каждой линии. Различные методы обеспечения потока могут быть использованы для различных технологических линий, или метод обеспечения потока может быть использован для одной технологической линии, причем на другой технологической линии метод обеспечения потока может не использоваться.

Например, метод ингибирования образования гидратов может быть использован для одной технологической линии и не использоваться в другой, или для различных технологических линий могут использоваться различные методы ингибирования образования гидратов. Таким образом, может быть разработан оптимальный метод обеспечения потока для конкретного многофазного потока.

Способ и устройство, описанные в изобретении, являются особенно эффективными при работе в открытом море. Например, когда приемные сепараторы и сепараторы низкого давления предусмотрены на плавучем судне или платформе.

Используемый здесь термин “технологическая линия” определяет маршрут текучей среды, принятый многофазным углеводородным потоком, с использованием трубопровода из одной или нескольких углеводородных скважин, через приемный сепаратор, чтобы получить газообразный углеводородный поток (который может быть пропущен через компрессор для истощенной скважины), и жидкий углеводородный поток, причем жидкий углеводородный поток пропускается через сепаратор низкого давления, чтобы получить конденсатный поток и первый головной газообразный углеводородный поток. Маршрут текучей среды для данной технологической линии может обрываться, когда газообразный углеводородный поток объединяется со вторым газообразным углеводородным потоком из другой технологической линии с образованием объединенного газообразного углеводородного потока.

Таким образом, в настоящем изобретении применяются, по меньшей мере, две технологические линии, каждая из которых содержит трубопровод, приемный сепаратор и сепаратор низкого давления, причем эти две технологические линии структурно различаются. Кроме того, технологическая линия может содержать дополнительные установки и оборудование, например, оборудование для обработки побочного потока, включая установки регенерации ингибитора образования гидратов и/или установки обработки воды.

В одном варианте осуществления, как будет дополнительно показано в последующем со ссылкой на фигуру 1, предполагается, что в первой технологической линии транспортируется первый многофазный углеводородный поток, который содержит ингибитор образования гидратов, для которого требуется регенерация в регенерирующей установке, тогда как во второй технологической линии регенерация отсутствует.

Для некоторых многофазных углеводородных потоков могут существовать предрасполагающие факторы для образования газовых гидратов, связанные с их свойствами. Газовые гидраты представляют собой кристаллические твердые вещества на основе воды, по структуре аналогичные льду, в которых небольшие неполярные молекулы, такие как метан, захватываются в полостях, образованных молекулами воды, соединенными водородными связями. Термодинамические условия, которые могут привести к образованию газовых гидратов, часто реализуются в трубопроводах, транспортирующих многофазные углеводородные потоки. В случае образования, кристаллы газовых гидратов могут укрупняться, затрудняя течение многофазного потока, и в жестких условиях, трубопровод полностью блокируется. Образовавшиеся газовые гидраты могут разлагаться за счет повышения температуры и/или снижения давления. Однако указанное разложение является кинетически затрудненным процессом, и поэтому предпочтительно принимаются меры против образования газовых гидратов. Такие мероприятия известны как методы обеспечения потока.

Указанные методы обеспечения потока включают устранение технологических условий, которые могут вызвать образование газовых гидратов. Например, если одна или несколько углеводородных скважин расположены на морском дне, по меньшей мере, часть трубопровода будет находиться под водой. Если в многофазном углеводородном потоке имеются предрасполагающие факторы к образованию газовых гидратов, то морская вода может охлаждать многофазный углеводородный поток в подводной части трубопровода, что вызывает образование газовых гидратов, которые могут прилипать к внутренней поверхности первого трубопровода, затрудняя течение многофазного потока.

Образование газовых гидратов можно свести к минимуму путем изоляции трубопровода, что предотвращает охлаждение многофазного потока до температуры, при которой образуются газовые гидраты. Кроме того, и/или альтернативно, трубопровод может быть снабжен внешним обогревом, чтобы предотвратить охлаждение многофазного углеводородного потока до температуры, при которой образуются газовые гидраты. Также дополнительно и/или альтернативно, в многофазный углеводородный поток может быть добавлен ингибитор образования гидратов предварительно или во время прохождения по трубопроводу.

Ингибиторы образования гидратов представляют собой реагенты, которые ингибируют образование газовых гидратов. Это ингибирование может быть осуществлено путем смещения равновесия реакции образования газовых гидратов за счет повышения температуры и снижения давления (термодинамические ингибиторы), ингибирования процесса образования газовых гидратов с тем, чтобы увеличить время, затрачиваемое на образование газовых гидратов (кинетические ингибиторы) и/или путем предотвращения укрупнения образовавшихся частиц газовых гидратов (анти-агломерирующие агенты).

Примерами термодинамических ингибиторов являются спирты, такие как метанол, и/или гликоли, такие как моноэтиленгликоль (МЭГ), диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ). МЭГ является предпочтительным в тех случаях, когда можно снизить температуру многофазного углеводородного потока до -10°C или меньше в связи с его высокой вязкостью при низких температурах.

Примеры кинетических ингибиторов включают в себя полимеры и сополимеры, такие как ингибиторы начала роста, раскрытые в статьях С. Argo и A. Corrigan: Soc. Petroleum Engineers, 37255, 1997 и 30696, 1997.

Примеры анти-агломерирующих агентов включают в себя амфотерные поверхностно-активные вещества, например, соединения, содержащие группы аммония и карбоновой кислоты. Дополнительные примеры анти-агломерирующих агентов раскрыты в патентах ЕР 0526929 и US №6905605.

Обратимся теперь к фигуре 1, где представлена принципиальная технологическая схема, включающая первую технологическую линию А и вторую технологическую линию В. Первая технологическая линия А включает в себя первый многофазный углеводородный поток 10 в первом трубопроводе. В указанном первом трубопроводе 10 есть, по меньшей мере, один входной патрубок. По меньшей мере, один первый входной патрубок первого трубопровода соединен с одной или несколькими первыми углеводородными скважинами 30, например, с использованием одного или нескольких коллекторов первых устьев скважин. Указанные одна или несколько первых углеводородных скважин 30, например, могут быть скважинами месторождения природного газа.

Первый многофазный углеводородный поток 10 может содержать углеводородные газы, жидкие углеводороды, воду и твердые вещества, включая песок и следовое количество продуктов коррозии из трубопровода. Например, первый многофазный поток может быть потоком природного газа, например потоком транспортируемого природного газа при высоком давлении из одной или нескольких первых углеводородных скважин 30. Поток природного газа может содержать множество ценных жидких и газообразных компонентов. Указанные жидкие компоненты могут содержать природный газовый конденсат (NGL), например, метан, этан, пропан и бутаны, и жидкий конденсат, который содержит углеводороды С5+. Газообразные компоненты могут содержать, главным образом, метан (например, более 80 мол.%), причем остальное приходится на этан, азот, диоксид углерода и другие газовые примеси. Жидкие и газообразные компоненты можно перерабатывать, чтобы получить природный газовый конденсат, природный газ и сжиженный природный газ.

В варианте осуществления на фигуре 1, первый многофазный углеводородный поток 10 принимает вид первого многофазного углеводородного потока с подавлением гидратов, который содержит ингибитор образования гидратов. Указанный ингибитор образования гидратов может быть гликолем, таким как МЭГ, который можно регенерировать. Ингибитор образования гидратов добавляют в первый многофазный поток до поступления в первый трубопровод 10, и например, может впрыскиваться в углеводородный продуктивный пласт или добавляться в одну или несколько первых углеводородных скважин 30. Ингибитор образования гидратов может быть представлен в виде потока 320 ингибитора образования гидратов, что более подробно обсуждается в последующем.

Первый многофазный углеводородный поток 10 с подавлением гидратов проходит в первый входной патрубок 52 первого приемного сепаратора 50, такого как газожидкостной сепаратор, в установке разделения. Указанная установка разделения может находиться или на берегу, или в море. В предпочтительном варианте осуществления установка разделения находится в море, например, на плавающей конструкции.

В первом приемном сепараторе 50 первый многофазный углеводородный поток 10 с подавлением гидратов разделяется на первый газообразный углеводородный поток 70 в первом выходном патрубке 54, и первый жидкий углеводородный поток 90 во втором выходном патрубке 56. Первый жидкий углеводородный поток 90 содержит ингибитор образования гидратов. В необязательном варианте изобретения (не показан на фигуре 1) один, или оба из первого газообразного углеводородного потока 70, и/или первого жидкого углеводородного потока 90 могут нагреваться или охлаждаться с использованием теплообменника, если необходимо повысить или понизить температуру одного или обоих потоков.

В установке разделения предусмотрен сепаратор 110 низкого давления, который в первой технологической линии А показанного на фигуре 1 варианта осуществления представляет собой трехфазный сепаратор.

Первый жидкий углеводородный поток 90 поступает в первый входной патрубок 112 первого сепаратора 110 низкого давления. В трубопроводе 90 может быть предусмотрен клапан 91 для того, чтобы снизить давление первого жидкого углеводородного потока 90 до рабочего давления сепаратора 110 низкого давления. Сепаратор 110 низкого давления позволяет получать первый сырьевой конденсатный поток 130 в первом выходном патрубке 114, первый головной газообразный углеводородный поток 150 во втором выходном патрубке 116, и первый поток 300 с отработанным ингибитором образования гидратов в третьем выходном патрубке 118.

Первый поток 300 с отработанным ингибитором образования гидратов может поступать в первый входной патрубок 312 регенерирующей установки 310, в которой ингибитор образования гидратов может отделяться от воды, с образованием потока 320 ингибитора образования гидратов в первом выходном патрубке 314, потока 325 воды для регенерирующей установки во втором выходном патрубке 316 и солевого потока 327 в третьем выходном патрубке 318. Поток 320 ингибитора образования гидратов может представлять собой, например, тощий поток гликоля, такой как тощий поток МЭГ. Солевой поток 327 может содержать твердые вещества и соли. Поток 320 ингибитора образования гидратов может поступать в одну или несколько первых углеводородных скважин 30, для повторного впрыскивания, чтобы получить первый многофазный углеводородный поток 10 с ингибитором образования гидратов.

Наличие установки регенерации 310 является экономически выгодным, когда ингибитор образования гидратов представляет собой гликоль, такой как МЭГ, ДЭГ и/или ТЭГ, поскольку это позволяет регенерировать ингибитор образования гидратов для повторного использования. В тех случаях, когда ингибитор образования гидратов представляет собой спирт, такой как метанол, регенерация ингибитора образования гидратов не является настолько выгодной с точки зрения экономики. Это было исследовано эмпирическим путем.

В необязательном варианте изобретения (не показан на фигуре 1) первый приемный сепаратор 50, по сути, может быть трехфазным сепаратором. Затем жидкий поток, содержащий ингибитор образования гидратов, такой как поток, обогащенный МЭГ, может выходить из третьего выходного патрубка первого приемного сепаратора 50, непосредственно в регенерирующую установку 310, в виде сырьевого потока для первой регенерирующей установки. Альтернативно, ингибитор образования гидратов, содержащий жидкий поток, может быть водным потоком, который можно подавать в установку обработки воды. Указанные компоновки могут быть использованы для обработки углеводородных шламов.

В дополнительном необязательном варианте изобретения (не показан на фигуре 1), регенерирующая установка 310 может быть включена в сепаратор низкого давления 110.

Возвратимся к первому сепаратору низкого давления 110, в котором первый сырьевой конденсатный поток 130 поступает в стабилизационную колонну 170 первого конденсата через клапан 131. Может быть осуществлена стадия теплообмена (не показана) с целью регулирования температуры стабилизационной колонны 170 первого конденсата на желательном температурном уровне. Стабилизационная колонна 170 первого конденсата позволяет получить первый поток 190 конденсата внизу (или вблизи дна) стабилизационной колонны и первый поток 210 отделенных от конденсата газообразных углеводородов.

Первый поток 210 отделенных от конденсата газообразных углеводородов поступает в первый отбойный барабан 330, чтобы отделить жидкие компоненты и получить первый поток 350 сырья для компрессора в виде головного газообразного потока и первый рециркулирующий поток 370 сепаратора низкого давления, внизу (или вблизи дна) первого отбойного барабана, который возвращается в первый сепаратор низкого давления 110, например, путем введения в первый жидкий углеводородный поток 90. Для увеличения давления предусмотрен насос 371, который обеспечивает возвращение рециркулирующего потока 370 в первый сепаратор 110 низкого давления.

Первый поток 350 сырья для компрессора поступает в первый компрессор 390, с приводом от двигателя D1 первого компрессора с использованием первого вала 395. В настоящем варианте изобретения первый компрессор 390 является многоступенчатым компрессором. Возможны альтернативные варианты, такие как последовательность одноступенчатых компрессоров. Первый поток 350 сырья для компрессора поступает на ступень низкого давления первого компрессора 390, чтобы получить первый сжатый поток 410. Первый сжатый поток 410 может быть введен в первый газообразный углеводородный поток 70 из первого приемного сепаратора 50.

Возвратимся к первому сепаратору низкого давления 110, в котором первый головной газообразный углеводородный поток 150 может поступать во второй отбойный барабан 155 с целью отделения жидких компонентов и получения первого сырьевого потока 156 при промежуточном давлении в виде головного газообразного потока. Указанный первый сырьевой поток 156 при промежуточном давлении поступает на ступень промежуточного давления первого компрессора 390. Поток снизу второго отбойного барабана 155 (не показан) может быть возвращен в первый жидкий углеводородный поток 90.

Кроме того, на фигуре 1 показана вторая технологическая линия В, которая структурно отличается от первой технологической линии А тем, что в первой и второй линиях (А, В) реализуются различные технологические условия. Аналогично первой технологической линии А, вторая технологическая линия В включает в себя второй многофазный углеводородный поток 20, во втором трубопроводе 20. Второй трубопровод 20 имеет, по меньшей мере, один входной патрубок. По меньшей мере, один входной патрубок второго трубопровода соединяется с одной или несколькими вторыми углеводородными скважинами 40, например, с использованием одного или нескольких коллекторов первого устья скважин. Указанные одна или несколько вторых углеводородных скважин 40, например, могут быть скважинами месторождения природного газа. Вторые углеводородные скважины 40 могут находиться в том же пласте, что и одна или несколько первых углеводородных скважин 30, или в другом углеводородном продуктивном пласте.

Однако второй многофазный углеводородный поток 20 отличается от первого многофазного углеводородного потока 10 по своим характеристикам тем, что во второй многофазный углеводородный поток 20 не вводится ингибитор образования гидратов. Следовательно, во второй технологической линии В не требуется регенерационная установка для выделения и удаления ингибитора образования гидратов, и поэтому она структурно отличается от первой технологической линии А.

Второй многофазный углеводородный поток 20 поступает в первый входной патрубок 62 второго приемного сепаратора 60, такого как газожидкостной сепаратор, в такой же установке разделения, как первый приемный сепаратор 50.

Во втором приемном сепараторе 60 второй многофазный углеводородный поток 20 разделяется на второй газообразный углеводородный поток 80 в первом выходном патрубке 64, и второй жидкий углеводородный поток 100 во втором выходном патрубке 66. В необязательном варианте изобретения, не показанном на фигуре 1, второй газообразный углеводородный поток 80 и/или второй жидкий поток 100 может нагреваться или охлаждаться в теплообменнике, в случае необходимости повышения или понижения температуры указанных потоков.

Второй жидкий углеводородный поток 100 проходит через клапан 101 в первый входной патрубок 122 второго сепаратора 120 низкого давления. Во втором сепараторе 120 низкого давления получается второй сырьевой конденсатный поток 140, выходящий в первый выходной патрубок 124, и второй головной газообразный углеводородный поток 160 во втором выходном патрубке 126.

Второй сырьевой конденсатный поток 140 может необязательно охлаждаться (не показано) и поступать во вторую стабилизационную колонну 180 конденсата через клапан 141 и необязательно теплообменник (не показан). Во второй стабилизационной колонне 180 конденсата получается второй поток 200 конденсата внизу (или вблизи дна) стабилизационной колонны и второй поток 220 отделенных от конденсата газообразных углеводородов. Второй поток 200 конденсата может объединяться с первым потоком 190 конденсата из первой технологической линии А с образованием объединенного потока 230 конденсата.

Второй поток 220 отделенных от конденсата газообразных углеводородов поступает в третий отбойный барабан 340, чтобы отделить жидкие компоненты и получить второй поток 360 сырья для компрессора в виде головного газообразного потока и второй рециркулирующий поток 380 сепаратора низкого давления, внизу (или вблизи дна) третьего отбойного барабана, который возвращается во второй сепаратор низкого давления 120, с помощью второго насоса 381 и соответственно путем впрыскивания во второй жидкий углеводородный поток 100.

Второй поток 360 сырья для компрессора поступает во второй компрессор 400, с приводом от двигателя D2 второго компрессора с использованием второго вала компрессора 405. Предпочтительно второй поток 360 сырья для компрессора поступает на ступень низкого давления второго компрессора 400, чтобы получить второй сжатый поток 420. Аналогично первому компрессору 390 в технологической линии А, второй компрессор может быть многоступенчатым компрессором, как показано, или тому подобным.

Обратимся ко второму сепаратору низкого давления 120, в котором второй головной газообразный углеводородный поток 160 может поступать в четвертый отбойный барабан 165, с целью отделения жидких компонентов и получения второго сырьевого потока 166 промежуточного давления в виде головного газообразного потока. Второй сырьевой поток 166 промежуточного давления поступает на ступень промежуточного давления второго компрессора 400, чтобы получить второй сжатый поток 420. Второй сжатый поток 420 может быть введен во второй газообразный углеводородный поток 80 из второго приемного сепаратора 60.

После технологических линий А и В, второй газообразный углеводородный поток 80 объединяется с первым газообразным углеводородным потоком 70 (из первой технологической линии А) в блоке объединения 262, чтобы получить объединенный газообразный углеводородный поток 260.

Объединенный газообразный углеводородный поток 260 дополнительно обрабатывается в технологической установке 600 для газа, указанной на фигуре 1 пунктиром в виде открытого прямоугольника. Дополнительная обработка объединенного газообразного углеводородного потока 260, как показано, может включать подачу объединенного газообразного углеводородного потока 260 в сырьевой сепаратор 430, который может представлять собой газожидкостной сепаратор, чтобы получить головной поток 440 сырьевого газа и нижний сырьевой поток 450 сепаратора. По меньшей мере, часть нижнего сырьевого потока 450 сепаратора может быть возвращена в один или оба из указанных первого и второго приемного сепараторов 110, 120. Например, как показано на фигуре 1, часть 450а нижнего сырьевого потока 450 сепаратора может быть введена в первый жидкий углеводородный поток 90 через клапан 451а. Аналогично часть 450b нижнего сырьевого потока 450 сепаратора может быть введена во второй жидкий углеводородный поток 100 через клапан 451b.

Таким образом, вариант осуществления, показанный на фигуре 1, позволяет получить объединенный газообразный углеводородный поток 260, и объединенный поток 230 конденсата из первой и второй технологических линий, которые структурно отличаются друг от друга. В частности, только в первой технологической линии А требуется наличие регенерационной установки 329 для ингибитора образования гидратов. Во второй технологической линии В может быть использован другой метод (например, смотрите технологическую линию А в варианте осуществления на фигуре 2), или метод обеспечения потока отсутствует.

Таким образом, в отношении рассмотренного выше второго аспекта изобретения, вариант осуществления на фигуре 1 обеспечивает, чтобы указанный первый трубопровод 10 был предназначен для первого многофазного углеводородного потока 10 с ингибированием гидратов, указанный первый выходной патрубок 54 первого приемного сепаратора 50 был соединен с входным патрубком 262 трубопровода 260 для объединенного газообразного углеводородного потока, указанный входной патрубок 262 также был соединен с первым выходным патрубком 64 второго приемного сепаратора 60; указанный первый сепаратор 110 низкого давления дополнительно содержал третий выходной патрубок 118 для первого потока 300 отработанного ингибитора образования гидратов, указанный третий выходной патрубок был соединен с первым входным патрубком 312 регенерирующей установки 310 ингибитора образования гидратов; причем в указанной установке 310, регенерирующей ингибитор образования гидратов, имеется первый выходной патрубок 314 для потока 320 ингибитора образования гидратов; и где выходной патрубок указанного второго сепаратора низкого давления 120 не соединен с установкой, регенерирующей ингибитор образования гидратов.

На фигуре 2 показан второй вариант осуществления раскрытого в описании способа и устройства, в котором применяется другой метод обеспечения потока в первой технологической линии А, по сравнению со второй технологической линии В, и вариантом осуществления на фигуре 1.

В частности, в отличие от введения ингибитора образования гидратов в первый многофазный углеводородный поток, первый трубопровод 10 снабжен изолирующей или нагревающей рубашкой 15, или и тем и другим, по меньшей мере, в тех участках, в которых первый трубопровод может подвергаться охлаждению, что может привести к образованию газовых гидратов в первом многофазном углеводородном потоке. Например, если один или несколько первых устьев скважин 30 находится под водой, первый трубопровод 10 может представлять собой первый изолированный и/или обогреваемый трубопровод, по меньшей мере, в подводной части трубопровода.

Приемы изоляции и/или обогрева первого трубопровода 10 являются достаточными для поддержания температуры первого многофазного углеводородного потока 10 выше точки образования газовых гидратов для конкретной многофазной композиции. Таким образом, первый многофазный углеводородный поток 10 будет поступать на первый приемный сепаратор 50 без заметного содержания газовых гидратов.

Первая технологическая линия А обладает такой же конструкцией, как первая технологическая линия в варианте осуществления на фигуре 1, с тем исключением, что третий выходной патрубок 118 первого сепаратора 110 низкого давления дает первый водный поток 270. Первый водный поток 270 поступает в первый входной патрубок 282 установки 280 для обработки воды, с целью выделения воды из остатка, например, жидких углеводородных компонентов первого водного потока 270, чтобы получить поток 290 воды в первом выходном патрубке 284.

Вторая технологическая линия В обладает такой же конструкцией, как вторая технологическая линия В на фигуре 1, и поэтому не будет описана повторно, за исключением способа соединения второго сепаратора низкого давления 120 со второй стабилизационной колонной 180. Конкретно, в варианте осуществления на фигуре 2 показана возможная альтернативная компоновка технологических линий для обработки первого и второго сырьевых конденсатных потоков 130, 140.

В отличие от подачи отдельных сырьевых конденсатных потоков 130, 140 в соответствующие стабилизационные колонны 170, 180, первый и второй сырьевые конденсатные потоки 130, 140 сначала объединяют в объединенный сырьевой конденсатный поток 135. Затем, по желанию, части 135а, 135b объединенного сырьевого конденсатного потока 135 могут подаваться в соответствующую первую 170 и/или вторую стабилизационную колонну 180 конденсата, через соответствующие клапаны 13ба, 136b. Объединение и последующее повторное разделение сырьевых конденсатных потоков позволяет сбалансировать нагрузку первым 130 и вторым сырьевым конденсатным потоком 140 между двумя стабилизационными колоннами 170, 180 конденсата, и даже обеспечивает отключение одной из стабилизационных колонн из потока для проведения ремонта или технического обслуживания, без полной остановки операции стабилизации конденсата в установке разделения.

Таким образом, вариант осуществления, показанный на фигуре 2, позволяет получить объединенный газообразный углеводородный поток 260, и объединенный поток 230 конденсата из первой и второй технологических линий, которые структурно отличаются. В частности, только в первой технологической линии А требуется наличие изолирующей и/или нагревающей рубашки 15 для первого трубопровода 10. Во второй технологической линии В может быть использован другой метод, или метод обеспечения потока отсутствует.

Таким образом, в отношении рассмотренного выше второго аспекта изобретения, вариант осуществления на фигуре 2 обеспечивает, чтобы указанный первый трубопровод 10 был выбран из одной или обеих групп, которые включают в себя: первый изолированный трубопровод и первый обогреваемый трубопровод, предназначенный для первого многофазного углеводородного потока 10 с ингибированным образованием гидратов; первый выходной патрубок 54 первого приемного сепаратора 50 соединяется с первым входным патрубком 262 трубопровода 260 для объединенного газообразного углеводородного потока, причем указанный первый входной патрубок 262 также соединяется с первым выходным патрубком 64 второго приемного сепаратора 60; кроме того, первый сепаратор 110 низкого давления содержит выходной патрубок 118 для первого водного потока 270, указанный третий выходной патрубок соединяется с первым входным патрубком 282 установки для обработки воды 280; указанная установка обработки воды имеет первый выходной патрубок 284 для водного потока 290 воды; и выходной патрубок указанного второго сепаратора 120 низкого давления не соединяется с установкой 280 обработки воды.

Обычно при эксплуатации давление в первом и втором трубопроводе 10, 20 и в первом и втором приемном сепараторе 50, 60 может быть между 35-75 абс. бар (по всему описанию давление будет указано в абсолютных величинах). Рабочее давление в первом и втором сепараторах низкого давления 110, 120 может быть в диапазоне от 15 до 35 бар, типично около 25 бар, и типичная температура находится в диапазоне от 35 до 70°С. Нижний предел этого диапазона может составлять 40°С и/или верхний предел диапазона может составлять 60°С. Особенно важным для дополнительного запаса надежности является нижний предел, поскольку при температуре ниже 30°С может образоваться эмульсия, что ухудшает разделение между углеводородной и водной фазами. Повышение температуры между 60 и 70°С приведет к нежелательному увеличению размеров первого и второго компрессоров 390, 400.

Рабочее давление в первой и второй стабилизационных колоннах 170, 180 конденсата может быть в диапазоне от 5 до 10 бар, в зависимости от температуры эксплуатации. Обычно удобным является давление около 6 бар при температуре эксплуатации приблизительно между 130 и 140°С. Давление объединенного газообразного углеводородного потока 260 может быть чуть ниже, обычно приблизительно на 5 бар, чем давление в первом и втором трубопроводах 10, 20, например, в диапазоне от 50 до 70 бар, соответственно около 65 бар. Обычно в этих условиях температура приблизительно равна температуре окружающего воздуха, например 30°С.

На фигуре 3 показан вариант осуществления способа и устройства согласно изобретению, где второй многофазный углеводородный поток 20 находится при меньшем давлении по сравнению с первым многофазным углеводородным потоком 10. Таким образом, второй многофазный углеводородный поток 20 может представлять собой второй многофазный углеводородный поток 20 низкого давления, и первый многофазный углеводородный поток 10 может представлять собой первый многофазный углеводородный поток 10 высокого давления. В этом контексте термин "высокое давление" используется по сравнению с пониженным давлением, при котором находится второй многофазный углеводородный поток 20 "низкого давления".

Первый многофазный углеводородный поток 10 высокого давления обрабатывается в первом приемном сепараторе 50, как описано на фигурах 1 и 2, чтобы получить первый головной газообразный углеводородный поток 70 и первый жидкий углеводородный поток 90.

Второй многофазный углеводородный поток 20, находящийся при меньшем давлении, чем первый многофазный углеводородный поток 10, поступает в первый входной патрубок 62 второго приемного сепаратора 60, который эксплуатируется при меньшем давлении, чем первый приемный сепаратор 50. При этом образуется второй головной газообразный углеводородный поток 80а низкого давления в первом выходном патрубке 64 и второй жидкий углеводородный поток 100 во втором выходном патрубке 66.

Второй газообразный углеводородный поток 80а низкого давления будет находиться при меньшем давлении, чем соответствующий первый газообразный углеводородный поток 70. Таким образом, второй газообразный углеводородный поток 80а низкого давления необходимо подвергнуть сжатию до возможного объединения с соответствующим потоком 70 из первого приемного сепаратора 50 после прохождения через технологические линии А и В. Следовательно, второй газообразный углеводородный поток 80а низкого давления поступает или непосредственно во входной патрубок 242 второго компрессора 240 для истощенной скважины (показано пунктирной линией), или через отбойный барабан 500 второго компрессора для истощенной скважины, что обеспечивает подачу головного газообразного потока 505 второго компрессора для истощенной скважины во входной патрубок 242 второго компрессора 240 для истощенной скважины.

Второй компрессор 240 для истощенной скважины приводится в действие двигателем D3 с использованием вала 245 для компрессора для истощенной скважины. Второй компрессор 240 для истощенной скважины подает второй газообразный углеводородный поток 250 в первый выходной патрубок 244, который находится практически при таком же давлении, что и первый газообразный (например, при высоком давлении) углеводородный поток 70. Таким образом, сжатый второй газообразный углеводородный поток 250 может быть объединен с первым газообразным (например, при высоком давлении) потоком 70, чтобы получить объединенный газообразный углеводородный поток 260, который может быть подан в сырьевой сепаратор, как указано на фигурах 1 и 2.

Соответственно, второй компрессор 240 для истощенной скважины может эксплуатироваться при столь низком давлении на входе (давлении всасывания), как 30 бар. Это расширяет диапазон приемлемого давления для второго многофазного углеводородного потока 20, вниз до 35 бар. Соответственно, как принято в установках компрессии для истощенной скважины, схема управления второго компрессора 240 для истощенной скважины основана на приводе с постоянной скоростью и (избыточном) дросселировании всасывания (не показано) до постоянного давления всасывания, например 30 бар.

Кроме того, вариант осуществления на фигуре 3 предоставляет еще один альтернативный технологический участок для обработки первого и второго сырьевого конденсатного потока 130, 140, и первого и второго головных газообразных углеводородных потоков 150, 160. В частности, в аналогичном варианте осуществления способа на фигуре 2 первый и второй сырьевые конденсатные потоки 130, 140 объединяются, чтобы получить объединенный сырьевой конденсатный поток 135. Объединенный сырьевой конденсатный поток 135 поступает в стабилизационную колонну 175 объединенного конденсата, объем которой является достаточным для обработки объединенного выпуска из обоих первых сепараторов 110, 120 низкого давления. В трубопроводе 135 объединенного сырьевого конденсатного потока может быть предусмотрен клапан 136, как показано на фигуре 3, и/или клапаны в каждой из линий 130,140 первого и второго сырьевого конденсатного потока.

Стабилизационная колонна 175 объединенного конденсата обеспечивает получение объединенного потока 230 конденсата внизу (или вблизи дна) стабилизационной колонны и потока 215 отделенных от объединенного конденсата газообразных углеводородов. Поток 215 отделенных от объединенного конденсата газообразных углеводородов поступает в отбойный барабан 335 объединенного компрессора, чтобы отделить жидкие компоненты и получить объединенный поток 355 сырья для компрессора в виде головного газообразного потока и объединенный рециркулирующий поток 375 сепаратора, внизу (или вблизи дна) объединенного отбойного барабана компрессора, который возвращается как часть потоков 375а, 375b в один или оба (первый и второй) сепаратора низкого давления 110, 120, предпочтительно с помощью одного или нескольких насосов 376а, 376b, и например, путем введения в первый и/или второй жидкие углеводородные потоки 90, 100.

Объединенный поток 355 сырья для компрессора поступает в объединенный компрессор 395, приводимый в действие мотором D4 первого компрессора с помощью объединенного вала 396. Предпочтительно объединенный поток 355 сырья для компрессора поступает на ступень низкого давления объединенного компрессора 395, чтобы получить объединенный сжатый поток 415. Указанный объединенный компрессор 395 может быть многоступенчатым компрессором, как описано выше для первого и второго компрессоров 390, 400. Объединенный сжатый поток 415, или сжатый второй газообразный углеводородный поток 250 из второго компрессора 240 для истощенной скважины, или объединенный поток 260 после технологических линий А и В могут быть введены в первый газообразный углеводородный поток 70 из первого приемного сепаратора 50.

Возвратимся к первому сепаратору 110 низкого давления, в котором первый головной газообразный углеводородный поток 150 может объединяться со вторым головным газообразным углеводородным потоком 160 из второго сепаратора 120 низкого давления, чтобы получить объединенный головной газообразный углеводородный поток 155. Указанный объединенный головной газообразный углеводородный поток 155 поступает в отбойный барабан 157 объединенного головного потока, чтобы отделить жидкие компоненты и получить объединенный сырьевой поток 158 при промежуточном давлении, в виде головного газообразного потока. Объединенный сырьевой поток 158 при промежуточном давлении поступает на ступень промежуточного давления объединенного компрессора 395, чтобы получить часть объединенного сжатого потока 415. Любые жидкие компоненты можно выводить из отбойного барабана 157 объединенного головного потока в виде потока снизу (не показан), и они могут быть возвращены в один или оба потока из первого и второго жидких углеводородных потоков 90, 100.

Таким образом, вариант осуществления, показанный на фигуре 3, позволяет получить объединенный газообразный углеводородный поток 260, и объединенный поток 230 конденсата из первой и второй технологических линий, которые структурно отличаются. В частности, только во второй технологической линии В требуется наличие второго компрессора 240 для истощенной скважины поскольку второй многофазный углеводородный поток 20 находится под более низким давлением, чем первый многофазный углеводородный поток 10. В первой технологической линии А может отсутствовать первый компрессор для истощенной скважины поскольку первый газообразный углеводородный поток 70 уже находится под более высоким давлением, чем давление второго газообразного углеводородного потока 80а. В первой и второй технологических линиях А, В могут быть использованы одинаковые или различные методы обеспечения потока, или такие методы обеспечения потока отсутствуют.

Таким образом, в отношении рассмотренного выше второго аспекта изобретения, вариант осуществления на фигуре 3 обеспечивает, чтобы указанный первый трубопровод 10 был предназначен для первого многофазного углеводородного потока 10 высокого давления, и указанный первый приемный сепаратор представлял собой первый приемный сепаратор 50, в котором имеется первый выходной патрубок 54 для первого газообразного углеводородного потока 70 и второй выходной патрубок 56 для первого жидкого углеводородного потока 90; указанный второй трубопровод 20 предназначен для второго многофазного углеводородного потока 20 низкого давления, и указанный второй приемный сепаратор, содержащий первый выходной патрубок 64 для второго газообразного углеводородного потока 80 и второй выходной патрубок 66 для второго жидкого углеводородного потока 100, эксплуатируется при меньшем давлении, чем первый приемный сепаратор 50, причем указанный первый выходной патрубок 64 второго приемного сепаратора 60 низкого давления соединяется по текучей среде с первым входным патрубком 242 первого компрессора 240 для истощенной скважины необязательно с помощью барабанного сепаратора 500 первого компрессора для истощенной скважины; указанный первый компрессор 240 для истощенной скважины имеющий первый выходной патрубок 244, соединяется с входным патрубком 262 трубопровода 260 для объединенного газообразного углеводородного потока, указанный входной патрубок 262 также соединяется с первым выходным патрубком 54 приемного сепаратора 50; и указанный второй выходной патрубок 66 второго приемного сепаратора 60 соединяется с первым входным патрубком 122 второго сепаратора 120 низкого давления, при этом указанный второй сепаратор 120 низкого давления имеет первый выходной патрубок 124 для первого сырьевого конденсатного потока 140, и второй выходной патрубок 126 для первого головного газообразного углеводородного потока 150.

Дополнительный вариант осуществления приведен на фигуре 4. На фигуре 4 показаны технологические линии А и В, представленные в упрощенном виде, включая первый и второй трубопроводы 10, 20 (содержащие первый и второй многофазные углеводородные потоки), первый и второй приемные сепараторы 50, 60, первый и второй газообразные углеводородные потоки 70, 80, и первый и второй жидкие углеводородные потоки 90, 100. Кроме того, предусмотрен третий приемный сепаратор 55, который принимает третий многофазный углеводородный поток 25, который может быть первым или вторым многофазным углеводородным потоком 10, 20, как рассмотрено выше, или другим третьим многофазным углеводородным потоком. В указанном третьем приемном сепараторе 55 газообразные и жидкие компоненты выделяются из третьего многофазного углеводородного потока 25, чтобы получить третий газообразный углеводородный поток 75 и третий жидкий углеводородный поток 95.

Третий газообразный углеводородный поток 75 можно подавать в один или несколько потоков, выбранных из группы: первый газообразный углеводородный поток 70 (через необязательный трубопровод 76), второй газообразный углеводородный поток 80 (через необязательный трубопровод 77) и объединенный газообразный поток 260 (через необязательный трубопровод 78). Аналогично, третий жидкий углеводородный поток 95 можно подавать в один или несколько потоков, выбранных из группы: первый жидкий углеводородный поток 90 (через необязательный трубопровод 96) и второй жидкий углеводородный поток 100 (через необязательный трубопровод 97).

Например, ингибитор образования гидратов, такой как гликоль, может быть введен в многофазный углеводородный поток, чтобы подавлять образование гидратов в приемном сепараторе технологической установки. Однако при полной производительности может быть достигнута высокая температура на входе в приемный сепаратор. В указанных условиях третий приемный сепаратор может быть приведен в оперативный режим, направляя третий газообразный углеводородный поток в один или оба из первого и второго газообразных углеводородных потоков.

Третий приемный сепаратор 55 также может быть использован в качестве экспериментального сепаратора.

На фигуре 4 также показано, что объединенный газообразный углеводородный поток 260 может быть дополнительно обработан в технологической газовой установке 600, чтобы получить сжиженный углеводородный поток 610 (например, сжиженный природный газ) из объединенного газообразного углеводородного потока 260. Указанная дополнительная обработка может включать удаление компонентов из объединенного газообразного углеводородного потока 260, который необходимо подвергать сжижению, как например, удаление кислых газов, удаление ртути, обезвоживание, удаление природного газового конденсата из объединенного газообразного потока, и теплообмен с одним или несколькими внешними или внутренними хладагентами, чтобы охладить объединенный газообразный поток ниже температуры начала кипения. Могут быть использованы многие способы сжижения природного газа, которые известны специалистам в этой области техники, и не будут дополнительно рассматриваться в изобретении.

Способ и устройство, раскрытые в изобретении, особенно применимы для принципов «Хранения и разгрузки продукции на плаву» (FPSO) и «Сжижение природного газа на плаву» (FLNG). Указанные принципы сочетают прием нефти или природного газа, полученных из скважины, обработку нефти или природного газа, любой процесс сжижения, резервуары-хранилища, системы загрузки и другую инфраструктуру на отдельной плавающей конструкции. Подобная структура является выгодной, поскольку она обеспечивает обработку на море, в качестве альтернативы установкам обработки и сжижения на суше. Баржа FLNG может быть пришвартована на нефтяном или газовом месторождении или вблизи месторождения, на достаточной глубине, обеспечивающей погрузку продуктов на транспортное судно. Многофазные потоки 10, 20, рассмотренные выше со ссылкой на фигуры, могут добываться из подводных скважин, а также поступать на морскую платформу на уровне моря через отдельную турель. Конкретно, морская платформа может быть расположена весьма близко к одной группе скважин, которые могут обеспечивать сырьем один из многофазных трубопроводов (например, линия 20 технологической линии В), и в то же время принимать другой многофазный углеводородный поток, добытый из скважин или группы скважин, расположенных более далеко и для которых требуется, например, метод обеспечения потока, отличающийся от других многофазных трубопроводов. Изобретение дает возможность применять различные методы обеспечения потоков или технологические условия для каждой группы скважин.

Клапаны, используемые в вариантах осуществления настоящего изобретения, показаны в качестве примера устройства снижения давления. Специалисты в этой области техники могут понять, что один или несколько клапанов могут быть заменены или дополнены устройствами снижения давления любого типа.

Приводы к компрессорам, используемые в вариантах осуществления настоящего изобретения, могут быть любого подходящего типа, включая без ограничений, электродвигатель, газовую турбину или паровую турбину, или их комбинации.

Блоки объединения или разветвления, применяемые в вариантах осуществления настоящего изобретения, могут быть любого подходящего типа, например, Т-образные разветвления.

Специалисты в этой области техники могут понять, что настоящее изобретение может быть осуществлено многими различными путями, без отклонения от объема приложенной формулы изобретения.