Результат интеллектуальной деятельности: СПОСОБ ВСКРЫТИЯ ВОЛЬФРАМИТОВЫХ КОНЦЕНТРАТОВ

Вид РИД

Изобретение

Изобретение относится к металлургии редких металлов, в частности к процессам вскрытия минералов тугоплавких металлов.

Вольфрамит относится к достаточно трудновскрываемым минералам, что определяет многообразие способов переработки вольфрамитовых концентратов.

Известен способ спекания вольфрамита с содой (Зеликман А.Н. Металлургия тугоплавких редких металлов. - М.: Металлургия, 1986. С.35-38), Процесс проводят при температуре 800-900°C. Полученные спеки выщелачивают водой при температуре 80-90°C. Процесс многостадийный.

Недостатками данного способа являются: высокие температура и энергоемкость процесса; опасность разъедания футеровки печи активным плавом; необходимость разубоживания концентрата до содержания WO3 20-22%, что приводит к уменьшению производительности печи.

Известен также автоклавно-содовый способ разложения вольфрамитовых концентратов (там же, с.44-47). Процесс проводят при температурах 200-225°C, давлении 2,5 МПа в течение 4-5 часов. Процесс характеризуется значительным избытком реагента, необходимостью принятия особых мер техники безопасности с аппаратами высокого давления, извлечение вольфрама в раствор большей частью или существенно ниже 98,6% и зависимостью от состава и происхождения вольфрамитового концентрата.

Известен также способ фторирования вольфрамитовых концентратов (Карелин В.А., Карелин В.И. Фторидная технология переработки концентратов редких металлов. - Томск: Изд-во НТЛ, 2004. С.166-172). Процесс двухстадийный, проводится в пламенном реакторе при температурах: на первой стадии - более 2000°C; на второй - при 350°C. Помимо использования активного фтора процесс осложняется использованием специального оборудования.

Известен также способ разложения вольфрамитовых концентратов растворами гидроксида натрия (Зеликман А.Н. Металлургия тугоплавких редких металлов. - М.: Металлургия, 1986. С.52-53). Процесс проводят в стальных реакторах с мешалкой и паровой рубашке при температуре 110-120°C, 25-40%-ным раствором NaOH в течение 4-10 часов в зависимости от состава и крупности концентрата, температуры и концентрации щелочи.

Недостатками данного способа являются: применимость для переработки богатых стандартных вольфрамитовых концентратов необходимость тонкого измельчения концентрата (менее 40 мкм) для его полного разложения (98-99%); высокая продолжительность процесса.

Известен также способ щелочного разложения вольфрамовых концентратов с высоким содержанием кальция с применением механоактивации (Liu Mao-sheng, Sun Pei-mei, Li yun-jiao et al. Mechanical Activated Caustic Decomposition of Tungsten Concentrate with a High Content of Calcium/ICHM '92. Changsha: International Academic Publishers, 1992, p.296-301). Предварительная механообработка вольфрамовых концентратов в активаторе в растворе гидроксида натрия в течение 4-5 часов обеспечивает 99%-ное извлечение вольфрама в раствор при последующем выщелачивании при температуре 150-160°C за 2 часа.

Недостатками данного способа являются: высокая температура процесса выщелачивания и значительная продолжительность процесса механической обработки. Кроме того, совместная активация концентрата с гидроксидом натрия неизбежно приведет к загрязнению конечного продукта материалом активатора.

Степень активации определяется только по продолжительности механообработки, что при изменении параметров активации или активатора не дает возможности практического применения данного способа ввиду отсутствия методов контроля за степенью деформации кристаллической решетки фаз концентрата.

Известен способ вскрытия вольфрамитовых концентратов (Богатырева Е.В., Оценка эффективности механоактивации низкосортного вольфрамитового концентрата. Вестник МГОУ. Москва, Техника и технология, №2 апрель-июнь, 2011, стр.11-20) (наиболее близкий аналог), включающий предварительную механообработку низкосортных вольфрамитовых концентратов и последующую обработку уже активированных концентратов раствором NaOH. На примере механоактивации фазы вольфрамита низкосортного вольфрамитового концентрата показана возможность количественной оценки доли запасенной энергии. Установлена возможность прогнозирования реакционной способности отдельных фаз минерального сырья. Однако, в данном способе не определено пороговое значение суммарного количества энергии, обеспечивающее эффективное вскрытие вольфрамитовых концентратов.

Изобретение решает задачу упрощения процессов вскрытия вольфрамитовых концентратов, снижения энергозатрат как на стадии предварительного активирования, так и на стадии переработки активированного материала.

Технический результат - эффективное вскрытие вольфрамитовых концентратов.

Поставленная задача решается в способе вскрытия вольфрамитовых концентратов, включающем предварительную механообработку вольфрамитовых концентратов и последующую обработку активированных вольфрамитовых концентратов раствором NaOH. Последующей обработке подвергают активированные вольфрамитовые концентраты с усвоенным количеством энергии, соответствующим поверхности областей когерентного рассеивания и микродеформаций, не менее 22 кДж/моль вольфрамита, при этом обработку проводят 20% раствором NaOH при температуре 99°C в течение 3 часов.

Оценка степени деформации кристаллической решетки проводилась по количеству усвоенной энергии с помощью методики изложенной в работе Е.В. Богатыревой, А.Г. Ермилова «Оценка доли энергии, запасенной при механической активации минерального сырья» Неорганические материалы, 2008, том 44, с.242-247:

ΔE∑=ΔEd+ΔES+ΔEε,

где ΔEd - количество энергии, усвоенной в виде изменения межплоскостных расстояний кристаллической решетки минерала:

ΔEd=KElatt.

K - коэффициент относительного изменения объема элементарной ячейки фазы концентрата (по модулю);

Elatt - энергия кристаллической решетки минерала.

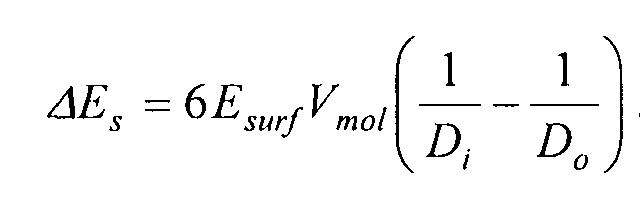

ΔEs - количество энергии, усвоенной в виде поверхности областей когерентного рассеивания (ОКР):

Esurf - поверхностная энергия минерала до активации;

Vmol - мольный объем минерала;

Di, D0 - размеры областей когерентного рассеивания минерала после МА и до обработки, соответственно.

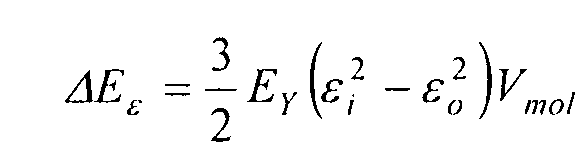

ΔEε - количество энергии, усвоенной в виде микродеформаций:

.

.

EY - модуль Юнга минерала;

εI, εo - среднеквадратичная микродеформация минерала после и до МА, соответственно.

Предварительную обработку проводят до суммарного количества энергии усвоенной в виде поверхности областей когерентного рассеивания и микродеформаций равной не менее 22 кДж/моль вольфрамита.

Оценка количества усвоенной энергии позволяет не только оценить, но и контролировать реакционную способность активированного материала не по степени или скорости его реагирования, то есть на конечном этапе вскрытия, а по степени его структурных нарушений сразу после извлечения из активатора.

Технический результат - упрощение процесса вскрытия достигается за счет проведения процесса выщелачивания при атмосферном давлении и пониженной температуре в обычном агитаторе. Применения автоклавов при этом не требуется.

Технический результат снижение энергозатра, достигается как за счет снижения продолжительности механообработки, так и за счет снижения температуры выщелачивания.

Наибольший эффект активирования проявляется при суммарном количестве энергий усвоенных в виде поверхности областей когерентного рассеивания и микродеформаций не менее 22 кДж/моль вольфрамита. Степень извлечения при этом составляет 98-99%. У неактивированных стандартного и низкосортного вольфрамитовых концентратов, в тех же условиях вскрытия, она составила 38,3 и 25,4%, соответственно.

Снижение суммарного количества энергии, усвоенной в виде областей когерентного рассеивания и микродеформации до 18,66 кДж/моль вольфрамита сопровождается снижением степени извлечения WO3 до 94% (в тех же условиях выщелачивания).

Снижение суммарного количества энергии, усвоенной в виде областей когерентного рассеивания и микродеформации до 8,86 кДж/моль вольфрамита сопровождается снижением степени извлечения WO3 до 60% (в тех же условиях выщелачивания).

Механоактивации подвергали стандартный и низкосортный вольфрамитовые концентраты. Стандартный концентрат крупностью ~100% фракции (-0,125+0,106 мм), содержащего, %: W 40,4; Fe 7,23; Mn 10,1; Si 2,26; Sn 7,35; Al 1,38; S 0,17; Cu 0,052; Pb 0,024; Mo<0,003; Р 1,83; As<0,01. Низкосортный концентрат крупностью -93,8% фракции (-2,00+0,071) мм, содержащего, %: W 12,7; Fe 25,2; Mn 3,86; Si 2,83; Sn 9,09; Al 1,53; S 0,56; Cu 0,23; Pb 0,18; Mo<0,003; Р 1,79; As 0,31.

Активацию проводили в центробежной планетарной мельнице марки ЛАИР-0.015 при ускорении 25 g.

Суммарное количество энергии, соответствующее поверхности областей когерентного рассеивания и микродеформаций, может быть оценено в процессе механообработки на периодически отбираемых пробах вольфрамитового концентрата либо может быть спрогнозировано заранее путем проведения пробной механоактивации при различных режимах.

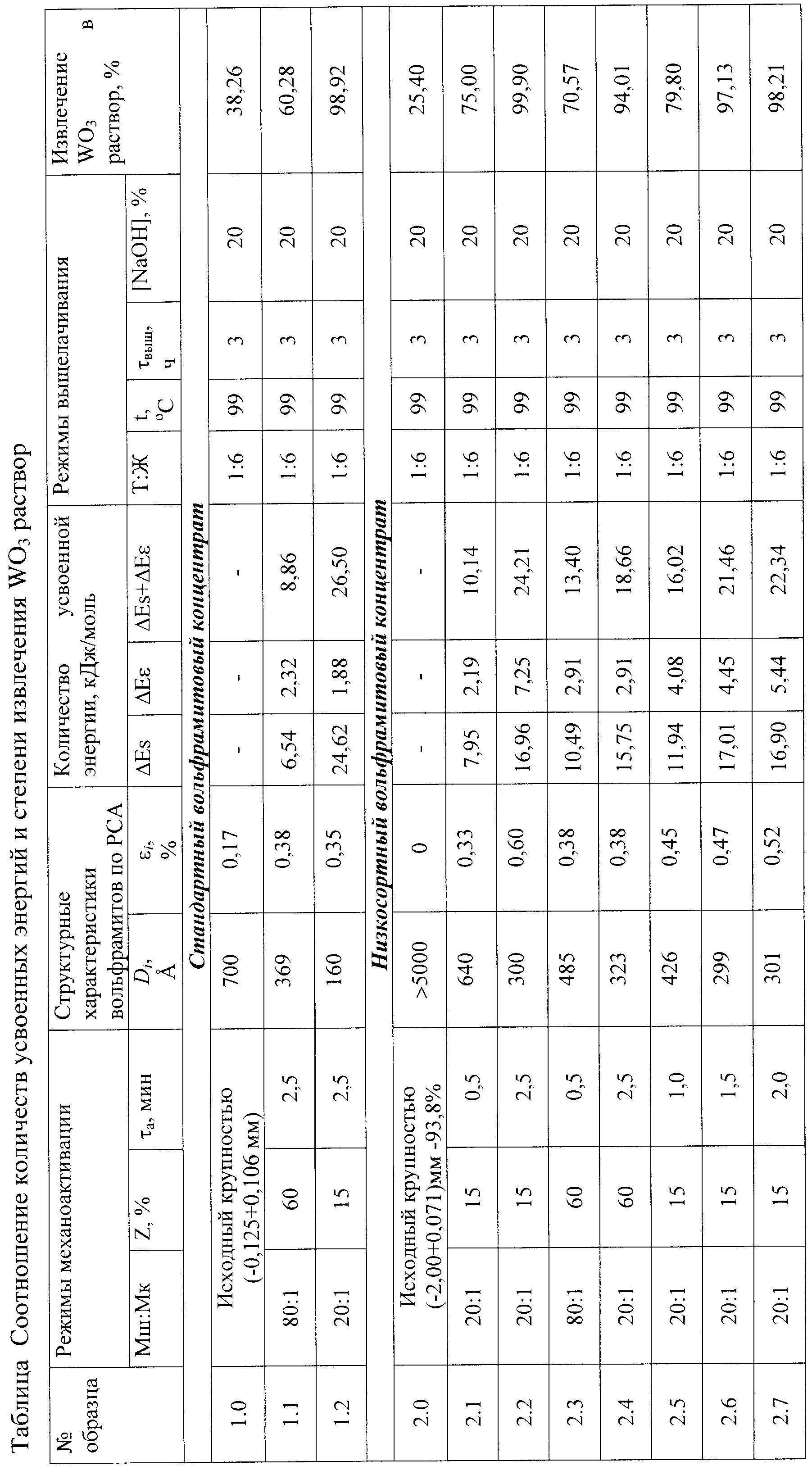

Конкретные примеры исполнения представлены ниже в таблице.

Мш:Мк - соотношение массы мелющих тел и массы загруженного концентрата.

Z - степень заполнения барабана мельницы шарами, %.

τa - продолжительность механообработки (активации).

Т:Ж - соотношение твердой и жидкой составляющих в пульпе при выщелачивании.

В таблице:

- для стандартного вольфрамитового концентрата фаза вольфрамита имеет Elatt=29536,97 кДж/моль, Vmol=43,20 см3/моль, Esurf=1,97 Дж/м2, EY=309,86 ГПа.

- для низкосортного вольфрамитового концентрата фаза вольфрамита имеет Elatt=29616,26 кДж/моль, Vmol=41,56 см3/моль, Esurf=2,04 Дж/м2, EY=322,83 ГПа.

Esurf и EY определены по методике изложенной в работе Зуева В.В., Аксеновой Г.А., Мочалова Н.А. и др. «Исследование величин удельных энергии кристаллических решеток минералов и неорганических кристаллов для оценки их свойств» Обогащение руд. 1999. №1-2. С.48-53

При расчете Elatt, Esurf, EY, Vmol учтено содержание гюбнерита в вольфрамите стандартного и низкосортного концентратов. Согласно методике изложенной в работе Максимюк И.Е. «Кассетериты и вольфрамиты» Под ред. С.А. Юшко. - М.: Недра, 1973. 136 с. по кристаллохимическому параметру а оно составляет 67% и 30%, соответственно.

Представленные данные показывают, что суммарное количество усвоенной энергии в виде областей когерентного рассеивания и микродеформаций коррелируется со степенью извлечения ценного компонента. Данные по условиям механоактивации приведены поскольку это единственные реперы на сегодняшний день, используемые большинством исследователей.