Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОЙ КЕРАМИКИ

Вид РИД

Изобретение

Изобретение относится к порошковой металлургии и может быть использовано в производстве высокопрочных конструктивных и инструментальных материалов и изделий, например волочильных инструментов.

Известен способ получения циркониевой керамики (Гынгазов С.А., Франгульян Т.С., Гореев А.К., Климов А.С. О возможности спекания циркониевой керамики пучком низкоэнергетических электронов // Известия вузов. Физика. - 2011 - Т. 54 - №. 1/3 - С.355-359), заключающийся в том, что порошковый материал на основе диоксида циркония компактируют, размещают компакт на подложке из тугоплавкого материала в вакуумной камере, создают в ней давление остаточных газов от 5 до 20 Па, нагревают компакт и подложку до температуры от 1300 до 1350°С электронным излучением, выдерживают под действием излучения при этой температуре в течение не менее 20 мин, при этом температуру компакта контролируют, измеряя температуру одной из его сторон.

Полученная керамика имеет невысокий уровень равномерности механических характеристик по объему полученного образца. Это обусловлено неравномерностью нагрева компакта во время спекания вследствие возникающего дисбаланса тепловых потоков между поверхностью, на которую воздействует электронное излучение, и противоположной. Последняя нагревается за счет теплопередачи через объем компакта от поверхности, на которую воздействует электронное излучение, и за счет теплового излучения со стороны подложки из тугоплавкого материала, нагреваемой электронным излучением, попадающим на ее поверхность вне проекции компакта.

В способе-прототипе регулировка соотношения поступающих тепловых потоков в объем компакта с разных его поверхностей не предусмотрена.

Задачей изобретения является получение циркониевой керамики с равномерно твердыми поверхностями.

Поставленная задача решена за счет того, что в способе получения циркониевой керамики, так же как в прототипе, порошковый материал на основе диоксида циркония компактируют, размещают компакт на подложке из тугоплавкого материала в вакуумной камере, создают в ней давление остаточных газов от 5 до 20 Па, нагревают компакт и подложку до температуры от 1300 до 1350°С электронным излучением, выдерживают под действием излучения при этой температуре в течение не менее 20 мин, при этом температуру компакта контролируют, измеряя температуру одной из его сторон.

Согласно изобретению во время нагрева электронным излучением и выдержки в нагретом состоянии под действием этого излучения постоянно измеряют температуру компакта со стороны воздействия электронного излучения и с противоположной. Обеспечивают разницу измеряемых температур не более 5°С регулировкой дозы электронного излучения, попадающего на компакт, посредством изменения положения плоской заслонки из тугоплавкого материала, размещенной между источником электронного излучения и компактом, устанавливая при этом заслонку в вертикальное или горизонтальное положение.

Таким образом, более равномерный нагрев компакта обеспечивает получение циркониевой керамики с равномерно твердыми поверхностями.

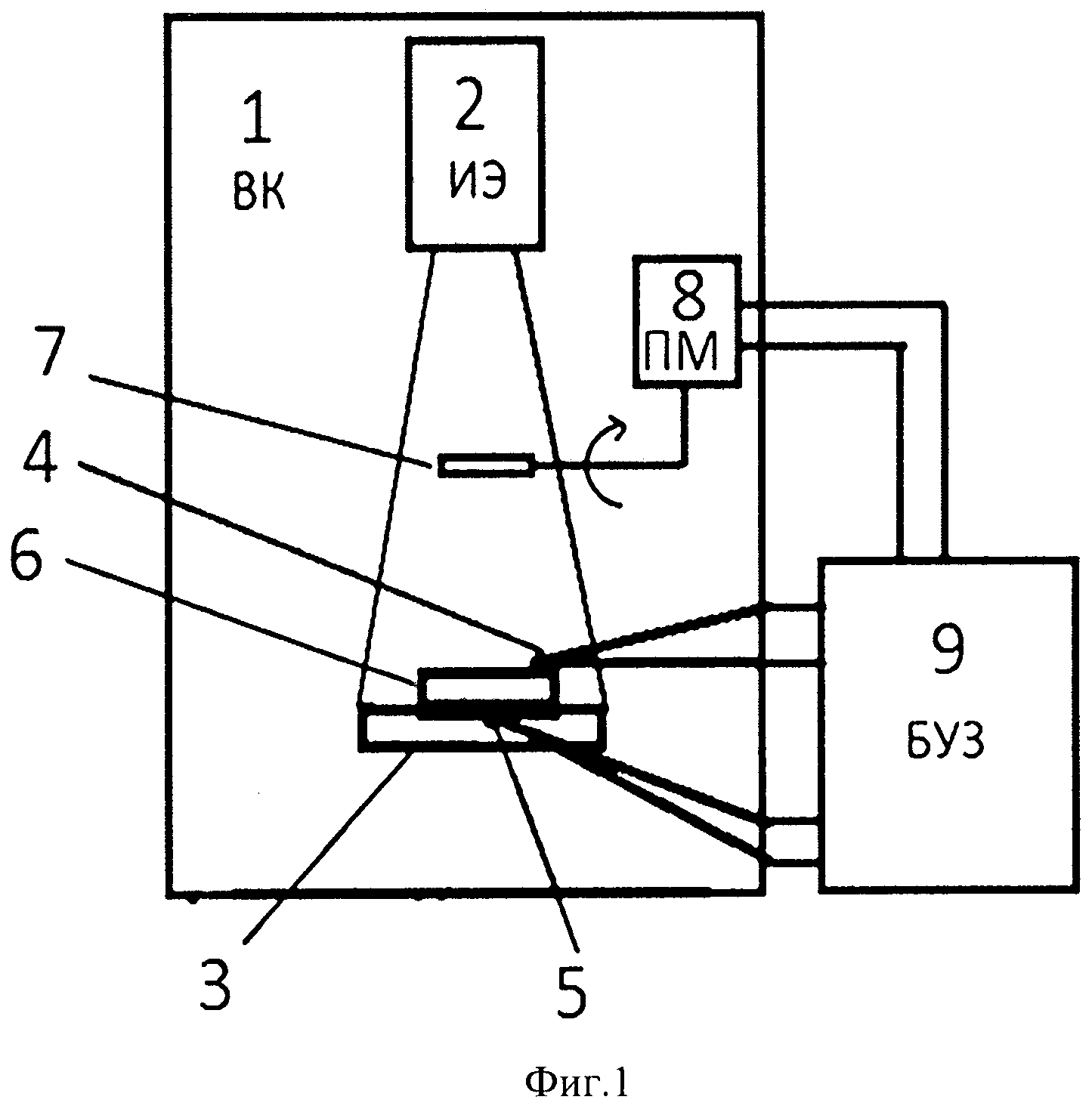

На фиг.1 представлена схема установки для спекания компактов.

В таблице 1 представлены результаты получения циркониевой керамики предлагаемым способом и способом-прототипом.

Предложенный способ получения циркониевой керамики

осуществляли с помощью установки для спекания компактов, содержащей вакуумную камеру 1 (ВК), внутри которой размещен источник электронов 2 (ИЭ), перед которым на оси траектории распространения электронного излучения расположен держатель 3 компакта, две термопары 4 и 5, измерительные спаи которых расположены в области держателя 3 компакта так, чтобы они контактировали с верхней и нижней поверхностями спекаемого компакта 6. Между источником электронов 2 (ИЭ) и компактом 6, помещенным на держатель 3, размещена плоская заслонка 7, закрепленная на поворотном механизме 8 (ПМ). Блок управления заслонкой 9 (БУЗ), расположенный вне вакуумной камеры 1 (ВК), электрически связан с термопарами 4, 5 и с поворотным механизмом 8 (ПМ).

Вакуумная камера 1 (ВК) представляет собой герметичную металлическую конструкцию, снабженную фланцами и электрическими разъемами.

Источник электронов 2 (ИЭ) представляет собой плазменный источник электронов в форвакуумной области давлений 5-15 Па (Жирков И.С., Федоров М.В., Осипов И.В. и др. // Приборы и техника эксперимента. - 2005. - №6. - С.66-68). Технические характеристики плазменного источника электронного пучка:

- ускоряющее напряжение - от 2 до 25 кВт;

- ток разряда - от 0,1 до 1 А;

- ток электронного пучка - от 0,1 до 0,5 А;

- мощность электронного пучка - до 5 кВ;

- рабочий газ - остаточная атмосфера;

- давление рабочего газа - от 5 до 20 Па;

- режим работы - непрерывный;

- диаметр электронного пучка - от 3 до 20 мм;

- плотность мощности - не менее 50 кВт/см.

Держатель компакта 3 и заслонка 7 выполнены из вольфрамовых

пластин. Термопары 4 и 5 представляют собой платина-платинородиевые термопары. Поворотный механизм 8 (ПМ) представляет собой тяговое реле.

Блок управления заслонкой 9 (БУЗ) представляет собой аналоговый компаратор (http://chipenable.ru/index.php/how-connection/99-comparator-trigger-shmitta.html). Его схема выполнена на базе сумматора аналоговых сигналов на операционных усилителях (http://logic-bratsk.m/radio/ewb/ewb_kg/3 -4-2/3 -4-2. htm).

В качестве сырья для изготовления компактов использовали ультрадисперсные порошки твердого раствора ZrO2 - 3 мол.% Y2О3, синтезированные в Сибирском химическом комбинате методом разложения водных растворов азотнокислых солей циркония и иттрия в плазме высокочастотного разряда.

Компакт 6 формовали сухим одноосным прессованием при помощи пресса ПГР-10 в виде таблеток диаметром 9 мм и толщиной 3,5 мм при давлении 600 МПа.

Компакт 6 размещали в вакуумной камере 1 (ВК) на держателе 3 в плоскости падения электронною пучка так, чтобы диаметр пучка в этой плоскости превышал размеры компакта 6 и перекрывал большую часть поверхности держателя 3 вне поверхности, занятой компактом 6. К верхней и нижней поверхностям компакта 6 прижимали измерительные спаи термопар 4 и 5, соответственно.

Затем проводили откачку воздуха из вакуумной камеры 1 (ВК) до форвакуумных давлений от 5 до 20 Па и включали питание источника электронов 2 (ИЭ) (на фиг.1 не показан) и питание блока управления заслонкой 9 (БУЗ).

На основании сравнения сигналов ЭДС измерительных термопар 4 и 5 блок управления заслонок 9 (БУЗ) формировал сигнал для управления поворотным механизмом 8 (ПМ) по следующему алгоритму. Как только разница измеряемых термопарами 4 и 5 ЭДС достигала значения более чем +3×10-5 В, заслонка 7 при помощи поворотного механизма 8 (ПМ) приводилась в горизонтальное положение, соответствующее максимальному перекрытию электронного пучка в области размещения компакта 6. И, наоборот, при достижении значения более - 3×10-5В заслонка 7 переводилась в вертикальное положение, соответствующее максимальному облучению поверхности компакта 6 электронным пучком.

По показаниям ЭДС одной из термопар 4 или 5 определяли температуру компакта. Путем регулировки тока пучка электронного излучения источника электронов 2 (ИЭ) нагревали по линейному закону компакт 6 до температуры спекания от 1300 до 1350°С. При этой температуре компакт 6 выдерживали под действием электронного излучения в течение заданного времени. После окончания времени спекания выключали питание источника электронов 2 (ИЭ) и блока управления заслонкой 9 (БУЗ) и естественным образом охлаждали спеченный компакт до комнатной температуры. После чего напускали воздух в вакуумную камеру 1 (ВК) и извлекали компакт.

Из одной и той же партии ультрадисперсных порошков были приготовлены 40 компактов. При средней толщине 3,5 мм отклонение от данной величины от образца к образцу составляло не более 0,01 мм.

Данная партия компактов была разделена на две группы по 20 компактов. Компакты из первой группы спекали согласно способу-прототипу. Компакты из второй группы спекали по предлагаемому способу. При спекании компактов по способу-прототипу заслонку 7 фиксировали в вертикальном положении. Спекание образцов провели при остаточном давлении в вакуумной камере 1 (ВК) - 5, 10 и 20 Па. Вне этого диапазона источник электронов 2 (ИЭ) работает неустойчиво, поэтому спекание при давлении, не соответствующему данному интервалу, нецелесообразно.

Спекание провели при температурах изотермической выдержки, начиная с 1275°С с шагом 25 градусов, кончая температурой 1375°С.

Измеренные со стороны электронного облучения и с противоположной стороны значения микротвердости циркониевой керамики, полученной по способу-прототипу и по предлагаемому способу при различных давлениях воздушной среды и температурах при времени спекания 20 минут, приведены в таблице 1.

В диапазоне рабочих давлений от 5 до 20 Па наименьший разброс значений миротвердости порядка 1-1,5% получен для предлагаемого способа в диапазоне температуры спекания от 1300 до 1350°С. При спекании компактов по способу-прототипу, независимо от температуры спекания, разброс значений микротвердости достигает 25-30%. При уменьшении времени спекания до 15 минут образцы циркониевой керамики, независимо от способа изготовления, обладали пониженным значением микротвердости при сохранении характерного для рассматриваемых способов разброса значений миикротвердости. То есть уменьшение времени спекания менее 20 минут приводит к резкому ухудшению качества спекаемой керамики. При увеличении времени спекания до 30 минут получены значения микротвердости, аналогичные представленным в таблице 1. То есть увеличение времени спекания более 20 минут не приводит к заметному улучшению свойств полученной циркониевой керамики.

Для проверки влияния степени выравнивания температур нижней и верхней поверхностей компакта на результаты спекания циркониевой керамики указанную последовательность действий провели для точности поддержания температуры ±10 градусов. В этом случае разброс значений микротвердости в предлагаемом способе увеличился до 15-20%. Опытным путем установлено, что наиболее оптимальным для получения равномерности механических свойств спеченной керамики является режим поддержания разницы температур противоположных сторон компакта не более чем ±5 градусов.

Таким образом, предлагаемый способ позволяет осуществлять равномерное спекание компактов и обеспечивает получение циркониевой керамики с равномерно твердыми повехностями.

Способ получения циркониевой керамики

|