Результат интеллектуальной деятельности: УСТРОЙСТВО ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНЕШНИЕ ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ

Вид РИД

Изобретение

Изобретение относится к оборудованию для нанесения покрытий методом холодного газодинамического напыления на внешнюю цилиндрическую поверхность изделий и может быть использовано в машиностроении, авиакосмической технике, в автомобильной промышленности, энергетике, строительстве, нефтегазовой промышленности и других областях хозяйства.

Известно оборудование для нанесения антикоррозионных покрытий на внешнюю поверхность длинномерных труб холодным газодинамическим напылением (Алхимов А.П., Клинков С.В., Косарев В.Ф., Фомин В.М. Холодное газодинамическое напыление. Теория и практика / Под. Ред. В.М. Фомина. - М.: Физматлит, 2010. с.339-341). Установка работает следующим образом - трубе сообщается вращательное и одновременно поступательное движение и подают ее последовательно через камеры очистки и напыления. В камере очистки поверхность трубы очищается иглофрезами. После камеры очистки труба поступает в камеру напыления, где к этому времени выставлены параметры напыления (давление р0 и температура Т0 торможения газа). При подходе трубы к сопловому узлу включается привод дозатора и происходит процесс напыления на поверхность трубы. При прохождении конца трубы под сопловым узлом, привод дозатора выключается. Частицы порошка, не напыленные на поверхность трубы, утилизируются пылеотсасывающей установкой с последующим возвратом в бункер дозатора.

Недостатком данного устройства является то, что для получения сплошного слоя покрытия на поверхности трубы, ее необходимо вращать. При этом получается винтообразная дорожка напыления и чтобы получить сплошное покрытие необходимо перекрытие дорожек напыления. Это приводит к тому, что трудно получить равномерность толщины покрытия вдоль оси трубы.

Известно устройство для нанесения покрытий низкотемпературным газодинамическим методом (патент РФ №2193454, опубл. 27.11.2002; патент РФ №2222640, опубл. 27.01.2004), которое содержит бункер для загрузки порошковой смеси с питателем-дозатором, камеру смешения, систему подачи рабочего газа в камеру смешения и питатель-дозатор, распыливающую головку, в корпусе которой расположен коллектор с кольцевым сверхзвуковым соплом. При этом в корпусе распыливающей головки расположено поворотное устройство, обеспечивающее поворот потока под углом 90° в сторону продольной оси симметрии головки, а в патенте №2222640 на 90±5°. Поворотное устройство сообщено и сопряжено с выходом сверхзвукового кольцевого сопла. Оно имеет форму кольца и выполнено осесимметричным относительно центральной продольной оси головки.

Недостатком данного устройства является то, что напыляемые частицы приобретают необходимые скорость и температуру в кольцевом сверхзвуковом сопле, а затем в кольцевом поворотном устройстве разворачиваются на 90±5°. При этом частицы неизбежно сталкиваются с поверхностью поворотного устройства, что приводит к потере их скорости. Кроме того, поверхность поворотного устройства в области столкновения с частицами будет эрозионно изнашиваться и, соответственно, изменится форма канала, что приведет к изменению параметров истечения и, как следствие, условий напыления. К этим же последствиям может приводить и обратный эрозионному процесс - осаждение напыляемых частиц на поверхности поворотного устройства.

Наиболее близким к предлагаемому является устройство для нанесения покрытий, содержащее бункер для порошковой смеси с питателем-дозатором, камеру смешения, распыливающую головку, связанную с камерой смешения, и систему подачи рабочего газа в распыливающую головку, снабжено системой подачи газа к питателю-дозатору, который выполнен в виде сверхзвукового питателя-эжектора, а его распыливающая головка выполнена в виде кольцевого коллектора с кольцевым сверхзвуковым соплом (патент РФ №2089665, опубл. 10.09.1997).

Смесь из газа и порошка формируется в пневмосистемах устройства и с необходимыми термодинамическими параметрами поступает в кольцевой коллектор распиливающей головки. Двухфазная смесь, поступив в кольцевой коллектор, ускоряется вдоль профиля кольцевого сопла, и частицы, приобретя расчетную скорость на срезе кольцевого сопла, достигают поверхности проката и формируют покрытие. Расчетная скорость частиц на срезе сопла и их концентрация в двухфазном потоке рассчитывается исходя из скорости проката, площади боковой поверхности изделия и потребной толщины покрытия.

Формирование сверхзвуковой двухфазной струи и ее параметров достигается в сверхзвуковом кольцевом сопле распыливающей головки. Потребляемый массовый расход порошка однозначно определяет массовый расход рабочего газа. Температура двухфазного газа, определяющая скорость рабочего газа и частиц на срезе сопла, устанавливается родом покрытия и выбирается значительно меньше температуры плавления материала частицы. Массовый расход порошка, проходящего через звуковой питатель-эжектор, определяется параметрами сжатого газа на входе в питатель-эжектор, который плавно регулируется системой подачи газа. Двухфазная смесь, образованная в питателе-эжекторе, поступает в камеру смешения для смешивания с рабочим газом (газом-носителем) и дальнейшей транспортировки в кольцевой коллектор.

Предлагаемое устройство создает двухфазную газовую смесь (частицы + газ-носитель) с необходимыми газо- и термодинамическими параметрами, обеспечивающими технологичность нанесения покрытий и качество покрытий. Устройство позволяет получать равномерное заданной толщины покрытие по всей поверхности изделия без ее вращения вокруг своей оси.

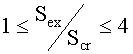

Недостатком данного устройства является то, что такая конструкция сверхзвукового кольцевого сопла имеет существенные ограничения на размер напыляемого изделия. В этом случае, чтобы сопло было сверхзвуковым необходимо соблюсти следующее условие:

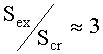

где rex - радиус выходного сечения сопла, Sex - площадь выходного сечения сопла, Scr - площадь критического сечения сопла и Ln - длина сверхзвуковой части сопла.

В противном случае площадь сверхзвуковой части сопла будет сначала увеличиваться, а затем уменьшаться до выходного сечения. В сверхзвуковом потоке это невозможно. Учитывая, что длина сверхзвуковой части обычно используемых при ХГН сопел (оптимизированых для использования частиц размером 10-30 мкм) составляет около 100 мм и отношение площадей  , получим, что диаметр напыляемого проката (dt≈2rex) должен быть более 250 мм. Чтобы наносить покрытия на прокат, например, диаметром 25 мм, необходимо сопло с длиной сверхзвуковой части около 10 мм. Это, в свою очередь, потребует использование частиц размером примерно в 10 раз меньшим (1-3 мкм), чтобы они успели разогнаться до необходимой скорости на таком коротком расстоянии. Дозирование таких частиц представляет значительные сложности. Стоимость таких порошков также значительно возрастает. Отмеченные недостатки накладывают существенные ограничения на использование такой конструкции. Сложная газодинамика сужающейся сверхзвуковой струи на промежутке между срезом сопла и напыляемой поверхностью приведет к появлению скачков уплотнения, что также затруднит процесс напыления.

, получим, что диаметр напыляемого проката (dt≈2rex) должен быть более 250 мм. Чтобы наносить покрытия на прокат, например, диаметром 25 мм, необходимо сопло с длиной сверхзвуковой части около 10 мм. Это, в свою очередь, потребует использование частиц размером примерно в 10 раз меньшим (1-3 мкм), чтобы они успели разогнаться до необходимой скорости на таком коротком расстоянии. Дозирование таких частиц представляет значительные сложности. Стоимость таких порошков также значительно возрастает. Отмеченные недостатки накладывают существенные ограничения на использование такой конструкции. Сложная газодинамика сужающейся сверхзвуковой струи на промежутке между срезом сопла и напыляемой поверхностью приведет к появлению скачков уплотнения, что также затруднит процесс напыления.

Предлагаемым изобретением решается задача расширение технологических и функциональных возможностей процесса нанесения покрытий на внешние цилиндрические поверхности изделий различных размеров без вращения их вокруг своей оси и повышение качества покрытий.

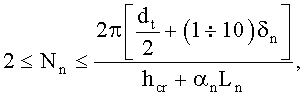

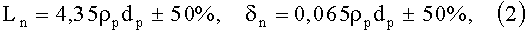

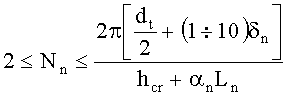

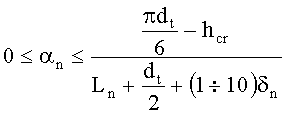

Для достижения названного технического результата в предполагаемом устройстве для газодинамического нанесения покрытий на внешние цилиндрические поверхности изделий, содержащем питатель-дозатор, систему подачи рабочего газа и порошка в форкамеру, узел напыления и средство продольного перемещения изделия, новым является то, что узел напыления выполнен в виде Ns кольцевых секций, при этом число секций удовлетворяет условию Ns≥1, установленных вдоль оси напыляемого изделия на расстоянии друг от друга и зафиксированных относительно друг друга на заданный угол, обеспечивающий равномерное нанесение покрытия. При этом каждая секция узла напыления выполнена многоканальной, где каналы образованы плоскими сменными вставками расположенными равномерно по периметру кольцевой секции, образующими плоские сверхзвуковые сопла с размером канала в критическом сечении hcr и углом раскрытия αn, обеспечивающими угол соударения напыляемых частиц с поверхностью изделия 60÷90° и число Маха на срезе сопла Мeх=1÷3, при этом длину (Ln) и ширину (δn) сверхзвуковой части каналов, определяют из соотношений:

где

Ln - длина сверхзвуковой части каналов, м;

δn - ширина сверхзвуковой части каналов, м;

ρр - плотность материала напыляемого порошка, кг/м3;

dp - диаметр напыляемых частиц, м,

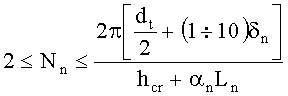

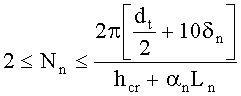

число каналов определяют из выражения:  , где

, где

hcr - размер канала в критическом сечении, м;

αn - угол раскрытия плоских сверхзвуковых сопел, рад;

а подачу порошка осуществляют через каналы расположенные соосно соплам.

Выполнение узла напыления в виде Ns кольцевых секций, установленных на необходимом расстоянии друг от друга вдоль оси напыляемого изделия и повернутых относительно друг друга на заданный угол, обеспечивает, во-первых, равномерное нанесение покрытия за счет наложения напыленных слоев от различных секций.

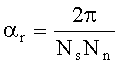

Например, если мы имеем Ns секций, в каждой из которых Nn каналов, мы должны повернуть каждую последующую секцию относительно предыдущей вокруг оси напыляемого изделия на угол  или кратный ему. Во-вторых, изменением числа секций мы можем достичь требуемую толщину покрытия.

или кратный ему. Во-вторых, изменением числа секций мы можем достичь требуемую толщину покрытия.

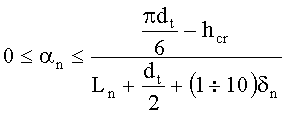

То, что каналы расположены равномерно по периметру кольцевой секции, также обеспечивает равномерность толщины покрытия, а то, что они выполнены в виде плоских сверхзвуковых сопел с углом раскрытия αn, обеспечивающем соударение напыляемых частиц с поверхностью под углом 60÷90°, в свою очередь, обеспечивает высокий коэффициент напыления. Для того, чтобы частицы сталкивались с напыляемой поверхностью под углом 60÷90°, необходимо, чтобы выполнялось условие  . Из условия задания числа Маха на срезе сопла 1≤Mex≤3 можно получить условие на угол раскрытия плоского сверхзвукового сопла

. Из условия задания числа Маха на срезе сопла 1≤Mex≤3 можно получить условие на угол раскрытия плоского сверхзвукового сопла  , полученному из условия

, полученному из условия  .

.

Выбор длины и ширины сверхзвуковой части каналов по соотношениям Ln=4,35ρpdp±50%, δn=0,065ρpdp±50%, обеспечивает оптимальное ускорение напыляемых частиц и, соответственно, высокое качество покрытия.

Сменяемость вставок позволяет менять в определенных пределах длину и ширину сверхзвуковой части каналов при неизменных прочих размерах секции и, тем самым, оптимизировать их при смене напыляемого порошка.

Выбор числа каналов из соотношения:  , обеспечивает оптимальное перекрытие сверхзвуковых струй непосредственно у напыляемой поверхности, что исключает возникновение скачков уплотнения, ухудшающих процесс напыления.

, обеспечивает оптимальное перекрытие сверхзвуковых струй непосредственно у напыляемой поверхности, что исключает возникновение скачков уплотнения, ухудшающих процесс напыления.

Предлагаемое изобретение иллюстрируется чертежами, на которых изображены:

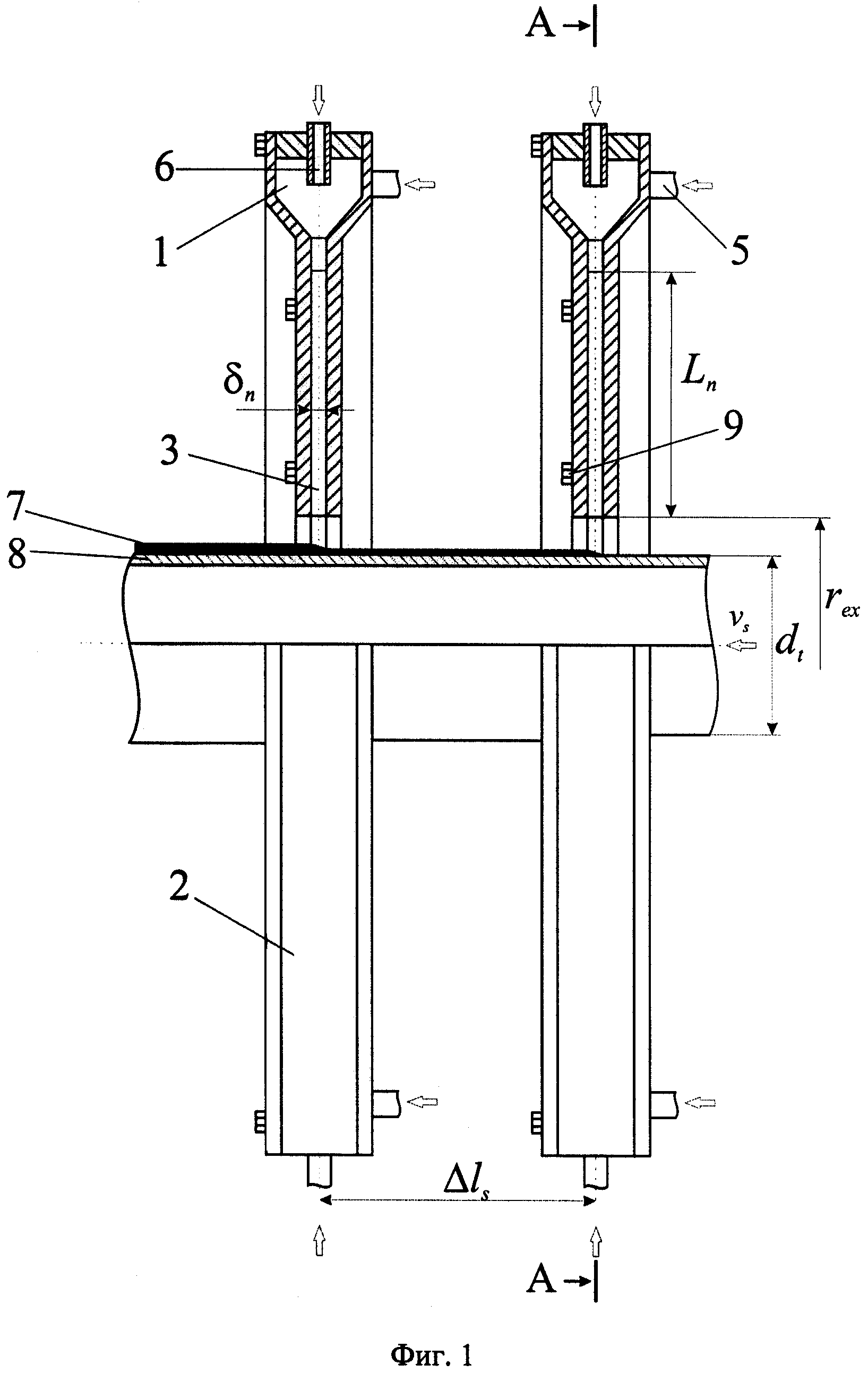

на фиг.1 - схема узла напыления, выполненного в виде связанных между собой двух кольцевых секций;

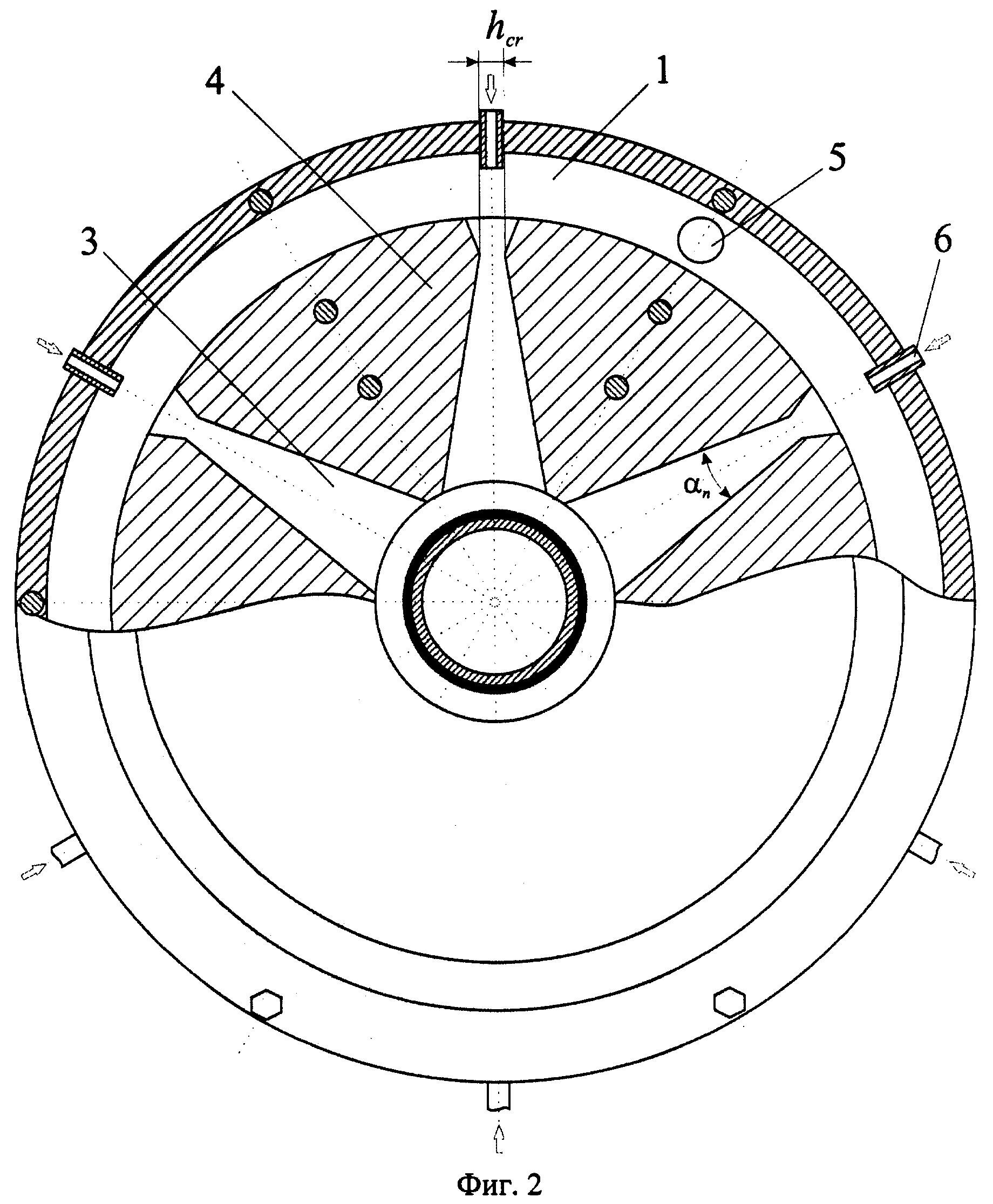

на фиг.2 - схема многоканальной секции узла напыления, вид сбоку по А-А фиг.1.

Устройство газодинамического нанесения покрытий на внешнюю цилиндрическую поверхность изделий, содержит средство продольного перемещения изделия, питатель-дозатор, систему подачи рабочего газа и порошка (на чертеже не показаны) в форкамеры 1, кольцевых многоканальных секций 2 узла напыления, установленных на расстоянии друг от друга вдоль оси напыляемого изделия и зафиксированных относительно друг друга на заданный угол; каналы 3, образованные плоскими сменными вставками 4, расположенные равномерно по периметру кольцевой секции; каналы 5 подачи рабочего газа и каналы 6 подачи газопорошковой смеси, расположенные соосно соплам.

Предлагаемое устройство для нанесения покрытий на внешнюю цилиндрическую поверхность изделия работает следующим образом.

Сжатый газ, например воздух, по пневмопроводу подается в электронагреватель (на чертеже не показано), где поток этого газа нагревается до необходимой температуры. Далее рабочий газ, имеющий заданную температуру и давление, поступает из электронагревателя газа через каналы 5 в форкамеры 1 многоканальных кольцевых секций 2. Газопорошковая смесь из дозатора порошка через каналы 6, расположенные соосно соплам также поступает в форкамеры. Далее газопорошковая смесь ускоряется в сверхзвуковых частях сопл, приобретает необходимые для напыления параметры и при высокоскоростном натекании образует покрытие 7 на внешней поверхности изделия 8, двигающегося относительно кольцевых секций узла напыления (фиг.1) с заданной скоростью νs.

Чтобы изменить в определенных пределах длину и ширину сверхзвуковой части каналов при неизменных прочих размерах секции и, тем самым, оптимизировать их при смене напыляемого порошка необходимо сменить плоские вставки 4 (фиг.2), открутив крепежные болты 9, убрав вставки, поставив новые и вновь закрутив болты.

Множитель перед δn в соотношениях  и

и  выбирается из точности поперечного позиционирования движущегося напыляемого изделия при напылении.

выбирается из точности поперечного позиционирования движущегося напыляемого изделия при напылении.

Пример 1.

Нанесение антикоррозионного алюминиевого покрытия толщиной около 150 мкм на поверхность проката в процессе его производства (в потоке).

Рассчитаем узел напыления для круга диаметром 32 мм, движущегося со скоростью 10 м/с. В качестве напыляемого порошка выберем порошок алюминия со средним размером частиц 10 мкм. По условиям Ln=4,35ρpdp±50%, δn=0,065ρpdp±50% получим Ln≈100 мм и δn=1,75 мм. Множитель перед δn выбираем равным 10 вследствие высокой амплитуды поперечных колебаний проката при его движении. Далее из условий  (эквивалентно тому, что частицы сталкиваются с напыляемой поверхностью под углом не менее 60°) и

(эквивалентно тому, что частицы сталкиваются с напыляемой поверхностью под углом не менее 60°) и  (эквивалентно тому, что число Маха на срезе сопла лежит в диапазоне 1≤Мex≤3) выбираем размер канала в критическом сечении и угол раскрытия сверхзвуковой части сопла. Например, для αn=60° и Мex=2.5 получаем hcr=5,3 мм αn=4,93°. Из уравнения

(эквивалентно тому, что число Маха на срезе сопла лежит в диапазоне 1≤Мex≤3) выбираем размер канала в критическом сечении и угол раскрытия сверхзвуковой части сопла. Например, для αn=60° и Мex=2.5 получаем hcr=5,3 мм αn=4,93°. Из уравнения  выбираем максимальное число каналов Nn=15. Расход газа через рассчитанную секцию можно найти из выражения

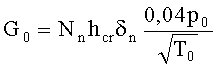

выбираем максимальное число каналов Nn=15. Расход газа через рассчитанную секцию можно найти из выражения  , где p0 и Т0 - давление и температура торможения воздуха в форкамере. Для p0=2,0 МПа и Т0=500 K получаем G0=0,495 кг/с. Максимальный расход порошка, который можно использовать без существенного падения параметров рабочего газа должен быть менее половины расхода газа, выбираем Gp=0,20 кг/с. С учетом коэффициента напыления порошка 0,75, получаем среднюю толщину покрытия, напыляемого одной секцией узла напыления δc1≈55 мкм. В итоге, если узел напыления будет состоять из трех секций, повернутых каждая относительно предыдущей вокруг оси напыляемого изделия на угол

, где p0 и Т0 - давление и температура торможения воздуха в форкамере. Для p0=2,0 МПа и Т0=500 K получаем G0=0,495 кг/с. Максимальный расход порошка, который можно использовать без существенного падения параметров рабочего газа должен быть менее половины расхода газа, выбираем Gp=0,20 кг/с. С учетом коэффициента напыления порошка 0,75, получаем среднюю толщину покрытия, напыляемого одной секцией узла напыления δc1≈55 мкм. В итоге, если узел напыления будет состоять из трех секций, повернутых каждая относительно предыдущей вокруг оси напыляемого изделия на угол  мы получим требуемую толщину покрытия δс≈150 мкм. Если выбрать число каналов в каждой секции, например, Nn=3, то в этом случае, средняя толщина напыленного одной секцией слоя будет примерно равна 15 мкм. Для получения требуемой толщины покрытия (δс≈150 мкм) нам необходимо применить сопловой узел, состоящий из десяти секций (Ns=10), повернутых каждая относительно предыдущей вокруг оси напыляемого изделия на угол

мы получим требуемую толщину покрытия δс≈150 мкм. Если выбрать число каналов в каждой секции, например, Nn=3, то в этом случае, средняя толщина напыленного одной секцией слоя будет примерно равна 15 мкм. Для получения требуемой толщины покрытия (δс≈150 мкм) нам необходимо применить сопловой узел, состоящий из десяти секций (Ns=10), повернутых каждая относительно предыдущей вокруг оси напыляемого изделия на угол  .

.

Таким образом, представленные конструктивные особенности устройства данного изобретения, а также примеры его реализации, обеспечивают расширение технологических и функциональных возможностей процесса нанесения покрытий на внешнюю цилиндрическую поверхность изделий различных размеров без вращения их вокруг своей оси, а также позволяют повысить качество покрытий.

Устройство для газодинамического нанесения покрытий на внешние цилиндрические поверхности изделий, содержащее питатель-дозатор, систему подачи рабочего газа и порошка в форкамеру, узел напыления и средство продольного перемещения изделия, отличающееся тем, что узел напыления выполнен в виде N кольцевых секций, при этом число секций удовлетворяет условию N>1, установленных вдоль оси напыляемого изделия на расстоянии друг от друга и зафиксированных относительно друг друга на заданный угол, обеспечивающий равномерное нанесение покрытия, при этом каждая секция узла напыления выполнена многоканальной, причем каналы, образованные плоскими сменными вставками, расположены равномерно по периметру кольцевой секции с образованием плоских сверхзвуковых сопел с размером канала в критическом сечении h и углом раскрытия α, обеспечивающими угол соударения напыляемых частиц с поверхностью изделия 60÷90° и число Маха на срезе сопла M=1÷3, а каналы, расположенные соосно соплам, предназначены для подачи порошка, при этом длина (L) и ширина (δ) сверхзвуковой части каналов выбрана из соотношений:L=4,35ρd±50%, δ=0,065ρd±50%,где L - длина сверхзвуковой части каналов, м;δ - ширина сверхзвуковой части каналов, м;ρ - плотность материала напыляемого порошка, кг/м;d - диаметр напыляемых частиц, м,а число каналов - из соотношения: где h - размер канала в критическом сечении, м;α - угол раскрытия плоских сверхзвуковых сопел, рад.