Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА

Вид РИД

Изобретение

Изобретение относится к переработке вторичных фторсодержащих материалов электролитического производства алюминия и может быть использовано в химической и других отраслях промышленности, использующих газообразный фтористый водород или плавиковую кислоту.

Образующиеся при электролитическом производстве алюминия в электролизерах с самообжигающимися анодами натрий-фтор-углеродсодержащие отходы частично перерабатываются с целью извлечения из них ценных компонентов и получения вторичного фторсодержащего материала в виде флотационного, регенерационного криолита и возврата их в электролиз алюминия.

Происходящее в последние годы изменение технологии электролиза алюминия, связанное с переходом на кислые электролиты и снижением криолитового отношения с 2,7-2,8 до 2,2-2,3, привело к изменению баланса потребления фтористых солей. Если раньше при работе на щелочных электролитах в качестве первичных фторсолей использовались свежий криолит и фтористый алюминий, то в последние годы алюминиевые заводы полностью отказались от свежего криолита. Существующие технологии получения регенерационного и флотационного криолита обеспечивают производство щелочной продукции с криолитовым отношением 2,4-3,5, крупномасштабное использование которой в электролитическом производстве алюминия ограничено.

Кроме того, снижение криолитового отношения электролита алюминиевых электролизеров привело к тому, что в электролизерах начал нарабатываться избыточный электролит. Сырьем для его производства явились, в основном, фтористый алюминий, используемый для корректировки состава электролита, и оксид натрия, поступающий с глиноземом. Избыточный электролит сливается из электролизеров, кристаллизуется и образует еще один вид ограниченно востребованного фторсодержащего материала - оборотный электролит.

Кроме того, при электролизе алюминия в электролизерах с самообжигающимися анодами образуется значительное количество высокодисперсных фторуглеродсодержащих отходов в виде пыли элекрофильтров, шлама газоочистки, хвостов флотации угольной пены.

Таким образом, появляется избыток вторичных фторсодержащих материалов и высокодисперсных фторуглеродсодержащих отходов алюминиевого производства, содержащих значительное количество фтора, а следовательно, и необходимость переработки или утилизации этих видов материалов, в том числе и в смежных отраслях промышленности.

Одним из направлений переработки этих фторсодержащих материалов является получение фтористого водорода.

Общепринятый и широко распространенный способ получения фтористого водорода - обработка фторсодержащего материала серной кислотой при нагревании реакционной смеси.

Известен способ получения фтористого водорода сернокислотным разложением плавикового шпата при 160-280°С, в котором реакционную массу после сернокислотного разложения подвергают термической обработке при 280-1000°С (предпочтительно при 700°С) (А.с. СССР №176263, C01b, 1965 г. [1]). Основной недостаток известного решения - необходимость дополнительной высокотемпературной обработки реакционной массы для обеспечения увеличения выхода фтористого водорода и снижения расхода серной кислоты за счет возврата части ее обратно в процесс. Дополнительная термообработка требует дополнительного оборудования, увеличивает энергетические затраты и снижает технико-экономические показатели процесса.

Известен способ получения фтористого водорода, включающий сернокислотное разложение фторсодержащих продуктов, в котором в качестве фторсодержащих продуктов используют высокодисперсные отходы электролитического производства алюминия и выдерживают массовое соотношение между отходами и серной кислотой (0,65÷0,75):1 (патент РФ №2110470, С01В 7/19, 1998 г. [2]).

По технической сущности, наличию сходных признаков это решение выбрано в качестве ближайшего аналога.

Известное решение позволяет перерабатывать высокодисперсные отходы электролитического производства алюминия, содержащие фториды с использованием сернокислотной технологии и получением фтористого водорода. К высокодисперсным фторуглеродсодержащим отходам производства алюминия относятся три основных вида отходов: пыль электрофильтров, шлам газоочистки, хвосты флотации угольной пены.

Известная технология позволяет перерабатывать только часть фторсодержащих материалов алюминиевого производства, ограниченную высокодисперсными отходами. Кроме того, при переработке отходов не учитывается в полной мере компонентный состав перерабатываемого материала, что не обеспечивает точную дозировку серной кислоты в реакционную смесь. Это снижает эффективность процесса и требует дополнительных затрат для получения качественного продукта с высоким извлечением фтора из исходного материала.

Задачей предлагаемого технического решения является повышение технико-экономических показателей процесса получения фтористого водорода.

Техническими результатами являются расширение сырьевой базы для производства фтористого водорода, утилизация вторичных фторсодержащих продуктов и отходов электролитического производства алюминия, оптимизация процесса сернокислотного разложения фторсодержащих материалов.

Технические результаты достигаются тем, что в способе получения фтористого водорода, включающем сернокислотное разложение фторсодержащего материала электролитического производства алюминия, в качестве фторсодержащего материала используют высокодисперсные фторуглеродсодержащие отходы алюминиевого производства и/или вторичные фторсодержащие продукты алюминиевого производства, определяют в составе используемых материалов содержание фторидов и оксидов металлов, а оптимальную дозировку серной кислоты рассчитывают по уравнению:

QH2SO4=(1,05÷1,15)×(1,4×Qкриолита+1,48×Qхиолита+2,88×QAl2O3+1,26×QCaF2+0,61×QFe2O3):%H2SO4:100,

где QH2SO4 - оптимальное количество серной кислоты, кг/т фторсодержащего материала;

Окриолита - количество криолита Nа3АlF6 в 1 тонне фторсодержащего материала, кг;

Qхиолита - количество хиолита Na5Al3F14 в 1 тонне фторсодержащего материала, кг;

QAl2O3 - количество оксида алюминия Аl2О3 в 1 тонне фторсодержащего материала, кг;

QCaF2 - количество фторида кальция CaF2 в 1 тонне фторсодержащего материала, кг;

QFе2O3 - количество оксида железа Fе2О3 в 1 тонне фторсодержащего материала, кг;

%Н2SO4 - содержание основного вещества в серной кислоте, % вес.;

100 - перевод процентного содержания Н2SO4 в серной кислоте в доли единицы;

(1,05÷1,15) - коэффициент, учитывающий необходимый и достаточный избыток серной кислоты.

При этом поддерживают следующие весовые соотношения между количеством фторсодержащего материала и 100% серной кислотой при использовании:

|

При использовании в качестве фторсодержащего материала смеси фторуглеродсодержащих отходов и вторичных фторсодержащих продуктов весовое соотношение между смесью и серной кислотой поддерживают исходя из весового содержания фторидов и оксидов в составе реакционной смеси и концентрации серной кислоты.

Кроме того, сернокислотное разложение фторсодержащих материалов можно проводить как прямым нагревом топочными газами, так и косвенным нагревом реакционной смеси (без контакта с топочными газами). При этом реакционную смесь нагревают до 250÷300°С.

Сравнительный анализ предлагаемого решения с решением по ближайшему аналогу показывает следующее.

Известное решение и предлагаемое характеризуются сходными признаками:

- способ получения фтористого водорода;

- сернокислотное разложение фторсодержащего материала электролитического производства алюминия;

- в качестве фторсодержащего материала используют высокодисперсные фторуглеродсодержащие отходы алюминиевого производства;

- сернокислотное разложение фторсодержащего материала электролитического производства алюминия ведут при нагревании реакционной смеси.

Предлагаемое решение отличается от решения по ближайшему аналогу следующими признаками:

- в качестве фторсодержащего материала используют высокодисперсные фторуглеродсодержащие отходы алюминиевого производства и вторичные фторсодержащие продукты алюминиевого производства;

- в качестве фторсодержащего материала используют вторичные фторсодержащие продукты алюминиевого производства;

- определяют в составе используемых материалов содержание фторидов и оксидов металлов;

- оптимальную дозировку серной кислоты рассчитывают по уравнению:

QH2SO4=(1,05÷1,15)×(1,4×Qкриолита+1,48×Qхиолита+2,88×QAl2O3+1,26×QCaF2+0,61×QFe2O3): %H2SO4:100,

где QH2SO4 - оптимальное количество серной кислоты, кг/т фторсодержащего материала;

Окриолита - количество криолита Nа3АlF6 в 1 тонне фторсодержащего материала, кг;

Охиолита - количество хиолита Nа5Аl3F14 в 1 тонне фторсодержащего материала, кг;

QAl2O3 - количество оксида алюминия Аl2О3 в 1 тонне фторсодержащего материала, кг;

QCaF2 - количество фторида кальция CaF2 в 1 тонне фторсодержащего материала, кг;

QFe2O3 - количество оксида железа Fе2O3 в 1 тонне фторсодержащего материала, кг;

%H2SO4 - содержание основного вещества в серной кислоте, % вес.;

100 - перевод процентного содержания H2SO4 в серной кислоте в доли единицы;

(1,05÷1,15) - коэффициент, учитывающий необходимый и достаточный избыток серной кислоты.

При этом поддерживают следующие весовые соотношения между количеством фторсодержащего материала и 100% серной кислотой, при использовании:

|

При использовании в качестве фторсодержащего материала смеси фторуглеродсодержащих отходов и продуктов весовое соотношение между смесью и 100% серной кислотой поддерживают, исходя из весового содержания фторидов и оксидов в составе реакционной смеси.

Сернокислотное разложение фторсодержащих материалов можно проводить как прямым нагревом топочными газами, так и косвенным нагревом реакционной смеси (без контакта с топочными газами) до 250÷300°С.

Наличие в предлагаемом техническом решении признаков, отличных от признаков решения по ближайшему аналогу, позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности изобретения «новизна».

Техническая сущность предлагаемого решения заключается в следующем.

Использование в технологии производства фтористого водорода традиционного вида сырья в виде концентрата плавикового шпата требует значительных затрат на подготовку исходного материала: добычу, измельчение и обогащение флюоритовой руды. Во всех случаях использования в качестве сырья концентрата плавикового шпата требуется дополнительный передел по обескремниванию (удаление тетратфторида кремния) получаемого фтористого водорода для обеспечения требуемого качества продукта. Недостаточно высоким является извлечение фтора в целевой продукт.

Известное решение (патент РФ №2110470, С01В 7/19, 1998 г. [2]) по использованию высокодисперсных фторуглеродсодержащих отходов электролитического производства алюминия для получения фтористого водорода сернокислотным разложением отходов также недостаточно эффективно, так как не охватывает весь спектр фторсодержащих материалов алюминиевого производства, не учитывает в полной мере компонентный состав перерабатываемого материала, не обеспечивает оптимальный расход серной кислоты, что снижает эффективность процесса.

В предлагаемом решении в качестве фторсодержащего материала используют высокодисперсные фторуглеродсодержащие отходы алюминиевого производства и/или вторичные фторсодержащие продукты алюминиевого производства, при этом определяют в составе используемых материалов содержание фторидов и оксидов металлов, а оптимальную дозировку серной кислоты рассчитывают с учетом состава используемого материала по уравнению:

QH2SO4=(1,05÷1,15)×(1,4×Qкриолита+1,48×Qхиолита+2,88×QAl2O3+1,26×QCaF2+0,61×QFe2O3): %Н2SO4:100, в котором количественно учитываются фтористые соединения и оксиды металлов, входящие в состав используемого материала и участвующие в процессе сернокислотного разложения.

В составе фторуглеродсодержащих отходов и вторичных фторсодержащих продуктов алюминиевого производства, таких как пыль электрофильтров, шлам газоочистки, хвосты флотации угольной пены, электролитная угольная пена, оборотный электролит, флотационный криолит, регенерационный криолит, присутствуют, в основном, 5 соединений, участвующих в сернокислотном разложении: криолит Na3AlF6, хиолит Nа5Аl3F14, оксид алюминия Аl2О3, фторид кальция CaF2, оксид железа Fе2O3.

Качественный состав фторуглеродсодержащих отходов, образующихся в электролизерах с самообжигающимися анодами, и вторичных фторсодержащих продуктов алюминиевого производства на разных алюминиевых заводах практически одинаков. Количественный состав этих материалов изменяется в небольшом диапазоне. Усредненные составы некоторых вторичных фторсодержащих продуктов производства алюминия приведены в таблице 1.

|

Относительное постоянство состава позволяет, исходя из вида

фторсодержащего материала, конкретизировать оптимальную добавку серной кислоты для:

|

Приведенные выше оптимальные соотношения (с учетом доверительного интервала) - фторсодержащий материал: 100% серная кислота - рассчитаны теоретически и экспериментально подтверждены в лабораторных условиях.

При использовании в качестве фторсодержащего материала смеси фторсодержащих материалов весовое соотношение между смесью и 100% серной кислотой поддерживают исходя из весового содержания фторидов и оксидов в составе реакционной смеси, с учетом оптимальных соотношений - фторсодержащий материал: 100% серная кислота, в рамках доверительного интервала.

Реакционную смесь нагревают, предпочтительно, до температуры 250÷300°С. Поддержание этого температурного интервала обеспечивает эффективное взаимодействие реагентов, не требует непроизводительного повышения энергетических затрат на реализацию процесса. Выбор конкретной температуры в рамках указанного интервала зависит от вида фторсодержащего материала, его гранулометрического состава, концентрации серной кислоты. При этом сернокислотное разложение фторсодержащих материалов можно проводить как прямым нагревом топочными газами, так и косвенным нагревом реакционной смеси. Косвенный нагрев реакционной смеси, без прямого контакта реакционной смеси с компонентами нагревателя и побочными продуктами нагревающего теплового потока обеспечивает чистоту получаемого фтористого водорода, предотвращает дополнительные затраты на его очистку от серной кислоты.

Использование наряду с высокодисперсными фторуглеродсодержащими отходами вторичных фторсодержащих продуктов алюминиевого производства позволяет увеличить концентрацию фтористого водорода в продукционном газе, снизить количество твердых продуктов разложения (печного отвала) благодаря более высокому содержанию фтора в оборотном электролите (50-53% F), флотационном (44-47% F) и регенерационном (44-49% F) криолите.

Сравнительный анализ предлагаемого технического решения с другими известными решениями в данной области выявил следующее:

1. Известен способ получения фтористого водорода взаимодействием фторида кальция с серной кислотой (патент ФРГ №2544572, С01В 7/19, 1978 г. [3]). Природный плавиковый шпат перед обработкой серной кислотой измельчают до крупности не более 150 мкм и обрабатывают кислотой при температуре более 340°С.

2. Известен способ получения фтористого водорода сернокислотным разложением отработанной футеровки электролизера для производства алюминия при массовом соотношении футеровки и серной кислоты 0,25-0,33:1 при температуре не более 250°С (патент Англии №2056422, С01В 7/19, 1989 г. [4]).

3. Известен способ получения фтористого водорода, включающий обработку плавикового шпата серной кислотой в количестве 105-110% от стехиометрически необходимого, содержащей фтористоводородную и кремнефтористоводородную кислоты, при 180-220°С, очистку фтористого водорода, его конденсацию и ректификацию, в котором обработку плавикового шпата ведут сначала при массовом соотношении плавикового шпата, серной кислоты, фтористоводородной и кремнефтористоводородной кислоты и воды, равном 1:(0,25-0,60):(0,02-0,01):(0,01-0,07):(0,06-0,15) соответственно, а затем к смеси добавляют остальное количество серной кислоты, предпочтительно в виде олеума (патент РФ №1621378, С01В 7/19, 1995 г. [5]).

4. Известен способ получения фтористого водорода и ангидрита, включающий разложение плавикового шпата фторсульфоновой кислотой на фторсульфонат кальция и фтористый водород с последующим разложением фторсульфоната кальция, в котором процесс разложения плавикового шпата проводят газофазной фторсульфоновой кислотой, а разложение фторсульфоната кальция - парами воды в интервалах температур 165,5-260°С, при этом фтористый водород, образующийся в процессе разложения плавикового шпата, направляют на дробную конденсацию и очистку, а газообразную фторсульфоновую кислоту, полученную при разложении фторсульфоната кальция, используют для разложения плавикового шпата (патент РФ №2161121, С01В 7/19, C01F 11/46, 2000 г. [6]).

5. Известен способ получения безводного фтористого водорода с низким содержанием мышьяка и диоксида серы, включающий обработку плавикового шпата серной кислотой, конденсацию сырца фтористого водорода и его ректификацию, обработку полученного безводного фтористого водорода смесью солей перманганата калия и бифторида калия и ректификацию обработанной смеси, в котором для обработки плавикового шпата используют серную кислоту, предварительно обработанную водородом, а при обработке безводного фтористого водорода смесью солей их добавляют в количестве, обеспечивающем остаточное содержание на 1 т исходного HF перманганата калия 22-30 г, бифторида калия 33-44 г, при этом серную кислоту, используемую для обработки плавикового шпата, предварительно обрабатывают водородом (патент РФ №2246444, С01В 7/19, 2005 г. [7]).

6. Известен способ получения фтористого водорода, включающий разложение плавикового шпата серной кислотой при нагревании, сернокислотную очистку образующегося реакционного газа и выделение целевого продукта из газовой смеси, в котором процесс разложения плавикового шпата проводят в печах внутреннего обогрева с прямоточной подачей топлива и сырья, полученный реакционный газ подвергают очистке олеумом, а выделение первого целевого продукта - безводного фтористого водорода из газовой смеси - осуществляют путем избирательной олеумной абсорбции фтористого водорода при температуре от -10 до +10°С с последующей его десорбцией при температуре 90-130°С и конденсацией. При этом отработанные растворы с предыдущих стадий направляют во вторую печь разложения плавикового шпата, реакционные газы из которой укрепляют на стадии последующей водной абсорбции несконденсировавшимся фтористым водородом со стадии десорбции с получением второго целевого продукта - плавиковой кислоты, при этом концентрация SO3 в олеуме составляет 19-25 мас.%, а несконденсировавшийся фтористый водород подают в первую колонну водной абсорбции (патент РФ №2287480, С01В 7/19, 2006 г. [8]).

7. Известен способ разложения фторапатита, заключающийся в том, что измельченное минеральное сырье подвергают обработке кислотой, в котором измельченный до размеров частиц менее 160 мкм фторапатит сушат от остаточной влаги, смешивают со стехиометрическим количеством измельченной пятиокиси фосфора, полученную смесь нагревают до температуры выше 170°С и обрабатывают газообразной фторсульфоновой кислотой, при этом газообразные вещества, образовавшиеся в результате реакции, - метафосфорную кислоту и фтористый водород - отбирают как товарный продукт, а на полученное твердое вещество - фторсульфонат кальция - воздействуют парами воды при температуре выше 170°С, причем полученные фторсульфоновую кислоту и фтористый водород используют в технологическом процессе разложения фторапатита, а твердое вещество - ангидрит представляет собой товарный продукт (патент РФ №2214963, С01В 25/32, 2003 г. [9]).

В результате сравнительного анализа не выявлено технических решений, в которых в качестве фторсодержащего материала используют высокодисперсные фторуглеродсодержащие отходы алюминиевого производства и/или вторичные фторсодержащие продукты алюминиевого производства; в составе используемых материалов определяют содержание фторидов и оксидов металлов, оптимальную дозировку серной кислоты рассчитывают по уравнению:

QH2SO4=(1,05÷1,15)×(1,4×Qкриолита+1,48×Qхиолита+2,88×QAl2O3+1,26×QCaF2+0,61×QFe2O3): %H2SO4:100.

При этом для каждого используемого вида фторсодержащего материала определены оптимальные весовые соотношения между количеством материала и 100% серной кислотой.

При использовании в качестве фторсодержащего материала смеси фторсодержащих материалов весовое соотношение между смесью и серной кислотой поддерживают, исходя из весового содержания фторидов и оксидов в составе реакционной смеси и концентрации серной кислоты.

Сернокислотное разложение фторсодержащих материалов можно проводить как прямым нагревом топочными газами, так и косвенным нагревом реакционной смеси (без контакта с топочными газами) до 250÷300°С.

Вышеизложенное позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности «изобретательский уровень».

Предлагаемая технология осуществляется следующим образом.

Пример

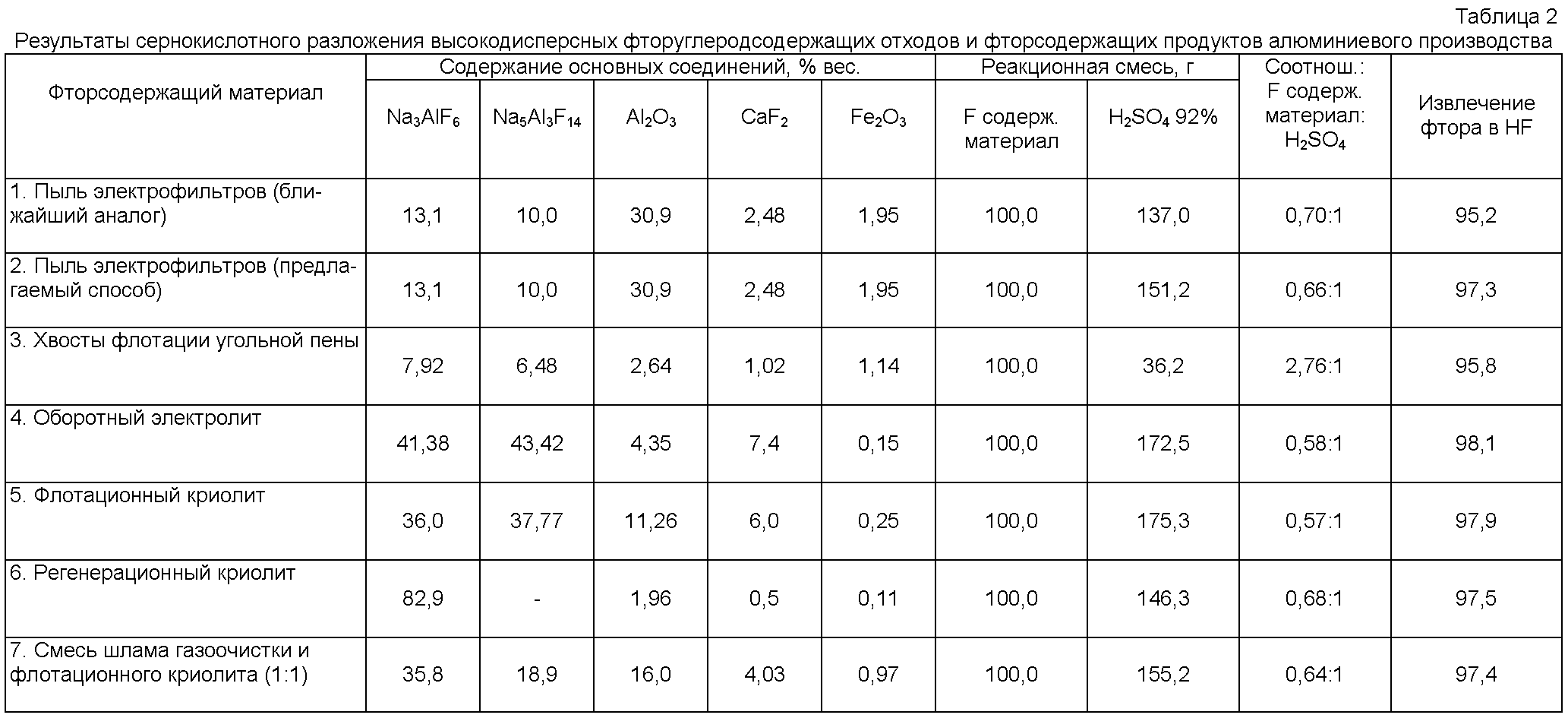

Высокодисперсные фторуглеродсодержащие отходы и фторсодержащие продукты алюминиевого производства анализируют на содержание основных элементов (Na, Al, F, Ca, Fe) и по результатам рентгенофазового анализа рассчитывают содержание в них криолита (Qкриолита), хиолита (Qхиолита), оксида алюминия (QAl2O3), фторида кальция (QCaF2) и оксида железа (QFe2O3). Затем фторсодержащие отходы и продукты в количестве по 100 г каждого смешивают с 92% серной кислотой, количество которой рассчитывают по уравнению:

QH2SO4=1,1×(1,4×Qкриолита+1,48×Qхиолита+2,88×QА12O3+1,26×QCаР2+0,61×QFe2O3): %H2SO4:100.

Продолжительность смешивания реагентов во всех случаях одинакова и составила 10 мин. Полученные смеси помещают в печь сопротивления, нагретую до 290°С. Продолжительность выдержки реакционной смеси в печи во всех случаях составила 2 ч 30 мин с периодическим перемешиванием через каждые 30 мин в течение ~2 мин.

Охлажденные твердофазные продукты сернокислотного разложения взвешивают, измельчают и анализируют на содержание фтора. По количеству фтора в исходных фторсодержащих материалах и продуктах сернокислотного разложения рассчитывают извлечение фтора в газовую фазу.

Исходные данные и результаты опытов представлены в таблице 2.

Сравнение результатов сернокислотного разложения пыли электрофильтров по предлагаемому способу (опыт 2) с ближайшим аналогом (опыт 1) показывает, что предлагаемое решение обеспечивает оптимальную дозировку серной кислоты, повышает извлечение фтора в целевой продукт, снижает содержание фтора в печном отвале.

Использование предлагаемого технического решения значительно расширит сырьевую базу производства газообразного фтористого водорода или плавиковой кислоты. Причем вовлекаемые в производство сырьевые материалы - высокодисперсные фторуглеродсодержащие отходы алюминиевого производства и/или вторичные фторсодержащие продукты алюминиевого производства с ограниченным потреблением, по сути, являются накапливаемыми материалами электролитического производства алюминия. Эти виды материалов не требуют значительной дополнительной подготовки перед использованием, достаточно доступны как по количеству, так и по цене, что позволит снизить себестоимость товарного продукта (фтористого водорода) без снижения его качества.

Источники информации

1. А.с. СССР №176263, C01b, 1965 г.

2. Патент РФ №2110470, С01В 7/19, 1998 г.

3. Патент ФРГ №2544572, С01В 7/19, 1978 г.

4. Патент Англии №2056422, С01В 7/19, 1989 г.

5. Патент РФ №1621378, С01В 7/19, 1995 г.

6. Патент РФ №2161121, С01В 7/19, C01F 11/46, 2000 г.

7. Патент РФ №2246444, С01В 7/19, 2005 г.

8. Патент РФ №2287480, С01В 7/19, 2006 г.

9. Патент РФ №2214963, С01В 25/32, 2003 г.