Результат интеллектуальной деятельности: СТЕНД ДЛЯ ИСПЫТАНИЙ МОЩНОГО ВЫСОКООБОРОТНОГО АГРЕГАТА (ВАРИАНТЫ)

Вид РИД

Изобретение

Группа изобретений относится к техническим средствам, предназначенным для испытания мощных высокооборотных агрегатов на работоспособность и длительное функционирование, например таких как турбонасосы, турбогенераторы и их составные части. При этом тепловая мощность испытываемых агрегатов может превышать несколько мегаватт.

Известен стенд по патенту RU 2362137 с приоритетом 11.02.2008, который предназначен для испытания турбокомпрессора энергетической установки с помощью пропускания через турбину потока воздуха с большим расходом. Для испытания мощных агрегатов нужен воздух высокого давления, и его необходимо накапливать в ресиверах, подключенных к воздушной магистрали. При этом длительность испытания будет ограничиваться запасом воздуха высокого давления.

Установка для динамических испытаний турбомашин по авторскому свидетельству SU 1165105 с приоритетом 04.03.1983 имеет приводом электродвигатель бесщеточного типа, барокамеру, теплообменники, вакуумную систему, систему измерений. Электродвигатель для испытания мощных высокооборотных агрегатов, развивая требуемые высокие обороты вращения, имел бы ограничение по длительности работы из-за перегрева подшипниковых опор.

Известна установка по авторскому свидетельству SU 1226980 с приоритетом 03.05.1984, на которой с целью регулирования мощности при испытаниях атмосферный воздух подмешивается к выходу газотурбинного двигателя в нагрузочном пневмотормозе и входном смесителе с образованием тракта, содержащего продукты сгорания топлива, что не всегда приемлемо при длительных испытаниях из-за коррозионного воздействия.

Стенд по патенту RU 2402750 с приоритетом 17.09.2008 предназначен для высотно-климатических испытаний турбодвигателей. Он содержит термобарокамеру, регулируемую нагрузку в виде гидротормоза, систему управления и измерений, вакуумную систему, систему водоснабжения, воздухоснабжения, электропитания, термогермокожух для изоляции гидротормоза от условий термобарокамеры. Турбодвигатель содержит турбину, компрессор, стартовый электродвигатель, камеру сгорания и через соединительную муфту подключен к гидротормозу. При испытаниях необходимо пополнять запасы топлива, а продукты сгорания топлива контактируют с испытуемым агрегатом, оказывая коррозионное воздействие.

Единым техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является увеличение длительности испытания мощных высокооборотных агрегатов на работоспособность и длительное функционирование (вплоть до испытания на заданный ресурс) при одновременном исключении воздействия агрессивных газовых сред.

Указанный технический результат по первому варианту стенда достигается тем, что стенд, содержащий соосно соединенные турбину, компрессор, электрогенератор и соединительную муфту для испытуемого высокооборотного агрегата, стендовые системы газоснабжения, водоснабжения, вакуумирования, электропитания, управления и измерений, снабжен нагревателем и холодильником газового рабочего тела, теплообменником-рекуператором и трубопроводами, которые соединяют выход нагревателя с входом турбины, выход турбины с входом тракта нагретого газового рабочего тела теплообменника-рекуператора, выход тракта нагретого газового рабочего тела теплообменника-рекуператора с входом холодильника и с выходом системы газового охлаждения электрогенератора, выход холодильника с входом компрессора и с выходом системы изменения давления газового рабочего тела, выход компрессора с входом тракта холодного газового рабочего тела теплообменника-рекуператора и с входом системы газового охлаждения электрогенератора, выход тракта холодного газового рабочего тела теплообменника-рекуператора с входом нагревателя, при этом нагреватель и трубопроводы нагретого газового рабочего тела выполнены с внутренней негерметичной температуростойкой трубой, которая образована из трубных отрезков, последовательно вкладываемых своими концевыми частями друг в друга по направлению движения газового рабочего тела, и пространства между корпусом нагревателя и внутренней трубой, между внешней и внутренней трубами трубопроводов нагретого газового рабочего тела заполнены высокотемпературной теплоизоляцией, а электрогенератор через коммутатор соединен с электронным инвертором переменной частоты и с блоком задания нагрузочного режима и стабилизации частоты вращения турбины.

Образованный таким образом замкнутый газовый контур, содержащий нагреватель - турбину - нагретый тракт теплообменника-рекуператора - холодильник - компрессор - холодный тракт теплообменника-рекуператора - нагреватель, при некоторых расчетных значениях параметров газового рабочего тела: давление, температура нагрева и охлаждения, состав, скорость циркулирования по контуру - имеет избыточную полезную мощность на общем валу стенда с соединительной муфтой, равную разнице между производимой мощностью турбины и затрачиваемой мощностью компрессора, а сам стенд служит высокооборотным приводом для испытания мощных высокооборотных агрегатов. Поскольку в замкнутом газовом контуре нет расходуемых компонентов, длительность испытания ничем не ограничена. Поскольку газовый контур заполнен одним или смесью нескольких инертных газов, нет воздействия агрессивных сред.

Для испытания мощного агрегата далее увеличивают мощность стенда. Для этого повышают температуру нагрева, давление и скорость циркулирования по контуру газового рабочего тела. При этом стойкость нагретых конструкций контура обеспечивается разделением их функций при работе. Внутренняя труба выдерживает высокую температуру нагретого газа и направляет газовый скоростной поток в контуре, она не герметична. Внешняя труба выдерживает высокое давление газа, но при более низкой рабочей температуре, так как пространство между трубами заполнено высокотемпературной теплоизоляцией. Стенд запускается в работу электронным инвертором переменной частоты, который раскручивает электрогенератор в режиме «двигатель» до того момента, когда мощность турбины начинает превышать затрачиваемую мощность компрессора и появляется избыточная полезная мощность. Электронный инвертор переменной частоты выполнен с электрической мощностью, достаточной для начальной раскрутки электрогенератора, турбины, компрессора и испытуемого высокооборотного агрегата при запуске процесса газотурбинного термодинамического цикла в замкнутом газовом контуре при пониженном давлении газового рабочего тела, разогретом нагревателе, охлажденном холодильнике и испытуемом высокооборотном агрегате на холостом ходу. При появлении избыточной полезной мощности электрогенератор переключается коммутатором на блок задания нагрузочного режима и стабилизации частоты вращения турбины, который воспринимает эту полезную избыточную мощность стенда на омическое сопротивление. Повышением давления газа в контуре полезная мощность увеличивается до заданной номинальной. При переводе испытуемого мощного высокооборотного агрегата с режима холостого хода на номинальный соответственно уменьшают нагрузочный режим электрогенератора. При этом в блоке задания нагрузочного режима и стабилизации частоты вращения турбины омическое сопротивление выполнено с электрической мощностью, превышающей электрическую мощность электрогенератора, развиваемую при испытаниях агрегата. Система изменения давления газового рабочего тела перед началом и в течение испытания содержит дистанционно управляемые клапан напуска рабочего тела из ресивера в контур, компрессор откачки рабочего тела из контура в ресивер и клапан сброса рабочего тела в газовый дренаж стенда. При этом для приготовления газового рабочего тела требуемого состава и предварительного заполнения контура система содержит баллоны разных газов, устройства независимого напуска газов в ресивер, измерения давления, контроля состава газовой смеси, клапан напуска газового рабочего тела из ресивера в замкнутый газовый контур. Для длительной работы часть газа в контуре направляют для охлаждения электрогенератора. Система газового охлаждения электрогенератора содержит последовательно соединенные вспомогательный холодильник газового рабочего тела и устройство регулирования расхода газового рабочего тела, вход системы подключен к выходу компрессора, а выход системы через трубопроводы продувки подшипниковых опор, статора, ротора и зазора между статором и ротором электрогенератора соединен с входом холодильника; при этом устройство регулирования расхода газового рабочего тела содержит набор расходных шайб, включенных параллельно, и в трубопроводах к каждой расходной шайбе установлен автономно включаемый клапан. Нагревающиеся при испытаниях части замкнутого газового контура, не имеющие высокотемпературной теплоизоляции, размещены в вакуумной барокамере, которая снабжена внутренними экранами и внешними полостями, соединенными с системой оборотного водяного охлаждения.

Высокотемпературная теплоизоляция выполнена из волокнистого материала пористой и набивной, может быть сделана из пористой керамики на основе окислов, из войлочного углерод-углеродного материала, из многослойной фольги. Нагреватель для сохранения чистоты газового рабочего тела выполнен на основе омического сопротивления или в виде электродов, которые соединены с генератором электрического разряда в газе. Холодильник представляет собой теплообменник типа «газ - жидкость», теплообменник-рекуператор - типа «газ - газ» с встречным направлением газовых потоков.

Таким образом, совокупность обсужденных выше отличительных признаков: образование замкнутого газового контура с заявленным составом и последовательностью соединения элементов, особенности построения отдельных элементов контура при высоких температуре и давлении, наличие системы запуска и регулирования, системы переменного газонаполнения инертными газами, - обеспечивают получение заявленного технического результата - проведение испытания мощного высокотемпературного агрегата на работоспособность и длительное функционирование при исключении воздействия агрессивных газовых сред.

Указанный технический результат достигается по второму варианту стенда, когда испытуемый мощный высокооборотный агрегат представляет собой турбину, рабочие параметры и размеры которой близки к рабочим параметрам и размерам турбины стенда. В этом случае испытуемый мощный высокооборотный агрегат в качестве турбины стенда соосно соединяется с компрессором и электрогенератором, а стенд снабжен также всеми отличительными признаками первого варианта, взаимосвязь и существенность которых обсуждена ранее.

Указанный технический результат достигается по третьему варианту стенда, когда испытуемый мощный высокооборотный агрегат представляет собой компрессор, рабочие параметры и размеры которого близки к рабочим параметрам и размерам компрессора стенда. В этом случае испытуемый мощный высокооборотный агрегат в качестве компрессора стенда соосно соединяется с турбиной и электрогенератором, а стенд снабжен также всеми отличительными признаками первого варианта, взаимосвязь и существенность которых обсуждена ранее.

Указанный технический результат достигается по четвертому варианту стенда, когда испытуемый мощный высокооборотный агрегат представляет собой электрогенератор, рабочие параметры и размеры которого близки к рабочим параметрам и размерам электрогенератора стенда. В этом случае испытуемый мощный высокооборотный агрегат в качестве электрогенератора стенда соосно соединяется с турбиной и компрессором, а стенд снабжен также всеми отличительными признаками первого варианта, взаимосвязь и существенность которых обсуждена ранее.

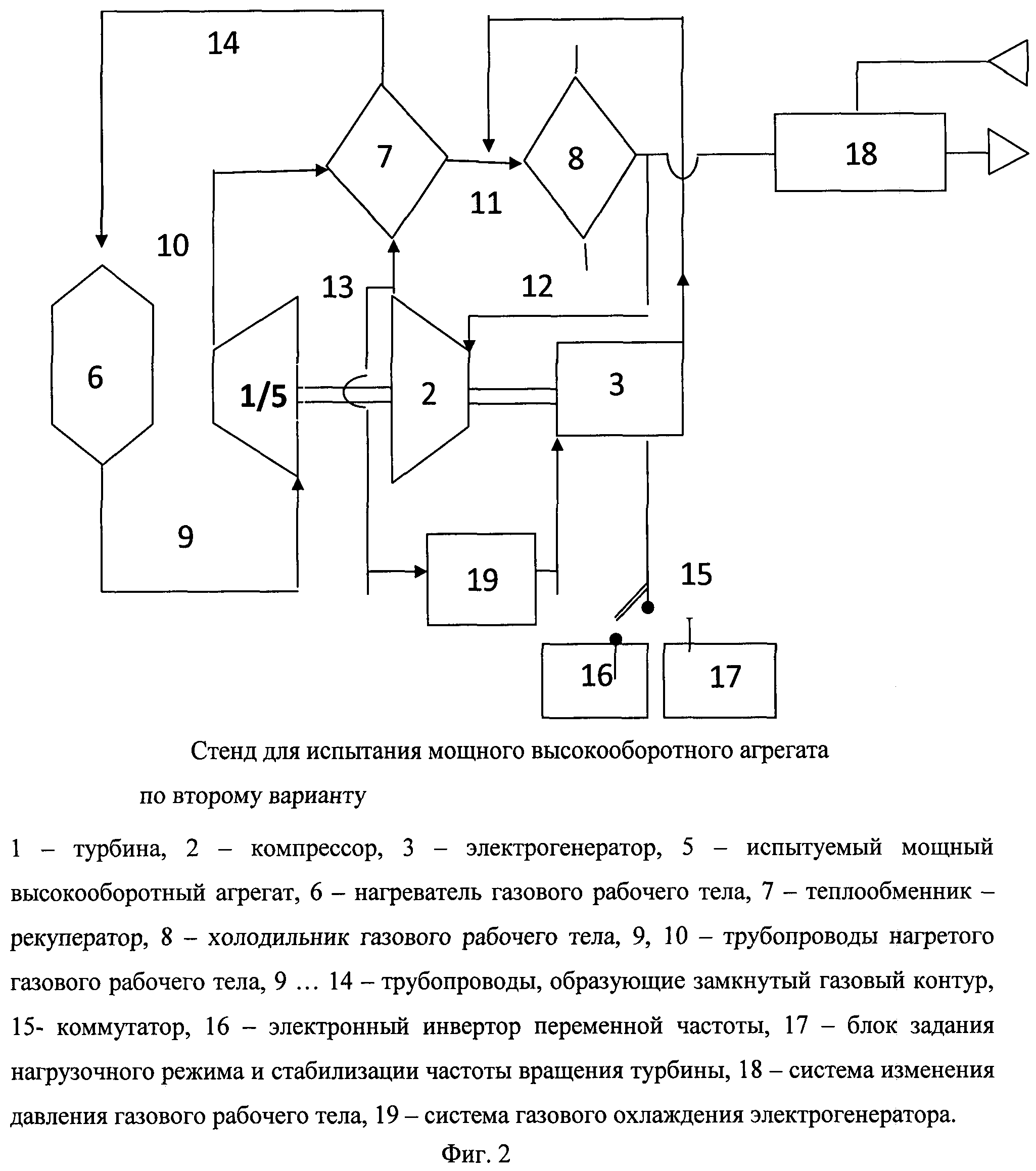

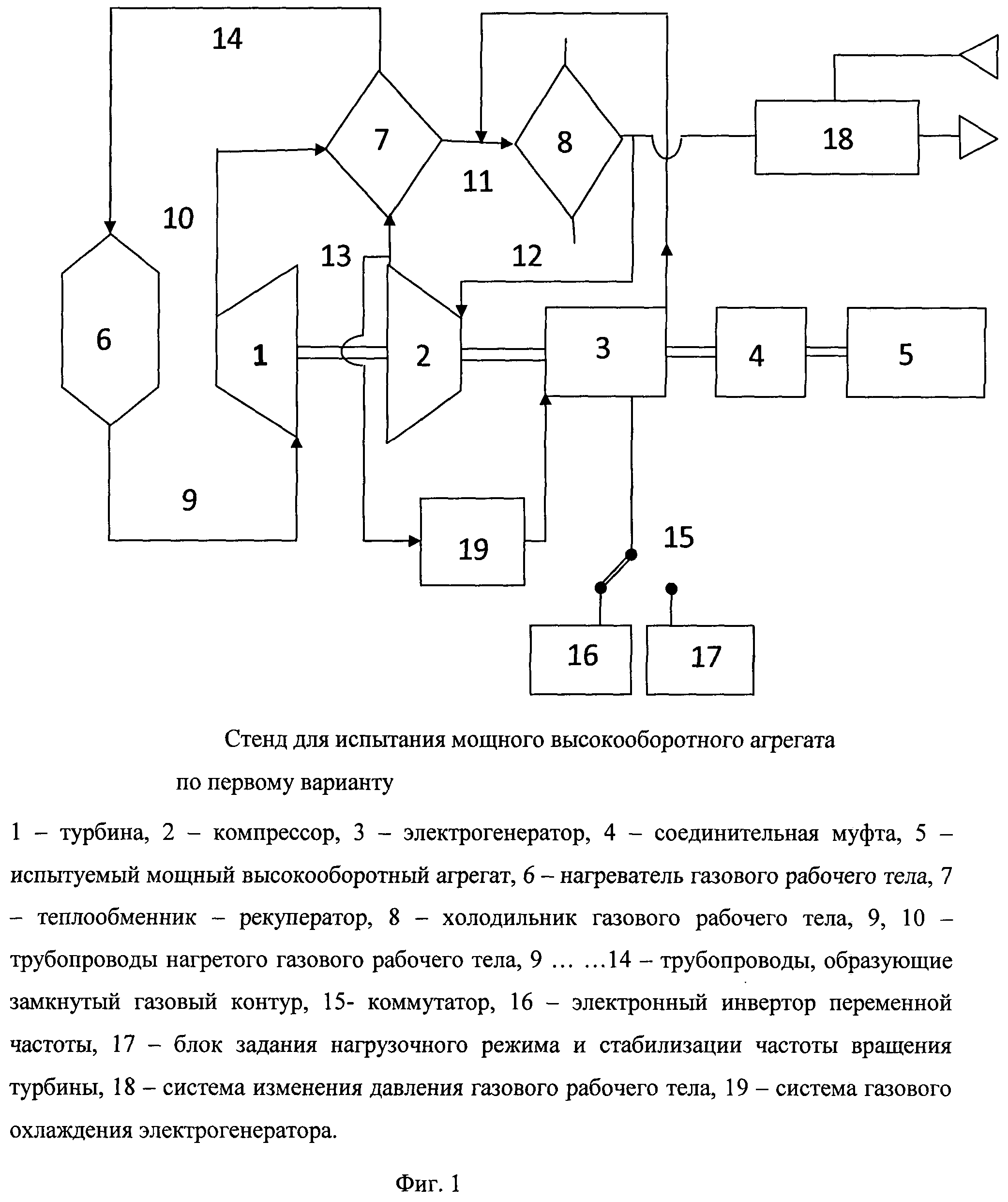

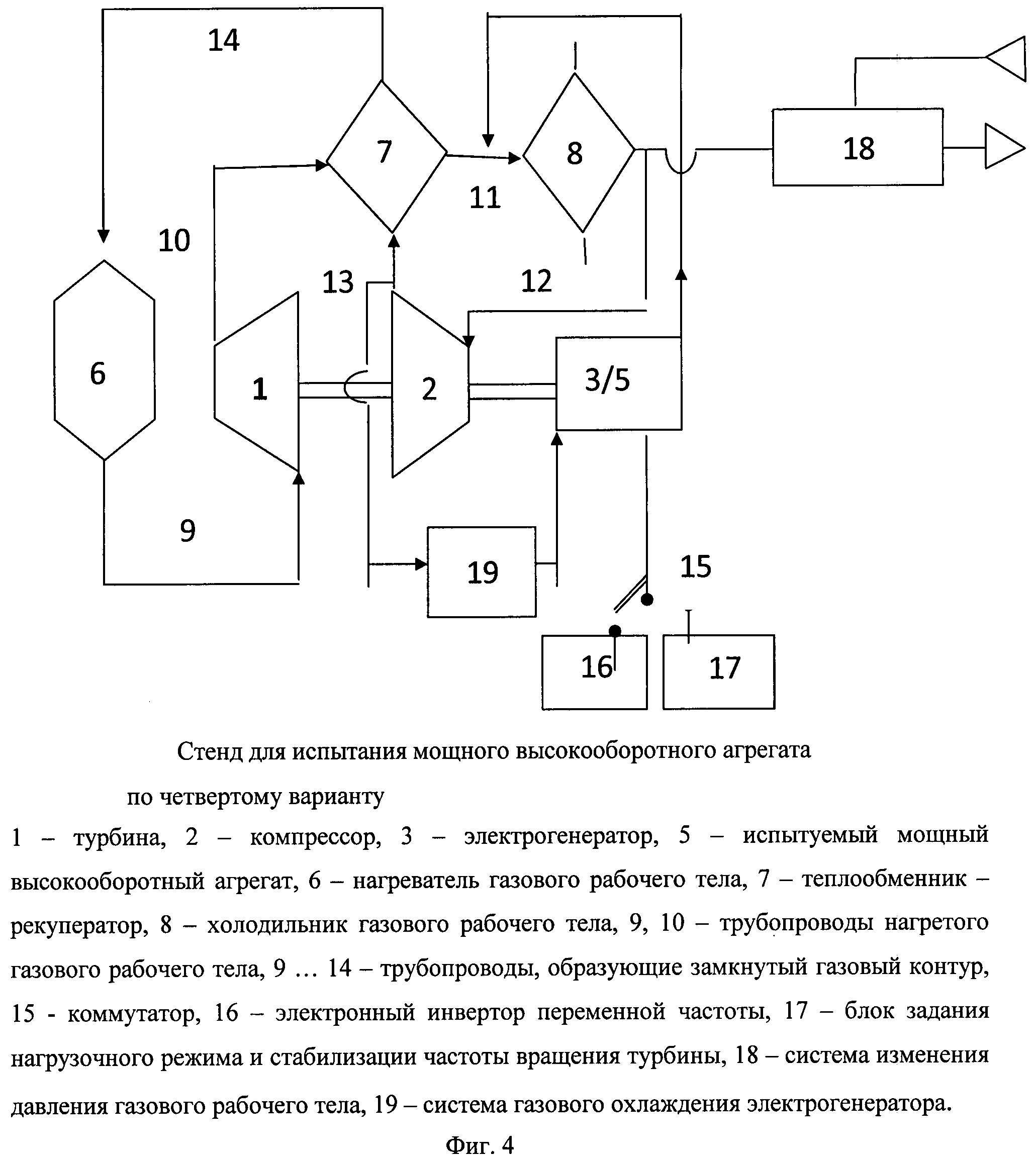

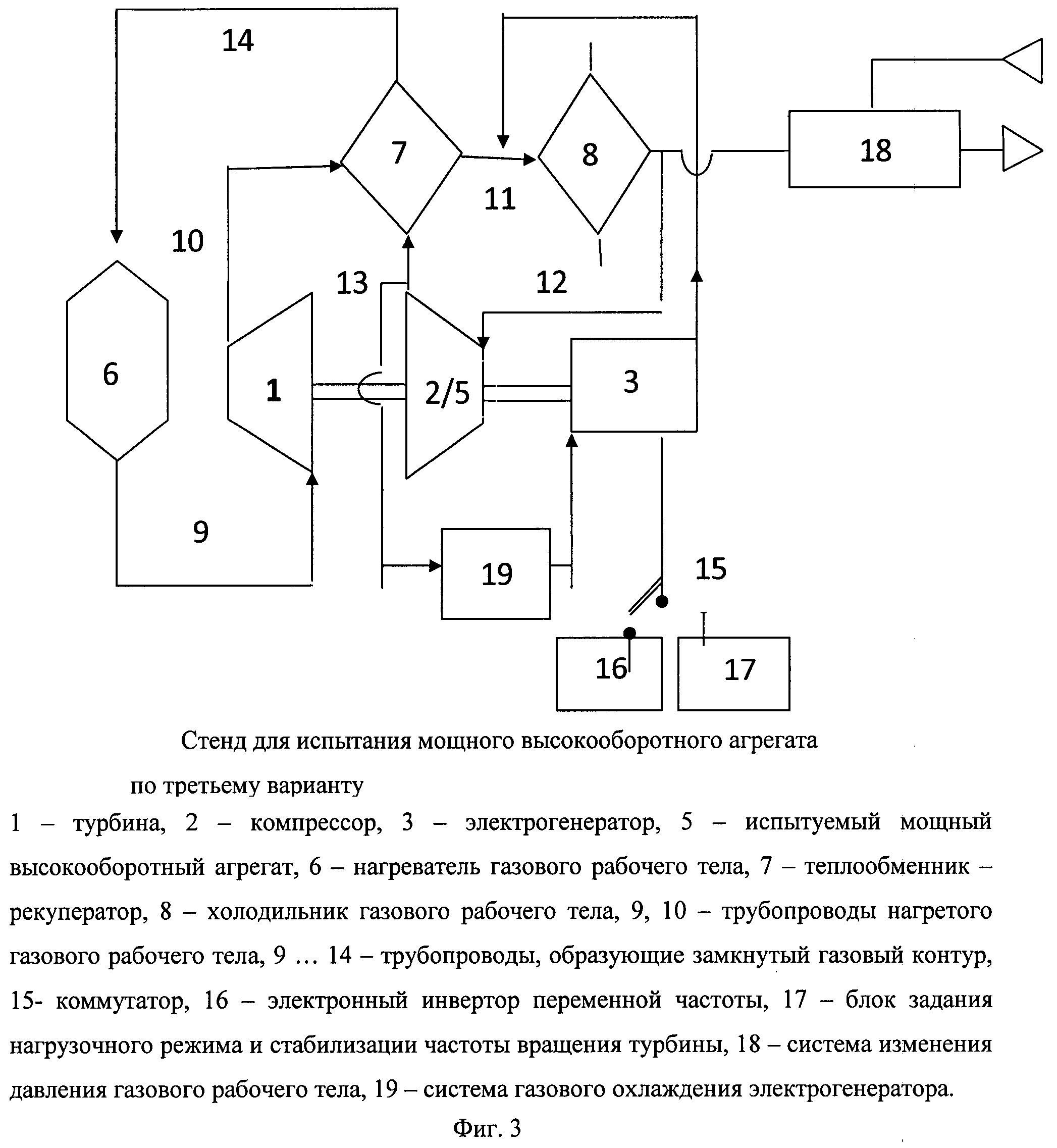

На фигурах 1, 2, 3, 4 приведены схемы стенда для испытания мощного высокооборотного агрегата для четырех вариантов.

На фигуре 1 представлена схема стенда по первому варианту. Приведем его описание. К турбине 1, компрессору 2 и электрогенератору 3 через соединительную муфту 4 подсоединен испытуемый высокооборотный агрегат 5 с собственной системой задания нагрузочных режимов. С помощью нагревателя 6 и холодильника 8 газового рабочего тела, теплообменника-рекуператора 7 и трубопроводов 9…14 образован замкнутый газовый контур, соответственно, например, в следующей последовательности: 6-9-1-10-7-11-8-12-2-13-7-14-6. Нагреватель 6 и трубопроводы нагретого газового рабочего тела 9, 10 выполнены с внутренней негерметичной температуростойкой трубой, которая образована из трубных отрезков, последовательно вкладываемых своими концевыми частями друг в друга по направлению движения газового рабочего тела. Разные рабочие температуры внешней и внутренней труб приводят к их разным температурным удлинениям, разница между ними компенсируется подвижностью трубных отрезков внутренней трубы. Пространства между корпусом нагревателя 6 и его внутренней трубой, между внешней и внутренней трубами трубопроводов нагретого газового рабочего тела 9,10 заполнены высокотемпературной теплоизоляцией.

К электрогенератору 3 через коммутатор 15 подключены электронный инвертор переменной частоты 16 и блок 17 задания нагрузочного режима и стабилизации частоты вращения турбины 1. Электронный инвертор переменной частоты 16 выполнен с электрической мощностью, достаточной для начальной раскрутки электрогенератора 3, турбины 1, компрессора 2 и испытуемого высокооборотного агрегата 5 при запуске процесса газотурбинного термодинамического цикла в замкнутом газовом контуре при пониженном давлении газового рабочего тела, разогретом нагревателе 6, охлажденном холодильнике 8 и испытуемом высокооборотном агрегате 5 на холостом ходу. В блоке 17 задания нагрузочного режима и стабилизации частоты вращения турбины 1 омическое сопротивление выполнено с электрической мощностью, превышающей электрическую мощность электрогенератора 3, развиваемую при испытаниях мощного высокооборотного агрегата 5.

Выход системы 18 изменения давления газового рабочего тела в течение испытания подключен к входу компрессора 2 и содержит дистанционно управляемые клапан напуска рабочего тела из ресивера в контур, компрессор откачки рабочего тела из контура в ресивер и клапан сброса рабочего тела в газовый дренаж стенда. При этом для приготовления газового рабочего тела требуемого состава и предварительного заполнения контура система содержит баллоны разных газов, устройства независимого напуска газов в ресивер, измерения давления, контроля состава сложной газовой смеси, клапан напуска газового рабочего тела из ресивера в замкнутый газовый контур. Вход системы 19 газового охлаждения электрогенератора 3 подключен к выходу компрессора 2 (зона наибольшего давления в работающем контуре) и последовательно содержит вспомогательный холодильник газового рабочего тела, устройство регулирования расхода газового рабочего тела, трубопроводы продувки охлажденным газовым рабочим телом статора, ротора и зазора между ними в электрогенераторе 3, выход ее соединен с входом холодильника 8. При этом устройство регулирования расхода газового рабочего тела системы 19 газового охлаждения электрогенератора 3 содержит набор расходных шайб, включенных параллельно, и в трубопроводе к каждой расходной шайбе установлен автономно включаемый клапан.

Нагревающиеся при испытаниях части замкнутого газового контура, не имеющие высокотемпературной теплоизоляции (это турбина 1, компрессор 2 и подводящие к ним части трубопроводов 9, 10), размещены в вакуумной барокамере, которая снабжена внутренними экранами и внешними полостями, соединенными с системой оборотного водяного охлаждения.

Высокотемпературная теплоизоляция выполнена пористой и набивной из волокнистого материала муллита, который набивается в межтрубные пространства с остаточной пористостью; она также может быть выполнена из пористой керамики на основе окислов, из углерод-углеродного войлочного материала, из многослойной фольги. Нагреватель 6 для сохранения чистоты газового рабочего тела выполнен на основе омического сопротивления, также он может быть выполнен в виде электродов, которые соединены с генератором электрического разряда в газе. Холодильник 8 представляет собой теплообменник «газ - жидкость» и подключен к стендовой системе оборотного водяного охлаждения. Теплообменник-рекуператор 7 представляет собой теплообменник «газ - газ» с встречным направлением газовых потоков и установлен для повышения кпд стенда, он значительную долю остаточного тепла газового рабочего тела перед холодильником 8 передает на подогрев газовому рабочему телу перед нагревателем 6.

На фигуре 2 представлена схема стенда по второму варианту, когда испытуемый высокооборотный агрегат 5 представляет собой турбину и соосно соединен с компрессором 2 и электрогенератором 3 в качестве турбины 1 стенда. Далее описание стенда полностью совпадает с описанием стенда по первому варианту.

На фигуре 3 представлена схема стенда по третьему варианту, когда испытуемый высокооборотный агрегат 5 представляет собой компрессор и соосно соединен с турбиной 1 и электрогенератором 3 в качестве компрессора 2 стенда. Далее описание стенда полностью совпадает с описанием стенда по первому варианту.

На фигуре 4 представлена схема стенда по четвертому варианту, когда испытуемый высокооборотный агрегат 5 представляет собой электрогенератор и соосно соединен с турбиной 1 и компрессором 2 в качестве электрогенератора 3 стенда. Далее описание стенда полностью совпадает с описанием стенда по первому варианту.

Заявленный стенд (по всем четырем вариантам) работает по газотурбогенераторному термодинамическому циклу (называемому иногда циклом Брайтона), который состоит из двух изобар, соответствующих процессам нагрева и охлаждения, и, в идеальном случае, двух изоэнтроп, соответствующих процессам сжатия и расширения [см.: например, О.Н. Фаворский, Я.С. Каданер - Вопросы теплообмена в космосе - М.: 1972, стр.65]. Для этого в состав стенда введены нагреватель 6 и холодильник 8 газового рабочего тела, теплообменник-рекуператор 7 и трубопроводы 9… …14, посредством которых образован замкнутый газовый контур 6-9-1-10-7-11-8-12-2-13-7-14-6. Полезная мощность стенда с таким замкнутым газовым контуром записывается как разность работ расширения газа в турбине 1 и сжатия газа в компрессоре 2 при его постоянном расходе (циркулировании) в замкнутом газовом контуре с учетом разных температур газа перед турбиной 1 и перед компрессором 2 вследствие, соответственно, нагрева в нагревателе 6 и охлаждения в холодильнике 8. Теплообменник-рекуператор 7 позволяет повысить общий кпд преобразования. Варьируя род газа и состав газового рабочего тела (для длительной работы в первую очередь подходят инертные газы), его расход (циркулирование) по замкнутому контуру, отношение температур нагрева в нагревателе 6 и охлаждения в холодильнике 8 газа в контуре, степень расширения в турбине 1 и сжатия в компрессоре 2 газа в контуре, рассчитывается требуемая полезная механическая мощность стенда для номинального стационарного режима работы при испытании.

Для стенда по варианту 1 включение стенда происходит в следующей последовательности. Вакуумируются все элементы замкнутого газового контура 6-9-1-10-7-11-8-12-2-13-7-14-6 и присоединенные к нему элементы 3, 18, 19. После приготовления газового рабочего тела требуемого состава в системе 18 проводят заполнение замкнутого газового контура до заданного начального давления. Разогревают нагреватель 6 до заданной начальной температуры и охлаждают холодильник 8, включая охладитель - воду из системы оборотного водяного охлаждения. От электронного инвертора переменной частоты 16 через коммутатор 15 подают электропитание на электрогенератор 3, который в режиме «двигатель» начинает раскручивать всю соосно соединенную сборку 1-2-3-4-5, прогоняя газовое рабочее тело по замкнутому газовому контуру, последовательно через компрессор 2 - теплообменник-рекуператор 7 - нагреватель 6 - турбину 1 - теплообменник-рекуператор 7 - холодильник 8 - компрессор 2. С ростом числа оборотов увеличивается скорость циркулирования газового рабочего тела по контуру и, начиная с некоторого момента, происходит самоподхват контура, т.е. появляется избыточная полезная мощность турбины 1, превышающая затраты на сжатие газа в компрессоре 2, на трение и тепловые потери в контуре. При этом коммутатор 15 отключает электронный инвертор 16 и переключает электрогенератор 3 на блок 17 задания нагрузочного режима и стабилизации частоты вращения турбины 1. Стенд продолжает работать на установившемся начальном режиме. Система стабилизации блока 17 автоматически поддерживает установившееся начальное число оборотов, увеличивая или уменьшая нагрузку на электрогенератор 3 через омическое сопротивление блока 17 в пределах 2-3 кВт.

Далее проводят наращивание мощности стенда до режима холостого хода: плавно увеличивают температуру нагрева рабочего тела в нагревателе 6 до расчетного номинального значения и повышают число оборотов до номинального значения, увеличивая расход рабочего тела через контур повышением давления в контуре с помощью контролируемого напуска газового рабочего тела от системы изменения давления 18. При этом вырабатываемая электрогенератором 3 электроэнергия расходуется блоком 17 только для управления и регулирования данного перехода. На холостом ходу стенд работает при номинальных расчетных параметрах по температуре и числу оборотов. Стабилизация числа оборотов производится блоком 17 посредством использования варьируемой мощности потребления в пределах 2-3 кВт (а именно ±1,5 кВт по сигналу датчика числа оборотов).

Для стенда по первому варианту (фиг.1) нагружение испытуемого мощного высокооборотного агрегата 5 возможно проводить по двум режимам. Первый - плавно увеличивают мощность стенда, увеличивая давление газового рабочего тела в контуре от системы изменения давления 18, отслеживая стабильность остальных параметров. При этом соответствующим образом увеличивают нагрузочный режим в агрегате 5 посредством его собственной системы задания нагрузочных режимов, например управляемым перепускным дросселем для турбокомпрессора и пр. При достижении требуемых режимов для испытания мощного высокооборотного агрегата 5 наращивание мощности стенда останавливают и продолжают испытание на достигнутом стационарном режиме. При большой продолжительности испытания включают систему газового охлаждения 19 электрогенератора 3, который хотя и работает при мощности 2-3 кВт, но вследствие больших оборотов вращения (до 60000 об/мин) требует охлаждения подшипниковых опор при любой их конструкции, продувки ротора и статора и зазора между ними при длительной работе.

Второй режим нагружения - скачкообразный. Мощность стенда увеличивают непрерывно, сбрасывая электроэнергию с электрогенератора 3 на омическое сопротивление блока 17. По достижении требуемого уровня мощности, синхронно включают нагрузочный режим на испытуемом агрегате 5 и выключают блоком задания нагрузочного режима 17 соответствующее энергопотребление в балластной нагрузке - в омическом сопротивлении - оставляя по прежнему 2-3 кВт для стабилизации частоты вращения сборки 1-2-3-4-5.

Для снижения мощности стенда производят откачку газового рабочего тела из контура посредством системы 18 изменения давления в ресивер системы 18. Давление в контуре плавно уменьшается под непрерывным контролем блока 17 задания нагрузочного режима и стабилизации частоты вращения.

При аварийном сбросе мощности стенда в системе изменения давления 18 включают клапан сброса газового рабочего тела из контура в дренаж стенда и выключают нагреватель 6. При этом давление сбрасывается до минимального начального, чтобы в режиме «двигатель» электрогенератором 3 проводить циркулирование контура и охлаждать более инерционные в тепловом отношении элементы и агрегаты контура. Режим «двигатель» у электрогенератора 3 обеспечивает электронный инвертор переменной частоты 16, как и при включении стенда в работу.

Стенд останавливают после охлаждения всех элементов и агрегатов контура до приемлемых температур. При этом циркулирование контура прекращают, отключая коммутатором 15 электронный инвертор 16, и сбрасывают давление в контуре до атмосферного системой 18.

Ограничения длительности испытания стенд по первому варианту не имеет, так как нет расходуемых компонентов, нет агрессивных сред, воздействующих на материалы конструкции, стенд работает на инертных газах.

Приведем далее пример реализации стенда по первому варианту для испытания мощного высокооборотного агрегата 5 мощностью 200 кВт. Параметры газового замкнутого контура следующие:

|

- самоподхват контура происходит при температуре рабочего тела перед турбиной 1, равной 950 К, при давлении рабочего тела за компрессором 2, равным 0,34 МПа, при частоте вращения 12000 об/мин.

При испытании на стационарном режиме вся заявленная мощность 200 кВт прикладывается к испытуемому мощному высокооборотному агрегату 5 с его собственной системой нагружения, а электрогенератор 3 работает на мощности 2-3 кВт, потребляемой блоком 17 для стабилизации частоты вращения сосной сборки 1-2-3-4-5.

Для стенда по вариантам 2, 3, 4 (фиг.2, 3, 4) включение стенда происходит в той же последовательности, что и для стенда по варианту 1, описанной ранее. Отличием является соосно соединенная сборка 1-2-3 вместо сборки 1-2-3-4-5.

Для стенда по вариантам 2,3,4 нагружение испытуемого мощного высокооборотного агрегата 5 проводится одинаково и возможно только в одном режиме. Плавно увеличивают мощность стенда, увеличивая давление газового рабочего тела в контуре системой изменения давления 18, отслеживая стабильность остальных параметров блоком 17. При этом электроэнергия, вырабатываемая электрогенератором 3, сбрасывается на омическое сопротивление блока 17. При достижении требуемого уровня мощности увеличение давления газового рабочего тела в контуре прекращают, и блок 17 далее следит за стабильностью параметров, варьируя нагрузочную мощность в пределах 2-3 кВт на достигнутом уровне мощности, например, 200 кВт.

Для стенда по вариантам 2, 3, 4 снижение мощности и останов проводят аналогично описанным процедурам для стенда по первому варианту.

Для стенда по вариантам 2, 3, 4 ограничения длительности испытания также не имеется, так как нет расходуемых компонентов, нет агрессивных сред, воздействующих на материалы конструкции, стенд работает на инертных газах.

Пример реализации стенда по второму варианту (фиг.2) следует по расчетным параметрам стенда по первому варианту. Однако мощность, при которой проходит испытание на стенде по второму варианту для испытуемого мощного высокооборотного агрегата 5, представляющего собой турбину 1 стенда, равна 658 кВт.

Пример реализации стенда по третьему варианту (фиг.3) следует по расчетным параметрам стенда по первому варианту. Однако мощность, при которой проходит испытание на стенде по третьему варианту для испытуемого мощного высокооборотного агрегата 5, представляющего собой компрессор 2 стенда, равна 433 кВт.

Пример реализации стенда по четвертому варианту (фиг.4) следует по расчетным параметрам стенда по первому варианту. Однако мощность, при которой проходит испытание на стенде по четвертому варианту для испытуемого мощного высокооборотного агрегата 5, представляющего собой электрогенератор 3 стенда, равна 200 кВт.

В этих примерах реализации стенда по вариантам 2, 3, 4 нагружение испытуемого мощного высокооборотного агрегата происходит через блок 17 на омическое сопротивление.