Результат интеллектуальной деятельности: СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ

Вид РИД

Изобретение

Изобретение относится к способу приготовления катализатора на сотовом блочном носителе для очистки отработавших газов (ОГ) двигателей внутреннего сгорания (ДВС) и катализатору, полученному этим способом.

Известны способы приготовления катализаторов на блочных носителях (БН) сотовой структуры с множеством отверстий в направлении течения газового потока. Исходная удельная поверхность таких блочных носителей мала (0,01-0,65 м2/г) и катализаторы на их основе обладают низкой каталитической активностью. В настоящее время для увеличения исходной удельной поверхности металлических и керамических блочных носителей широко используется нанесение промежуточной подложки на основе оксида алюминия с высокой удельной поверхностью (100-200 м2/г), в состав которой включают композиции на основе оксидов циркония, церия, лантана, а также иттрия, гадолиния и самария. Так, например, в патенте RU 2404855 С2 (27.10.2010) описаны способы получения такой композициии и каталитическая система для очистки ОГ ДВС. Причем для нанесения полученной сложным способом соосаждения и термообработок (в вакууме и на воздухе) композиции ее смешивают с материалом подложки, чтобы образовать суспензию, которую затем наносят на основу - блочный носитель. Технический эффект - повышенная стабильность удельной поверхности композиции- композиция после обжига в течение 4 часов при температуре 1000°С, в течение 10 часов при температурах 1150 и 1200°С имеет удельную поверхность по меньшей мере соответственно 45, 15 и 7-5 м2/г. Процесс требует сложного технологического оборудования для получения композиции помимо оборудования, используемого для получения катализатора на БН. Причем в способе получения композиции используют значительное количество раствора аммиака, и соответственно необходимо дополнительное оборудование для очистки технологических газов и безопасной работы персонала. Активность композиции характеризуют способностью к восстановлению водородом, что дает возможность сравнивать образцы композиций различного состава между собой, но не позволяет предположить реальную картину «поведения» катализатора в реакциях очистки ОГ ДВС и термостабильность подложки катализатора в целом.

В патенте RU 2404855 С2 описан также способ получения смешанных оксидов на цирконий-цериевой основе, в котором для образования осадка смешанных гидроксидов циркония и церия проводят реакцию щелочи с водным раствором, содержащим растворимые соли церия и циркония и определенное количество молей анионов сульфата на моль катионов циркония при температуре не выше 50°С с последующей термообработкой (ТО) и дальнейшем использовании полученных смешанных оксидов для получении водной суспензии с оксидами, например, алюминия или кремния, и оксидов других редкоземельных и щелочноземельных металлов в количестве не более 50%, а в конечном продукте остаточное содержание сульфата заявляют на уровне 0,1-0,05%. Удельная поверхность образцов, полученных по способу, заявленному в патенте, (три примера - в граничных условиях) после ТО 4 часа при 700оС и 2 часа при 950°С составляла 31, 26 и 39 м2/г. Данные полученные методом РФА для этих образцов показало наличие монокристаллической фазы оксидов церия и циркония после ТО при 700°С и 950°С. Однако, применение сульфатов в технологии приготовления подложек для катализаторов очистки ОГ ДВС с применением благородных металлов может снизить каталитическую активность, т.к. соединения серы являются, как известно, каталитическим «ядом» и требуется дополнительная стадия дополнительной промывки, что является трудоемкой работой. Присутствие ионов натрия также нежелательно в каталитической системе очистки ОГ ДВС и требует тщательной отмывки продукта.

В патенте RU 2286209 С2 (27.10.2006) описан способ получения поликристаллических частиц смешанного оксида церия и циркония, включающий следующие стадии:1)получение раствора смешанной соли, включающего по меньшей мере одну соль церия и одну соль циркония, в концентрации для образования поликристаллических частиц соответствующего сухого продукта - смешанного оксида церия и циркония. 2) обработку раствора полученной по п.1 смешанной соли основанием с образованием осадка; 3) обработку осадка, полученного по п.2 окислительным агентом в количестве, достаточном для окисления церия +3 до +4; промывку и сушку осадка, полученного по п.3.; 4) прокаливание высушенного осадка, полученного по п.3, в результате чего получают поликристаллические частицы частицы оксида церия и циркония в виде смешанного оксида, обладающие высокой кислородной емкостью, не зависящей от величины поверхности и в этих композициях могут присутствовать смешанные оксиды неоднородного фазового состава. Технический результат - получаемый оксид обладает как высокой кислородной емкостью, так и повышенной скоростью отдачи кислорода в условиях высоких температур.

Данные, приведенные в патентах, говорят о положительном влиянии на активность и стабильность катализатора очистки ОГ ДВС добавки смешанных оксидов церия и циркония, однако технологии их получения трудоемки и энергоемки. Во многих требуется дополнительная очистка продукта от нежелательных примесей и дополнительная очистка отходящих технологических газов.

Наиболее близким по технической сущности к предлагаемому изобретению является способ приготовления катализатора для очистки ОГ ДВС согласно WO 2010/002486 А2 (опубликовано 07.01.2010), в котором описан способ получения катализатора для очистки ОГ ДВС, включающий предварительное прокаливание инертного сотового блочного носителя, нанесение на его поверхность промежуточного покрытия из модифицированного оксида алюминия и активной фазы из одного или нескольких металлов платиновой группы, смешанного оксида церия-циркония, оксидов иттрия и редкоземельного элемента, сушку, ТО и восстановление. Известный способ включает введение активного металла/его катионов в смешанный оксид церия-циркония в основных условиях с помощью гидроксида аммония/аммиачного комплекса или с помощью комплекса органического амина. К недостаткам известного способа следует отнести необходимость использования значительного количества раствора аммиака или органических аминов, что приводит к необходимости дополнительного оборудования для очистки технологических газов и безопасной работы персонала.

Задачей настоящего изобретения является упрощение суспензионной технологии получения покрытий для катализаторов очистки ОГ ДВС. Техническим решением является сохранение высокой удельной поверхности покрытий в диапазоне температур от 500 до 1000°С за счет образования термостабильных фаз смешанных оксидов церия - циркония, препятствующих спеканию и агломерации низкотемпературных фаз оксида алюминия.

Краткое содержание изобретения.

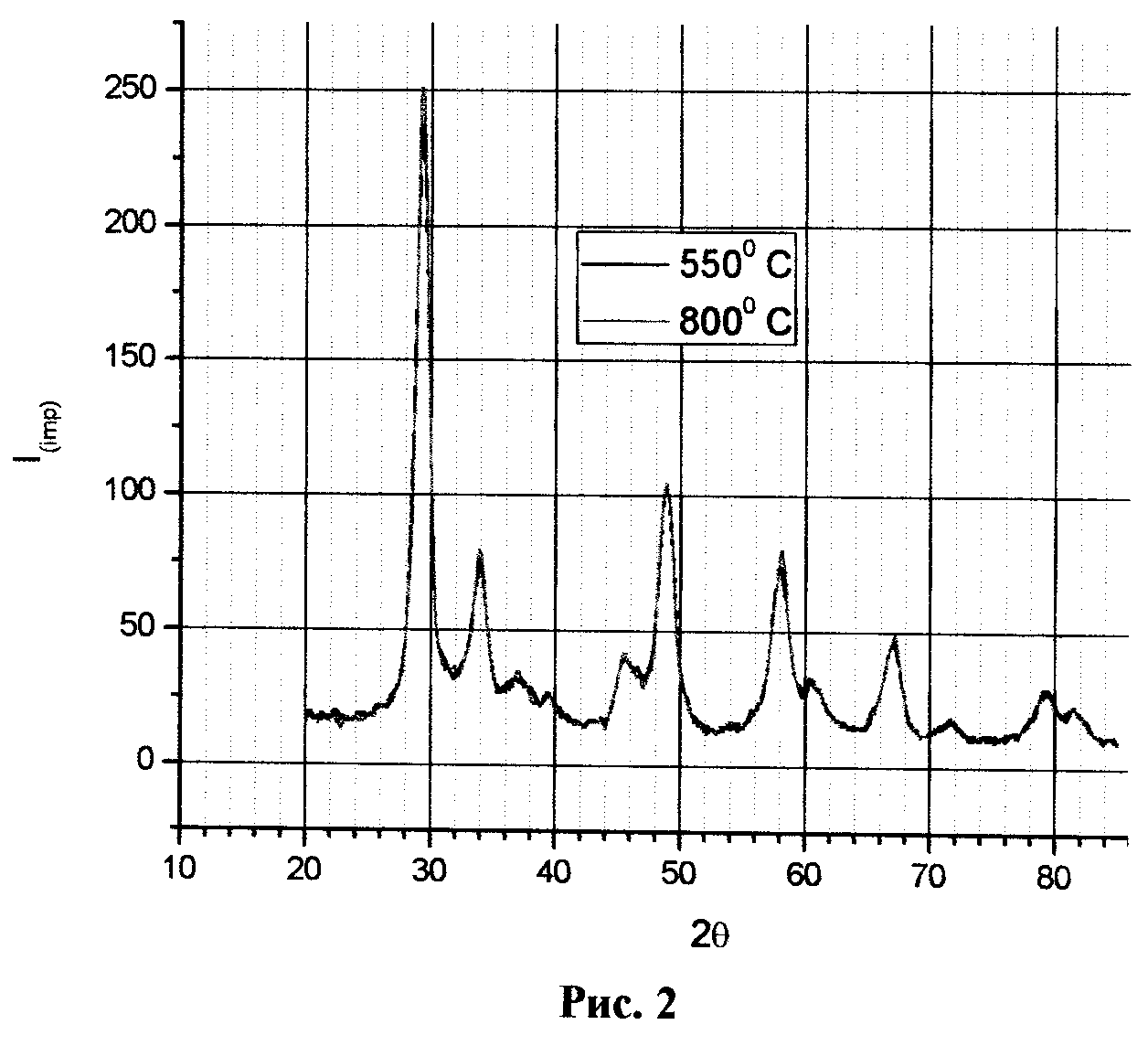

Разработан способ получения каталитических покрытий на БН, включающих смешанные оксиды церия-циркония, а также оксиды иттрия и лантана. Причем отсутствует стадия предварительного получения композиции смешанных оксидов. Соединения предшественники входят в состав суспензии в необходимых для образования смешанных оксидов церия-циркония пропорциях, в том числе соли иттрия и лантана, как легирующая добавка способствующая образованию смешанных оксидов на основе кристаллической решетки ZrO2 в виде твердых растворов общей формулы ZrxCe(1-x)O2, где: х в интервале 0,25-0,84 и преимущественно равен 0,5, тетрагональной модификации близких по составу ~Zr0,5Ce0.5O2 в покрытиях системы ZrO2-CeO2-γ-Al2O3. После нанесения слоя разработанной суспензии на подготовленный БН и ТО слоя суспензии на поверхности БН можно получить прочное покрытие на основе гамма-оксида алюминия, включающее смешанные оксиды на цирконий-цериевой основе поликристаллической и монокристаллической фаз, (в зависимости от температуры ТО), которые стабилизируют кристаллическую структуру подложки в целом, сохраняя высокую удельную поверхность покрытия в области высоких температур, что подтверждается при анализе покрытий методом БЭТ и рентгено-фазового анализа (РФА), и способствуют повышению каталитической активности, например, в реакции окисления СО кислородом. Результаты исследования методами БЭТ и РФА образцов покрытий Pt-катализаторов на БН после термообработки при температурах 500, 800, 1000 и 1200°С представлены в таблице 1. Графики зависимости степени превращения СО от температуры при испытаниях каталитической активности образцов Pt-катализаторов на БН на лабораторной проточной установке в тестовой реакции окисления СО кислородом в модельных газовых смесях состава: СО - 0,3% об., O2 - 0,3-0,33% об., остальное N2 и объемной скорости 10000 час-1 с анализом на газоанализаторе ОПТОГА3-500.2. представлены на рис.1. Структурной особенностью заявляемой композиции покрытия является образование в покрытии фазы твердого раствора Zr0,5Ce0,5O2 на основе диоксида циркония тетрагональной модификации, стабильной в интервале температур 500-1000°С, что способствует поддержанию высокой удельной поверхности покрытий в интервале температур 500-1000°С: до 120 м2/г - после ТО-5 час при температуре 500°С, до 100 м2/г - после ТО-5 час при температуре 800°С, до 70 м2/г - после ТО-5 час при температуре 1000°С, в связи с чем система сохраняет эксплуатационные свойства в данной области температур, что хорошо видно на рис.1 - образцы катализаторов, после ТО при 500, 800 и 1000°С, показывают практически одинаковую активность. Удельная поверхность покрытия после ТО-5 час при температуре 1200°С составляет по крайней мере 5 м2/г (до 10 м2/г).

Преимуществом настоящего изобретения является то, что смешанные оксиды церия-циркония образуются в покрытии непосредственно на поверхности БН, в процессе ТО слоя суспензии и приготовление положки на БН состоит фактически из двух стадий: 1) приготовление водной суспензии на основе бемита в растворе дисахарида, растворимых солей Ce, Zr, Y, La в пропорциях, необходимых для образования двойного оксида церия-циркония, и одной или нескольких неорганических солей металлов платиновой группы; 2) нанесение суспензии на БН, с последующей сушкой и ТО. Одним из преимуществ настоящего изобретения является то, что высокоактивные стабильные в области температур 500-1000°С оксидные фазы Ce-Zr, диспергарованны по всей поверхности оксида алюминия и по всему объему покрытия, препятствуя рекристаллизации покрытия в целом. При необходимости в зависимости от температуры ТО и состава суспензии могут быть получены двойные оксидные фазы Ce-Zr заданного состава общей формулы ZrxCe(1-x)O2, где: «х» в интервале 0,25-0,84. В настоящее время большое внимание уделяется стабильной работе катализатора очистки ОГ ДВС в области температур 500-1000°С, поэтому заявляемый способ приготовления блочных катализаторов актуален для использования.

Настоящий способ приготовления катализатора для очистки отработавших газов ОГ ДВС, включает предварительное прокаливание инертного сотового блочного носителя, одновременное нанесение на его поверхность промежуточного покрытия из модифицированного оксида алюминия и активной фазы из одного или нескольких металлов платиновой группы из водной суспензии, включающей гидроксид алюминия - бемит (AlOOH), восстанавливающий дисахарид, выбранный из группы, включающей мальтозу, целобиозу, генциобиозу и лактозу, предпочтительно мальтозу, и растворимые соли Ce, Zr, Y, La в виде солей азотной кислоты в пропорции необходимой для образования смешанных оксидов церия и циркония и соотношения в покрытии (Me2O3+ZrO2+CeO2):γ~Al2O3~1:1, где: Me - Y, La, а также одну или несколько неорганических солей металлов платиновой группы, при следующем отношении входящих в нее компонентов, мас.%:

AlOOH - 18-21;

Се(NO3)3·6H2O - 19,0-22,0;

ZrO(NO3)2·2H2O - 17,0-20,0;

Y(NO3)3·6H2O - 0,8-1,3;

La(NO3)3·6H2O - 0,5-0,8; одна или несколько неорганических солей металлов платиновой группы, в пересчете на металлы - 0,17-0,19, восстанавливающий дисахарид, в пересчете на мальтозу, - 5-6; вода - остальное до 100% мас.

Сушку слоя суспензии на поверхности БН, одновременно термообработку и восстановление каталитического покрытия можно проводить в муфельной печи до необходимой конечной температуры 550-1000°С. Использование предлагаемой суспензии существенно снижает время приготовления катализатора, и повышает его термостабильность и ресурс работы.

По заявляемому способу получают катализатор для очистки отработавших газов двигателей внутреннего сгорания следующего состава и характеристик: Удельная поверхность покрытия после ТО:

500°С - 100-120 м2/г,

800°C - 80-100 м2/г,

1000°С - 60-70 м2/г,

1200°С - 5-10 м2/г,

Содержание Al2O3 - 6,0-7,0 мас.%.

Содержание (Me2O3+ZrO2-O2+CeO2), где: Me - Y, La - 6,0-7,0 мас.%,

в том числе содержание Me2O3, где: Me - Y, La - 0,35-0,5% масс.

Активная фаза, в пересчете на металлы платиновой группы - 0,07-0,08 мас.%

Блочный носитель - остальное до 100% мас.

Согласно предлагаемому способу нанесение покрытия осуществляют из суспензии, содержащей бемит с исходной удельной поверхностью не менее - 300 м2/г. В качестве носителя используют металлический носитель из гофрированной и свернутой в блок стальной ленты и прокаливание его ведут при температуре 1000-1125°С или используют блочный керамический носитель, например, из кордиерита и прокаливание проводят при температуре 500-1000°С. Носитель подвергают термической обработке для придания носителю и его поверхности качеств (повышение адгезии и стабилизация поверхности), необходимых для прочного сцепления вторичного каталитического покрытия.

Технический результат достигается за счет:

- использования суспензии определенного химического состава, позволяющей за один технологический цикл получить термостабильное прочное каталитическое покрытие, с высокой и стабилизированной удельной поверхностью, включающее смешанные оксиды циркония и церия в ультрадисперсном наноразмерном состоянии;

- выведение из состава суспензии спирта позволяет получить более плотное и массивное покрытие на поверхности БН, что позволит увеличить массовый выход покрытия за один цикл нанесения;

- использования в качестве предшественников смешанных оксидов церия-циркония растворимых солей циркония и церия, которые в водной суспензии равномерно адсорбируются первоначально на поверхности бемита, при спекании, образуя смешанные оксиды, которые препятствуют кристаллизации и агломерации наноразмерных частиц гамма-оксида алюминия, что приводит к повышению температуры образования высокотемпературных модификаций оксидов алюминия и система в целом сохраняет высокую удельную поверхность при более высоких температурах до 1000°С., см. рис.1. Остатки суспензии удаляют центрифугированием или сжатым воздухом, которое имеет место в известном решении, и сразу сушат и термообрабатывают при температуре 500-600°С. При необходимости ТО покрытия можно проводить при температурах 800-850 и 950-1000°Т.

Выход за указанный режим приводит к ухудшению параметров каталитического покрытия. Указанные составы суспензий, температурные параметры и последовательность стадий обеспечивают оптимальные величины структурных характеристик, в частности, фазовый состав и удельную поверхность катализаторов. При необходимости введения в катализатор нескольких благородных металлов, например, Pt-Rh, Pt-Pd или Pt-Pd-Rh, в состав суспензии вводят все исходные соединения одновременно.

Пример 1. Для приготовления Pt-катализатора использовали 4-е блока из стальной жаростойкой ленты гофрированной и свернутой в блок диаметром 21 мм и высотой 48 мм (объем 16,6 см3). В муфельной печи металлический блочный носитель прокаливают на воздухе при температуре 1000-1125°С в течение 8-10 часов. После охлаждения блоки взвешивают (масса каждого блока ~10 г) и погружают в суспензию следующего состава, %масс: бемит (удельная поверхность ~300 м2/г) AlOOH - 18; Се(NO3)3·6H2O - 19,0; ZrO(NO3)2·2H2O - 17,0; Y(NO3)3·6H2O - 0,8; La(NO3)3·6H2O - 0,5; H2PtCl6·6H2O в пересчете на металл - 0,17; восстанавливающий дисахарид - мальтоза - 5; вода - остальное. Затем блоки вынимают, центрифугируют в течение 10-15 сек со скоростью вращения 300 об/мин. Далее блоки сушат при температуре от 20 до 120°С и термообрабатывают в течении 5 часов при конечных температурах: 1-ый блок - 550°С; 2-ой блок - 800°С, 3-й блок - 1000°С, 4-ый блок - 1200°С. Блоки выгружают и весовым методом определяют массу нанесенного каталитического покрытия -12,4% масс, анализируют каталитическую активность в реакции СО+1/2O2→CO2 (1) на лабораторной проточной установке с использованием газоанализатора ОПТОГА3-500.2. в модельных газовых смесях состава: СО - 0,3% об., O2 - 0,3-1% об., остальное N2 и объемной скорости 10000 час-1 с оценкой активности по степени превращения СО в зависимости от температуры (см. рис.1) С внешней поверхности каждого блока снимают покрытие и определяют его фазовый состав методом РФА на приборе SHIMADZU XRD-6000 в излучении CuKα+ с использованием монохроматора при идентификации анализируемых веществ по базе данных «2003 JCPDS - ICDD» (данные приведены в таблице 1) и удельную поверхность методом БЭТ на приборе TriStar 3000 с погрешностью +/-5%. Удельная поверхность покрытия после прокаливания: Удельная поверхность покрытия после ТО: 1-500°С~100 м 2/г, 2-800°С~80 м2/г, 3-1000°С~60 м2/г, 4-1200°С~5 м2/г. Полученный катализатор имеет следующий состав (по данным количественного анализа, полученного методом атомно-эмиссионной спектрометрии с индуктивно-связанной плазмой на плазменном спектрометре «Jobin Yvon» и методом атомно-абсорбционной спектрофотометрии на спектрофотометре Perkin-Elmer-580, с погрешностью измерений, составляющей +/-5%), в мас.%: Al2O3 - 6,0; (Me2O3+ZrO2+CeO2), где: Me - Y, La - 6,0, в том числе в том числе Me2O3, где: Me - Y, La - 0,35; Pt - 0,07; блочный носитель - остальное до 100% мас.

Пример 2. Аналогично примеру 1, но прокаленные металлические блоки (4 шт) массой каждый ~10 г погружают в суспензию следующего состава, мас.%.: AlOOH - 21, Се(NO3)3·6H2O - 22,0; ZrO(NO3)2·2H2O - 20,0; Y (NO3)3·6H2O - 1,3; La(NO3)3·6H2O - 0,8; H2PtCl6·6H2O - 0,19; восстанавливающий дисахарид - лактоза, что в пересчете на мальтозу -6; вода - остальное. Блоки выгружают и весовым методом определяют массу нанесенного каталитического покрытия - 14,1% масс, Далее по примеру 1. Полученный катализатор имеет следующий состав, в мас.%: Al2O3 - 7,0; (Me2O3+ZrO2+CeO2), где: Me - Y, La - 7,0, в том числе Me2O3, где: Me - Y, La - 0,5; Pt - 0,077; блочный носитель - остальное. Удельная поверхность покрытия после ТО: 1-500°С~110 м2/г, 2-800°C~100 м2/г, 3-1000°С~70 м2/г, 4-1200°С~10 м2/г.

Пример 3. Для приготовления катализатора используют цилиндрические блоки из кордиерита с продольными сквозными каналами. В печи блочный носитель прокаливают на воздухе при температуре 500-5 50°С в течение 5-8 часов. Далее каждый блок массой - 10 г (объем 23 см3) обрабатывают по примеру 1. Удельная поверхность покрытия после прокаливания: 1-500°С~110 м2/г, 2-800°С~90 м2/г, 3-1000°С~60 м2/г, 4-1200°C~7 м2/г. Полученный катализатор имеет следующий состав, в мас.%: Al2O3 - 6,0; (Me2O3+ZrO2+CeO2), где: Me - Y, La - 6,0, в том числе Me2O3, где: Me - Y, La - 0,35; Pt - 0,07; блочный носитель - остальное до 100% мас.

Пример 4. Аналогично примеру 3, но каждый блок массой - 10 г помещают в суспензию и обрабатывают аналогично примеру 2. Полученный катализатор имеет следующий состав, в мас.%: Al2O3 - 7,0; (Me2O3+ZrO2+CeO2), где: Me - Y, La - 7,0,в том числе Me2O3, где: Me - Y, La - 0,5; Pt - 0,077; блочный носитель - остальное. Удельная поверхность покрытия после ТО: 1-500°С~120 м2/г 2-800°С~100 м2/г, 3-1000°С~70 м2/г, 4-1200°С~9 м2/г.

Для сравнения образцы катализаторов по примерам 1-4 испытывают в реакции окисления СО кислородом. Результаты испытаний образцов приведены в таблице 1 и на рис.1. Эксперименты показывают, что температурная область активности образцов катализаторов прокаленных в течение 5 часов при температурах: 550°С, 800°С и 1000°С, приготовленных по заявляемому способу по примерам 1, 2, 3 и 4,находится в пределах 80-150°С (графики 1-6 на рис.1), а температурная область активности катализаторов, полученных по примерам 1, 2, 3 и 4, судя по соответствующим графикам 7, 8 на рис.1, при температуре 1200°С - в пределах 110-210°С. Таким образом, температура термообработки выше 1000°С является недопустимой при приготовлении и использовании катализаторов по заявляемому способу.

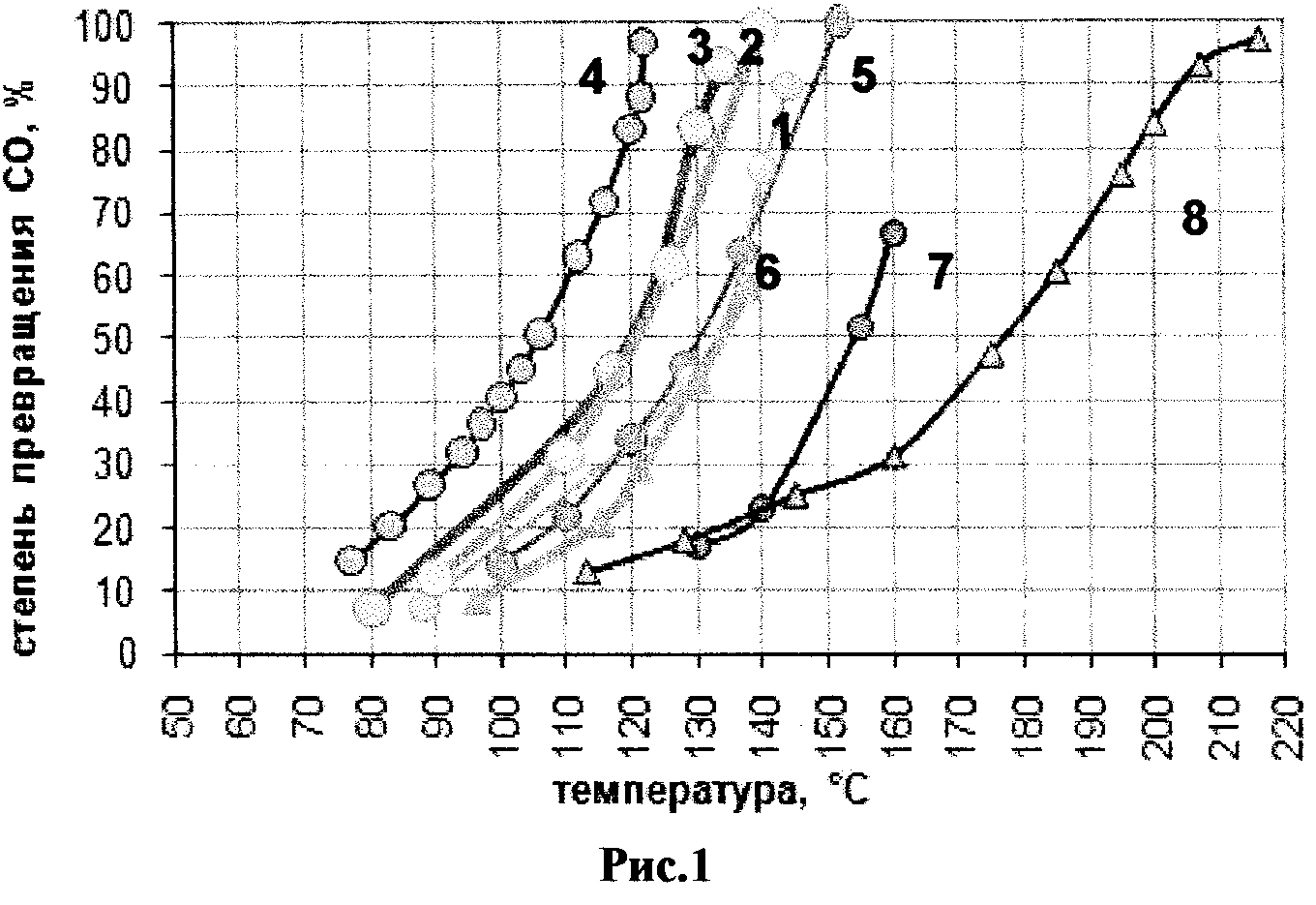

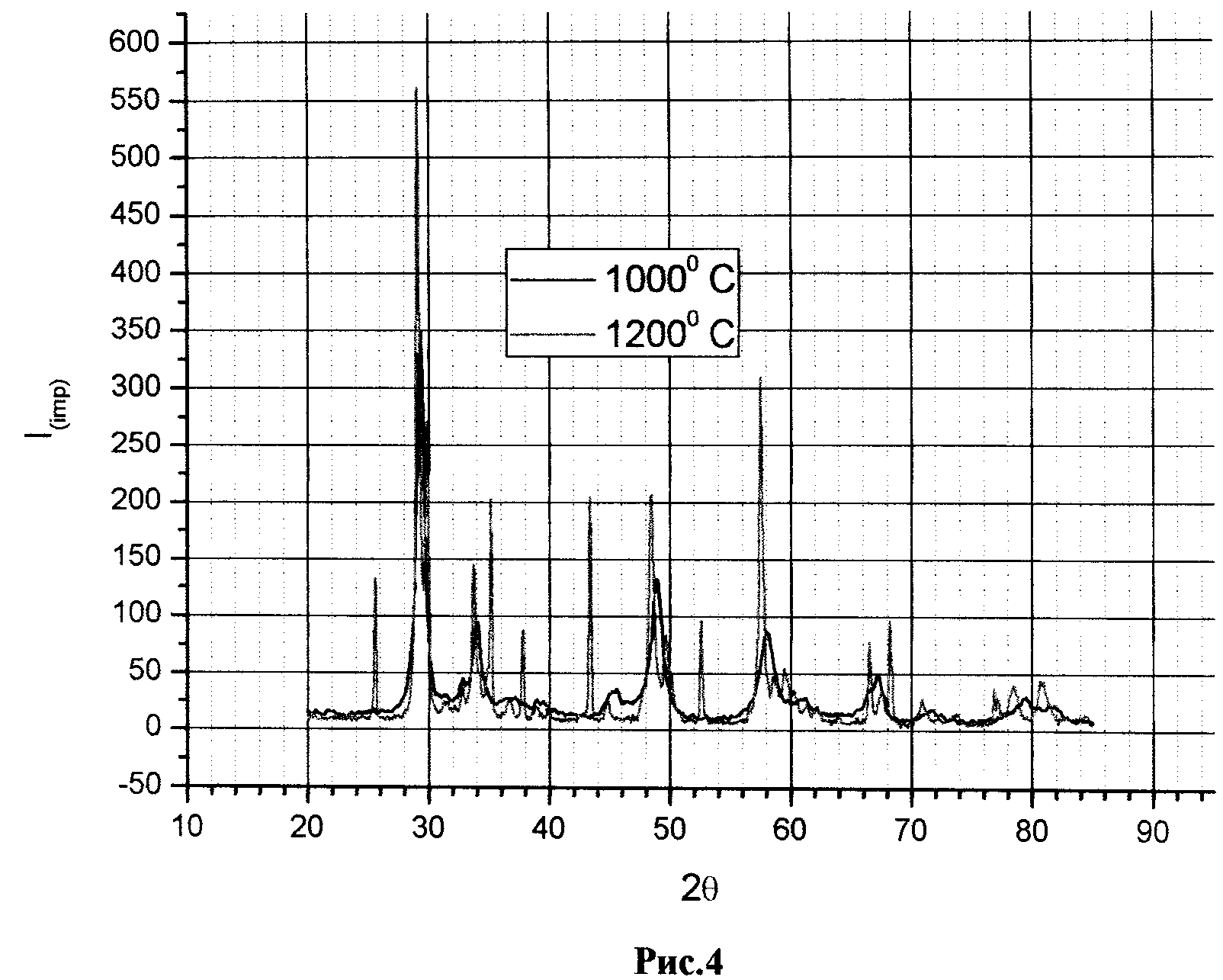

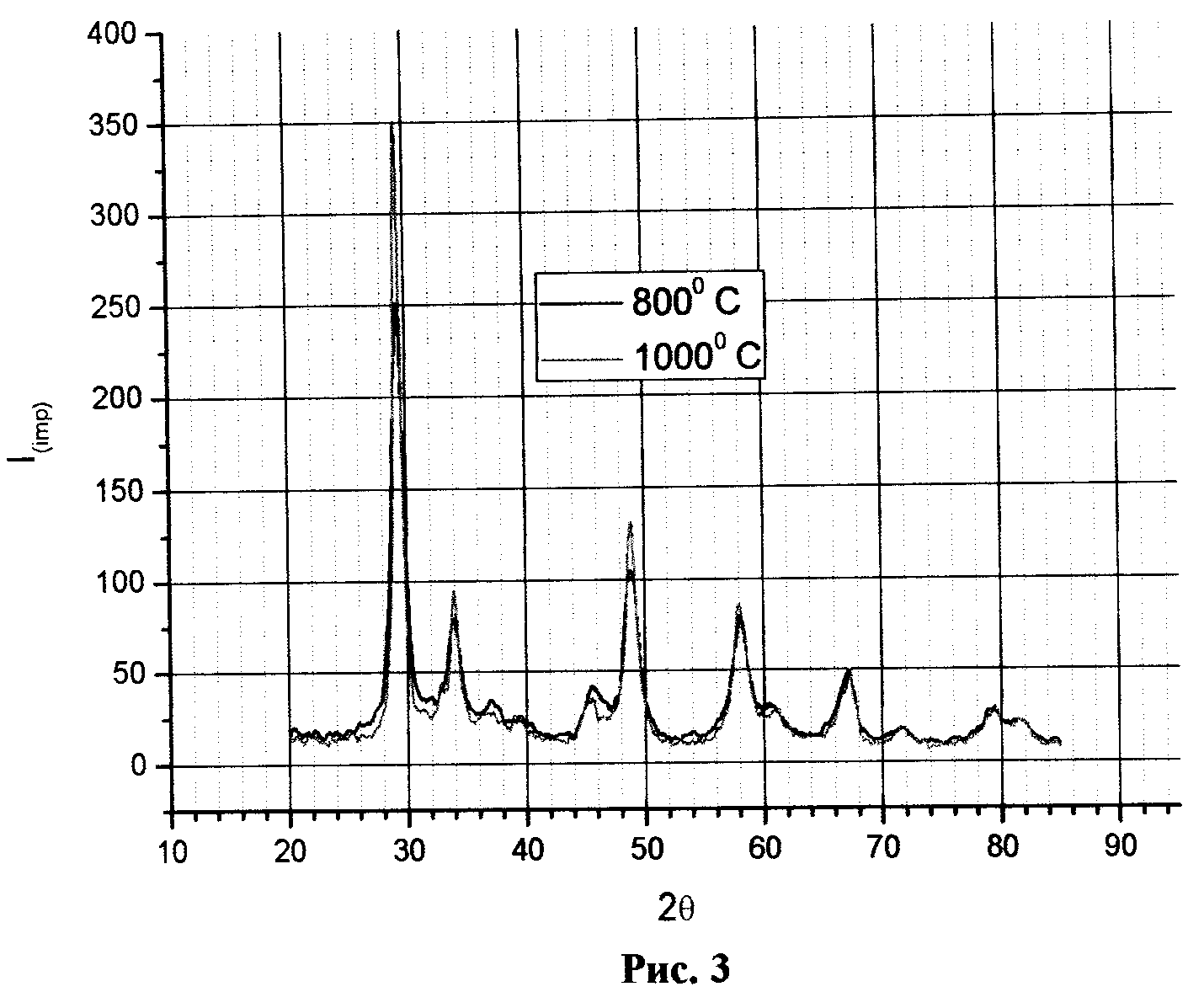

Результаты анализа РФА представлены на рис.2, 3, 4 и в таблице 1. На рис.2 - дифрактограммы образцов по примерам 1-4 после ТО при температурах 550 и 800°С. На рис.3 - дифрактограммы образцов по примерам 1-4 после ТО при температурах 800 и 1000°С. На рис.4 - дифрактограммы образцов по примерам 1-4 после ТО при температурах 1000 и 1200°С. По результатам анализа фазовый состав образцов покрытий по заявляемому способу сохраняется до конечной температуры прокаливания 1000°С, что косвенно объясняет характеристики каталитической активности. Особенностью способа, является образование (см. рис.2) и сохранение в покрытии до температуры 1000°С (см. рис.3) тетрагональной фазы смешанного оксида состава Zr0,5Ce0,5O2. Дифрактограмма образца, отожженного при 1000°С, отличается от предыдущих более высокой интенсивностью, меньшей шириной дифракционных максимумов на малых углах и лучшим разрешением некоторых рефлексов, что говорит об увеличении степени кристалличности покрытий и уменьшении микронапряжений. При температуре 1200°С резко изменяется фазовый состав (см. рис.4) - образуется новая фаза - α-Al2O3 тригональная и разрешение рефлексов говорит о выраженном развитии процесса собирательной рекристаллизации и, как следствие, увеличении размеров частиц в процессе распада с образованием новых фаз, что приводит к резкому снижению качества катализатора - снижению активности и удельной поверхности.

|