Результат интеллектуальной деятельности: СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА И СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА

Вид РИД

Изобретение

Изобретение относится к способам и установкам для получения карбамида из аммиака и диоксида углерода и может быть использовано в химической промышленности и в производстве удобрений.

Известны способы получения карбамида взаимодействием диоксида углерода и аммиака, взятого в избытке, при повышенных температурах и давлениях с образованием раствора синтеза карбамида, содержащего карбамид, воду, карбамат аммония, аммиак и диоксид углерода, разложением карбамата аммония в растворе синтеза карбамида при подводе тепла на нескольких ступенях давления с образованием водного раствора карбамида и газовых потоков, конденсацией-абсорбцией газовых потоков с использованием водных абсорбентов и образованием водного раствора углеаммонийных солей (УАС), рециркулируемого на стадию образования раствора синтеза карбамида, выпариванием водного раствора карбамида и получением твердого карбамида (В.И. Кучерявый, В.В. Лебедев. Синтез и применение карбамида, Л.: Химия, 1970, с.187-208). В этих способах использование избытка аммиака (стехиометрическое мольное отношение NH3:CO2 составляет 2:1, обычно используют отношение в пределах от 3:1 до 6:1) позволяет повысить степень превращения исходных реагентов в карбамид в зоне синтеза и тем сократить масштаб рециркуляции аммиака и диоксида углерода, выделяемых при разложении карбамата аммония, не превращенного в карбамид, за счет, однако, рециркуляции некоторого количества избыточного аммиака.

Известен способ получения карбамида взаимодействием аммиака и диоксида углерода при мольном отношении (3,6-6,0):1 в зоне синтеза, температуре 180-220°C и давлении 13-28 МПа, с образованием раствора, содержащего карбамид, воду, карбамат аммония, аммиак и диоксид углерода, выделением избыточного аммиака из указанного раствора сепарацией при давлении 6-12 МПа, дистилляцией раствора в токе диоксида углерода, используемого в количестве 70% от общего его количества, вводимого в процесс, при подводе тепла и при том же давлении, последующей дистилляцией раствора при подводе тепла и при давлении 0,25 МПа, конденсацией-абсорбцией газов сепарации и газов дистилляции при давлении 6-12 МПа в двух зонах с образованием рециркулируемого раствора УАС, конденсацией-абсорбцией газов дистилляции при давлении 0,25 МПа с добавлением аммиака и воды и образованием раствора УАС, передаваемого на стадию конденсации-абсорбции газов дистилляции при давлении 6-12 МПа (SU 839225, C07C 126/02, 1984). В этом способе количество аммиака и диоксида углерода, которое приходится выделять при низком давлении, весьма значительно. Так, согласно примеру из описания этого способа, раствор перед подачей на стадию дистилляции при давлении 0,25 МПа содержит еще 7% NH3 и 9% CO2. Конденсация-абсорбция выделенных газов при этом давлении возможна только с использованием значительных количеств воды, которая в конечном счете поступает в зону синтеза с раствором УАС, передаваемым на стадию конденсации-абсорбции газов дистилляции при давлении 6-12 МПа. Это приводит к снижению степени превращения диоксида углерода в карбамид, которая в этом способе при отношении NH3:CO2 около 3,6 составляет всего 62%.

Наиболее близким к предложенному способу по технической сущности является известный способ получения карбамида взаимодействием аммиака и диоксида углерода при мольном отношении 4:1 в зоне синтеза при повышенных температурах и давлениях с образованием раствора синтеза карбамида, содержащего карбамид, воду, карбамат аммония, аммиак и диоксид углерода, дистилляцией раствора при подводе тепла на двух ступенях давления, предпочтительно при 1,5-2,5 и 0,2-0,5 МПа, с образованием водного раствора карбамида и газов дистилляции, конденсацией-абсорбцией газов дистилляции при охлаждении с использованием водных абсорбентов и образованием водных растворов УАС, рециркуляцией водного раствора УАС со стадии конденсации-абсорбции газов дистилляции при давлении 0,2-0,5 МПа на стадию конденсации-абсорбции газов дистилляции при давлении 1,5-2,5 МПа и со стадии конденсации-абсорбции газов дистилляции при давлении 1,5-2,5 МПа в зону синтеза, выпариванием водного раствора карбамида в несколько ступеней и выделением твердого карбамида (US 3366682, 260-555, 1968). В этом способе количество NH3 и CO2, которое приходится выделять при низком давлении, также весьма значительно. Поэтому значительно и количество воды, которая поступает в зону синтеза с раствором УАС, передаваемым на стадию конденсации-абсорбции газов дистилляции первой ступени, снижая степень превращения исходных реагентов в карбамид.

Известны установки для получения карбамида, включающие реактор синтеза карбамида, устройства для дистилляции раствора синтеза карбамида, полученного в реакторе синтеза, на нескольких ступенях давления, аппараты для выпаривания водного раствора карбамида, полученного на последней ступени дистилляции, и выделения твердого карбамида из раствора, устройства для конденсации-абсорбции при охлаждении газов дистилляции всех ступеней, средства для подачи аммиака и диоксида углерода в реактор синтеза карбамида, раствора синтеза карбамида в устройство для дистилляции первой ступени и далее в устройства для дистилляции последующих ступеней, водного раствора карбамида из устройства для дистилляции последней ступени в аппараты для выпаривания, газов дистилляции из устройства для дистилляции каждой ступени в соответствующее устройство для конденсации-абсорбции газов дистилляции этой ступени, раствора УАС из устройства для конденсации-абсорбции газов дистилляции каждой ступени в устройство для конденсации-абсорбции газов дистилляции предшествующей ступени и далее в реактор синтеза (В.И. Кучерявый, В.В. Лебедев. Синтез и применение карбамида, Л.: Химия, 1970, с.187-208).

Наиболее близкой к предложенной установке по технической сущности является известная установка для получения карбамида, включающая реактор синтеза карбамида, устройство для дистилляции раствора синтеза карбамида, полученного в реакторе синтеза, на первой ступени при давлении 1,5-2,5 МПа, устройство для дистилляции раствора синтеза карбамида на второй ступени при давлении 0,2-0,5 МПа, аппараты для выпаривания водного раствора карбамида, полученного на второй ступени дистилляции, и выделения твердого карбамида из раствора, устройства для конденсации-абсорбции при охлаждении газов дистилляции обеих ступеней, средства для подачи аммиака и диоксида углерода в реактор синтеза карбамида, раствора синтеза карбамида из реактора синтеза в устройство для дистилляции первой ступени и из устройства для дистилляции первой ступени в устройство для дистилляции второй ступени, водного раствора карбамида из устройства для дистилляции второй ступени в аппараты для выпаривания, газов дистилляции из устройства для дистилляции первой ступени в устройство для конденсации-абсорбции газов дистилляции первой ступени, газов дистилляции из устройства для дистилляции второй ступени в устройство для конденсации-абсорбции газов дистилляции второй ступени, раствора УАС из устройства для конденсации-абсорбции газов дистилляции второй ступени в устройство для конденсации-абсорбции газов дистилляции первой ступени, раствора УАС из устройства для конденсации-абсорбции газов дистилляции первой ступени в реактор синтеза карбамида (US 3366682, 260-555, 1968).

Известные способ и установка для его осуществления характеризуются тем, что весьма значительно количество воды, которая поступает в зону синтеза с раствором УАС, передаваемым на стадию конденсации-абсорбции газов дистилляции первой ступени, снижая степень превращения исходных реагентов в карбамид. Для уменьшения отрицательного влияния воды в известном способе использован большой избыток аммиака. В конечном счете, любое увеличение масштаба рециркуляции реагентов ведет к росту энергетических затрат.

Задачей данного изобретения является сокращение масштаба рециркуляции реагентов.

Для решения поставленной задачи предложен способ получения карбамида взаимодействием диоксида углерода и аммиака, подаваемого в избытке, в зоне синтеза при повышенных температурах и давлениях с образованием раствора синтеза карбамида, содержащего карбамид, воду, карбамат аммония, аммиак и диоксид углерода, дистилляцией указанного раствора при подводе тепла на нескольких ступенях давления, включая дистилляцию при 1,5-2,5 и 0,2-0,5 МПа, с образованием водного раствора карбамида и газов дистилляции, конденсацией-абсорбцией газов дистилляции при охлаждении с использованием водных абсорбентов и образованием водных растворов углеаммонийных солей, рециркуляцией водного раствора углеаммонийных солей со стадии конденсации-абсорбции газов дистилляции при более низком давлении на стадию конденсации-абсорбции газов дистилляции при более высоком давлении и далее в зону синтеза, выпариванием водного раствора карбамида и его дальнейшей переработкой известными способами, отличающийся тем, что поток раствора из зоны синтеза перед подачей на стадию дистилляции при давлении 1,5-2,5 МПа подвергают адиабатической сепарации при давлении 8-12 МПа с последующей дистилляцией при этом же давлении в токе диоксида углерода, используемого в количестве 40-60% от общего его количества, вводимого в процесс, конденсацией-абсорбцией выделенных газов, а также части газов адиабатической сепарации, при том же давлении в контакте с водным раствором углеаммонийных солей, полученным при конденсации-абсорбции газов дистилляции при давлении 1,5-2,5 МПа, и при охлаждении конденсатом, кипящим под избыточным давлением с образованием пара, конденсацией-абсорбцией при давлении 1,5-2,5 МПа остальной части газов адиабатической сепарации при давлении 8-12 МПа совместно с газами дистилляции при давлении 1,5-2,5 МПа и раствор углеаммонийных солей, полученный при конденсации-абсорбции при давлении 8-12 МПа, рециркулируют в зону синтеза.

Для решения поставленной задачи предложена также установка для получения карбамида, включающая реактор синтеза карбамида, устройство для дистилляции раствора синтеза карбамида, полученного в реакторе синтеза, на первой ступени при давлении 1,5-2,5 МПа, устройство для дистилляции раствора синтеза карбамида на второй ступени при давлении 0,2-0,5 МПа, аппараты для выпаривания водного раствора карбамида, полученного на второй ступени дистилляции, устройства для конденсации-абсорбции при охлаждении газов дистилляции обеих ступеней, средства для подачи аммиака и диоксида углерода в реактор синтеза карбамида, раствора синтеза карбамида в устройство для дистилляции первой ступени и из устройства для дистилляции первой ступени в устройство для дистилляции второй ступени, водного раствора карбамида из устройства для дистилляции второй ступени в аппараты для выпаривания, газов дистилляции из устройства для дистилляции первой ступени в устройство для конденсации-абсорбции газов дистилляции первой ступени, газов дистилляции из устройства для дистилляции второй ступени в устройство для конденсации-абсорбции газов дистилляции второй ступени, раствора углеаммонийных солей из устройства для конденсации-абсорбции газов дистилляции второй ступени в устройство для конденсации-абсорбции газов дистилляции первой ступени и из устройства для конденсации-абсорбции газов дистилляции первой ступени в зону более высокого давления, отличающаяся тем, что она содержит дополнительно сепаратор раствора синтеза карбамида при давлении 8-12 МПа, устройство для дистилляции раствора синтеза карбамида при давлении 8-12 МПа в токе диоксида углерода, конденсатор газов при давлении 8-12 МПа, средства для подачи газов из устройства для дистилляции раствора синтеза карбамида при давлении 8-12 МПа в конденсатор газов при давлении 8-12 МПа, средства для подачи газов из сепаратора раствора синтеза карбамида в конденсатор газов при давлении 8-12 МПа и устройство для конденсации-абсорбции газов дистилляции первой ступени, средства для подачи диоксида углерода в устройство для дистилляции раствора синтеза карбамида при давлении 8-12 МПа, средства для подачи конденсата в конденсатор газов при давлении 8-12 МПа и отвода пара из этого конденсатора, причем средства для подачи раствора синтеза карбамида в устройство для дистилляции первой ступени включают средства для подачи раствора синтеза карбамида из реактора синтеза в сепаратор раствора синтеза карбамида, из сепаратора раствора синтеза карбамида в устройство для дистилляции раствора синтеза карбамида при давлении 8-12 МПа и из устройства для дистилляции раствора синтеза карбамида при давлении 8-12 МПа в устройство для дистилляции первой ступени, а средства для подачи раствора углеаммонийных солей из устройства для конденсации-абсорбции газов дистилляции первой ступени в зону более высокого давления включают средства для подачи раствора углеаммонийных солей из устройства для конденсации-абсорбции газов дистилляции первой ступени в конденсатор газов при давлении 8-12 МПа и из конденсатора газов при давлении 8-12 МПа в реактор синтеза карбамида.

Для решения поставленной задачи предложен также способ модернизации установки для получения карбамида, включающей реактор синтеза карбамида, устройство для дистилляции раствора синтеза карбамида, полученного в реакторе синтеза, на первой ступени при давлении 1,5-2,5 МПа, устройство для дистилляции раствора синтеза карбамида на второй ступени при давлении 0,2-0,5 МПа, аппараты для выпаривания водного раствора карбамида, полученного на второй ступени дистилляции, и выделения твердого карбамида из раствора, устройства для конденсации-абсорбции при охлаждении газов дистилляции обеих ступеней, средства для подачи аммиака и диоксида углерода в реактор синтеза карбамида, раствора синтеза карбамида из реактора синтеза в устройство для дистилляции первой ступени и из устройства для дистилляции первой ступени в устройство для дистилляции второй ступени, водного раствора карбамида из устройства для дистилляции второй ступени в аппарат для выпаривания, газов дистилляции из устройства для дистилляции первой ступени в устройство для конденсации-абсорбции газов дистилляции первой ступени, газов дистилляции из устройства для дистилляции второй ступени в устройство для конденсации-абсорбции газов дистилляции второй ступени, раствора углеаммонийных солей из устройства для конденсации-абсорбции газов дистилляции второй ступени в устройство для конденсации-абсорбции газов дистилляции первой ступени и из устройства для дистилляции первой ступени в реактор синтеза, отличающийся тем, что дополнительно вводят сепаратор раствора синтеза карбамида при давлении 8-12 МПа, устройство для дистилляции раствора синтеза карбамида при давлении 8-12 МПа в токе диоксида углерода, средства для подачи диоксида углерода в устройство для дистилляции раствора синтеза карбамида при давлении 8-12 МПа, конденсатор газов при давлении 8-12 МПа, средства для подачи раствора синтеза карбамида из сепаратора раствора синтеза карбамида в устройство для дистилляции раствора синтеза карбамида при давлении 8-12 МПа, средства для подачи газов из устройства для дистилляции раствора синтеза карбамида при давлении 8-12 МПа и части газов из сепаратора раствора синтеза карбамида при давлении 8-12 МПа в конденсатор газов при давлении 8-12 МПа, средства для подачи раствора углеаммонийных солей из конденсатора газов при давлении 8-12 МПа в реактор синтеза карбамида, средства для подачи конденсата в конденсатор газов при давлении 8-12 МПа и отвода пара из этого конденсатора, заменяют средства для подачи раствора синтеза карбамида из реактора синтеза в устройство для дистилляции первой ступени средствами для подачи раствора синтеза карбамида из реактора синтеза в сепаратор раствора синтеза карбамида и из устройства для дистилляции раствора синтеза карбамида при давлении 8-12 МПа в устройство для дистилляции раствора синтеза карбамида на первой ступени, средства для подачи раствора углеаммонийных солей из устройства для конденсации-абсорбции газов дистилляции первой ступени в реактор синтеза средствами для подачи раствора углеаммонийных солей из устройства для конденсации-абсорбции газов дистилляции первой ступени в конденсатор газов при давлении 8-12 МПа.

Технический результат, достигаемый при использовании предложенных способа и установки, состоит в повышении степени превращения исходных реагентов в зоне синтеза. Так, при работе известной установки по известному способу согласно US 3366682 содержание NH3 и CO2 в растворе карбамида перед дистилляцией низкого давления составляет соответственно 6,1 и 2,4%, при конденсации отделенных при этом давлении газов приходится вводить значительное количество воды, и поэтому степень превращения CO2 в карбамид на уровне 69% достигается лишь при отношении NH3:CO2=4:1. При работе предложенной установки по предложенному способу повышенная эффективность дистилляции высокого давления приводит к тому, что раствор карбамида перед дистилляцией низкого давления содержит значительно меньшие количества NH3 и CO2 - соответственно 2,6-3,3 и 0,8-0,9%. Это ведет к снижению количества воды, которое подается в узел синтеза из узла конденсации низкого давления. В итоге высокая степень превращения (а значит, и высокая эффективность процесса) достигается при значительно более низких значениях отношения NH3:CO2 - на уровне (3,5-3,6):1, что ведет к сокращению размеров оборудования и расхода энергии на перекачку потоков в пределах установки.

Соответственно, такой же результат достигается при использовании предложенного способа модернизации известной установки для получения карбамида, которая благодаря введению новых и замене некоторых существовавших элементов превращается в предложенную установку

Указанный результат, как следует из приведенного выше описания известного способа согласно SU 839225, содержащего отличительные признаки предложенного способа, - адиабатическую сепарацию раствора из зоны синтеза при давлении 8-12 МПа с последующей дистилляцией при этом же давлении в токе диоксида углерода - не достигается в этом известном способе.

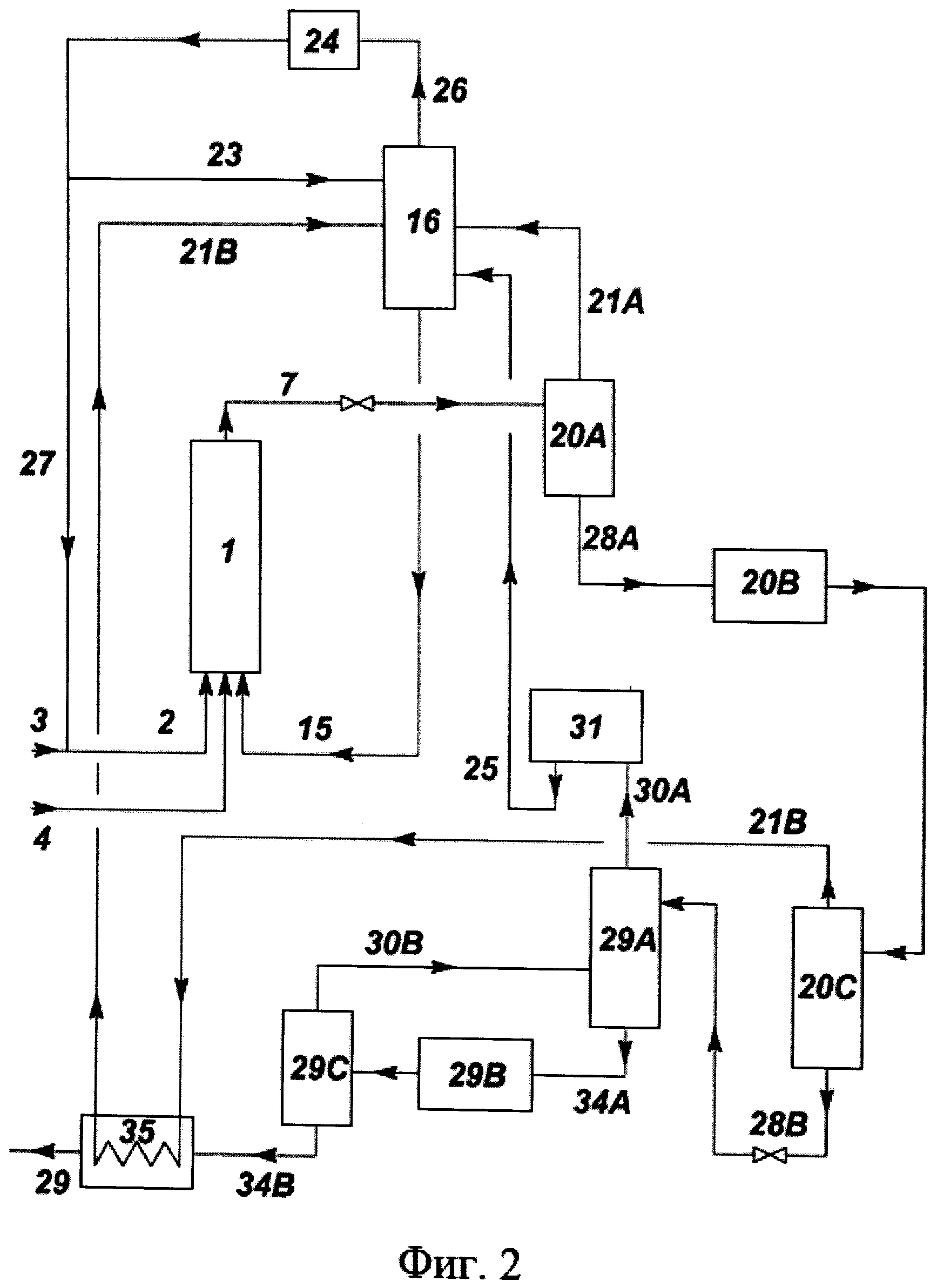

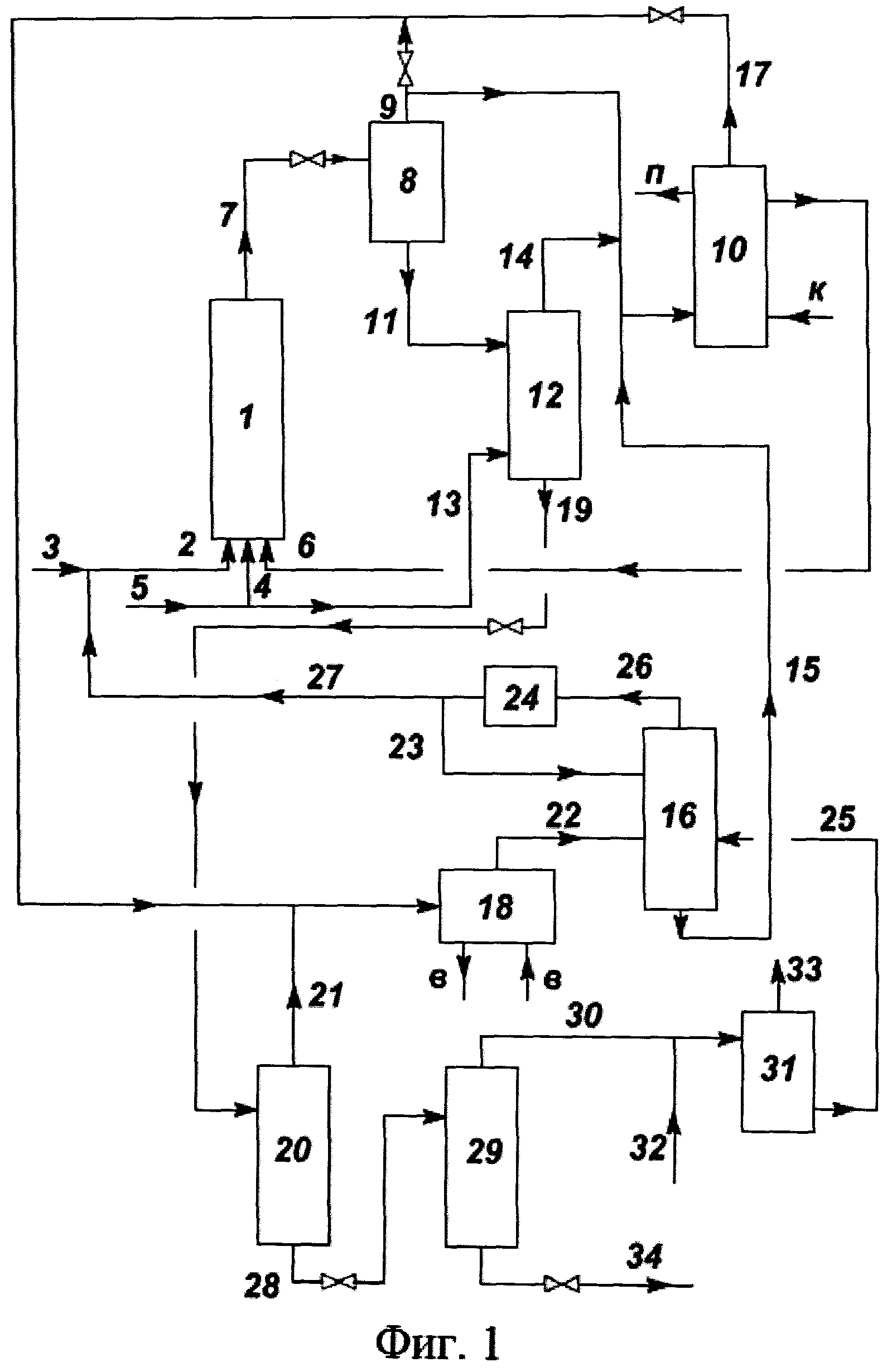

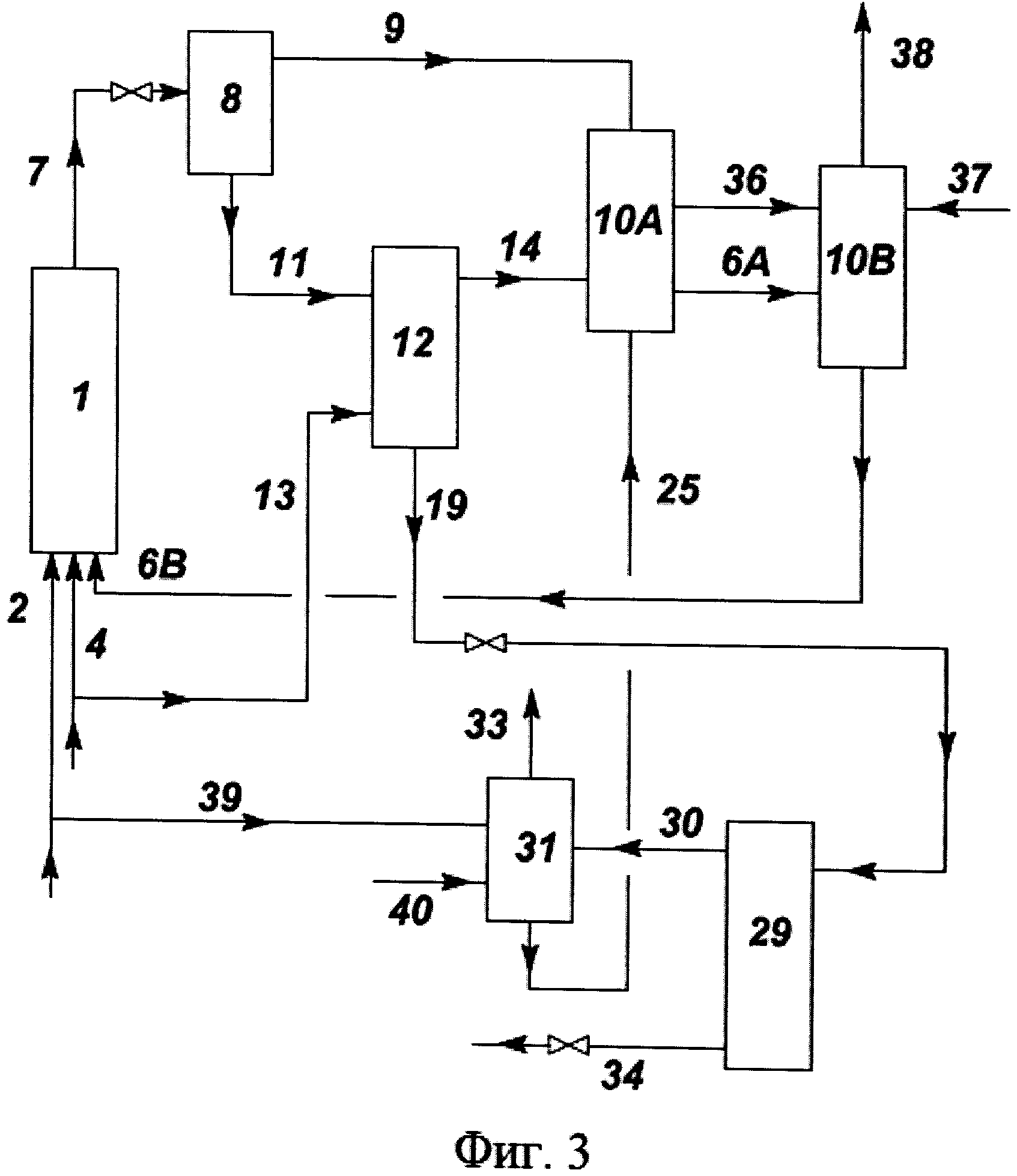

Сущность изобретения иллюстрируется прилагаемыми фиг.1-3. На фиг.1 изображена технологическая схема предложенной установки, на фиг.2 и 3 для сравнения приведены технологические схемы известных установок по US 3366682 и SU 839225, соответственно.

В соответствии с фиг.1 установка включает колонну синтеза 1, трубопроводы для подачи жидкого аммиака 2 и 3, трубопроводы для подачи диоксида углерода 4 и 5, трубопровод 6 для подачи раствора УАС в колонну синтеза 1, трубопровод 7 для вывода раствора синтеза карбамида из колонны синтеза 1, сепаратор 8, трубопровод 9 для вывода газа из сепаратора 8, карбаматный конденсатор 10, трубопровод 11 для вывода раствора синтеза карбамида из сепаратора 8, стриппер 12, трубопровод 13 для подачи диоксида углерода в стриппер 12, трубопровод 14 для вывода газов из стриппера 12 в карбаматный конденсатор 10, трубопровод 15 для подачи раствора УАС в карбаматный конденсатор 10, промывную колонну 16, трубопровод 17 для вывода несконденсированных газов из карбаматного конденсатора 10, конденсатор среднего давления 18, трубопровод 19 для вывода раствора синтеза карбамида из стриппера 12, узел дистилляции среднего давления 20, трубопровод 21 для вывода газов дистилляции из узла 20 в конденсатор 18, трубопровод 22 для подачи газожидкостного потока из конденсатора 18 в промывную колонну 16, трубопровод 23 для подачи жидкого аммиака в промывную колонну 16, конденсатор аммиака 24, трубопровод 25 для подачи раствора УАС в промывную колонну 16, трубопровод 26 для вывода аммиака из промывной колонны 16 в конденсатор 24, трубопровод 27 для рециркуляции жидкого аммиака в колонну синтеза, трубопровод 28 для вывода раствора синтеза карбамида из узла дистилляции среднего давления 20, узел дистилляции низкого давления 29, трубопровод 30 для вывода газов дистилляции из узла 29, конденсатор низкого давления 31, трубопровод 32 для подачи раствора УАС из узла обработки сточных вод в конденсатор 31, трубопровод 33 для вывода несконденсированных газов из конденсатора 31, трубопровод 34 для вывода раствора карбамида из узла дистилляции низкого давления 29 на дальнейшую переработку.

Сущность способа и работа установки иллюстрируются также приведенными ниже примерами. Примеры 1-3 описывают осуществление предложенного способа на предложенной установке. Примеры 4 и 5 являются сравнительными и иллюстрируют осуществление известных способов на известных установках. Значения давлений во всех примерах, за исключением особо оговоренных случаев, являются значениями избыточного давления.

Пример 1. В колонну синтеза 1, которая работает под давлением 20 МПа и при температуре 195°C, подают потоки аммиака 2 в количестве 51997 кг/ч (в том числе свежий аммиак 35438 кг/ч - поток 3), диоксида углерода 4 в количестве 22917 кг/ч (всего в агрегат подают 45833 кг/ч диоксида углерода - поток 5) и раствора УАС 6 (96926 кг/ч - 42,2% NH3, 44,7% CO2, 13,1% H2O). В колонне синтеза 1 происходит образование карбамида из поданных реагентов. Мольное соотношение NH3:CO2:H2O=3,63:1:0,47, степень конверсии С02 69,2%. Из колонны синтеза выходит раствор 7 (171840 кг/ч - 33,5% NH3, 11,9% CO2, 18,3% H2O, 36,4% карбамида), который после дросселирования до давления 9 МПа направляется в сепаратор 8. В сепараторе происходит разделение газовой и жидкой фаз. Газовая фаза 9 (22110 кг/ч - 81,8% NH3, 14,9% CO2, 3,3% H2O) направляется в карбаматный конденсатор 10 и зону конденсации среднего давления. Жидкая фаза 11 (149730 кг/ч - 26,3% NH3, 11,4% CO2, 20,5% H2O, 41,7% карбамида) направляется в стриппер 12. В стриппере под тем же давлением, что и в сепараторе - 9 МПа, происходит дистилляция раствора в токе подаваемого диоксида углерода (поток 13, 22917 кг/ч, 50% от общего количества, вводимого в процесс). Температура в нижней части стриппера поддерживается на уровне 170-180°C. Отогнанные в стриппере газы дистилляции 14 (65000 кг/ч - 42,4% NH3, 52,4% CO2, 5,2% H2O) направляются в карбаматный конденсатор 10. куда поступают также газы из сепаратора 8 и раствор УАС 15 (30415 кг/ч - 42,4% NH3, 30,1% CO2, 27,6% H2O) из промывной колонны 16. В карбаматном конденсаторе происходит конденсация газов дистилляции с образованием потока 6 раствора карбамата аммония, подаваемого в колонну синтеза 1. Не сконденсированная в конденсаторе 10 газовая фаза 17 (7769 кг/ч - 75,2% NH3, 22,5% CO2, 2,3% H2O), а также часть газовой фаз из сепаратора 9 дросселируется до давления 1,8 МПа и поступает в конденсатор среднего давления 18, входящий в состав устройства для конденсации-абсорбции газов дистилляции первой ступени, куда входят также промывная колонна 16, конденсатор аммиака 24 и трубопроводы 22, 23 и 26. Раствор 19 (107646 кг/ч - 11,0% NH3, 5,6% CO2, 25,4% H2O, 58,1% карбамида) из стриппера 12 дросселируется до давления 1,8 МПа и поступает в узел дистилляции среднего давления 20, где производится отгонка из раствора аммиака, диоксида углерода и воды. Газы дистилляции 21 (20608 кг/ч - 45,2% NH3, 25,5% CO2, 29,3% H2O) из узла 20 направляются в конденсатор 18, где происходит их конденсация при давлении 1,8 МПа совместно с газовой фазой из карбаматного конденсатора 10. Полученный газожидкостный поток 22 (44518 кг/ч - 63,7% NH3, 21,5% CO2, 15,2% H2O) подается в промывную колонну 16 для разделения фаз и отмывки газовой фазы от диоксида углерода. В промывную колонну также подают жидкий аммиак 23 из конденсатора 24 и раствор УАС 25 (5767 кг/ч - 43,2% NH3, 12,7% CO2, 44,2% H2O) из узла конденсации под давлением 0,3 МПа. Газовая фаза 26 из промывной колонны (25654 кг/ч - 100% NH3) направляется в конденсатор 24. Сконденсированный аммиак частично возвращается в виде флегмы в промывную колонну 16 (поток 23), а остальная его часть (поток 27 - 16559 кг/ч) поступает на рециркуляцию в узел синтеза. Полученный в промывной колонне раствор УАС 15 подают в карбаматный конденсатор 10. Раствор 28 (87038 кг/ч - 2,9% NH3, 0,8% CO2, 24,5% H2O, 71,8% карбамида) из узла дистилляции под давлением 1,8 МПа дросселируется и поступает в узел дистилляции 29, где при давлении 0,3 МПа производится отгонка из раствора аммиака, диоксида углерода и воды. Газы дистилляции 30 (5048 кг/ч - 45,2% NH3, 11,9% CO2, 42,9% H2O) направляются в конденсатор 31. Сюда же из узла обработки сточных вод (на фиг.1 не показан) подают раствор УАС 32 (1360 кг/ч - 35,8% NH3, 15,4% - CO2, 48,9% H2O) для улучшения условий конденсации. Полученный в конденсаторе 31 раствор УАС (поток 25) подают в промывную колонну 16, а несконденсированную газовую фазу 33 (641 кг/ч - 43,2% NH3, 12,7% CO2, 44,2% H2O) направляют на дальнейшую переработку. Раствор 34 (81990 кг/ч - 0,3% NH3, 0,2% CO2, 23,3% H2O, 76,2% карбамида) после узла дистилляции под давлением 0,3 МПа дросселируется и направляется на переработку известными методами в готовый продукт - карбамид. Составы и количества потоков по этому и двум последующим примерам приведены в прилагаемой таблице.

Пример 2. Процесс проводят аналогично примеру 1 с тем отличием, что в сепараторе 8, карбаматном конденсаторе 10 и стриппере 12 поддерживают давление 8 МПа.

Пример 3. Процесс проводят аналогично примеру 1 с тем отличием, что в сепараторе 8, карбаматном конденсаторе 10 и стриппере 12 поддерживают давление 12 МПа.

Пример 4 (сравнительный, по прототипу). В колонну синтеза 1, работающую при давлении 20 МПа и температуре 190°C, подают аммиак (поток 2) в количестве 80896 кг/ч (в том числе свежий аммиак - поток 3 - 35417 кг/ч), диоксид углерода (поток 4) в количестве 46774 кг/ч, а также раствор УАС 15 (59043 кг/ч - 36,9% NH3, 33,3% CO2, 29,9% H2O). В колонне 1 мольное соотношение NH3:CO2:H2O=4,0:1: 0,65, степень конверсии CO2 69,0%. Полученный раствор карбамида 7 (186713 кг/ч - 36,0% NH3, 11,0% CO2, 19,5% H2O, 33,5% карбамида) выводят из колонны 1, дросселируют до давления 1,7 МПа и при температуре 125°C подают в сепаратор 20A узла дистилляции среднего давления. В сепараторе происходит разделение потока на выделившиеся газы 21A (35166 кг/ч - 86,0% NH3, 8,8% CO2, 5,2% H2O), которые направляются в промывную колонну 16, и раствор карбамида 28A (151547 кг/ч - 24,4% NH3, 11,6% CO2, 22,8% H2O, 41,2% карбамид), который направляется в подогреватель 20B. Здесь он подогревается до температуры 160°C и поступает в сепаратор 20С, где отделяются газы дистилляции 21B (45331 кг/ч - 55,5% NH3, 30,0% CO2, 14,6% H 2 O ), которые через рекуператор 35 направляются в промывную колонну 16. Раствор карбамида 28B (106215 кг/ч - 11,1% NH3, 3,7% CO2, 26,3% H2O, 58,8% карбамид) из сепаратора 20C дросселируется до давления 0,4 МПа и поступает в колонну дистилляции 29A для дальнейшего выделения непрореагировавших компонентов и воды. Из колонны дистилляции газы 30A (22045 кг/ч - 47,0% NH3, 13,5% CO2, 39,5% H 2 O ) поступают на конденсацию в узел конденсации 31, а раствор карбамида 34А (97332 кг/ч - 6,1% NH3, 2,4% CO2, 27,3% H2O, 64,2% карбамид) - в подогреватель 29В, где он подогревается и поступает в сепаратор 29С. Газы дистилляции 30B (11162 кг/ч - 39,8% NH3, 12,7% CO2, 47,6% H2O) из сепаратора 29C передаются в колонну дистилляции 29А для улучшения условий массообмена. Раствор карбамида 34B (86170 кг/ч - 1,7% NH3, 1,1% CO2, 24,7% H2O, 72,5% карбамид) дросселируется до давления 0,04 МПа (абс.) и при температуре 105°C подается в рекуператор 35, где за счет тепла газов дистилляции 20 происходит нагрев его до 125°C. Полученный раствор 34B передается на стадию концентрирования и переработки в готовый продукт - карбамид. Газы дистилляции 21 В после рекуператора 35 подают в промывную колонну 16. Сюда же подают раствор УАС 25 (22045 кг/ч - 47,0% NH3, 13,5% CO2, 39,5% H2O) из узла конденсации 31, а также часть жидкого аммиака (поток 23; 40000 кг/ч - 100% NH3) из конденсатора 24. В промывной колонне происходит отмывка газов дистилляции от диоксида углерода с помощью подаваемого жидкого аммиака и раствора УАС. Раствор УАС 15 из промывной колонны направляют в реактор синтеза 1, газообразный аммиак 26 (84000 кг/ч - 100% NH3) из промывной колонны - на конденсацию в конденсатор 24. Часть сконденсированного аммиака подают на орошение промывной колонны, а остальное (поток 27) - в колонну синтеза.

Пример 5 (сравнительный, по SU 839225). В колонну синтеза 1, в которой поддерживают температуру 200°C и давление 25 МПа, подают аммиак (поток 2) в количестве 30599 кг/ч, диоксид углерода (поток 4) в количестве 32199 кг/ч и раствор УАС 6B (130116 кг/ч - 52% NH3 32% CO2, 16% H2O) из конденсатора 10B. Мольное соотношение в колонне NH3:CO2:H2O=3,46:1:0,69, степень конверсии CO2 62,0%. Раствор карбамида 7 (193827 кг/ч - 32,7% NH3, 14,5% CO2, 20,5% H2O, 32,3% карбамида), выходящий из колонны синтеза 1, дросселируют до 9 МПа и подают в сепаратор 8, где отделяется часть избыточного аммиака (поток 9). Раствор 11 (157285 кг/ч, 22,5% NH3, 12,4% CO2, 25,2% Н2О, 39,9% карбамида) из сепаратора 8 поступает в стриппер 12, где при том же давлении и при 165-175°C его подвергают дистилляции в токе CO2 (поток 13, 13800 кг/ч). Раствор 19 (114514 кг/ч - 7% NH3, 9% CO2, 29% H2O, 55% карбамид) из стриппера 12 дросселируют до 0,25 МПа и подают в колонну дистилляции низкого давления 29. Из колонны дистилляции 29 раствор мочевины 34 (93162 кг/ч - 0,75% NH3, 0,95% CO2, 31% H2O, 67,3% карбамида) дросселируют и направляют на переработку известными методами в готовый карбамид. Газовую фазу 9 (36542 кг/ч - 76,5% NH3, 23,5% CO2) из сепаратора 8 и газовую фазу 14 из стриппера 12 направляют на стадию конденсации при давлении 9 МПа в конденсатор 10А, куда подают раствор УАС 25 (34821 кг/ч - 33% NH3, 30% CO2, 37% H2O) из конденсатора 31 стадии дистилляции при давлении 0,25 МПа. Из конденсатора 10А раствор УАС 6А (96218 кг/ч - 36,3% NH3, 43,6% CO2, 20,1% H2O) и газовую фазу 36 (33397 кг/ч - 100% NH3) направляют во второй конденсатор 10 В при том же давлении. В конденсатор 10B подают воду 37 (500 кг/ч). Инертные газы 38 передают на дальнейшую переработку. Газовую фазу 30 из колонны дистилляции 29 направляют в конденсатор 31. Для полноты конденсации газов в конденсатор 31 подают также жидкий аммиак 39 (5000 кг/ч) и воду 40 (7500 кг/ч). Газовую фазу 33 из конденсатора 31 передают на дальнейшую переработку.

|

|