Результат интеллектуальной деятельности: СПОСОБ АВТОМАТИЗИРОВАННОГО РЕМОНТА ДЕТАЛИ МАШИН

Вид РИД

Изобретение

Данное изобретение относится к автоматизированному ремонту машинных компонентов. В частности, но не исключительно, данное изобретение относится к автоматизированному ремонту детали турбомашины, такого как лопатка или лопасть.

Металлические машинные компоненты могут подвергаться разрушению в результате использования. Компоненты турбомашины, например, разрушаются за счет механических сил, а также износа за счет трения, эрозии и коррозии при использовании в текучей среде. В частности, лопатки и лопасти турбомашины подвергаются износу вследствие эрозии на своих передних и задних кромках во время работы. Это постепенное разрушение лопаток и лопастей уменьшает эффективность турбомашины. Толщина или другие размеры, такие как ширина хорды, лопасти или лопатки могут уменьшаться ниже минимальных допускаемых при работе пределов, что приводит к обязательной замене или ремонту изношенной лопатки или лопасти.

В прошлом часто было необходимо полностью заменять изношенные турбинные лопатки или лопасти. Однако по соображениям стоимости желательно иметь способ ремонта лишь изношенной части лопатки или лопасти вместо полной замены изношенной лопатки или лопасти. Поэтому изношенные лопатки или лопасти ремонтировали посредством машинного снятия изношенной части, такой как вершина, для удаления изношенной части, и затем повторного нанесения отсутствующего материала, например, с помощью микроплазменного наплавления. Этот процесс включает выполнение вручную прорезания канавки, наплавку и восстановление контура. Однако такой способ требует много времени, связан с высокими затратами труда и может быть не точным.

Задачей данного изобретения является создание системы и способа ремонта машинного компонента (детали), который обеспечивает высокую точность и требует меньше затрат труда по сравнению с существующим указанным выше способом.

Эта задача решена с помощью способа в соответствии с пунктом 1 формулы изобретения.

В основу изобретения положена идея автоматизации процесса ремонта посредством оцифровки геометрии детали машин после каждой операции и использования оцифрованной геометрии в качестве входного условия для числового управления последующей операцией. Это включает создание потока данных оцифрованной геометрии детали машин, который обновляется после каждой отдельной операции предлагаемого процесса ремонта.

В одном варианте выполнения числовое управление указанной механической обработкой включает генерирование пути обработки в ответ на идентификацию положения указанной поврежденной части в указанной первой геометрии детали машин на основе принятых от пользователя входных данных. Это позволяет пользователю или оператору задавать зоны на детали, которые подверглись повреждению, на основе инструкции по вводу данных.

В одном варианте выполнения числовое управление указанным нанесением включает определение пути нанесения материала в ответ на идентификацию положения впадины на указанной детали машин на основе сравнения оцифрованных геометрических данных указанной первой геометрии с находящимися в памяти эталонными геометрическими данными указанной детали. Это обеспечивает автоматическое генерирование траектории для нанесения материала.

В одном примере выполнения указанное нанесение включает процесс лазерного порошкового плакирования. Это обеспечивает хорошее управление размерами сварочного шва и точно управляемый ввод энергии, что приводит к меньшему вводу тепла и созданию небольших нагреваемых зон.

В другом предпочтительном варианте выполнения для удаления излишнего материала после процесса нанесения и обеспечения точных размеров, указанный способ дополнительно включает:

оцифровку третьей геометрии указанной детали машин после указанного нанесения,

измерение избытка нанесенного на указанную деталь материала с использованием оцифрованных геометрических данных указанной третьей геометрии детали машин, и

дополнительную обработку указанной детали машин для удаления указанного измеренного избытка нанесенного материала, при этом числовое управление указанной дополнительной обработкой выполняют с использованием оцифрованных геометрических данных указанной третьей геометрии.

В другом варианте выполнения предлагаемый способ включает процесс покрытия указанной детали после указанной дополнительной обработки. Защитное покрытие действует в качестве теплового барьера для защиты детали от высоких температур. Такое покрытие полезно, в частности, для деталей газовой турбины.

В другом варианте выполнения указанная деталь содержит по меньшей мере одно отверстие, предусмотренное конструкцией, при этом указанный способ дополнительно включает:

идентификацию положения конструктивного отверстия на указанной детали на основе сравнения оцифрованных геометрических данных второй геометрии указанной детали с хранящимися в памяти эталонными геометрическими данными детали машин,

формирование отверстия в указанной детали после указанного процесса покрытия в указанном идентифицированном положений указанного конструктивного отверстия.

Таким образом, положение отверстий в детали точно определяется в геометрии детали перед процессом наплавки.

Для повышения точности измерения, указанные эталонные геометрические данные включают оцифрованные геометрические данные указанной детали машин после изготовления указанной детали, или же оцифрованные геометрические данные указанной детали после предыдущего ремонта указанной детали, или же оцифрованный трехмерный конструктивный чертеж указанной детали, или же их комбинации.

С той же целью в другом варианте выполнения предлагаемый способ дополнительно включает сохранение оцифрованных геометрических данных детали после завершения текущего ремонта детали машин и использование указанных сохраненных оцифрованных геометрических данных детали для следующего ремонта детали машин.

Для автоматизации ремонта предлагаемый способ включает сохранение обновленных оцифрованных геометрических данных указанной геометрии указанной детали после завершения операции ремонта и использование указанных обновленных оцифрованных геометрических данных для числового управления следующей операцией ремонта.

В одном примере выполнения указанной деталью является лопатка или лопасть турбомашины.

Ниже приводится подробное описание данного изобретения со ссылками на прилагаемые чертежи, на которых:

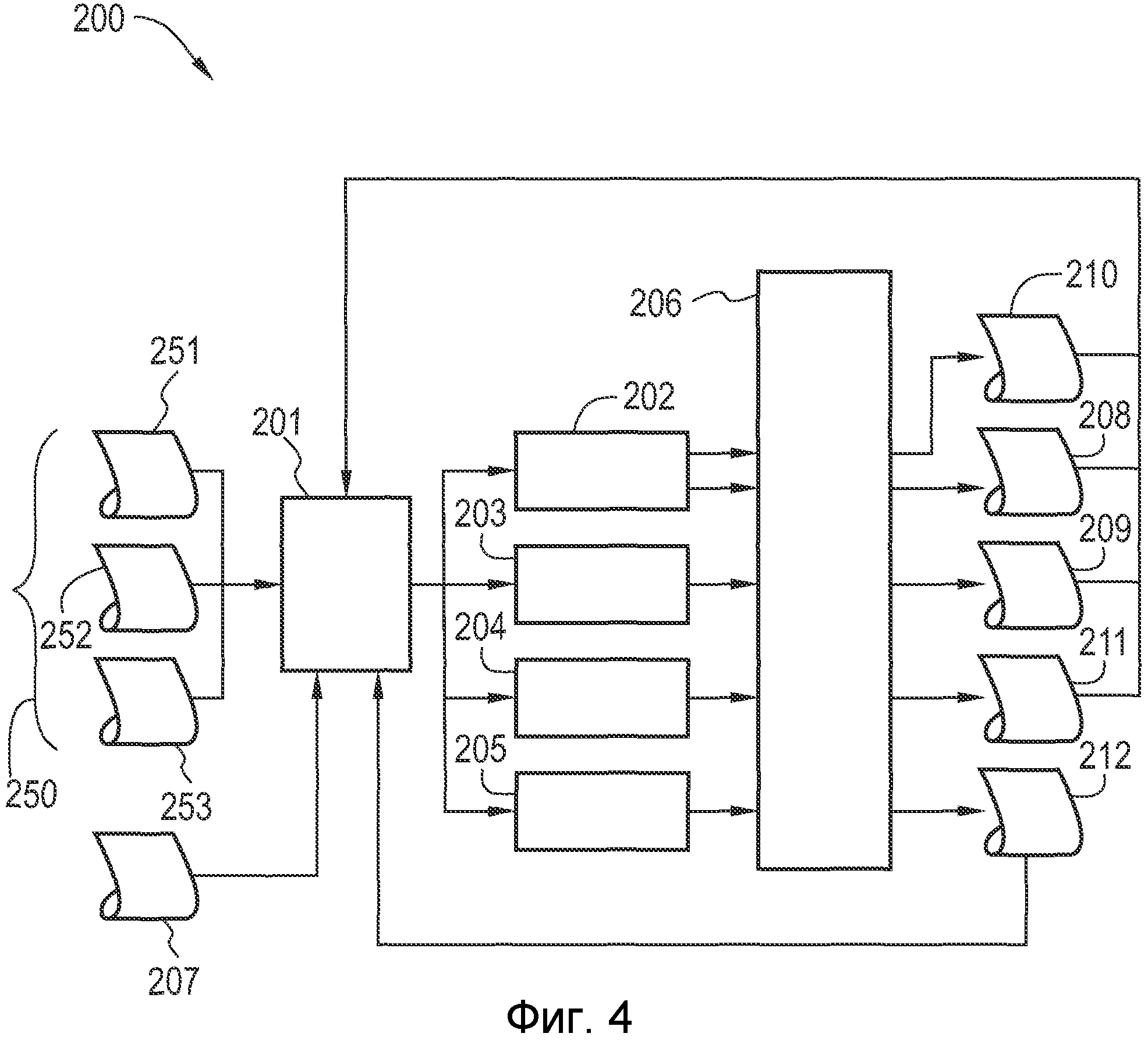

фиг.1 - поврежденная турбинная лопатка, которую можно ремонтировать с использованием данного изобретения, в изометрической проекции;

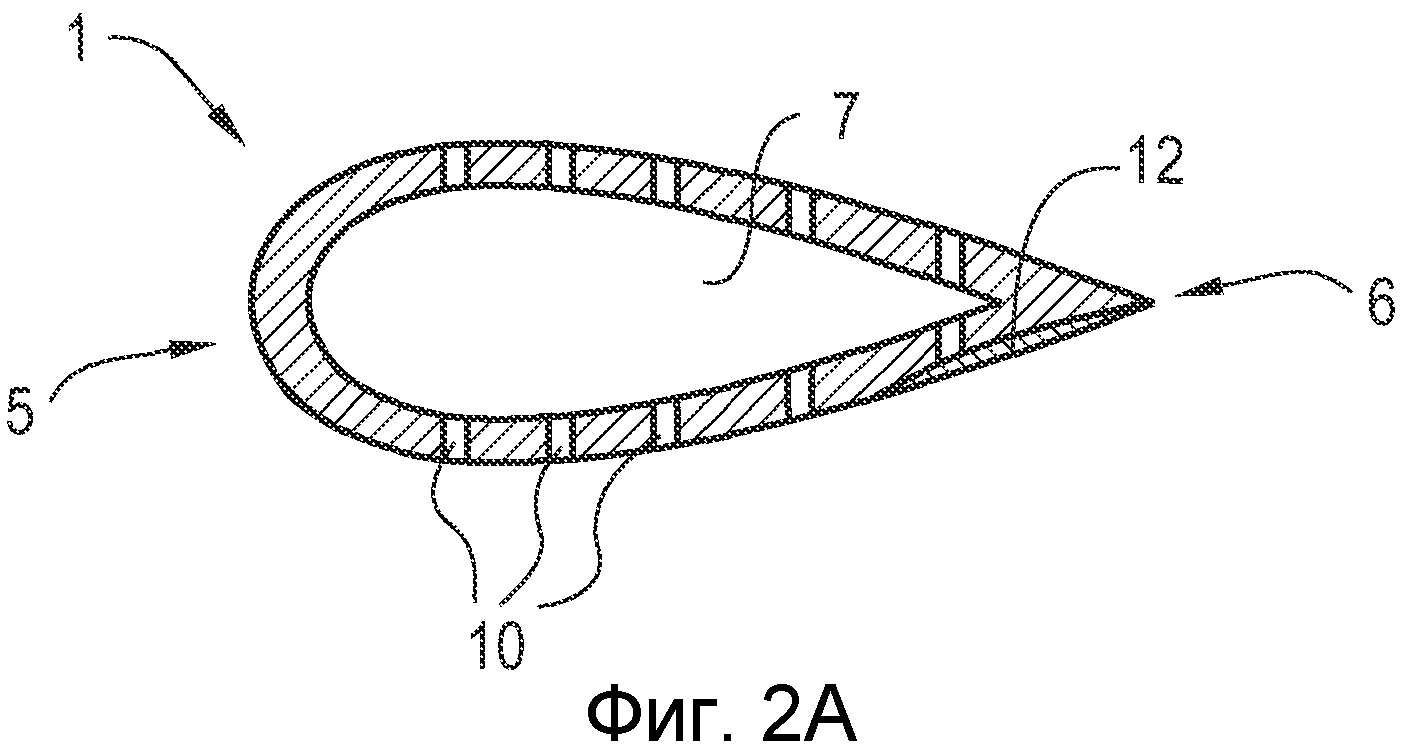

фиг.2А - поперечный разрез поврежденной лопатки;

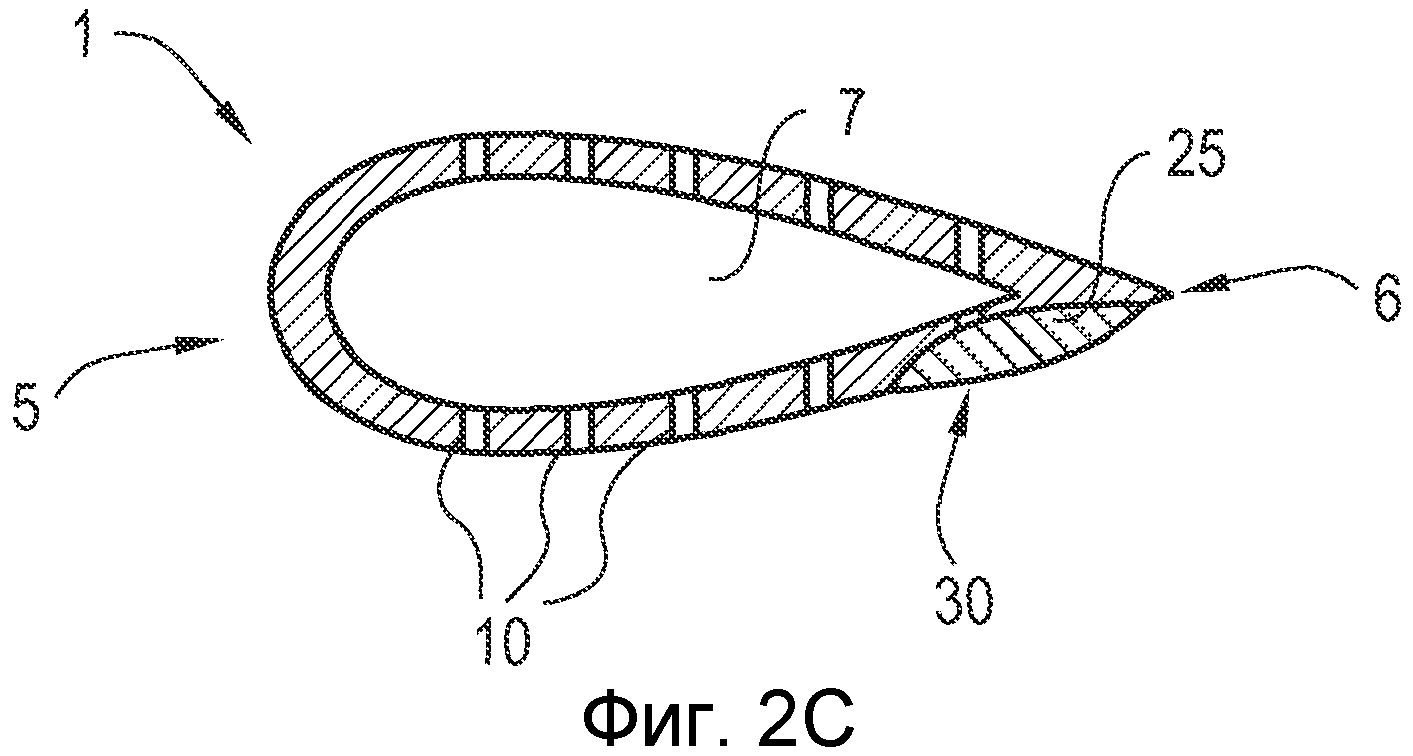

фиг.2В - поперечный разрез лопатки после механической обработки;

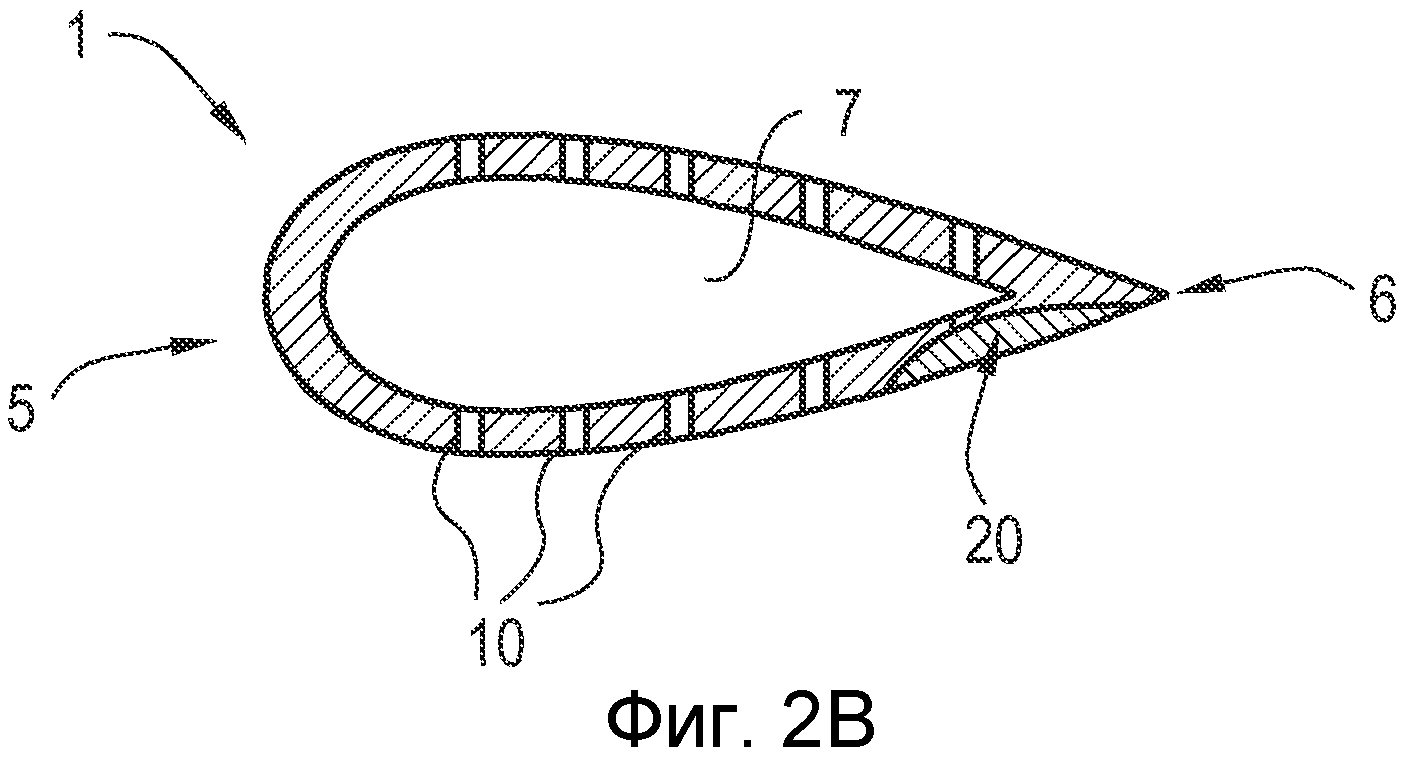

фиг.2С - поперечный разрез лопатки после наплавления;

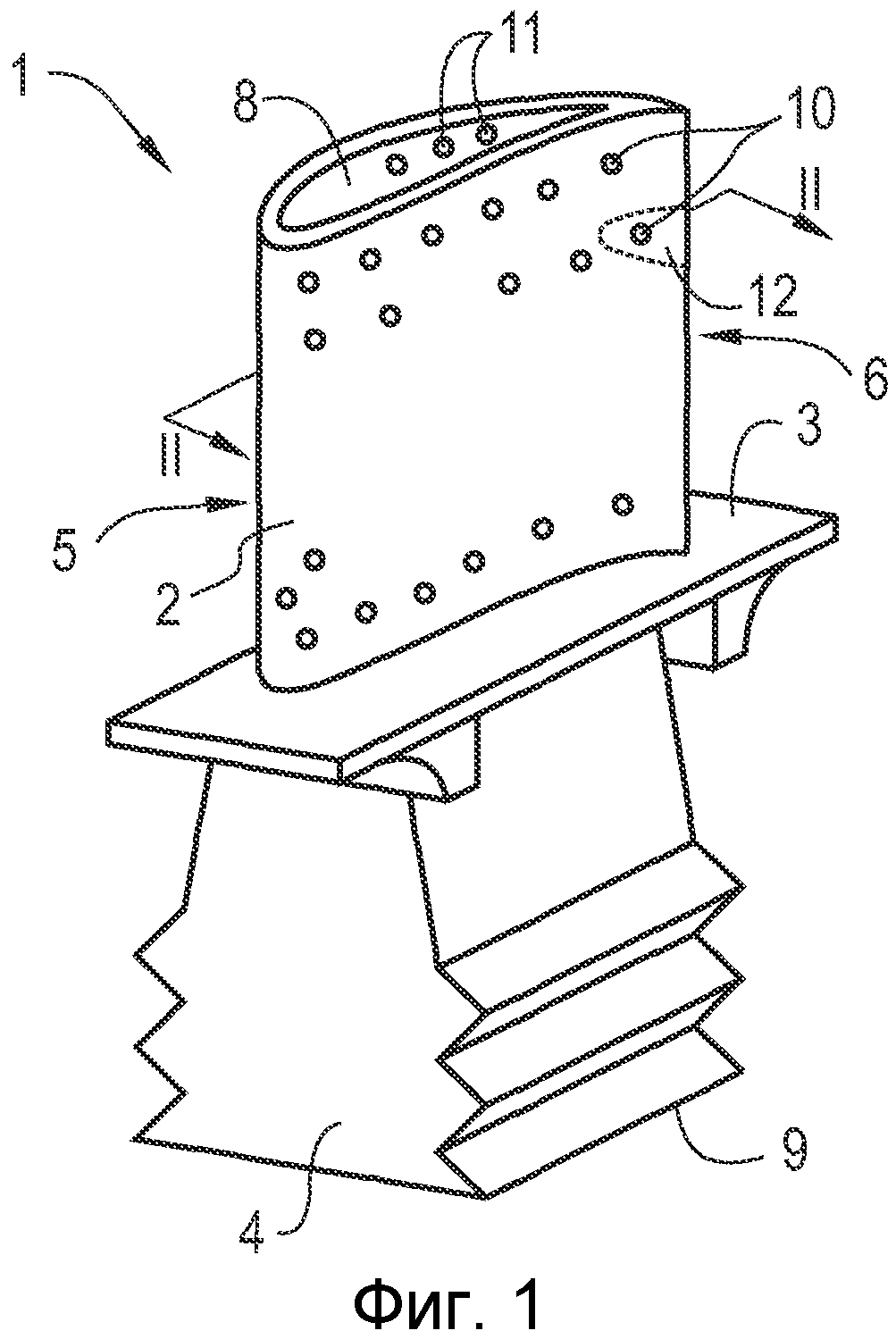

фиг.3 - схема процесса автоматизированного ремонта, согласно одному варианту выполнения данного изобретения; и:

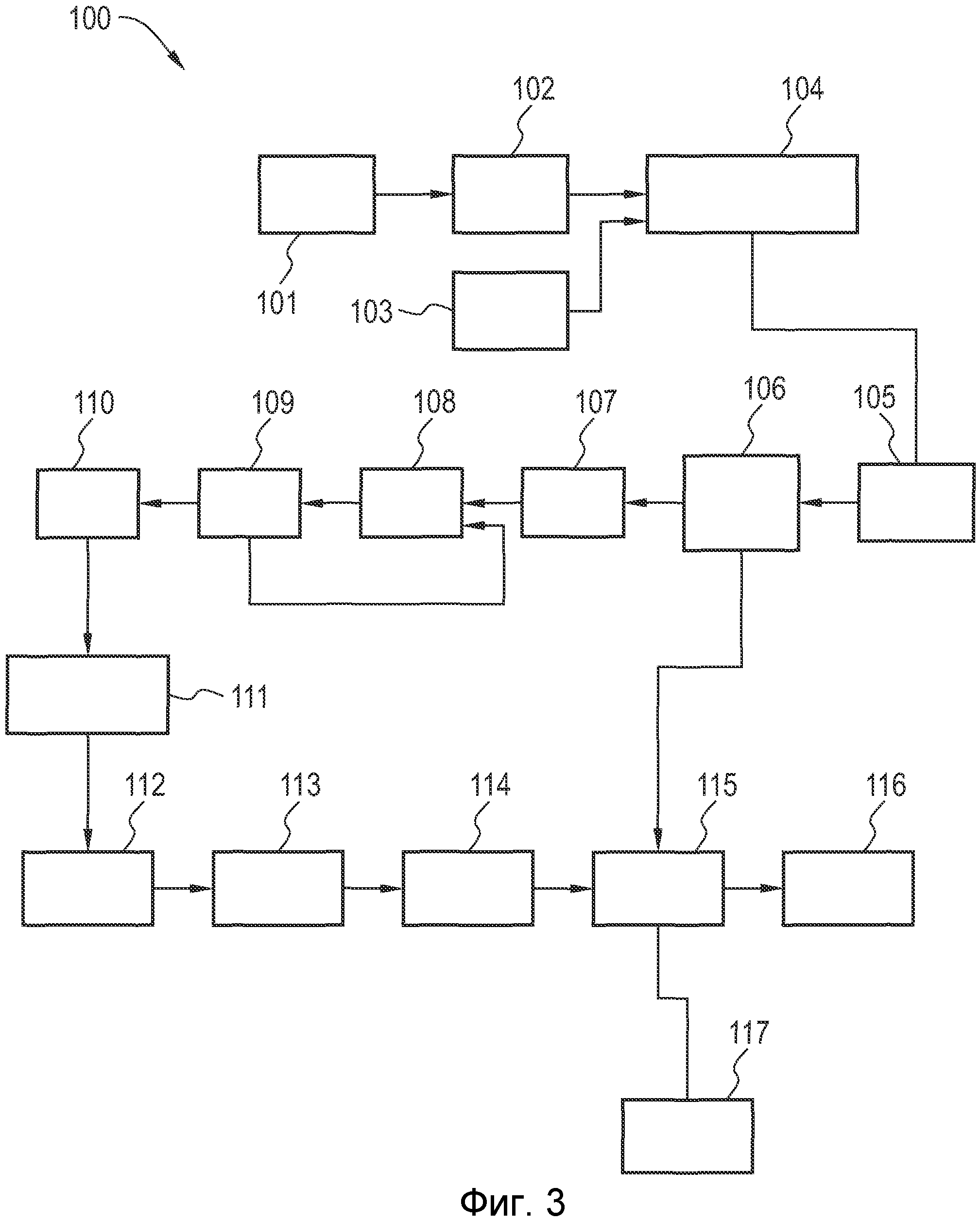

фиг.4 - блок-схема потока данных между различными элементами системы автоматизированного ремонта, согласно одному варианту выполнения данного изобретения.

Таким образом, данное изобретение предлагает автоматизированный процесс ремонта наплавкой поврежденной части машинного компонента. Данное изобретение можно использовать, в частности, но не исключительно, для автоматизированного ремонта лопатки или лопасти турбомашины. Однако следует понимать, что хотя указанные ниже варианты выполнения относятся, в частности, к полой лопатке с воздушным охлаждением, используемой в турбинной секции газотурбинного двигателя, данное изобретение можно также применять для ремонта других компонентов, таких как стационарные лопасти, или для ремонта любых других металлических машинных компонентов.

На фиг.1 показана структура турбинной лопатки 1, которая подлежит ремонту, согласно одному примеру выполнения данного изобретения. Структура лопатки 1 показана также на фиг.2А в разрезе по линии II-II на фиг.1.

Лопатка 1 имеет перо 2, платформу 3 и хвостовик 4 для крепления турбинной лопатки 1 на роторе турбинного двигателя. Лопатка 1 имеет переднюю кромку 5 и заднюю кромку 6. В показанном варианте выполнения лопатка 1 является полой, имеющей полость 7 (видна в разрезе лопатки на фиг.2А), которая проходит от вершины 8 лопатки 1 до основания 9 хвостовика 4. Показанная лопатка 1 охлаждается воздухом и имеет отверстия, называемые охлаждающими отверстиями, которые проходят от полости 7 до наружной поверхности лопатки 1. Во время работы двигателя воздух проходит в полость 7 и выходит из лопатки 1 через охлаждающие отверстия. В показанном варианте выполнения несколько таких охлаждающих отверстий 10 проходят из полости 7 к поверхности пера. Дополнительно к этому, несколько охлаждающих отверстий 7 могут выходить из полости 7 к вершине лопатки. Хотя здесь не изображено, могут быть также предусмотрены охлаждающие отверстия, которые проходят из полости 7 к задней кромке 6.

Во время работы лопатка 1 подвергается износу за счет механических сил, а также трения, эрозии и коррозии вследствие использования в текучей среде. Такой износ может повреждать, например, часть 12 лопатки 1. Поврежденная или изношенная часть 12 может включать трещину и/или уменьшенные размеры (такие как уменьшенная толщина лопатки), вызванные износом, что делает лопатку 1 непригодной для дальнейшей работы и приводит к необходимости ремонта лопатки 1.

На фиг.3 показана схема способа 100 ремонта, согласно одному варианту выполнения данного изобретения. Способ 100 иллюстрирован на примере указанной выше турбинной лопатки. Однако такая иллюстрация приведена лишь в качестве примера и не имеет ограничительного характера. Как указывалось выше, поврежденная часть расположена на задней кромке пера лопатки. Однако поврежденная часть может быть расположена в любой части пера, платформы или хвостовика лопатки, при этом обеспечивается возможность применения предлагаемого способа.

Способ 100 ремонта начинается со стадии 101, которая включает очистку лопатки для удаления любого покрытия с лопатки, с целью обеспечения визуального контролирования лопатки для идентификации любой поврежденной части и определения возможности ремонта лопатки. Удаление покрытия также открывает основной металл лопатки для последующей механической обработки и наплавки.

Стадия 102 включает оцифровку геометрии очищенной лопатки, включая поврежденную часть лопатки. Эта геометрия называется здесь первой геометрией лопатки. Используемое здесь понятие оцифровки геометрии компонента обозначает процесс, с помощью которого действительная геометрия компонента измеряется, в числовом виде и анализируется на основании изображения компонента, при этом получаемую оцифрованную геометрию можно использовать для числового управления последующей операцией. На стадии 103 принимаются входные данные от пользователя (оператора) для идентификации положения поврежденной части в первой геометрии лопатки. Таким образом, оператор может задавать на основании правил ввода данных зоны лопатки, где произошли повреждения, которые необходимо ремонтировать.

Стадия 104 включает удаление материала с идентифицированной поврежденной части лопатки с помощью механической обработки, например, посредством фрезерования или любого другого способа. В показанном варианте выполнения эта механическая обработка включает операцию фрезерования, которая выполняется с числовым управлением с использованием первой программы числового управления. Первая программа числового управления принимает в качестве входного сигнала оцифрованные геометрические данные первой геометрии лопатки, полученные в стадии 102, и положения поврежденной части, идентифицированной в стадии 102, и генерирует в ответ на это путь обработки (называемый также путем инструмента). На основе пути обработки, генерированного первой программой числового управления, над поврежденной частью лопатки фрезеруется впадина. На фиг.2А показан разрез по линии II-II лопатки, согласно показанному варианту выполнения, после операции фрезерования, с изображением впадины 20.

В стадии 105 на фиг.3 выполняют испытание для обнаружения дефектов на лопатке после операции фрезерования. Такое испытание может включать, например, процесс контроля люминесцентным методом (FPI). Затем, в стадии 106 для измерения геометрии после операции фрезерования, оцифровывают вторую геометрию лопатки после операции фрезерования. Следующая стадия 107 включает идентификацию положения впадины на лопатке. Это осуществляется с помощью эталонного измерения, включающего, например, сравнение оцифрованных геометрических данных лопатки, полученных на стадии 106, с хранящимися эталонными данными лопатки. Сохраненные эталонные геометрические данные лопатки могут включать, например, оцифрованные геометрические данные геометрии лопатки, когда она была изготовлена, оцифрованные геометрические данные геометрии лопатки после предыдущего ремонта лопатки или оцифрованный трехмерный чертеж конструкции лопатки. Предпочтительно, для улучшения точности измерения, используемые эталонные геометрические данные могут содержать комбинацию указанных выше геометрических данных.

Стадия 108 включает нанесение наполнительного материала для заполнения впадины. Наполнительный материал может быть задан заранее на основе действительного материала лопатки. Хотя процесс нанесения может включать любой процесс наплавки, предпочтительный вариант выполнения данного изобретения включает лазерную наплавку, называемую также лазерным порошковым плакированием или микроплакированием. Лазерная порошковая наплавка обеспечивает хорошее управление размерами сварного шва и точно управляемый ввод энергии, что обеспечивает небольшой ввод тепла и создание небольших зон нагревания. Нанесение наплавляемого материала (наполнительного материала) выполняют с помощью второй программы числового управления. Вторая программа числового управления принимает в качестве входных данных оцифрованные геометрические данные второй геометрии лопатки, полученные в стадии 106, и положения впадины, идентифицированного в стадии 107, и генерирует в ответ на это путь нанесения материала.

На фиг.2С показан поперечный разрез лопатки, согласно данному примеру, после процесса наплавки/нанесения. Как показано на фиг.2С, наполнительный материал 25 нанесен на впадину 20, фрезерованную на лопатке 1. Показан также выступ 30, называемый также наплывом, который является обычно результатом излишнего нанесения материала во время процесса наплавки.

В стадии 109 на фиг.3 выполняют оцифровку третьей геометрии лопатки после процесса наплавки с целью получения данных о выступе или излишнем нанесенном материале. В некоторых случаях полученную в стадии 109 оцифрованную геометрию лопатки также используют для определения незавершенности наплавки, при этом лопатку подвергают дополнительной наплавке.

Следующая стадия 110 включает измерение излишне нанесенного на лопатку материала, который необходимо удалять с помощью механической обработки. Излишек можно вычислять, например, на основе сравнения оцифрованных геометрических данных третьей геометрии лопатки с сохраненными эталонными геометрическими данными лопатки, которые включают допустимые допуски. Затем, в стадии 111 выполняют дальнейшую механическую обработку лопатки, включая, например, операцию фрезерования, для удаления лишнего нанесенного материала и восстановления контура лопатки.

Восстановление контура осуществляется с помощью числового управления с использованием третьей программы числового управления, которая генерируется в ответ на оцифрованную третью геометрию лопатки, полученную в стадии 109, и вычисление лишнего материала, подлежащего удалению, в стадии 110.

После восстановления контура в стадии 112 может быть выполнено дополнительное испытание люминесцентным методом для обнаружения дефектов в лопатке, после чего в стадии 113 выполняют покрытие лопатки защитным покрытием. Защитное покрытие действует в качестве теплового барьера для защиты компонента от высоких рабочих -температур. Следующей стадией после покрытия является открывание охлаждающих отверстий или любых других отверстий, которые предусмотрены конструкцией на лопатке. Такие отверстия наилучшим образом фиксируются в геометрии лопатки перед процессом наплавки. В соответствии с этим, в стадии 114 выполняют эталонное измерение, например, посредством сравнения оцифрованных геометрических данных второй геометрии лопатки, полученных в стадии 106, с хранящимися эталонными геометрическими данными, с целью идентификации положений, в которых необходимо снова открывать охлаждающие отверстия (или любые другие такие конструктивные отверстия).

Стадия 115 включает открывание охлаждающих отверстий на снабженной покрытием лопатке. Охлаждающие отверстия формируют в положениях, идентифицированных в стадии 114, например, с помощью способа лазерного сверления. Этим завершается процесс ремонта и отремонтированную лопатку направляют для контролирования качества и последующей установки (стадия 116). Предпочтительно, геометрию ремонтированной лопатки можно дополнительно оцифровывать и сохранять в качестве эталонной геометрии (стадия 117) для следующей операции ремонта лопатки.

На фиг.4 показана блок-схема системы 200 автоматизированного ремонта. Поток данных между различными элементами системы 200 также показан на фиг.4. Система 200 предназначена для выполнения стадий указанного выше способа. Управление операциями, выполняемыми системой 200, осуществляется с помощью управляющего средства 201. Управляющее средство 201 включает, например, персональный компьютер или любое другое устройство, имеющее схемы обработки, хранения и ввода/вывода данных. Управляющее средство 201 предназначено для числового управления операциями системы 200, включая средства 202 механической обработки, средства 203 наплавления и дополнительно средства 204 покрытия и средства 205 сверления. Средства 202 механической обработки могут включать, например, фрезерный станок с числовым программным управлением. Средства 203 наплавления могут включать, например, блок лазерного порошкового плакирования с числовым управлением. Средство 205 сверления может включать, например, блок лазерного сверления.

Показанная система 200 включает также средство 206 обработки изображения для получения оцифрованных геометрических данных геометрии компонента (т.е. в данном случае лопатки) после каждой операции и подачи в управляющее средство 201. Средство 206 обработки изображения может включать цифровую камеру для получения изображения лопатки и средство обработки изображения для цифрового измерения и анализа геометрии лопатки из полученных данных изображения. Средство 206 обработки изображения может в качестве альтернативного решения включать сканирующее средство для трехмерного сканирования лопатки на основе, например, технологии лазерной триангуляции или томографии, и обрабатывающие средства для цифрового восстановления сканированных данных изображения.

Управляющее средство 201 предназначено для хранения обновленных оцифрованных геометрических данных геометрии лопатки после завершения операции и последующего использования в качестве входных данных для генерирования программы числового управления для управления следующей операцией, при одновременном сравнении этих обновленных геометрических данных с хранящимися эталонными геометрическими данными 250 лопатки. В качестве эталонных геометрических данных управляющее средство 202 может сохранять, например, оцифрованные геометрические данные 251 лопатки после изготовления лопатки, а также оцифрованный трехмерный чертеж 252 конструкции лопатки. Если лопатка уже ремонтировалась ранее, то геометрические данные 253 геометрии лопатки после предыдущего ремонта можно также сохранять в качестве эталонных геометрических данных 250.

Исходные входные данные процесса основаны на оцифрованных геометрических данных 207 лопатки, включая поврежденную часть, после очистки лопатки для удаления всякого покрытия. На основе этих входных данных и положения поврежденной части, введенного пользователем, управляющее средство 201 генерируют первую программу числового управления для управления средством для механической обработки впадины на лопатке над идентифицированной поврежденной частью.

Геометрию лопатки после механической обработки измеряют с помощью средства 206 обработки изображения и оцифрованные геометрические данные 208 второй геометрии лопатки обновляют в управляющем средстве 201. Эти оцифрованные геометрические данные 208 образуют входные условия для генерирования программы числового управления для управления следующей операцией наплавки. На основе сравнения оцифрованных геометрических данных 208 с хранящимися эталонными геометрическими данными 250 управляющее средство 201 генерирует вторую программу числового управления для управления средством 201 наплавки для нанесения заданного материала на впадину, образованную на лопатке.

Геометрию лопатки после операции обработки снова измеряют с помощью средства 206 обработки изображения и оцифрованные геометрические данные 209 третьей геометрии лопатки обновляются в управляющем средстве 201, которое создает входные данные для следующей операции обработки для снятия излишка материала, нанесенного во время процесса наплавки. Соответственно, на основе сравнения оцифрованных геометрических данных 208 с хранящимися эталонными геометрическими данными управляющее средство 201 генерирует третью программу числового управления для управления средством 202 обработки для удаления излишнего материала с лопатки и восстановления контура лопатки. Геометрию восстановленного контура лопатки измеряют с помощью средства 206 обработки изображения и оцифрованные данные 210 геометрии лопатки с восстановленным контуром обновляют в управляющем средстве 201.

После восстановления контура лопатки, на лопатку наносят покрытие и геометрию покрытой лопатки измеряют с помощью устройства 206 обработки изображения. Оцифрованные данные 211 геометрии покрытой лопатки обновляют в управляющем средстве 201, которые образуют входные условия для следующего процесса открывания охлаждающих отверстий на лопатке. На основе сравнения оцифрованных геометрических данных 209 обработанной лопатки и эталонных геометрических данных 250, управляющее средство 201 генерирует программу числового управления для управления работой средства 205 сверления для открывания охлаждающих отверстий. Наконец, геометрию лопатки после операции сверления снова измеряют с помощью средства 206 обработки изображения и сохраняют в управляющем средстве 201 для использования в качестве эталонных геометрических данных для следующего процесса ремонта компонента.

Таким образом, данное изобретение предлагает способ и систему для автоматизированного ремонта машинного компонента. В соответствии с предлагаемым способом, оцифровывают первую геометрию указанного компонента, включая поврежденную часть компонента. Затем над указанной поврежденной частью указанного компонента выполняют выемку. Механическую обработку выполняют с числовым управлением с использованием оцифрованных геометрических данных указанной первой геометрии компонента. Затем после указанной механической обработки оцифровывают вторую геометрию указанного компонента, при этом указанная вторая геометрия включает указанную впадину. Затем над указанной впадиной наносят материал. Нанесение материала выполняют с числовым управлением с использованием оцифрованных геометрических данных указанной второй геометрии указанного компонента.

Хотя описание изобретения приведено применительно к специальным вариантам выполнения, это описание не имеет ограничительного характера. Различные модификации раскрытых вариантов выполнения, а также альтернативные варианты выполнения очевидны для специалистов в данной области техники на основе описания изобретения. Поэтому такие модификации могут быть выполнены без отхода от идеи и объема данного изобретения, заданных прилагаемой формулой изобретения.