Результат интеллектуальной деятельности: СВЕРХПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЭТОГО СУПЕРСПЛАВА

Вид РИД

Изобретение

Изобретение относится к области сверхпрочных сплавов на основе никеля, в частности, предназначенных для изготовления деталей наземных или авиационных турбин, например дисков турбин.

Усовершенствование характеристик турбин требует все больше сплавов, работающих при высоких температурах. В частности, сплавы должны выдерживать рабочие температуры порядка 700°С.

Для решения этой задачи были разработаны сверхпрочные сплавы, гарантирующие высокие механические свойства при этих температурах (предел прочности, стойкость к ползучести и стойкость к окислению, стойкость к распространению трещин) для вышеуказанных применений, сохраняя при этом подходящую стабильность микроструктуры, обеспечивающую долговечность изготовленным из них деталей.

Известные сплавы, которые могут отвечать этим требованиям, обычно имеют высокое содержание элементов, способствующих присутствию гамма - фазы Ni3(Al, Ti), доля которого часто составляет более 45% структуры. Это делает невозможным получение этих сплавов с удовлетворительными результатами обычным путем (слиток), в котором отливка слитка из жидкого металла сопровождается рядом формовок и термообработок. Эти сплавы могут быть получены только порошковой металлургией, главный недостаток которой в очень высокой стоимости их получения.

Для снижения затрат на получение сплавов были разработаны, сплавы позволяющие получать их обычным путем. В частности, это сверхпрочный сплав на основе никеля, известный под названием UDIMET 720, который, в частности, описан в документах US-A-3,667,938 и US-A-4,083,734, Обычно этот сверхпрочный сплав имеет следующий состав, мас.%:

- следовые количества ≤Fe≤0,5%;

- 12%≤Cr≤20%;

- 13%≤Со≤19%;

- 2%≤Мо≤3,5%;

- 0,5%≤W≤2,5%;

- 1,3%≤Al≤3%;

- 4,75%≤Ti≤7%;

- 0,005%≤С≤0,045% для низкоуглеродистых исполнений, и содержание углерода может повышаться до 0,15% для высокоуглеродистых исполнений;

- 0,005%≤В≤0,03%;

- следовые количества ≤Mn≤0,75%;

- 0,01%≤Zr≤0,08%;

остальное - никель и примеси, поступающие при производстве.

Также был разработан сплав, известный под названием TMW 4, возможный состав которого составляет, мас.%:

- Cr=15%;

- Со=26,2%;

- Мо=2,75%;

- W=1,25%;

- Al=1,9%;

- Ti=6%;

- С=0,015%;

- В=0,015%;

остальное - никель и примеси, поступающие при производстве.

Сверхпрочные сплавы типа UDIMET 720 или TMW 4 частично позволяют достичь поставленных целей. При высоких температурах они действительно сохраняют подходящие механические свойства из-за высокого содержания в них Со, и эти сплавы могут быть получены обычным путем из слитка, т.е. менее дорогим способом, чем порошковая металлургия.

Однако их стоимость, тем не менее, высока из-за высокого содержания Со, которое обычно составляет 12-27%. Кроме того, их трудно получать обычным путем через слитки, из-за низкой ковкости, в частности из-за объемной долевой концентрации гамма - фазы, которая остается существенной (около 45%). Действительно, из-за большой объемной долевой концентрации гамма - фазы интервалы температур, в которых возможна ковка без риска образования трещин, являются узкими и требуют частого возврата в печь, чтобы постоянно поддержать подходящую температуру во время ковки. Кроме того, для этих сплавов, ковка при суперсольвусе гамма - фазы (то есть выше температуры растворения гамма - фазы, т.е. при температуре, при которой гамма-фаза переходит в раствор), невозможна, потому что возникал бы риск появления трещин. Эти сплавы могут коваться только в субсольвусе (следовательно, при температуре ниже температуры растворения гамма - фазы), что приводит к гетерогенным структурам, включающим игольчатую гамма - фазу и вызывающим дефекты проницаемости во время неразрушающих тестов сверхзвуковыми волнами. В связи с этим процесс ковки для этих сплавов является сложным, трудно контролируемым и дорогостоящим.

Для снижения затрат на получение были разработаны новые сверхпрочные никелевые сплавы, обеспечивающие вышеуказанные применения при рабочих температурах близких к 700°С. Сплав этого типа, известный под названием «718 PLUS», который описан в WO-А-03/097888, обычно имеет следующий состав, мас.%:

- следовые количества ≤Fe≤14%;

- 12%≤Cr≤20%;

- 5%≤Со≤12%;

- следовые количества ≤Мо≤4%;

- следовые количества ≤W≤6%;

- 0,6%≤Al≤2,6%;

-0,4%≤Ti≤1,4%;

- 4%≤Nb≤8%;

- следовые количества ≤С≤0,1%;

- 0,003%≤Р≤0,03%;

- 0,003%≤В≤0,015%;

остальное - никель и примеси, поступающие при производстве.

Для снижения затрат на их получение за счет используемого сырья (элементы сплава) в вышеуказанных сплавах содержание Со в сплаве 718 PLUS существенно ниже. Кроме того, для снижения затрат на получение сплавов за счет термомеханической обработки ковкость этого сплава была улучшена значительным уменьшением объемной долевой концентрации гаммы - фазы. Однако снижение объемной долевой концентрации гамма - фазы достигнуто в ущерб механическим свойствам при высоких температурах и характеристик деталей, которые обычно, де-факто, явно ниже, чем для вышеуказанных сплавов.

В области наземных или авиационных турбин использование сплава 718 PLUS, следовательно, ограничено определенными применениями, для которых требования в части термомеханических напряжений менее важны.

Кроме того, сплав 718 PLUS имеет высокое содержание Nb (составляющее 4-8%), что ухудшает его химическую гомогенность при производстве. Действительно, Nb является элементом, который приводит к существенной сегрегации в конце твердения. Эта сегрегация может привести к формированию дефектов производства (белые пятна). Только узкие и определенные интервалы скорости переплавки при изготовлении слитка позволяют снизить эти дефекты. Поэтому производство сплава 718 PLUS включает способ, который является сложным и трудно контролируемым. Также известно, что высокое содержание Nb в сверхпрочных сплавах довольно вредно из-за распространения трещин при высоких температурах.

Цель изобретения состоит в создании сплава с низкой себестоимостью получения, то есть с существенно меньшей стоимостью элементов сплава, по сравнению со сплавом типа UDIMET 720, ковкость которого была бы увеличена по сравнению со сплавами типа UDIMET 720, и при этом с высокими механическими свойствами при высоких температурах (700°С), то есть выше, чем механические свойства сплава 718 PLUS. Другими словами, цель состоит в создании сплава, состав которого обеспечил бы компромисс между высокими механическими свойствами при высокой температуре и приемлемой стоимостью его получения для вышеуказанных применений. Этот сплав также должен получаться в не слишком жестких условиях производства и ковки, чтобы сделать его получение более надежным.

Для этой цели предложен сверхпрочный сплав на основе никеля следующего состава, содержание различных элементов, в котором составляет, мас.%:

-1,3%≤Al≤2,8%;

- следовые количества ≤Со≤11%;

- 14%≤Cr≤17%;

- следовые количества ≤Fe≤12%;

- 2%≤Мо≤5%;

- 0,5%≤Nb+Ta≤2,5%;

- 2,5%≤Ti≤4,5%;

- 1%≤W≤4%;

- 0,0030%≤В≤0,030%;

- следовые количества ≤С≤0,1%;

- 0,01%≤Zr≤0,06%;

остальное - никель и примеси, поступающие при производстве, при этом состав удовлетворяет следующим уравнениям, в которых содержание выражено, ат.%:

8≤Al ат.%+Ti ат.%+Nb ат.%+Та ат.%≤11

0,7≤(Ti ат.%+Nb ат.%+Та ат.%)/Al ат.%≤1,3

Предпочтительно состав сплава удовлетворяет следующему уравнению, в котором содержание выражено, ат.%:

1≤(Ti ат.%+Nb ат.%+Та ат.%)/Al ат.%≤1,3

Предпочтительно сплав содержит 3-12 мас.% Fe.

Предпочтительно, состав сплава составляет, мас.%:

- 1,3%≤Al≤2,8%;

- 7%≤Co≤11%;

- 14%≤Cr≤17%;

- 3%≤Fe≤9%;

- 2%≤Mo≤5%;

- 0,5%≤Nb+Та≤2,5%;

- 2,5%≤Ti≤4,5%;

- 1%≤W≤4%;

- 0,0030%≤В≤0,030%;

- следовые количества ≤С≤0,1%;

- 0,01%≤Zr≤0,06%;

и его состав удовлетворяет следующим уравнениям, в которых содержание выражено, ат.%:

8≤Al ат.%+Ti ат.%+Nb ат.%+Та ат.%≤11

0,7≤(Ti ат.%+Nb ат.%+Та ат.%)/Al ат.%≤1,3

остальное - никель и примеси, поступающие при производстве.

Предпочтительно для этого сплава 1≤(Ti ат.%+Nb ат.%+Та ат.%)/Al ат.%≤1,3,

Преимущественно, состав сплава составляет, мас.%:

- 1,8%≤Al≤2,8%;

- 7%≤Со≤10%;

- 14%≤Cr≤17%;

- 3,6%≤Fe≤7%;

- 2%≤Мо≤4%;

- 0,5%≤Nb+Ta≤2%;

- 2,8%≤Ti≤4,2%;

- 1,5%≤W≤3,5%;

- 0,0030%≤В≤0,030%;

- следовые количества ≤С≤0,07%;

- 0,01%≤Zr≤0,06%;

и его состав удовлетворяет следующим уравнениям, в которых содержание выражено, ат.%:

8≤Al ат.%+Ti ат.%+Nb ат.%+Та ат.%≤11

0,7≤(Ti ат.%+Nb ат.%+Та ат.%)/Al ат.%≤1,3

остальное - никель и примеси, поступающие при производстве.

В определенных случаях для этого сплава 0,7≤(Ti ат.%+Nb ат.%+Та ат.%)/Al ат.%≤1,15.

В определенных случаях для этого сплава 1≤(Ti ат.%+Nb ат.%+Та ат.%)/Al ат.% ≤1,3.

Эти сверхпрочные сплавы предпочтительно включают долю гамма - фазы, составляющую 30-44%, предпочтительно 32-42%, и сольвус гамма - фазы сверхпрочного сплава ниже 1145°С.

Состав сплава предпочтительно удовлетворяет следующему уравнению, в котором содержание элементов вычислено для матрицы гамма - фазы при 700°С и выражено в атомных процентах:

0,717 Ni ат.%+0,858 Fe ат.%+1,142 Cr ат.%+0,777 Co ат.%+1,55 Mo ат.%+1,655 W ат.%+1,9 Al ат.%+2,271 Ti ат.%+2,117 Nb ат.%+2,224 Та ат.%≤0,901.

Содержание Cr (выраженное в атомных процентах) в матрице гамма - фазы при 700°С предпочтительно составляет более 24 ат.%

Содержание Mo+W (выраженное в атомных процентах) предпочтительно составляет ≥2,8 ат.% в матрице гамма - фазы.

Целью изобретения также является деталь из никелевого сверхпрочного сплава, характеризующаяся тем, что сплав имеет состав вышеуказанного типа.

Деталь может быть компонентом авиационной или наземной турбины.

Следует понимать, что изобретение основывается на точном соблюдении состава сплава, чтобы получить как механические свойства, простоту ковки, так и насколько возможно умеренную стоимость материалов сплава, что делает сплав, подходящим для экономичного производства стандартным путем через слитки деталей, которые могут работать с высокими механическими и тепловыми нагрузкам, в частности, в наземных и авиационных турбинах.

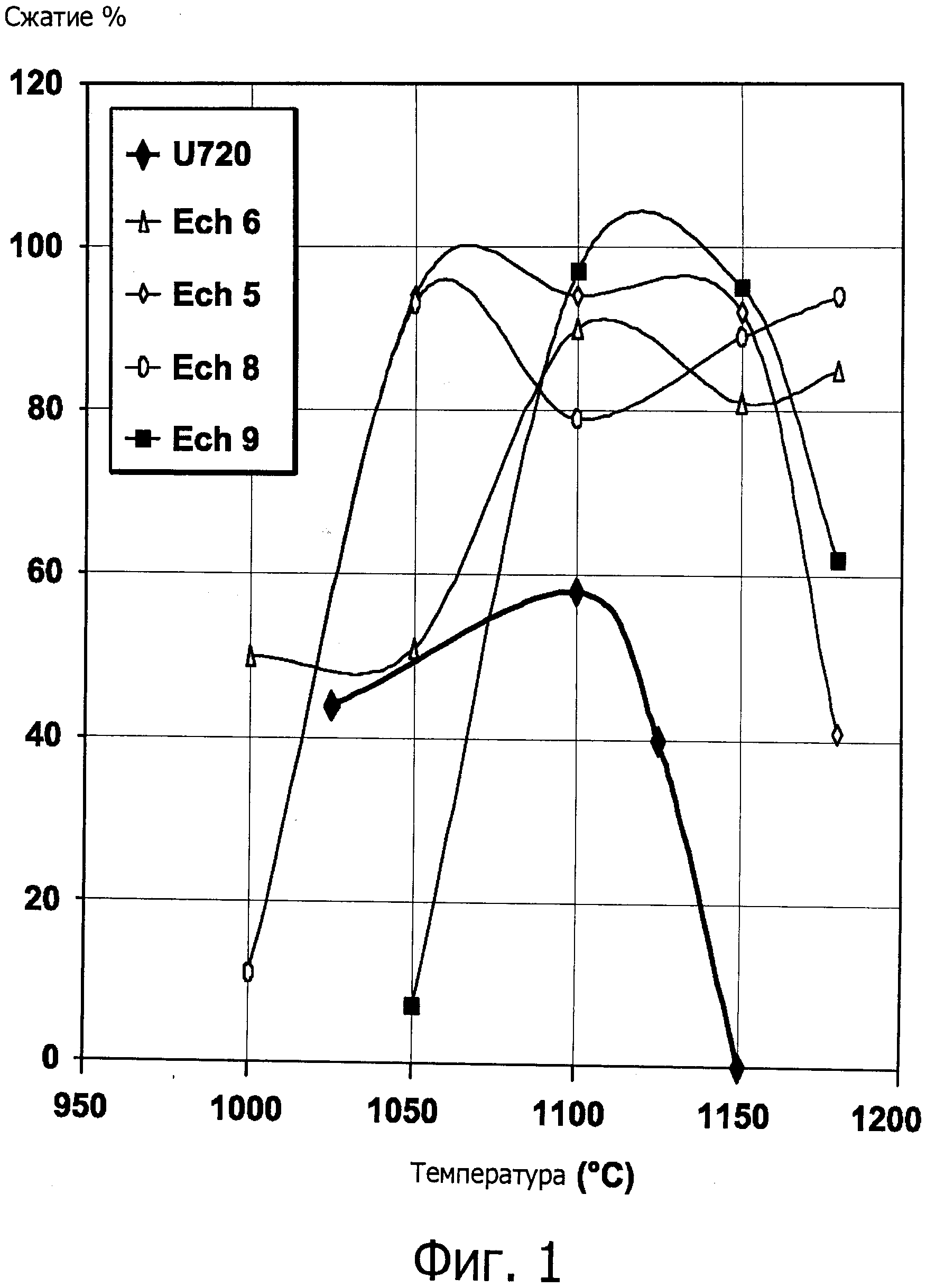

Изобретение будет теперь описано со ссылкой на прилагаемую фиг.1, которая представляет соответствующее определение ковкости (представленную растяжением) на переплавленных и гомогенизированных слитках при температурах 1000-1180°С, сплавов согласно изобретению и сплава сравнения типа UDIMET 720, замена которого является целью изобретения.

Обладая приемлемыми механическими свойствами, сплав согласно изобретению имеет хорошую ковкость за счет ограниченного содержания элементов, дающих гамма - фазу, и, в частности, Nb, для того чтобы избежать проблем сегрегации при производстве. Сплав согласно изобретению является ковким, например, в области суперсольвуса сплава, что может гарантировать лучшую гомогенность металла и значительно снизить затраты, относящиеся к процессу ковки.

Как можно видеть, сверхпрочный сплав согласно изобретению в дополнение к сокращению затрат, связанных с сырьем, позволяет снизить затраты, относящиеся к процессам производства и термомеханической обработки (ковка и штамповка в закрытых штампах) детали, выполненной из этого сверхпрочного сплава.

Сплавы, полученные согласно этому изобретению, в целом получаются с относительно низкой стоимостью, в любом случае более низкой стоимостью, чем сплавы типа UDIMET 720, и при этом имеют высокие механические свойства при высоких температурах, то есть выше свойств сплавов типа 718 PLUS.

Уменьшением содержания Со до менее 11% можно значительно снизить стоимость сплава, в которым Со является самым дорогостоящим среди элементов сплава, присутствующих в значительном количестве в изобретении. Для сохранения хороших механических свойств при ползучести и растяжении снижение содержания Со, с одной стороны компенсируется регулировкой содержания Ti, Nb и Al, формирующих твердеющую гамма - фазу и, с другой стороны, компенсируется регулировкой содержания W и Мо, которое повышает твердость гамма - матрицы сплава.

Изобретатели смогли установить, что добавлением Fe в качестве частичной замены содержания Со (относительно сплавов типа UDIMET 720 или TMW-4) также возможно значительно уменьшить стоимость сплава.

Изобретатели смогли установить, что оптимальное содержание Со составляет 7-11%, лучше 7-10% для достижения существенного увеличения механических свойств, таких как стойкость к ползучести, при сохранении низкой стоимости сырья, предпочтительно добавлением в состав 3-9% Fe, лучше 3,6-7%. Изобретатели смогли установить, что выше 11% Со характеристики сплава не улучшаются в значительной степени.

Сплав этого состава позволяет достичь механических свойств, близких к механическим свойствам большинства используемых сплавов, таких как вышеуказанные сплавы (UDIMET 720 и TMW-4), при сохранении низкой стоимости их получения, поскольку, например, можно легко достигнуть стоимости сырья менее 24 €/кг (стоимость, близкая к стоимости 718 PLUS, см. примеры далее). Для определения стоимости сырья, составляющего жидкий металл, из которого отливают и куют слиток, для каждого элемента предусматривается следующая цена за кг:

- Ni: 20 €/кг,

- Fe: 1 €/кг

- Cr: 14 €/кг,

- Со: 70 €/кг,

- Мо: 55 €/кг,

- W: 30 €/кг,

- Al: 4 €/кг,

- Ti: 11 €/кг,

- Nb: 50 €/кг,

- Та: 130 €/кг

Конечно, эти цифры могут значительно измениться во времени и уравнение (1), представленное далее, которым определяется оптимизация состава сплава в плане стоимости сырья, имеют только ориентировочное значение и не представляет собой параметр, который должен строго наблюдаться, чтобы сплав соответствовал изобретению.

Заданное отношение содержания суммы Ti, Nb и Та и содержания Al позволяет обеспечить упрочнение за счет твердого раствора гамма' фазы, избегая риска возникновения игольчатой фазы в сплаве, которая может изменить его ковкость.

Минимальная доля гамма - фазы (предпочтительно 30%, лучше 32%) является желательной для получения очень хорошей прочности при пластической и растягивающей деформации при 700°С. Однако доля и сольвус гамма - фазы должны быть предпочтительно менее 44% (лучше 42%) и 1145°С соответственно, чтобы сплав сохранил хорошую ковкость, и также так, чтобы сплав мог быть частично прокован в области суперсольвуса, то есть при температуре, между температурой растворения гамма - фазы и температурой начала ее плавления.

Соотношение фаз, присутствующих в сплаве, такое как объемная долевая концентрация гамма - фазы и мольная концентрации TCP фаз (определение которых будет дано далее), были определены изобретателями в соответствии с составом при помощи диаграмм состояний, полученных термодинамическими расчетами (с пакетом программ THERMOCALC, используемым в настоящее время металлургами).

Параметр Md, который обычно используется как индикатор стабильности сверхпрочных сплавов, должен быть менее 0,901, чтобы придать оптимальную стабильность сплаву согласно изобретению. В рамках изобретения состав может быть отрегулирован таким образом, чтобы достигнуть Md≤0,901, не ухудшая других механических свойств сплава. Выше 0,901 сплав может быть нестабильным, то есть вызвать при длительном использовании осаждение вредных фаз, таких как сигма- и мю-фазы, которые охрупчивают сплав.

Вышеуказанные условия по содержанию Мо+W в гамма - матрице основаны на том, чтобы избежать осаждения хрупких интерметаллических соединений мю- или сигмы-типа. При избыточном образовании сигма- и мю-фазы вызывают существенное снижение ковкости и механической прочности сплавов.

Также было установлено, что избыточное содержание Мо и W значительно изменяет ковкость сплава и значительно уменьшает область ковкости, то есть область температур, где сплав выдерживает значительную деформацию при горячем формовании. Кроме того, у этих элементов высокие атомные массы и их присутствие вызывают заметное увеличение удельной массы сплава, что является превалирующим критерием для авиационных применений.

Состав согласно изобретению дает возможность сохранять содержание TCP (топологически плотноупакованный = топологически компактные фазы, такие как мю + сигма-фазы, содержание которых выражено в молярных процентах фазы) в сплаве менее 6% при 700°С. Это значение подтверждает, что у сверхпрочного сплава согласно изобретению очень высокая стабильность микроструктуры при высоких температурах.

Обязательно или оптимально должны соблюдаться следующие уравнения для состава сплава в соответствии с изобретением:

(1) (оптимально) стоимость (€/кг)<25 для стоимости = 20 Ni %+% Fe+14 Cr %+70 Co %+55 Мо %+30 W %+4 Al %+11 Ti %+50 Nb %+130 Та % в мас.%, с учетом замечания, представленного выше, относительно строгости соблюдения этого критерия из-за неизбежных изменений в цене элементов сплава;

(2) (оптимально) Md=0,717 Ni ат.%+0,858 Fe ат.%+1,142 Cr ат.%+0,777 Со ат.%+1,55 Мо ат.%+1,655 W ат.%+1,9 Al ат.%+2,271 Ti ат.%+2,117 Nb ат.%+2,224 Та ат.%≤0,901, содержание (ат.%) различных элементов, рассчитанное для гамма-матрицы при 700°С (уравнение, следующее из термодинамических расчетов, выполненных на моделях, хорошо известных металлургам, работающим в области сверхпрочных сплавов на основе никеля);

(3) (оптимально) Cr≥4 ат.% в матрице гамма-фазы при 700°С для оптимизации стойкости к окислению (оптимизация из термодинамических расчетов);

(4) (обязательно) 0,7<(Ti ат.%+Nb ат.%+Та ат.%)/Al ат.%≤3 для обеспечения твердения γ' и ограничения риска возникновения игольчатой фазы, и оптимально 1≤(%Ti+%Nb+%Та)/%Al≤.3 для лучшего твердения, и оптимально 0,7≤(Ti ат.%+Nb ат.%+Та ат.%)/Al ат.%≤.15, чтобы избежать риска возникновения игольчатой фазы;

(5) (обязательно) 8≤Al ат.%+Ti ат.%+Nb ат.%+Та ат.%≤11 для обеспечения соответствующей доли гамма - фазы;

(6) (оптимально) 30% < доля γ'<45% и сольвус γ'<1145°С (оптимизация из термодинамических расчетов): лучше: 32% < доля γ'<42%; это тот интервал, в котором достигается лучший компромисс между стойкостью к ползучести и пределом прочности, с одной стороны, и ковкостью, с другой стороны; оптимальное значение составляет около 37%;

(7) (оптимально) мольный процент TCP фаз ≤6% при 700°С для обеспечения приемлемой стабильности микроструктуры при высоких температурах (оптимизация из термодинамических расчетов);

(8) (оптимально) Мо ат.%+W ат.%≥2,8 в гамма - фазе при 700°С, для обеспечения соответствующего твердения гамма-матрицы (оптимизация из термодинамических расчетов), но содержание Мо не выше 5 мас.% и содержания W не выше 4 мас.%, чтобы избежать осаждения хрупких интерметаллических соединений сигма- или мю-типа.

Выбор содержания элементов согласно изобретению далее будет обоснован подробно, элемент за элементом.

Кобальт

Содержание кобальта ограничено содержанием менее 11%, лучше менее 10% по экономичным причинам, поскольку этот элемент является одним из самых дорогих из тех, которые входят в состав сплава (см. уравнение (1), где у этого элемента второй наибольший вес после Та). Преимущественно требуется минимальное содержание 7% для сохранения очень хорошей стойкости к ползучести.

Железо

Замена никеля или кобальта на железо имеет преимущество для существенного снижения стоимости сплава. Однако добавление железа способствует выделению сигма-фазы, ухудшающей ковкость и чувствительность к надрезу. Поэтому содержание железа в сплаве должно регулироваться так, чтобы получить существенное снижение стоимости, гарантируя при этом очень стабильный сплав при высокой температуре (уравнения (2), (7)). Содержание железа в общем случае находится между следовым количеством и 12%, но предпочтительно составляет 3-12%, лучше 3-9%, лучше 3,6-7%.

Алюминий, титан, ниобий, тантал

Массовое содержание этих элементов составляет 1,3-2,8%, лучше 1,8-2,8% для Al, 2,5-4,5%, лучше 2,8-4,2% для Ti, 0,5-2,5%, лучше 0,5-2% для суммы Та+Nb.

Хотя выделение гамма - фазы в сплавах на основе никеля является по существу вопросом присутствия алюминия в достаточной концентрации, элементы Ti, Nb и Та могут способствовать возникновению этой фазы, если они присутствуют в сплаве в достаточной концентрации: элементы алюминий, титан, ниобий и тантал являются элементами, называемыми «гамма'-генами». Поэтому область стабильности гамма - фазы (сольвус гамма - фазы, при котором сплав является представительным) и долевая концентрация гамма - фазы зависят от суммы атомных концентраций (ат.%) алюминия, титана, ниобия и тантала. Содержание этих элементов регулируют так, чтобы оптимально получить долевую концентрацию γ' фазы 30-44%, лучше 32-42%, и сольвус гамма - фазы менее 1145°С. Соответствующая долевая концентрация гамма - фазы в сплавах изобретения получена с суммой содержаний Al, Ti, Nb и Та более или равной 8 ат.% и менее или равной 11 ат.%. Минимальная долевая концентрация гамма - фазы необходима для получения очень хорошей деформации ползучести и предела прочности при 700°С. Однако долевая концентрация и сольвус гамма - фазы должны предпочтительно составлять менее 40% и 1145°С соответственно так, чтобы сплав сохранял хорошую ковкость и также мог быть частично прокован в области суперсольвуса, то есть при температуре, между температурой растворения гамма - фазы и температурой начала ее плавления. Превышение верхних пределов долевой концентрации и температуры сольвуса γ' фазы, указанных ранее, сделает получение сплава через слиток обычным путем более трудным, что могло бы уменьшить одно из преимуществ изобретения.

Согласно существенному преимущественному аспекту изобретения содержание алюминия, титана, ниобия и тантала таково, что отношение между содержанием суммы титана, ниобия и тантала и содержанием алюминия более или равно 0,7 и менее или равно 1,3, Действительно, твердение в твердом растворе гамма - фазы, обеспечиваемое Ti, Nb и Та, наиболее высокое, поскольку отношение (Ti ат.%+Nb ат.%+Та ат.%)/Al ат.% высокое. Отношение более или равное 1 будет предпочтительным, чтобы гарантировать лучше твердение. Однако для того же содержания алюминия слишком высокое содержание Ti, Nb или Та способствует выделению игольчатых фаз типа эта (Ni3Ti) или дельта (Ni3(Nb, Та)), которые не желательны в рамках изобретения: эти фазы, если они присутствуют в слишком большом количестве, могут изменить ковкость в горячем состоянии сплава выделением в виде игл на границах зерен. Поэтому отношение (Ti ат.%+Nb ат.%+Та ат.%)/Al ат.% не должно превышать 1,3 и предпочтительно 1,15, чтобы предотвратить выделение этих вредных фаз. Содержание Nb и Та с другой стороны меньше содержания титана так, чтобы плотность сплава оставалась приемлемой (менее 8,35), в частности, для авиационных применений. Специалистам в данной области техники также известно, что слишком высокое содержание ниобия ухудшает стойкость к распространению трещин в горячем состоянии (650-700°С). Содержание ниобия предпочтительно больше, чем тантала, поскольку у тантала более высокая стоимость и более высокая атомная масса, чем у ниобия. Уравнения (1), (4) и (5) учитывают эти условия.

Молибден и вольфрам

Содержание Мо должно составлять 2-5% и содержание W 1-4%. Оптимально содержание Мо составляет 2-4% и содержание W составляет 1,5-3,5%.

Молибден и вольфрам обеспечивают значительное твердение гамма - матрицы за счет твердого раствора. Содержание Мо и W следует тщательно регулировать для получения оптимального твердения, не вызывая осаждения хрупких интерметаллических соединений мю- или сигма-типа. Эти фазы, когда они образуются в избыточном количестве, вызывают существенное снижение ковкости и механической прочности сплавов. Также было установлено, что избыточное содержание Мо и W значительно изменяет ковкость сплава и значительно снижает область ковкости, то есть область температур, где сплав выдерживает существенные деформации при горячем формовании. Кроме того, у этих элементов высокие атомные массы и их присутствие выражается заметным увеличением удельной массы сплава, что особенно нежелательно для авиационных применений. Уравнения (2), (7) и (8) учитывают эти условия.

Хром

Хром является незаменимым для обеспечения стойкости к окислению и коррозии сплава и таким образом играет существенную роль в стойкости сплава к влиянию окружающей среды при высокой температуре. Содержание хрома (14-17 мас.%) сплавов изобретения определено так, чтобы ввести минимальную концентрацию 24 ат.% Cr в гамма - фазу при 700°С, принимая во внимание тот факт, что слишком высокое содержание хрома способствует выделению вредных фаз, таких как сигма-фаза, и поэтому ухудшает стабильность в горячем состоянии. Уравнения (2), (3) и (7) учитывают эти условия.

Бор, цирконий, углерод

Содержание В составляет 0,0030-0,030%. Содержание Zr составляет 0,01-0,06%. Содержание С составляет от следовых количеств до 0,1%, оптимально от следовых количеств до 0,07%.

Так называемые неосновные элементы, такие как углерод, бор и цирконий, формируют сегрегацию на границах зерен, например, в виде боридов или карбидов. Они способствуют увеличению прочности и ковкости сплавов, связыванием вредных элементов, таких как сера, и модифицированием химического состава на границах зерен. Их отсутствие являлось бы вредным. Однако избыточное содержание вызывает снижение температуры плавления и значительно изменяет ковкость. Поэтому их содержание должно сохраняться в заявленных пределах.

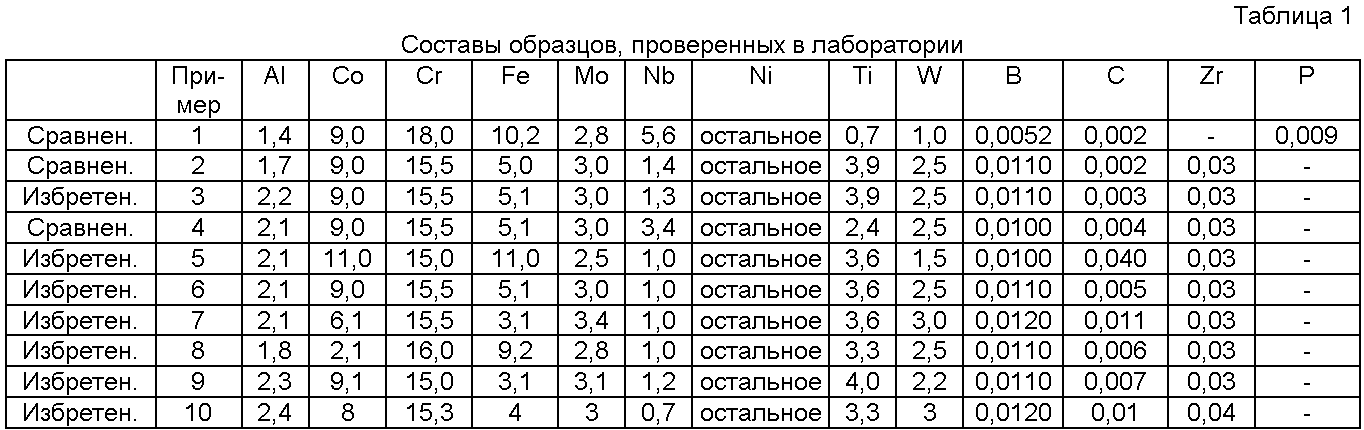

Примеры по изобретению, проверенные в лаборатории, будут описаны и сопоставлены со сравнительными примерами. Содержание в таблице 1 выражено в массовых процентах. Ни один из этих примеров не содержит тантал в заметных количествах, но поведение этого элемента сопоставимо с поведением ниобия, как это было указано.

Примеры 1-4 выполняют VIM (вакуумная индукционная плавка) для изготовления 10 кг слитков.

Примеры 5-10 выполняют VIM и затем VAR (вакуумная дуговая плавка) для изготовления 200 кг слитков.

Сравнительный пример соответствует обычному 718 PLUS сплаву.

Сравнительный пример 2 выходит за рамки изобретения из-за отношения (Ti ат.%+Nb ат.%)/Al ат.%=1,5, то есть более 1,3.

Сравнительный пример 4 выходит за рамки изобретения из-за слишком высокого содержания Nb, которое теоретически соответствует содержанию Nb, выше которого может появляться дельта фаза.

Примеры 5, 7, 8 и 9 соответствуют изобретению, хотя его неоптимизированным альтернативам.

Примеры 3, 6 и 10 соответствуют предпочтительному варианту изобретения. Оптимальный состав получен в примере 6, по сравнению с этим примером 6:

- Пример 5 содержит больше Fe, Со и С и меньше Mo и W;

- Пример 7 содержит меньше Fe и Со и больше Mo и W;

- Пример 8 содержит меньше элементов сплава, таких как Al, Со, Mo, Ti, и содержит больше Fe;

- Пример 9 содержит больше элементов сплава, таких как Al, Ti, Nb, и содержит меньше Fe и W;

- Пример 10 с более низким отношением (Ti ат.%+Nb ат.%)/Al ат.% и включает больше W, меньше Со и меньше Fe;

- Сравнительный пример 2 содержит больше Ti и Nb и меньше Al, для равной долевой концентрации гамма - фазы; более высокое отношение (Ti ат.%+Nb ат.%)/Al ат.%;

- Пример 3 содержит больше Al и Nb и Ti, поэтому более высокую долевую концентрацию гамма - фазы;

- Пример 4, для равной долевой концентрации гамма - фазы, содержит больше Nb и меньше Ti.

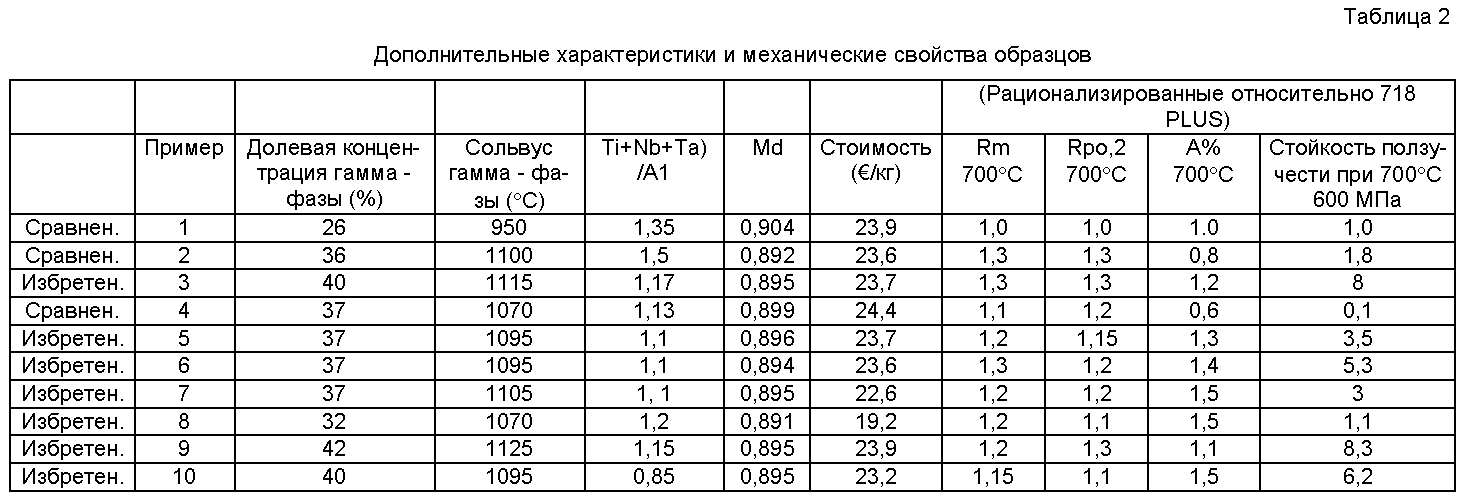

Таблица 2 представляет дополнительные характеристики испытанных сплавов и их основные механические свойства: предел прочности Rm, предел текучести Rp0,2, удлинение до разрыва А, стойкость к ползучести при 700°С под механическим напряжением 600 МПа. Механические свойства приведены в величинах относительно величин в сравнительном примере 1, который является обычным 718 PLUS типом.

Предел прочности и стойкость к ползучести сплавов изобретения очевидно больше, чем сплава 718 PLUS (Пример 1), при этом стоимость сплава сопоставима или ниже. Увеличение предела прочности, предела текучести и стойкости к ползучести меньше, чем в примере 8, но стоимость этого сплава намного ниже, чем 718 PLUS. Примеры 2 и 4, которые не являются частью изобретения, показывают снижение ковкости в горячих условиях относительно сплава, полученного из 718 PLUS, что выражается меньшим удлинением до разрыва.

Механические свойства сплавов изобретения таким образом намного выше свойств 718 PLUS и близки к свойствам UDIMET 720.

Стоимость сырья сплавов изобретения меньше или равна 718 PLUS, и поэтому они намного дешевле, чем UDIMET 720, для которого стоимость сырья, вычисленная согласно тем же критериям, составила бы 26,6 €/кг.

Другим преимуществом сплавов изобретения относительно UDIMET 720 бесспорно является лучшая ковкость, что облегчает применение сплавов и снижает производственные затраты. Действительно, фиг.1 показывает, что у сплавов изобретения лучше коэффициент сжатия и поэтому превосходная ковкость на стадии слитка, гомогенизированного между 1100 и 1180°С, и что эти сплавы в отличие от UDIMET 720 выдерживают ковку при температуре выше температуры растворения гамма - фазы. При этом можно получить менее сложные области превращения и более гомогенные микроструктуры: рафинирование зерен может быть выполнено на первых стадиях превращения в отсутствии гамма - фазы.