Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ОДНОВИНТОВОГО НАСОСА

Вид РИД

Изобретение

Изобретение относится к области машиностроения и может быть использовано при изготовлении одновинтовых насосов.

В настоящее время известны конструкции одновинтовых насосов различного назначения (см., например, Д.Ф. Балденко и др. Одновинтовые насосы. - М.: ООО «ИРЦ Газпром», 2005, стр.34-49).

Одной из основных проблем в создании одновинтовых насосов является качественное изготовление статора.

Известны способы изготовления статора одновинтового насоса, включающие запрессовку эластомера в полость между обоймой и установленным по ее оси знаком, вулканизацию эластомера под действием температуры и давления и выдавливание знака (патенты РФ №№2078998, 2219055).

Известные способы позволяют получить требуемую структуру эластомера после запрессовки, но требуют механической обработки для формирования и лечения торцовых поверхностей эластомера после выдавливания знака.

Известен также способ изготовления статора одновинтового насоса, включающий запрессовку эластомера в обойму с установленным в ней винтовым знаком, вулканизацию эластомера, выдавливание знака и определение геометрических параметров статора (патент РФ №2215188), являющийся ближайшим аналогом предлагаемого изобретения.

В известном способе выдавливание знака производят в специальном приспособлении, что по сравнению с приведенными выше способами, позволяет облегчить процесс извлечения знака из заготовки статора после вулканизации эластомера.

Однако при применении известного способа также не удается сформировать в процессе запрессовки и последующей вулканизации эластомера ровные торцевые поверхности без раковин и наплывов.

Кроме того, возможны частичные нарушения целостности торцевых поверхностей эластомера в процессе извлечения знака, так как в ряде случаев усилия, необходимые для извлечения знака из заготовки статора после запрессовки эластомера, могут быть значительными.

Это приводит к необходимости проведения механической обработки эластомера, повышает трудоемкость способа и не позволяет получить требуемое качество изготовления статора в целом.

Низкое качество изготовления статора недопустимо для одновинтовых насосов, работающих в тяжелых условиях эксплуатации, преимущественно в агрессивных средах.

Технической задачей данного изобретения является улучшение качества изготовления статора одновинтового насоса за счет разработки технологического процесса с оптимальными параметрами, позволяющими в процессе изготовления статора наилучшим образом сформировать торцовые поверхности эластомера статора.

Технический результат достигается тем, что в способе изготовления статора одновинтового насоса, включающем запрессовку эластомера в обойму с размещенным в ней винтовым знаком, вулканизацию эластомера, выдавливание знака и определение геометрических параметров статора, устанавливают на торцы обоймы нижнее и верхнее формообразующие кольца и скрепляют их со знаком, производят запрессовку эластомера через литниковые каналы, выполненные в верхнем формообразующем кольце, при этом перед выдавливанием знака снимают с обоймы формообразующие кольца, а после выдавливания знака на торцовые поверхности вулканизованного эластомера приклеивают заготовку из невулканизованного эластомера, толщиной 0,5 -0,6 мм, снова устанавливают на торцы обоймы формообразующие кольца, нагревают торцовые поверхности статора до температуры 148-154°C и поджимают их давлением 1-2 кгс/см2, выдерживают при этих температуре и давлении в течение 30-50 минут, затем сбрасывают давление, снимают с обоймы формообразующие кольца, охлаждают эластомер до комнатной температуры и выдерживают не менее 6 часов, после чего производят определение геометрических параметров статора.

Установка на торцы обоймы, перед запрессовкой в нее эластомера, нижнего и верхнего формообразующих колец и скрепление их со знаком позволяет сформировать требуемую конфигурацию торцовых поверхностей эластомера в процессе его запрессовки и последующей вулканизации.

Осуществление запрессовки эластомера в обойму через литниковые каналы, выполненные непосредственно в верхнем формообразующем кольце, позволяет улучшить структуру запрессованного эластомера за счет исключения воздушных включений и несплошностей, которые образуются при применении известных способов, в которых запрессовка эластомера в обойму производится через литниковые каналы значительной протяженности

Приклеивание, после снятия с обоймы формообразующих колец и выдавливания знака, на торцовые поверхности вулканизованного эластомера заготовок из невулканизованного эластомера позволяет окончательно сформировать торцовые поверхности эластомера и при этом залечить участки поверхности с нарушениями целостности запрессованного эластомера в виде раковин, мелких трещин, вырывов и т.п., образование которых возможно в результате усадки эластомера при охлаждении, а также при выдавливании знака из обоймы.

Эксперименты, связанные с опробованием заготовок невулканизованного эластомера различной толщины, показали, что наилучшими для формирования и прочного скрепления заготовок с вулканизованным эластомером торцов статора, являются заготовки толщина 0,5 -0,6 мм.

Охлаждение эластомера статора до комнатной температуры и выдержка не менее 6 часов перед механической обработкой эластомера позволяет осуществить выдержку, необходимую для полного завершения формирования структуры эластомера в процессе его усадки при охлаждении.

При предложенной технологической схеме изготовления статора учитываются особенности, связанные с необходимостью разработки режима вулканизации эластомера заготовок, при котором сохранялась и упрочнялась бы в процессе вулканизации клеевая пленка, обеспечивающая прочное скрепление заготовок с невулканизованным эластомером торцов статора.

В результате многочисленных опытов, при проведении которых использовались известные операции и вводились новые операции, разработана совокупность расположенных в строго определенной последовательности операций с оптимальными значениями параметров, позволяющая получить требуемое качество изготовления статора.

Сущность способа поясняется рисунками.

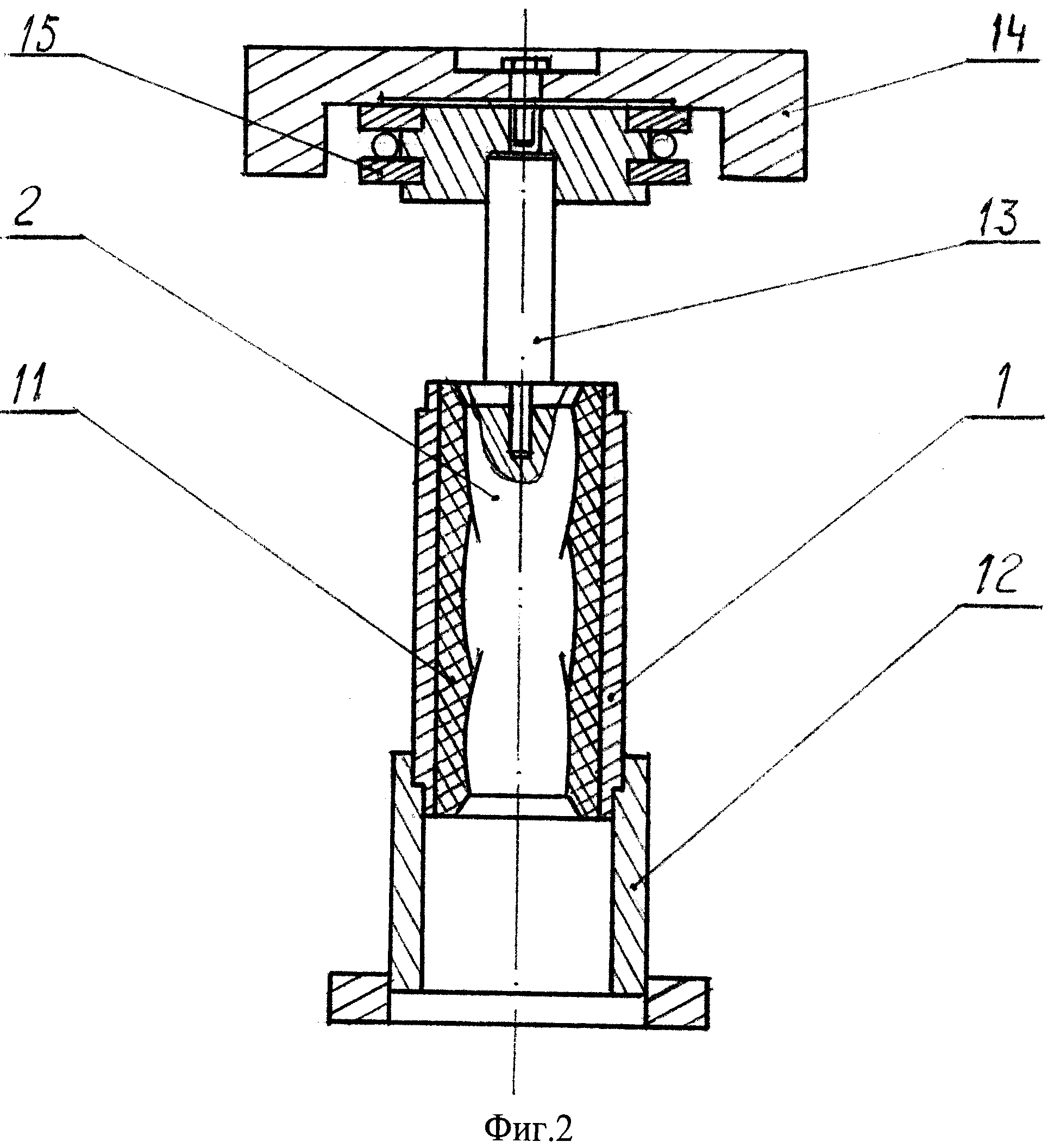

На фиг.1 приведена схема пресс-формы для изготовления статора одновинтового насоса.

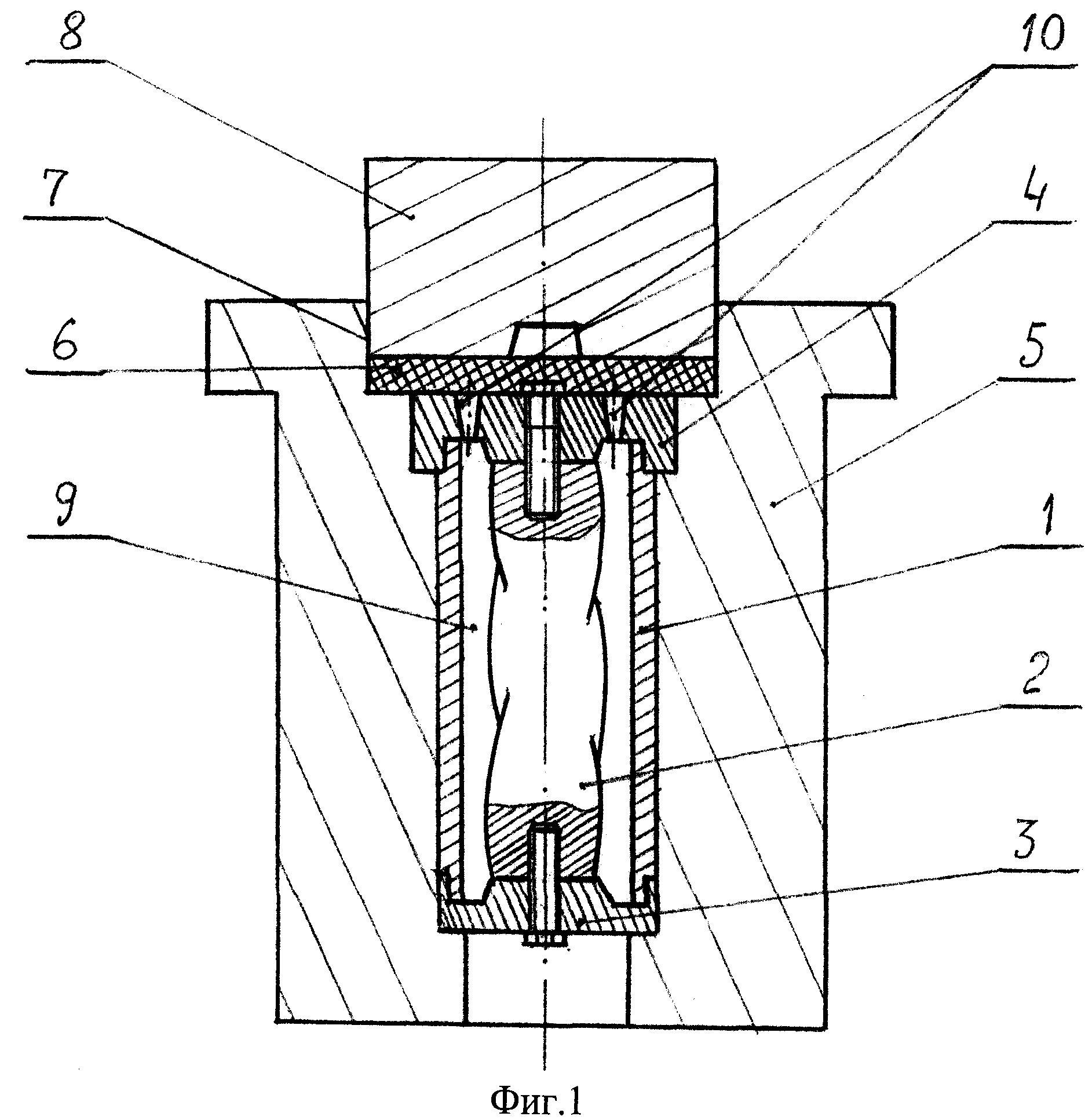

На фиг.2 приведена схема приспособления для выдавливания знака из статора одновинтового насоса.

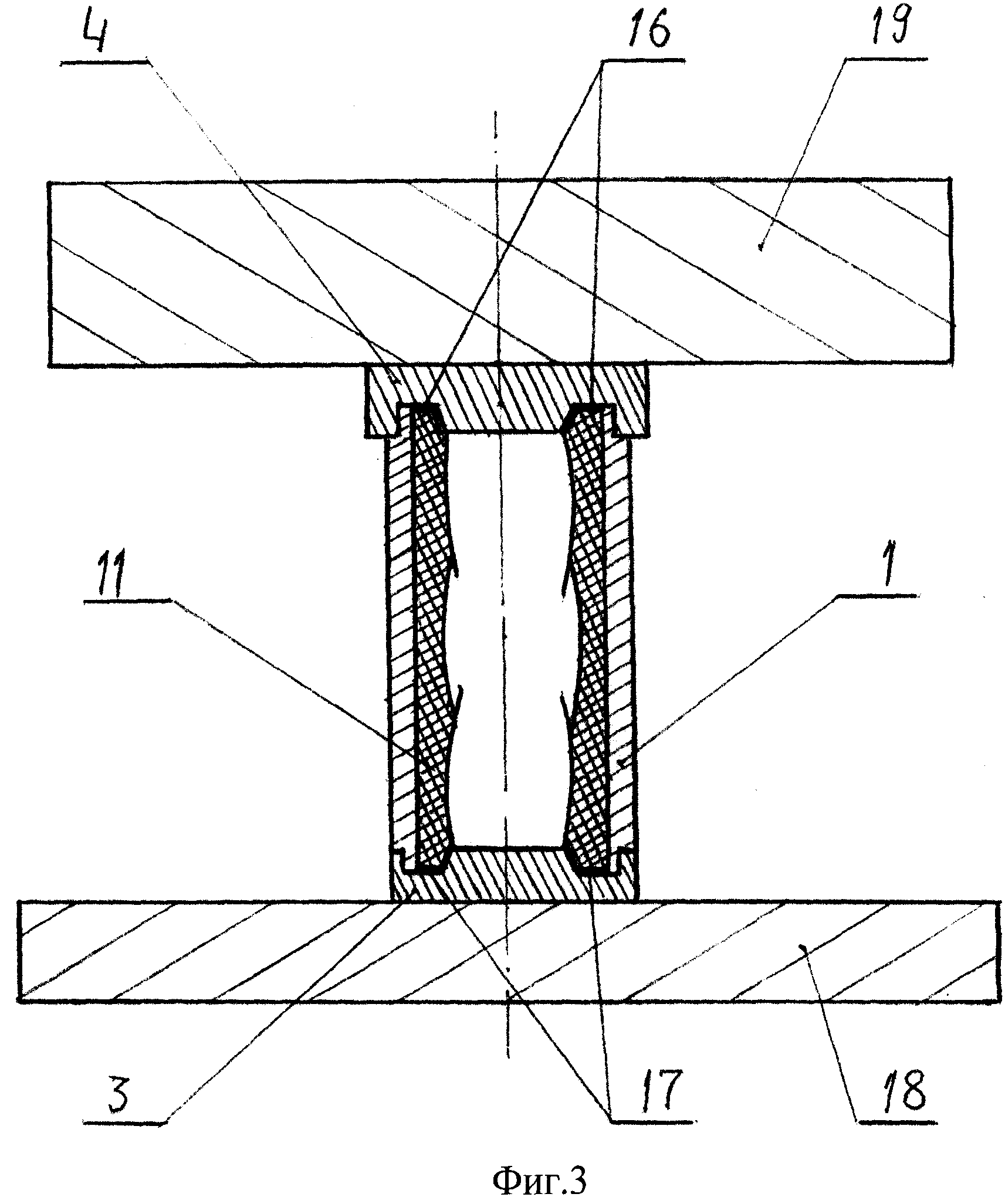

На фиг.3 приведена схема проведения завершающих операций при изготовлении статора одновинтового насоса.

Способ изготовления статора одновинтового насоса заключается в следующем.

Изготавливают металлическую обойму 1 и металлический знак 2 с наружной винтовой поверхностью, соответствующий конфигурации проточного тракта статора.

Производят подготовку внутренней поверхности обоймы 1 и наружной поверхности знака 2, например дробеструйной обработкой.

На внутреннюю поверхность обоймы 1 наносят клей, а на наружную винтовую поверхность знака 2 наносят антиадгезионную смазку.

Устанавливают на торец обоймы 1 нижнее формообразующее кольцо 3, скрепляют кольцо 3 со знаком 2, размещая знак 2 по оси обоймы 1, затем устанавливают на торец обоймы 1 верхнее формообразующее кольцо 4 и скрепляют его со знаком 2.

Устанавливают полученную сборку в матрицу 5 пресс-формы.

Помещают навеску эластомера 6 в загрузочную камеру 7 пресс-формы, нагревают пресс-форму до температуры 110-130°C и прогревают эластомер под воздействием этой температуры в течение 5-10 минут.

После чего при перемещении пуансона 8, устанавливаемого в загрузочную камеру 7, заполненную эластомером 6, производят запрессовку эластомера 6 в полость 9 между обоймой 1 и знаком 2.

Запрессовку осуществляют медленным поддавливанием прогретого эластомера 6 через литниковые каналы 10, выполненные в верхнем формообразующем кольце 4, при этом выполняют две-три подпрессовки (фиг.1).

После заполнения эластомером 6 полости 9 между обоймой 1 и знаком 2 производят вулканизацию эластомера 6 под действием температуры и давления, при этом нагружают запрессованный эластомер 6 давлением 100-120 кгс/см2 и продолжают нагрев эластомера 6 до температуры 148-154°C, выдерживают при этой температуре в течение 37-43 минут.

После чего, охлаждают эластомер 6 до температуры 110-130°C и сбрасывают давление, при этом в полости 9 формируется обкладка 11 статора (фиг.2), выполненная из вулканизованного эластомера 6.

Разбирают пресс-форму и извлекают из нее обойму в сборе с формообразующими кольцами 3, 4 и знаком 2.

Снимают с обоймы 1 формообразующие кольца 3, 4 и устанавливают обойму 1 нижнем торцом на подставку 12, вставляют ось 13, жестко скрепленную со стаканом 14, в прорезь, выполненную в верхнем торце знака 2 и, вращая стакан 14 в подшипнике 15, придают знаку 2 вращательно поступательное движение под действием осевого усилия, выдавливая знак 2 из обкладки 11 обоймы 1.

После выдавливания знака 2 на торцовые поверхности вулканизованного эластомера обкладки 11 обоймы 1 приклеивают заготовки 16 и 17 из невулканизованного эластомера, толщиной 0,5-0,6 мм.

Устанавливают на торцы обоймы 1 формообразующие кольца, 3, 4 и помещают обойму 1 между плитами 18 и 19 пресса.

Нагревают торцовые поверхности обоймы 1 статора до температуры 148-154°C, поджимают их давлением 1-2 кгс/см2 и выдерживают при этих температуре и давлении в течение 30-50 минут.

Затем сбрасывают давление, снимают с обоймы 1 формообразующие кольца 3 и 4, охлаждают эластомер обкладки 11 обоймы 1 до комнатной температуры и выдерживают не менее 6 часов, после чего производят определение геометрических параметров статора.

Разработанная технология позволяет изготавливать статоры с ровными торцами требуемой конфигурации и устранить возможные нарушения целостности запрессованного эластомера на поверхности торцов статора после выдавливания знака, без трудоемких операций, в частности без механической обработки.

На предприятии предлагаемым способом изготавливаются статоры одновинтовых насосов, используемых для перекачки агрессивных сред.

Предлагаемое изобретение позволяет повысить качество изготовления статора одновинтового насоса за счет разработки технологического процесса с оптимальными параметрами.

Способ изготовления статора одновинтового насоса, включающий запрессовку эластомера в обойму с размещенным в ней винтовым знаком, вулканизацию эластомера, выдавливание знака и определение геометрических параметров изготовленного статора, отличающийся тем, что устанавливают на торцы обоймы нижнее и верхнее формообразующие кольца и скрепляют их со знаком, производят запрессовку эластомера через литниковые каналы, выполненные в верхнем формообразующем кольце, при этом перед выдавливанием знака снимают с обоймы формообразующие кольца, а после выдавливания знака на торцовые поверхности вулканизованного эластомера приклеивают заготовку из невулканизованного эластомера, толщиной 0,5-0,6 мм, снова устанавливают на торцы обоймы формообразующие кольца, нагревают торцовые поверхности статора до температуры 148-154°С и поджимают их давлением 1-2 кгс/см, выдерживают при этих температуре и давлении в течение 30-50 мин, затем сбрасывают давление, снимают с обоймы формообразующие кольца, охлаждают эластомер до комнатной температуры и выдерживают не менее 6 ч, после чего производят определение геометрических параметров изготовленного статора.