Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА РЕЖУЩИХ КРОМКАХ ПОЧВООБРАБАТЫВАЮЩЕЙ ТЕХНИКИ

Вид РИД

Изобретение

Изобретение относится к сварочному производству и может быть использовано для получения металлического покрытия на режущих кромках почвообрабатывающей техники.

Исследования последних лет показали, что материалы и покрытия с наноструктурными упрочняющими элементами обладают улучшенными физико-химическими и механическими свойствами. Поэтому в последние годы во всем мире проводятся работы по разработке способов получения материалов с наноструктурой. Существуют различные методы формирования нано-структурных поверхностных слоев и наноструктурных покрытий, например, методом лазерно-плазменной обработки [В.В. Мелюков, А.В. Частиков, А.А. Чирков, A.M. Чирков, А.В. Окатов. Формирование наноструктурных поверхностных слоев методом лазерно-плазменной обработки при атмосферных условиях. Сб.: Сварка и контроль - 2005. Материалы докладов 24-й научно-технической конференции сварщиков Урала и Сибири 16-18 марта 2005 г. Челябинск, 2005, с.125-131], или методом абразивной обработки [Zhang Shu-lan, Chen Huai-ning, Lin Quanhong, Liu Gang (Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, КНР). Hanjie xuebao=Trans. China Weld. Inst. 2005.26, №3, c.73-76]. Однако эти методы позволяют получать наноструктурные поверхностные слои или металлические покрытия толщиной не более нескольких десятков микрометров, что часто является совершенно недостаточным.

На многие детали почвообрабатывающей техники, эксплуатирующиеся в условиях интенсивного износа и средних ударных нагрузках, наносят металлические покрытия толщиной 2-5 мм и более различными способами наплавки: плазменным, лазерным, индукционным, аргонодуговым, электродуговым, электрошлаковым и др., в качестве присадочных материалов при наплавке покрытий используют порошки, проволоку, электроды, пасты. Получаемые наплавкой покрытия обладают высокой твердостью и износостойкостью, но низкой сопротивляемостью ударным нагрузкам и высокой склонностью к трещинообразованию. Получение в наплавленном покрытии элементов упрочняющих частиц в наноразмерном диапазоне привело бы к измельчению структуры покрытия и обеспечило бы повышение его ударостойкости и трещиностойкости. Однако при всех методах наплавки до настоящего времени не удавалось получать покрытия с упрочняющими частицами в наноразмерном диапазоне.

Решением является получение наплавленных материалов, содержащих упрочняющие частицы в наноразмерном диапазоне.

Покрытия, полученные наплавкой и описанные в литературе, имеют существенно более крупную структуру. Так в работе [А.Е. Вайнерман, М.Х. Шоршоров, В.Д. Веселков, B.C. Новосадов. Плазменная наплавка металлов. Л.: Изд-во «Машиностроение», 1969 г., с.105-113, 153-163] показано, что при наплавке плазменной струей с токоведущей присадочной проволокой из медных сплавов и аустенитных нержавеющих сталей на малоуглеродистые и низколегированные стали образуются покрытия с крупнозернистой или дендритной структурой и величиной зерна, преимущественно составляющей от 15-17 до 50-70 мкм и более. И только отдельные выделения в структуре имеют размер 3-5 мкм. Такую же по размерам структуру имеют наплавленные покрытия, полученные при электронно-лучевой наплавке композиционных покрытий на основе карбидов титана и порошковых карбидосталей [В.Е. Панин, В.Г. Дураков, Г.А. Прибытков, С.И. Белюк, Ю.В. Свитич, Н.Н. Голобоков, С.З. Дехонова. Электронно-лучевая наплавка композиционных покрытий на основе карбида титана. - Физика и химия обработки материалов. 1997. №2. С.54-58; В.Е. Панин, В.Г. Дураков, Г.А. Прибытков, И.В. Полев, С.И. Белюк. Электронно-лучевая наплавка порошковых карбидосталей. - 1998. №6. С.53-59], при аргонодуговой наплавке [А.Е. Вайнерман, Н.В. Беляев. Аргонодуговая наплавка порошков на основе карбида вольфрама на сталь для получения износостойких покрытий. - Вопросы материаловедения. 2002. №2 (30). С.43-46], при других методах наплавки [Л.С. Лившиц. Металловедение для сварщиков. - Москва, «Машиностроение», 1979. С.236-246 и др.].

Ближайшим аналогом заявляемого изобретения является принятый за прототип «Способ получения методом наплавки металлического покрытия с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне», патент РФ №2350441.

При этом способе получения методом наплавки металлического покрытия непосредственно перед сваркой изготавливается присадочный материал из смеси порошков и связующего карбоксиметилцеллюлозы в виде двух разных по составу компонентов паст с консистенцией густой сметаны, первая из которых состоит из нанопорошка тугоплавкого материала массой в пределах 0,5-4,0% от массы металла наплавки с диаметром частиц 10-70 нм, имеющего температуру плавления на 400°C и более выше температуры жидкого металла сварочной ванны, и связующего, а вторая состоит из порошка или смеси порошков, обеспечивающих служебные свойства наплавленного покрытия, и связующего, далее на поверхность изделия, подлежащего наплавке, наносят слой пасты первого состава толщиной 0,1-0,4 мм, затем на первый слой наносят слой пасты второго состава толщиной 2,0-5,0 мм, просушивают слои пасты до полного удалении влаги и после этого производят наплавку путем полного расплавления обоих слоев пасты, а также основного металла с глубиной его проплавления 0,03-0,4 мм.

Недостатком способа по прототипу является низкая производительность наплавки. Каждый раз непосредственно перед наплавкой первого и последующих валиков необходимо выкладывать пасту, состоящую из двух слоев, на поверхность наплавляемых деталей, просушивать пасту до ее полного высыхания в печи при температуре 300°C в течение 15 мин или электрической дугой неплавящимся электродом без присадки в течение 5-10 мин и затем уже аргонодуговым способом неплавящимся электродом производить наплавку. При наплавке второго и последующих валиков покрытия, необходимо каждый раз охлаждать детали до температуры не выше 70°C, так как на горячую поверхность детали жидкую пасту не нанести. Резко охлаждать деталь с наплавкой нельзя из-за возможности образования трещин в наплавленном металле. Чем больше количество валиков покрытия необходимо нанести на поверхность детали, тем больше увеличится время ее изготовления, за счет повторения технологических операций по нанесению слоев жидкой пасты, их просушиванию и охлаждению деталей после наплавки. Все это значительно увеличивает трудоемкость изготовления деталей и снижает производительность наплавки.

Техническим результатом заявляемого изобретения является разработка способа получения металлического покрытия на режущих кромках почвообрабатывающей техники, обеспечивающий высокую производительность за счет непрерывного процесса наплавки покрытия валик за валиком, без последующего их охлаждения.

Технический результат достигается за счет того, что в способе получения металлического покрытия на режущих кромках почвообрабатывающей техники, включающий изготовление присадочного материала, состоящего из смеси порошков, обеспечивающих служебные свойства наплавляемого покрытия и содержащей упрочняющие частицы в наноразмерном диапазоне (10-70 нм) с температурой плавления более, чем на 400°C выше температуры жидкого металла сварочной ванны, и связующего компонента, согласно изобретению предварительно изготавливают присадочный материал в форме брикетов, состоящих из смеси порошков, в которой упрочняющие частицы в наноразмерном диапазоне составляют 0,1-0,4% от массы наплавляемого металла и связующего компонента 4-5% водного раствора карбоксиметилцеллюлозы (КМЦ), с последующей их сушкой при температуре 300°С в течение 20 мин до их полного затвердевания, затем укладывают брикет на наплавляемую поверхность, после чего производят наплавку валика покрытия путем полного расплавления брикета присадочного материала и частично металла изделия с глубиной его проплавления 0,1-0,5 мм, при этом каждый последующий брикет укладывают на наплавляемую поверхность при ее температуре от 5°С до 650°С после расплавления предыдущего, а наплавку двух и более слоев покрытия, состоящего из нескольких валиков, производят непрерывно валик за валиком.

Брикеты присадочного материала изготавливают следующих размеров: высотой 2-5 мм, шириной 5-20 мм, длиной 20-200 мм, после чего выполняется их сушка в печи при температуре 300°С в течение 20 мин до ее полного затвердевания.

Наплавку валиков покрытия непрерывно производят следующим образом: на наплавляемую режущую кромку почвообрабатывающей техники укладывают брикет присадочного материала и его переплавляют аргонодуговым способом, затем сразу же без охлаждения детали укладывается следующий брикет присадочного материала, в зависимости от требуемой геометрической формы покрытия, либо рядом с первым валиком, либо на него и далее его переплавляют. Процесс наплавки повторяется до получения требуемых геометрических размеров покрытия по длине, ширине и высоте.

Содержание в присадочном материале в форме брикетов упрочняющих частиц в наноразмерном диапазоне массой 0,1-0,4% от массы наплавляемого материала обеспечивает получение металлического покрытия, в структуре которого имеются упрочняющие частицы карбидовольфрама в наноразмерном диапазоне 10-70 нм.

Пример конкретного выполнения:

Опробование предложенного способа получения металлического покрытия размером: высота 3,0-3,8 мм, ширина 25-30 мм, длина 400 мм на режущие кромки лезвия лемеха производили следующим образом.

Для опробования предложенного способа получения металлического покрытия был изготовлен присадочный материал в виде сухих затвердевших брикетов. Изготовление брикетов выполняли следующим образом: делали смесь порошков хрома, никеля, титана, бора, графита и нанопорошка карбида вольфрама WC с температурой плавления 2785°С. В полученную смесь порошков добавляли 4-5% водный раствор карбоксиметилцеллюлозы и тщательно перемешивали до получения однородной массы. Из полученной массы формировали брикеты следующих размеров: высотой 4 мм, шириной 13 мм, длиной 200 мм, после чего выполняли их сушку в печи при температуре 300°С в течение 20 мин до их полного затвердевания. После чего присадочный материал в виде брикетов был готов к наплавке. Полученный присадочный материал в виде двух брикетов один за другим (в длину) укладывали по линии кромки лезвия лемеха, при этом температура наплавляемой поверхности была не ниже 5°С во избежание образования трещин, и ручным аргонодуговым способом неплавящимся электродом на токе 200 А выполняли наплавку путем полного расплавления брикетов присадочного материала и частично металла изделия с глубиной его проплавления 0,1-0,5 мм. Для получения металлического покрытия на кромке лезвия лемеха шириной 25-30 мм, рядом с полученным валиком покрытия укладывали еще два брикета в длину и переплавляли, при этом температура наплавляемой поверхности не превышала 650°С во избежание трещинообразования наплавленного металла. После наплавки первого слоя металлического покрытия его высота составила 1,7 мм. Для получения высоты покрытия 3,0-3,8 мм была выполнена наплавка второго слоя покрытия по той же технологии. После наплавки двух слоев покрытия его высота составила 3,3 мм, ширина 26 мм, а длина 400 мм.

Для сравнения на режущие кромки лезвия лемеха производили наплавку металлического покрытия по прототипу.

Для получения первого слоя пасты был взят нанопорошок карбида вольфрама WC массой 4,5 г, который был помещен в карбоксиметилцеллюлозу и тщательно перемешан для получения однородной смеси консистенции сметаны.

Для получения второго слоя пасты была взята смесь порошков хрома, никеля, ванадия, титана, бора, графита общей массой 300 г. Полученная смесь порошков была помещена в карбоксиметилцеллюлозу и тщательно перемешана до получения однородной смеси консистенции густой сметаны.

На режущую кромку лезвия лемеха была нанесена паста первого состава с нанопорошком карбида вольфрама слоем толщиной 0,4 мм, шириной 13 мм и длиной 400 мм. На первый слой пасты был нанесен второй слой пасты со смесью порошков толщиной 4 мм, шириной 13 мм и длиной 400 мм, после чего деталь лемеха с нанесенной двухслойной пастой была просушена в печи при температуре 300°С в течение 15 минут до полного удаления влаги.

Затем электрической дугой, горящей между неплавящимся вольфрамовым электродом и вторым слоем пасты в аргоне на токе 200 А, были переплавлены оба слоя пасты и частично металл изделия с глубиной его проплавления 0,1-0,4 мм. Перед нанесением следующих слоев пасты деталь лемеха остывала до температуры не выше 70°С. Для получения металлического покрытия на кромке лезвия лемеха шириной 25-30 мм, рядом с полученным валиком покрытия повторно наносили первый и второй слои пасты, просушивали в печи при температуре 300°С в течение 15 минут до полного удаления влаги и переплавляли ручным аргонодуговым способом, после чего деталь лемеха остывала до температуры не выше 70°С. Для получения высоты покрытия 3,0-3,8 мм на поверхность наплавленного слоя (высотой 1,5-2,0 мм) аналогично была выполнена наплавка второго слоя покрытия по той же технологии. После наплавки двух слоев покрытия его высота составила 3,3 мм, ширина 26 мм, а длина 400 мм.

Из полученных наплавленных металлических покрытий были изготовлены шлифы для изучения структуры наплавки. Исследования структуры на электронном микроскопе «SEM 535» показали, что покрытия, полученные по предлагаемому способу и прототипу, содержат в структуре упрочняющие частицы размером 10-70 нм.

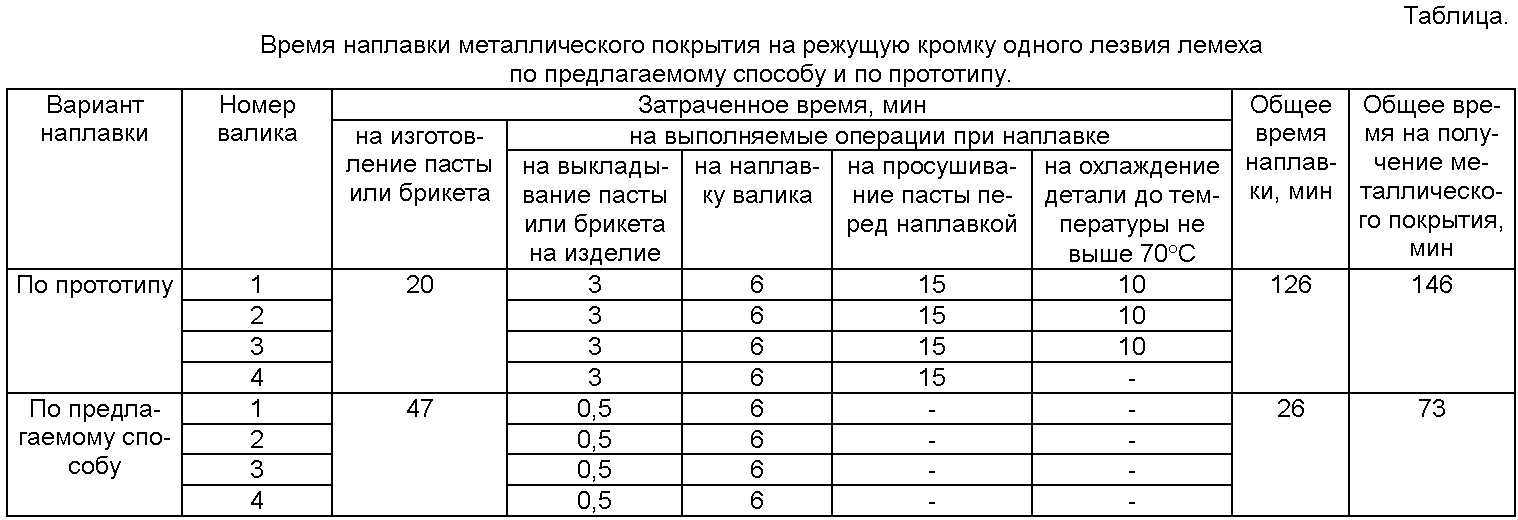

Время наплавки металлического покрытия на режущую кромку одного лезвия лемеха по предлагаемому способу и прототипу приведено в таблице.

Из таблицы видно, что время наплавки по предлагаемому способу без учета изготовления присадочных материалов составило 26 минут, что в 4,8 раза быстрее, чем время наплавки металлического покрытия по прототипу, а общее время на получение металлического покрытия по предлагаемому способу с учетом изготовления присадочных материалов составило 73 минуты, что в 2 раза быстрее, чем по прототипу.

Технико-экономический эффект от предложенного изобретения выразится в снижении себестоимости работ за счет увеличения производительности труда при наплавке.