Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ

Вид РИД

Изобретение

Изобретение относится к экологически безопасному производству топливных брикетов, предназначенных к использованию в промышленности, в котельных коммунально-бытового назначения, топках железнодорожных вагонов, для бытовых нужд и т.д. Способ изготовления топливных брикетов заключается в смешивании горючих твердых компонентов - утилизируемых измельченных артиллерийских порохов баллиститного типа или безвозвратных отходов порохового производства и отсевов древесного активированного угля в водно-гелевом связующем, брикетировании топливной массы, сушке и провялке брикетов.

Известен способ получения топливных брикетов патент RU 2147029, МПК C10L 5/12, 5/14, 5/16, 5/40, включающий дозирование и смешение измельченного твердого топлива со связующим, брикетирование смеси под давлением до 120 МПа и выдержку брикетов при температуре окружающей среды в течение 0,5-40 ч. Измельченное твердое топливо используют из группы растительных отходов и/или угольной и/или коксовой мелочи, сланца, отходов жизнедеятельности животных и птиц. В качестве связующего используют лигносульфонат, мелассу, талловый пек, или их смеси, дополнительные связующие из группы, включающей синтетический воск, парафин, или парафиновый гач и в качестве другого дополнительного связующего используют или цемент, или глину, или осадок от очистки сточных вод.

Недостатком этого способа получения топливных брикетов является низкая производительность вследствие многокомпонентности составов измельченного твердого топлива и связующих, усложняющих их подготовку, дозирование и смешение.

Известен способ изготовления твердого топлива патент RU 2043392 МПК C10L 5/14, C10L 9/10, 1995 г., который включает смешение измельченного древесного угля, натриевой соли карбоксиметилцеллюлозы и нитрата калия в виде водного раствора, выдержку смеси перед формированием при 60-80°C в течение 90-150 мин, последующее формование в брикеты и конвективную сушку при температуре от 80 до 120°C в течение не менее 9 час. Основным недостатком предлагаемого способа является длительность процесса изготовления при достаточно высоких температурах, что требует большого количества тепло- и энергозатрат. При этом необходимо соблюдение температурных режимов переработки, т.к. в противном случае брикеты получаются с низкой механической прочностью и нестабильным горением.

Ближайшим аналогом изобретения является способ изготовления топливных брикетов патент RU 2055859, МПК C10L 5/14, C10L 11 /04 от 10.03.1996 г., выбранный авторами за прототип, включающий смешение измельченных древесных отходов со связующим на основе нитроцеллюлозы в органическом растворителе, при этом в качестве связующего используют отработанный порох в количестве 10-50 мас.% от массы древесных отходов при массовом соотношении пороха и растворителя от 1:10 до 1:5, перед прессованием осуществляют отгонку из смеси растворителя и прессование смеси ведут в матрице при 18-28°C и 40-100 МПа или шнек-прессе при T=85-95°C и 10-50 МПа, отгонку растворителя ведут нагревом смеси до 60°C или перемешиванием смеси с 4-5-кратным объемом воды при 85-95°C.

Главным недостатком данного способа является экологическая опасность в связи с использованием большого количества легколетучих растворителей ацетона, этилацетата, камфоры для получения лакоообразного связующего на базе нитроцеллюлозы - отработанного пороха, длительность процесса подготовки компонентов к смешению - подготовка лакообразного связующего определенной концентрации, смешение связующего с древесными частицами, отгонка растворителя в сушильной камере из массы при температуре 60-85°C, большие энергозатраты на сушку массы перед прессованием брикетов для достижения определенной влажности. При этом необходим строгий контроль температурных режимов: понижение температуры ведет к увеличению времени изготовления и сохранению остаточного растворителя в объеме брикета, а это опасно при поджигании брикетов в закрытых помещениях, или, в случае повышения температуры при сушке, резко повышается опасность воспламенения паров легколетучих растворителей в сушильной камере.

Технической задачей представляемого изобретения являлась разработка способа изготовления топливных брикетов с использованием в качестве горючих твердых компонентов снимаемых с вооружения утилизируемых артиллерийских порохов баллиститного типа или безвозвратных отходов порохового производства и отсевов древесного активированного типа, негодных для использования по прямому назначению в качестве адсорбентов, с целью их экологически безопасной утилизации, а также расширения сырьевой базы производства топливных брикетов.

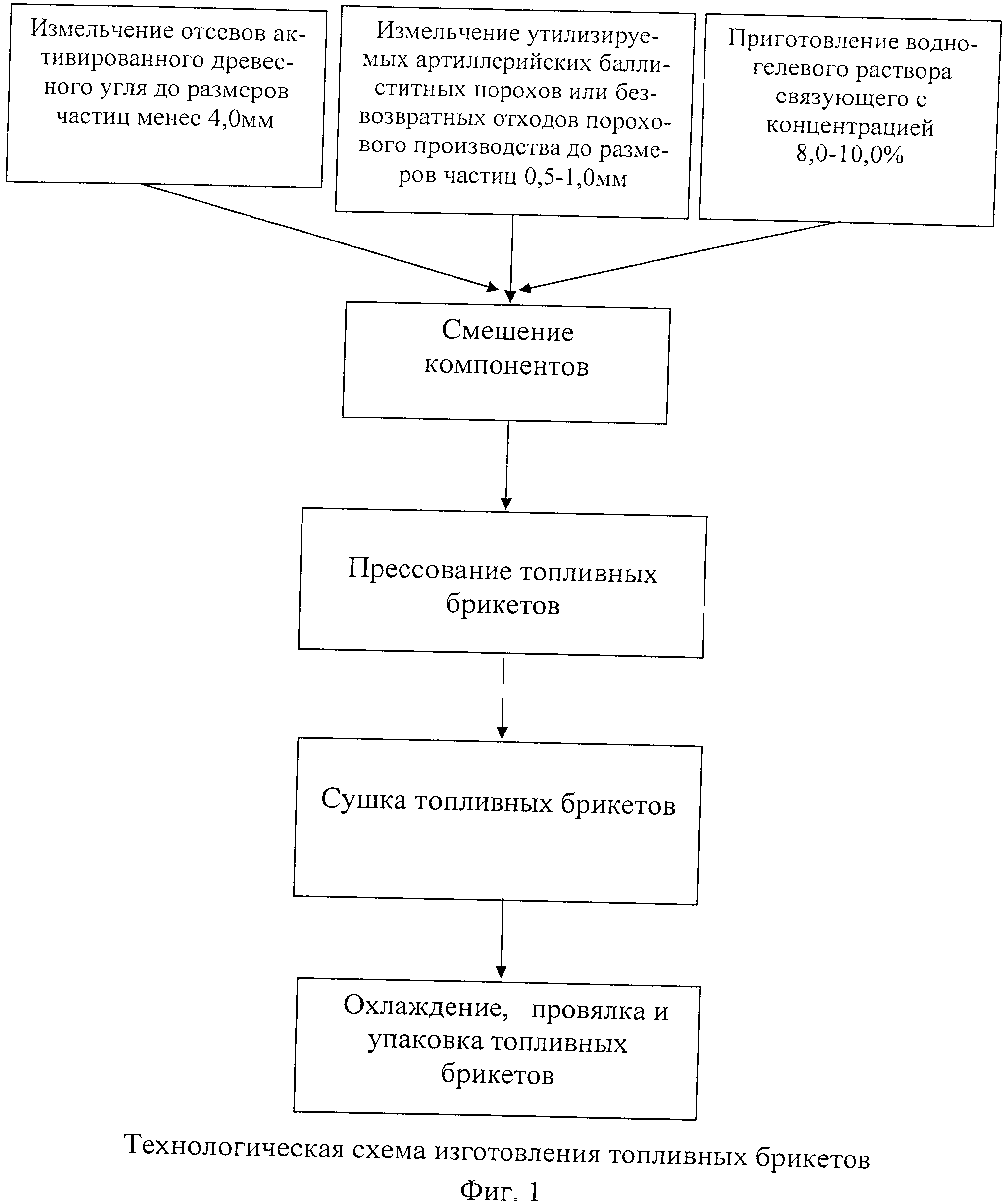

Техническим результатом изобретения явилась разработка способа изготовления топливных брикетов, включающего смешение измельченных горючих твердых компонентов - утилизируемых артиллерийских порохов баллиститного типа или безвозвратных отходов порохового производства, измельченных до размеров частиц 0,5-1,0 мм на модернизированной дисковой мельнице и отсевов активированного древесного угля, измельченных на двухвалковой дробилке до размеров частиц менее 4,0 мм, в 8,0-10,0% водно-гелевом растворе связующего полиакриламида или натриевой соли карбоксиметилцеллюлозы в смесителе непрерывного или периодического действия с горизонтальными мешалками, прессование брикетов на валковом пресс-грануляторе, сушку брикетов на трехсекционной ленточной сушилке воздухом с температурой 100…105°C в течение 3 ч, охлаждение и провялку в течение суток.

Сущность изобретения представлена на фиг.1.

Измельчение отсевов активированного угля осуществляется на двухвалковой дробилке с рифом валка 4 мм. Измельчение утилизируемых артиллерийских порохов или безвозвратных отходов порохового производства до размеров частиц 0,5-1,0 мм осуществляется на модернизированной дисковой мельнице, обеспечивающей получение частиц требуемых размеров. Предлагаемый фракционный состав горючих компонентов обеспечивает их равномерное распределение по объему брикета.

Подготовка связующего заключается в получении водно-гелевого раствора полиакриламида или натриевой соли карбоксиметилцеллюлозы 8-10%-ной концентрации в смесителе с вертикальной мешалкой при температуре 20-30°C. Предлагаемая концентрация водно-гелевого связующего обеспечивает необходимую вязкость композиции при смешении и прочность сцепления частиц горючих твердых компонентов при прессовании и сушке.

Измельченные горючие твердые компоненты шнековым питателем, водно-гелевый раствор связующего с помощью насоса-дозатора для вязко-текучих жидкостей подаются в смеситель, снабженный горизонтальными мешалками, для смешения и получения однородной массы. Для смешения топливной массы можно использовать непрерывно действующие смесители типа смеситель-гранулятор, или СНД, или смесители периодического действия, оборудованные горизонтальными мешалками.

Полученная смесь из смесителя через загрузочный бункер подается в зону сжатия валкового пресса-гранулятора, в котором осуществляется формование брикетов. Сформированные брикеты сушат в течение 3 ч на трехсекционной ленточной сушилке воздухом с температурой 100…105°C, подаваемым через входной воздуховод с помощью дутьевого вентилятора. Отработанный воздух через фильтры-адсорберы выбрасывается в атмосферу.

После сушки брикеты по скребковому транспортеру направляются на фазу охлаждения и провялки в течение суток при комнатной температуре, далее брикеты упаковывают в транспортную тару массой 3, 5, 10 кг.

Полученные по предложенному способу топливные брикеты обладают высокой механической прочностью при сжатии от 3,5 до 4,5 МПа. Процесс горения топливного брикета и выделение тепла продолжается до 6-7 ч.

Примеры практической реализации способа.

Пример 1: Изготовление опытных образцов топливных брикетов в лабораторных условиях.

Изготавливали опытный образец топлива массой 100,0 г.

В лабораторной емкости с вертикальной мешалкой объемом 0,2 л подготовили 8,0%-ный водно-гелевый раствор связующего полиакриламида, взяли навеску раствора связующего массой 40 г и загрузили в лабораторный смеситель объемом 0,5 л с горизонтальными z-образными мешалками.

Навеску измельченного утилизируемого артиллерийского баллиститного пороха с частицами размером 0,5-1,0 мм массой 20 г ввели в смеситель и перемешивали в течение 15 мин, затем ввели навеску массой 76 г измельченного древесного активированного угля с частицами до 4,0 мм и перемешивали в течение 45 мин до получения однородной смеси. Полученную смесь загрузили в пресс проходного прессования с матрицей диаметром 42 мм и формовали брикеты при давлении 60,0-70,0 МПа. Температура топливной массы при смешении и прессовании составила 20-22°C. Отпрессованные брикеты сушили в вентилируемом сушильном шкафу в токе горячего воздуха с температурой 102-104°C в течение 3 ч. Образцы охлаждались и провяливались в течение суток. Брикеты получились плотные, с шероховатой поверхностью, механически прочные: прочность брикетов при сжатии составила 4,0-4,2 МПа.

Пример 2: Изготовление опытных образцов топливных брикетов в лабораторном смесителе типа СНД-5 с горизонтальными шнековыми мешалками.

Изготавливали опытный образец топлива массой 1000,0 г.

В лабораторной емкости объемом 1,0 л подготовили 10%-ный водно-гелевый раствор натриевой соли карбоксиметилцеллюлозы, взяли навеску 500 г.

Измельченные отходы порохового производства с размерами частиц 0,5-1,0 мм взяли в количестве 100,0 г, измельченный активированный древесный уголь с размерами частиц до 4 мм взяли в количестве 850,0 г.

Все навески ввели в смеситель и перемешивали в течение 30 мин, далее масса из смесителя поступала в загрузочный бункер лабораторного пресса с диаметром формующей втулки 35 мм. Давление прессования было в пределах 90-110 МПа, температура прессования 24-25°C. Отпрессованные брикеты сушили и провяливали по режимам, представленным в Примере 1.

Опытные брикеты механически прочные, прочность при сжатии составила 3,8-4,0 МПа.

Отработку технологии изготовления брикетов осуществляли на оборудовании опытного производства ОАО «Сорбент», изготовлена опытная партия топливных брикетов массой 100 кг. Теплотворную способность брикетов оценивали при сжигании их в печах с водяными котлами для обогрева теплиц, получены положительные результаты. Планируется выпуск опытной партии топливных брикетов в количестве 2000 кг.

Разработанные топливные брикеты могут заменить традиционное топливо (дрова, уголь, сжиженный газ), используемое в промышленности, для отопления бытовых помещений, в котельных коммунально-бытового назначения, топках железнодорожных вагонов и т.д.

Заявленное изобретение позволяет экологически безопасно утилизировать снимаемые с вооружения артиллерийские пороха баллиститного типа, безвозвратные отходы порохового производства и отсевы активированного угля, расширить сырьевую базу производства топливных брикетов.

Способ изготовления топливных брикетов, включающий измельчение горючих компонентов, их смешение со связующим, прессование и сушку брикетов, отличающийся тем, что в качестве горючих твердых компонентов используют утилизируемые артиллерийские пороха баллиститного типа или безвозвратные отходы порохового производства, измельченные на модернизированной дисковой мельнице до размеров частиц 0,5-1,0 мм, и отсевы активированного древесного угля, измельченные на двухвалковой дробилке до размеров частиц менее 4,0 мм, и смешивают их в 8,0-10,0% водном растворе связующего полиакриламида или натриевой соли карбоксиметилцеллюлозы в смесителе непрерывного или периодического действия с горизонтальными мешалками, затем прессуют в топливные брикеты на валковом прессе-грануляторе, сформированные брикеты подвергают сушке воздухом на трехсекционной ленточной сушилке при температуре 100…105ºС в течение 3 ч, затем охлаждают и провяливают в течение суток.