Результат интеллектуальной деятельности: СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И ПОЛИМЕРНЫХ ОТХОДОВ

Вид РИД

Изобретение

Изобретение относится к методам термической деполимеризации природных и вторичных органических ресурсов, каковыми являются, например, твердые бытовые отходы (ТБО).

Известен способ получения бензина, дизельного топлива и сажи из отходов резины и/или отходов пластмассовых материалов (см. патент РФ RU 2142494, опубл. 11.07.1995), включающий загрузку материалов, которые загружаются в пиролизный аппарат через питатель, выгрузку сажи из пиролиз-ного аппарата, загрузку получающихся материалов в газовой фазе в аппарат каталитического крекинга, при этом реакционные материалы перемешиваются винтовой мешалкой в пиролизном аппарате и поступают в аппарат для де-сульфирования, и/или денитрации, и/или дехлорирования перед поступлением в аппарат для каталитического крекинга, упомянутый аппарат для де-сульфирования, и/или денитрации, и/или дехлорирования включает абсорбционный аппарат, содержащий основание, а абсорбционный аппарат с неподвижным слоем катализатора, упомянутый катализатор, использованный в аппарате для каталитического крекинга, получают следующим образом: 10-20% синтетического носителя или полусинтетического носителя, 10-50% HZSM - 5 цеолита, 10-20% водного раствора NaOH или KOH (10-20% содержание твердого вещества), 3-5% ZnO или соединения, выбранного из группы, содержащей Zn, Pt, Fe, Cu и Ni, и необходимого количества кремниевого или алюминиевого связывающего вещества перемешивают, формируют, высушивают и прокаливают или не прокаливают, получая желаемый катализатор, упомянутый катализатор, использованный в неподвижном слое, получают из A и B, в котором A получают перемешиванием 40-70% каолина или активированной глины, 10-30% водного раствора NaOH или KOH (10 -20% содержание твердого вещества), 10-15% ZnO или растворимой соли цинка, 3-5% CuO или растворимой соли меди и с необходимым количеством кремниевого или алюминиевого связующего вещества, промыванием, высушиванием и прокаливанием, В получают перемешиванием 40-80% каолина или активированной глины, 10-30% водного раствора NaOH или КОН (10 -20% содержание твердого вещества), 10-20% CaO или CaCO3 с необходимым количеством кремниевого или алюминиевого связывающего вещества, формированием, высушиванием и прокаливанием и фракционируют получающиеся продукты посредством фракционирующей колонны.

Недостатком является: многостадийность производства, сложность технологии, связанной с необходимостью приготовления по рецептам и использование специфических катализаторов с громоздким рецептурным соотношением материалов A и B в смеси; недостаточно высокий выход легких фракций, образующихся на стадии специализированного каталитического крекинга; газы, сжигаемые в нагревательной печи, требуют дожига в резервуаре перед выбросом в атмосферу.

Известен-способ переработки резиносодержащих отходов (см. патент РФ RU 2220986, опубл. 24.04.2003), включающий термоожижение отходов при запуске в органическом растворителе при температуре выше 270°C и давлении до 6 МПа, отделении жидкой фракции от нерастворенного продукта, дистилляцию жидкой фракции, при этом дистилляцию жидкой фракции осуществляют на фракцию с температурой кипения до 220°C, а фракцию с температурой кипения выше 220°C, при запуске термоожижение партии отходов в органическом растворителе проводят при температуре 280-435°C и давлении не менее 2,9 МПа при массовом отношении органического растворителя к отходам более 1,0, жидкую фракцию с температурой кипения до 220°C подвергают каталитическому риформингу, подвергнутую каталитическому риформингу часть жидкой фракции с температурой кипения до 220°C используют в качестве растворителя и возвращают на термоожижение новой партии отходов при температуре 280-435°C и давлении не менее 2,9 МПа, а подвергнутую каталитическому риформингу для новой партии отходов часть жидкой фракции с температурой кипения до 220°C используют в качестве целевого продукта, причем другую подвергнутую каталитическому риформингу часть жидкой фракции с температурой кипения до 220°C вновь используют в качестве растворителя возвращают на термоожижение следующей партии отходов, процесс на указанных режимах термоожижения и каталитического риформинга продолжают для следующей и последующих партий отходов, при этом возвращают подвергнутую каталитическому рифор-мингу часть жидкой фракции с температурой кипения до 220°C соответственно вновь на термоожижение для последующих партий отходов.

Недостатком является: высокие требования к продукту - техническому углероду - из-за большого количества зольных материалов, вследствие добавок с растворителями, катализаторами, восстановителями, инертными и др. загрязняющими веществами, поступающими из ТБО, что делает невозможной получение этого продукта в заявляемом способе; необходимость работы при высоких температурах и давлениях, т.к. при высокой влажности ТБО пары воды формируют высокое давление, что может приводить к взрывам аппаратов и пр.; большой расход растворителя при получении высококачественной бензиновой фракции, так как этой фракции при отношении растворитель - резина, равным около 1, растворителя хватает только для повторного термоожижения: получается совсем небольшая часть целевого продукта -бензиновой фракции с температурой кипения до 220°C, увеличение этого отношения приводит к значительным затратам энергии на рециркуляцию бензина - растворителя, к увеличению объемов аппаратов - реакторов; образуется небольшое количество углеводородных газов и выкипающих углеводородов бензиновой фракции (2,0-5,3 мас.%), которые в заявляемом способе превращают в синтез-газ, идущий затем на получение моторных топлив и пр.

Известен способ переработки органических и полимерных отходов (см. патент РФ RU 2262520, опубл. 26.04.2004), включающий загрузку с предварительной сепарацией, измельчение с подсушкой, ожижение полимеров, смешение с катализатором и термокаталитическую деструкцию реакционной смеси, при этом ожижение отходов осуществляется в среде алкилбензола при 140-150°C и нормальном атмосферном давлении с последующим смешением с катализатором - модифицированной кислотной обработкой глиной - при массовом соотношении отходов и катализатора 1-2:1, сушку проводят при комнатной температуре, а термокаталитическую деструкцию ведут в реакторе проточного типа в токе инертного газа при температуре 340-400°C и нормальном атмосферном давлении.

Недостатком является: ожижение полимера в специализированном растворе ряда алкилбензолов, смешение этой субстанции с катализатором - модифицированной кислотной обработкой глиной - сушка и термокаталитическая деструкция застывшей смеси полимера и катализатора - проводится многостадийно в токе инертного газа, сопровождается сбором и разделением продуктов деструкция - и все это приводит к технически сложной реакционной системе, что неприемлемо для деполимеризации морфологически чрезвычайно неоднородного вещества, каковым является ТБО.

Технической задачей является достижение экологической чистоты, безотходности и самоокупаемости производства по заявляемому способу за счет переработки почти всех, за исключением металлов и крупногабаритов, компонентов ТБО с получением трех видов коммерческих продуктов: жидкой фракции нефтепродуктов с температурой кипения до и после 200°C; твердых нефтебрикетов и/или горючих капсул и синтез-газа, направляемого в производство моторных топлив, а также снижения уровня воздействия отрицательных факторов, морфологической неоднородности сырья и различной физико-химической активности компонентов ТБО, за счет применения комплекса конструкторско-технологических и экономических мероприятий.

Технический результат при реализации предлагаемого способа включает следующие стадии:

- вместо загрузки отдельных компонентов с предварительной их глубокой сепарацией и, последующей индивидуальной переработкой, как это делается, в прототипах используется комплексная соответствующая подготовка всей массы ТБО и последующее ее термическое превращение в нефтепродукты, что позволяет упростить технологию способа и снизить затраты энергии и материалов;

- применение двух рециркулирующих потоков-рецикла восстановительных газов и рецикла жидких продуктов - позволит резко сократить использование энергии в реакторной системе и в целом в процессах деполиме-ризационной переработки ТБО в нефтепродукты и выделения этих продуктов, а также упростить технологическое планирование и управление производственным процессом;

- осуществление жидкофазной низкотемпературной переработки и рециркуляции компонентов ТБО с использованием комбинированного топлива, восстановительных сред, деструктивной гидрогенизации, теоретически обоснованного выбора конструкции реакторной системы, обеспечивают малоот-ходность и хозяйственную доходность предлагаемого способа утилизации бытового мусора, а также - экологически необходимые параметры выбрасываемых потоков в промзоне.

Технический результат достигается тем, что в способе переработки органических и полимерных отходов, включающем их загрузку с предварительной сепарацией путем отделения металлов и крупногабаритных предметов, измельчение с подсушкой совместно с катализатором и низкокалорийным природным топливом, затем готовят пасту из измельченных материалов и растворителя- дистиллята, получаемого при дистилляции жидких продуктов, при этом предусматривают дальнейшую ступенчатую деполимеризацию реакционной массы с температурой 200-400°C при нормальном атмосферном давлении, осуществляемую в каскаде из двух пар последовательно соединенных реакторов, однако в которых температура нормализации состава целевых жидкостей достигает в 1-ой паре 200°C, и во 2-ой паре - более 200°C, не превышая 310°C, объединяющихся друг с другом рециркулирующими потоками: газообразным, формирующем в реакционной системе восстановительную среду в виде синтез-газа (CO и Н2), образующуюся путем паровой каталитической конверсии углеводородных газов и паров, выкипающих из реакторов: перемещающуюся посредством газового насоса через подогреватель восстановительных газов, реакционную систему, и дальше в большей степени синтез-газ выводится из реакционной системы для получения моторных топлив - метанола, диметилового эфира или бензина; жидкую же углеводородную фазу отделяют от твердых непрореагировавших компонентов с выходом последних до 40% от общей исходной массы ТБО, которые выводят из системы с помощью циркуляционных насосов; направляют для производства нефтяных брикетов и/или горючих капсул, причем жидкую реакционную углеводородную смесь, после отделения от нее твердого остатка, направляют на горячую сепарацию, охлаждение и дистилляцию, кроме того меньшую часть дистиллята возвращают в мешалку для приготовления пасты на стадию приготовления пасты, осуществляя жидкостную рециркуляцию потока, а другую большую часть разделяют на целевые фракции: первую с температурой кипения до 200°C и вторую с температурой кипения выше 200°C, но не более 310°C.

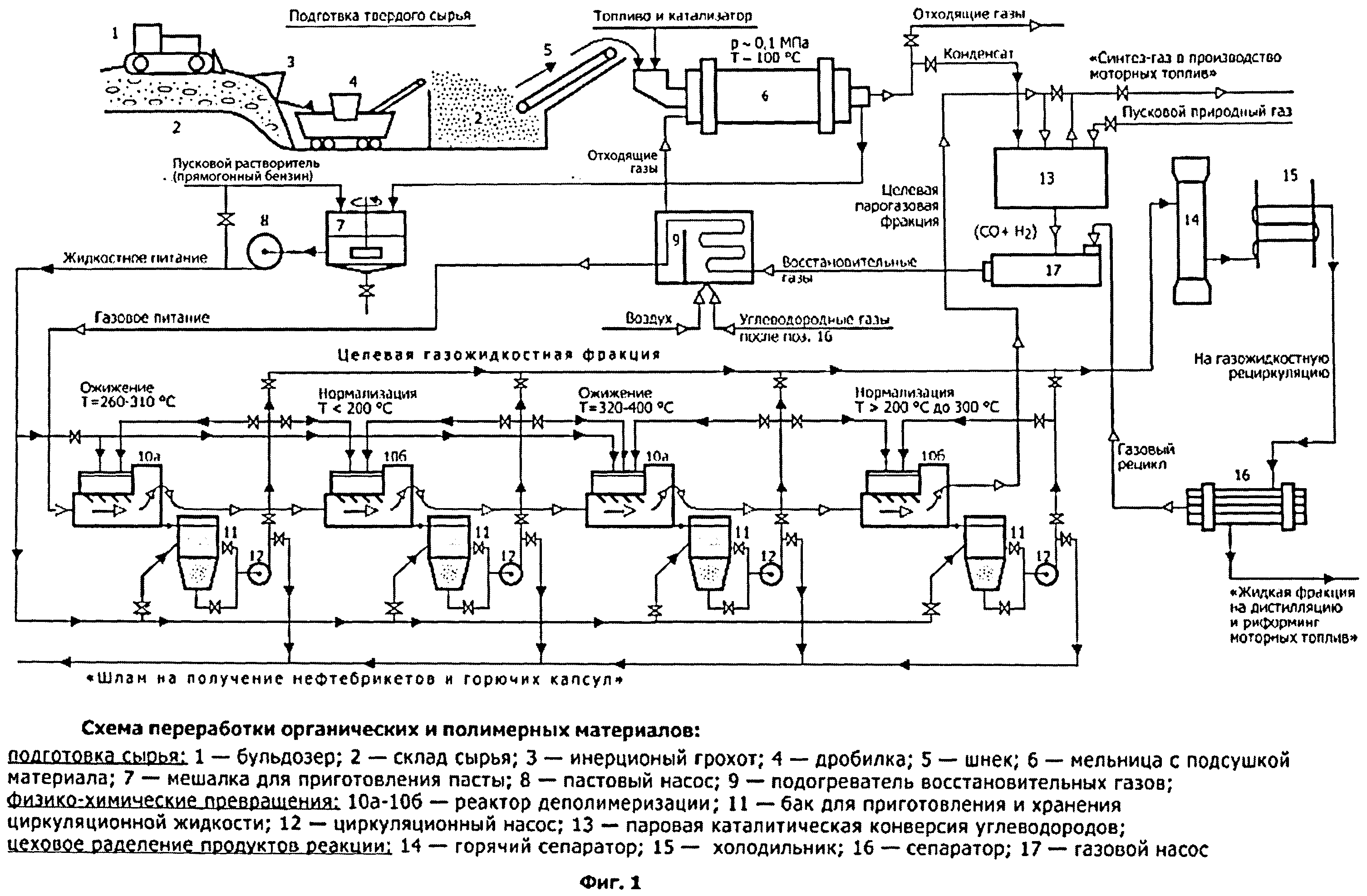

На фиг.1 изображена принципиальная технологическая схема переработки органических и полимерных отходов. Технологическая схема (фиг.1) предполагаемого способа переработки органических и полимерных отходов, позволяет получать из биомассы отходов три экологически чистых полупродукта, являющихся составными частями заявляемого способа, обозначенными соответствующим образом на схеме и перерабатываемыми затем по известным технологиям в коммерческие продукты:

1) «Жидкая фракция на дистилляцию и риформинг моторных топлив», разделяющаяся (на схеме не показано) на две конечные целевые фракции: первую с температурой кипения до 200°C и вторую с температурой кипения выше 200°C, но не более 310°C;

2) «Шлам на получение нефтебрикетов и/или горючих капсул», перерабатываемый (на схеме не показано) на пропитанный битуминозными веществами остаток состава (в % масс): C≈20; H≈2; O≈2; зола≈75, содержащий не прореагировавшие органические и неорганические компоненты исходных веществ: пластмассы, древесина, углерод, стекло, кирпич, бетон, катализатор и пр., которые после сушки и упаковки, направляются в виде товарных продуктов на сжигание на ТЭЦ или в топках домашних хозяйств, с последующим выведением конечной обеззараженной золы в виде наполнителя в строительстве зданий, сооружений и дорог;

3) «Синтез-газ в производство моторных топлив», получаемый (на схеме фиг.1. поз.13, детально не показано) методом паровой каталитической конверсии гомологов метана и других газообразных углеводородов, являющихся продуктами пиролиза и выкипания жидкой фракции в аппаратах, и перерабатываемых затем при соответствующих соотношениях CO:H2 в целевые моторные топлива: метанол, диметиловый эфир или синтетический бензин. Получаемые из нарабатываемых полупродуктов в соответствии с заявляемым способом соответствующие энергетические и моторные топлива, имеющие высокие теплотворную способность, октановые и цетановые числа, используются в качестве экологически чистых возобновляемых топлив с бесконечными запасами исходного сырья и материалов.

Выход жидких и газообразных топлив достигают 65-75% от подачи органической массы в соотношении Ж:Г≈1:1. Выход твердых продуктов может достигать 30-40% от подачи ТБО.

Предлагаемый способ для ТБО заключается в следующем.

Бытовые отходы бульдозером 1 подаются на предварительную сепарацию на инерционном грохоте 3 с устройствами для отбора металлов и крупногабаритных предметов, затем они подвергаются дроблению в дробилке 4 на фрагменты, с размерами, не превышающими 100 мм, после чего поступают на склад сырья 2, где смешиваются с местным низкокалорийным топливом и компонентами, повышающими каталитическую активность оксидов и силикатов, содержащимися в ТБО, полученное сырье с помощью шнека 5 направляется в мельницу с подсушкой материалов 6, где подсушка осуществляется при температурах не менее 100°C, и где оно тонко измельчается и практически полностью избавляется от физической влаги, что позволяет заявляемый способ осуществлять при атмосферном давлении. Полученный полупродукт, обладающий необходимым запасом свободной химической энергии и удельной поверхностью реагирующих фаз, а также возможностью к переходу полимеров в нефтепродуктное состояние, направляется в мешалку для приготовления пасты 7, где готовится паста в соотношении Т:Ж=1÷(1:5); где в качестве растворителя (Ж) выступает дистиллят, образующийся на стадии дистилляции и риформинга жидких моторных топлив (на схеме не показано), а в пусковой период прямогонный бензин или какой-либо иной доступный органический растворитель.

Паста - жидкостное питание - пастовым насосом 8 подается в реакционный агрегат, составленный из 4-х совершенно идентичных в коструктивно-технологичном отношении абсорбционных устройств. Подсушка материала ТБО осуществляется восстановительными газами, нагретыми в подогревателе восстановительных газов 9. Влага, конденсируясь при охлаждении отходящих газов (на схеме не показано), направляется в качестве реагента на паровую каталитическую конверсию углеводородов, входящих в состав конечной целевой парогазовой фракции поз.10а-10б:

CnH2n+2+nH2O(пар)=nCO+(2n+1)H2;

CO+H2O(пар)=CO2+H2.

Абсорбционные устройства представлены реакторами деполимеризации 10, баками для приготовления и хранения циркуляционных жидкостей 11, запорной арматурой и циркуляционными насосами 12, образующими в составе реакционного агрегата четыре локальных рециркулирующих элемента, предназначенных для достижения высоких выходов продукции в случаях незначительных значений кинетики некоторых физико-химических процессов и степеней превращения отдельных полимерных компонентов ТБО, а также формирующих в составе реакционного агрегата два реакционных узла, предназначенные для сглаживания различий в температурах деполимеризации у различных компонентов ТБО, в состав которых входят реакторы 10а, куда поступает питание (жидкостное и газовое) и где осуществляется ожижение - термокаталитическая деполимеризация - деструктивная гидрогенизация твердых полимерных материалов, и реакторы 106, в которых производится нормализация состава продукционных жидкостей, главным образом за счет регулирования температурных явлений гидрогенизации в жидкой фазе, причем в 1-м узле образуется фракция с температурой кипения до 200°C, а во 2-м - фракция с температурой кипения выше 200°C, но не более 310°C; причем реакционный агрегат оказывается вовлеченным в два глобальных общепроизводственных цикла. 1-й - газовый - с восстановительной средой, содержащей пары углеводородов, CO и H2, проходящий через подогреватель восстановительных газов 9, реакторы деполимеризации 10, установку паровой каталитической конверсии углеводородов 13. Одновременно восстановительные газы после узла цехового разделения жидких продуктов реакции поз.14-16 поступают также в газовый насос 17. 2-й - жидкостный - содержащий жидкие потоки первичных нефтеподобных продуктов, образующиеся в реакционном агрегате, проходящие через узел разделения этих веществ поз.14-16 и установку дистилляции и риформинга целевых моторных топлив (на схеме не показано), откуда в мешалку для приготовления пасты 7 поступает дистиллят, замыкающий указанный рецикл.

Следует подчеркнуть, что жидкие фракции после реакторов деполимеризации 10 объединяются в один поток и посредством циркуляционных насосов 12 направляются через горячий сепаратор 14, холодильник 15 и сепаратор 16 для выделения жидких и газообразных составляющих, а жидкая составляющая поступает на дистилляцию и реформинг для получения целевых моторных продуктов и циркулирующего дистиллята, а газообразная составляющая посредством газового насоса 17 поступает в нагреватель восстановительных газов 9, при этом углеводородные газы, поступающие со стадии дистилляции, сгорают в потоке воздуха, причем одновременно в газовый насос 17 поступает порция восстановительных газов, полученных в узле паровой каталитической конверсии углеводородов 13, и данная смесь направляется в нагреватель восстановительных газов 9 и после этого вовлекается в новый цикл реакторного процесса, а избыток CO и H2 идет на синтез моторных топлив, а шлам, извлекаясь с помощью циркуляционных насосов 12 из внутренних потоков реакционного агрегата идет на дальнейшую переработку в нефтебрекеты и/или горючие капсулы.

Пример 1 оценки экологической чистоты и безотходности производства по заявленному способу как условию реализации технологии деполимеризации ТБО в нефтепродукты, гарантирующему переработку всех поступающих на мусороперерабатывающий завод (МПЗ) веществ в полезные продукты без остатка, а так же выявления воздействий факторов неоднородности морфологического состава и различия в значениях физико-химической активности компонентов мусора на конечный результат.

Решение:

Взяв в качестве критериев самопроизвольного осуществления реакций по заявленному способу две величины, а именно: углеродводородное соотношение (C/H)p, которое для твердых горючих ископаемых колеблется от 8 до 16, характеризуя их переход в жидкое состояние, и выход летучих веществ на горючую массу βp, который теоретически должен быть не ниже 35-36% - www.waste.ru; dic.academic.ru -, вычислим эти факторы для ТБО, взятого в патенте RU 2249766 от 05.08.2002, когда на МПЗ подают 10 т отходов, морфологический состав которых представлен в табл.1., а их средний элементный состав равен:

(в % масс): C - 44,0; H - 5,2; O - 28,5; S - 0,1; Cl - 0,3; N - 4,4; зола - 17,5; (в m): C - 2,34; H - 0,28; O - 1,52; S - 0,053; Cl - 0,016; N - 0,23; зола - 0,93; всего - 5,32 m; средняя расчетная влажность ограничивается 32%:

1) (С/H)p=2,34/0,28=8,36≈8≈(С/H)критеч.;

2) βp=[(5,32-0,93)-(2,34+0,28)]·100/(5,32-0,93)=40,3%>βкритич.

Достигаемые значения рабочих факторов свидетельствуют о достаточно невысокой химической активности ТБО как топлива при прямых переходах органических масс к нефтепродуктам, так как всегда будут оставаться непрореагировавшими полимеры, неорганические отходы в реагирующих фазах.

|

В табл.2 приведены расчетные значения величин (С/H)p и βp для основных морфологических групп ТБО следующего состава (в %): - пищевые отходы - 42,0; бумага - 9,2; древесина - 4,4; кожа, резани - 11,9; пластмасса - 9,7; текстиль - 2,3; отсев менее 16 мм - 20,5, для расчета которых в tbc-inv.ru изложена методика определения основных теплотехнических характеристик мусора как топлива, необходимых в нашем случае.

|

Видно, что большая часть массы ТБО: пластмассы, бумага, пищевые отходы, составляющие 62,3% от суммарной массы органики, из-за большого содержания в ней водорода, мало пригодна для деполимеризации с прямым переходом к нефтепродуктам, так как величины (С/H)p и βp находятся вблизи критических значений параметров.

Факторы неоднородности горючей масс ТБО также отрицательно сказываются на организации и управлении технологии разрабатываемого способа. ТБО - крайне неоднородный продукт (табл.1 и 2). Так, разброс долей ингредиентов внутри морфологических групп колеблется от 11 до 60%, а в целом в составе ТБО как химической системе содержится более 1000 ингредиентов: в отходах текстиля - до 200 ингредиентов, бумаги, пищевых отходов - до 150 ингредиентов. Температуры начала деполимеризации у пищевых отходах колеблют от 60 до 160°C, у пластмасс - от 105 до 400-500°C. содержание влаги в ТБО - от 20-25 до 50-60% по массе, зольность от -10-15 до 25-30-58 по массе, ТБО - поли дисперсный продукт от 16 мм до нескольких метров и т.д.

Пример 2 оценки возможностей достижения самоокупаемости производства по заявляемому способу путем применения современных технических средств для компенсации отрицательных сырьевых воздействий на конечный результат, выявленных в примере 1, если на стадиях термоожижения - деполимеризации отходов образуются три вида коммерческих продукта:

- жидкие фракции с температурами кипения до и после 220°C, направляющимися на дистилляцию - риформинг моторных топлив с возвратом части дистиллята в качестве растворителя пасты в жидкостный рецикл (патент РФ RU 2262520, опубл. 26.04.2004). Здесь надо иметь в виду общее условие: в отсутствии окислителя распад органики начинается уже при 200-250°C, и к 450-500°C в основном завершается. Происходит пиролиз или деполимеризация полимеров. Уже при температурах ~ 640°C происходит распад молекул на элементы;

- нерастворимые продукты, отделенные от жидкой фракции, направляемые на получение нефтебрикетов и/или горючих капсул (www.v2.new-enerqy.21.ru; патент РФ RU №2 117870, опубл. 20.08.1998); элементный состав твердого остатка весьма привлекателен для потребителя (в % по массе): C - 20,5; H - 1,6; O - 2,4; зола - 75,5. Пропитка нефтью остатка делает это вещество очень полезным;

- синтез - газ (CO+H2), получаемый методом паровой каталитической конверсии газообразных углеводородов, являющихся продуктами пиролиза полимеров, направляется на синтез метанола, диметилового эфира, синтетического бензина (www.waste.ru; http://methanol.ru; http://suslowm.narod.ru). Преимуществом здесь является, что углеводороды - это не природный газ, а полупродукты, образующиеся в производстве по заявляемому способу их отходов.

Решение

Анализ и разработка заявляемого способа получения указанных полупродуктов, а, следовательно, и самоокупаемости производства в целом, выявили, что это достижимо при выполнении комплекса нижеследующих кон-структорско-технологических и экономических мероприятий.

1. Повышение качества мусора за счет сортировки - отбора из него крупногабаритных предметов, цветных и черных металлов с помощью грохотов, вильчатых отборщиков, электромагнитов, индукционных сепараторов и т.п.

2. Улучшение физико-химических характеристики и интенсификация поверхностной энергии системы, достигаемые при измельчении частиц до 0,16 мм с подсушкой материалы для удаления из него физической влаги, т.е. повышение качества сырья. В нашем случае приходится иметь дело не только с измельчением, но и с дезинтеграцией вторичных агрегатов частиц. Здесь мы используем механическую неоднородность компонентов материала и «гидронестойкость» и каталитическую активность некоторых вмещающих компонентов, например, стекло, бетон, керамика, которые в количестве до 10% от массы ТБО в нашей среде могут «распускаться» на частицы и агрегаты изначальных размеров, что приводит к разрушению крупных агрегатов частиц.

3. Применение комбинированного топлива путем добавления к ТБО низкокалорийного твердого ископаемого топлива для достижения стабильных значений критерия ожижения твердого полимера (C/H)p (см. табл.2; пример 1). Состав комбинированного топлива и его характеристику выбираем по формуле:

(С/H)комб.=(С/H)ТБО·X+(C/Н)H.топл(1-X),

где (С/H)комб., (С/H)ТБО (С/H)н.топл. - углеводородные соотношения для комбинированного топлива, ТБО и низкокалорийного природного топлива, доли ед.;

X - доля ТБО в комбинированном топливе, доли ед.

Определить используя данные табл.2, критерии (С/H)комб. комбинированного топлива, если ТБО смешали с низкокалорийными природными топ-ливами (бурый уголь Подмосковного бассейна) и торф Каширского месторождения) в соотношении ТБО: природное сырье=85:15.

Определим величину (С/H)комб. для комбинированных топлив используя указанную формулу:

- ТБО: бурый уголь=85:15; (С/H)ТБО=7,9; (С/H)н.топл.=12,7; (С/H)комб.=0,85·7,9+0,15·12,7=8,62>8;

- ТБО: торф=85:15; (С/H)ТБО=7,9; (С/H)н.топл.=9,4; (С/H)комб.=0,85·7,9+0,15·9,4=8,1≈8;

- ТБО: торф=70:30; (С/H)ТБО=7,9; (С/H)н.топл.=9,4; (С/H)комб.=0,70·7,9+0,3·9,4=8,35≈8.

Проверим расчеты для «неудобных» компонентов ТБО (пластмассы, бумаги, картон, пищевые продукты) - величина С/HTБO≈7,0 - очень мала, а (С/H)н.топл.=12,7:

- ТБО: неудобные компоненты=85:15:(С/H)комб.=0,85·7,0+0,15·12,7=7,86≈8;

- ТБО: неудобные компоненты=70:30:(С/H)комб.=0,70·7,0+0,3·12,7=8,71>8.

Видно, что разработка комбинированного топлива - весьма перспективный способ управления качеством ТБО по сравнению с сепарированием, что повышает технологическую надежность заявляемого способа и возможность достижения самоокупаемости.

4. Использование технологии гидрогенизации органических компонентов ТБО (dic.fcfdemic.ru), которая является универсальным методом получения синтетического жидкого топлива из твердого, и включает основные узлы: приготовление топливно-масляной пасты; гидрогенизацию пасты; переработку продуктов процесса. За счет использования предлагаемого технического решения, происходит не только ожижение исходных веществ, но и насыщение их водородом, развивается комплекс параллельно-последовательных реакций, которые приводят к образованию низкомолекулярных соединений, насыщенных водородом, далее превращающихся в высококачественное моторное топливо. Данный процесс является процессом нормализации состава реагирующих фаз. Процесс газификации развивается и с катализатором и без катализатора, а в качестве водорододонорных агентов могут выступать жидкие углеводороды с температурой кипения до 200°C, т.е. продукты процесса деполимеризации.

5. Применение катализаторов, в присутствии которых идут сложные реакции разложения и соединения. Обычно это оксиды железа, которые в виде порошка замешивают в топливную пасту. Другим источником каталитической активности являются оксиды и силикаты, присутствующие в ТБО.

6. Согласование типа реакционной аппаратуры и механизма физико-химических превращений. Анализ показывает (www.nqpedia.ru), что кинетика механизм процессов деполимеризации полимерных материалов, и особенно их смесей, и в присутствии водорода, изучена совершенно недостаточно. Даже при очень высоких температурах порядка 220-300-350°C, выход мономеров еще не превышает 60-65% масс, а выход углеводородов C5 и выше уже очень высок (до 65-70% масс.) при скорости деполимеризации 2,5-3% в мин. Время реакции изменяется весьма в широких пределах: от часов - до десятков минут.

Оригинальность предлагаемого способа заключается в организации непрерывного массового производственного процесса, включающего поступления ТБО, сепарацию, измельчение, сушку, приготовление пасты, нагрев, модифицирование и подачу восстановительных газов и пасты в реакционный агрегат, с последующими физико-химическими превращениями и выделением твердых, жидких и газообразных нефтеподобных полупродуктов, что позволяет поддерживать устойчивый процесс схемы большой мощности мусо-роперерабатывающего завода (МПЗ), причем газовые и жидкостные потоки, циркулирующие в оборотном технологическом контуре, легко регулируются путем изменения их соотношений, включая количество исходного комбинированного топлива, вследствие чего низкотемпературная деполимеризация ТБО в нефтепродукты осуществляется экономически эффективно с соблюдением экологически допустимых норм.

Способ переработки органических и полимерных отходов, включающий загрузку с предварительной сепарацией, измельчение с подсушкой, отличающийся тем, что подсушку осуществляют совместно с катализатором и низкокалорийным природным топливом, затем готовят пасту из измельченного материала и растворителя - дистиллята, получаемого при дистилляции жидких продуктов, при этом предусматривают дальнейшую ступенчатую деполимеризацию реакционной массы с температурой 200-400°C при нормальном атмосферном давлении, осуществляемую в каскаде из двух пар последовательно соединенных реакторов, в которых температура деполимеризации достигает в 1-й паре 200°C, и во 2-й паре - более 200°C и не превышает 310°C, объединяющихся друг с другом рециркулирующими потоками: газообразным, формирующем в реакционной системе восстановительную среду в виде синтез-газа (CO и H), образующуюся путем паровой каталитической конверсии углеводородных газов, выходящих из реакторов деполимеризации, перемещающуюся посредством газового насоса через подогреватель восстановительных газов из реакционной системы, обеспечивают также вывод синтез-газа для получения моторных топлив - метанола, диметилового эфира или бензина; жидкую же углеводородную фазу отделяют от твердых непрореагировавших компонентов с выходом последних до 40% от общей исходной массы твердых бытовых отходов (ТБО), которые выводят из системы с помощью циркуляционных насосов и направляют для производства нефтяных брикетов и/или горючих капсул, причем жидкую реакционную углеводородную смесь, после отделения от нее твердого остатка, направляют на горячую сепарацию, охлаждение и дистилляцию, кроме того, меньшую часть дистиллята возвращают в мешалку для приготовления пасты на стадию приготовления пасты, а большую часть разделяют на целевые фракции: первую с температурой кипения до 200°C и вторую с температурой кипения выше 200°C, но не более 310°C.