Результат интеллектуальной деятельности: СПОСОБ ПРИВОДА КОЛЕС ШАССИ САМОЛЕТА И ШАССИ САМОЛЕТА С ПРИВОДОМ КОЛЕС

Вид РИД

Изобретение

Изобретение относится к авиационной технике, а именно, к способам привода колес шасси самолета для выравнивания окружной скорости каждого колеса со скоростью самолета перед приземлением и для его перемещения на земле.

Известен способ предварительной раскрутки колес шасси самолета (Козьминых С.В., Патент РФ №2152334), состоящий в использовании лопастей-карманов изменяемой геометрии из эластичного упругого материала на боковой поверхности шины колеса. При этом при взлете лопасти прижимают и поддерживают в сложенном состоянии, а при посадке освобождают, например, при помощи электромагнитов и пружин, для раскручивания колеса после выпуска шасси.

Недостатком способа является сложность изменения и контроля мощности раскрутки колеса до необходимой угловой скорости. В многоколесных шасси турбины передних колес тележки экранируют следующие за ними колеса от воздушного потока. В результате такого экранирования возможность одинаково эффективной раскрутки всех колес тележки уменьшается. Кроме того, такой способ требует изготовления и крепления лопастей-карманов в процессе изготовления шины, либо в процессе формовки последней, либо скреплением методом вулканизации, а также склеивания, т.е. изменения самого процесса изготовления шин.

Известен способ предварительной раскрутки колес шасси самолета (Беляев В.И., Патент РФ №2384467), состоящий в подаче в установленные на корпусах колес шасси турбины воздуха из воздухозаборников (диффузоров) или из аккумулятора высокого давления, в частности, газового баллона, соединенного трубопроводами с подведенными к турбинам сопловыми элементами.

Недостатком способа являются громоздкость конструкции воздухозаборных устройств, требующая специальных мер для их уборки вместе с шасси после взлета. При взлете такие воздухозаборники создают значительное аэродинамическое сопротивление движению, которое тормозит самолет, а не ускоряет за счет привода колес. Балонная система громоздка и имеет большой вес и требует заправки баллонов воздухом (газом) высокого давления перед полетом, что усложняет техническое обслуживание самолета.

Известен способ торможения и маневрирования (Стивен Салливан, Патент РФ №2403180), согласно которому используют двигатель/генератор барабана колеса в качестве двигателя до приземления, чтобы согласовать окружную скорость пневматиков с относительной путевой скоростью так, что когда происходит посадка, имеется минимальная разность в этих двух скоростях. Привод колес самолета используют также для его перемещения на земле и во время взлета. Двигатель/генератор барабана колеса представляет собой дисковый электромотор, диски которого в тоже время являются дисками фрикционного тормоза.

Недостатком способа являются утяжеление шасси за счет электродвигателей и самого самолета за счет специальных бортовых аккумуляторов большой мощности в случае накопления рекуперируемой энергии торможения. Создание в малом объеме ступицы колеса эффективных моментов электромагнитных сил, достаточных для перемещения самолета при маневрировании, технически затруднительно и существенно усложняет изготовление, эксплуатацию и ремонт устройства привода колеса.

Задачей, на решение которой направлено предлагаемое изобретение, является раскрутка колес шасси до необходимой скорости вращения, исключающей проскальзывание всех колес относительно полосы при посадке, обеспечивающей отсутствие удара в момент контакта и минимальный износ пневматиков, а также автономное перемещение самолета на земле за счет привода колес. Дополнительной задачей является предотвращение образования на взлетно-посадочных полосах аэродромов так называемого «резинового наката» - следа от сгоревшей резины пневматиков шасси приземляющихся самолетов. От удара на полосе остается черный след, который тянется на расстояние до 500 метров от первого удара. «Резиновый накат» опасен, так как слой сгоревшей резины снижает коэффициент сцепления пневматика с бетоном в 2 и более раз, в результате чего длина послепосадочного пробега самолета увеличивается.

Техническим результатом, достигаемым в заявленном изобретении, является значительное снижение нагрузки на фрикционные тормоза самолета, устранение опасности их перегрева и продление срока службы фрикционных тормозов и пневматиков. Другим техническим результатом является возможность автономного перемещения самолета по аэродрому, в том числе, при неработающих основных двигателях, включая развороты на 180 градусов малого радиуса за счет вращения колес разных шасси в противоположные стороны и движение задним ходом. Также техническим результатом является возможность выравнивания окружной скорости каждого пневматика со скоростью самолета при его посадке и точного управления угловой скоростью вращения каждого колеса тележки шасси. Дополнительным результатом изобретения является предотвращение образования на взлетно-посадочной полосе «резинового наката», снижающего сцепление пневматиков самолетов с полосой.

Получение технического результата изобретения осуществляют за счет того, что каждое колесо шасси вращают с помощью одной из двух соосных с колесом воздушных турбин противоположных направлений вращения. В одну из воздушных турбин, в зависимости от необходимого направления вращения, подают по системе трубопроводов воздух от основных двигателей, либо от бортовой вспомогательной энергетической установки (ВЭУ) самолета. При этом давление воздуха превышает атмосферное давление, а температуру поддерживают на таком уровне, чтобы температура воздуха за турбиной не превышала допустимую прочностью материалов барабана колеса и пневматика.

Другим вариантом является подача воздуха в воздушные турбины колес из эжектора, забирающего атмосферный воздух, в сопло которого подают по системе трубопроводов воздух, давление которого превышает атмосферное давление, от основных двигателей самолета или бортовой ВЭУ. Подачу воздуха в турбины колес непосредственно, или в сопло эжектора при подаче воздуха в турбины из эжектора, осуществляют из отбора компрессоров основных газотурбинных двигателей самолета, от бортовой ВЭУ, или от компрессора турбокомпрессора, в компрессор и турбину которого подают воздух из отборов основных двигателей, или из системы наддува поршневых двигателей самолета. При этом управление раскруткой колеса до нужной скорости углового вращения колеса при посадке осуществляют с помощью управляющего клапана воздуха, подаваемого в турбину колеса, по сигналу, вырабатываемому блоком сравнения сигналов датчика скорости самолета и датчика угловой скорости вращения колеса.

Преимуществом предлагаемого изобретения является значительное увеличение мощности торможения колес шасси при стандартном и экстренном торможении, снижение опасности перегрева тормозов, надежное автономное перемещение самолета по аэродрому, включая движение задним ходом и осуществление разворотов с малым радиусом, в том числе при неработающих основных двигателях самолета. Преимуществом является также надежная раскрутка всех колес шасси до окружной скорости обода пневматиков, минимально отклоняющейся от посадочной скорости самолета.

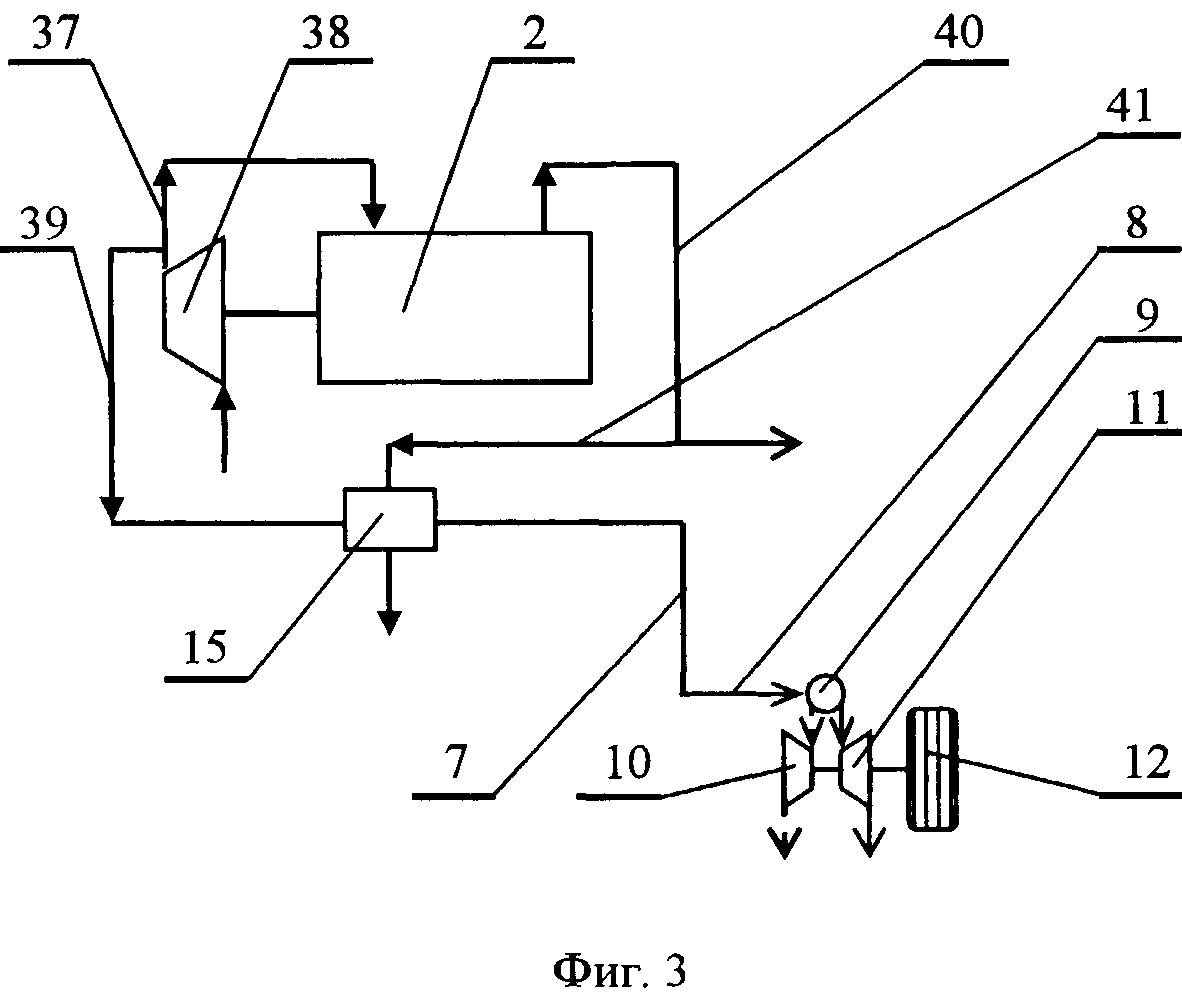

Предлагаемый способ поясняется чертежами, где на фиг.1 и фиг.2 представлены варианты общей схемы способа применимые к газотурбинным двигателям, в частности, к двухконтурным двигателям. На фиг.3 представлена схема способа, применимая к поршневым двигателям с приводным нагнетателем, на фиг.4 - к поршневым двигателям с турбокомпрессором, а на фиг.5 - к поршневым двигателям с приводным нагнетателем и турбокомпрессором. На фиг.6 представлена принципиальная схема регулирования скорости вращения колес шасси.

При осуществлении способа на самолетах с газотурбинными двигателями возможны следующие режимы:

1. Основные двигатели не работают. Самолет самостоятельно маневрирует на летном поле. При этом используется для привода колес шасси воздух бортовой ВЭУ.

2. Основные двигатели работают. В этом случае возможен привод колес для их раскрутки перед посадкой, торможение самолета сразу после посадки, маневрирование на летном поле до взлета или после посадки, включая движение задним ходом, взлет самолета. Во всех этих случаях возможна подача воздуха в коллектор шасси за счет:

- отбора воздуха за вентилятором двухконтурного двигателя

- отбора воздуха низкого давления из компрессора двигателя

- отбора воздуха высокого давления из компрессора двигателя

- подачи воздуха от бортовой ВЭУ.

При осуществлении варианта предлагаемого способа на самолете с газотурбинными двигателями, как это показано на фиг.1 для турбовентиляторного двигателя, воздух для привода колес шасси отбирают из трубопровода 1 штатного отбора воздуха из двигателя 2, который обеспечивает собственные нужды в сжатом воздухе двигателя 2. Этот воздух через открытую заслонку 3 подают в эжектор 4, в котором снижают давление и температуру потока за счет присоса атмосферного воздуха. Из эжектора 4 по трубопроводу 5 подготовленный воздух подают в воздушный коллектор 7 шасси. Из воздушного коллектора 7 шасси по системе отводных патрубков 8 через управляющие клапаны 9 воздух подают к одной из турбин 10 или 11, приводящих во вращение в противоположных направлениях колеса 12 шасси.

В другом варианте воздух из двигателя отбирают за вентиляторной ступенью турбовентиляторного двигателя и по трубопроводу 13, на котором установлена заслонка 14, подают в теплообменный аппарат 15, где нагревают воздухом отбора более высокого давления, поступающего из двигателя 2, и подают в трубопровод 5. Пунктиром показаны трубопроводы, по которым может быть подан воздух из трубопровода 1 через теплообменный аппарат 15 для его подогрева перед подачей в эжектор 4.

Часть воздуха высокого давления, отбираемого из двигателя 2 по трубопроводу 16, подают в теплообменный аппарат 15 по трубопроводу 17, где им нагревают воздух, отобранный за ступенью вентилятора. После этого его вместе с основным потоком воздуха трубопровода 16 подают в теплообменный аппарат 18 системы кондиционирования воздуха (на фиг.1 не показана) и другие системы летательного аппарата. В варианте использования воздуха из отборов высокого давления его подают в трубопровод 5 через открытую заслонку 19 при закрытых заслонках 3 и 14 по трубопроводу 20 в эжектор 21, в котором снижают давление и температуру потока за счет присоса атмосферного воздуха. Из эжектора 21 по трубопроводу 20 подготовленный воздух подают в трубопровод 5 и далее в воздушный коллектор 7 шасси.

В воздушный коллектор 7 при неработающих основных двигателях воздух подают также при закрытых заслонках 3, 14 и 19 из бортовой вспомогательной силовой установки 22 самолета. Воздух из силовой установки 22 по трубопроводу 23 подают в теплообменный аппарат 24 подготовки воздуха для системы кондиционирования воздуха (на фиг.1 не показана). Через открытую заслонку 25 воздух из трубопровода 23 подают в воздушный эжектор 26, в котором снижают давление и температуру потока за счет присоса атмосферного воздуха. Из эжектора 26 подготовленный воздух подают в трубопровод 5 и далее в воздушный коллектор 7 шасси.

При работе самолета, не требующей подачи воздуха в воздушный коллектор 7, заслонки 3, 14, 19 и 25 закрыты.

В случае раскрутки колес перед посадкой при открытой заслонке 14 воздух отбирают за вентиляторной ступенью турбовентиляторного двигателя, после чего по трубопроводу 13 подают в теплообменный аппарат 15 и далее в трубопровод 5 и коллектор 7. Из коллектора 7 по отводным патрубкам 8 воздух подают в управляющие клапаны 9, откуда его подают на воздушные турбины 11, которые раскручивают колеса шасси, выравнивая окружную скорость на ободе колеса и посадочную скорость самолета. После касания колес посадочной полосы управляющие клапаны 9 переключают подачу воздуха на воздушные турбины 10, имеющие противоположное турбинам 11 направление вращения, и осуществляют торможение колес с помощью турбин 11, частично снижая нагрузку на фрикционные тормоза колес. Переключая управляющие клапаны 9, воздух подают в воздушные турбины 11 для осуществления движения по полосе и маневрирования.

На фиг.2 представлен вариант исполнения способа с использованием турбокомпрессора. Для привода колес шасси отбирают часть воздуха из трубопровода 13, куда его подают из внешнего контура вентиляторного двигателя 2, и через открытую заслонку 27 подают в трубопровод 28. Из трубопровода 28 воздух подают в компрессор 29 турбокомпрессора, откуда по трубопроводу 30 направляют в смеситель 31. Воздух высокого (наибольшего) давления двигателя 2 из трубопровода 32 через открытую заслонку 33 подают в турбину 34 турбокомпрессора, после чего по трубопроводу 35 направляют теплообменный аппарат 36. Охлажденный в теплообменном аппарате 36 воздух подают в смеситель 31. Воздух в теплообменном аппарате 36 охлаждают воздухом второго контура двигателя 2, который подают в теплообменный аппарат 36 по трубопроводу 13. После смаешения двух потоков в смесителе 31 воздух с заданной температурой и давлением по трубопроводу 5 подают в воздушный коллектор шасси 7. Из воздушного коллектора 7 шасси по системе отводных патрубков 8 через управляющие клапаны 9 воздух подают к одной из турбин 10 или 11, приводящих во вращение в противоположных направлениях колеса 12 шасси. Пунктиром на фиг.2 показан трубопровод 16 фиг.1, соответствующий промежуточному отбору высокого давления, который может быть использован в качестве варианта подвода воздуха к турбине турбокомпрессора.

При осуществлении способа на самолетах с поршневыми двигателями возможны следующие режимы:

1. Основные двигатели (двигатель) не работают. Самолет самостоятельно маневрирует на летном поле. При этом используется для привода колес шасси воздух от автономно работающего турбокомпрессора.

2. Основные двигатели работают. В этом случае возможен привод колес для их раскрутки перед посадкой, торможение самолета сразу после посадки, маневрирование на летном поле до взлета или после посадки. Во всех этих случаях возможна подача воздуха в коллектор шасси за счет:

- отбора воздуха из трубопровода наддува двигателя приводным нагнетателем

- отбора воздуха из трубопровода наддува двигателя компрессором турбокомпрессора

- отбора воздуха из трубопровода промежуточного охлаждения воздуха между приводным нагнетателем и компрессором турбокомпрессора.

При осуществлении предлагаемого способа на самолете с поршневым двигателем с приводным компрессором, представленным на фиг.3, из трубопровода 37 наддува поршневого двигателя 2, куда нагнетается воздух приводным нагнетателем 38, отбирают часть воздуха и по трубопроводу 39 через теплообменный аппарат 15 подают в воздушный коллектор 7 шасси. Из воздушного коллектора 7 шасси по системе отводных патрубков 8 через управляющие клапаны 9 воздух подают к одной из турбин 10 или 11, приводящих во вращение колеса 12 шасси в противоположных направлениях. В теплообменном аппарате 15 воздух нагревают частью уходящих газов двигателя 2, которые отбирают из выхлопного трубопровода 40 и по трубопроводу 41 подают в теплообменный аппарат 15.

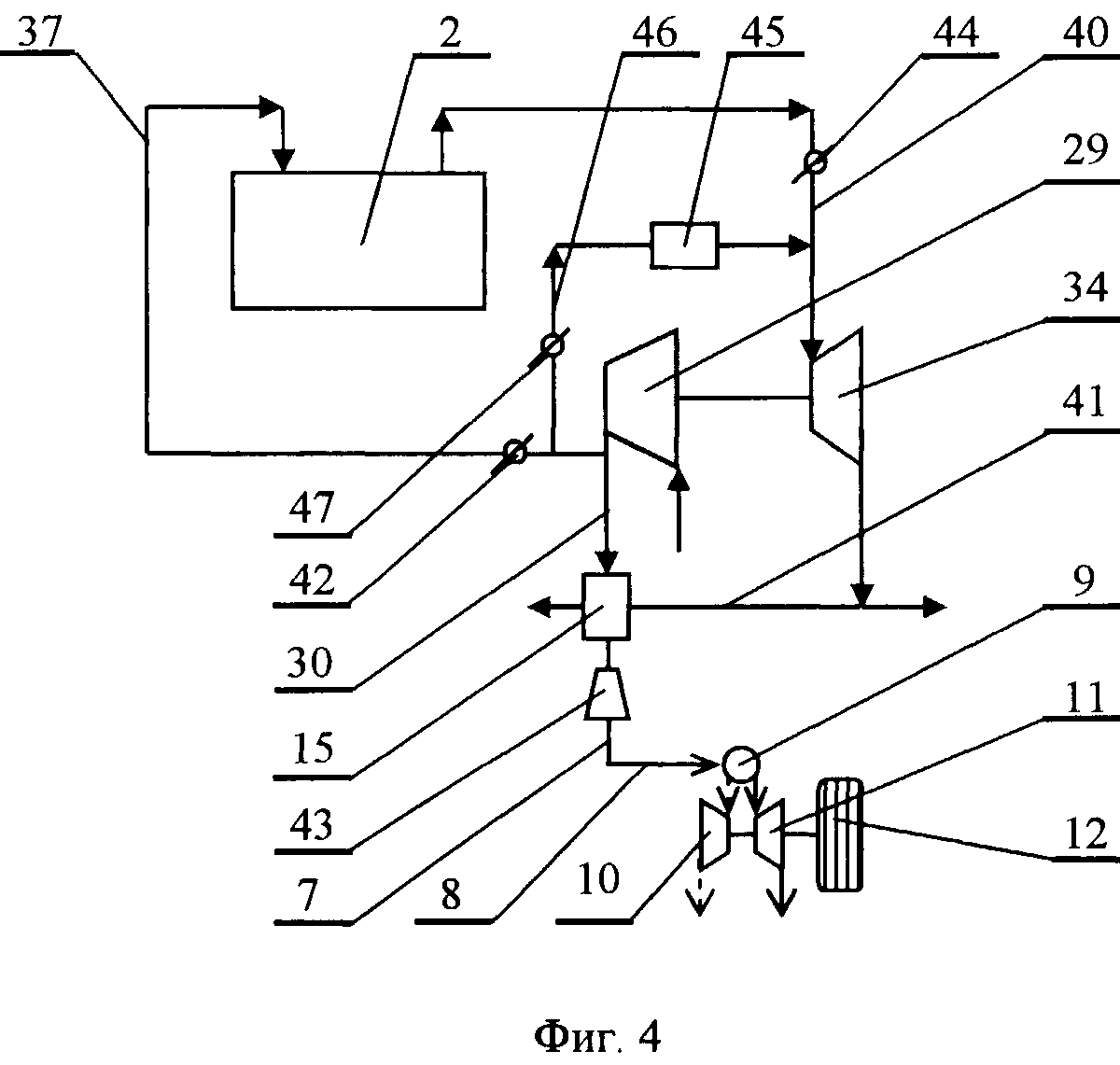

При осуществлении предлагаемого способа на самолете с поршневым двигателем с турбокомпрессором, представленным на фиг.4, из трубопровода 37 наддува двигателя 2 при открытой заслонке 42, куда нагнетается воздух компрессором 29 турбокомпрессора, отбирают часть воздуха и по трубопроводу 30 через теплообменный аппарат 15 подают в сопло воздушного эжектора 43. Из эжектора 43 воздух подают в воздушный коллектор 7 шасси. Из воздушного коллектора 7 шасси по системе отводных патрубков 8 через управляющие клапаны 9 воздух подают к одной из турбин 10 или 11, приводящих во вращение колеса 12 шасси в противоположных направлениях. Уходящие газы двигателя 2 по выхлопному трубопроводу 40 через открытую заслонку 44 подают в турбину 34 турбокомпрессора, вращающую компрессор 29. Воздух нагревают в теплообменном аппарате 15 уходящими газами турбины 34 турбокомпрессора для чего их по трубопроводу 41 подают в теплообменный аппарат 15.

При неработающем основном двигателе 2 заслонки 42 и 44 закрыты и турбогенератор работает независимо от основного двигателя 2 за счет использования камеры сгорания 45. При этом воздух за компрессором 29 из трубопровода 37 отбирают в трубопровод 46 через открытую заслонку 47 и подают в камеру сгорания 45 турбокомпрессора. Горячие газы из камеры сгорания 45 подают в трубопровод 40, а из него в турбину 34. Часть отработавших газов из турбины 34 подают в теплообменный аппарат 15 по трубопроводу 41.

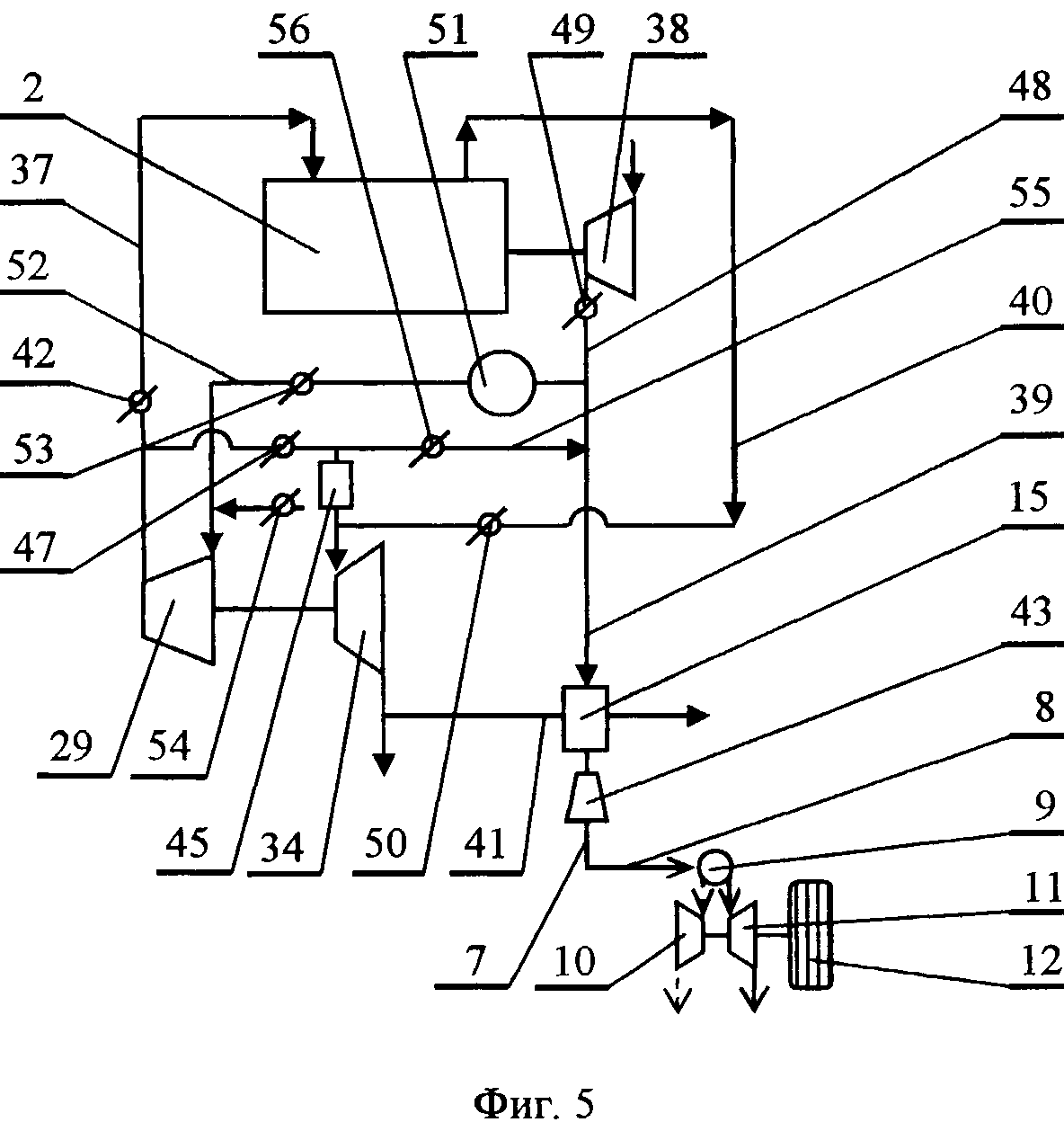

На фиг.5 представлена схема реализации способа на самолете с поршневым двигателем с приводным нагнетателем и турбокомпрессором. Для привода колеса шасси из трубопровода 48 приводного нагнетателя 38 через открытую заслонку 49, отбирают часть воздуха и по трубопроводу 39 через теплообменный аппарат 15 подают в сопло воздушного эжектора 43. Из воздушного эжектора 43 воздух подают в воздушный коллектор 7 шасси. Из воздушного коллектора 7 шасси по системе отводных патрубков 8 через управляющие клапаны 9 воздух подают к одной из турбин 10 или 11, приводящих во вращение колеса 12 шасси в противоположных направлениях.

Уходящие газы двигателя 2 подают в турбину 34 агрегата турбонаддува по выхлопному трубопроводу 40 через открытую заслонку 50. Часть уходящих газов из турбины 34 по трубопроводу 41 подают в теплообменный аппарат 15, где нагревают воздух перед его подачей в сопло эжектора 43. Основную часть воздуха из трубопровода 48 приводного нагнетателя 38 охлаждают в промежуточном охладителе 51, подают по трубопроводу 52 через открытую заслонку 53 в компрессор 29 турбокомпрессора, после чего сжимают в компрессоре 29 турбокомпрессора и по трубопроводу 37 подают в двигатель 2 через открытую заслонку 42.

При неработающем основном двигателе 2 заслонка 42 на трубопроводе 37 и заслонка 49 закрыты. Воздух в компрессор 29 турбокомпрессора подают через открытую заслонку 54 турбокомпрессора из атмосферы, при этом трубопровод 52 перекрывают заслонкой 53. Сжатый воздух за компрессором 29 из трубопровода 37 по трубопроводу 55 через открытые заслонки 47 и 56 подают в трубопровод 39. Из трубопровода 39 через теплообменный аппарат 15 воздух подают в сопло воздушного эжектора 43 и далее в воздушный коллектор 7 шасси. Из воздушного коллектора 7 шасси по системе отводных патрубков 8 через управляющие клапаны 9 воздух подают к одной из турбин 10 или 11, приводящих во вращение колеса 12 шасси в противоположных направлениях. Часть воздуха из трубопровода 55 подают в камеру сгорания 45 турбокомпрессора, после чего горячие газы направляют в турбину 34, откуда часть отработавших газов подают в теплообменный аппарат 15 по трубопроводу 41.

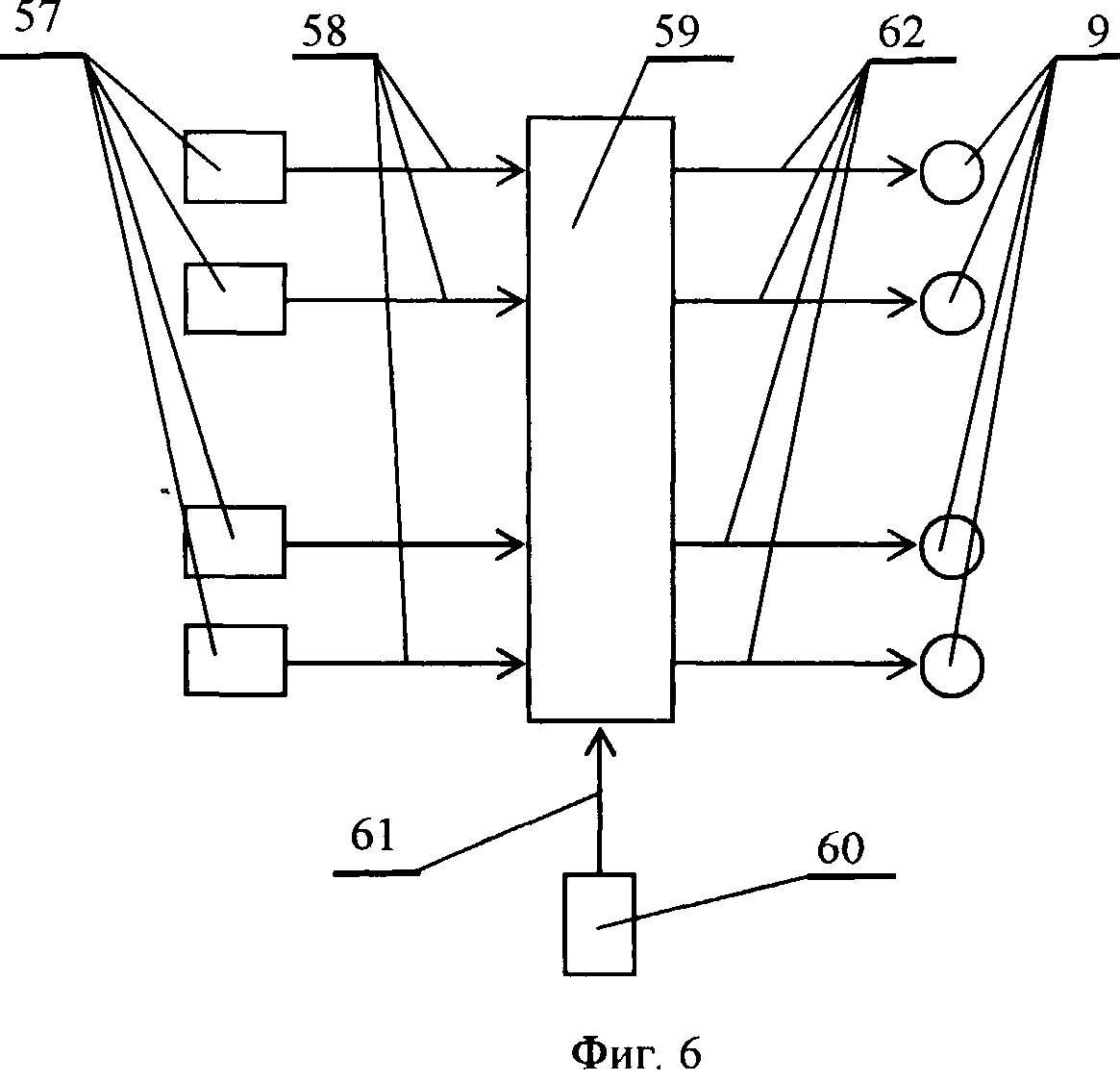

На фиг.6 показана схема регулирования скорости вращения колес шасси. Сигналы от датчиков 57 скорости вращения колес по линиям 58 подают в бортовой компьютер 59. В бортовой компьютер 59 подают также сигнал от датчика 60 скорости самолета по линии 61. В компьютере 59 при сравнении сигналов от датчиков 57 и 60 вырабатывают управляющие сигналы, которые по линиям 62 подают на соответствующие управляющие клапаны 9, осуществляющие подачу воздуха в турбины колес.

Расчетное обоснование предложенного способа проведено на примере самолета Ил-96-300, имеющего четыре двигателя ПС-90А и два основных шасси, на каждом из которых установлено по три пары колес.

Пример 1. Раскрутка колес перед посадкой.

Расчетные оценки возможности осуществления предлагаемого устройства проведены применительно к параметрам самолета ИЛ-96-300, имеющего шины 1300×480×560. Пусть колесо шасси раскручивается до окружной скорости, равной посадочной скорости самолета V=250 км/час = 69.4 м/с. Тогда окружная скорость вращения колеса будет равна ωW=V/R=106.84 1/с, где R - радиус пневматика, равный 650 мм. При этом число оборотов колеса n=1020 об/мин.

Кинетическая энергия вращения колеса будет равна  , где J - момент инерции колеса. Будем считать, что момент инерции колеса в сборе равен сумме момента инерции J1 колеса без пневматика и момента инерции J2 пневматика. Масса колеса ИЛ-96-3 00 в сборе с пневматиком (С.С. Коконин, Е.И. Крамаренко, A.M. Матвеенко. Основы проектирования авиационных колес и тормозных систем. М. МАИ, 2007. - 263 с.) равна 322 кг, а масса самого пневматика равна 106 кг, т.е. масса колеса без пневматика равна 216 кг. Рассматривая условно колесо без пневматика, как однородный диск, а сам пневматик как толстостенную однородную трубу, имеем:

, где J - момент инерции колеса. Будем считать, что момент инерции колеса в сборе равен сумме момента инерции J1 колеса без пневматика и момента инерции J2 пневматика. Масса колеса ИЛ-96-3 00 в сборе с пневматиком (С.С. Коконин, Е.И. Крамаренко, A.M. Матвеенко. Основы проектирования авиационных колес и тормозных систем. М. МАИ, 2007. - 263 с.) равна 322 кг, а масса самого пневматика равна 106 кг, т.е. масса колеса без пневматика равна 216 кг. Рассматривая условно колесо без пневматика, как однородный диск, а сам пневматик как толстостенную однородную трубу, имеем:

J1+J2=35.015 кг·м2.

J1+J2=35.015 кг·м2.

Тогда кинетическая энергия раскрученного колеса равна примерно 200 кДж. Примем, что время раскрутки колеса из состояния покоя до требуемой скорости равно 30 с. Тогда достаточная мощность воздушной турбины привода колеса равна 6.7 кВт, а суммарная мощность привода всех 12 основных колес - 80 кВт. Для дальнейших расчетов принято, что воздушная турбина колеса шасси дозвуковая, одноступенчатая, радиальная с парциальным подводом воздуха. Диаметр радиального зазора между сопловыми и рабочими лопатками равен 0.6 м, высота лопатки - 0.01 м, степень парциальности 0.2, кпд турбины 0.45. Все расчеты проведены исходя из условия, что температура воздуха за турбиной не должны превышать 125°С (С.С. Коконин и др.) во время движения колес.

Пример 2. Отбор воздуха за ступенью вентилятора.

Наименьшее давление воздуха в отборах двигателя ПС-90А (А.А. Иноземцев, Е.А. Коняев; В.В. Медведев, А.В. Нерадько, А.Е. Рясов. Авиационный двигатель Пс-90А, М. 2007. - 319 с.) - это давление воздуха за вентилятором. На взлетном режиме степень повышения давления равна 1.67, а на крейсерском режиме - 1.75. Примем среднюю величину 1.7. Этот перепад давлений можно сработать в одноступенчатой дозвуковой турбине.

Примем, что суммарная мощность привода всех колес самолета равна 360 кВт. Тогда отбор воздуха из одного двигателя (на три колеса шасси) за ступенью вентилятора равен 3.35 кг/с. При суммарном расходе воздуха через внутренний контур двигателя, равном 504 кг/с и степени двухконтурности двигателя 4.5, этот расход составляет менее 0.15% от расхода воздуха во внешнем контуре. Температура воздуха за колесными турбинами 120.4°C. Температуру воздуха отбора можно оценить в 358 К, а приведенные цифры получены в предположении, что воздух отбора нагревается в теплообменнике на 62°С до 420 К. При использовании отбора из второго контура двигателя можно иметь большой расход воздуха. Например, если принять мощность турбины торможения колеса 500 кВт, высоту лопатки 50 мм, полный подвод воздуха к рабочему колесу турбины и кпд турбины 0.88, то расход воздуха одним колесом составит 9.53 кг/с. При этом, расход отбора из одного двигателя равен 28.58 кг/с, что составляет 1.26% расхода воздуха во втором контуре двигателя. Средняя мощность тормоза самолета Ил-96-300 (С.С. Коконин и др.) равна 1471 кВт, таким образом, мощность тормозной турбины составит 34% от мощности тормоза. Это позволит исключить перегрев фрикционных тормозов.

Для использования дозвуковой турбинной ступени воздух высокого давления из отборов двигателя или от ВЭУ направляют в эжектор, снижающий давление воздуха перед турбиной, но увеличивающий его расход. Расчеты проведены для звукового эжектора на критическом режиме (Г.Н. Абрамович. Прикладная газовая динамика. М.: Наука, 1969. - 824 с.).

Пример 3. Использование воздуха от бортовой ВЭУ.

При использовании в качестве источника воздуха ВЭУ ТА-12 (расход воздуха равен 1.6 кг/с, давление 4.9 кгс/см2, температура 250°С, см. Авиадвигателестроение. Энциклопедия. М. 1999. - 300 с.) суммарный расход воздуха после эжектора равен 2.97 кг/с, мощность турбины колеса - 7.2 кВт, а суммарная мощность колес шасси - 86.3 кВт. Температура воздуха за воздушной турбиной равна 118.3°С. При этом принято, что воздух за ТА-12 сразу направляют в эжектор без изменения его температуры. Эквивалентная мощность ТА-12 равна 287 кВт и соответствует расширению воздуха установки в турбине с кпд 0.92. Такое заметное различие расчитанной мощности турбин привода и эквивалентной мощности объясняется низким кпд воздушных турбин колес, принятым 0.45, что связано с парциальным подводом воздуха к колесу турбины.

Пример 4. Отбор воздуха из-за подпорных ступеней компрессора.

Давление воздуха отбора равно примерно 2.5 кгс/см2, а температура - примерно 403 К. В этом случае при мощности турбины колеса 30 кВт и нагреве воздуха отбора до 460 К, расход отбираемого из двигателя воздуха равен 2.32 кг/с, что увеличивает стандартный отбор примерно на 21%. Температура воздуха за турбиной колеса равна 118°С. Если же воздух отбора перед эжектором не нагревать, то расход отбора увеличится до 2.62 кг/с, а температура за турбиной будет равна 80°С.

Пример 5. Отбор воздуха из компрессора высокого давления (КВД).

Степень повышения давления в двигателе ПС-90А составляет 35, а степень повышения давления в отборе за VII ступенью КВД можно оценить в 27.77. При охлаждении воздуха отбора до 600 К расход воздуха, отбираемого из двигателя, при мощности турбины колеса 30 кВт равен 1.26 кг/с. Это составляет около 10% от расхода воздуха для охлаждения сопловых и рабочих лопаток (примерно 12.39 кг/с), отобранного за VII ступенью. Температура воздуха за турбиной привода при этом равна 120.7°С.

Известно устройство для торможения и маневрирования воздушного судна (Стивен Салливан, Патент РФ №2403180), согласно которому в барабане колеса размещен дисковый электродвигатель/генератор, диски которого в тоже время являются дисками фрикционного тормоза.

Недостатком устройства являются утяжеление шасси за счет электродвигателей и самого самолета за счет специальных бортовых аккумуляторов большой мощности в случае накопления рекуперируемой энергии торможения. Создание в малом объеме тормозных дисков эффективных моментов электромагнитных сил, достаточных для перемещения самолета при маневрировании, технически затруднительно и существенно усложняет изготовление, эксплуатацию и ремонт устройства привода колеса.

Известно устройство колес шасси самолета (Rod F. Soderberg, UK Patenet №2436042 В), в котором внутри барабана колеса специальные обмотки или катушки, или электрически намагничиваемые материалы закреплены или заформованы в детали статора и ротора колеса, исключая тормозные диски, вызывающие появление вращающих сил, действующих на колесо.

Недостатком устройства являются утяжеление шасси за счет обмоток электродвигателей, расположенных внутри барабана колеса и тяжелые температурные условия, в которых приходится работать этим обмоткам при интенсивном торможении, особенно в режиме отказа от взлета перед самым отрывом самолета от посадочной полосы. В соответствии с данными (С.С. Коконин и др.) при выполнении последовательных посадок, особенно при коротких перелетах, температура тормоза без охлаждения может доходить до 600°С, что потребует высокотемпературных электроизоляционных материалов для обмоток и организации их дополнительного охлаждения. Кроме того, эти изоляционные материалы должны надежно работать в условиях значительных ударных и вибрационных нагрузок. Все это в случае тормозных устройств большой мощности приводит к большим конструкторским, материаловедческим и эксплуатационным проблемам.

Известно устройство колеса транспортного средства (Парфенов В.Н., Максимов В.А., Ямковенко Д.П., Клинков В.П., Николаев В.А. Патент РФ №2222473), в котором с целью улучшения охлаждения многодисковый тормоз размещен в сообщенной с атмосферой камере охлаждения, в дополнении к которой сформирован кольцевой ресивер, вход в который сообщен с нагнетателем воздуха, а выход через расходные отверстия сообщен с камерой охлаждения и полостью между блоком тормозных цилиндров и кольцевой перегородкой.

Недостатком предложенного устройства является охлаждение пакета дисков тормоза за счет продувки охлаждающим воздухом только цилиндрических и хвостовых частей дисков пакета и не использование щелей между подвижными и неподвижными дисками в расторможенном состоянии тормоза в виду их малости. Это снижает интенсивность охлаждения фрикционного тормоза.

Известно тормозное устройство колеса транспортного средства (Клод Анкур, Ивон Анкур, Патент РФ №2126503), в котором для охлаждения дисков-роторов они выполнены с внутренними каналами для прохождения воздуха, поступающего через внутреннее отверстие в дисках вдоль оси колеса. Для улучшения поступления воздуха осевой щелевой канал выходит в закрепленный на неподвижной части колеса кожух, открытая часть которого направлена на встречу набегающему потоку возуха при движении траспортного средства. Это устройство предложено использовать также для раскрутки колес самолета перед посадкой в предположении, что диски-роторы будут действовать как центробежные воздушные турбины.

Недостатком такого устройства является отсутствие достаточного пространства между переферией дисков-роторов и ободной частью колес, которое бы обеспечивало свободный выход воздуха из рабочих колес, а значит, и его расход и мощность турбины. Кроме того, при расторможенном состоянии колеса между дисками-статорами и дисками-роторами имеются зазоры, через которые будет проходить воздух помимо каналов в дисках-роторах. Это существенно снизит возможность раскрутки тяжелого колеса самолета за счет работы дисков-роторов в качестве центробежных воздушных турбин. Недостатком такого тормозного устройства для охлаждения дисков является неэффективность охлаждения при отсутствии достаточной скорости движения транспортного средства.

Задачей, на решение которой направлено предлагаемое изобретение, является создание мощного привода колес шасси самолета, позволяющего осуществлять раскрутку колес перед посадкой, частичное торможение колес после посадки, осуществление аэродромного маневрирования и торможения, включая движение задним ходом и развороты с малыми радиусами. Дополнительной задачей является обеспечения возможности автономного наземного маневрирования самолета до запуска его основных двигателей. Предлагаемое изобретение направлено также на решение задачи снижения износа пневматиков, устранения «резинового наката» на взлетно-посадочных плосах аэродромов и обспечение интенсивного охлаждения энергоемких тормозов для снижения времени их остывания.

Техническим результатом, достигаемым в заявленном изобретении, является возможность осуществления привода колес шасси с изменением направления вращения с мощностью, достаточной не только для предпосадочной раскрутки колес, но и штатного, и экстренного торможения и аэродромного маневрирования, включая развороты малого радиуса, в том числе при не работающих основных двигателях. Техническим результатом является также увеличение срока службы фрикционных тормозов и пневматиков, повышение надежности эксплуатации резиновых пневматиков, уменьшение их износа и устранение «резинового наката» на взлетно-посадочных полосах аэродромов. В результате принудительного охлаждения тормозов снимаются ограничения на интенсивное выполнение самолетом рейсов небольшой протяженности, связанные с необходимостью остывания тормозов до допустимой температуры.

Получение технического результата изобретения осуществляется за счет того, что параллельно амортизационной стойке шасси на ней закреплен раздвижной телескопический трубопровод подачи воздуха к колесам шасси, неподвижная часть которого прикреплена скобой к амортизатору, а его выдвижной патрубок, уплотненный по воздуху относительно неподвижной части, прикреплен скобой к штоку амортизатора, Телескопический трубопровод с одной стороны подключен к источнику сжатого воздуха на борту самолета, а с другой стороны - к раздающему воздушному коллектору колес шасси. К раздающему воздушному коллектору двумя на каждое колесо отводными патрубками, на которых установлены управляющие клапаны, подсоединены не сообщающиеся по воздуху колесные кольцевые раздающие коллекторы, каждый из которых секторными воздуховодами подключен к своей радиальной или осевой воздушной турбине привода колеса, при этом турбины имеют противоположные направления вращения.

Между статором колеса и первым тормозным диском-статором установлен кольцевой теплозащитный экран, патрубками, равномерно расположенными по ширине сектора подвода воздуха и установленными в статоре и теплозащитном экране, полость между теплозащитным экраном и первым диском-статором соединена секторными воздуховодами с воздушным коллектором системы охлаждения тормоза. При этом колесные кольцевые раздающие коллекторы, воздушный коллектор системы охлаждения, секторные воздуховоды и тормозные цилиндры выполнены в виде монолитного блока, установленного на статоре каждого колеса.

В дисковой части обода колеса напротив последнего диска-статора расположены равномерно по окружности отверстия.

Секторные воздуховоды колесного кольцевого раздающего коллектора осевой турбины подключены к своему набору равномерно расположенных по окружности подпружиненных секторов подачи воздуха, постоянно прижатых к первому тормозному диску-статору. Подпружиненные секторы плотно входят в соответствующие секторные воздуховоды с возможностью их перемещения параллельно оси колеса совместно с диском-статором. Напротив секторов подачи воздуха в примыкающем к ним и последующих дисках-статорах тормоза, за исключением последнего, выполнены секторы сквозных каналов так, что диски-статоры представляют собой сопловые аппараты осевой турбины с парциальным подводом воздуха к рабочим колесам.

В последнем диске-статоре тормоза выполнены сквозные каналы так, что последний диск-статор представляет собой выходной спрямляющий аппарат с лопатками парциального отвода воздуха от последнего рабочего колеса осевой турбины. При этом угловая ширина лопаточных секторов дисков-статоров выполнена увеличивающейся от диска к диску по направлению движения воздуха. В дисках-роторах тормоза колеса выполнены равномерно расположенные по окружности сквозные каналы так, что диски-роторы представляют собой рабочие колеса осевой турбины с лопатками, расположенными напротив соответствующих сопловых лопаток дисков-статоров.

Равномерно расположеные по окружности отверстия в дисковой части обода колеса размещены напротив лопаточных каналов последнего диска-статора.

В другом варианте устройства секторные воздуховоды колесного кольцевого раздающего коллектора радиальной турбины подключены к своему набору равномерно расположенных по окружности своего диаметра секторов радиальных сопловых аппаратов, напротив которых с радиальным зазором на внутреннем ободе колеса установлено рабочее колесо одноступенчатой, или многоступенчатой со ступенями скорости радиальной воздушной турбины. Сопловые аппараты радиальной воздушной турбины, а в случае использования многоступенчатой со ступенями скорости радиальной воздушной турбины, и неподвижные колеса направляющих лопаток, закреплены на монолитном блоке, установленном на статоре каждого колеса.

В упорном торце корпуса тормоза, прилегающем к последнему диску-статора, имеются радиальные торцевые канавки, образующие с поверхностью диска-статора систему радиальных каналов охлаждения, сообщающихся со шлицевыми пазами корпуса тормоза. Между дисками-роторами установлены цилиндрические кольца так, что внешняя цилиндрическая часть дисков-роторов входит внутрь колец с небольшим зазором. На внешней цилиндрической поверхности колец установлены пружинные секторы, размещающиеся в шлицевых пазах барабанной части обода колеса и упирающиеся в хвостовики дисков-роторов, причем на боковых торцах колец имеются системы равномерно расположенных по окружности одинаковых вырезов.

Между дисками-статорами установлены цилиндрические кольца так, что они входят во внутреннюю цилиндрическую часть дисков-статоров с небольшим зазором, на внутренней цилиндрической поверхности колец установлены пружинные секторы, размещающиеся в шлицевых пазах корпуса тормоза и упирающиеся в хвостовики дисков-статоров, а на боковых торцах колец имеются системы регулярных равномерно расположенных по окружности вырезов.

Преимуществом предлагаемого изобретения является значительное увеличение мощности торможения колес шасси при стандартном и экстренном торможении, снижение опасности перегрева тормозов, надежное автономное перемещение самолета по аэродрому, включая движение задним ходом и осуществление разворотов с малым радиусом, в том числе при неработающих основных двигателях самолета. Преимуществом является также надежная раскрутка всех колес шасси до окружной скорости обода пневматиков, минимально отклоняющейся от посадочной скорости самолета.

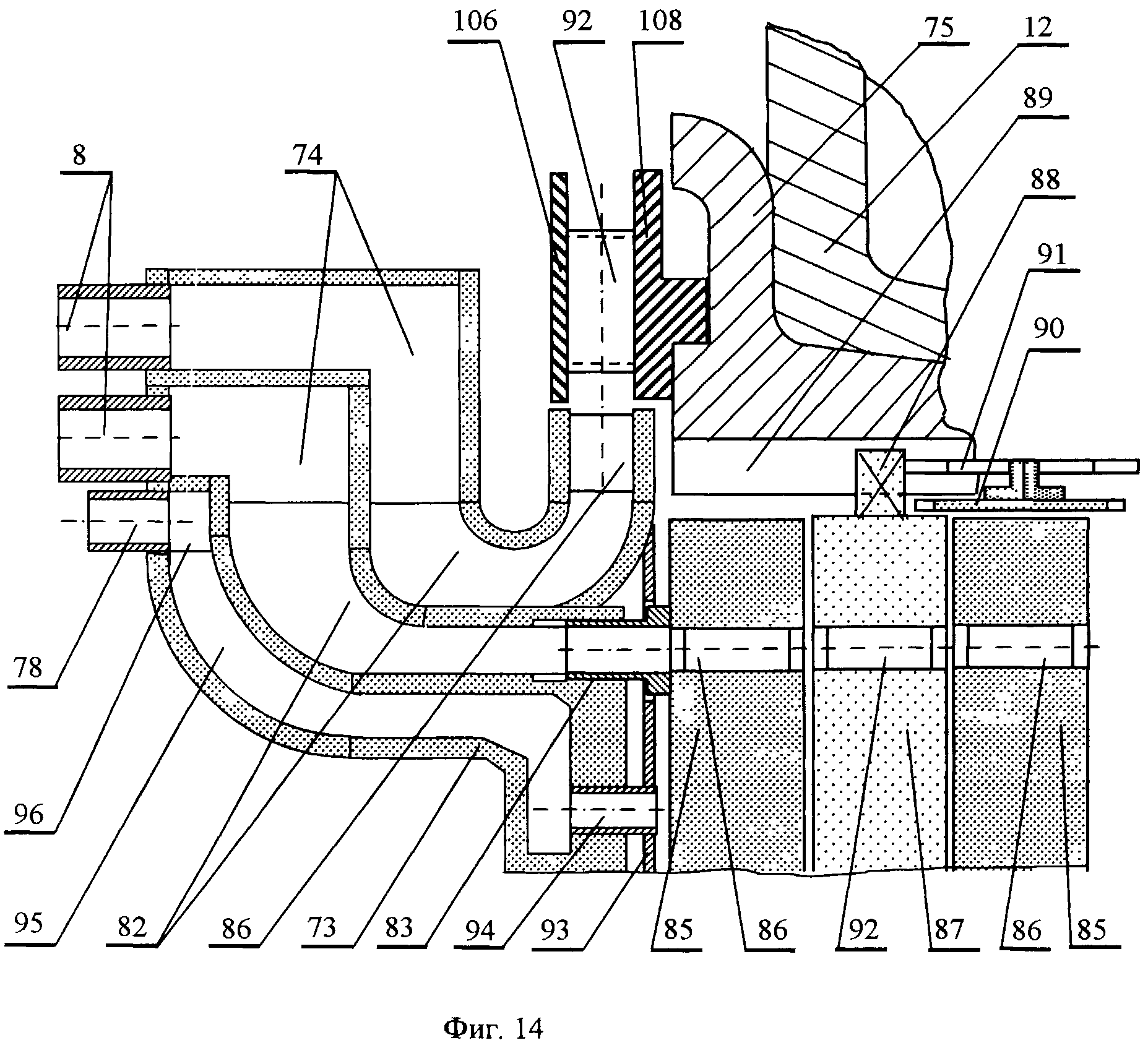

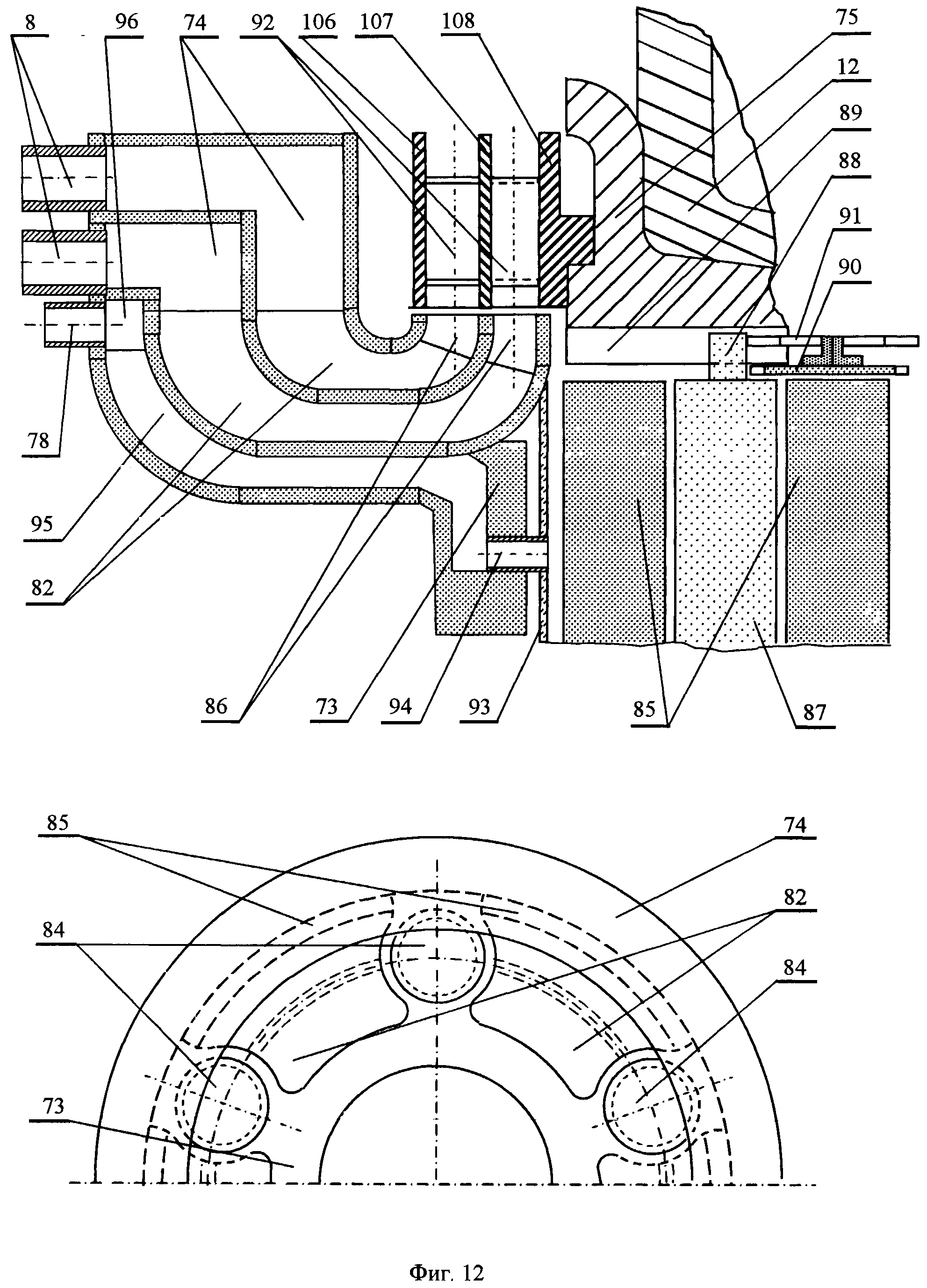

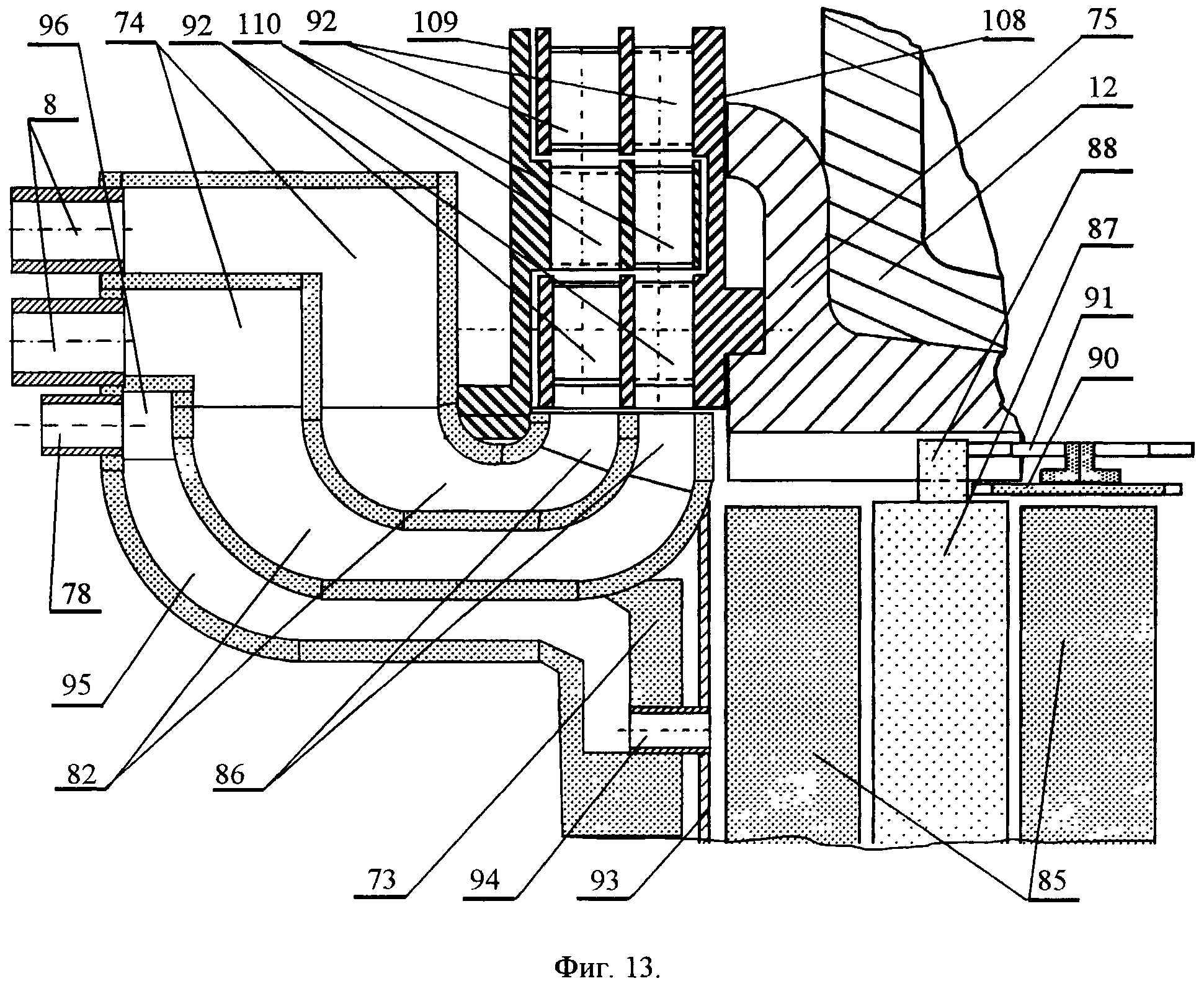

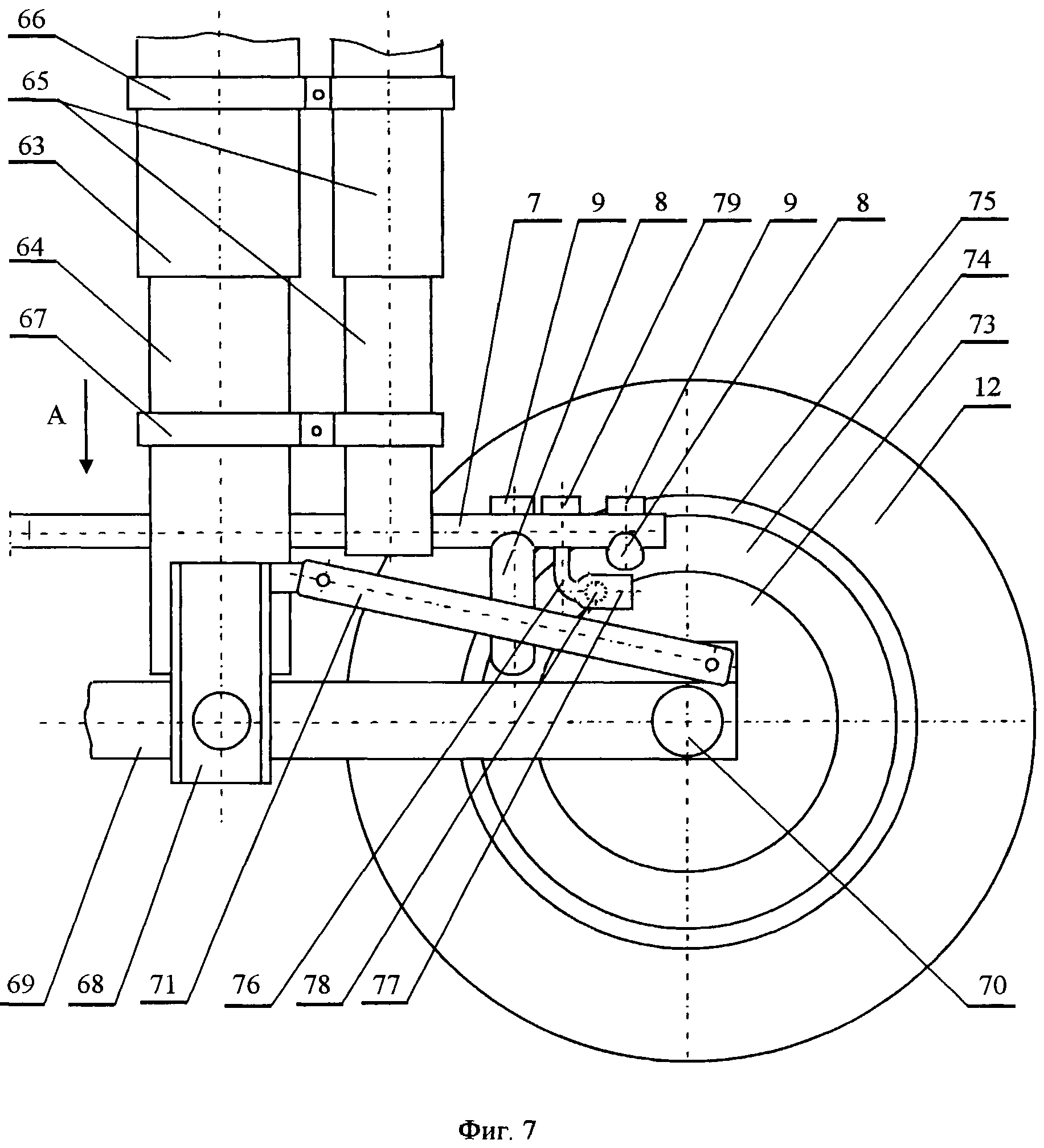

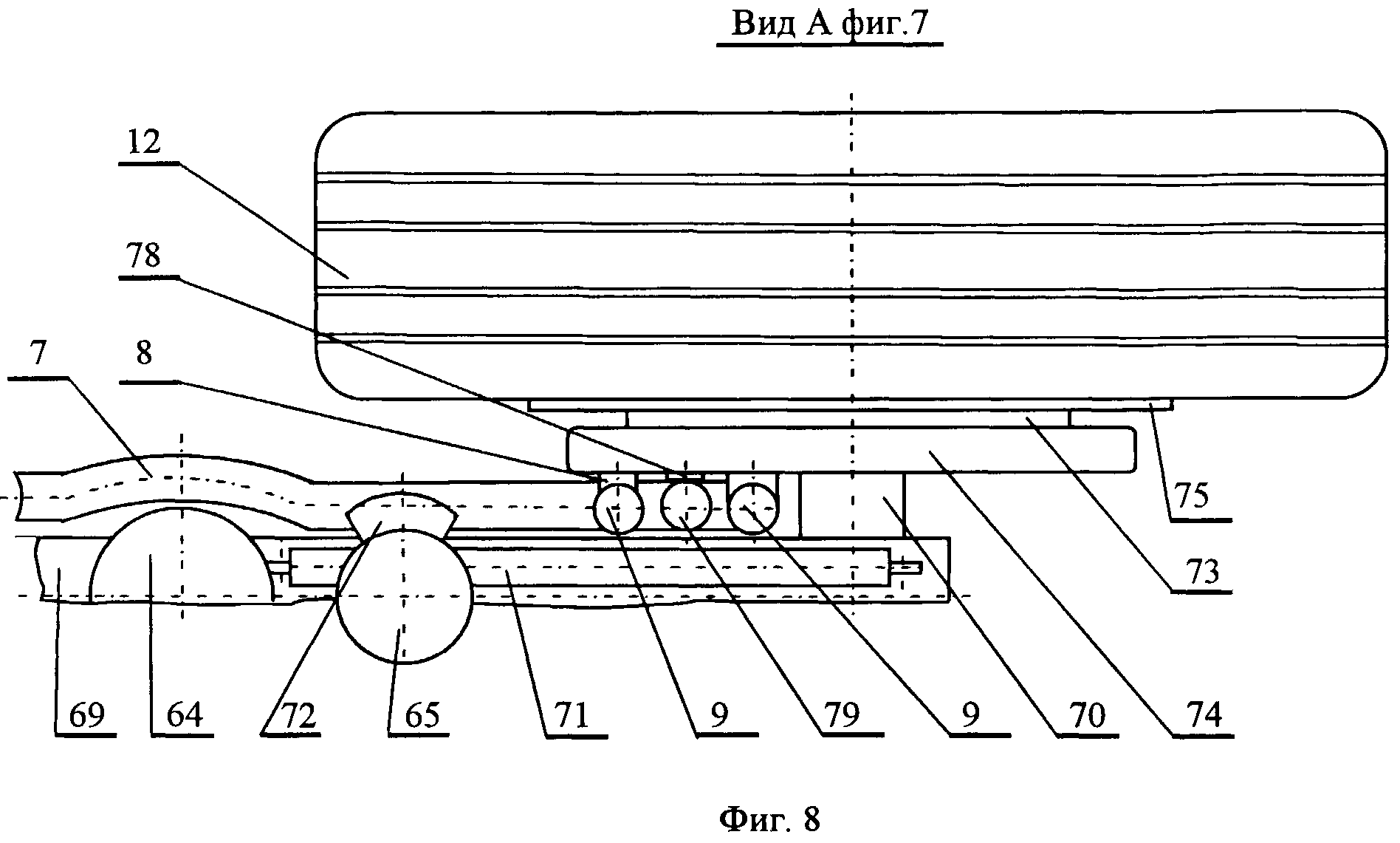

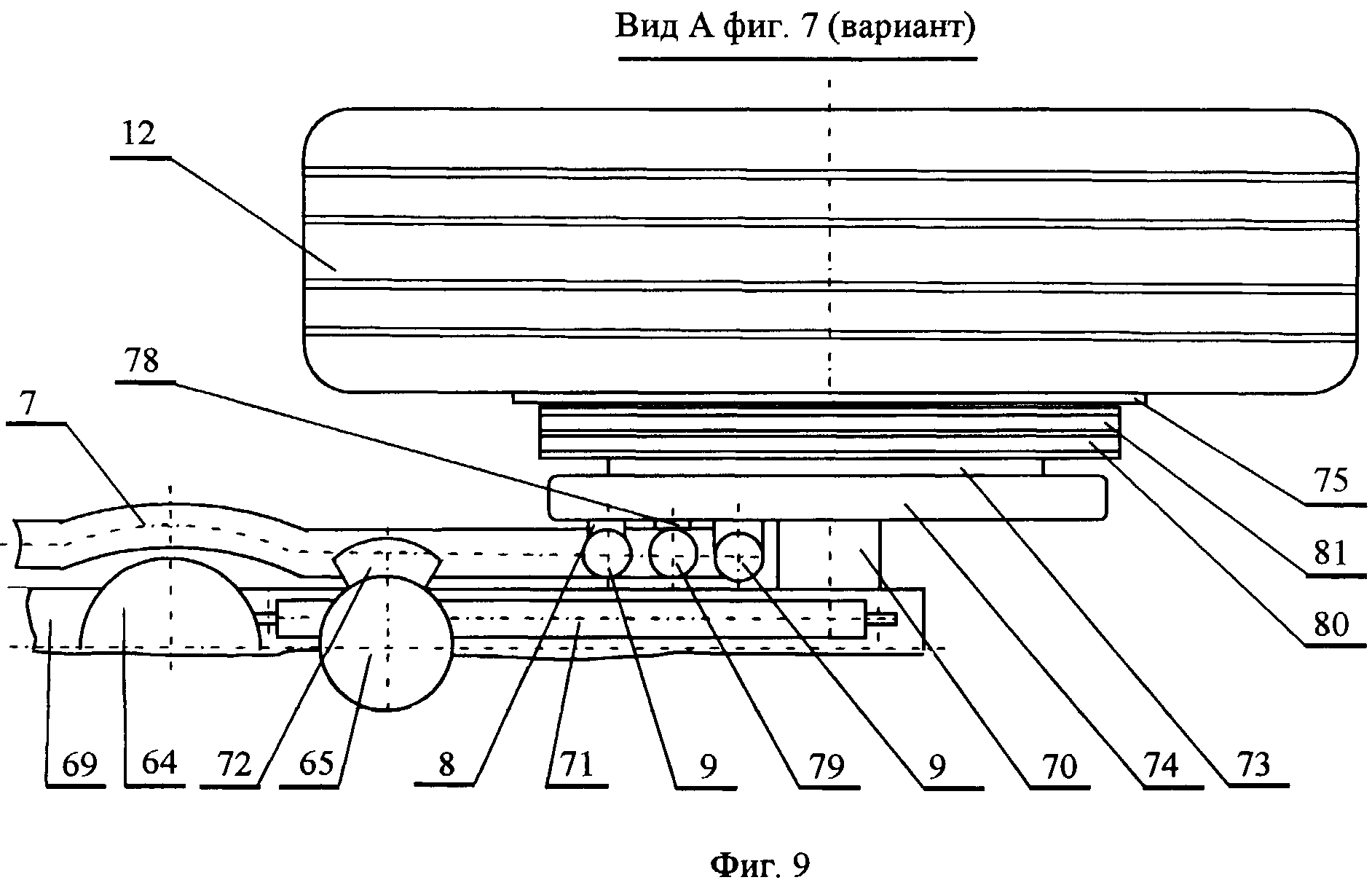

Предлагаемое устройство поясняется чертежами, где на фиг.7 и фиг.8 представлен общий вид шасси с подводом воздуха к осевым турбинам привода колеса, причем на фиг.8 показан вид по стрелке «А» фиг.7. На фиг.9 показан тот же вид, что и на фиг.8, но для варианта радиальных турбин привода колеса. На фиг.10 показан вариант устройства с подводом воздуха к осевым турбинам колеса с видом на статор колеса. На фиг.11 представлено устройство осевой турбины колеса в положении продувки дисков охлаждающим воздухом, на фиг.12 представлена схема варианта устройства с радиальной одноступенчатой турбиной с видом на статор колеса, а на фиг.13 - вариант схемы фиг.12 с двухступенчатыми радиальными турбинами с двумя ступенями скорости. На фиг.14 представлено устройство с осевой и радиальной турбинами колеса.

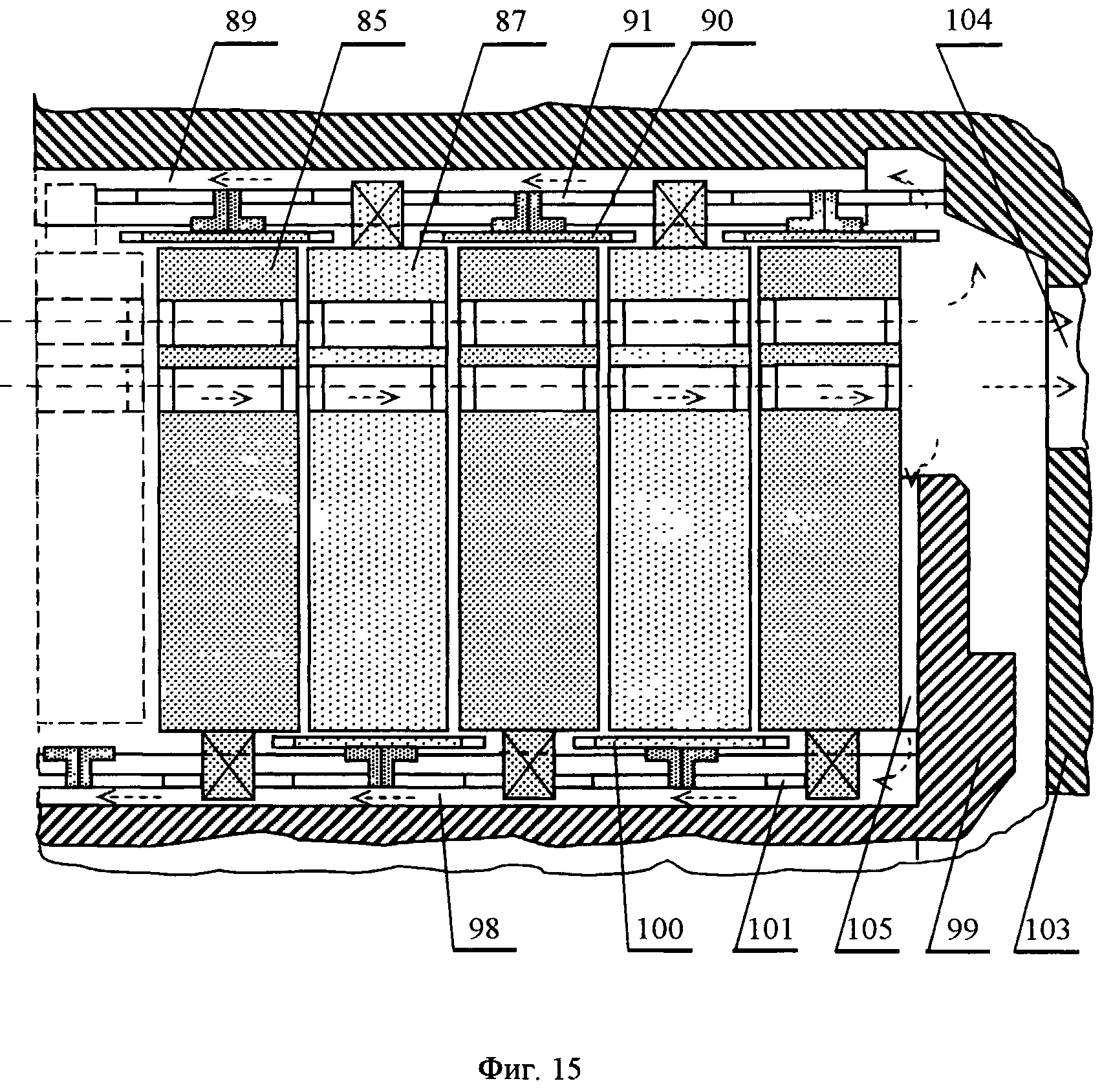

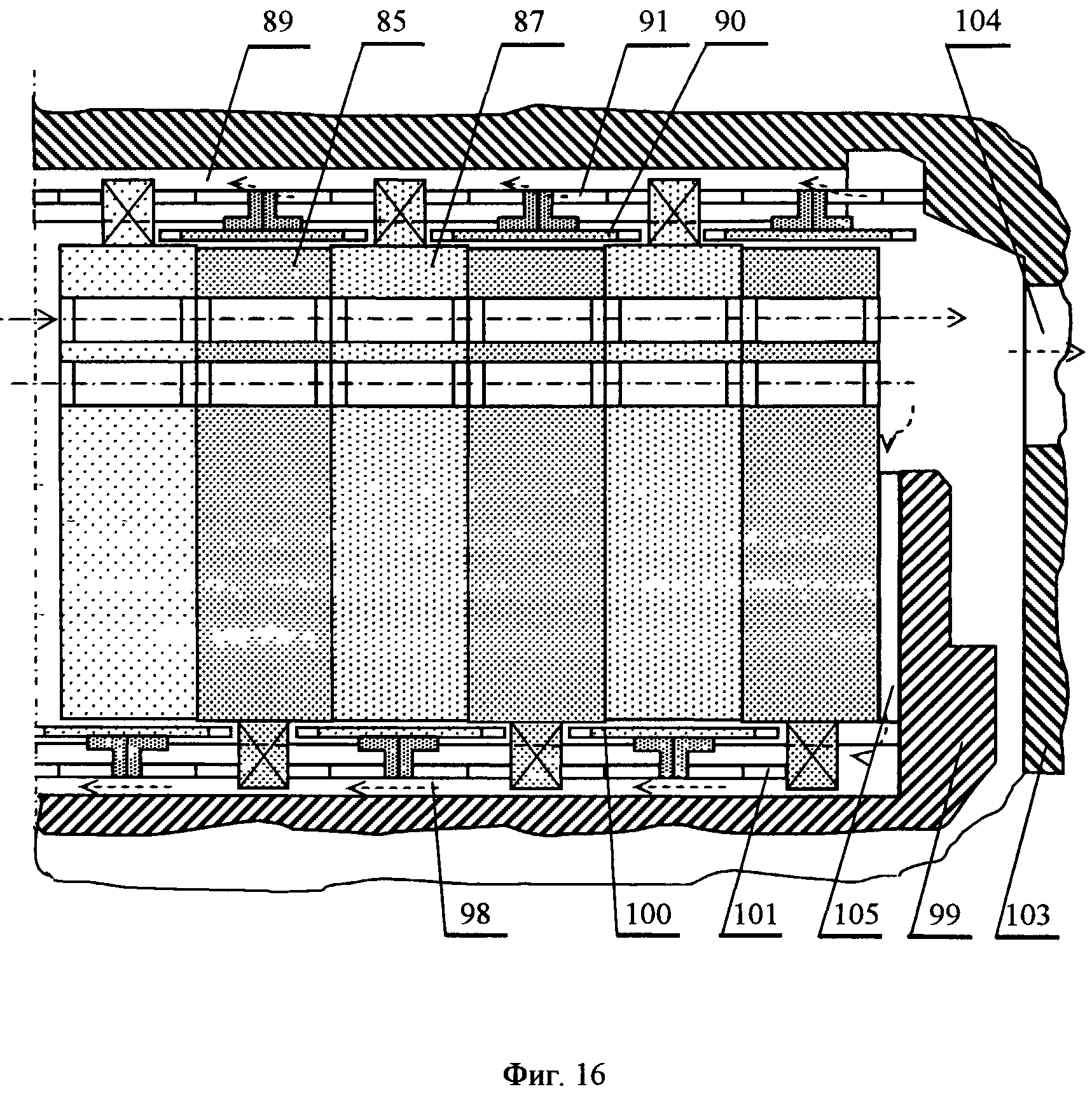

На фиг.15 представлено устройство осевой турбины в процессе турбинного привода колес при отсутствии фрикционного торможения, а на фиг.16 представлено устройство осевой турбины в процессе фрикционного и турбинного торможения.

На фиг.7 показана схема шасси самолета с подводом воздуха к турбинам колес. Параллельно амортизационной стойке шасси с амортизатором 63 и штоком 64 амортизатора установлен раздвижной телескопический трубопровод 65 подачи воздуха к колесам 12 шасси, который подключен к источнику сжатого воздуха (на фиг.7 не показано). Неподвижная относительно амортизатора 63 часть телескопического трубопровода 65 крепится к амортизатору 63 скобой 66, а выдвижной патрубок телескопического трубопровода 65, уплотненный по воздуху относительно своей неподвижной части, крепится к штоку 64 амортизатора скобой 67. На штоке 64 амортизатора крепежной скобой 68 закреплено коромысло 69 тележки, на котором расположены оси 70 колес и колеса 12. Между крепежной скобой 68 и коромыслом 69 установлены демпферы 71 коромысла 69.

Нижняя часть выдвижного патрубка телескопического трубопровода 65 подсоединена к воздушному коллектору 7 шасси посредством патрубка 72 (фиг.8 и 9). На статоре 73 колеса 12 установлены воздушные коллекторы 74, не выступающие за обод 75 колеса 12, которые патрубками 8, с управляющими клапанами 9 подключены к воздушному коллектору 7 шасси. Патрубком 76 с управляющим клапаном 79 воздушный коллектор 7 шасси подключен к соплу эжектора 77, вход которого по эжектируемой среде патрубком 78 подключен к воздушному коллектору (на фиг.7 не показана) системы охлаждения тормоза.

На фиг.8 дан вид по стрелке «А» фиг.7 для варианта осевых турбин колес шасси.

На фиг.9 дан вид по стрелке «А» фиг.7 для варианта радиальных турбин колес шасси, где показаны патрубок 72 и рабочие колеса 80 и 81 радиальных турбин колеса 12 противоположных направлений вращения, смонтированные на ободе 75 колеса 12.

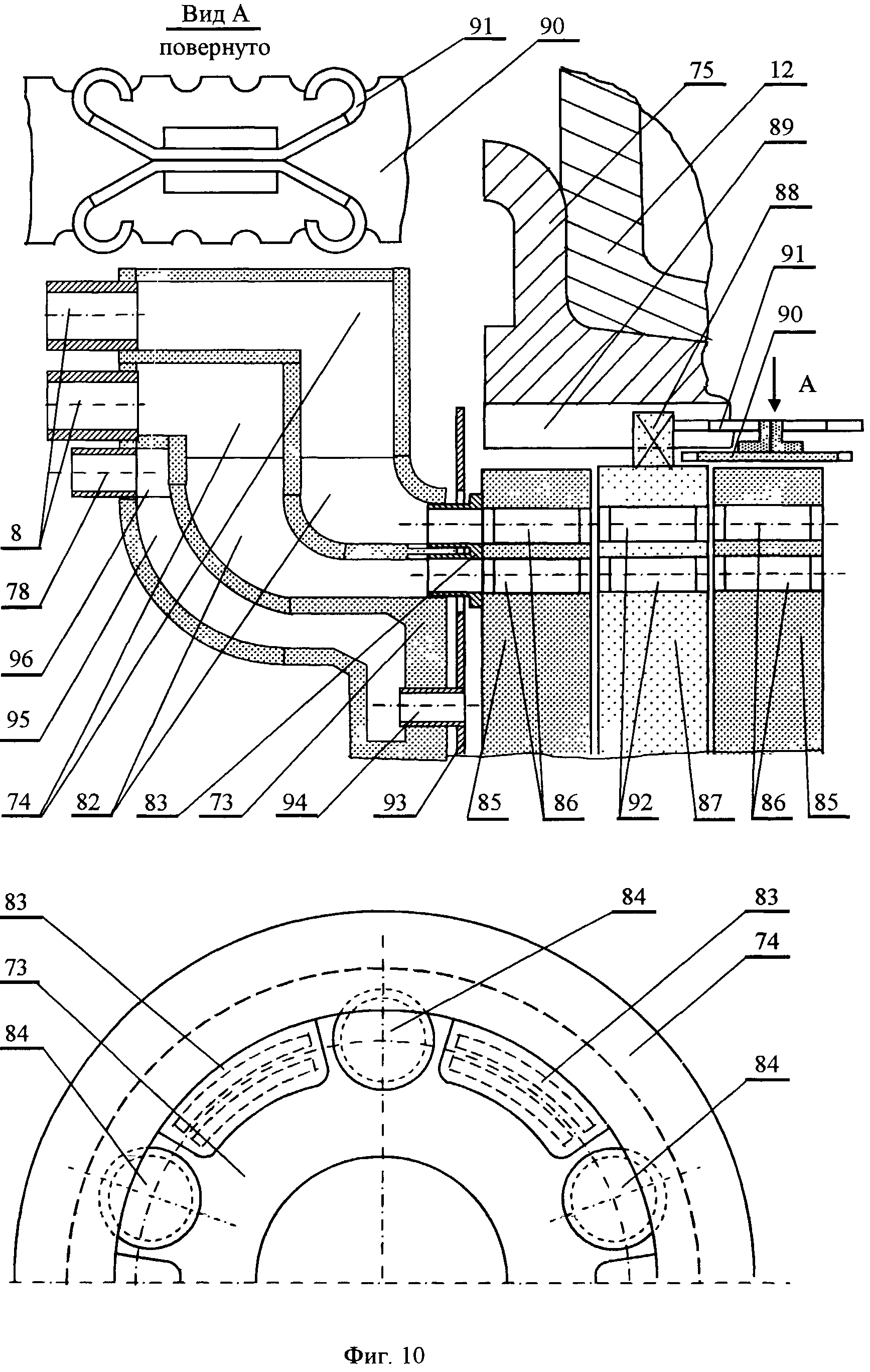

На фиг.10 показана схема подвода воздуха к осевым турбинам колеса. Патрубки 8 подачи воздуха входят в соответствующие воздушные коллекторы 74. Коллекторы 74 секторными воздуховодами 82 соединены с секторами 83 подачи воздуха в сопловые аппараты осевых турбин. Сектора 83 подачи воздуха плотно входят в соответствующие секторные воздуховоды 82 с возможностью их перемещения параллельно оси колеса при утапливании в воздуховоды 82 и выдвижения из них. Секторные воздуховоды 82 с секторами 83 подачи воздуха в сопловые аппараты турбин размещены между тормозными цилиндрами 84 равномерно по окружности.

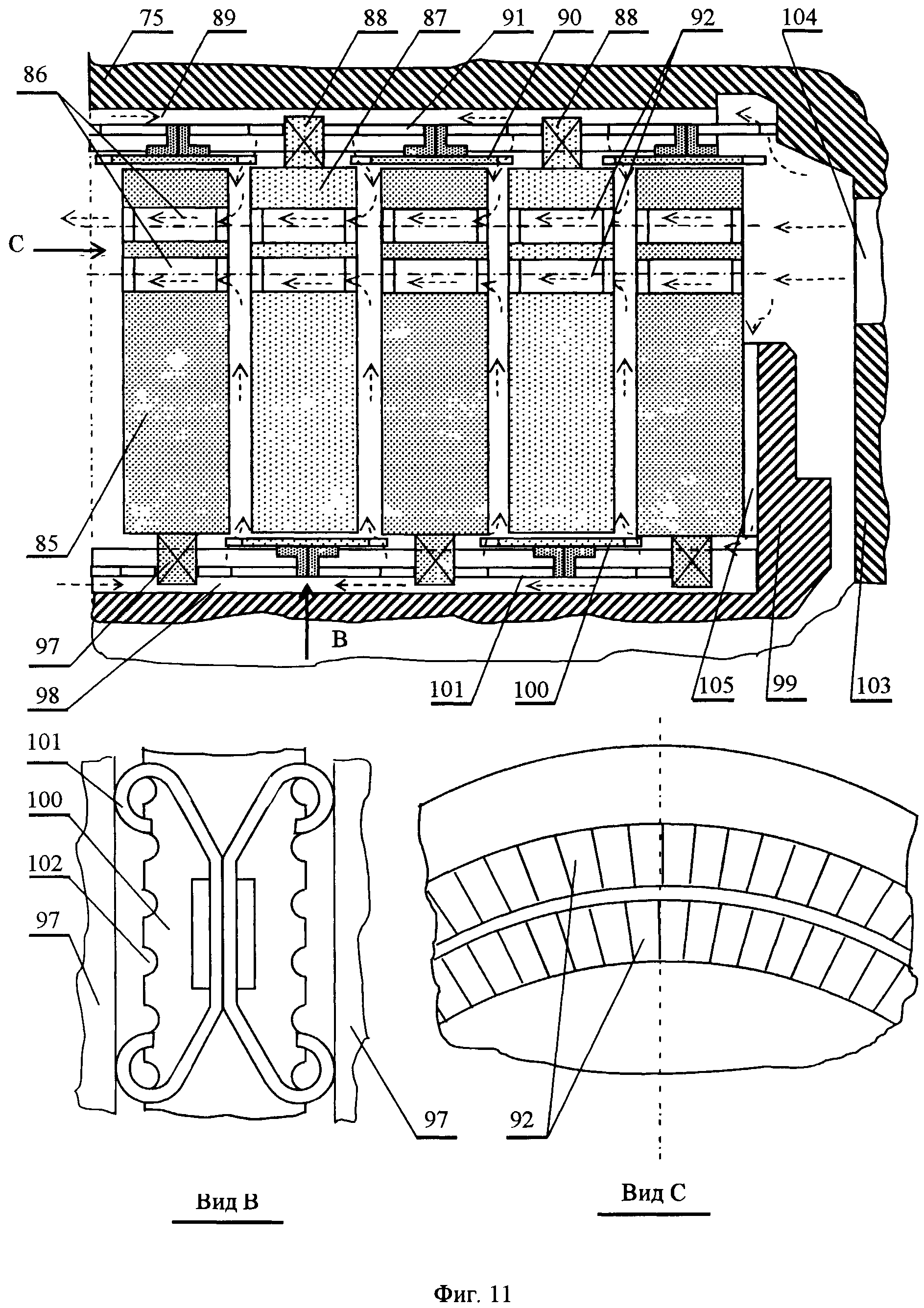

Подвижные сектора 83 подачи воздуха в сопловой аппарат прижимаются пружинами (не показано) к тормозному диску-статору 85 тормоза колеса. В диске-статоре 85, примыкающем к секторам 83 и последующих дисках-статорах 85 тормоза, выполнены, равномерно расположенные по окружности, секторы лопаточных каналов, так что в меридиональном сечении диск-статор представляет собой сопловой аппарат с двухярусной лопаткой 86 парциального подвода воздуха к рабочему колесу.

Тормозные диски-роторы 87 своими хвостовиками 88 заведены в шлицевые пазы 89 в барабанной части обода 75 колеса. Между дисками-роторами 87 установлены цилиндрические кольца 90 так, что внешняя цилиндрическая часть дисков-роторов 87 входит внутрь кольца 90 с небольшим зазором. На внешней цилиндрической поверхности колец 90 установлены пружинные секторы 91, размещающиеся в шлицевых пазах 89 и упирающиеся в хвостовики 88 дисков-роторов 87. На боковых торцах колец 90 имеются системы равномерно расположенных по окружности вырезов (Вид А).

В дисках-роторах 87 тормоза колеса напротив сопловых лопаток 86 диска-статора 85 выполнены расположенные по всей окружности лопаточные каналы так, что в меридиональном сечении диск-ротор представляет собой рабочее колесо турбины с двухярусной лопаткой 92, причем ярусы лопатки обеспечивают вращение диска в разные стороны. Угловая ширина лопаточных секторов дисков-статоров 85 выполнена увеличивающейся по направлению движения воздуха, обеспечивая увеличение проходного сечения проточной части осевой турбины, рабочими колесами которой являются диски-роторы 87, а сопловыми диафрагмами являются диски-статоры 85.

Между статором 73 колеса и первым тормозным диском-статором 85 установлен кольцевой теплозащитный экран 93. Патрубками 94, равномерно расположенными по ширине сектора подвода воздуха и установленными в статоре 73 и теплозащитном экране 93, полость между теплозащитным экраном 93 и первым диском-статором 85 соединена секторными воздуховодами 95 с воздушным коллектором 96 системы охлаждения тормоза. Воздушные коллекторы 74 и 96, секторные воздуховоды 82 с установленными в них секторами 83, секторные воздуховоды 95 и тормозные цилиндры 84 выполнены в виде монолитного блока, установленного на статоре 73 каждого колеса.

На фиг.11 представлено сечение колеса по тормозному пакету дисков, поясняющее предлагаемое устройство. Тормозные диски-статоры 85 своими хвостовиками 97 заведены в шлицевые пазы 98 в корпусе 99 тормоза. Между дисками-статорами 85 установлены кольца 100 так, что они входят во внутреннюю цилиндрическую часть дисков-статоров 85 с небольшим зазором. На внутренней цилиндрической поверхности колец 100 установлены пружинные секторы 101, размещающиеся в шлицевых пазах 98 и упирающиеся в хвостовики 97 дисков-статоров 85.

На боковых торцах колец 100 имеются системы равномерно расположенных по окружности вырезов 102. В дисковой части 103 обода колеса напротив лопаточных сегментов последнего диска-статора 85 расположены равномерно по окружности отверстия 104. В упорном торце корпуса 99 тормоза, к которому примыкает последний диск-статор 85, имеется система радиальных торцевых канавок 105, образующих с поверхностью диска-статора 85 систему радиальных каналов охлаждения, которыми полость за пакетом тормозных дисков сообщается со шлицевыми пазами 98. В то же время, полость за пакетом тормозных дисков сообщается с полостью шлицевых пазов 89, в которых размещены хвостовики 88 дисков-роторов 87.

На фиг.12 показана схема подвода воздуха к радиальным турбинам колеса. Патрубки 8 подачи воздуха входят в соответствующие воздушные коллекторы 74, которые секторными воздуховодами 82 соединены с секторами сопловых решеток 86 радиальных турбин.

Рабочие лопатки 92 радиальных воздушных турбин, расположенные между дисками 106 и 107, 107 и 108, выполнены в виде единого рабочего колеса с двумя потоками, которое монтируется на ободе 75 колеса шасси. При этом лопатки рабочего колеса, расположенные между дисками 106 и 107, обеспечивают одно направление вращения, а лопатки между дисками 107 и 108 обеспечивают вращение в противоположную сторону. Между статором 73 и первым тормозным диском-статором 85 установлен кольцевой теплозащитный экран 93. Патрубками 94, равномерно расположенными по ширине сектора подвода воздуха и установленными в статоре 73 и теплозащитном экране 93, полость между теплозащитным экраном 93 и первым диском-статором 85 соединена секторными воздуховодами 95 с воздушным коллектором 96 системы охлаждения тормоза. Секторные воздуховоды 82 и 95 подачи воздуха равномерно расположены по окружности и находятся между тормозными цилиндрами 84. Воздушные коллекторы 74 и 96, секторные воздуховоды 82 с сопловыми лопатками 86, секторные воздуховоды 95 и тормозные цилиндры 84 выполнены в виде монолитного блока, установленного на статоре 73 каждого колеса.

На фиг.13 представлена схема подвода воздуха к радиальным турбинам колеса со ступенями скорости. Здесь рабочие лопатки 92 радиальных турбин с двумя ступенями скорости установлены на диске 108, смонтированном на ободе 75 колеса. На невращающемся диске 109 смонтированы направляющие лопатки 110 ступеней скорости. Между первым тормозным диском-статором 85 и статором 73 установлен кольцевой теплозащитный экран 93. Патрубками 94, равномерно расположенными по ширине сектора подвода воздуха и установленными в статоре 73 и теплозащитном экране 93, полость между теплозащитным экраном 93 и первым диском-статором 85 соединена секторными воздуховодами 95 с воздушным коллектором 96 системы охлаждения тормоза. Секторные воздуховоды 82 и 95 подачи воздуха равномерно расположены по окружности и находятся между тормозными цилиндрами 84. Воздушные коллекторы 74 и 96, секторные воздуховоды 82 с сопловыми лопатками 86, секторные воздуховоды 95, и тормозные цилиндры 84 выполнены в виде монолитного блока, установленного на статоре 73 каждого колеса. Невращающийся диск 109 с направляющими лопатками 110 смонтирован на этом монолитном блоке.

На фиг.14 представлена схема подвода воздуха к радиальной одноступенчатой турбине колеса и осевой турбине колеса, которые имеют противоположные направления вращения. Верхний воздушный коллектор 74 своими секторными воздуховодами 82 соединен с сопловыми аппаратами 86 радиальной одноступенчатой турбины, а нижний воздушный коллектор 74 своими секторными воздуховодами 82 с секторами 83 соединен с сопловыми аппаратами осевой турбины. Сопловые аппараты 86 установлены с зазором перед рабочим колесом радиальной тубины с лопатками 92. Лопатки 92 установлены между дисками 106 и 108, а диск 108 закреплен на ободе 75 колеса шасси. В отличие от фиг.12 здесь сопловые и рабочие лопатки не разделены промежуточной стенкой на два потока и рабочее колесо радиальной турбины имеет только одно направленние вращения.

Секторы 83 примыкают к первому диску статору 85 тормоза колеса, в котором, как и во всех остальных, выполнены равномерно расположенные по окружности секторы лопаточных каналов соплового аппарата осевой турбины колеса. В отличие от фиг.10 здесь сопловые и рабочие лопатки обычные, а не двухярусные, и осевая турбина имеет только одно направление вращения, противоположное направлению вращения радиальной турбины.

В процессе движения самолета предложенное устройство работает в следующих режимах:

1. Раскрутка колес самолета перед приземлением, при этом запускается турбина для вращения колес по направлению движения.

2. Режим турбинного торможения совместно с фрикционным торможением.

3. Режим турбинного торможения без работы фрикционного тормоза, режим привода колеса при движении вперед или задним ходом.

4. Режим охлаждения тормоза при отсутствии привода колеса и фрикционного торможения.

Описанное устройство с осевой турбиной, рабочими колесами которой являются диски-роторы, а сопловыми диафрагмами являются диски-статоры, работает следующим образом.

В режимах 1 и 3 воздух высокого давления от бортового (или наземного) источника подается в телескопический трубопровод 65 шасси. При работе амортизатора 63 шасси, когда в процессе движения самолета шток 64 амортизатора перемещается, вместе с ним перемещается и выдвижной патрубок телескопического трубопровода 65. Из телескопического трубопровода 65 воздух через патрубок 72 поступает в воздушный коллектор 7 шасси. По управляющему сигналу открывается клапан 9 соответствующего направления вращения колеса и воздух из воздушного коллектора 7 через патрубок 8 поступает в воздушный коллектор 74. При работе устройства, изображенного на фиг.10 и 14, подается также управляющий сигнал на тормозные цилиндры 84, в результате чего они сжимают пакет тормозных дисков 85 и 87 так, что между дисками-статорами 85 и дисками-роторами 87 устанавливаются минимальные зазоры, как это показано на фиг.10, 14 и 15. Подпружиненные подвижные сектора 83 подачи воздуха в сопловой аппарат прижимаются к тормозному диску-статору 85 тормоза колеса так, что перетечек воздуха между ними практически не происходит. В этом случае внешняя цилиндрическая часть дисков-роторов 87 входит внутрь колец 90 с небольшим зазором так, что система расположенных по окружности вырезов находится над цилиндрической частью дисков-роторов 87. Кольца 100 входят во внутреннюю цилиндрическую часть дисков-статоров 85 с небольшим зазором так, что система расположенных по окружности вырезов 102 находится внутри цилиндрической части дисков-статоров 85. Тем самым перекрывается свободное движение воздуха высокого давления между тормозными дисками.

Из воздушного коллектора 74 воздух по секторным воздуховодам 82 поступает через секторы 83 в сопловые секторы первого тормозного диска-статора 85 и затем на рабочие лопатки диска-ротора 87. Далее процесс движения воздуха происходит как в обычной турбине. После выхода из последнего по ходу движения воздуха диска-ротора 87, воздух проходит выходной направляющий аппарат в последнем диске-статоре 85 и поступает в пространство между пакетом тормозных дисков и дисковой частью 103 обода колеса. Давление в этой полости несколько превышает атмосферное, что обеспечивает движение охлажденного при расширении в турбине воздуха через шлицевые пазы 89 в барабанной части обода 75 колеса и через радиальные каналы 105 и шлицевые пазы 98 в корпусе 99 тормоза. Это приводит к охлаждению хвостовых частей тормозных дисков. Воздух, нагретый в процессе движения по шлицевым пазам 98, не контактирует со статором 73 колеса, так как натекает на кольцевой теплозащитный экран 93, вдоль него проходит в радиальном направлении к ободу диска и попадает в атмосферу.

Для устройства, изображенного на фиг.14, при фрикционном торможении или движении задним ходом воздух подается в осевую тормозную (заднего хода) турбину. Для случая осевой турбины с двухярусными лопатками воздух подается во внешний ярус осевой турбины. В этом случае при движении вперед или раскрутке колес перед приземлением воздух подается во внутренний ярус лопаток осевой турбины, а для устройства на фиг.14 воздух в этом случае подается в радиальную турбину.

В режиме 2 турбинного торможения совместно с фрикционным торможением подается управляющий сигнал на клапан 9 и воздух из воздушного коллектора 7 через патрубок 8 поступает в воздушный коллектор 74 верхнего яруса лопаток. При этом подается также управляющий сигнал на тормозные цилиндры 84, в результате чего они сжимают пакет тормозных дисков 85 и 87, создавая момент торможения за счет сил трения, как это показано на фиг.16. В этом случае внешняя цилиндрическая часть дисков-роторов 87 входит полностью внутрь колец 90, а кольца 100 входят во внутреннюю цилиндрическую часть дисков-статоров 85. При этом пружинные секторы 91 и 101 сжимаются максимально. Поступающий в верхний ярус лопаток воздух создает вращающий момент торможения колеса, который суммируется с фрикционным моментом. Охлажденный при расширении в турбине воздух проходит через шлицевые пазы 89 в барабанной части обода 75 колеса и через радиальные каналы 105 и шлицевые пазы 98 в корпусе 99 тормоза, охлаждая хвостовые части тормозных дисков.

Режим 4 охлаждения тормоза при отсутствии привода колеса и фрикционного торможения осуществляется при работе эжектора, который прокачивает охлаждающий воздух через дисковый тормоз. При подаче управляющего сигнала на управляющий клапан 79 он открывается и сжатый воздух из воздушного коллектора 7 шасси подается в патрубок 76 и по нему в сопло эжектора 77. Положение дисков тормоза при этом показано на фиг.11 и соответствует максимальным осевым зазорам между дисками-статорами 85 и дисками-роторами 87. Эжектор 77 создает разрежение, в результате которого воздух из полости тормоза между первым диском-статором 85 и теплозащитным экраном 93 через систему патрубков 94 по секторным воздуховодам 95 поступает в воздушный коллектор 96 системы охлаждения тормоза. Из воздушного коллектора 96 по патрубку 78 воздух поступает на вход в эжектор 77 и из него выбрасывается в атмосферу. В результате тормозные диски продуваются атмосферным воздухом, который в полетных условиях может иметь очень низкую температуру. При неработающих основных двигателях охлаждение тормозов самолета может осуществляться на стоянке за счет работы ВЭУ.

Пример 6. Параметры осевой турбины колеса.

Для тормоза самолета Ил-96Т/М можно принять: наружный диаметр тормозных дисков - 464 мм, внутренний диаметр - 305 мм (С.С.Коконин и др.), высота лопатки верхнего яруса - 10 мм, высота лопатки нижнего яруса - 10 мм, толщина кольца между лопатками - 5 мм. Мощность сил трения между диском-статором и диском-ротором можно представить как:

где Ff - сила трения между дисками, U(r) - окружная скорость диска-ротора на радиусе r, а r1 и r2 внутренний и внешний радиусы дисков. Так же расчитывается и потеря мощности трения, вызванная отсутствием трения на кольце, занимаемом лопатками турбины. Относительное уменьшение мощности фрикционного тормоза можно оценить в 35%. Примем, что степень понижения давления в турбине колеса равна 7. Для получения допустимой температуры за турбиной, равной 120°С, температура воздуха перед турбиной колеса при кпд турбины 0.6 должна быть равна 528.3 К (~255°С). При подготовке воздуха для турбин шасси по схеме фиг.2 с помощью турбокомпрессора, на вход которого подается воздух из вентиляторного контура, это означает необходимость охлаждения воздуха перед турбиной турбокомпрессора на 175°С. При этом располагаемый теплоперепад в турбине равен 137.3 кДж/кг.

Для указанных размеров и параметров мощность турбины верхнего контура при умеренных осевых скоростях потока за турбиной (300 м/с) можно оценить примерно в 550 кВт, что составляет 37% от фрикционной мощности тормоза, т.е. суммарная мощность тормоза фактически не изменится. Если же в дисках тормоза сделать одноярусную лопатку высотой 25 мм, то уже можно будет получить мощность турбины около 1400 кВт, а суммарная мощность торможения (с учетом падения фрикционной мощности) будет примерно равна 2356 кВт. Эта больше исходной мощности на 60%. Расход воздуха на турбиной составит около 10.05 кг/с. При этом из второго контура двигателя отбирается на три колеса шасси расход 17.0 кг/с, а с учетом отбора на охлаждение воздуха перед турбиной турбокомпрессора - 30.58 кг/с. что составляет примерно 1.35% от расхода в вентиляторном контуре. Из отбора высокого давления на турбину турбокомпрессора отбирается 13.58 кг/с, что увеличивает расход этого отбора на ~30%.

Расчеты показывают, что в осевой многоступенчатой турбине можно получить большую мощность, чем в радиальной одноступенчатой турбине, или радиальной турбине со ступенями скорости.