Результат интеллектуальной деятельности: СМЕСЬ СМАЗОЧНОГО МАСЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение относится к смеси смазочного базового масла, содержащей (а) базовое масло, произведенное из минеральной нефти и имеющее содержание насыщенных соединений больше чем 90 масс.%, содержание серы меньше чем 0,03 масс.% и индекс вязкости (ИВ) между 80 и 150, и (b) компонент парафинового базового масла, произведенный в синтезе Фишера-Тропша и имеющий кинематическую вязкость при 100°С от 7 до 30 сСт (от 7 до 30 мм2/с). Кроме того, изобретение относится к способу получения таких смесей.

Уровень техники

В ряде областей применения существует возрастающий спрос на смазочные базовые масла с высокой вязкостью. Однако максимально достижимая вязкость для любых базовых масел из группы II и групп III определяется происхождением и составом используемого сырья - нефтяного дистиллята или парафинового гача. Это обусловлено тем фактом, что в процессе получения масел не происходит наращивание молекулярной массы, и поэтому максимальная молекулярная масса и, таким образом, связанная с ней вязкость не может быть выше, чем вязкость высокомолекулярных соединений, уже присутствующих в сырье. Более того, в ходе стадий гидроочистки или гидрогенизационной обработки молекулярная масса полученных продуктов постоянно снижается из-за реакций крекинга, а также упрощается структура соединений. В результате Заявители установили, что чрезвычайно трудно приготовить базовое масло API группы II из сырья, произведенного из минеральной нефти, с кинематической вязкостью при 100°С выше 12 сСт, поскольку жесткие условия гидрогенизационной обработки для достижения желательного содержания насыщенных соединений по меньшей мере 90 масс.% означают, что максимальная вязкость, которая может быть получена, ограничена из-за процесса крекинга и молекулярной массы сырья. Кроме того, было установлено, что эти ограничения еще более выражены в случае базовых масел API группы, где была достигнута максимальная кинематическая вязкость при 100°С не больше, чем 9 сСт, на основе сырья, произведенного из минеральной нефти. Однако при менее жестких условиях гидрогенизационной обработки полученное базовое масло не соответствует техническим требованиям, а также обладает пониженной стабильностью к окислению и ухудшаются другие виды стабильности.

Смесь, содержащая дистиллятное базовое масло и имеющая содержание насыщенных соединений больше чем 90 масс.% и компонент остаточного парафинового базового масла, произведенного в синтезе Фишера-Тропша, раскрыта в патенте США А-7053254. Заявители обнаружили, что хотя могут быть получены смеси минеральных базовых масел с повышенной кинематической вязкостью путем добавления изомеризованных остаточных продуктов синтеза Фишера-Тропша, как описано в патенте США А-7053254, количество остаточных продуктов синтеза Фишера-Тропша, которое может быть добавлено без ухудшения гомогенности смеси, является ограниченным, что проявляется по повышению точки помутнения. В результате, желательный диапазон кинематической вязкости при 100°С не может быть достигнут для смесей, которые были бы прозрачными и светлыми при температуре окружающей среды в течение длительного периода времени. В качестве альтернативы, до смесей согласно настоящему изобретению, необходимо было использовать достаточно дорогие и трудно получаемые высоковязкие поли-альфа-олефиновые (ПАО) флюиды с целью достижения подходящей высокой вязкости, и большое количество дорогостоящих и потенциально нестабильных при сдвиге модификаторов вязкости для того, чтобы получить смазывающие флюиды, обладающие желательным уровнем вязкости в сочетании с достаточно высокой точкой помутнения.

Таким образом, целью настоящего изобретения является разработка легко доступных композиций смазочного базового масла, в которых сочетается высокий индекс вязкости и высокое содержание насыщенных соединений с низкой температурой потери текучести, низкой температурой помутнения и высокой кинематической вязкостью без использования стадии жесткой гидроочистки/гидрокрекинга минерального компонента. Дополнительная цель настоящего изобретения заключается в разработке способа получения таких смесей.

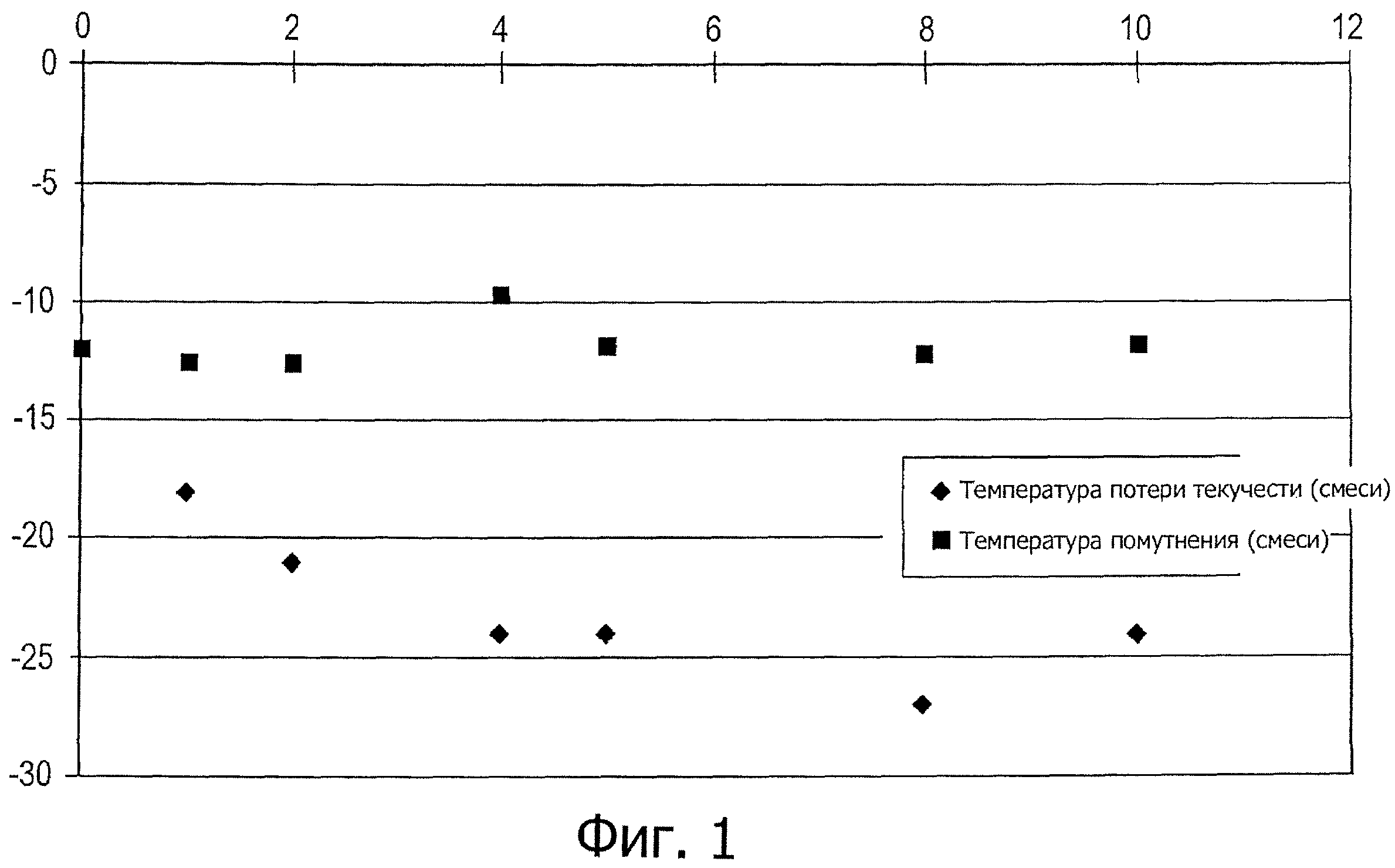

Эти цели были достигнуты для следующей ниже композиции. Смесь смазочного базового масла, которая содержит (а) базовое масло, произведенное из минеральной нефти и имеющее содержание насыщенных соединений больше чем 90 масс.%, содержание серы меньше чем 0,03 масс.% и индекс вязкости между 80 и 150, и (b) компонент парафинового базового масла, имеющий вязкость при 100°С от 7 до 30 сСт, причем компонент (b) представляет собой изомеризованный остаточный продукт, полученный в синтезе Фишера-Тропша и имеющий отношение процентной доли вторичных метиленовых атомов углерода, которые удалены на четыре или более атомов углерода от концевой группы, и ответвление к процентной доле изопропильных атомов углерода, найденное с использованием метода 13С-ЯМР, меньше 8,2. На фигуре 1 показаны значения температуры помутнения ряда смесей базовых масел группы II минерального происхождения (а) с 1-10 масс.% компонентов остаточного парафинового базового масла, произведенного в синтезе Фишера-Тропша, (b). Кроме того, показаны температуры потери текучести. На оси абсцисс показаны масс.% полученного в процессе «Газ-в-жидкость» (ГВЖ) сверхтяжелого базового масла (СТБМ) в смеси с базовым маслом группы II с вязкостью 12 сСт. На оси ординат приведена температура (°С). Все смеси были прозрачными и светлыми по определению, так как все температуры помутнения были отрицательными.

Что касается компонента (а), смазочные базовые масла, которые используются, например, для составления рецептуры моторных смазок и индустриальных масел, обычно получают из подходящего минерального нефтяного сырья с использованием разнообразных процессов переработки, которые обычно направлены на получение смазочного базового масла с заданным набором характеристик, например, вязкостью, стойкостью к окислению и сохранением текучести в широком диапазоне температур (что характеризуется индексом вязкости). Традиционное получение смазочного базового масла проводят следующим образом. Минеральное нефтяное сырье разделяют путем дистилляции при атмосферном давлении на ряд дистиллятных фракций и остаток, который называется широкой остаточной фракцией. Затем широкую остаточную фракцию разделяют путем дистилляции при пониженном давлении на ряд вакуумных дистиллятов и вакуумный остаток, известный как мазут вакуумной перегонки. Смазочные базовые масла получают из вакуумных дистиллятных фракций с использованием процессов очистки. С помощью этих процессов ароматические углеводороды и воск удаляются или химически превращаются в приемлемые молекулярные компоненты дистиллятного базового масла из вакуумных дистиллятных фракций. Асфальт из мазута вакуумной перегонки может быть удален с помощью известных процессов деасфальтизации. Полученные таким образом при деасфальтизации масла ароматические углеводороды и воск могут быть в последующем удалены для того, чтобы получить остаточное смазочное базовое масло, известное как высоковязкое цилиндровое масло. Воск, полученный в ходе очистки различных фракций смазочного базового масла, называется "парафиновый гач". Смазочные базовые масла обычно получают из соответствующих вакуумных дистиллятных фракций и/или из деасфальтизированного масла с использованием подходящих процессов очистки, включая процессы повышения качества с помощью катализаторов и растворителей и процессы депарафинизации и каталитической гидроочистки.

Смазочные базовые масла, произведенные из минеральной сырой нефти, также называются базовыми маслами API групп I, II или III, которые определены в публикации API 1509: Система сертификации и лицензирования моторных масел, "Приложение E-API. Правила заменяемости базовых масел для моторных масел легковых и дизельных автомобилей». В статье Oil & Gas Journal, Sept.1, 1997, стр.63-70, описаны различные пути получения базовых масел API группы II. Все возможные пути могут включать, по меньшей мере, одну стадию экстракции растворителем или гидрирования ароматических и других ненасыщенных соединений для того, чтобы получить базовое масло, имеющее желательное содержание насыщенных соединений. Обычно такая стадия гидрирования может быть осуществлена путем контактирования сырья с водородом в присутствии гидрирующего катализатора, типично нанесенного металла VIII группы, пример которого описан в патенте США А-5935416.

Хотя таким образом можно получить базовые масла API группы II, базовые масла API группы III, то есть масла, имеющие индекс вязкости, по меньшей мере, 120 более трудно получить непосредственно с помощью таких процессов. Вместо этого такие масла целесообразно получать путем гидроочистки парафинового гача, полученного в процессе переработки, например, как описано в патенте ЕР-А-178710. В качестве альтернативы, смазочные базовые масла API группы III могут быть получены непосредственно из сырья с высоким содержанием воска, произведенного из сырых парафинистых нефтей, с использованием процесса, который включает контактирование углеводородного сырья, полученного из сырой парафинистой нефти, с катализатором гидроизомеризации в условиях гидроизомеризации с последующим выделением смазочного базового масла, имеющего высокий индекс вязкости. Такой процесс описан, например, в документе ЕР-А-0400742. В обоих случаях максимально достижимая кинематическая вязкость таких базовых масел определяется максимальным числом атомов углерода, которое выражается как среднечисловая молекулярная масса и распределение молекулярной массы сырья. В смесях базового масла согласно изобретению компонент (а) базового масла минерального происхождения предпочтительно присутствует в количестве от 40 масс.% до 98 масс.%, в расчете на суммарную массу масляной смеси, более предпочтительно от 50 до 97 масс.%, более предпочтительно от 60 до 96 масс.%, более предпочтительно от 70 до 95 масс.%, более предпочтительно от 80 до 94 масс.%, и более предпочтительно от 90 до 93 масс.%. Остаток представляет собой компонент (b) парафинистого базового масла. Предпочтительно компонент (а) смеси базового масла имеет кинематическую вязкость при 100°С больше чем 12,0 сСт, более предпочтительно больше чем 15,0 сСт, еще более предпочтительно свыше 20,0 сСт, и индекс вязкости больше чем 95, более предпочтительно больше чем 100. Предпочтительно индекс вязкости компонента (а) составляет между 100 и 110, однако может быть уменьшен благодаря высокому вкладу ИВ компонента (b). Смесь базового масла согласно изобретению предпочтительно имеет температуру помутнения ниже 0°С.

Предпочтительно в смеси базового масла согласно изобретению компонент (а) представляет собой базовые масла API группы II и/или API группы III, которые определены в публикации API 1509.

Парафиновый компонент (b) тяжелого базового масла, произведенный в синтезе Фишера-Тропша, согласно изобретению представляет собой композицию тяжелых углеводородов, содержащую, по меньшей мере, 95 масс.% молекул парафинов. Предпочтительно тяжелый компонент (b) базового масла согласно изобретению получают из воска синтеза Фишера-Тропша, причем он содержит больше чем 98 масс.% насыщенных, парафиновых углеводородов. Предпочтительно, по меньшей мере, 85 масс.%, более предпочтительно, по меньшей мере, 90 масс.%, еще более предпочтительно, по меньшей мере, 95 масс.%, и наиболее предпочтительно, по меньшей мере, 98 масс.% этих молекул парафиновых углеводородов представляют собой изопарафины. Предпочтительно, по меньшей мере, 85 масс.% насыщенных, парафиновых углеводородов являются нециклическими углеводородами. Нафтеновые соединения (парафиновые циклические углеводороды) предпочтительно присутствуют в количестве не больше, чем 15 масс.%, более предпочтительно меньше, чем 10 масс.%.

Произведенный в синтез Фишера-Тропша парафиновый компонент (b) базового масла содержит молекулы углеводородов, имеющие последовательные числа атомов углерода; таким образом, компонент содержит практически непрерывный последовательный ряд изопарафинов, то есть изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода. Эти последовательные числа атомов углерода представляют собой последовательность углеводородных продуктов синтеза Фишера-Тропша, из которых получают сырьевой воск, который подвергают изомеризации с образованием компонента (b).

Кроме того, компонент (b) является жидкостью при 100°С и в условиях окружающей среды, то есть, при 25°С и одной атмосфере (101 кПа) абсолютного давления.

Обычно композиция тяжелых углеводородов представляет собой жидкость в условиях температуры и давления при эксплуатации и типично, но не всегда, при условиях окружающей среды 24°С и давлении одна атмосфера (101 кПа).

Кинематическая вязкость при 100°С (КВ 100) компонента (b), которую измеряют по стандарту ASTM D-445, составляет, по меньшей мере, 7 сСт (7 мм2/с). Предпочтительно кинематическая вязкость композиций тяжелых углеводородов согласно изобретению при 100°С (КВ 100) составляет, по меньшей мере 10 сСт, более предпочтительно, по меньшей мере 13 сСт, еще более предпочтительно, по меньшей мере 15 сСт, и еще более предпочтительно, по меньшей мере 17 сСт, еще более предпочтительно, по меньшей мере 20 сСт, и наиболее предпочтительно, по меньшей мере 25 сСт. Кинематическая вязкость, описанная в настоящем изобретении, определяется по стандарту ASTM D-445.

Распределение температур кипения образцов, выкипающих в диапазоне выше 535°С, измеряют по стандарту ASTM D-6352, в то время как для низкокипящих материалов распределение температур кипения измеряют по стандарту ASTM D-2887.

Приведенные здесь значения начальной и конечной температуры кипения являются номинальными и относятся к точкам отсечки 5% и 95% продукта (температуры кипения), которые получены с использованием метода газохроматографической имитационной дистилляции (ГХД), описанного выше.

Предпочтительно компонент (b) имеет температуру начала кипения, по меньшей мере 400°С. Более предпочтительно, температура начала кипения составляет, по меньшей мере 450°С, еще более предпочтительно по меньшей мере 480°С, более предпочтительно больше чем 500°С, еще более предпочтительно больше чем 540°С.

Поскольку углеводороды, традиционно произведенные из нефти, и углеводороды, полученные в синтезе Фишера-Тропша, содержат смесь углеводородов с различной молекулярной массой, имеющих широкий диапазон кипения, в настоящем изобретении будут использованы точки выкипания 10 масс.% и 90 масс.% в соответствующих диапазонах кипения. Точка выкипания 10 масс.% означает температуру, при которой 10 масс.% углеводородов, присутствующих в данной фракции, будут испаряться при атмосферном давлении и, таким образом, могут быть выделены. Аналогично, точка выкипания 90 масс.% означает температуру, при которой 90 масс.% присутствующих углеводородов, будут испаряться при атмосферном давлении. При ссылке на распределение диапазона кипения, в настоящем изобретении имеется в виду диапазон выкипания между точками отбора 10 масс.% и 90 масс.%.

Компонент (b) согласно изобретению предпочтительно содержит молекулы, имеющие последовательное число атомов углерода, и предпочтительно, по меньшей мере, 95 масс.% молекул углеводородов С30+. Более предпочтительно, компонент (b) содержит, по меньшей мере, 75 масс.% молекул углеводородов С35+.

Термин "температура помутнения" относится к температуре, при которой в образце начинает развиваться помутнение, которое определяется по ASTM D-5773. Компонент (b) обычно имеет температуру помутнения между -60°С и +49°С.

В смеси базового масла согласно изобретению предпочтительно компонент (b) имеет температуру потери текучести ниже -28°С. Более того, в смеси базового масла согласно изобретению предпочтительно компонент (b) не обладает измеряемым эффектом снижения температуры потери текучести, так что температура потери текучести смеси базового масла является промежуточной между такой температурой для компонентов (а) и (b), и не ниже, чем для любого из компонентов (а) и (b). Предпочтительно компонент (b) имеет температуру помутнения между 30°С и -55°С, более предпочтительно между 10°С и -50°С. Было установлено, что в зависимости от сырья и условий депарафинизации, некоторые тяжелые компоненты (b) базового масла, произведенные в синтезе Фишера-Тропша, могут иметь температуру помутнения выше температуры окружающей среды, хотя другие характеристики не оказывают отрицательного влияния.

Термин "температура потери текучести" относится к температуре, при которой будет начинаться течение образца базового масла в тщательно контролируемых условиях. Температура потери текучести, о которой идет речь в настоящем изобретении, определяется по стандарту ASTM D 97-93. Молекулярную массу определяют по ASTM D-2503. Индекс вязкости (ИВ) определяют с использованием стандарта ASTM D-2270. Согласно изобретению, компонент (b) предпочтительно имеет индекс вязкости между 120 и 170, более предпочтительно от 135 до 165, еще более предпочтительно от 150 до 160.

Предпочтительно компонент (b) не содержит или будет содержать очень мало соединений, содержащих серу и азот. Это типично для продукта, произведенного в синтезе Фишера-Тропша, в котором используется синтез-газ, почти не содержащий примесей. Предпочтительно компонент (b) содержит серу, азот и металлы в виде соединений с углеводородами и присутствует в количестве меньше, чем 50 вес. ч/млн, более предпочтительно меньше, чем 20 вес. ч/млн, еще более предпочтительно меньше, чем 10 вес. ч/млн. Наиболее предпочтительно этот компонент будет иметь содержание серы и азота обычно ниже пределов их обнаружения, которые в настоящее время составляют 5 ч/млн для серы и 1 ч/млн для азота, когда для определения используются рентгеновский или Antek Nitrogen методы анализа. Однако сера может попадать в продукт за счет использования сульфидированных катализаторов гидрокрекинга/гидродепарафинизации и/или сульфидированных катализаторов депарафинизации.

Кроме того, было установлено, что, по-видимому, существует корреляция между кинематической вязкостью, температурой потери текучести и эффектом понижения температуры потери текучести, который может иметь изомеризованный остаточный продукт, полученный в синтезе Фишера-Тропша. При заданном составе сырья и диапазоне кипения (который определяется по нижней точке отсечки из дистиллятного базового масла и фракций газойля после депарафинизации) для кубового продукта, температура потери текучести и получаемая вязкость связаны с жесткостью депарафинизационной обработки. Было найдено, что эффект снижения температуры потери текучести был значительным для изомеризованного остаточного продукта, полученного в синтезе Фишера-Тропша, имеющего температуру потери текучести выше -28°С, среднюю молекулярную массу приблизительно между 600 и 1100 и среднюю степень разветвления молекул приблизительно между 6,5 и 10 алкильных разветвлений на 100 атомов углерода, как указано в патенте США А-7053254. В настоящем изобретении парафиновый компонент (b) базового масла, произведенный в синтезе Фишера-Тропша, предпочтительно выделяют в виде остаточной фракции из углеводородов, полученных в ходе синтеза Фишера-Тропша и последующих стадий гидрокрекинга и депарафинизации.

Более предпочтительно эта фракция представляет собой остаток дистилляции, содержащий наиболее высокомолекулярные соединения, которые еще присутствуют в продукте стадии гидроизомеризации. Точка отбора 10 масс.% указанной кипящей фракции предпочтительно превышает 370°С, более предпочтительно она выше 400°С и наиболее предпочтительно выше 500°С для определенных вариантов осуществления настоящего изобретения.

Кроме того, эта фракция имеет среднюю степень разветвления молекул выше 10 алкильных разветвлений на 100 атомов углерода, как указано в соответствии со способом, раскрытым в патенте США А-7053254.

Парафиновый компонент (b) базового масла, произведенный в синтезе Фишера-Тропша, согласно изобретению может быть дополнительно охарактеризован по содержанию различных углеродных фрагментов. Более конкретно, парафиновый компонент (b) базового масла, произведенный в синтезе Фишера-Тропша может быть охарактеризован по процентной доле эпсилон-метиленовых атомов углерода, то есть, по процентной доле вторичных метиленовых атомов углерода, которые удалены на четыре или более атомов углерода от концевой группы, и ответвление (дополнительно называемой как СН2>4) по сравнению с процентной долей изопропильных атомов углерода.

Было установлено, что изомеризованный кубовый продукт синтеза Фишера-Тропша, который раскрыт в патенте США А-7053254, отличается от парафиновых компонентов базового масла, произведенных в синтезе Фишера-Тропша, согласно настоящему изобретению, которые обычно получают при повышенной жесткости депарафинизации, в том, что последние соединения имеют отношение процентной доли эпсилон-метиленовых атомов углерода к атомам углерода в изопропильных разветвлениях равное 8,2 или выше, которое измеряют для всего базового масла синтеза Фишера-Тропша. В частности было найдено, что продукт синтеза Фишера-Тропша, который раскрыт в патенте США А-7053254, с умеренной степенью изомеризации не подходит для добавления в количестве больше чем 1,5-2 масс.% из-за невозможности получения прозрачной и светлой смеси.

Было установлено, что измеряемый эффект снижения температуры потери текучести за счет смешивания с базовым компонентом, который раскрыт в патенте США А-7053254, достигается только в случае, если в компоненте (b) отношение процентной доли эпсилон-метиленовых атомов углерода к атомам углерода в изопропильных разветвлениях равен 8,2 или больше. Поэтому компонент (b) базового масла, произведенный в синтезе Фишера-Тропша, согласно настоящему изобретению имеет температуру потери текучести ниже -28°С. Такой компонент (b) будет давать только незначительный эффект снижения температуры потери текучести или не будет давать эффекта, таким образом, температура потери текучести смесей базового масла, содержащих компоненты (а) и (b), будет промежуточной между температурой потери текучести этих компонентов.

Характеристики разветвления, а также углеродный состав компонентов смешения базового масла, произведенного в синтезе Фишера-Тропша, могут быть удобно определены путем анализа образца масла с использованием методов 13С-ЯМР, осмометрии давления паров (ОДП) и масс-спектрометрического анализа с полевой ионизацией (МСПИ) следующим образом.

Среднюю молекулярную массу определяют с помощью осмометрии давления паров (ОДП). Затем образцы характеризуют на молекулярном уровне с использованием спектроскопии ядерного магнитного резонанса (ЯМР). Содержание "Z" и среднее число атомов углерода определяют методом МСПИ.

В традиционной спектроскопии ЯМР существует проблема перекрывания сигналов из-за наличия большого числа изомеров в составе базового масла. Для преодоления проблемы перекрывания сигналов используются анализы ядерного магнитного резонанса с выбранным изотопом углерода-13 с пониженной мультиплетностью (13С-ЯМР). В частности, для получения количественного CHn субспектра используется метод синхронизированного спинового эха (СИСПЭ). Количественные данные, полученные методом СИСПЭ, имеют более высокую точность, чем данные, полученные методом неискаженного усиления под действием поляризационного перехода (НИУПП, который был использован, например, в способе, раскрытом в патенте США А-7053254).

На основе данных СИСПЭ и средней молекулярной массы, полученной методом осмометрии давления паров (ОДП) можно рассчитать среднее число разветвлений и алифатических колец. Кроме того, на основе данных СИСПЭ можно получить распределение длины боковых цепей и положений метальных групп вдоль прямой цепи.

Количественный анализ множественности атомов углерода обычно проводится полностью при комнатной температуре. Однако это применимо только к материалам, которые являются жидкими в таких условиях. Этот метод применяется к любым материалам базовых масел синтетического (например, из синтеза Фишера-Тропша) или минерального происхождения, которые являются мутными или воскообразными твердыми веществами при комнатной температуре, и, следовательно, не может быть проведен обычным способом. Методология измерений ЯМР была следующей: в качестве растворителя для проведения количественного анализа множественности атомов углерода используют дейтерированный хлороформ (CDCl3), ограничивая максимальную температуру измерений на уровне 50°С по практическим соображениям. Образец базового масла нагревают в термостате до 50°С, пока он не станет прозрачным и жидким гомогенным продуктом. Затем часть образца переносят в ЯМР. Предпочтительно температуру ампулы ЯМР и любого приспособления, используемого при переносе образца, поддерживают на этом уровне. Затем добавляют указанный выше растворитель, и ампулу встряхивают для того, чтобы растворить образец, с необязательным использованием повторного нагрева образца. С целью предотвращения затвердевания любых материалов с высокой температурой плавления в образце, поддерживают температуру прибора ЯМР равной 50°С в ходе получения данных. Образец помещают в прибор ЯМР минимум на 5 минут, что требуется для достижения температурного равновесия. После этого прибор должен быть повторно отрегулирован и перенастроен, так как оба этих измерения могут значительно изменяться при повышенной температуре, и теперь можно регистрировать данные ЯМР.

Субспектр СН3 может быть получен с использованием импульсной последовательности СИСПЭ, полученной путем добавления спектра ССЭ (стандартного спинового эха) к 1/J СИСПЭ (синхронизированного спинового эха). Полученный спектр содержит только пики первичного (CH3) и третичного атома углерода (СН). Затем определяют резонанс различных углеродных разветвлений в конкретных положениях и их длину с использованием табличных данных и корректировкой на конце цепи. Затем интегрируют субспектр с целью получения количественных значений для различных сигналов CH3 следующим образом.

1) CH3 - углерод

а. Химический сдвиг равен 25 м.д. (с использованием стандарта - ТМС).

b. Сдвиги 19 и 21 м.д. можно идентифицировать как метальные разветвления следующего общего типа (смотрите формулу I):

с. Четкие интенсивные сигналы в области 22-24 м.д. могут быть однозначно идентифицированы как изопропильные концевые группы следующей общей структуры (смотрите формулу 2).

В этом случае один из метальных атомов углерода классифицируется как окончание главной цепи, а другой является разветвлением. Следовательно, при расчете содержания метальных разветвлений учитывается половина интенсивности этих сигналов.

d. Кроме того, считается, что несколько слабых сигналов в области от 15 до 19 м.д. принадлежат изопропильной группе с дополнительным разветвлением в положении-3.

е. Наиболее вероятно, что наблюдаемые в спектре некоторые слабые сигналы в области от 8 до 8,5 м.д. относятся к 3,3-диметилзамещенным структурам (формула 3):

В этом случае наблюдаемый сигнал относится к концевой группе CH3, однако имеются два соответствующих метильных разветвления. Поэтому величина интеграла этих сигналов удвоена (сигналы для двух метальных разветвлений не рассчитываются независимо).

Таким образом, суммарная оценка содержания метальных разветвлений основана на следующем расчете (сокращение "Int" означает "интеграл", формула 4):

Σ(метильных интегралов)=Int (от 19 до 20 м.д. + ½Int (от 22 до 25 м.д.) + Int (от 15 до 19 м.д.)+2·Int (от 7,0 до 9 м.д.)

2) Расчет содержания этильных разветвлений основан на двух четких относительно интенсивных сигналах, которые наблюдаются при 11,5 и при 10,9 ч/млн, в предположении незначительного содержания изопентильных концевых групп, основанного на данных оценки для других пиков. Следовательно, расчет содержания этильных разветвлений основан только на интеграле сигналов от 10 до 11,2 м.д.

3) Суммарное теоретическое содержание концевых групп CH3 рассчитывают на основе содержания "Z" и среднего числа атомов углерода, которое определяется методом МСПИ. Затем определяют содержание С3+ разветвлений путем вычитания из теоретического содержания концевых CH3 групп известного содержания концевых CH3 групп, то есть, половину значения для изопропильных групп, 3-метилзамещенных групп и для 3,3-диметилзамещенных структур, таким образом, получают величину для сигналов в области 14 м.д., которая относится к группам CH3 заканчивающим цепочку, причем разность дает значение для С3+ разветвлений:

Σ(интегралов С3 + разветвлений)=Int (от 14 до 15 м.д.)-((теоретическое содержание концевых CH3)-Int (от 11,2 до 11,8 м.д.)-½Int (от 22 до 25 м.д.)-Int (от 7 до 9 м.д.)).

Кроме того, настоящее изобретение относится к способу получения смеси смазывающего базового масла, который включает в себя смешивание:

(a) базового масла, произведенного из минеральной нефти, имеющего содержание насыщенных соединений больше чем 90 масс.%, содержание серы меньше чем 0,03 масс.% и индекс вязкости между 80 и 150, и

(b) компонента парафинового базового масла, имеющего вязкость при 100°С от 7 до 30 сСт (от 7 до 30 мм2/с), где компонент (b) представляет собой изомеризованный остаточный продукт, полученный в синтезе Фишера-Тропша и имеющий процентную долю вторичных метиленовых атомов углерода, которые удалены на четыре или более атомов углерода от концевой группы, и ответвление к процентной доле изопропильных атомов углерода, найденное с использованием метода 13С-ЯМР, меньше 8,2.

Предпочтительно настоящее изобретение также относится к способу получения смазочного базового масла, имеющего содержание насыщенных соединений больше чем 90 масс.%, содержание серы меньше чем 0,03 масс.%, индекс вязкости между 80 и 150, который включает: (а) контактирование сырья, произведенного из минеральной нефти, как описано выше, с водородом в присутствии катализатора гидрирования, и (b) смешивание полученного продукта с компонентом (b), произведенным в синтезе Фишера-Тропша, в соответствии с любым из пунктов 1-7.

Более предпочтительно, указанный выше способ включает стадии:

(i) контактирование произведенного из минеральной нефти предшественника продукта - смазочного базового масла, имеющего содержание насыщенных соединений ниже 90 масс.% и содержание серы между 300 вес. ч/млн и 2 масс.%, с подходящим сульфидированным катализатором гидроочистки в присутствии водорода на первой стадии гидроочистки при температуре между 250 и 350°С; и

(ii) разделение потока, выходящего после стадии (i), на газообразную фракцию и жидкую фракцию, где жидкая фракция имеет содержание серы между 50 и 1000 вес. ч/млн и содержание азота меньше чем 50 вес. ч/млн;

(iii) контактирование жидкой фракции со стадии (ii) с катализатором, содержащим компонент благородного металла, нанесенный на аморфный тугоплавкий оксидный носитель в присутствии водорода на второй стадии гидроочистки;

(iv) выделение смазочного базового масла, имеющего специфические свойства, и

(v) смешивание базового масла, полученного на стадии (iv), с парафиновым компонентом (b) базового масла.

Предпочтительно катализатор гидроочистки на стадии (i) содержит, по меньшей мере, один металлический компонент из групп VIB и металл, который выбирают из группы, состоящей из железа, никеля и кобальта и тугоплавкого оксидного носителя. Еще более предпочтительно, катализатор стадии (i) представляет собой катализатор - никель/молибден на оксиде алюминия, имеющий содержание никеля 1-5 масс.% в виде оксида и содержание молибдена между 10 и 30 масс.% в виде оксида. И в этом случае более предпочтительно, катализатор стадии (ш) содержит платину и палладий и аморфный алюмосиликатный носитель, в котором суммарное количество платины и палладия составляет между 0,2 и 5 масс.%.

Предпочтительно продукт смазочного базового масла получают с помощью экстракции растворителем нефтяной фракции, выкипающей в диапазоне смазочного масла, с последующей депарафинизацией под действием растворителя и/или каталитической депарафинизацией. Предпочтительно продукт смазочного базового масла представляет собой базовое масло API группы I, а продукт, полученный на стадии (d), представляет собой базовое масло API группы II или группы III. Предпочтительно парафиновый компонент (b) базового масла является тяжелой остаточной фракцией после дистилляции воска, произведенного в синтезе Фишера-Тропша, или парафинового рафинатного сырья, полученного путем:

(a) гидрокрекинга/гидроизомеризации сырья, произведенного в синтезе Фишера-Тропша, в котором, по меньшей мере, 20 масс.% соединений в сырье, произведенном в синтезе Фишера-Тропша, имеет, по меньшей мере, 30 атомов углерода;

(b) разделения продукта стадии (а) на одну или несколько дистиллятных фракций и остаточную тяжелую фракцию, содержащую, по меньшей мере, 10 масс.% соединений, кипящих выше 540°С;

(c) остаточную фракцию подвергают каталитической обработке на стадии снижения температуры потери текучести; и

(d) выделения из потока, выходящего после стадии (с), в виде остаточной тяжелой фракции парафинового компонента базового масла, произведенного в синтезе Фишера-Тропша.

Более предпочтительно парафиновый компонент (b) базового масла представляет собой тяжелую остаточную фракцию после дистилляции воска, произведенного в синтезе Фишера-Тропша, или парафинового рафинатного сырья, полученного путем:

а) гидрокрекинга/гидроизомеризации сырья, произведенного в синтезе Фишера-Тропша, в котором, весовое отношение соединений, имеющих, по меньшей мере, 60 или больше атомов углерода, и соединений, имеющих, по меньшей мере, 30 атомов углерода в сырье, произведенном в синтезе Фишера-Тропша, составляет, по меньшей мере, 0,2 и в котором, по меньшей мере, 30 масс.% соединений в сырье, произведенном в синтезе Фишера-Тропша, имеет, по меньшей мере, 30 атомов углерода;

(b) разделения продукта стадии (а) на одну или несколько дистиллятных фракций низкокипящих фракций, широкую фракцию предшественника базового масла, и тяжелую фракцию, так, что точка выкипания 90 масс.% фракции предшественника базового масла находится между 350 и 550°С;

(c) осуществляют обработку полученной на стадии (b) широкой фракции предшественника базового масла на стадии снижения температуры потери текучести; и

(d) выделяют тяжелую остаточную фракцию путем дистилляции продукта стадии (с).

Кроме изомеризации и фракционирования, фракции продукта, произведенного в синтезе Фишера-Тропша, могут подвергаться различным другим обработкам, таким как гидрокрекинг, гидроочистка и завершающая гидроочистка.

Сырьем на стадии (а) является продукт, произведенный в синтезе Фишера-Тропша. Температура начала кипения продукта синтеза Фишера-Тропша может быть находиться на уровне до 400°С, но предпочтительно она ниже 200°С. Предпочтительно любые соединения, имеющие 4 или меньше атомов углерода и любые соединения, имеющие температуру кипения в таком диапазоне, выделяют из продукта синтеза Фишера-Тропша до использования продукта синтеза на указанной стадии гидроизомеризации. Пример подходящего синтеза Фишера-Тропша описан в документах WO-A-9934917 и AU-A-698391. В указанных процессах получают продукт синтеза Фишера-Тропша, который описан выше.

Продукт синтез Фишера-Тропша будет содержать мало соединений, содержащих серу и азот, или вообще не содержит эти соединения. Это характерно для продукта, произведенного в синтезе Фишера-Тропша, в котором применяется синтез-газ, почти не содержащий примесей. Обычно содержание серы и азота составляет меньше, чем пределы обнаружения, которые в настоящее время составляют 5 ч/млн, для серы и 1 ч/млн, для азота. Продукт синтез Фишера-Тропша может быть получен с использованием хорошо известных процессов, например, так называемого процесса Sasol, процесса получения среднего дистиллята фирмы Shell или процесса "AGC-21" фирмы ExxonMobil. Эти и другие процессы, например, описаны более подробно в документах ЕР-А-776959, ЕР-А-668342, US-A-4943672, US-A-5059299, WO-A-9934917 и WO-A-9920720. Обычно процесс будет включать синтез Фишера-Тропша и стадию гидроизомеризации, которая описана в этих публикациях. Синтез Фишера-Тропша может быть осуществлен с использованием синтез-газа, полученного из углеводородного материала любого вида, такого как уголь, природный газ, биологический материал, такой как древесина или сено.

Продукт синтеза Фишера-Тропша, полученный непосредственно в синтезе Фишера-Тропша, содержит парафиновую фракцию, которая обычно является твердой при комнатной температуре.

Воск, используемый в качестве сырья в способе согласно изобретению, получают с помощью хорошо известного способа получения углеводородов - синтеза Фишера-Тропша. В общем, такой синтез углеводородов Фишера-Тропша включает получение углеводородов из смеси монооксида углерода и водорода при повышенных температуре и давлении в присутствии соответствующего катализатора. Обычно катализатор синтеза Фишера-Тропша обладает селективностью при получении молекул парафинов, главным образом парафинов с прямой цепочкой, и поэтому продукт синтеза Фишера-Тропша обычно представляет собой смесь большого множества молекул парафинов. Те углеводороды, которые являются газообразными или жидкими при комнатной температуре, выделяют отдельно, например, в виде топливного газа (С5-), сырья для растворителей и сырья для получения моющих средств (вплоть до С17). Более тяжелые парафины (C18+) выделяют в виде одной или нескольких фракций воска, которые обычно называют воск (воски) или синтетический воск (воски). В рамках настоящего изобретения в качестве сырья используются только те воски синтеза Фишера-Тропша, который соответствуют указанным выше требованиям в отношении их диапазона кипения и точки застывания. Предпочтительными видами сырья являются те воски синтеза Фишера-Тропша, которые имеют точку застывания в диапазоне от 55 до 150°С, более предпочтительно от 60 до 120°С и/или такой диапазон выкипания, что разность точек отбора 90 и 10% (Т90-Т10) находится в диапазоне от 50 до 130°С. Воски синтеза Фишера-Тропша, плавящиеся ниже 100°С, обычно имеют кинематическую вязкость при 100°С (КВ 100), по меньшей мере, 3 сСт (3 мм2/с), предпочтительно между 3 и 12 сСт, более предпочтительно между 4 и 10 сСт. Те воски синтеза Фишера-Тропша, которые плавятся выше 100°С, обычно имеют кинематическую вязкость при температуре Т, которая на 10-20°С выше, чем их температура плавления, в диапазоне от 8 до 15 сСт, предпочтительно от 9 до 14 сСт.

В случае, когда сырье для стадии (а) имеет точку выкипания 10 масс.% выше 500°С, содержание воска обычно будет больше, чем 50 масс.%. Предпочтительно сырьем для стадии гидроизомеризации является продукт синтеза Фишера-Тропша, в котором имеется, по меньшей мере, 30 масс.%, предпочтительно, по меньшей мере, 50 масс.%, и более предпочтительно, по меньшей мере, 55 масс.% соединений, имеющих, по меньшей мере, 30 атомов углерода. Кроме того, весовое отношение соединений, имеющих от более чем 30 до, по меньшей мере, 60 или более атомов углерода, к соединениям, имеющим, по меньшей мере, от 30 атомов углерода до менее чем 60 атомов углерода, в продукте синтеза Фишера-Тропша составляет, по меньшей мере 0,2, предпочтительно, по меньшей мере 0,4 и более предпочтительно, по меньшей мере 0,55.

Предпочтительно продукт синтеза Фишера-Тропша содержит фракцию С20+, имеющую значение коэффициента альфа (фактор роста цепи по распределению Андерсона-Шульфа-Флори), по меньшей мере 0,925, предпочтительно, по меньшей мере 0,935, более предпочтительно, по меньшей мере 0,945, еще более предпочтительно, по меньшей мере 0,955. Предпочтительно сырьевой воск синтеза Фишера-Тропша для стадии (а) имеет весовое отношение соединений, имеющих, по меньшей мере, 60 или более атомов углерода, и соединений, имеющих, по меньшей мере, 30 атомов углерода в сырье, произведенном в синтезе Фишера-Тропша, составляет, по меньшей мере 0,2, более предпочтительно, по меньшей мере 0,4.

Предпочтительно процесс гидрокрекинга/гидроизомеризации при гидроизомеризации осуществляют в присутствии водорода и катализатора, причем катализатор может быть выбран из тех, которые известны специалистам в этой области техники, как подходящие для этого процесса. Катализаторы, применяемые в процессе гидроизомеризации, обычно содержат кислотную функциональность и гидрогенизационно-дегидрирующую функциональность. Предпочтительно кислотную функциональность несут тугоплавкие металлоксидные носители. Подходящие материалы носителей включают диоксид кремния, алюмосиликат, оксид алюминия, диоксид циркония, диоксид титана и их смеси. Предпочтительными материалами носителя для введения в катализатор, используемый в способе настоящего изобретения, являются диоксид кремния, оксид алюминия и алюмосиликат.Особенно предпочтительный катализатор содержит платину, нанесенную на алюмосиликатный носитель. Предпочтительно катализатор не содержит соединения галогенов, например, таких как фтор, поскольку при применении таких катализаторов требуются специальные условия эксплуатации, и возникают проблемы охраны окружающей среды. Примеры подходящих процессов гидрокрекинга/гидроизомеризации и соответствующих катализаторов описаны в документах WO-A-0014179, ЕР-А-532118, ЕР-А-666894 и более ранние относятся к ЕР-А-776959.

Предпочтительно функциональность гидрирования - дегидрирования несут металлы VIII группы, например, кобальт, никель, палладий и платина и более предпочтительно платина. В случае платины и палладия катализатор может содержать активный компонент гидрирования - дегидрирования в количестве от 0,005 до 5 частей по весу, предпочтительно от 0,02 до 2 частей по весу, на 100 частей по весу материала носителя. В случае использования никеля могут присутствовать повышенное содержание металла, причем никель необязательно используется в сочетании с медью. Особенно предпочтительный катализатор для использования на стадии гидроконверсии содержит платину в количестве в диапазоне от 0,05 до 2 частей по весу, более предпочтительно от 0,1 до 1 части по весу, на 100 частей по весу материала носителя. Кроме того, катализатор может содержать связующий материал для усиления прочности катализатора. Связующий материал может быть некислотным. Примерами являются глины и другие связующие материалы, которые известны специалистам в этой области техники. В процессе гидроизомеризации сырье контактирует с водородом в присутствии катализатора при повышенных температуре и давлении. Температура обычно находится в диапазоне от 175 до 380°С, предпочтительно выше, чем 250°С и более предпочтительно от 300 до 370°С. Типично давление находится в диапазоне от 10 до 250 бар и предпочтительно между 20 и 80 бар. Газообразный водород может подаваться с объемной скоростью от 100 до 10000 норм. л/(л·ч), предпочтительно от 500 до 5000 норм. л/(л·ч). Углеводородное сырье может подаваться с весовой скоростью на объем катализатора от 0,1 до 5 кг/(л·ч), предпочтительно выше, чем 0,5 кг/(л·ч) и более предпочтительно меньше чем 2 кг/(л·ч). Отношение водорода к углеводородному сырью может изменяться от 100 до 5000 норм. л/кг и предпочтительно от 250 до 2500 норм. л/кг.

Степень превращения в процессе гидроизомеризации, которая определяется как весовая процентная доля сырья, кипящая выше 370°С, которая превращается за один проход во фракцию, кипящую ниже 370°С, составляет, по меньшей мере 20 масс.%, предпочтительно, по меньшей мере 25 масс.%, но предпочтительно не больше, чем 80 масс.%, более предпочтительно не больше, чем 70 масс.%. Термин сырье, используемый выше в определении, представляет собой сумму углеводородного сырья, поданного в процесс гидроизомеризации, таким образом, также включает в себя любой необязательный рецикл на стадию (а).

Продукт, полученный в процессе гидроизомеризации, предпочтительно содержит, по меньшей мере, 50 масс.% изопарафинов, более предпочтительно, по меньшей мере 60 масс.%, еще более предпочтительно, по меньшей мере 70 масс.% изопарафинов, а остальное приходится на н-парафиновые и нафтеновые соединения.

На стадии (b) продукт стадии (а) разделяется на одну или несколько дистиллятных фракций и тяжелую остаточную фракцию, содержащую, по меньшей мере 10 масс.% соединений, кипящих выше 540°С.

Это удобно осуществляется с помощью одного или нескольких дистилляционных разделений потока, выходящего со стадии гидроизомеризации для того, чтобы получить, по меньшей мере, одну топливную фракцию среднего дистиллята и остаточную фракцию, которая может быть использована на стадии (с).

Предпочтительно поток, выходящий со стадии (а), сначала подвергают атмосферной дистилляции. Полученный при такой дистилляции поток, в некоторых предпочтительных вариантах осуществления, может быть подвергнут дополнительной дистилляции, осуществляемой в условиях минимального вакуума, чтобы получить фракцию, имеющую повышенное значение точки отбора 10 масс.% продукта.

Точка отбора 10 масс.% остатка предпочтительно может изменяться между 350 и 550°С. В этом остаточном продукте атмосферной перегонки или остатке предпочтительно, по меньшей мере, 95 масс.% кипят выше 370°С. Эта фракция может быть использована непосредственно на стадии (с) или может быть подвергнута дополнительной вакуумной дистилляции, которую проводят под давлением между 0,001 и 0,1 бар (абс.). Сырье для стадии (с) предпочтительно получают в виде кубового продукта такой вакуумной дистилляции. На стадии (с), тяжелую остаточную фракцию, полученную на стадии (b), подвергают каталитической обработке на стадии снижения температуры потери текучести. Стадия (с) может быть осуществлена с использованием любого процесса гидроконверсии, который способен снизить содержание воска ниже 50 масс.% от исходного содержания воска. Предпочтительно содержание воска в промежуточном продукте составляет ниже 35 масс.% и более предпочтительно между 5 и 35 масс.%, и еще более предпочтительно между 10 и 35 масс.%. Предпочтительно продукт, полученный на стадии (с), имеет точку застывания ниже 80°С. Предпочтительно больше, чем 50 масс.% и более предпочтительно больше, чем 70 масс.% промежуточного продукта выкипают выше точки отбора 10 масс.% парафинового сырья, использованного на стадии (а). Термин содержание воска, используемый в описании, измеряют в соответствии со следующей методикой. Определяемую нефтяную фракцию (1 вес. часть) разбавляют 4 частями смеси (50/50 по объему) метилэтилкетона и толуола, которую последовательно охлаждают до -20°С в холодильнике. Затем смесь фильтруют при -20°С. Воск тщательно промывают холодным растворителем, удаляют с фильтра, сушат и взвешивают. Если сделана ссылка на содержание масла, то значение (в масс.%) означает 100% минус содержание воска в масс.%.

Возможным способом является процесс гидроизомеризации, описанный выше для стадии (а). Обнаружено, что содержание воска может быть снижено до желаемого уровня с использованием такого катализатора. За счет варьирования условий жесткости процесса который описан выше, специалист в этой области техники может легко определить необходимые условия эксплуатации для того, чтобы добиться желаемой степени превращения воска. Однако для оптимизации выхода масла особенно предпочтительной является температура между 300 и 330°С и весовая скорость подачи между 0,1 и 5, более предпочтительно между 0,1 и 3 кг масла на литр катализатора в час (кг/(л·ч)).

Более предпочтительным классом катализаторов, которые могут быть использованы на стадии (с), является класс катализаторов депарафинизации. При использовании таких катализаторов используемые условия процесса должен быть такими, чтобы сохранить содержание воска в масле. В отличие от типичных каталитических процессов депарафинизации, где целью является снижение содержания воска почти до нуля. При использовании катализатора депарафинизации, содержащего молекулярное сито, можно добиться результата, что более тяжелые молекулы остаются в депарафинизированном масле. Таким образом, может быть получено более вязкое базовое масло.

Катализатор депарафинизации, который может быть использован на стадии (с), целесообразно содержит молекулярное сито, причем необязательно в сочетании с металлом, выполняющим функцию гидрирования, такой как металл VIII группы. Молекулярные сита, и более целесообразно молекулярные сита, имеющие диаметр пор между 0,35 и 0,8 нм, продемонстрировали хорошую каталитическую активность при снижении содержания воска в парафиновом сырье. Подходящими цеолитами являются морденит, бета, ZSM-5, ZSM-12, ZSM-22, ZSM-23, SSZ-32, ZSM-35 и ZSM-48 или комбинация указанных цеолитов, из которых наиболее предпочтительны цеолиты класса ZSM-12 и ZSM-48. Другой предпочтительной группой молекулярных сит являются силикаалюмофосфатные (SAPO) материалы, из которых наиболее предпочтительным является SAPO-11, например, как описано в патенте США А-4859311. Цеолит ZSM-5 необязательно может быть использован в форме HZSM-5, в отсутствие любого металла VIII группы. Другие молекулярные сита предпочтительно используются в сочетании с добавленным металлом VIII группы. Подходящими металлами VIII группы являются никель, кобальт, платина и палладий. Примерами возможных комбинаций являются Pt/ZSM-35, Ni/ZSM-5, Pt/ZSM-23, Pd/ZSM-23, Pt/ZSM-48 и Pt/SAPO-11 или послойное размещение Pt/цеолит бета и Pt/ZSM-23, Pt/цеолит бета и Pt/ZSM-48 или Pt/цеолит бета и Pt/ZSM-22. Дополнительные подробности и примеры подходящих молекулярных сит и условий депарафинизации описаны, например, в документах WO-A-9718278, US-A-4343692, US-A-5053373, US-A-5252527, US-A-20040065581, US-A-4574043 и EP-A-1029029. Другим предпочтительным классом молекулярных сит являются те, которые обладают относительно низкой селективностью изомеризации и высокой селективностью превращения воска, наподобие цеолита ZSM-5 и ферриерита (ZSM-35).

Целесообразно, чтобы катализатор депарафинизации также содержал связующий материал. Этим связующим может быть вещество синтетического или природного происхождения (неорганическое), например, глина, диоксид кремния и/или оксиды металлов. Например, глины природного происхождения представляют собой глины семейства монтмориллонита и каолина. Предпочтительно связующий материал представляет собой пористое связующее, например, тугоплавкие оксиды, примерами которых являются: оксид алюминия, алюмосиликат, диоксид кремния-оксид магния, диоксид кремния-диоксид циркония, диоксид кремния-диоксид тория, диоксид кремния-оксид бериллия, диоксид кремния-диоксид титана, а также тройные композиции, например, диоксид кремния-оксид алюминия-диоксид тория, диоксид кремния-оксид алюминия-диоксид циркония, диоксид кремния-оксид алюминия-оксид магния и диоксид кремния-оксид магния-диоксид циркония. Более предпочтительно применяется связующий оксидный тугоплавкий материал с низкой кислотностью, который практически не содержит оксида алюминия. Примерами таких связующих материалов являются диоксид кремния, диоксид циркония, диоксид титана, диоксид германия, оксид бора и смеси из двух или более таких материалов, примеры которых приведены выше. Наиболее предпочтительным связующим является диоксид кремния.

Предпочтительный класс катализаторов депарафинизации содержит промежуточные кристаллиты цеолита, которые описаны выше, и связующий оксидный тугоплавкий материал с низкой кислотностью, практически не содержащий оксида алюминия, который описан выше, причем поверхность кристаллитов алюмосиликатного цеолита модифицирована за счет проведения деалюминирующей обработки поверхности цеолита. Предпочтительно деалюминирующая обработка заключается в контактировании экструдата связующего и цеолита с водным раствором фторсиликатной соли, как описано, например, в патенте США А-5157191 или в WO-A-0029511. Примерами подходящих катализаторов депарафинизации, которые описаны выше, являются связанный с диоксидом кремния и деалюминированный Pt/ZSM-5, связанный с диоксидом кремния и деалюминированный Pt/ZSM-35, которые описаны, например, в документах WO-A-0029511 и ЕР-В-832171.

При использовании катализатора депарафинизации, условия стадии (с) обычно включают температуру эксплуатации в диапазоне от 200 до 500°С, целесообразно от 250 до 400°С. Предпочтительная температура находится между 300 и 330°С. Давление водорода находится в диапазоне от 10 до 200 бар, предпочтительно от 40 до 70 бар, весовая скорость подачи сырья (ВСПС) - в диапазоне от 0,1 до 10 кг масла на литр катализатора в час (кг/(л·ч)), целесообразно от 0,1 до 5 кг/(л·ч), более подходяще от 0,1 до 3 кг/(л·ч) и отношение водорода к маслу - в диапазоне от 100 до 2000 литров водорода на литр масла.

Было установлено, что когда жесткость депарафинизации превышает приблизительно 30% за проход на стадии (с), выход и температура потери текучести снижаются экспоненциально до тех пор, пока не будет достигнуто следующее плато при температуре потери текучести в диапазоне от -50 до -60°С. Кроме того, было найдено, что изомеризованный остаточный продукт, полученный в синтезе Фишера-Тропша, имеет температуур потери текучести ниже -28°С, что указывает на гораздо меньший эффект снижения температуры потери текучести, или на отсутствие эффекта снижения температуры потери текучести.

Однако в то же время было установлено, что могут быть добавлены повышенные количества изомеризованного остаточного продукта, полученного в синтезе Фишера-Тропша, с такой пониженной температурой потери текучести к минеральному компоненту (а) базового масла с целью достижения высокой вязкости без увеличения температуры помутнения при температуре окружающей среды или выше нее.

На стадии (d) продукт стадии (с) обычно подают в вакуумную колонну, где выделяются различные фракции дистиллятного базового масла. Эти фракции дистиллятного базового масла могут быть использованы для получения смесей смазочного базового масла, или они могут быть подвергнуты крекингу с образованием низкокипящих продуктов, таких как дизельное топливо или нафта. Остаточный продукт, отобранный из вакуумной колонны, содержит смесь высококипящих углеводородов, и используется для получения компонента (b) настоящего изобретения.

Кроме того, продукт, полученный на стадии (с), также может быть подвергнут дополнительной обработке, такой как депарафинизация растворителем. Продукт, полученный в способе согласно изобретению, может быть дополнительно очищен, например, в процессе обработки глиной или путем контактирования с активированным углем, как описано, например, в патенте США А-4795546 и ЕР-А-712922, с целью улучшения стабильности. Кроме того, установлено, что уровень насыщения, температура потери текучести и индекс вязкости (ИВ) базовых масел групп II и III может быть ослаблен при использовании смесей согласно изобретению, поскольку добавление компонента (b), благодаря высокому уровню насыщения, может быть достигнута весьма низкая температура потери текучести и высокий ИВ, чтобы получить заданные значения кинематической вязкости при 100°С (КВ 100), температуры потери текучести и ИВ. Соответственно может быть снижена жесткость крекинга минеральной нефти, что приводит к улучшению выхода продуктов из сырья - минеральной нефти. Следовательно, настоящее изобретение также относится к способу получения смазочного базового масла, имеющего содержание насыщенных соединений больше чем 90 масс.%, содержание серы меньше чем 0,03 масс.%, индекс вязкости между 80-150, который включает (а) контактирование сырья, произведенного из минеральной нефти, как указано выше, с водородом в присутствии катализатора гидрирования, и (b) смешивание полученного продукта с компонентом (b), произведенным в синтезе Фишера-Тропша, как изложено выше.

Кроме того, могут быть получены рецептуры на основе масел API группы II с малым количеством присадок, и поэтому с низкой степенью загущения, например, такие как односортные моторные масла SAE 40 или 50, путем смешивания согласно изобретению. Другой способ получения затруднителен, так как требуется, чтобы кинематическая вязкость масел SAE была, по меньшей мере, 12,5 мм2/с (сСт) или соответственно 16,3 мм2/с (сСт) при 100°С.

Продукт, полученный в способе согласно изобретению, может быть дополнительно очищен, например, в процессе обработки глиной или путем контактирования с активированным углем, как описано, например, в патенте США А-4795546 и ЕР-А-712922, с целью улучшения стабильности базового масла.

Теперь изобретение будет проиллюстрировано следующими не ограничивающими примерами.

Примеры

Получение катализатора депарафинизации

Кристаллиты цеолита типа MTW были получены, как описано в работе "Verified synthesis of zeolitic materials", опубликованной в журнале Micropores и mesopores materials, том 22 (1998), страницы 644-645, с использованием бромистого тетраэтиламмония в качестве матрицы. Размер частиц ZSM-12, оцененный визуально с использованием сканирующей электронной микроскопии (СЭМ), находится между 1 и 10 мкм. Средний размер кристаллитов, найденный с использованием методики уширения линий рентгеновской дифракции, составляет 0,05 мкм. Полученные таким образом кристаллиты подвергают экструзии со связующим - диоксидом кремния (10 масс.% цеолита, 90 масс.% связующего - диоксида кремния). Экструдат сушат при 120°С, и выливают на него раствор (NH4)2SiF6 (45 мл 0,019 N раствора на 1 грамм кристаллитов цеолита). Затем смесь нагревают при 100°С и интенсивном орошении в течение 17 частиц с осторожным перемешиванием выше частиц экструдата. После фильтрации экструдат промывают дважды деионизированной водой, сушат 2 часа при 120°С и затем прокаливают 2 часа при 480°С.

Полученные таким образом частицы экструдата пропитывают водным раствором тетрамингидроксида платины с последующей сушкой (2 часа при 120°С) и прокаливают (2 часа при 300°С). Катализатор активируют путем восстановления платины в токе водорода (100 л/час) при температуре 350°С в течение 2 ч. Полученный катализатор содержит 0,35 масс.% Pt, нанесенной на деалюминированный, связанный с диоксидом кремния цеолит MTW.

Пример 1. Получение компонента (b), произведенного в синтезе Фишера-Тропша

Произведенный в синтезе Фишера-Тропша воск, который был подвергнут обработке в процессе гидрокрекинга/гидроизомеризации, и дополнительно содержал, по меньшей мере, 80 масс.% изопарафинов, и имел указанные в таблице 1 характеристики, перегоняют, получая фракцию предшественника легкого базового масла, выкипающую в основном между 390 и 520°С и остаточную тяжелую фракцию, кипящую выше 520°С.

|

Фракцию предшественника остаточного базового масла контактируют с указанным выше катализатором депарафинизации. Депарафинизацию проводят в условиях: давление водорода 40 бар, ВСПС=1 кг/(л.ч), температура 340°С и подача газообразного водорода 700 норм. л/кг сырья. Депарафинизированное масло разделяют путем дистилляции на компонент легкого базового масла и компонент тяжелого базового масла, имеющий характеристики, указанные в таблице 2.

|

Пример 2

Произведенное из минеральной нефти высоковязкое цилиндровое масло API группы I, имеющее индекс вязкости 95 и кинематическую вязкость при 100°С 32 сСт, смешивают с рядом компонентов базового масла, произведенных в синтезе Фишера-Тропша согласно изобретению (А, В и С), а также с рядом компонентов, не соответствующих изобретению (сравнительные А и В), которые были получены на менее жесткой стадии депарафинизации.

Предел, при котором смесь еще имеет отрицательную температуру помутнения и поэтому является прозрачной и светлой, определяется путем составления нескольких смесей с различной концентрацией. Предел, до которого можно добавлять компонент, произведенный в синтезе Фишера-Тропша, чтобы получить прозрачную и светлую смесь после нескольких суток выдерживания при температуре окружающей среды, указан как прозрачный и светлый предел. Предел для кубовых продуктов, произведенных в синтезе Фишера-Тропша и не соответствующих настоящему изобретению, то есть, имеющих отношение масс.% атомов углерода в группах CH2>4 (для всех атомов С) к масс.% атомов углерода в изопропильных группах выше 8,2, был явно ниже, чем для компонентов, произведенных в синтезе Фишера-Тропша согласно изобретению.

|

Пример 3. Смеси с базовым маслом API группы II

Был приготовлен дополнительный ряд смесей с базовым маслом API группы II и компонентом базового масла, произведенным в синтезе Фишера-Тропша, согласно изобретению. Характеристики исходных компонентов приведены в таблице 4.

|

Были приготовлены смеси с нарастающим количеством базового масла и базового масла Группы II для того, чтобы определить, при каком соотношении этих компонентов температура помутнения станет положительной. Эти смеси были получены путем нагревания смеси двух компонентов приблизительно до 50°С при перемешивании до тех пор, пока смесь не станет прозрачной и светлой, с последующим ее охлаждением до комнатной температуры (25°С). Затем эти смеси выдерживают при комнатной температуре 24 час, 3 и 7 суток, и в течение этого периода контролируют внешний вид смесей (смотрите таблицу 5).

|

Приведенные выше результаты ясно демонстрируют, что согласно изобретению могут быть получены однородные смеси, содержащие большие количества компонента остаточного парафинового базового масла, произведенного в синтезе Фишера-Тропша. Аналогичные характеристики были обнаружены для смесей, содержащих базовые масла Группы III, произведенные из минеральной нефти, хотя предел добавки, при котором может быть получена отрицательная температура помутнения, ограничен приблизительно 5 масс.% компонентов синтеза Фишера-Тропша.