Результат интеллектуальной деятельности: КОМПОЗИЦИОННЫЙ НАНОПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ

Вид РИД

Изобретение

Изобретение относится к химической промышленности и может быть использовано для получения нанопорошков плазмохимическим методом.

Известен нанопорошок нитрида титана, полученный подачей порошка никелида титана с размером частиц не более 40 мкм в камеру испарителя-реактора, обработку в потоке азотной плазмы, последующее охлаждение в потоке азота и улавливание целевого продукта на поверхности фильтра (патент РФ №2434716, МПК B05D 5/12, 2011 год).

Однако при использовании известного порошка в качестве исходной шихты для получения твердых сплавов твердость целевого продукта будет обусловлена микротвердостью нитрида титана, которая составляет 20500 МПа, что в ряде случаев является недостаточным.

Таким образом, перед авторами стояла задача разработать состав композиционного нанопорошка, а также способ его получения, обеспечивающий при его использовании в качестве исходного для получения твердых сплавов более высокую твердость целевого продукта.

Поставленная задача решена в составе композиционного нанопорошка, включающего частицы, состоящие из ядра, содержащего нитрид титана, и оболочки, содержащей никель, в котором ядро состоит из слоев карбонитрида титана и нитрида титана, а оболочка состоит из слоя никеля при следующем соотношении слоев ядра и оболочки, масс.%: TiCXNy, где 0,28≤x≤0,70; 0,27≤y≤0,63; - 24÷66; TiN0,6 - 30÷67; Ni - 4÷9.

Поставленная задача также решена в способе получения композиционного нанопорошка, включающего подачу прекурсора, содержащего никелид титана, в камеру испарителя-реактора, обработку в потоке азотной плазмы, последующее охлаждение в потоке азота и улавливание целевого продукта на поверхности фильтра, в котором прекурсор дополнительно содержит карбид титан при следующем соотношении компонентов TiNi:TiC=25÷50:50÷75; а обработку ведут при скорости потока плазмы 60-100 м/сек и при скорости подачи прекурсора 100-140 г/час.

В настоящее время из патентной и научно-технической литературы не известен состав композиционного нанопорошка, частицы которого состоят из ядра, содержащего слои карбонитрида титана и нитрида титана, и оболочки, содержащей слой никеля, в определенном количественном соотношении слоев.

Экспериментальные исследования, проведенные авторами, позволили определить условия проведения технологического процесса, обеспечивающие получение нанопорошка, частицы которого являются многослойными. Предлагаемый композиционный нанопорошок состоит из ядра, содержащего тугоплавкие твердые соединения титана, выполняющие роль износостойкой основы, и оболочки, выполняющей роль пластичной матрицы, обеспечивающей прочность сцепления частиц между собой. Многослойность частиц порошка обусловливает увеличения количества межфазных границ, которые в последующем препятствуют распространению трещин и высоких остаточных напряжений в твердых сплавах, полученных на основе предлагаемого порошка. Последовательность чередования слоев обусловлена температурой плавления фазового состава каждого слоя, а также условиями переконденсации. В качестве затравки при формировании частицы образуется карбонитрид титана TiCxNy, где 0,28≤x≤0,70; 0,27≤y≤0,63 (tпл=3100-3000°C в зависимости от состава по x и у), микротвердсть которого равна 36000 МПа, затем нитрид титана (tпл=3000°C), затем никель (tпл=1450°C). При исследовании морфологического состава полученного порошка не наблюдается частиц никеля в виде капель и монокристальных частиц TiC, TiCN, TiN, TiNi правильной кубической формы, что подтверждает получение частиц сложных по составу с ядром, состоящим из чередующихся слоев карбонитридо-нитрида титана, и оболочкой, состоящей из никеля. Уменьшение содержания никелида титана в исходном прекурсоре менее заявленного в соотношении ведет к появлению в конечном продукте монокристаллов карбидной фазы. Увеличение содержания никелида титана в исходном прекурсоре более заявленного в соотношении ведет к появлению в конечном продукте металлического никеля в виде капель. Получение порошка наноразмера возможно только при соблюдении заявленных параметров ведения процесса. Так, при скорости потока плазмы менее 60 м/сек и при скорости подачи прекурсора менее 100 г/час наблюдается появление частиц более 100 нм, при скорости потока плазмы более 100 м/сек и при скорости подачи прекурсора более 140 г/час интерметаллид NiTi не успевает распадаться на Ni и Ti.

Предлагаемый состав композиционного нанопорошка может быть получен следующим образом. Смесь порошков интерметаллида NiTi и карбида титана TiC с частицами крупностью не более 40 мкм обрабатывают в потоке азотной плазмы, для чего помещают в дозатор поршневого типа и пневмопотоком подают в камеру реактора-испарителя установки, оборудованной плазмотроном. Порошок (со скоростью 100-140 г/час) вводят навстречу потоку плазмы, скорость которого составляет 60-100 м/с. Температура азотной плазмы в камере реактора-испарителя составляет 4000-6000°C. При обработке смеси порошков мощность составляет 25 кВт/час, расход плазмообразующего газа - 6,0 нм3/ч. В качестве плазмообразующего и одновременно реакционного газа используют азот технический марки ГОСТ 9293-74 (N2 - 99,95%; O2 - 0,05%). В качестве технологического газа используют баллонный аргон ТУ-6-21-12-79. Полученный продукт в потоке азота поступает и охлаждается в водоохлаждаемой закалочной камере, расположенной в нижней части реактора-испарителя, после чего улавливается на поверхности тканевого фильтра.

Фазовый состав полученного порошка исследовали методами рентгенофазового анализа (модернизированный в цифровой дифрактометр ДРОН-УМ1), включая количественный фазовый анализ (программа STOE WinXPOW). Форму и размеры частиц порошковой смеси определяли методами сканирующей микроскопии: растровой электронной микроскопии (РЭМ JSM6390LA фирмы JEOL) и сканирующей туннельной микроскопии (СТМ СММ-2000Т фирмы «Протон-МИЭТ»). Порошок взбалтывали в ацетоне с помощью ультразвука в ультразвуковой мойке (UM 0,5 фирмы Unitra). В образовавшуюся взвесь опускали токопроводящую подложку (ситалл с TiN покрытием) со средней квадратичной шероховатостью поверхности меньше десяти нанометров, на которую осаждались частицы исследуемого порошка.

Рентгенофазовый и количественный фазовый анализ порошка показал, что на тканевом фильтре улавливается гетерогенный по составу порошок, состоящий из частиц, имеющих последовательно чередующиеся слои TiCN-TiN-Ni при следующем соотношении слоев ядра и оболочки, вес.%: TiCXNy, где 0,28≤x≤0,70; 0,27≤y≤0,63; - 24÷66; TiN0,6 - 30÷67; Ni - 4÷9.

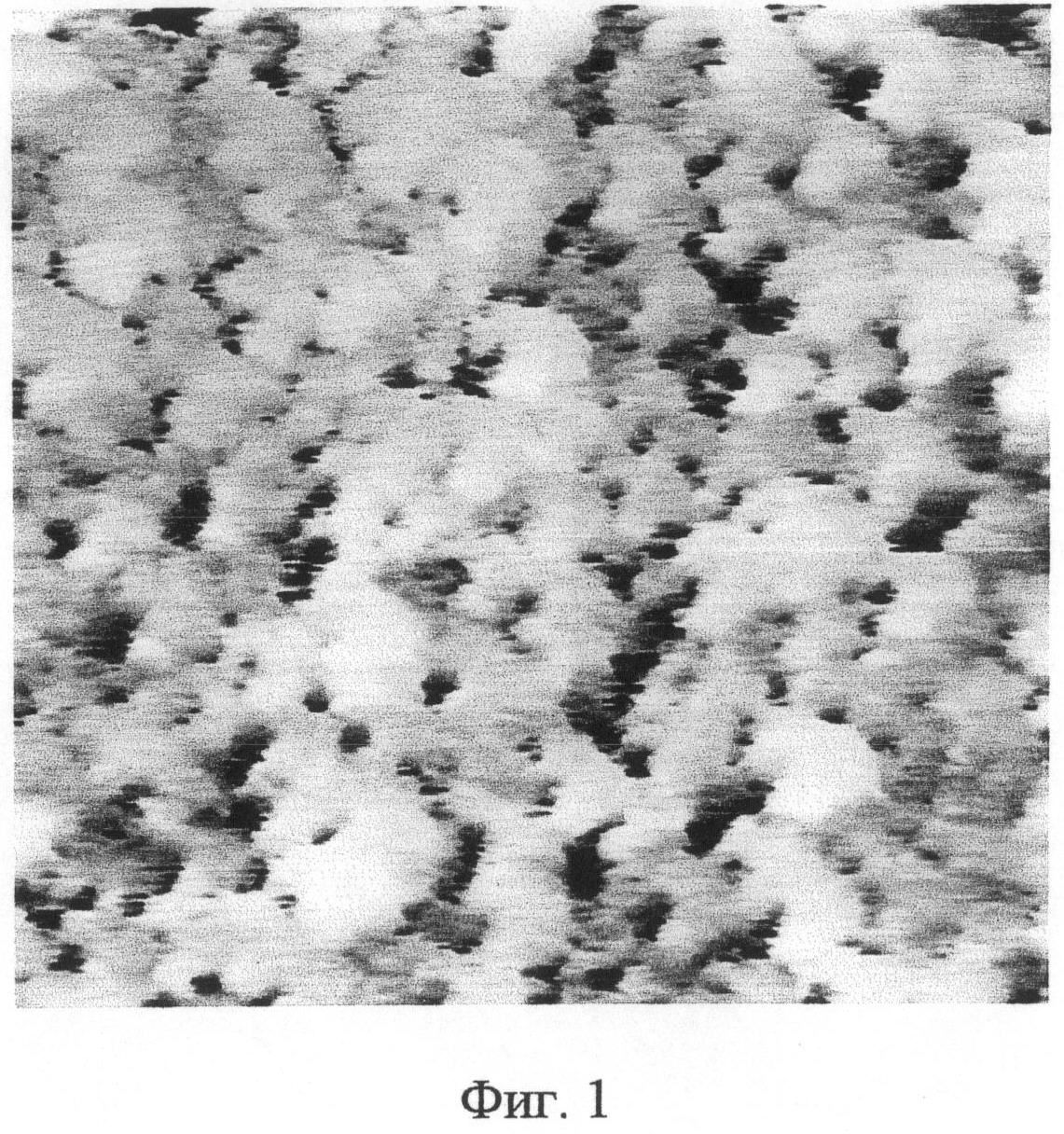

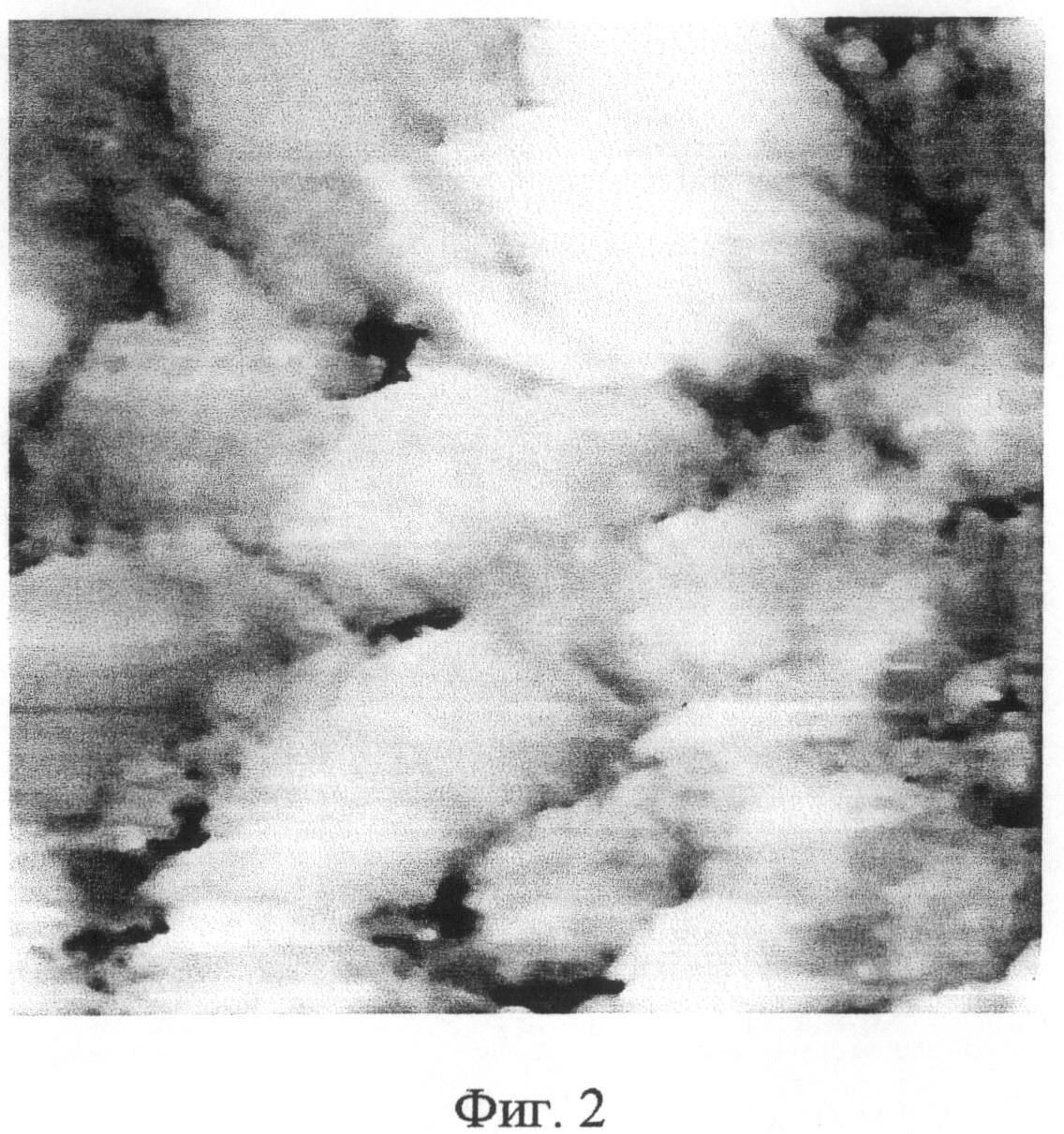

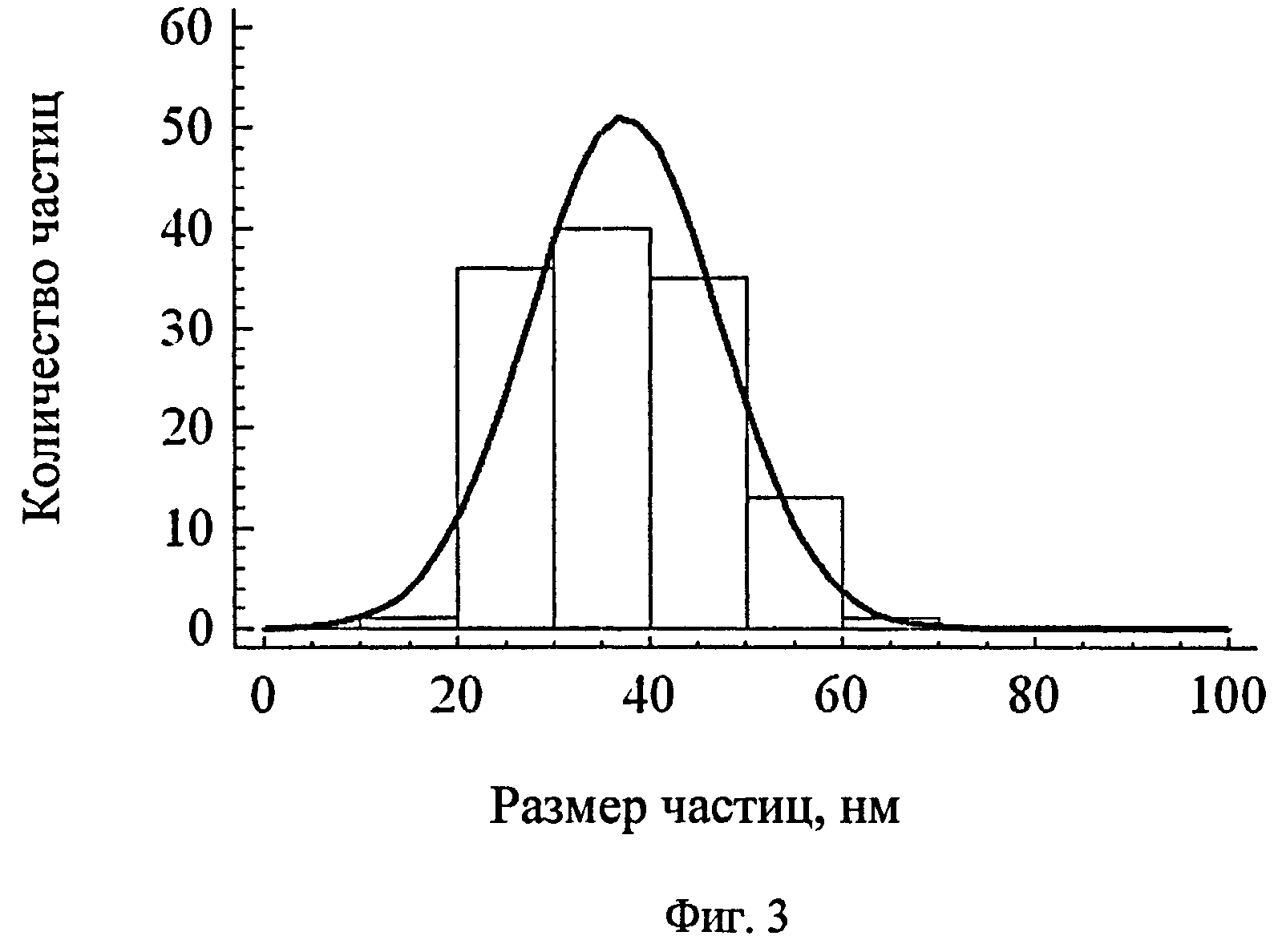

Для туннельного микроскопа так же, как и для РЭМ, порошковая смесь взбалтывалась в ацетоне при помощи ультразвука, но осаждалась на подложку после временной паузы, во время которой крупные частицы успевают осесть на дно бюкса, в котором производится взбалтывание. Таким образом, достигается нанесение более тонкого слоя мелких частиц. На фиг.1 и на фиг.2 представлено изображение, полученное с помощью сканирующего туннельного микроскопа, фрагмента осажденных на подложку из тканевого фильтра порошков. Изображение хорошо иллюстрирует, что частицы имеют округлую вытянутую форму. На фиг.3 изображен график распределения частиц нанопорошка по размерам, из которого следует, что средний размер частиц лежит в пределах 40 мкм.

Получение предлагаемого состава композиционного нанопорошка иллюстрируется следующими примерами.

Пример 1. Берут 25 г интерметаллида TiNi марки ПН55Т45 (Ti0,45Ni0,55), синтезированного в ОАО "Полема" (г.Тула), и 75 г карбида титана TiC (TiC0,92), полученного на ОАО "КЗТС" (г.Кировград). Из-за большой крупности частиц порошков их измельчают в шаровой мельнице до максимальной крупности частиц 40 нм. Смесь измельченных порошков помещают в дозатор поршневого типа и подают пневмотоком в камеру реактора-испарителя лабораторной установки ПО "Нитрон" (г.Саратов), оборудованной плазмотроном. Параметры установки: мощность плазмотрона - 25 кВт/час; используемый режим - 100-110 А, 200-220 В; суммарный расход газа (азот технический марки по ГОСТу 9293-74) в плазменном реакторе - 25-30 нм3/час, из этого объема плазмообразующий газ - 6 нм3/час, остальной - стабилизирующий и закалочный; технологический газ - баллонный аргон ТУ-6-21-12-79. Температура азотной плазмы в камере реактора-испарителя равна 4000-6000°C. Смесь исходных порошков со скоростью подачи 100 г/час вводят навстречу потоку плазмы, скорость которого составляет 60 м/с. Продукт испарения в потоке азотной плазмы охлаждают в водоохлаждаемой закалочной камере, расположенной в нижней части испарителя, и улавливают в циклопе вихревого типа и на поверхности тканевого фильтра.

По результатам рентгенофазового и количественного фазового анализов получен целевой продукт - гетерогенный порошок, состоящий из частиц, содержащих ядро и оболочку, состоящие слоев TiCN-TiN-Ni при следующем соотношении слоев ядра и оболочки, масс.%: TiCXNy, где 0,28≤x≤0,70; 0,27≤y≤0,63; - 66; TiN0,6 - 30; Ni - 4.

По данным сканирующей микроскопии частицы имеют округлую вытянутую форму со средним диаметром 40 нм.

Пример 2. Берут 50 г интерметаллида TiNi марки ПН55Т45 (Ti0,45Ni0,55), синтезированного в ОАО "Полема" (г.Тула), и 50 г карбида титана TiC (TiC0,92), полученного на ОАО "КЗТС" (г.Кировград). Из-за большой крупности частиц порошков их измельчают в шаровой мельнице до максимальной крупности частиц 40 мкм. Смесь измельченных порошков помещают в дозатор поршневого типа и подают пневмотоком в камеру реактора-испарителя лабораторной установки ПО "Нитрон" (г.Саратов), оборудованной плазмотроном. Параметры установки: мощность плазмотрона - 25 кВт/час; используемый режим - 100-110 А, 200-220 В; суммарный расход газа (азот технический марки по ГОСТу 9293-74) в плазменном реакторе - 25-30 нм3/час, из этого объема плазмообразующий газ - 6 нм3/час, остальной - стабилизирующий и закалочный; технологический газ - баллонный аргон ТУ-6-21-12-79. Температура азотной плазмы в камере реактора-испарителя равна 4000-6000°C. Смесь исходных порошков со скоростью подачи 140 г/час вводят навстречу потоку плазмы, скорость которого составляет 100 м/с. Продукт испарения в потоке азотной плазмы охлаждают в водоохлаждаемой закалочной камере, расположенной в нижней части испарителя, и улавливают в циклоне вихревого типа и на поверхности тканевого фильтра.

По результатам рентгенофазового и количественного фазового анализов получен целевой продукт - гетерогенный порошок, состоящий из частиц, содержащих ядро и оболочку, состоящие слоев TiCN-TiN-Ni при следующем соотношении слоев ядра и оболочки, масс.%: TiCXNy, где 0,28≤x≤0,70; 0,27≤y≤0,63; - 24; TiN0,6 - 67; Ni - 9.

По данным сканирующей микроскопии частицы имеют округлую вытянутую форму со средним диаметром 40 нм.

Таким образом, авторами предлагается состав композиционного нанопорошка и способ его получения, обеспечивающие получение порошка, частицы которого состоят из ядра, содержащего чередующиеся слои тугоплавких твердых соединений титана, и оболочки, содержащей пластичную фазу - никель. Предлагаемые порошки могут быть использованы в качестве исходного сырья в производстве твердых сплавов.