Результат интеллектуальной деятельности: СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРА ШЕРОХОВАТОСТИ НА ТОКАРНЫХ СТАНКАХ С ЧПУ ПРИ ПОЛУЧИСТОВОЙ И ЧИСТОВОЙ ОБРАБОТКЕ МЕТАЛЛА ТВЕРДОСПЛАВНЫМ ИНСТРУМЕНТОМ

Вид РИД

Изобретение

Изобретение относится к обработке металлов резанием на токарных станках с ЧПУ и может быть применено для определения параметра шероховатости Ra автоматизированным (программным) путем.

Известен способ определения шероховатости поверхности детали при обработке на металлорежущим станке с использованием сигнала акустической эмиссии. Шероховатость определяют по отношению площадей спектров зарегистрированного и определенного заранее эталонного сигнала акустической эмиссии (см. Патент РФ 2163182 С1 МПК В23В 25/06 от 20.02.2001 г.).

Недостатком способа является то, что он требует наличие новой эталонной детали при смене марки обрабатываемой стали или марки инструмента и нового тарировочного графика. Кроме того, способ не может быть использован на этапе проектирования (разработки) технологического процесса для определения задаваемого значения шероховатости.

Наиболее близким способом того же назначения к заявленному является способ определения параметра шероховатости Ra при обработке наружных цилиндрических поверхностей в условиях получистового и чистового точения, описанный в Справочнике технолога-машиностроителя. T.1 / под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова, - 5 изд., исправл. - М.: Машиностроение - 1, 2003, - 912 с. стр.172, таблица 15 и таблица 20 стр.179. Способ предусматривает определение параметра шероховатости Ra с учетом влияния скорости резания, подачи, переднего угла резца и коэффициента Ко, учитывающего условия обработки.

Недостатком этого способа является то, что он имеет ограниченное применение по маркам обрабатываемых сталей (ст.3; ст.20; ст.45; ст.70) и не учитывает влияние марки инструментального материала на высоту микронеровностей Ra, а такое влияние имеется (см. книгу Развитие науки о резании металлов, под ред. Зорева Н.Н. М.: Машиностроение, 1967. - 416 с. стр.295, рисунок 8.2). При смене марки инструментального материала изменяется его теплопроводность. Влияние теплопроводности контактируемых пар на шероховатость проявляется через передачу количества выделенного при резании тепла в инструмент и стальную заготовку, т.е. через коэффициент теплоусвоения, представляющий собой отношение теплофизических характеристик инструмента и стальной заготовки. Количество тепла, усвоенного объемом срезаемого металла, определяет долю хрупкого и вязкого разрушения в механизме стружкообразования и оказывает влияние на механизм образования микронеровностей и количественное значение параметра шероховатости Ra через температурную прочность металла.

Указанный недостаток приводит к тому, что рассчитанное значение параметра шероховатости Ra на стадии проектирования технологического процесса токарной обработки по наиболее близкому к заявленному способу не дает приемлимого совпадения с фактическим и это значение выходит за пределы допуска по классу шероховатости, что приводит или к браку по качеству обработанной поверхности или к недоиспользованию резерва повышения производительности (увеличения подачи). При существующем разбросе свойств (как между марочным составом так и внутри его) инструментального материала и обрабатываемых сталей определение параметра шероховатости Ra с ориентацией на среднее (справочное) значение этих свойств (коэффициент Ко) приводит к значительным ошибкам

Задача, на решение которой направлено изобретение состоит в повышении точности определения параметра шероховатости Ra при обработке углеродистых, конструкционных и низколегированных сталей за счет оперативного определения величины поправочного коэффициента Ко, учитывающего физико-механические (теплофизические) свойства каждой контактной пары.

Техническим результатом, который может быть получен при осуществлении изобретения, является повышение точности определения параметра шероховатости Ra программным (автоматизированным) путем на токарных станках с ЧПУ.

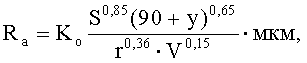

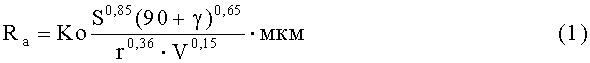

Указанный технический результат достигается тем, что в заявленном способе определения параметра шероховатости на токарных станках с ЧПУ при получистовой и чистовой обработке металла твердосплавным инструментом предварительно осуществляют кратковременный пробный проход резцом по детали, измеряют термоЭДС, по которой определяют поправочный коэффициент Ко на физико-механические свойства контактируемой пары резец-деталь, а величину параметра шероховатости Ra определяют с использованием измеренного значения термоЭДС по формуле (I):

где Ко=А+кЕ - поправочный коэффициент на физико-механические свойства контактной пары резец-деталь;

А - постоянная, равная 0,474, определенная из условий предварительной обработки (V=100 м/мин, S=0,1 мм/об и t=1 мм);

к - коэффициент, равный 0,11, определенный из условий предварительной обработки;

Е - термоЭДС, мВ;

S - подача, мм/об;

γ - передний угол резца;

r - радиус при вершине резца;

V - скорость резания, м/мин;

t - глубина резания, мм.

Впервые предложено для определения параметра шероховатости Ra при токарной обработке использовать не справочное значение поправочного коэффициента Ко, учитывающего среднестатистическое значение физико-механических свойств контактируемых пар резец-деталь, а оперативный сигнал термоЭДС, полученный в одинаковых условиях кратковременного пробного прохода резцом по стальной заготовке по всем сочетаниям контактных пар, среди группы углеродистых, конструкционных и низколегированных сталей при обработке их твердосплавным инструментом.

Использование в заявленном способе определения параметра шероховатости Ra термоЭДС пробного прохода контактной пары повышает точность его определения, т.к. удельная составляющая термоЭДС, входящая в общую формулу полного значения ЭДС пары зависит от физико-механических, химических и теплофизических свойств конкретной контактной пары. (см. книгу Г.И. Епифанова «Физика твердого тела», М: Высшая школа, 1977, стр.262-264).

В заявленном способе определения параметра шероховатости Ra коэффициент Ко определяется для каждой контактной пары уравнением Ко=А+кЕ, что исключает ошибки применения среднего справочного значения и обеспечивает повышение точности определения Ra.

Наличие указанных отличительных признаков обеспечивает повышение точности определения параметра Ra при работе токарных станков с ЧПУ и создает возможность производить это определение автоматизированным (программным) путем.

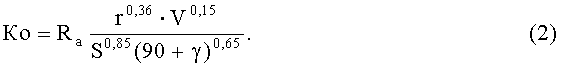

Способ осуществляется следующим образом. Перед началом обработки детали по разработанному технологическому процессу осуществляют кратковременный (4-5 с) пробный проход твердосплавными инструментами по выбранным сталям на строго одинаковых режимах резания (V=100 м/мин, S=0,1 мм/об, t=1 мм), измеряют и фиксируют величину термоЭДС в парах, а затем этими же инструментами производят обработку сталей на выбранных технологических режимах (V, S, t) и измеряют параметр шероховатости Ra. По его измеренным значениям обратным пересчетом определяют значения коэффициента Ко по формуле (2)

и строят зависимость Ко как функцию от величины термоЭДС пробного прохода Е, по которой определяют численное значение постоянной А и величину коэффициента к в уравнении прямой, связывающей зависимость Ко от термоЭДС пробного прохода, а величину параметра шероховатости Ra определяют с использованием измеренного значения термоЭДС по формуле (1)

где Ко=А+кЕ - поправочный коэффициент на физико-механические свойства контактной пары резец-деталь;

А - постоянная, равная 0,474, определенная из условий предварительной обработки (V=100 м/мин, S=0,1 мм/об и t=1 мм);

к - коэффициент, равный 0,11, определенный из условий предварительной обработки;

Е - термоЭДС, мВ;

S - подача, мм/об;

γ - передний угол резца;

r - радиус при вершине резца;

V - скорость резания, м/мин;

t - глубина резания, мм.

Была проведена экспериментальная проверка предлагаемого способа по точности определения параметра шероховатости Ra и сравнения точности «определения по прототипу при токарной обработке марок сталей ст.45; СТ.40Х; ШХ15 твердосплавными инструментами марок Т15К6, Т5К10, ТТ7К12, ТН 20 на режимах получистовой и чистовой обработки на токарном станке с ЧПУ 16К20Ф3. Результаты экспериментальной проверки приведены в таблицах 1-7. Резание проводилось резцами, оснащенными пятигранными сменными неперетачиваемыми пластиками (СНП).

Условия обработки: диапазон изменения глубины резания 0,5-1 мм, диапазон изменения подач S=0.11-0,34 мм/об, диапазон изменения скорости резания V=80-180 м/мин, радиус закругления резца r 1,2 мм, передний угол γ минус 4 градуса, главный угол в плане φ=75 градусов, вспомогательный φ1=15 градусов.

|

|

|

|

|

|

|

В таблице 1 представлены результаты расчета параметра шероховатости Ra при обработке стали 45 резцом Т15К6, из которой видно, что максимальная относительная погрешность определения параметра Ra по прототипу достигает 58-139%. Ошибка имеет отрицательный знак и не приводит к браку обработки (фактическое значение шероховатости меньше расчетного), но при этом не используется резерв увеличения подачи (производительности обработки). По предлагаемому способу погрешность определения лежит в пределах 2-35% и позволяет использовать резерв повышения производительности. В таблицах (2-7) приведены расчетные и измеренные значения параметра Ra при обработке сталей 45, 40Х и ШХ15 различными марками твердосплавных инструментов. Экперименты проводились с целью расширения диапазона применяемости предлагаемого способа по классу обрабатываемых сталей и учета влияния теплофизических свойств твердосплавного инструмента.

Результаты экспериментов показали, что предлагаемый способ определения Ra учитывает изменения физико-механических свойств контактной пары при смене марки твердосплавного инструмента или марки обрабатываемой стали или при одновременной смене того и другого одновременно. Максимальная относительная погрешность между расчетным значением Ra по предлагаемому способу и измеренным при обработке углеродистых, конструкционных и низколегированных сталей составляет 35%.

Таким образом, применение предлагаемого способа позволяет повысить точность определения параметра шероховатости Ra при токарной обработке и расширяет диапазон его использования по классу обрабатываемых сталей.

Данный способ не регламентирует номенклатуры марок применяемого твердосплавного инструмента и создает возможность определения на токарных станках с ЧПУ параметра шероховатости Ra автоматизированным (программным) путем, используя формулу (1) как основу для построения алгоритма автоматизированного определения.

Способ определения величины параметра шероховатости R на токарном станке с ЧПУ при получистовой и чистовой обработке стали твердосплавным инструментом с измерением термоэлектродвижущей силы, отличающийся тем, что предварительно осуществляют кратковременный пробный проход резцом по детали, измеряют термоЭДС, по которой определяют поправочный коэффициент К на физико-механические свойства контактируемой пары резец-деталь, а величину параметра шероховатости R определяют с использованием измеренного значения термоЭДС по формуле где К=А+к·Е - поправочный коэффициент на физико-механические свойства контактной пары резец-деталь;А - постоянная, равная 0,474, определенная из условий предварительной обработки при V=100 м/мин и S=0,l мм/об;к - коэффициент, равный 0,11, определенный из условий предварительной обработки;Е - термоЭДС, мВ;S - подача, мм/об;γ - передний угол резца;r - радиус при вершине резца;V - скорость резания, м/мин;t - глубина резания, мм.