СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПО КРАЙНЕЙ МЕРЕ ЧАСТЬ ИНСТРУМЕНТА, ПОКРЫТИЕ С ПО МЕНЬШЕЙ МЕРЕ ОДНИМ СЛОЕМ КАРБОНИТРИДА, РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖУЩАЯ ВСТАВКА ДЛЯ НЕГО С УПОМЯНУТЫМ ПОКРЫТИЕМ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение относится к области производства инструментов, режущая поверхность которых покрывается специальными покрытиями, повышающими характеристики резания.

Уровень техники

На подверженные высокому абразивному износу инструменты, например режущие или штамповочные инструменты, обычно наносят покрытие с целью противодействия износу инструмента, возникающему при его использовании. При этом зачастую используют также многослойные покрытия с наружным, находящимся со стороны обрабатываемой детали рабочим слоем и несколькими, находящимися за ним слоями. Хотя многослойные покрытия и является более трудоемкими в получении по сравнению с однослойными покрытиями, они, однако, при одинаковой толщине, являются менее хрупкими и связаны с более высокой гибкостью в том случае, когда необходимо произвести наиболее точный расчет покрытия с учетом ожидаемой нагрузки.

Из уровня техники известны многослойные покрытия на режущих пластинах токарных инструментов, которые в качестве наружного, находящегося при работе со стороны обрабатываемой детали слоя имеют слой нитрида титана или оксида алюминия, осажденный непосредственно или косвенно на слой карбонитрида металла, например, титана. Например, слой из оксида алюминия является химически инертным и жаростойким, защищая тем самым находящиеся за ним слои. Вспомогательный слой карбонитрида титана отличается высокой твердостью и должен обеспечивать износоустойчивость покрытия и, соответственно, инструмента. Между связующим слоем из карбонитрида титана и основой режущей пластины из твердого сплава могут быть выполнены дополнительные слои, в частности слои, которые имеют хорошее сцепление с основой, обеспечивая тем самым прочную связь покрытия.

При многослойных покрытиях необходимо обращать внимание на то, что для длительного срока службы и, соответственно, стойкости недостаточно только большой твердости отдельных слоев. Сам по себе наружный твердый слой может стать бесполезным в случае его потери сцепления с основой или с находящегося за ним слоя, что в частности может встречаться при использовании режущих пластин, подвергающихся не только высоким механическим нагрузкам, но и высоким температурам и/или изменениям температуры.

В этой связи, к связующим или промежуточным слоям из карбонитрида металла (MeCxNy) предъявляют особо высокие требования, поскольку те предназначены как раз для того, чтобы придавать покрытию износостойкость и иметь защитный рабочий слой в течение долгого времени.

В частности, слои из карбонитрида титана являются особо часто используемыми связующими слоями в многослойных покрытиях или системах слоев. В основе этого лежит тот факт, что в известных слоях карбонитрида титана углерод может быть полностью замещен азотом (и, соответственно, наоборот), за счет чего и свойства данных слоев могут быть получены непостоянными по всему составу. В конечном счете, такие слои имеют свойства, которые лежат между свойствами карбида и нитрида титана и, соответственно, могут регулироваться.

Получение слоев карбонитрида титана может осуществляться, что является многолетней практикой, посредством химического осаждения из паровой или газовой фазы, причем слои осаждаются из газовой смеси, содержащей метан, азот, тетрахлорид титана и водород, при температуре подложки, равной 950-1100°С. Получаемые таким образом слои карбонитрида титана формируются из шаровидного зерна, образуя плотный слой.

При осаждении данного, так называемого высокотемпературного карбонитрида титана на подложку из твердого сплава часто наблюдается нежелательное обезуглероживание подложки, что происходит даже тогда, когда между твердым сплавом и слоем карбонитрида титана предусмотрен связующий слой, например слой из нитрида титана толщиной 0,5 микрометров. Для предотвращения указанного обезуглероживания относительно недавно перешли к использованию для осаждения карбонитрида титана газов, содержащих титантетрахлорид и ацетонитрил, за счет чего температура осаждения может снижаться до более низких значений от 750 до 900°С. Полученный таким образом карбонитрид титана известен каксреднетемпературный карбонитрид титана и имеет столбчатую структуру, состоящую из палочкообразных кристаллитов, толщина которых составляет более 750 А или 75 нанометров.

Известные слои из высокотемпературных или среднетемпературных карбонитридов титана служат главным образом, как упомянуто, в качестве связующих слоев, на которые осаждаются дополнительные слои. Однако обнаружилось, что прочность сцепления слоев нитрида титана или других типов рабочих слоев, нанесенных на обычные слои из карбонитрида титана, а также слоев из кардонитридов других металлов, может быть недостаточной и срок службы инструмента может быть ограничен по причине уноса рабочего слоя, являющегося по существу износостойким.

Наряду с этим известные слои карбонитрида титана и металла находят общее применение также и в качестве наружного, расположенного со стороны заготовки слоя, т.е. в качестве рабочего слоя. При этом их применение может быть, однако, крайне ограничено. В случае использования таких слоев в качестве рабочих слоев необходимо учитывать возникновение налипания и таким образом, несмотря на высокую твердость, сравнительно незначительный срок службы.

Раскрытие изобретения

Здесь берет свое начало изобретение, задачей которого является получение способа, посредством которого можно наносить слой карбонитрида металла, на который, с одной стороны, могут осаждаться дополнительные слои с высокой прочностью сцепления и который, с другой стороны, имеет высокую износостойкость, с возможностью сразу же использовать инструмент с покрытием или его часть, при необходимости. Далее, задачей настоящего изобретения является получение нанесенного на изделие покрытия, содержащего по меньшей мере один слой карбонитрида металла, например, титана, который с одной стороны имеет осажденный дополнительный слой с высокой прочностью сцепления и с другой стороны имеет высокую износостойкость, с возможностью сразу же использовать, при необходи мости, инструмент с покрытием или его часть.

Вышеуказанная задача в изобретении решается благодаря тому, в способе нанесения покрытия на по крайней мере часть инструмента, в частности режущего инструмента, например в виде режущей пластины согласно изобретению, наряду с осуществлением известной операции, заключающейся в подготовке основы (подложки), и осаждением из газа, содержащего метан, азот и по меньшей мере одно соединение металлов, по меньшей мере, одного слоя из карбонитрида, по меньшей мере, одного металла, выбранного из группы, включающей титан, цирконий, гафний, ванадий, ниобий, тантал и/или хром, осаждение начинают при температуре основы, равной 850° - 960°С, предпочтительно равной 850° - 950°С, после чего температуру основы повышают по меньшей мере на 40°С и продолжают осаждение по крайней мере периодически при повышенной температуре. При этом при продолжении осаждения температуру основы снова могут повышать.

Повышенную температуру основы можно получать в течение 350 минут, в частности 120 минут, после начала осаждения. По достижении повышенной температуры осаждение может продолжаться в течение по меньшей мере 60 минут.

Температура основы может в целом быть повышена до 1010 до 1040°С.

В одном из вариантов осуществления изобретения карбонитридом металла может являться карбонитрид титана, который осаждают из газа, содержащего метан, азот и тетрахлорид титана.

Содержание газа осаждения может браться в составе 1 части в молях метана, от 8 до 11 частей в молях азота и от 15 до 25 частей в молях водорода, при этом в состав газ дополнительно включают от 1 до 8 объемных процентов тетрахлорида титана.

Как уже сказано выше, объектом изобретения является также покрытие с по меньшей мере одним слоем карбонитрида, по меньшей мере, одного металла, выбранного из группы, включающей титан, цирконий, гафний, ванадий, ниобий, тантал и/или хром, например слоя карбонитрида титана. Отличием изобретения является то, что слой карбонитрида металла имеет нанокомпозитную структуру, образованную из кристаллов с неоднородным распределением элементов. При этом кристаллы по своему химическому составу в центре и приграничной зоне имеют различное содержание углерода и азота.

Указанный слой (и) могут образовываться двумя типами кристаллов с различной геометрической формой. Например, одни кристаллы могут образовывать звездообразно-игольчатую структуру, а другие - пластинчатую структуру.

В указанном слое может дополнительно содержаться химический элемент, выбранный из группы, включающей бор, кремний цирконий, гафний, ванадий или редкоземельные элементы.

Ккристаллы могут иметь среднюю величину менее 65 нанометров, более предпочтительно, менее 45 нанометров. При этом средняя величина кристаллов может увеличиваться в направлении наружу, т.е. в сторону обрабатываемой заготовки.

Состав указанного слоя может определяться формулой MeCxNy, при х равном от 0,1 до менее 0,3 и y равном от 0,9 до более 0,7. Более предпочтительно, когда указанные значения составляют х=0,15 до 0,20 и y=0,85 до 0,80.

Цвет слоя может иметь желто-красный оттенок со светотеневой структурой, в частности с полосчатой структурой такого типа, заметной на микрошлифе в оптический микроскоп при увеличении 500-1000 крат.

Следующим объектом изобретения является инструмент или его часть, в частности режущий инструмент, например режущая пластина, на который наносится вышеописанное покрытие согласно изобретению. При этом, в данном инструменте, в направлении наружу или в сторону обрабатываемой заготовки, слой карбонитрида может выполняться игольчатым в виде расходящихся лучей, с защитным слоем, выполненным в виде оксидного слоя, более предпочтительно в виде слоя оксида алюминия (Al2O3) или слоя углерода, в частности алмазного слоя.

Достигаемые за счет изобретения преимущества заключаются в частности в получении слой карбонитрида металла, например титана, с микроскопической структурой, который отлично подходит для осаждения дополнительных слоев с прочным сцеплением. С точки зрения кристаллохимических данных кристаллы имеют соответственно неоднородное распределение в поперечном сечении. Осажденные последующие слои, например, из нитрида титана, оксида алюминия или алмаза, сцепляются с такими слоями гораздо лучше, и снятие слоя не имеет место даже в наиболее тяжелых условиях работы, или происходит с гораздо меньшей интенсивностью.

Неожиданно было также установлено, что осажденный согласно изобретению слой по сравнению с обычными слоями из карбонитрида металла обладают также прекрасной характеристикой относительно износа и поэтому с успехом может использоваться в качестве рабочего слоя. Данное наблюдение еще более неожиданно, если принять во внимание, что, в частности, осажденный согласно изобретению слой карбонитрида титана при одинаковом химическом составе имеет более низкую твердость (микротвердость), чем полученный обычным способом слой карбонитрида титана с зернистой структурой.

При осуществлении способа согласно изобретению предпочтительно, если температуру основы во время осаждения повышают. За счет этого получают непрерывный рост слоя карбонитрида металла, что имеет преимущество с точки зрения структуры слоя с максимально возможным отсутствием дефектов.

Во избежание начала частичного образования слоя нитрида металла после первоначального формирования зародышей кристалла нитрида металла целесообразно, если температуру основы в течение 350 минут, в частности 120 минут, после начала осаждения доводят до повышенной температуры. Для высокой механической прочности осажденного слоя карбонитрида металла предпочтительно, если после достижения повышенной температуры осаждение продолжают осуществлять в течение по меньшей мере 60 минут, за счет чего получают минимальную толщину слоя по меньшей мере 0,5 микрометров.

Предпочтительно повышенная температура составляет от 1010 до 1040°С. В данном температурном диапазоне рост отдельных кристаллитов происходит быстро и с небольшими дефектами так, что получают быстрый рост имеющего высокую механическую прочность слоя.

Более предпочтительные варианты покрытий с точки зрения износостойкости инструмента или его части могут быть получены, если слой

карбонитрида титана образуют и осаждают посредством газов, содержащих метан, азот и тетрахлорид титана. Предпочтительно, если газ содержит метан, азот и водород в молярном соотношении 1:(от 8 до 11):(от 15 до 25) и от 1 до 8 объемных процентов тетрахлорида титана. Посредством этого может значительно снижаться или предотвращаться нежелательная доля зернистого карбонитрида титана и увеличиваться достигаемые за счет изобретения преимущества. Состав слоя в этом случае представляет собой TiCxNy, при х равном от 0,15 до 0,25 и y равном от 0,85 до 0,75.

Давление реактивного газа, в сущности, не является критичным и может варьироваться в широких пределах. Предпочтительно осаждение слоя карбонитрида титана осуществляют при давлении от 100 до 800 миллибар, более предпочтительно 200 до 400 миллибар.

Еще одна задача настоящего изобретения - получения нанесенного на изделие покрытия с по меньшей мере одним слоем карбонитрида одного или более металлов, являющихся титаном, цирконием, гафнием, ванадием, ниобием, танталом и/или хромом, например слоя карбонитрида титана, имеющего высокую износостойкость и осаждаемого, в случае необходимости, на дополнительные слои с высокой прочностью сцепления - решается, если слой карбонитрида металла имеет нанокомпозитную структуру, образованную из кристаллитов с неоднородным распределением элементов.

Достигаемые за счет изобретения преимущества заключаются в частности в том, что слой карбонитрида металла с нанокомпозитной структурой, например слой карбонитрида титана с такой структурой, имеет микроскопическое строение, которое прекрасно подходит для осаждения дополнительных слоев, имеющих прочное сцепление.

Под нанокомпозитной структурой слоя специалист понимает тип строения с несколькими фазами, измеряющимися в нанодиапазоне. Исследования неожиданно показали, что по существу в поверхностной области подложки отсутствует обезуглероживание, в результате чего отсутствует также прямая диффузия связующей фазы в слой карбонитрида металла.

Композитная структура с большим количеством отдельных кристаллов в наноразмерном диапазоне обеспечивает также существенно увеличенную площадь границ зерен, за счет чего повышается вязкость слоя. Поскольку при нанесении покрытия кристаллы карбонитрида металла наращиваются в наноразмерном диапазоне, поверхность имеет трещины, что при осаждении следующего слоя позволяет получить в структуре как бы множество малых единичных вершин или острых кончиков, которые служат для множественного закрепления. Последовательно нанесенные слои, например из нитрида титана, оксида алюминия или алмаза, имеют поэтому гораздо лучшее сцепление, а снятие слоя не имеет место даже в наиболее тяжелых условиях работы или происходит с гораздо меньшей интенсивностью.

Неожиданно было также установлено, что осажденный согласно изобретению слой по сравнению с обычными слоями из карбонитрида металла обладают также прекрасной характеристикой относительно износа и поэтому с успехом может также использоваться в качестве рабочего слоя. Данное наблюдение еще более неожиданно, если принять во внимание, что, в частности, осажденный согласно изобретению слой из карбонитрида титана при одинаковом химическом составе имеет более низкую твердость (микротвердость), чем полученный обычным способом слой из карбонитрида титана с зернистым строением.

Согласно предпочтительному варианту в случае, если кристаллы по своему химическому составу в центре и приграничной зоне имеют различное содержание углерода и азота, то может быть получен слой с особенно хорошими свойствами в отношении износа.

Вязкость и прочность сцепления слоя карбонитрида металла может быть дополнительно повышена, если указанный слой образуют по меньшей мере два типа кристаллов различной геометрической формы.

Как прочность и вязкость самого слоя из карбонитрида металла, так и связь с выросшим слоем, например слоем нитрида титана или оксида алюминия, могут быть повышены, если указанный слой образован по меньшей мере из одного типа со звездообразно-игольчатой структурой и по меньшей мере одного типа с пластинчатой структурой.

В варианте выполнения слой из карбонитрида металла может быть легирован бором, кремнием, цирконием, гафнием, ванадием или редкоземельными элементами для увеличения, например, твердости слоя при повышенной температуре. В этой связи под термином "легирован" следует понимать единичное содержание до 0,01% по весу, приведенного к общему весу слоя.

Более предпочтительно, если палочкообразные кристаллиты в среднем арифметическом имеют толщину менее 65 нанометров, более предпочтительно, менее 45 нанометров. Чем мельче кристаллиты, тем лучше проявляется эффект закрепления при осаждении слоя на слой карбонитрида металла согласно изобретению и тем больше сцепление дополнительно осажденного слоя.

Согласно предпочтительному варианту осуществления изобретения средняя величина кристаллов увеличивается наружу, т.е. в сторону обрабатываемой заготовки. Таким образом, с одной стороны, достигают высокое качество закрепления слоя карбонитрида металла на нижнем участке, например на твердосплавной режущей вставке инструмента, и с другой стороны можно успешно достичь большого срока службы данной части без использования дополнительных слоев.

Согласно изобретению слой карбонитрида одного или более металлов, являющихся титаном, цирконием, гафнием, ниобием, танталом и/или хромом, например слой карбонитрида титана, имеющий высокую износостойкость и осажденный, в случае необходимости, на дополнительные слои с высокой прочностью сцепления, имеет состав MeCxNy, при х равном от 0,1 до менее 0,3 и y равном от 0,9 до более 0,7.

Поскольку нитрид титана имеет по сравнению с карбидом титана существенно более низкую твердость, для специалиста было неожиданным, что карбонитрид титана согласно настоящему изобретению с долей содержания углерода в среднем менее 0,3 образует высокоизносостойкий слой, а инструмент с нанесенным покрытием может быть непосредственно готовым к применению, например при обработке резанием металлической заготовки, имея при этом высокий срок службы.

В частности, неожиданным для слоя из карбонитрида титана является то, что микротвердость слоя согласно настоящему изобретению составляет только около 2000 Hv, что значительно ниже по сравнению с обычными слоями из карбонитрида титана, которые (при повышении содержания углерода) могут иметь от 2300 до 3400 Hv. В этом отношении неожиданным также является то, что, несмотря на значительную долю углерода в слое имеет место значительное снижение налипания, что хорошо способствует свойству по отношению к износу.

При этом износостойкость покрытия может быть максимальной при значениях х=0,15 до 0,20 и y=0,85 до 0,80.

Слой из карбонитрида металла согласно изобретению визульно отличается тем, что его цвет имеет желто-красный оттенок со светотеневой структурой, в частности с полосчатой структурой такого типа, заметной на микрошлифе в оптический микроскоп при увеличении 500-1000 крат. Еще одна цель настоящего изобретения - получение инструмента или его части с нанесенным покрытием, у которого слой карбонитрида металла имеет высокопрочное крепление и является износостойким, а также обеспечивает прочность сцепление нанесенного на него, в случае необходимости, слоя -достигается за счет того, что на слой карбонитрида металла нанесено покрытие по одному из пунктов 8-17 формулы изобретения.

Предпочтительно, если в направлении наружу, т.е. в сторону обрабатываемой заготовки, слой карбонитрида выполнен игольчатым в виде расходящихся лучей и имеет защитный слой, выполненный в виде оксидного слоя, более предпочтительно в виде слоя оксида алюминия (Al2O3) или слоя углерода, в частности слоя алмаза.

Преимущества полученного согласно изобретению инструмента или его части заключаются в частности в том, что предусмотренный слой карбонитрида металла является с одной стороны износостойким, как обычные слои карбонитрида металла, а с другой стороны при осаждении дополнительного слоя на указанный слой карбонитрида металла последний обеспечивает прочное присоединение или крепление, что также оказывается полезным в отношении срока службы инструмента или его части.

Хотя на полученном согласно изобретению инструменте на слой карбонитрида металла можно наносить различные слои, например в качестве рабочих слоев, особенно прочное сцепление будет наблюдаться в случае, если будет нанесен слой из алюминийнитрид титана. На слой карбонитрида металла согласно изобретению, в частности слой карбонитрида титана, могут также наноситься и слои из оксида алюминия, Al2O3, или алмаз, с обеспечением особенно хорошей прочности сцепления.

Другие преимущества и положительные эффекты инструмента согласно настоящему изобретению будут ясны из описания и последующих примеров выполнения, посредством которых изобретение описано более подробно. Краткое описание чертежей

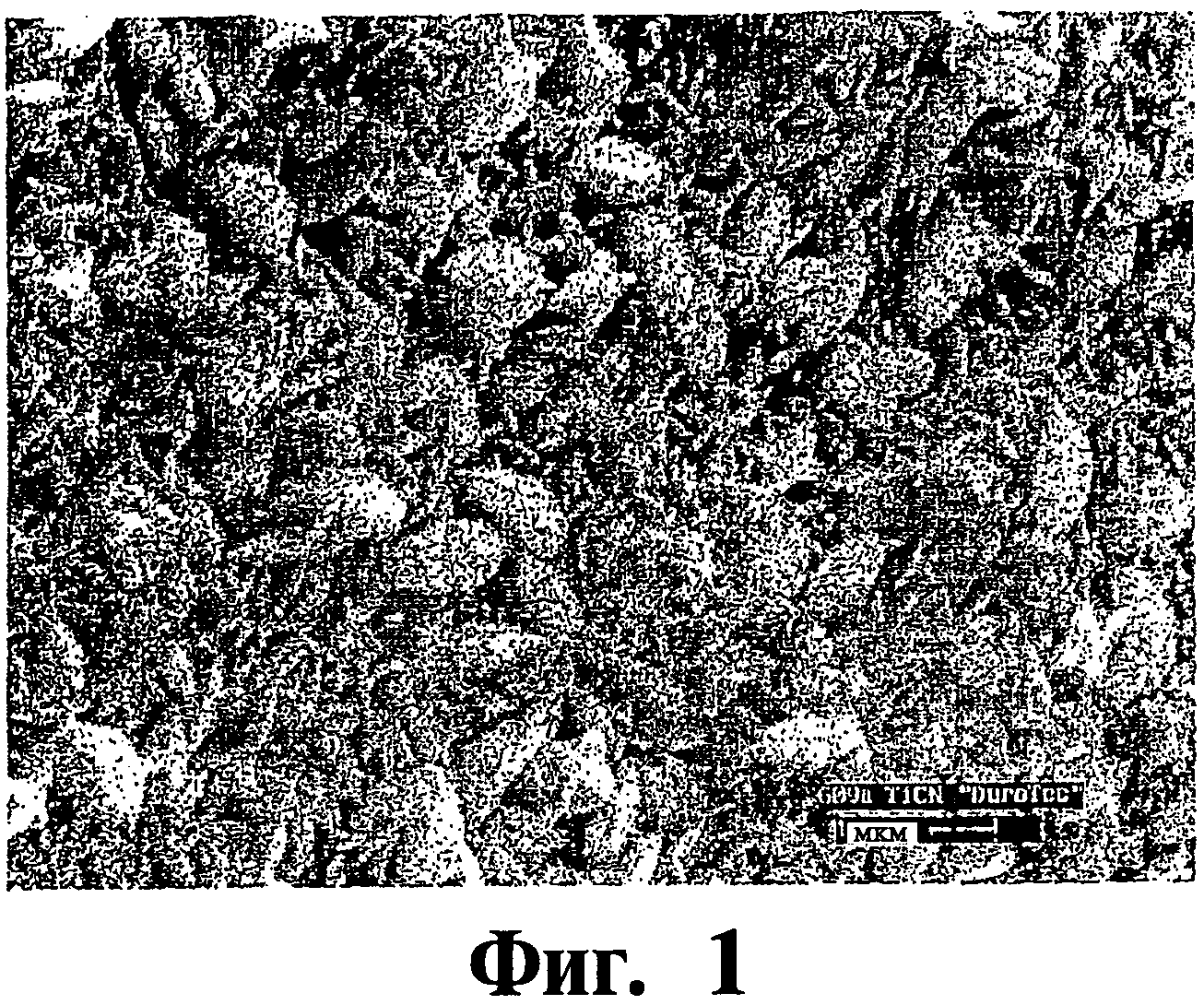

На фиг.1 показана РЭМ-фотография поверхности слоя Ti(CN) согласно изобретению (РЭМ - растровый электронный микроскоп);

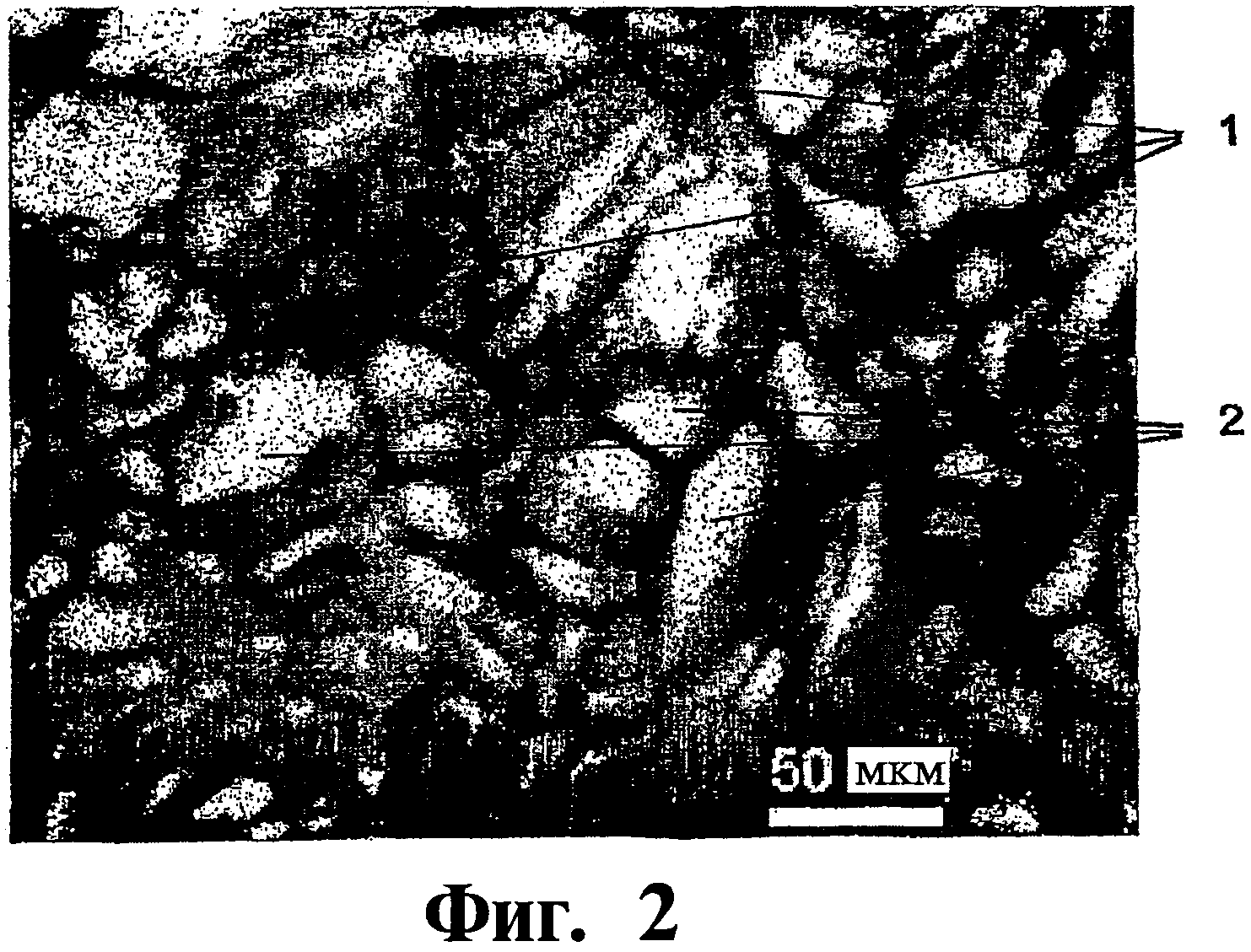

На фиг.2 представлено ТЭМ-исследование (ТЭМ - трансмиссионный электронный микроскоп);

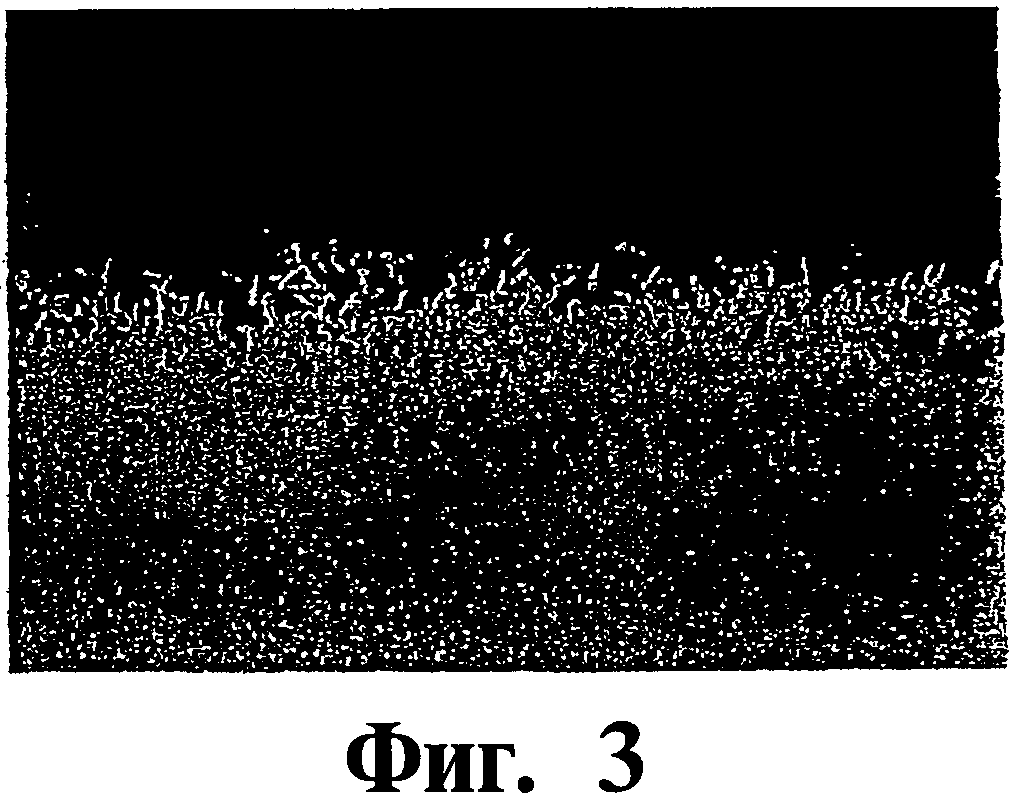

На фиг.3 показан микрошлиф границы покрытия (образец, шлифованный под углом 15°);

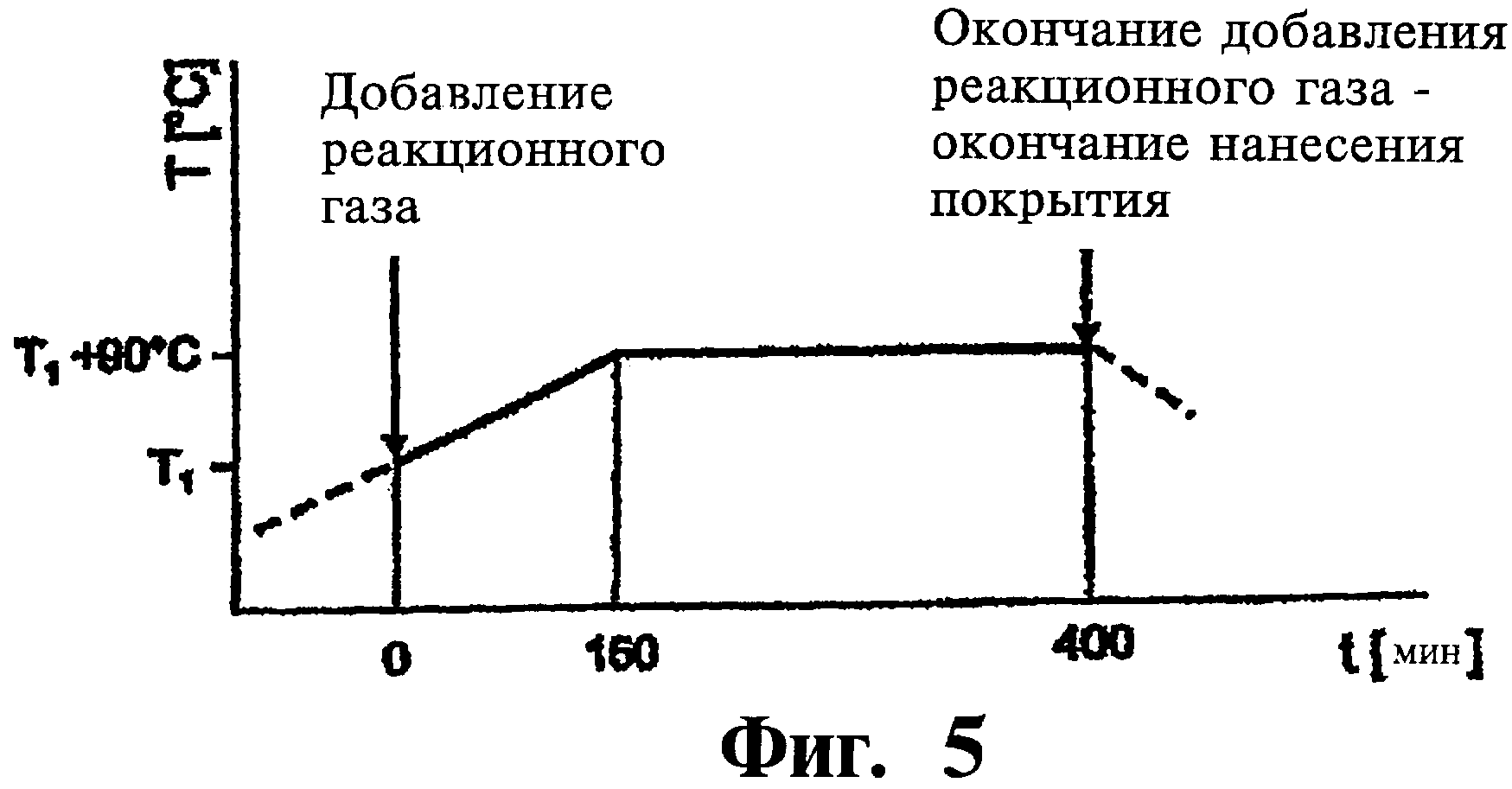

На фиг.4 представлена экспериментально посчитанная ширина ленточки износа Vb в зависимости от количества слоев для неперетачиваемых пластин с различными покрытиями;

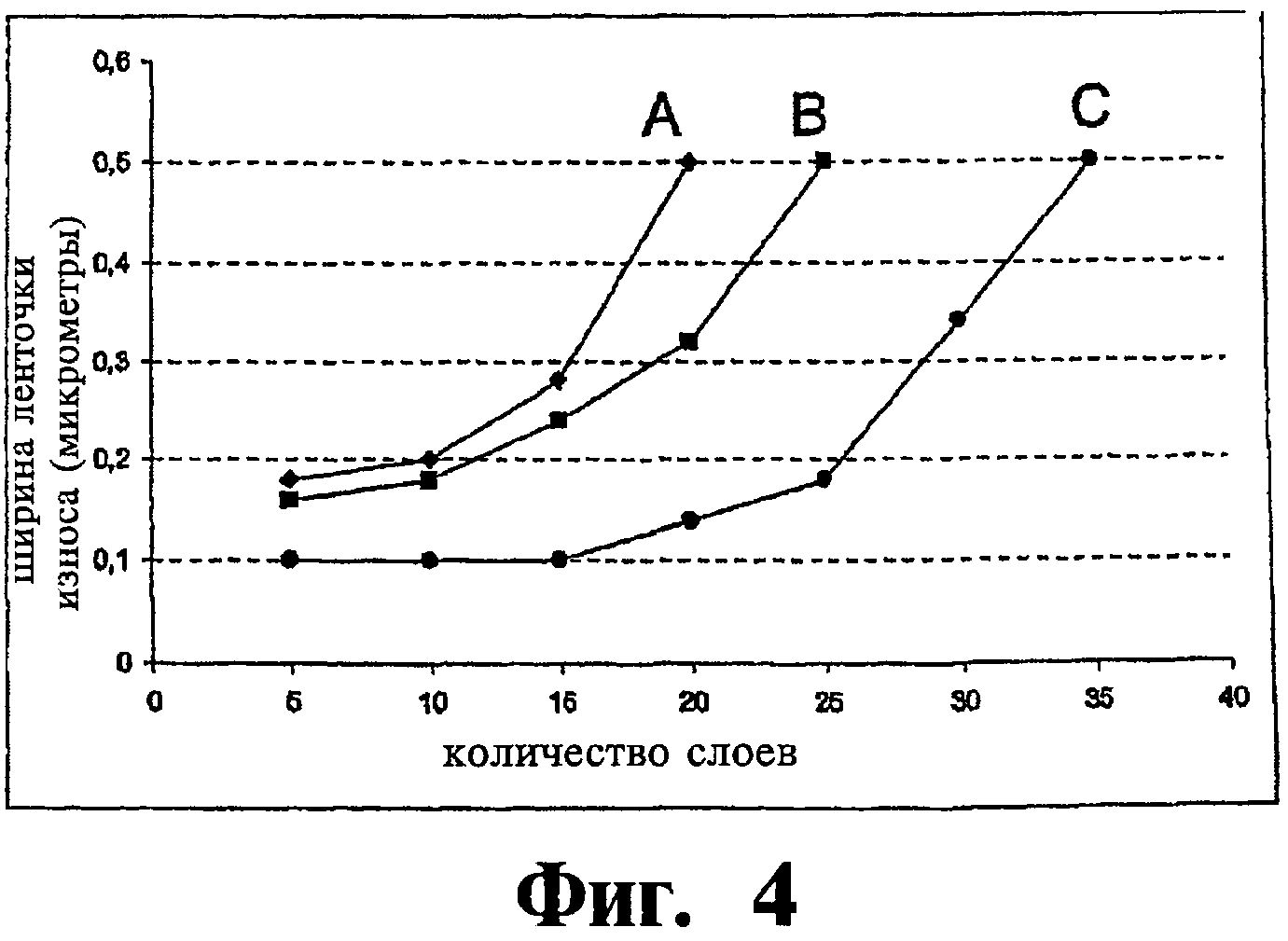

На фиг.5 схематично изображена линия температуры во время нанесения покрытия.

Осуществление изобретения.

На фиг.1 показан РЭМ-снимок поверхности слоя карбонитрида титана согласно изобретению. Наращивание слоя на подложку производится в композитной структуре с расходящимися лучами игольчатыми кристаллами с его вращиванием в указанные более толстые пластинчатые кристаллы. Пластинчатые кристаллы имеют наибольшую протяженность в длину около 1 микрометра, являются плоскими и имеют ширину в среднем около 0,7 микрометров, а расходящиеся лучами игольчатые кристаллы формируются существенно меньшей толщины. Пластинчатые и игольчатые кристаллы имеют неравномерное распределение элементов, а также сравнительно разный средний состав.

Формирование поверхности слоя карбонитрида металла с такой структурой предоставляет наилучшие условия для высокой прочности сцепления нанесенных последующих слоев.

Для распознания кристаллических фаз в слое были проведены исследования посредством рентгеновской дифракции с использованием излучения CuK. Обработка измерений, полученных при дифракционном рентгеновском анализе, дает при слое согласно изобретению отношение углерода к азоту в пределах C/N=0,14-0,19/0,86-0,81.

Определенный по Шерреру средний размер зерна составляет значение от 26 до 17 нм. Слой также имеет наноструктуру.

На фиг.2 ТЭМ-снимка видны темные области, обозначенные цифрой 1, и светлые области, обозначенные цифрой 2. При сравнительном исследовании данного образца темные области являются более богатыми углеродом, а светлые области азотом. Посредством этого отчетливо можно наблюдать нарушение состава зерен, что обнаруживает специфичную структуру ядро-оболочка у зерна.

При переходе к дополнительно осажденному рабочему слою свободная поверхность слоя карбонитрида титана согласно изобретению значительно растрескивается, образуя игольчатую форму (Фиг.3). Такая структура поверхности дает возможность прочного осаждения последующих слоев, поскольку это приводит к плотному проникновению слоев в приграничной области. При этом отклонение отдельных кристаллов от точного расположения под углом 90 градусов в поверхностной зоне является крайне желательным эффектом, поскольку соответствующая неправильность расположения улучшает сращивание слоев друг с другом.

На фиг.4 показаны данные испытаний на износ в отношении неперетачиваемых пластин, на которые нанесены многослойные покрытия методом химического осаждения из паровой/газовой фазы, имеющие строение согласно таблице 1. Подложка из твердого сплава и геометрия режущих пластин были для всех неперетачиваемых пластин одинакова.

|

Испытания неперетачиваемых режущих пластины были проведены при выполнении токарной обработки заготовки при следующих условиях:

Обрабатываемая сталь: 34 CrNiMo 6, 261 HB

Скорость резания vc: 280 м/мин

Глубина резания ap: 1,50 мм

Подача f: 0,28 мм/об

Ступенчатое резание с эмульсией, каждый проход 30 секунд.

Как видно из фиг.4, при одинаковых условиях работы неперетачиваемые пластины В и С имеют по сравнению с неперетачиваемой пластиной А при одинаковом связующем слое на твердом сплаве (0,5 микрометров TiN) и одинаковом наружном слое (0,5 микрометров TiN) существенно небольшую ширину ленточки износа. После 20 проходов ширина ленточки износа для пластины А составляет 0,50 микрометров, в то время как для пластины В она была определена как 0,32 микрометров, а для пластины С как 0,14 микрометров. При сравнении толщины слоев пластин А и В можно установить, что, несмотря на меньшую толщину слоя, износостойкость увеличивается. Это означает технологические преимущества, поскольку при осаждении из паровой/газовой фазы следует учитывать, что требуется 1 час на 1 микрометр толщины слоя. Теперь более износостойкие покрытия можно также получать за более короткое время.

Дальнейшие испытания показали, что слой карбонитрида титана согласно изобретению может также успешно применяться в качестве наружного рабочего слоя. При одинаковом, в остальном, строении и одинаковой толщине слоя режущие пластины с наружним слоем покрытия из карбонитрида титана согласно настоящему изобретению в 1,5 раза и более превосходят режущие пластины со среднетемпературным карбонитридом титана в качестве рабочего слоя в отношении срока службы, даже при более низкой микротвердости. Данный эффект объясняется особой структурой полученных согласно изобретению слоев карбонитрида титана.

На фиг.5 посредством температурно-временной диаграммы схематично и в качестве примера показано протекание процесса при нанесении покрытия согласно изобретению. При температуре Т1 основы и, соответственно, реакционной камеры, равной 850° - 960°С, предпочтительно равной 850° - 950°C (момент времени "0") добавляют реакционный газ, содержащий метан, азот, водород в соотношении 1:10:20 и 4 объемного процента тетрахлорида титана, за счет чего, как предполагается, осаждаются палочкообразные зародыши кристаллов нитрида титана. После чего температура непрерывно повышается в течение 150 минут до 1050°С при постоянном контакте с реакционным газом; однако повышение температуры с 960 до 1050°С может осуществляться постепенно. Затем продолжают нанесение покрытия в течение следующих 250 минут при 1050°С и при том же самом составе реакционного газа, после чего данный процесс завершают.