Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ

Вид РИД

Изобретение

Изобретение относится к обработке металлов давлением, в частности к термомеханической обработке двухфазных титановых сплавов в процессе получения толстых листов и плит

Известно, что структура и ее однородность оказывают решающее влияние на уровень и стабильность механических свойств толстых листов и плит (далее плит). Поэтому при разработке технологического процесса изготовления плит критичным является подбор условий формирования структуры при горячем деформировании псевдо α-, (α+β)-титановых сплавов.

Известна типовая схема технологии производства горячекатаных плит, включающая нагрев сляба, горячую прокатку, резку на мерную длину, отжиг и отделочные операции (Титановые сплавы. Полуфабрикаты из титановых сплавов. Ответств. редакторы: Н.Ф. Аношкин, М.З. Ерманок. М., ОНТИ ВИЛС, 1996, с.207-210).

Известен способ изготовления плит из титановых сплавов (Патент РФ №2169791, МПК C22F 1/18), включающий нагрев сляба до температуры прокатки, предварительную прокатку в две стадии, нагрев раската до температуры прокатки и окончательную прокатку, при этом прокатка производится с регламентированными температурными и деформационными режимами

Использование патента (№2169791, МПК C22F 1/18) при изготовления плит из α+β-сплавов типа ВТ23, ВТ22 с более высоким коэффициентом β-фазы (сплавы так называемого «критического» состава), чем у сплава ВТ6, приводит к получению неоднородной структуры, выпадам по свойствам, повышенной отбраковке металла.

В данных схемах изготовления горячекатаных плит не регламентируются временные факторы технологического процесса, влияние химического состава титановых сплавов, что приводит к неоднородности структуры, нестабильности и анизотропии механических свойств.

Прототипом выбран способ изготовления плит двухфазных титановых сплавов (Патент РФ №2378410, МПК C22F 1/18), включающий горячее деформирование слитка в сляб в три этапа, горячую прокатку плит в несколько стадий с промежуточным охлаждением между стадиями до комнатной температуры и последующую термическую обработку плит. Длительность процесса деформации слитка в сляб обусловлено необходимостью уже на этом этапе придать металлу необходимые структурные и пластические свойства для последующей прокатки. Полученные плиты характеризуются однородной мелкозернистой макроструктурой, повышенным уровнем и стабильностью механических свойств.

Недостатками прототипа является то, что процесс деформации слитка в сляб осуществляется в три этапа, что связано со значительными временными и материальными затратами на проведение нагревов, основных и вспомогательных технологических операций, а также большими потерями металла, связанными с угаром и возникающими поверхностными дефектами.

Попытки снизить трудоемкость деформирования слитка, а именно - ограничиться прессованием сляба за один этап, при сохранении качества плит, не дали положительных результатов из-за неоднородной структуры сплава по сечению, так как в дальнейшем это приводит к тому, что:

- при деформировании слитка в один этап на границе крупных β-зерен, которые сохраняются в поверхностных слоях, происходит интенсивное развитие оторочки α-фазы, которая может превысить критические размеры, и служить причиной интенсивного развития трещин при последующей прокатке;

- при недостаточности проработки структуры сплава (недостаточности пластичности) при первой операции прокатки нерегламентируемый ритм прокатки приводит к недопустимому захоложиванию поверхности сляба, контактирующей с холодными валками (из-за низкой теплопроводности титановых сплавов температура поверхностных слоев не успевает восстанавливаться за счет прихода тепла из центральных областей) и наблюдается дефицит их пластичности.

Оба фактора снижают ресурс пластичности и приводят к появлению глубоких поверхностных трещин, которые могут классифицироваться как исправимый, а при неблагоприятном стечении обстоятельств, так и неисправимый брак. Плиты с исправимым браком требуют дополнительной механической обработки поверхности плит до удаления трещин. Эта операция трудоемкая, приводящая к большим потерям металла, а также к дополнительным временным и материальным затратам.

Задачей изобретения является повышение показателей конкурентоспособности толстых листов и плит за счет снижения себестоимости при сохранении высокого уровня и стабильности механических свойств, а также качества поверхности.

Техническим результатом при реализации данного изобретения является снижение трудоемкости процесса, повышение выхода годного, предотвращение появления поверхностных трещин в процессе термодеформационной обработки плит, при гарантированном обеспечении получения однородной макро- и микроструктуры.

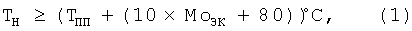

Данный технический результат обеспечивается тем, что в способе изготовления плит из двухфазных титановых сплавов, включающем горячее деформирование слитка в сляб, горячую прокатку и последующую термическую обработку плит, горячее деформирование слитка в сляб производят в один этап и сразу же после достижения конечной толщины в процессе деформации сляба, его быстро охлаждают на глубину от поверхности от 20 до 30 мм со скоростью не менее 50°С/мин, последующую горячую продольную прокатку ведут на первой стадии в α+β-области от температуры нагрева ТН=(ТПП-20…40)°С малыми частными обжатиями со степенью деформации εi от 3% до 5%, до суммарной степени деформации ε=25…30%, при этом выдерживают паузы между проходами продолжительностью от 8 до 12 с, а вторую стадию продольной прокатки проводят в β-области от температуры нагрева, которую определяют по формуле:

где ТН - температура нагрева сляба, °С;

ТПП - температура полиморфного превращения, °С;

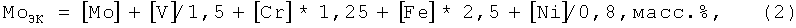

МоЭК - молибденовый эквивалент, который рассчитывается по формуле:

последующие стадии прокатки производят в α+β-области с прерываниями и нагревами в продольных или в поперечных направлениях с суммарной степенью деформации после каждого прерывания ε до 60%.

В процессе охлаждения деформированных за один этап слябов на границе β-зерен происходит развитие оторочки α-фазы, что снижает ресурс пластичности металла и приводит образованию поверхностных трещин при последующей прокатке в α+β-области. Это становится критичным фактором для предложенного изобретения, так как слиток деформируется в сляб за один этап и структура сляба еще в значительной мере наследует недостаточно пластичную литую структуру слитка, особенно это заметно в приповерхностных слоях. Купировать этот процесс, а именно образование приемлемой толщины оторочки α-фазы на границе зерен, возможно при обеспечении необходимой скорости охлаждения слитка после финишной стадии деформации слитка в сляб, при этом скорость охлаждения должна быть не менее 50°С/мин и распространятся на глубину от 20 до 30 мм. Как показала практика для этого во многих случаях вполне достаточно сохранять контакт между поверхностями сляба и инструмента после деформации или охлаждать сляб в воде, при этом время контакта, нахождения сляба в воде определяются опытным путем.

На первой стадии прокатки из-за того, что структура сляба, деформированного за один этап, еще не достаточно проработана и его ресурс пластичности ограничен, поэтому нерегламентируемый ритм прокатки приводит к критичному захоложиванию поверхности сляба, контактирующей с холодными валками. Это вызвано тем, что с целью увеличения производительности процесса прокатки, операторов прокатных станов, традиционно ориентируют на сокращение продолжительности пауз между проходами до 3-5 с.Из-за низкой теплопроводности титановых сплавов температура поверхностных слоев не успевает восстанавливаться за счет прихода тепла из центральных областей, что приводит к появлению на захоложенной поверхности сляба трещин, зарождающихся на тройных стыках β-зерен. Интервал между проходами продолжительностью от 8 до 12 с позволяет выровнять температурное поле по сечению сляба до приемлемого уровня, не провоцирующего образование поверхностных трещин.

При выборе температуры первой α+β-прокатки учитывали, что достаточная степень "полугорячего наклепа" сообщается металлу лишь при наличии и соответствующей устойчивости межфазных границ. Чтобы не допустить на первой стадии прокатки в α+β-области развития процессов динамической и спонтанной рекристаллизации, прокатку осуществляли малыми частными обжатиями εi=3…5% до суммарной степени деформации ε от 20% до 30% при температуре ТПП-20…40°С, при этом металлу сообщается достаточная степень "полугорячего наклепа", что обеспечивает в металле повышенный энергетический уровень для обеспечения эффекта рекристаллизации β-зеренной структуры в последующей второй стадии прокатки в β-области. Температура нагрева последующей второй стадии прокатки в β-области определяется по формуле (1), которая получена на основании экспериментальных данных.

Температура нагрева сляба на второй стадии прокатки, обеспечивающая требуемый эффект рекристаллизации β-фазы, зависит от химического состава сплава, а именно от его молибденового эквивалента МоЭК, формула (2).

Для обеспечения заданного уровня механических свойств последующие стадии прокатки производят в α+β-области с прерываниями и нагревами в продольных или в поперечных направлениях с суммарной степенью деформации после каждого прерывания 8 до 60%. Металл на этом этапе и приданных режимах имеет запас пластичности, который не требует строгой регламентации ритма прокатки.

В последующих примерах конкретного выполнения, температура нагрева перед второй прокаткой была определена в соответствии с формулами 1 и 2.

Пример 1

Предлагаемый способ был опробован при изготовлении плит размерами 16×900×2000 мм из двухфазного титанового сплава Ti-6Al4V. Температура полиморфного превращения сплава Тпп=980°С. Изготовление сляба производили из слитка диаметром 740 мм. Слиток нагревали до температуры 1180°С (на 210°С выше Тпп), прессовали в замкнутом штампе на размеры 276×1080×1600 мм и выдерживали полученный сляб в штампе, не поднимая верхней гравюры, в течение 3 мин, что обеспечило скорость охлаждения поверхностного слоя на глубину 20 мм не менее 50°С/мин. Дальнейшее охлаждение сляба осуществлялось на адъюстаже раздельно без соприкосновения с другими горячими слябами. Механически обработанный до размеров 266×1080×1700 мм сляб нагревали до температуры 940°С (на 40°С ниже Тпп) и прокатывали на стане кварто-2000 малыми обжатиями εi=3-4% с интервалом между проходами продолжительностью от 8 до 12 с до суммарной степени деформации ε=25% с последующим охлаждением до температуры цеха. При визуальном осмотре поверхностных трещин не обнаружено. Далее раскат нагревали до температуры 1090°С, прокатывали со степенью деформации ε=55% и охлаждали до температуры цеха. Затем раскат нагревали до температуры 940°С (на 40°С ниже Тпп) и проводили прокатку со степенью деформации ε=50%. После охлаждения полосу раскраивали на краты и окончательную прокатку со степенью деформации ε=50% проводили в поперечном направлении.

Полученные плиты подвергали термообработке обработке, а также последующим испытаниям механических свойств и контролю структуры.

Результаты испытаний соответствовали требованиям отечественных ТУ-1-805-391-79 и международных стандартов А3304, AMS4911H.

Пример 2

Предлагаемый способ был опробован при изготовлении плит размерами 50×1000×2000 мм из двухфазного титанового сплава ВТ 23. Температура полиморфного превращения сплава Тпп=890°С. Изготовление сляба производили из слитка диаметром 740 мм массой 3200 кг. Слиток нагревали до температуры 1150°С (на 260°С выше Тпп), проводили ковку за один этап до размеров 300×1100×1700 мм и охлаждали полученный сляб в баке с водой в течение 3 мин, чтобы обеспечить скорость охлаждения поверхностного слоя на глубину 20 мм не менее 50°С /мин. Дальнейшее охлаждение сляба осуществлялось на адьюстаже раздельно без соприкосновения с другими горячими слябами. Механически обработанный на размеры 280×1080×1730 мм сляб нагревали до температуры 860°С прокатывали на стане кварто2000 малыми обжатиями εi=3-4% с интервалом между проходами продолжительностью от 8 до 12 с до суммарной степени деформации 8=25% с последующим охлаждением до температуры цеха. При визуальном осмотре поверхностных трещин не обнаружено. Далее раскат нагревали до температуры 1050°С, прокатывали со степенью деформации ε=65% и охлаждали до температуры цеха. Затем раскат нагревали до температуры 860°С (на 30°С ниже ТПП) и проводили окончательную прокатку со степенью деформации ε=50%.

Полученные плиты подвергали термообработке обработке, а также последующим испытаниям механических свойств и контролю структуры.

Результаты испытаний соответствовали требованиям отечественных TY1-805-103-8L

Механические свойства приведены в табл.1.

|

Пример 3

Предлагаемый способ применяли при изготовлении плит размерами 45×1000×2000 мм из двухфазного титанового сплава ВТ 22. Температура полиморфного превращения сплава ТПП=870°С. Изготовление сляба производили из слитка диаметром 740 мм. Слиток нагревали до температуры 1200°С (на 330°С выше ТПП) и производили ковку за один этап до размеров 300×1100×1700 мм и охлаждали полученный сляб в баке с водой в течение 3 мин, чтобы обеспечить скорость охлаждения поверхностного слоя на глубину 20 мм не менее 50°С/мин. Дальнейшее охлаждение сляба осуществлялось на адьюстаже раздельно без соприкосновения с другими горячими слябами. Механически обработанный до размеров 280×1080×1700 мм сляб нагревали до температуры 840°С (на 30°С ниже ТПП) и проводили прокатку на стане кварто 2000 малыми обжатиями εi=3-4% до суммарной степени деформации ε=25%, с интервалами между проходами продолжительностью 8-12 с и с последующим охлаждением до температуры цеха. При визуальном осмотре поверхностных трещин не обнаружено. Далее раскат нагревали до температуры 1075°С, прокатывали со степенью деформации ε=58% и охлаждали до температуры цеха. Затем раскат нагревали до температуры 900°С (на 30°С ниже ТПП) и проводили окончательную прокатку со степенью деформации ε=50%.

Полученные плиты подвергали термообработке, а также последующим испытаниям механических свойств и контролю структуры. Результаты испытаний механических свойств приведены в табл.2.

Макроструктура плит 5-6 баллов, участки 7 баллов, допускаемые в ТУ 1-92-31-74 и И1054-76 для серийных плит отсутствуют.

Микроструктура плит 1-3 типа, участки 4 типа, допускаемые в ТУ 1-92-31-74 и И1054-76 для серийных плит отсутствуют.

|

Полученные плиты характеризуются однородной мелкозернистой макроструктурой, повышенным уровнем и стабильностью механических свойств, а также высокой точностью геометрических размеров и отсутствием поверхностных дефектов.

Способ изготовления плит из двухфазных титановых сплавов, включающий горячее деформирование слитка в сляб, горячую прокатку и последующую термическую обработку плит, отличающийся тем, что производят одноэтапное горячее деформирование слитка в сляб и сразу после достижения в процессе деформации конечной толщины сляба осуществляют быстрое охлаждение на глубину сляба от поверхности от 20 мм до 30 мм со скоростью не менее 50°С/мин, затем ведут последующую горячую продольную прокатку, причем на первой стадии - в α+β-области от температуры нагрева Т=(T-20…40)°C частными обжатиями со степенью деформации ε, от 3% до 5% до суммарной степени деформации ε=25…30% и с паузами между проходами продолжительностью от 8 с до 12 с, а на второй стадии - в β-области от температуры нагрева, определяемой по формуле:Т≥(Т+(10×Мо+80))°С,где Т - температура нагрева сляба, °С;Т - температура полиморфного превращения, °С;Mo - молибденовый эквивалент, рассчитываемый по формуле:Мо=[Mo]+[V]/1,5+[Cr]·1,25+[Fe]·2,5+[Ni]/0,8, мас.%,на последующих стадиях прокатку ведут в α+β-области с прерываниями и нагревами в продольных или в поперечных направлениях с суммарной степенью деформации ε после каждого прерывания до 60%.