СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО β-γ-TiAl-СПЛАВА

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ПРЕДЛАГАЕМОЕ ИЗОБРЕТЕНИЕ

Предлагаемое изобретение относится к способу получения с помощью вакуумной дуговой переплавки базового β-γ-TiAl-сплава, который затвердевает, полностью или по меньшей мере частично, главным образом через β-фазу. Получающиеся в результате этого процесса сплавы далее будут называться базовые β-γ-TiAl-сплавы.

Область техники, к которой относится предлагаемое изобретение, это получение базовых β-γ-TiAl-сплавов в процессе металлургической плавки с использованием технологии вакуумной дуговой переплавки. В известных способах исходные материалы, такие как губчатый титан, алюминий, а также легирующие элементы и вспомогательные сплавы для введения легирующих элементов подвергаются уплотнению с образованием прессованных заготовок, которые содержат желаемые компоненты сплава в надлежащем стехиометрическом соотношении. При необходимости может быть осуществлена предварительная компенсация потерь на испарение, которые будут иметь место в последующем процессе плавления. Упомянутые прессованные заготовки либо сплавлены в так называемые слитки с помощью плазменной плавки РАМ (аббревиатура от plasma arc melting - плазменно-дуговая сварка), либо сформированы в виде плавящихся электродов, которые затем подвергаются плавлению с образованием слитков (с помощью вакуумной дуговой переплавки). В обоих случаях образуются материалы, химическая и структурная однородность которых не удовлетворяет требованиям технического применения, и которые, поэтому, должны подвергнуться еще по меньшей одной переплавке (см. Guether: "Microstructure and Defects in β-γ-TiAl based Vacuum Arc Remelted Ingot Materials", 3rd Int. Symp. On Structural Intermetallics, September 2001, Jackson Hole WY, USA).

В публикации DE 10156336 A1 раскрывается способ получения сплавных слитков, включающий следующие стадии:

(i) получение электродов путем смешивания и прессования выбранных материалов обычным образом,

(ii) переплавка электродов, полученных на стадии (i), по меньшей мере один раз с помощью обычного металлургического процесса плавки,

(iii) индукционная плавка электродов, полученных на стадии (i) или на стадии (ii), в высокочастотном соленоиде,

(iv) гомогенизирование расплава, полученного на стадии (iii), в индукционном плавильном тигле с холодными стенками и

(v) извлечение расплава, затвердевшего в результате охлаждения, из индукционного плавильного тигля с холодными стенками, использованного на стадии (iv), в виде блоков со свободно выбираемым диаметром.

В публикации DE19581384 T1 описываются интерметаллические соединения титана и алюминия, а также способы их получения, при этом сплавы получают с помощью термической обработки в диапазоне температур от 1300°С до 1400°С, которой подвергают сплав, в котором концентрация титана составляет от 42 до 48 атомных процентов (ат.%), концентрация алюминия - от 44 до 47 атомных процентов, концентрация ниобия - от 6 до 10 атомных процентов и концентрация хрома - от 1 до 3 атомных процентов.

В публикации DE19631583 A1 раскрывается способ получения продукта-сплава типа TiAl-Nb, в котором на первой стадии получают электрод из компонентов сплава. Упомянутый сплавной электрод получают путем прессования и/или спекания компонентов сплава. Полученный электрод подвергают плавлению с помощью индукционного соленоида.

В публикации JP 02277736 А раскрывается жаростойкий базовый TiAl-сплав, в котором к интерметаллическому соединению титана и алюминия для повышения его жаростойкости и пластичности в определенных количествах добавляют ванадий и хром.

Наконец, в DE 1179066 А раскрываются трехкомпонентные (или имеющие большее число компонентов) титан-алюминиевые сплавы, содержащие элементы, стабилизирующие α- и β-фазу титана.

Процесс вакуумной дуговой переплавки с использованием плавящегося электрода - это обычный способ переплавки, в то время как плазменные плавильные печи обычно конструкционно не приспособлены для подачи в них старновых материалов в виде прессованных снимков. Например, в отношении известных двухфазных базовых γ-TiAl-сплавов, содержащих чешуйчатые колонии фазы α2-TiAl3 и фазы γ-TiAl, переплавка в вакуумной дуговой печи осуществляется без каких-либо трудностей с достижением желаемого результата (см. V. Guether: "Status and Prospects of γ-TiAl Ingot Production"; Int. Symp. On Gamma Titanium Aluminides 2004, ed. H. Clemens, Y.-W. Kim and A.H. Rosenberger, San Diego, TMS 2002).

Высокопроизводительные γ-TiAl-материалы нового поколения, такие как так называемые сплавы TNM® заявителя, обладают структурой, отличающейся от структуры обычных TiAl-сплавов. В частности, при уменьшении содержания алюминия до 40-45 атомных процентов и добавлении β-стабилизирующих элементов, таких как Cr (хром), Cu (медь), Hf (гафний), Mn (марганец), Мо (молибден), Nb (ниобий), V (ванадий), Та (тантал) и Zr (цирконий), первичный путь затвердевания получается в фазе β-Ti. В результате получается очень тонкая структура, содержащая чешуйчатые α2/γ-колонии, а также глобулярные β-зерна и глобулярные γ-зерна, иногда даже глобулярные α2-зерна. Материалы с такой структурой обладают решающими преимуществами в отношении термомеханических свойств и пригодности для обработки с использованием технологий формовки (см. H. Clemens: "Design of Novel β-Solidifying TiAl Alloys with Adjustable p/B2-Phase Fraction and Excellent Hot-Workability", Advanced Engineering Materials 2008, 10, No.8, p.707-713). Как уже упоминалось вначале, такие сплавы здесь называются базовыми β-γ-TiAl-сплавами.

Недостаток состоит в том, что, когда электроды из этого материала подвергаются повторной переплавке в вакуумно-дуговой печи, образуются трещины, из-за которых компоненты плавящегося сплавного электрода часто отщепляются от электрода в зоне начального плавления. Отщепляющиеся крошки падают в ванну расплава, где они не полностью переплавляются. Это приводит к структурным дефектам в слитке, результатом чего является непригодность слитка для надлежащего использования. В этих условиях дальнейшая переплавка в вакуумно-дуговых печах становится невозможной с точки зрения технической воспроизводимости.

Предполагается, что причиной этого нежелательного отщепления крошек являются массивные фазовые сдвиги в температурном диапазоне от температуры между эвтектическим превращением и предельной температурой фазы до области единственно β-фазы. В частности, в случае фазовых сдвигов разность коэффициентов линейного расширения различных фазовых компонентов вызывает изменения общего коэффициента линейного теплового расширения сплава, что приводит к возникновению внутренних напряжений, превышающих предел стабильности материала в данном температурном диапазоне.

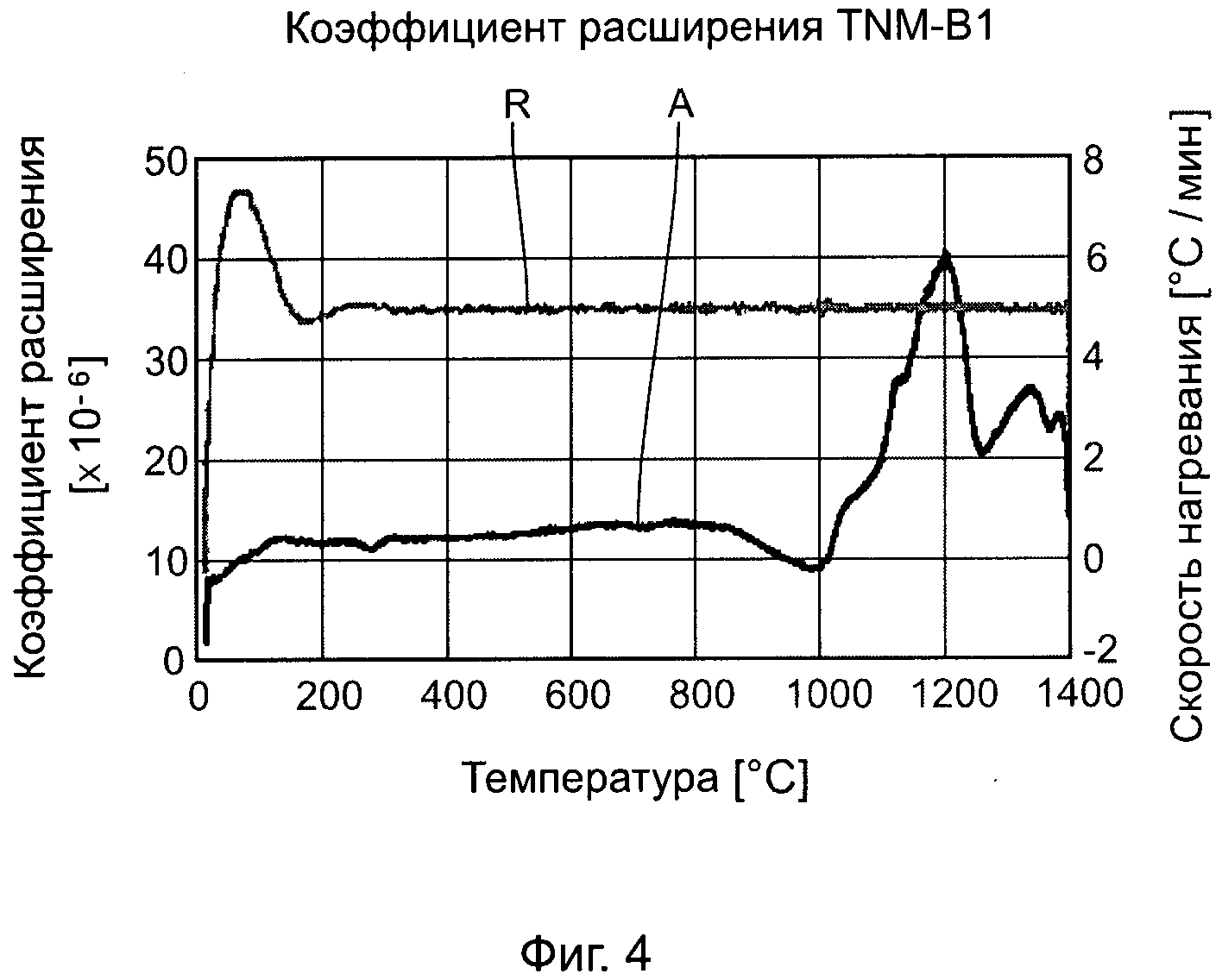

Соответствующими дилатометрическими измерениями, проведенными для сплава TNM®-B1 (Ti - 43,5 Al - 4,0 Nb - 1,0 Mo - 0,1 В ат.%), было показано, что коэффициент линейного расширения соответствующего образца сплава увеличивается во много раз в температурном диапазоне от 1000°С до 1200°С, а именно, он повышается от 9×10-6 К-1 до 40×10-6 К-1. Это поведение иллюстрируется на прилагаемых чертежах (см. фиг.4, где кривая А показывает коэффициент линейного расширения этого сплава, линия R показывает скорость нагревания образца).

В процессе плавки в вакуумно-дуговой печи температурное поле от температуры плавления (приблизительно 1570°С) на нижней стороне электрода до температуры, почти равной температуре окружающей среды, на подвеске электрода простирается по материалу по длине плавящегося электрода. Возле фронта плавления достигается критический температурный диапазон между 1000°С и 1200°С. В этой зоне относительно низкая пластичность интерметаллических материалов является причиной трещин, образующихся в этой зоне в результате напряжений, что, в свою очередь, влечет за собой отщепление от электрода неплавящихся кусочков, как описывалось выше.

ЦЕЛЬ ПРЕДЛАГАЕМОГО ИЗОБРЕТЕНИЯ

В свете вышеозначенных проблем предшествующего уровня техники целью предлагаемого изобретения является создание способа получения базового β-γ-TiAl-сплава, который затвердевает через β-фазу (далее называется базовым β-γ-TiAl-сплавом), с обеспечением возможности надежного производства такого конечного сплава без образования трещин.

КРАТКОЕ ОПИСАНИЕ ПРЕДЛАГАЕМОГО ИЗОБРЕТЕНИЯ

Эта цель изобретения достигается при осуществлении следующих операций:

- формирование базового плавящегося электрода путем плавки, с помощью по меньшей мере одной стадии вакуумной дуговой переплавки, обычного первичного γ-TiAl-сплава, содержащего титан и/или по меньшей мере один β-стабилизирующий элемент в недостаточном по сравнению с получаемым базовым β-γ-TiAl-сплавом количестве;

- размещение на упомянутом базовом плавящемся электроде титана и/или β-стабилизирующего элемента в количестве, соответствующем упомянутому недостающему количеству титана и/или β-стабилизирующего элемента, с равномерным распределением по длине и периферии базового плавящегося электрода;

- добавление к базовому плавящемуся электроду упомянутого размещаемого количества титана и/или β-стабилизирующего элемента с обеспечением получения однородного базового β-γ-TiAl-сплава на завершающей стадии вакуумной дуговой переплавки.

Таким образом, последовательные стадии процесса вакуумной дуговой переплавки подразделяются на выплавку первичного сплава на начальных стадиях процесса, когда из обычного первичного γ-TiAl-сплава формируют базовый плавящийся электрод, и выплавку конечного сплава в виде желаемого базового β-γ-TiAl-сплава на заключительной стадии процесса. Упомянутый первичный сплав содержит в недостаточном количестве титан и/или такие β-стабилизирующие элементы, как Nb (ниобий), Мо (молибден), Cr (хром), Mn (марганец), V (ванадий) и Та (тантал).

При изготовлении прессованного базового плавящегося электрода из сплава удаляют определенное количество титана и/или β-стабилизирующего элемента, в результате чего содержание алюминия в первичном сплаве предпочтительно находится в пределах от 45 ат.% (особенно предпочтительно от 45,5 ат.%) до 50 ат.%. Содержание алюминия и β-стабилизирующих элементов выбирается таким образом, чтобы затвердение этого первичного сплава происходило, по меньшей мере частично, через перитектическое преобразование. Таким образом, получается структура, сходная с обычными TiAl-сплавами, которая может быть без труда обработана в вакуумно-дуговой печи.

На заключительной стадии переплавки при добавлении материалов, первоначально удаленных из прессованного электрода, воспроизводится конечный сплав. Предпочтительным представляется такое решение, при котором эти материалы неподвижно приварены к наружной боковой поверхности плавящегося электрода, образуя покрытие, так что получается составной электрод, в котором предотвращено падение затвердевших материалов в ванну расплава. Возможно также такое решение, при котором подобный эффект достигается формированием облицовки из недостающих компонентов сплава на внутренней поверхности переплавной формы вакуумно-дуговой печи.

Неожиданно было обнаружено, что при надлежащем выборе и равномерном распределении недостающих компонентов сплава на наружной боковой поверхности электрода не возникает негативных последствий для локальной химической однородности получающегося слитка конечного сплава, который должен быть получен в виде базового β-γ-TiAl-сплава.

Другие предпочтительные варианты осуществления способа согласно предлагаемому изобретению будут далее описаны более подробно со ссылками на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ПРИЛАГАЕМЫХ ЧЕРТЕЖЕЙ

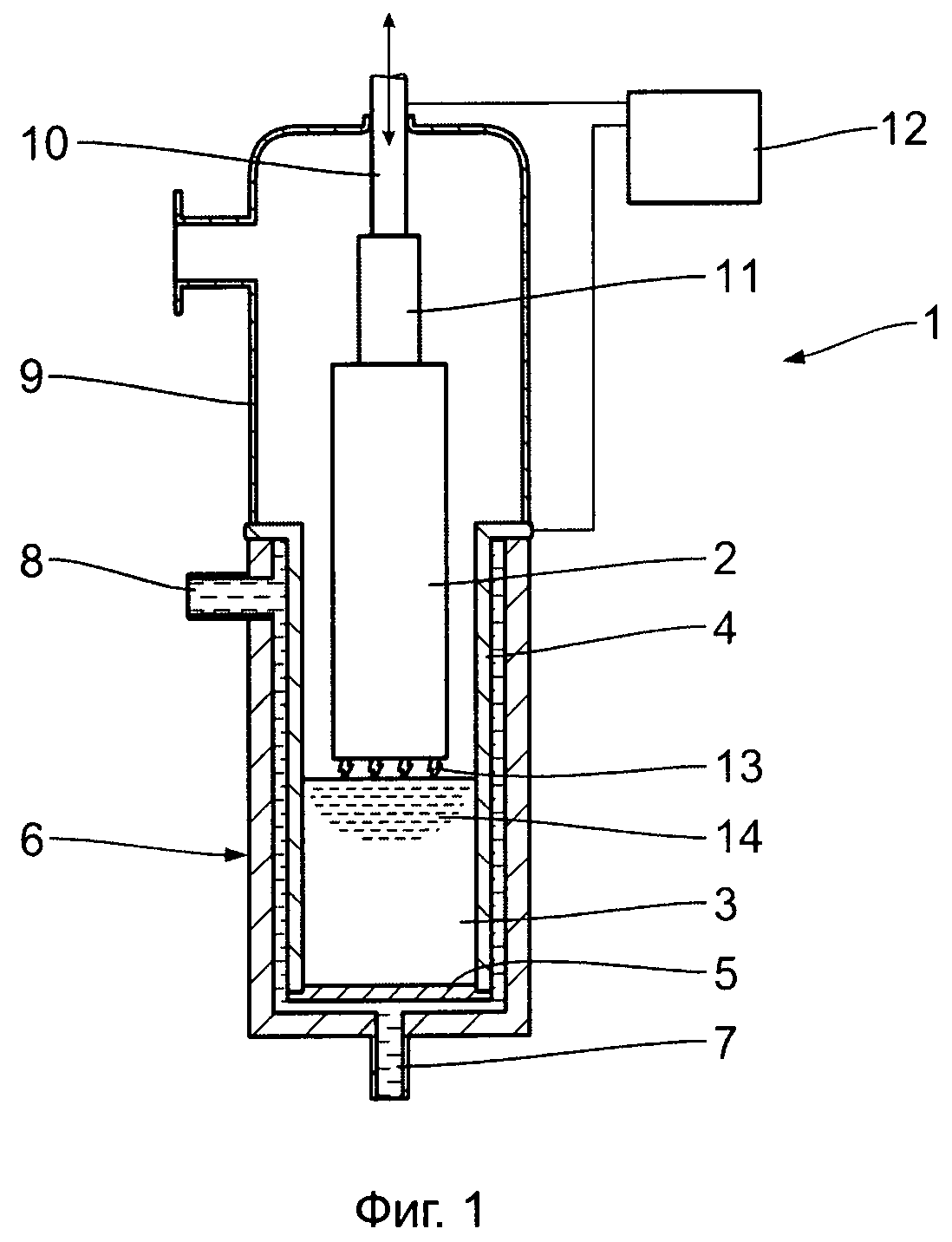

На фиг.1 схематично изображена вакуумно-дуговая печь.

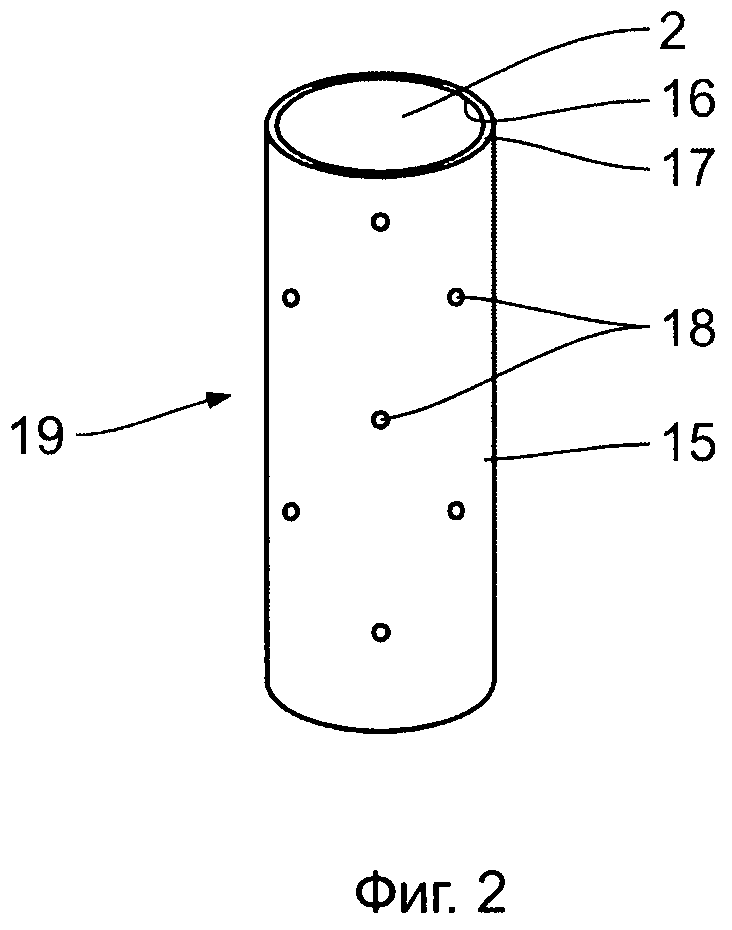

На фиг.2 в аксонометрии показан составной электрод в его первом варианте осуществления.

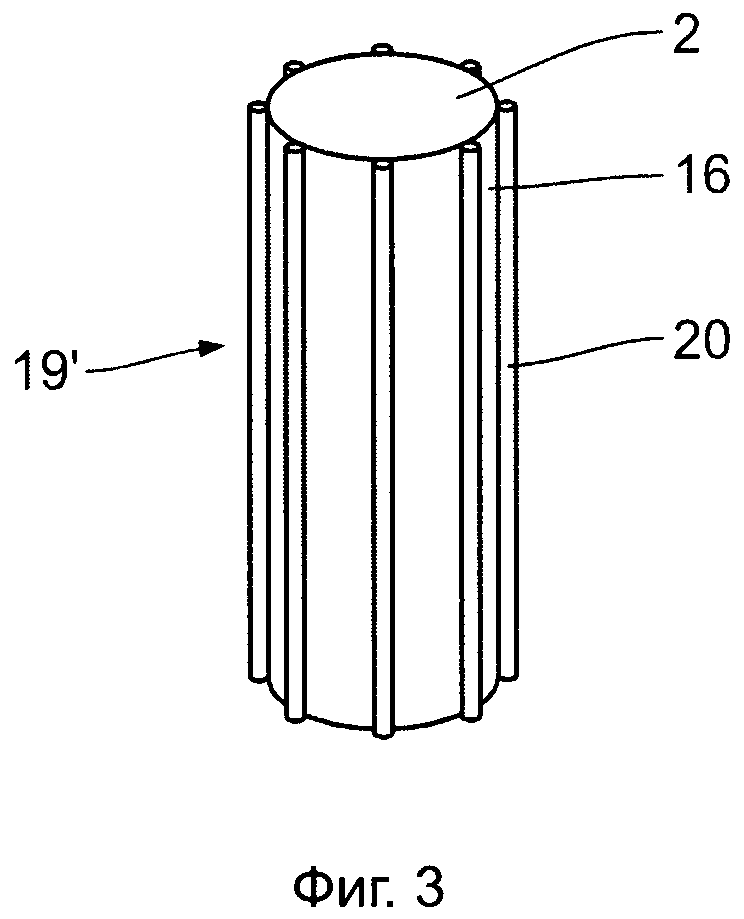

На фиг.3 в аксонометрии показан составной электрод в его втором варианте осуществления.

На фиг.4 показан график изменения коэффициента линейного расширения в зависимости от температуры сплава TNM®.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДЛАГАЕМОГО ИЗОБРЕТЕНИЯ

Фиг.1 служит цели объяснения общего строения печи 1 для вакуумной дуговой переплавки, используемой при осуществлении предлагаемого способа переплавки соответствующего электрода 2 для получения слитка 3. Упомянутая вакуумно-дуговая печь 1 содержит медный тигель 4, имеющий донную пластину 5. Этот медный тигель 4 окружен водной охладительной рубашкой 6, содержащий впускной патрубок 7 и выпускной патрубок 8. Кроме того, медный тигель 4 в верхней части герметизирован с помощью вакуумного колпака 9, верхняя часть которого пронизана выполненным с возможностью смещения в вертикальном направлении подъемным стержнем 10. Упомянутый подъемный стержень 10 снабжен держателем 11, с которого свисает собственно электрод 2.

Между медным тиглем 4 и подъемным стержнем 10 с помощью источника постоянного тока 12 прикладывают постоянное напряжение, которое порождает сильноточную дугу, которая поддерживается между плавящимся электродом 2, электрически соединенным с подъемным стержнем 10, и медным тиглем 4. Это приводит к плавлению электрода 2, при этом расплавленный материал сплава собирается в медном тигле 4, где происходит затвердевание этого расплава. Электрод 2 постепенно плавится с образованием слитка 3 в ходе непрерывного процесса, при этом дуга проходит по дуговому зазору 13 от плавящегося электрода 2 к жидкому расплаву 14 в верхней области слитка 3. В ходе этого процесса происходит гомогенизация компонентов сплава.

Этот процесс может быть повторен несколько раз с использованием плавильных тиглей все большего диаметра, при этом слиток одной стадии плавления служит электродом на следующей стадии. Следовательно, степень гомогенизации получаемых слитков с каждой стадией повышается.

Далее следует описание нескольких примеров получения базового β-γ-TiAl-сплава.

ПРИМЕР 1

Конечный состав базового β-γ-TiAl-сплава: Ti - 43,5 Al - 4,0 Nb - 1,0 Мо - 0,1 В (ат.%) или Ti-Al 28,26 - Nb 9,1 - Мо 2,3 - В 0,03 (масс.%). Для первичного сплава базового плавящегося электрода состав определен путем уменьшения содержания титана до Ti - 45,93 Al - 4,22 Mb - 1,06 Мо - 0,11 В (ат.%). На первой стадии с помощью обычного процесса, как описано выше, из прессованного электрода 2 путем двойной вакуумной дуговой переплавки без образования трещин из первичного сплава получают слиток 3 диаметром 200 мм и длиной 1,4 м. Для получения прессованного электрода 2 использованы губчатый титан, чистый алюминий и вспомогательные сплавы для введения легирующих элементов.

С целью повышения в базовом плавящемся электроде ранее пониженного содержания титана до желаемого значения, которое должен иметь конечный базовый β-γ-TiAl-сплав, вся наружная боковая поверхность слитка 3 из первичного сплава покрыта слоем 15 из листа, выполненного из чистого титана, толщина этого листа составляет 3 мм (масса 12 кг), при этом упомянутый слой 15 частично приварен к наружной боковой поверхности 16 слитка 3, как можно видеть на фиг.2. В этом процессе верхний край 17 титанового слоя 15 приварен к слитку 3 по всей его периферии (сплошной сварной шов). Кроме того, по наружной боковой поверхности 16 равномерно распределены точки сварки 18. Собранный таким образом плавящийся электрод служит в качестве составного электрода 19 на заключительной стадии плавления в вакуум но-дуговой печи 1, где он подвергается переплавке с образованием слитка 3 диаметром 280 мм, имеющего состав конечного сплава.

ПРИМЕР 2

Окончательный состав сплава, использованные материалы, а также состав первичного сплава те же, что и в Примере 1. С помощью простого процесса вакуумной дуговой переплавки прессованного электрода 2 первичный сплав трансформируется в слиток 3 диаметром 140 мм и длиной 1,8 м. Масса слитка равна 155 кг. Перед завершающей переплавкой базового плавящегося электрода 2 литьевая форма вакуумно-дуговой печи 1, образованная медным тиглем 4, по своей внутренней боковой поверхности облицована листом чистого титана, имеющего следующие размеры: периметр 628 мм, высота 880 мм, толщина 3 мм (масса 7,6). Иначе говоря, конечный состав получается соединением состава первичного сплавного слитка, образующего плавящийся электрод 2, с упомянутым титановым листом. Базовый плавящийся электрод 2 подвергается переплавке в медном тигле 4, облицованном титановым листом, для получения промежуточного электрода таким образом, что наружный слой титанового листа не расплавляется полностью, так что остается устойчивая оболочка. На следующей стадии вакуумной дуговой переплавки упомянутого промежуточного электрода возможно образование трещин, однако механическая стабилизация, имеющая место благодаря наличию пластичной оболочки, не допускает падения материала электрода в жидкий расплав 14.

ПРИМЕР 3

Окончательный состав сплава, использованные материалы, а также состав первичного сплава и способ получения составного электрода 19 те же, что и в Примере 1. В отличие от Примера 1 завершающая стадия переплавки составного электрода 19 в этом примере осуществляется в вакуумно-дуговой плавильне, иначе говоря, в вакуумно-дуговом плавильном устройстве, содержащем выполненный из меди наклоняемый плавильный тигель с водным охлаждением. Расплавленный материал окончательного сплава разливается в постоянные литьевые формы из нержавеющей стали, которые установлены на вращающемся литьевом колесе. Отливки, полученные путем центробежного литья, используются в качестве первичного материала для получения компонентов из окончательного сплава.

ПРИМЕР 4

β-γ-TiAl-сплав, описанный в US 6.669.791, имеет следующий окончательный состав: Ti - 43,0 Al - 6,0 V (ат.%) или Ti-Al 29,7 - V 7,8 (масс.%), соответственно. Состав первичного сплава определен как Ti - 45,75 Al (ат.%) Ti-Al 32,2 (масс.%), соответственно, что достигнуто путем полного удаления обладающего высокой β-стабилизирующей способностью ванадия. Использованные материалы: губчатый титан, алюминий и ванадий. На первой стадии базовый плавящийся электрод 2 диаметром 200 мм и длиной 1 м получают путем двойной вакуумной дуговой переплавки как слиток двухкомпонентного первичного TiAl-сплава (масса 126 кг). Как можно видеть на фиг.3, к электроду 2 по всей длине его боковой поверхности 16 с равномерным распределением по его периферии в направлении, параллельном его продольной оси, приварено восемь ванадиевых стержней 20, каждый диаметром 16,7 мм и длиной 1 м (общая масса 10,7 кг), отстоящих друг от друга на 45 дуговых градусов. На завершающей, третьей, стадии процесса плавления полученный таким образом составной электрод 19' из первичного двухкомпонентного сплава и приваренные к нему ванадиевые стержни 20 подвергаются переплавке в вакуумно-дуговой печи 1 с образованием слитка диаметром 300 мм из окончательного сплава.

ПРИМЕР 5

Окончательный состав γ-TiAl-сплава тот же, что и в Примере 1 (Ti - 43,5 Al - 4,0 Mb - 1,0 Мо - 0,1 В (ат.%)). Состав первичного сплава определен как Ti - 49,63 Al - 4,57 Nb - 0,11 В (ат.%), что достигнуто путем полного удаления молибдена и частичного понижения содержания титана. Путем двойной вакуумной дуговой переплавки первичный сплав трансформируют в базовый плавящийся электрод 2 диаметром 200 мм и длиной 1 м. Масса слитка равна 126 кг. Аналогично тому, как это рассмотрено в Примере 4, к электроду 2 по всей длине его боковой поверхности 16 с равномерным распределением по его периферии в направлении, параллельном его продольной оси, приварено восемь стержней из промышленного сплава TiMo15. Диаметр этих стержней равен 26 мм, длина соответствует длине слитка. Общая масса стержней из сплава TiMo15 равна 19,6 кг. На завершающей, третьей, стадии процесса составной электрод, полученный таким образом из слитка из первичного сплава и восьми стержней из сплава TiMo15, подвергается переплавке в вакуумно-дуговой печи 1 с образованием слитка диаметром 300 мм из окончательного сплава.