Результат интеллектуальной деятельности: СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПОПЕРЕЧНОЙ ПОДАЧИ ПРИ ШЛИФОВАНИИ

Вид РИД

Изобретение

Изобретение относится к области машиностроения и может быть использовано для автоматизации круглошлифовальных, внутришлифовальных и желобошлифовальных станков в массовом и крупносерийном производстве.

Известен способ управления шлифованием на основе двухконтурных систем (Решетов А.Г., Шелеметьев В.Д. Самонастраивающаяся комбинированная система активного контроля с электронным статистическим компаратором во втором контуре. В сб. «Алгоритмизация и автоматизация технологических процессов и промышленных установок», Куйбышев, КуАИ, 1984, с.157-162), при котором переключение подачи VC шлифовального суппорта осуществляется основным контуром в функции припуска S обрабатываемой детали VC(S).

Обратная связь осуществляется с помощью дополнительного контура, который выполняет контроль размера обработанной детали в ручном или полуавтоматическом режиме. При отклонении размера детали на величину ΔL выполняется коррекция, как правило, припуска на выхаживание ΔSв, т.е.

Таким образом, двухконтурная система управления реализует адаптивный алгоритм управления вида VC(S,П), где П - параметр адаптации, определяемый отклонением размера обработанной детали от номинального значения.

Использование двухконтурной системы и адаптивного алгоритма управления поперечной подачей обусловлено наличием возмущающих факторов, носящих случайный функциональный характер. К числу таких факторов, характерных для процесса шлифования, относятся, например, износ и затупление шлифовального круга, тепловые и силовые деформации, износ измерительных наконечников и другие. Результирующее воздействие перечисленных факторов определяет, в конечном итоге, погрешность обработанной детали ΔL.

Управляющее воздействие призвано компенсировать действие суммарного возмущающего фактора за счет коррекции алгоритма управления, в данном случае, путем изменения припуска на выхаживание ΔSв.

В роли дополнительного контура в двухконтурных системах выступают, как правило, приборы послеоперационного контроля со статистической обработкой измерительной информации (Решетов А.Г. Автоматизация шлифования и размерного контроля деталей. Политехник, С.-П., 2003, с.124).

Статистическая обработка результатов контроля производится в таких системах по малой выборке деталей размером 3…5 шт. с интервалом 30…60 минут. Размер выборок и периодичность их отбора имеют принципиальное значение с точки зрения расслоения измерительной информации. Малый размер выборки обеспечивает при этом «мгновенность», а следовательно, лучшие возможности обнаружения действия особых причин. Другим обстоятельством, принимаемым в расчет при определении размера выборки, является трудоемкость контроля, выполняемого большей частью вручную.

Подобным образом влияет и периодичность отбора выборок: короткие интервалы между выборками снижают риск незамеченной разладки, но увеличивают трудоемкость контроля.

К числу недостатков двухконтурных систем контроля со статистической обработкой результатов контроля во втором контуре следует отнести низкую чувствительность устройства к обнаружению особой причины на ранних стадиях ее проявления. Как следствие, статистический контроль и, в частности, метод средних значений (карта  ), использующий в качестве показателя качества размеры обработанных деталей, обладает значительным запаздыванием в реализации управляющего воздействия, что снижает эффективность статистического регулирования технологического процесса обработки деталей.

), использующий в качестве показателя качества размеры обработанных деталей, обладает значительным запаздыванием в реализации управляющего воздействия, что снижает эффективность статистического регулирования технологического процесса обработки деталей.

Лучшие результаты могут быть получены, если обнаружение момента разладки и появления особой причины будут выполнены на основе анализа высокочастотных составляющих, входящих в исходный информационный сигнал, с помощью известного устройства управления рабочим циклом поперечной подачи при шлифовании (прототип - патент RU 2355556 C2, опубл. 20.05.2009 г., БИ №14). Сигнал, содержащий высокочастотные составляющие, принадлежит шероховатости обработанной поверхности и другим проявлениям погрешности формы (Невельсон М.С. Автоматическое управление точностью обработки на металлорежущих станках. Л.: Машиностроение, 1982, с.18). Шероховатость и погрешность формы первыми реагируют на изменение условий обработки, и в этой связи шероховатость может быть использована для обнаружения особой причины в контролируемом технологическом процессе механообработки. С этой целью обработанные на станке детали контролируются прибором послеоперационного контроля по шероховатости на соответствие Ra<Ra доп, где Ra доп - предельно допустимое значение шероховатости. Объем выборки здесь может быть равен одной детали, а периодичность отбора сохраняется такой же, как и при контроле размеров деталей. При обнаружении Ra≥Ra доп оператор начинает выполнять обычный статистический контроль размеров деталей по малой выборке (3…5 деталей) с последующим построением контрольной карты X-R и статистическим регулированием технологического процесса.

Однако данному методу свойственны недостатки:

1) возрастает трудоемкость послеоперационного контроля вследствие необходимости отслеживать показатель качества и по шероховатости и по размеру детали. Как следствие увеличивается стоимость системы послеоперационного контроля, содержащей автономные структуры контроля и статистического анализа двух показателей качества - шероховатости и размера детали;

2) запаздывание в обнаружении особой причины остается значительным, так как контроль шероховатости осуществляется с той же периодичностью, что и контроль размера детали.

Задачей изобретения является уменьшение трудоемкости контроля и повышение точности определения момента разладки и появления особой причины. С этой целью предлагается способ определения показателя качества детали - микрогеометрии поверхности - на основе измерения скорости съема металла в момент окончания обработки и отвода шлифовального круга.

Действительно, микрогеометрия (шероховатость) поверхности детали в момент окончания обработки при прочих равных условиях является функцией конечной скорости съема металла Vмк (Михелькевич В.Н. Автоматическое управление шлифованием. М.: Машиностроение, 1975, с. 24).

где С1, n - эмпирические коэффициенты.

Так как при механообработке на обрабатываемую деталь воздействуют многочисленные возмущающие факторы, микрогеометрия поверхности детали формируется случайным образом и поэтому ее количественная оценка осуществляется статистическими методами по малой выборке (3…5 деталей) или методом скользящей средней

Технический результат заключается в выполнении контроля микрогеометрии (шероховатости) детали непосредственно в цикле обработки детали без участия оператора станка с помощью измерения косвенного параметра - скорости съема припуска в момент окончания обработки.

Поставленная задача решается тем, что в предлагаемом способе управления шлифовальным станком, включающем переключение подачи шлифовального суппорта в функции текущего припуска, контролируемого основным контуром системы управления, и определение припуска на выхаживание детали на этапе послеоперационного контроля, осуществляемого на основе статистических оценок среднего значения и размаха малой выборки деталей, контролируемых дополнительным контуром системы управления, в момент окончания обработки определяют конечную скорость снятия припуска. На основе конечной скорости снятия припуска определяют шероховатость поверхности детали в динамике в момент окончания обработки. По малой выборке определяют среднее значение и размах шероховатости в момент окончания обработки, по отклонению которых определяют момент разладки процесса шлифования и момент начала статистической оценки - среднего значения и размаха погрешности изготовления и шероховатости детали, определяемых в статических условиях послеоперационного контроля. На основе оценки шероховатости в статических условиях осуществляют параметрическую идентификацию шероховатости в момент окончания обработки. На основе оценки погрешности изготовления выполняют корректирующее воздействие путем изменения припуска на выхаживание в основном контуре системы управления.

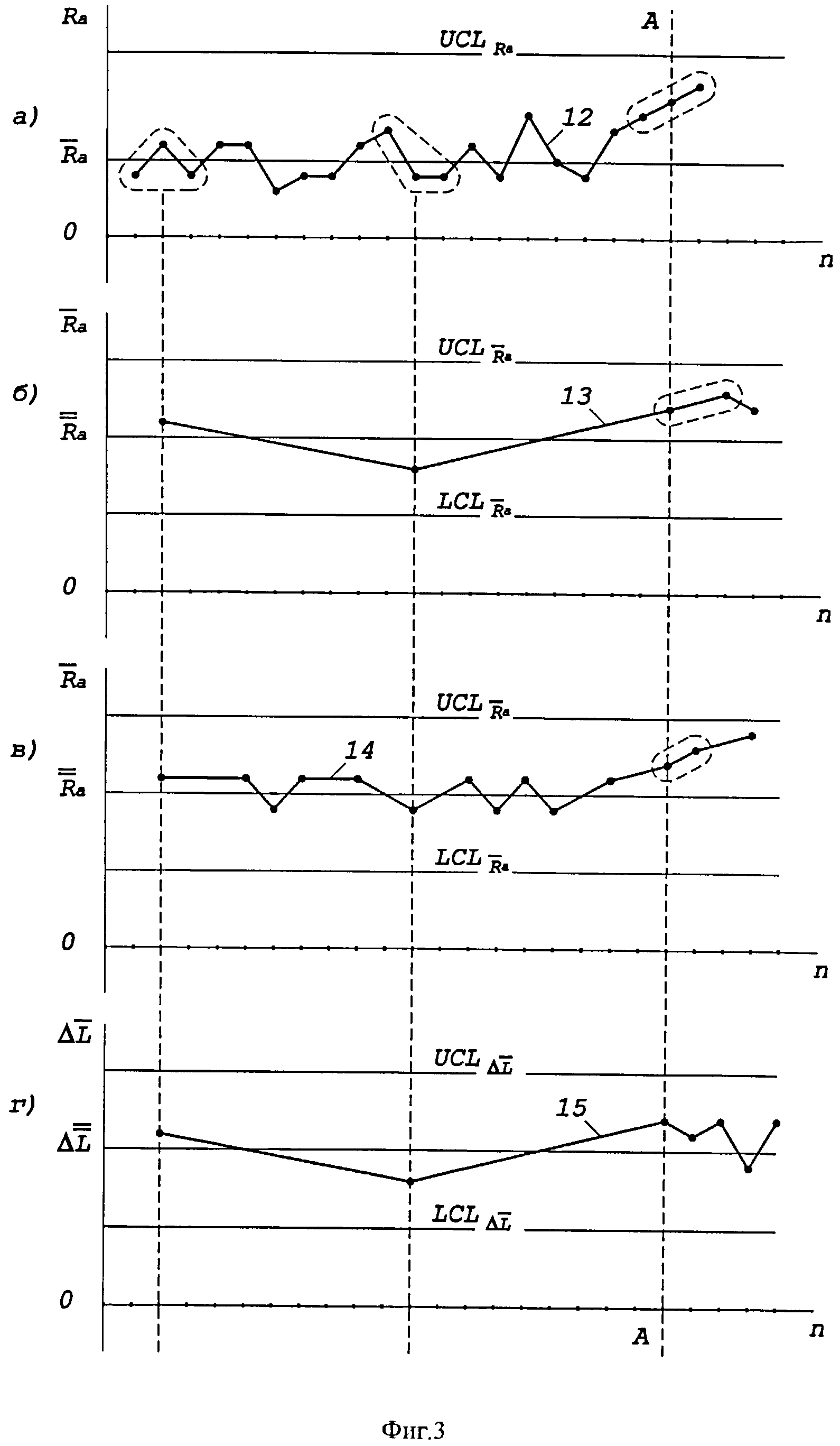

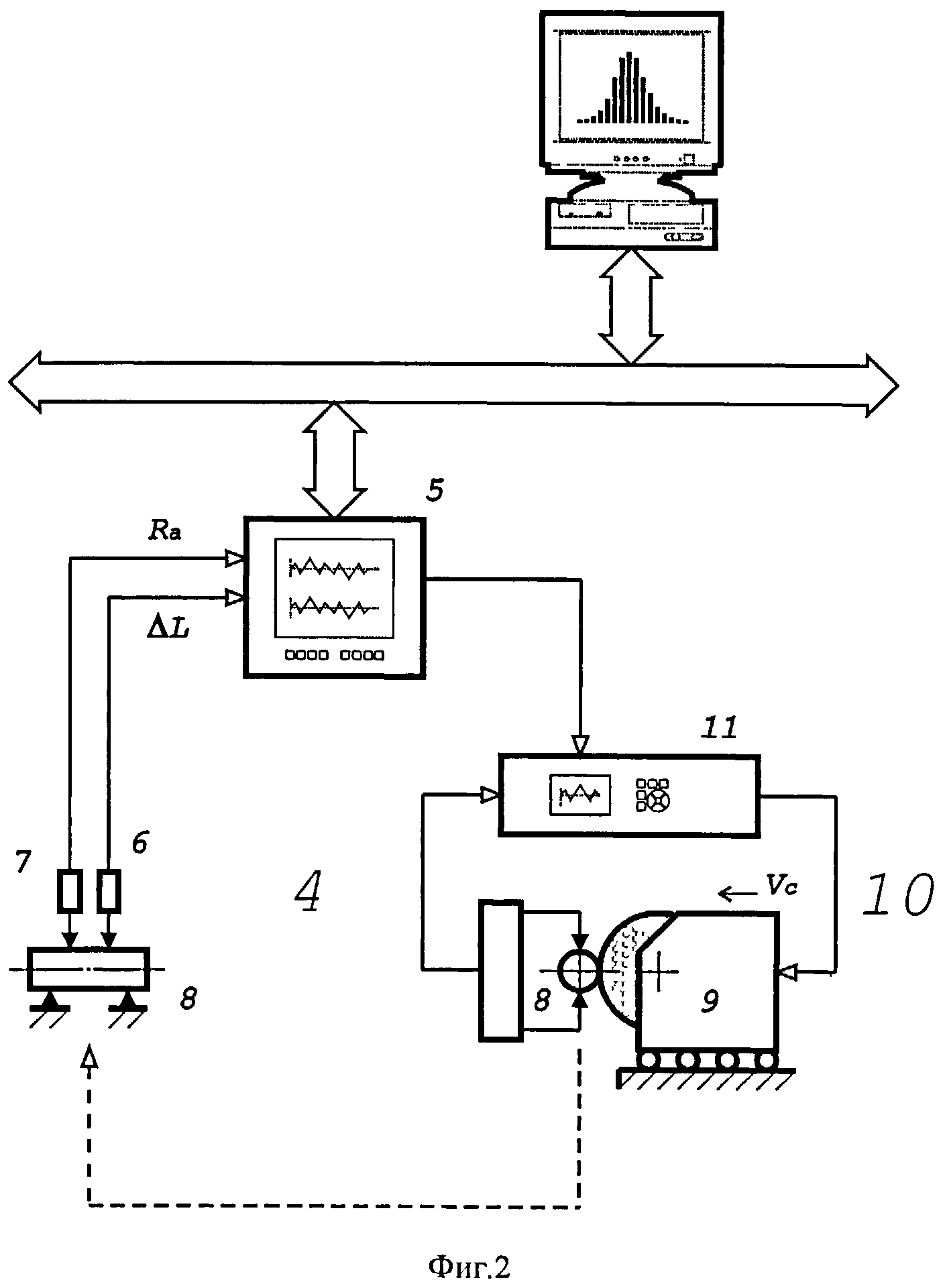

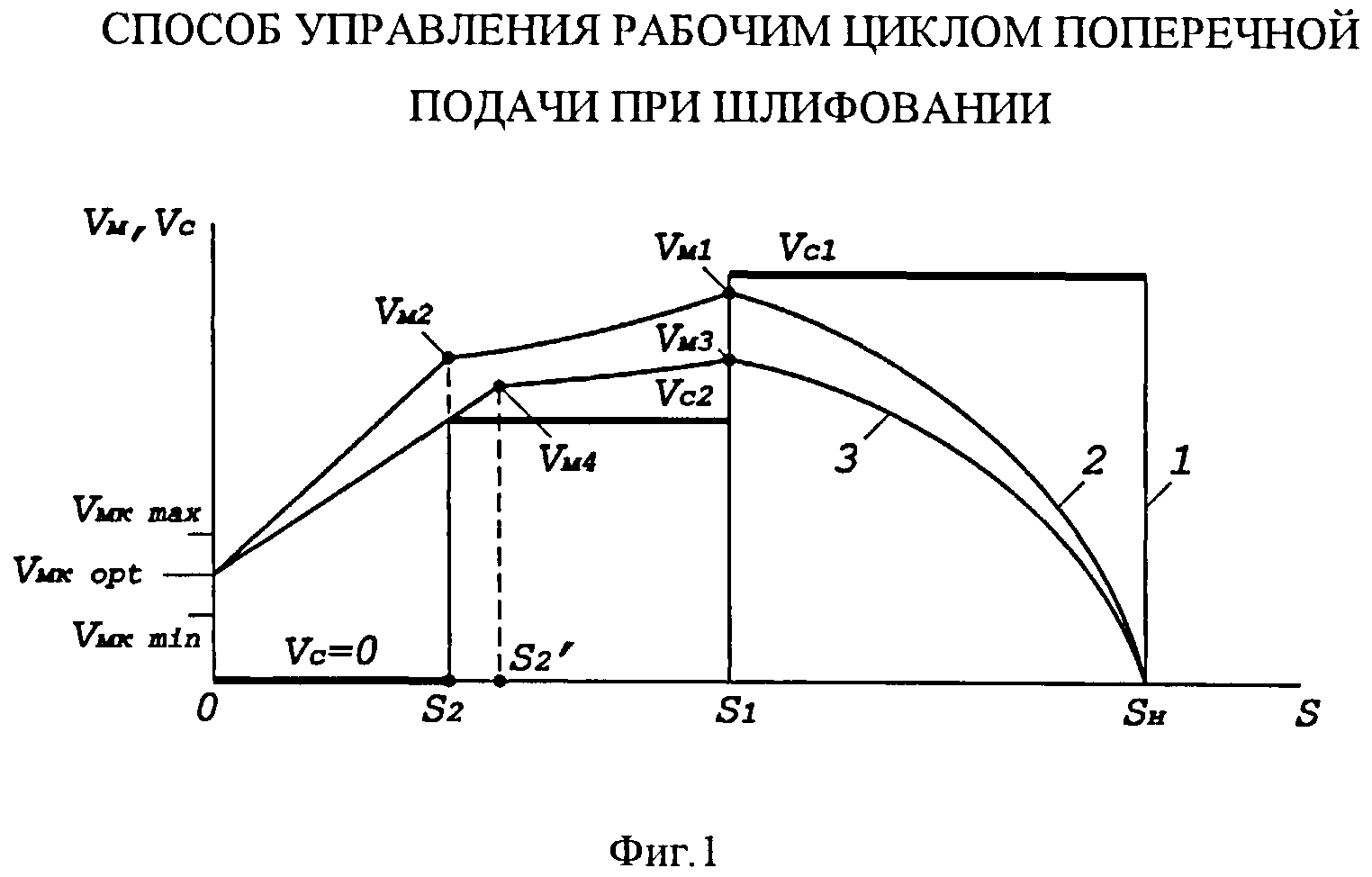

Способ управления рабочим циклом поясняется графиками фиг.1, фиг.3 и блок-схемой фиг.2.

На фиг.1 представлен наиболее распространенный в производственной практике трехинтервальный цикл управления поперечной подачей VC(S) реализуемый основным контуром. На фиг.2 представлена блок-схема двухконтурной системы управления. На фиг.3 (а, б, в) представлены диаграммы шероховатости Ra, определяемые различным образом: (а) - в соответствии с (2) в момент окончания обработки детали; (б) - через среднее значение  по малой выборке; (в) - методом скользящей средней. На фиг.3, г представлена карта средних значений для погрешности размеров

по малой выборке; (в) - методом скользящей средней. На фиг.3, г представлена карта средних значений для погрешности размеров  , определяемых в статических условиях послеоперационного контроля до и после обнаружения особой причины. Момент появления особой причины обозначен на диаграмме линией А-А.

, определяемых в статических условиях послеоперационного контроля до и после обнаружения особой причины. Момент появления особой причины обозначен на диаграмме линией А-А.

Обработка детали на станке осуществляется, как это показано на фиг.1, по трехинтервальному циклу управления 1 поперечной подачей вида VC(S). Фазовая траектория Vм(S) отражает основные характеристики процесса шлифования.

Примем на начальном этапе, например, после правки круга, что действие возмущающего фактора (затупление круга) отсутствует или незначительно, а обработка детали ведется по траектории 2 (Sн-Vм1-Vм2-Vм оpt). Значение конечной скорости Vмк=Vмк opt будем считать оптимальным для разрешенного диапазона конечных скоростей, обозначенных, как Vмк min и Vмк max, которые в свою очередь однозначно определяют диапазон вариаций шероховатости ΔRa от номинального значения.

На последующих этапах работы действие возмущающего фактора будет нарастать и для его компенсации необходимо будет изменить припуск на выхаживание с S2 на  . При этом фазовая траектория 3 пройдет через точки Sн-Vм3-Vм4-Vмк оpt и положение конечной точки фазовой траектории сохранит свое значение Vмк=Vмк оpt.

. При этом фазовая траектория 3 пройдет через точки Sн-Vм3-Vм4-Vмк оpt и положение конечной точки фазовой траектории сохранит свое значение Vмк=Vмк оpt.

Значение припуска на выхаживание определяется в соответствии с выражением (1) в дополнительном контуре 4 системы активного контроля с помощью прибора послеоперационного контроля 5. Указанный прибор с помощью датчиков 6 и 7, контролирующих погрешность размера детали и шероховатость соответственно, осуществляет статистическую обработку информации, как это представлено на графиках фиг.3.

Самым важным моментом при статистическом управлении качеством продукции является как можно более раннее обнаружение возникновения особой причины, приводящей к разладке технологического процесса.

Рассмотрим последовательно процесс обнаружения системой контроля момента разладки и принятие мер для формирования управляющего воздействия с помощью графиков фиг.3.

При обработке детали 8 на станке 9 основной контур 10 системы активного контроля определяет в соответствии с (3) значение шероховатости Ra в момент окончания обработки. Получающиеся значения шероховатости Ra выводятся на дисплей 11 основного контура в виде точечной диаграммы 12 Ra(n). Среднее значение  соответствует значению конечной скорости съема припуска Vмк=Vмк оpt.

соответствует значению конечной скорости съема припуска Vмк=Vмк оpt.

Расслоение информации с целью определения особой причины осуществляется путем статистической обработки последовательности Ra(n), например, с помощью выборок определенного размера (график 13) или методом скользящей средней (график 14). В момент, обозначенный на фиг.3 прямой А-А, обнаруживается действие особой причины, выражающееся в данном случае в приближении технологического процесса к верхней границе регулирования UСLRa.

С этого момента автоматически или с помощью оператора осуществляется послеоперационный контроль размеров обработанных деталей 8 с помощью датчика 6 и прибора послеоперационного контроля 5.

На фиг.3 кривая 15 на контрольной карте средних значений отражает течение наблюдаемого технологического процесса. До появления особой причины, обозначенной прямой А-А, моменты изъятия выборок в силу отсутствия необходимости обнаружения особой причины, достаточно редки и определяются причинами долговременного порядка: анализом стабильности технологического процесса во времени, контролем точности оборудования, совершенствованием технологического процесса и т.д. После появления особой причины частота изъятия выборок увеличивается и определяется мерами регулирующего воздействия и характером компенсируемого возмущающего фактора.

По достижении результата регулирования частота изъятия выборок возвращается к первоначальному значению, действовавшему до появления особой причины. Такой способ статистического контроля значительно снижает его трудоемкость.

Для параметрической идентификации коэффициента С2, необходимого для модели (3), периодически осуществляется контроль шероховатости с помощью датчика 7 и прибора послеоперационного контроля 5.

В реальной практике для экономии затрат процедуру идентификации при стабильном характере 12 достаточно проводить периодически в метрозале или ОТК производства.

Практическая реализация заявленной системы выполнена на основе приборов, разработанных в совместной научно-производственной лаборатории «Автоматические системы контроля» Тольяттинского государственного университета и ОАО «АВТОВАЗ».

Основной контур 10 системы выполнен на основе прибора модели АСК2974, имеющего в своем составе бортовой компьютер и устройство визуализации для наблюдения технологического процесса и построения контрольных карт (фиг.3).

Дополнительный контур 4 содержит прибор контроля размеров и шероховатости детали модели АСК1147. Краткие технические сведения по указанным приборам прилагаются.

|

|

среднее значениешероховатости

среднее значениешероховатости  , размах RΔL, стандартное отклонение S;

, размах RΔL, стандартное отклонение S;