Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА И РАЗРЯДНАЯ ОБРАБОТКА ПОВЕРХНОСТИ С ПОМОЩЬЮ НЕГО

Вид РИД

Изобретение

Область техники

[0001] Настоящее изобретение относится к электроду для использования электрического разряда при формировании покрытия или осаждении на объекте, а также к способу формирования покрытия или осаждения с помощью него.

Уровень техники

[0002] Подведением нерасходуемого электрода близко к телу-объекту в масле или в воздухе и созданием электрического разряда между ними тело-объект может быть подвергнуто размерной обработке. Эту технологию обычно называют «электроискровой обработкой» и используют для обеспечения точной размерной обработки и образования сложных форм. В определенных условиях, таких как те, когда вместо нерасходуемого электрода используется расходуемый электрод, например, спрессованное порошковое тело или иное, предпочтительно происходит расходование электрода вместо размерной обработки тела-объекта. Материал, составляющий электрод, или результат его реакции в это время покрывает противоположную электроду область на теле-объекте, тем самым позволяя проводить обработку поверхности тела-объекта. Соответствующая технология раскрыта в международной публикации WO 99/58744. В этой публикации данная технология названа «разрядной обработкой поверхности».

Раскрытие изобретения

[0003] Из вышеприведенного описания понятно, что объект разрядной обработки поверхности по существу ограничен областью, противоположной электроду. Это свойство является одним из преимуществ разрядной обработки поверхности, так как оно обеспечивает локализованную обработку поверхности. С другой стороны, в том случае, где обработка поверхности должна осуществляться на большой площади равномерно, это может быть недостатком.

[0004] Настоящее изобретение было создано с учетом вышеуказанной проблемы, и его цель заключается в обеспечении такой технологии, которая позволяет обрабатывать поверхность большой площади, будучи основанной на разрядной обработке поверхности.

[0005] По первому аспекту настоящего изобретения способ изготовления электрода для разрядной обработки поверхности содержит этапы: укладку и прессование порошка, включающего электропроводный материал, в пресс-форме так, чтобы получить множество спрессованных порошковых тел; соединение множества спрессованных порошковых тел вместе размещением множества спрессованных порошковых тел во взаимном плотном контакте и прикладыванием изостатического давления к размещенным спрессованным порошковым телам; и спекание соединенных спрессованных порошковых тел так, чтобы получить спеченное тело.

[0006] Предпочтительно, способ изготовления дополнительно включает этап предварительного изостатического прессования, на котором изостатическое давление прикладывают к каждому спрессованному порошковому телу отдельно. Более предпочтительно, в способе изготовления изостатическое давление на этапе соединения идентично давлению на этапе укладки и прессования, а второе изостатическое давление на этапе предварительного изостатического прессования ниже изостатического давления на этапе соединения.

[0007] По второму аспекту настоящего изобретения способ обработки поверхности тела-объекта содержит этапы: укладка и прессование порошка, включающего электропроводный материал, в пресс-форме так, чтобы получить множество спрессованных порошковых тел; соединение множества спрессованных порошковых тел вместе размещением множества спрессованных порошковых тел во взаимном плотном контакте и прикладыванием изостатического давления к размещенным спрессованным порошковым телам; спекание соединенных спрессованных порошковых тел так, чтобы получить спеченное тело; и осуществление разрядной обработки поверхности подведением спеченного тела близко к телу-объекту и созданием электрического разряда.

[0008] Предпочтительно, способ обработки поверхности дополнительно включает этап предварительного изостатического прессования, на котором изостатическое давление прикладывают к каждому спрессованному порошковому телу отдельно. Более предпочтительно, в способе обработки поверхности изостатическое давление на этапе соединения идентично давлению на этапе укладки и прессования, а второе изостатическое давление на этапе предварительного изостатического прессования ниже изостатического давления на этапе соединения.

Краткое описание чертежей

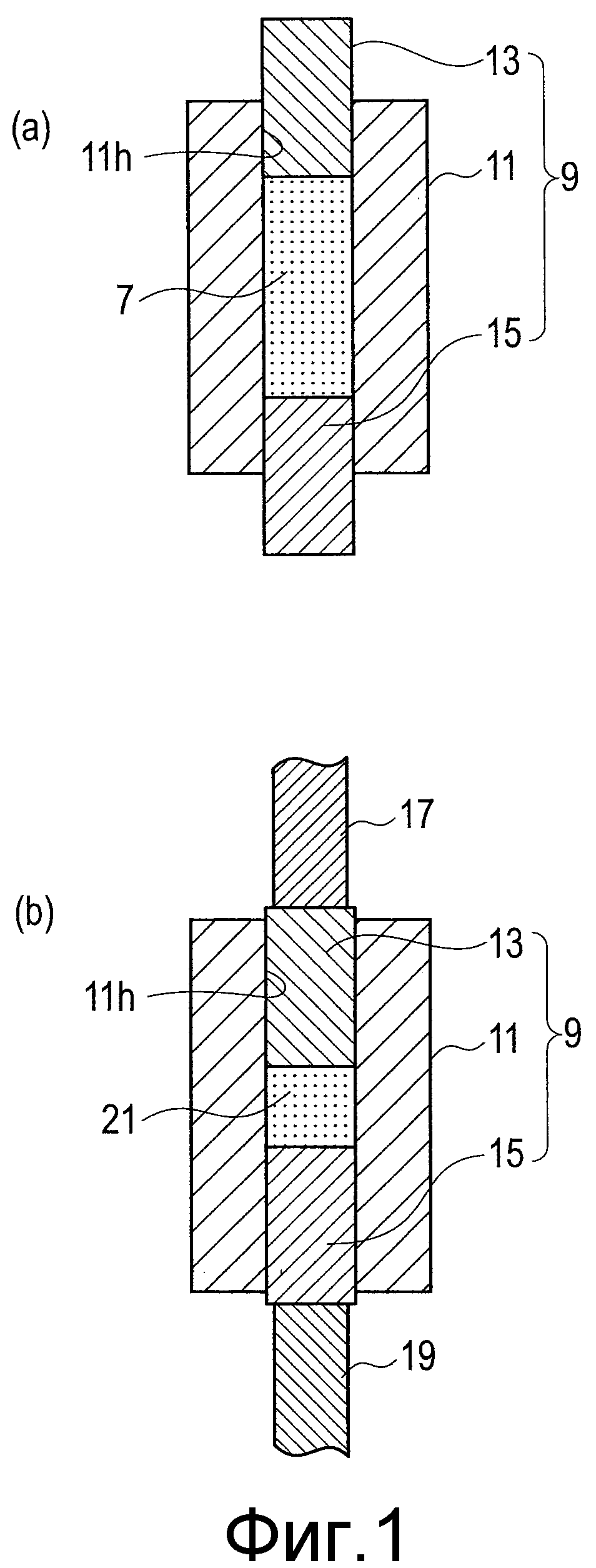

[0009] Фиг.1 представляет собой чертеж, поясняющий способ изготовления электрода в соответствии с вариантом воплощения настоящего изобретения, который иллюстрирует этап получения спрессованного порошкового тела прессованием.

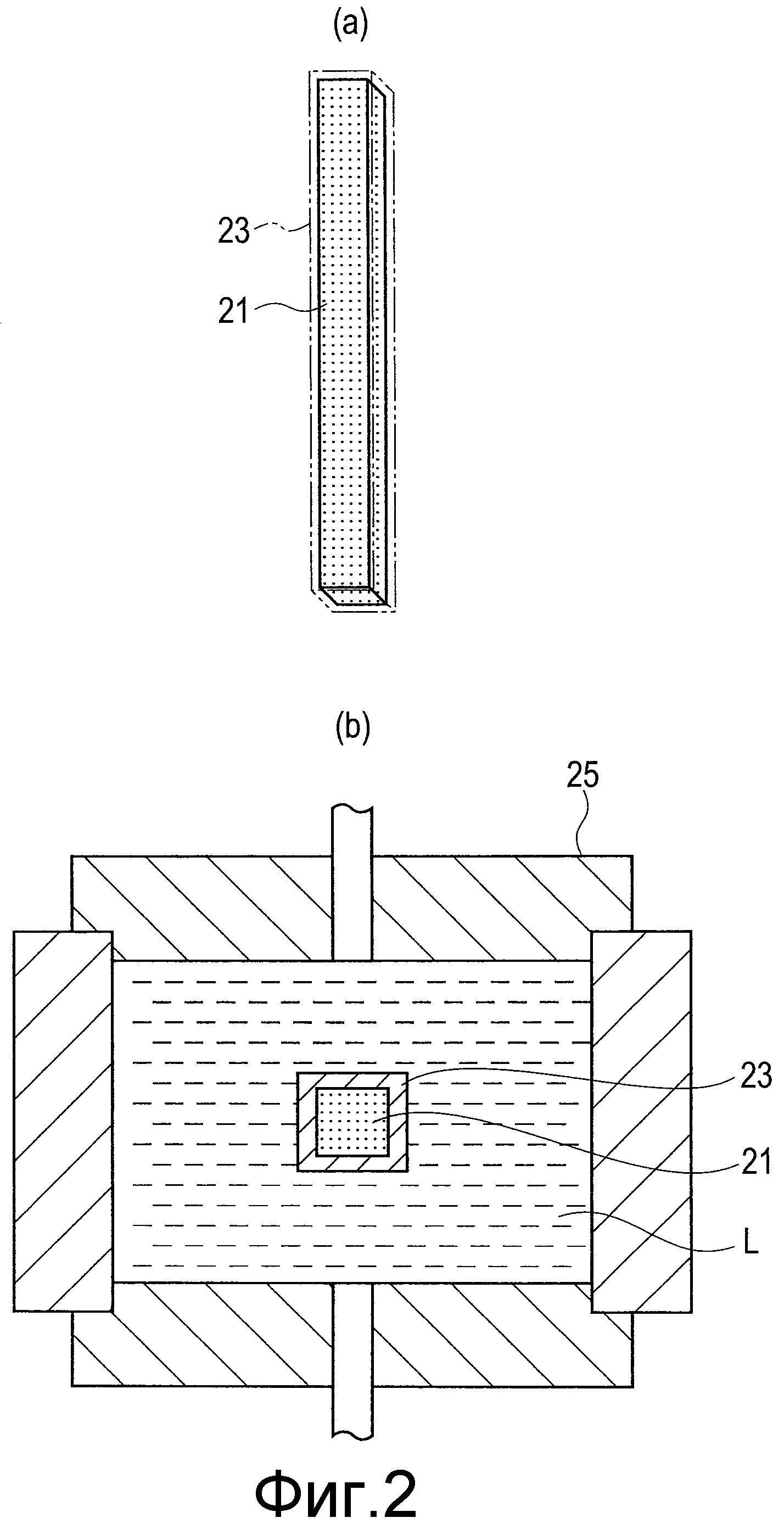

Фиг.2 представляет собой чертеж, поясняющий этап в способе изготовления, на котором изостатическое давление прикладывают к каждому спрессованному порошковому телу отдельно.

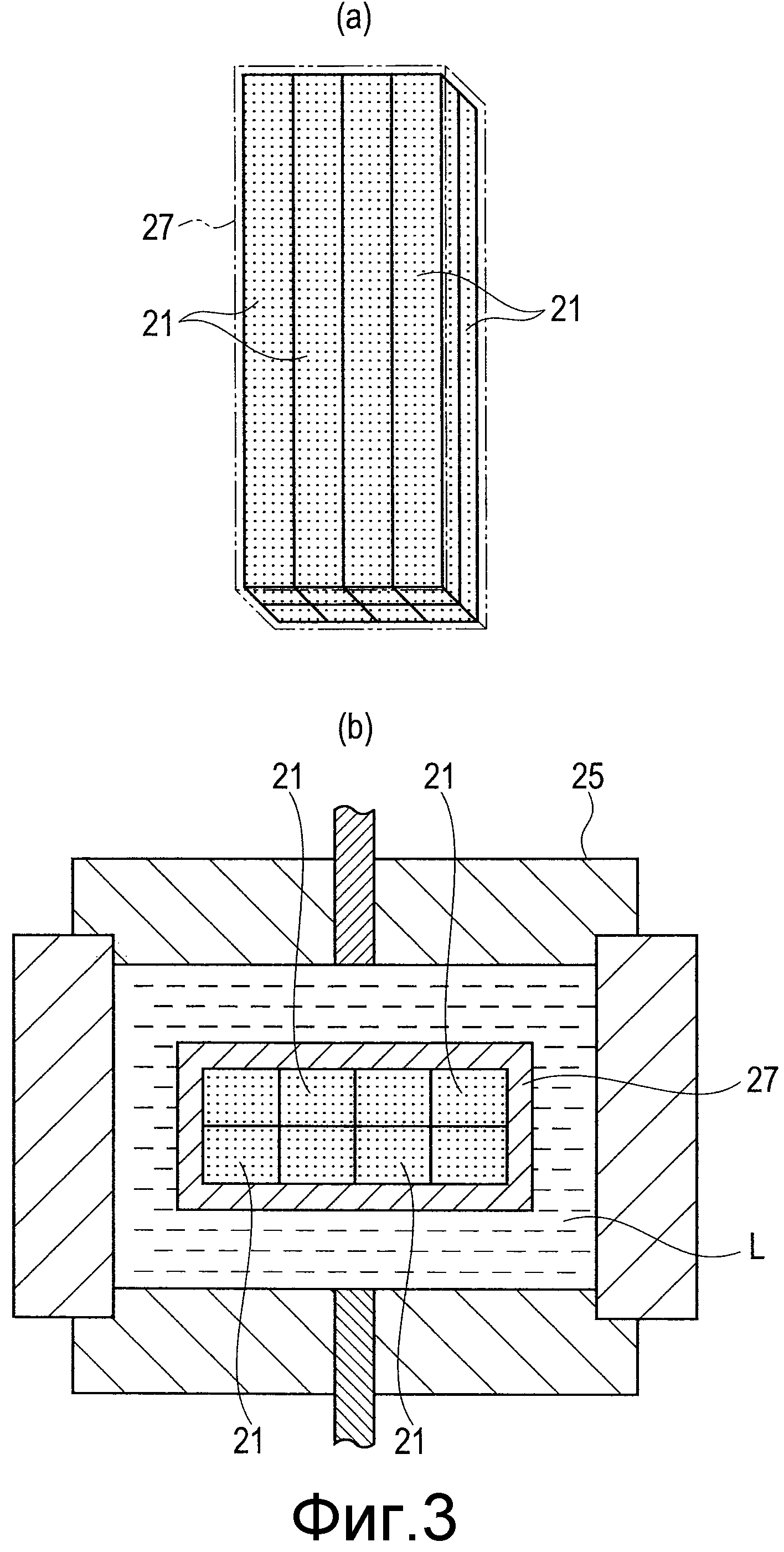

Фиг.3 представляет собой чертеж, поясняющий этап в способе изготовления, на котором размещают множество спрессованных порошковых тел и далее соединяют их вместе.

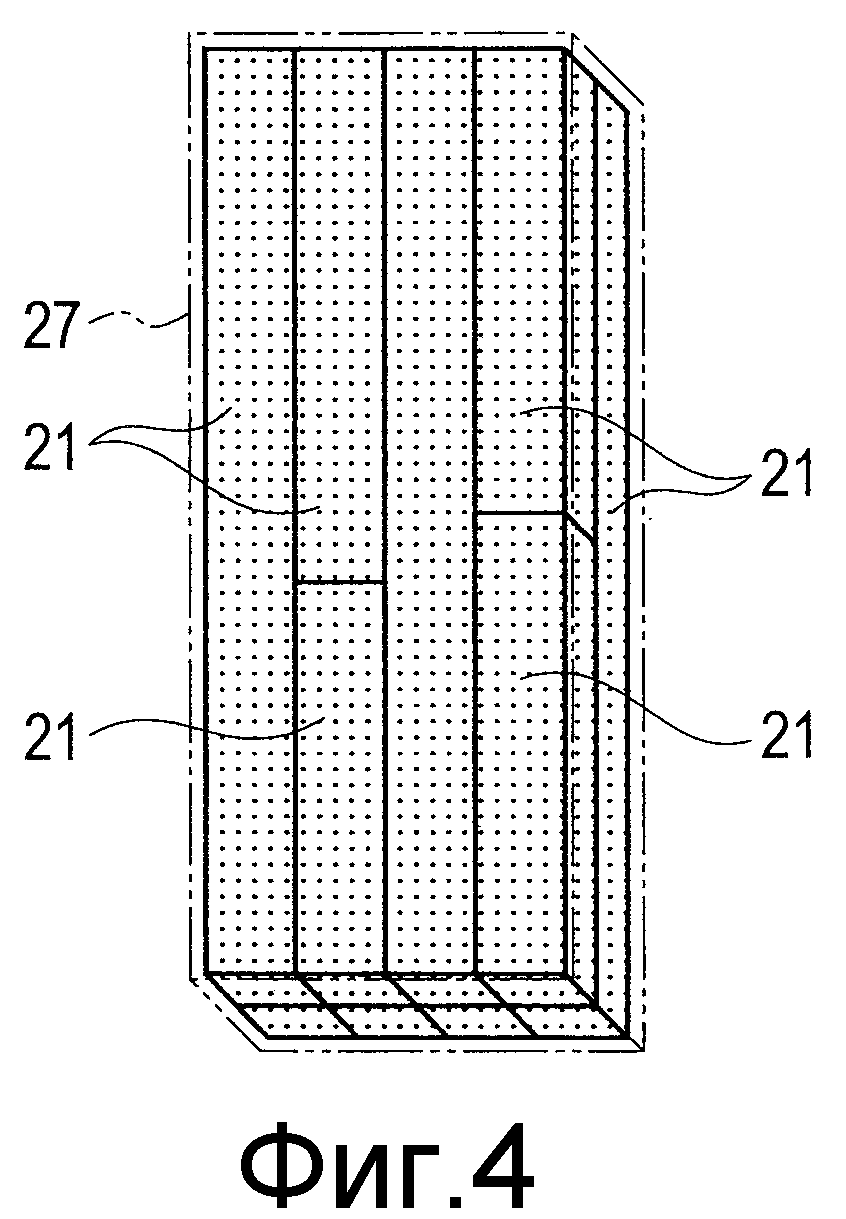

Фиг.4 представляет собой вид в перспективе, иллюстрирующий пример множества спрессованных порошковых тел, размещенных во взаимном плотном контакте.

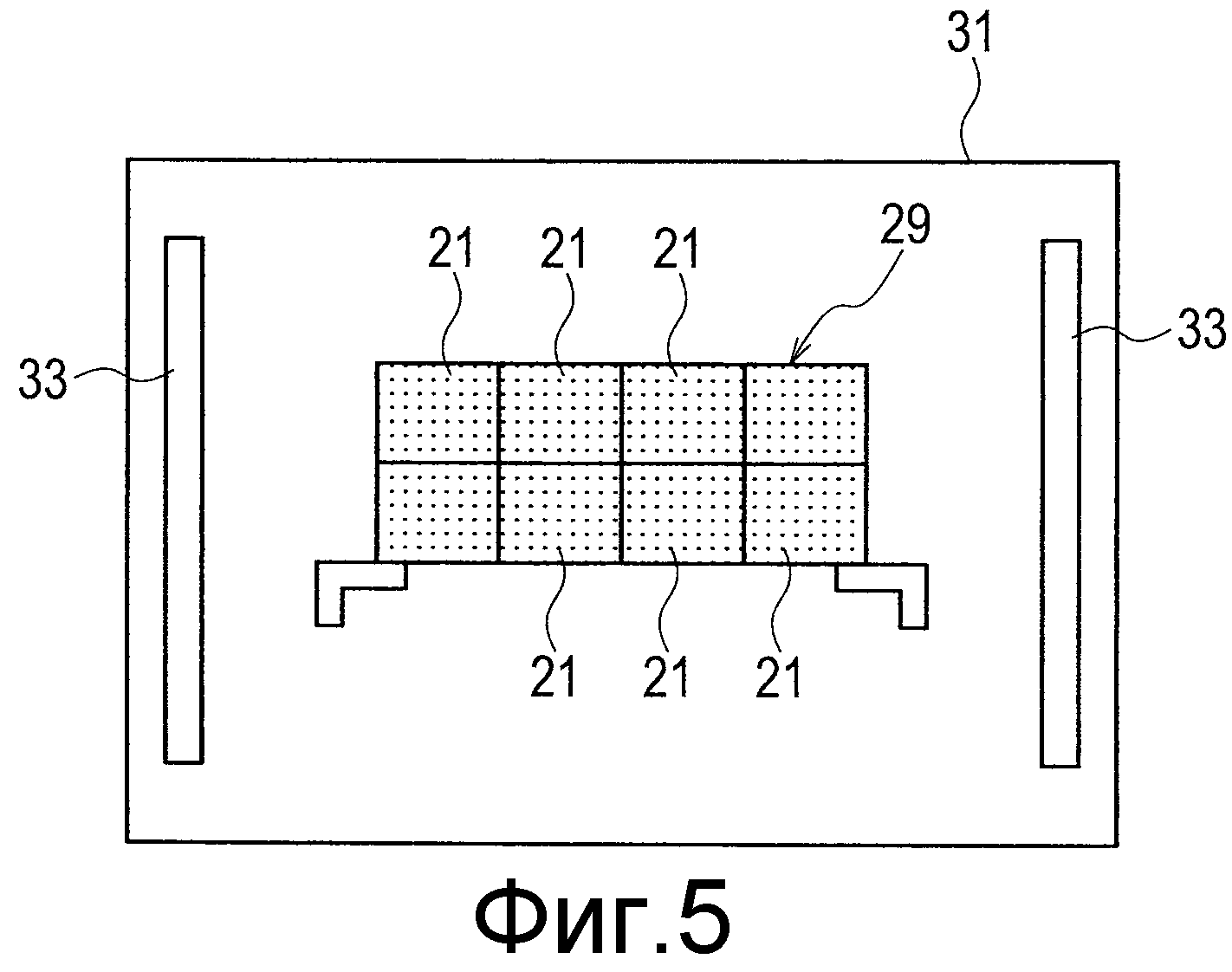

Фиг.5 представляет собой схематический чертеж, показывающий этап спекания в способе изготовления.

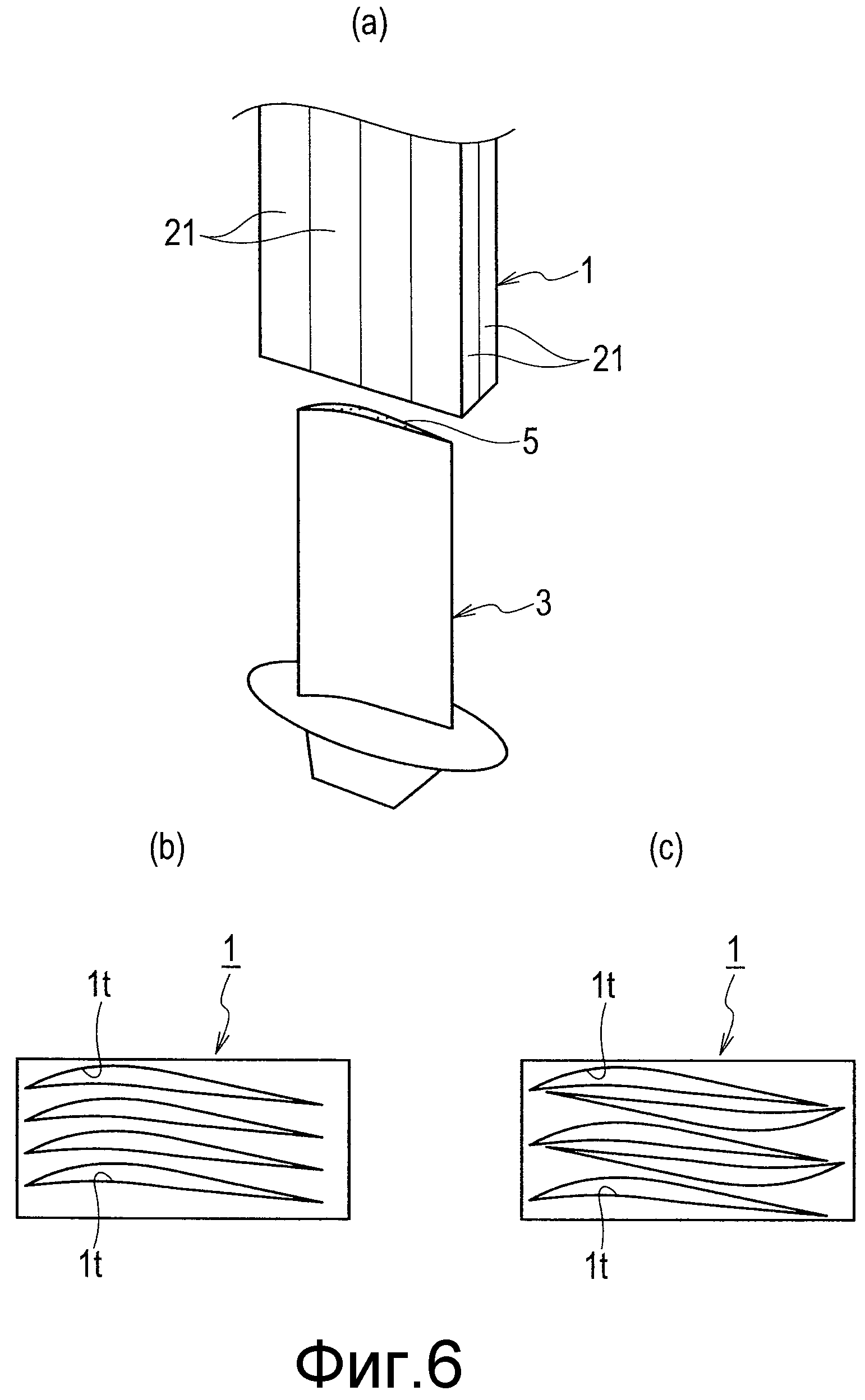

Фиг.6 представляет собой схематический чертеж, показывающий способ разрядной обработки поверхности в соответствии с данным вариантом воплощения.

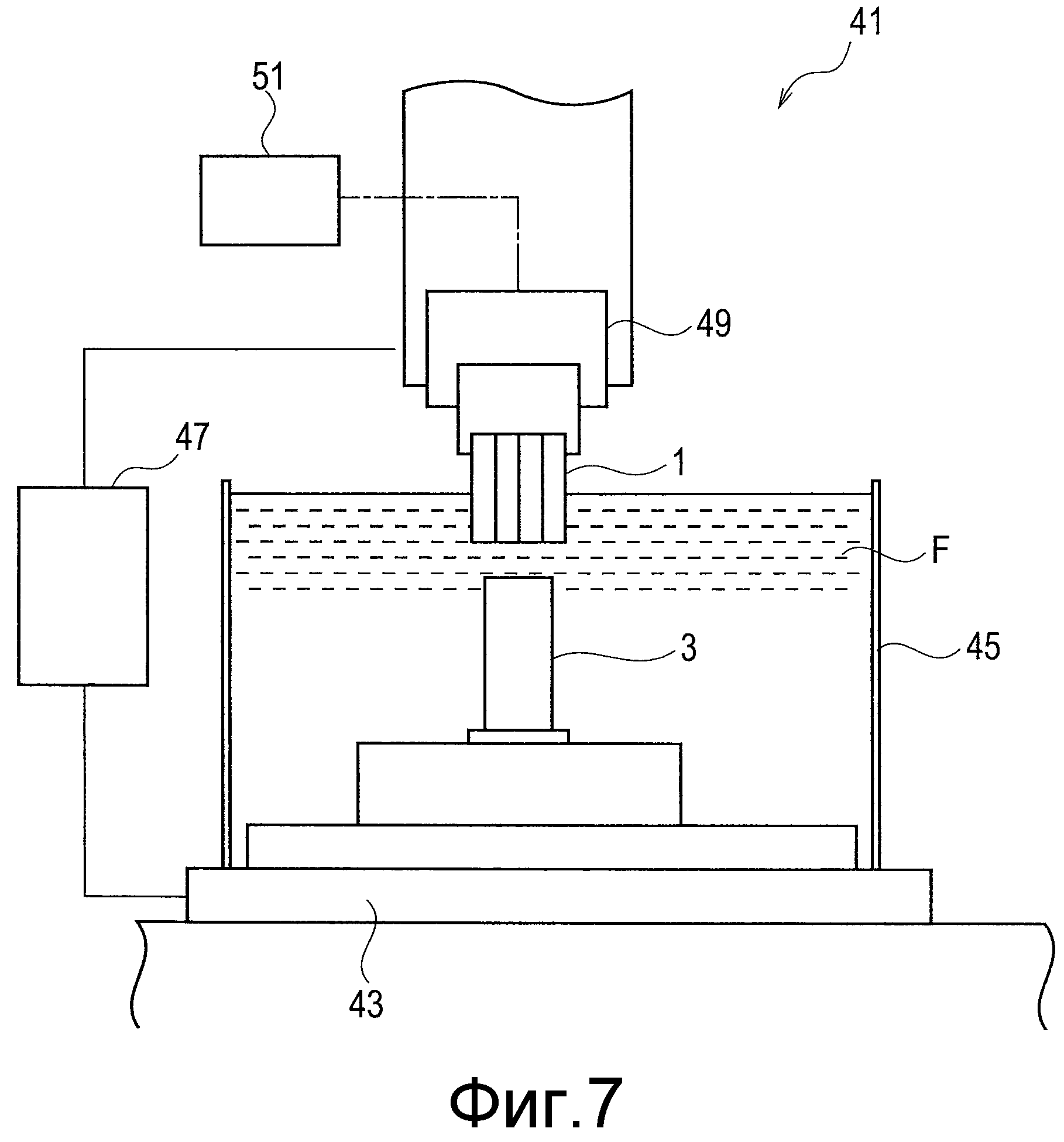

Фиг.7 представляет собой схематический чертеж, показывающий вариант способа разрядной обработки поверхности, в котором электрод и тело-объект установлены в электроискровой машине.

Лучший вариант осуществления изобретения

[0010] По всему настоящему описанию и приложенным чертежам термин «разрядная обработка поверхности» определяется и используется как действие по использованию электрического разряда в электроискровой машине для расходования электрода вместо размерной обработки тела-объекта и адгезии составляющего электрод материала или продукта реакции между составляющим электрод материалом и жидкостью для обработки или газом для обработки к телу-объекту в качестве покрытия.

[0011] Далее будет описан вариант воплощения настоящего изобретения со ссылкой на приложенные чертежи.

[0012] В данном варианте воплощения сначала получают расходуемый электрод для разрядной обработки поверхности.

[0013] В качестве материала для расходуемого электрода предпочтительным является электропроводный порошок. Электропроводный порошок может, в целом, состоять из любого металла или любого вещества-полупроводника или, альтернативно, смеси любого метала или вещества-полупроводника и другого вещества, такого как подходящая керамика. Что выбрать, определяется в соответствии со свойствами, требуемыми покрытию, образуемому на теле-объекте.

[0014] Предпочтительно, в порошок добавляют связующее и затем соответственно смешивают с ним. В качестве примеров связующего могут быть приведены парафин, карнаубкский воск, полипропилен, полиэтилен, акриловая смола, метакриловая смола и ацетальные смолы, однако может быть применимым любое вещество, которое способствует свободному связыванию между частицами порошка и не оставляет нежелательные остаточные вещества после спекания.

[0015] Порошок 7 с добавленным к нему связующим или тому подобным укладывают, как показано на фиг.1(а), в пресс-форму 9. Пресс-форма 9 содержит матрицу 11, например, цилиндрической формы, верхний пуансон 13 и нижний пуансон 15, которые оба соответствуют внутреннему отверстию 11h матрицы 11. Пуансоны 13, 15 способны скользить относительно внутреннего отверстия 11h, а также устанавливают плотную посадку с внутренним отверстием 11h с тем, чтобы предотвращать утечку порошка 7 во время прессования.

[0016] Пресс-форму 9 с уложенным в нее порошком 7 загружают в подходящую прессовочную машину. Верхний и нижний пуансоны 13, 15 сжимают посредством толкателей 17, 19 прессовочной машины так, что уложенный в пресс-форму 9 порошок 7 спрессовывается. Посредством этого прессования порошок 7, как показано на фиг.1(b), агрегируют, тем самым получая спрессованное порошковое тело 21, которое трудно разрушить. Форма спрессованного порошкового тела 21 может должным образом регулироваться за счет формы внутреннего отверстия 11h и количества порошка 7 и представляет собой, например, форму четырехугольной призмы с размерами 15(В)Ч8(Ш)Ч100(Д) мм3. Конечно, возможны другие различные формы, такие как форма шестиугольной призмы. Этот этап осуществляют повторно и в результате получают множество спрессованных порошковых тел 21.

[0017] Предпочтительно, предварительно перед последовательными этапами осуществляют процесс приложения изостатического давления к спрессованным порошковым телам 21 по отдельности, такой как холодное изостатическое прессование (ХИП). Более конкретно, каждое спрессованное порошковое тело 21, как показано на фиг.2(а), отдельно уплотняют в тонком резиновом мешке 23. Вместо резины может быть использован любой подходящий упругий материал. Сжатое порошковое тело 21 вместе с мешком 23 в этом состоянии, как показано на фиг.2(b), погружают в жидкость L в сосуде 25 высокого давления и далее изостатически прессуют. Этот этап улучшает равномерность плотности спрессованного порошкового тела 21 и соответственно улучшает однородность конечного продукта.

[0018] Предпочтительно, изостатическое давление на этапе предварительного изостатического прессования является более низким, чем давление на этапе прессования порошка 7. Такое изостатическое давление благоприятно для предотвращения деформации спрессованного порошкового тела 21.

[0019] Далее спрессованные порошковые тела 21 размещают во взаимном плотном контакте. Фиг.3(а) иллюстрирует один из таких примеров. Может быть применен вариант, в котором спрессованные порошковые тела 21, имеющие общую длину, размещены параллельно, а также они могут содержать размещенные последовательно короткие спрессованные порошковые тела 21. Количество спрессованных порошковых тел 21 может быть при необходимости увеличено или уменьшено. Предпочтительно, они приводятся в состояние, в котором их концы совмещены заподлицо друг с другом, как показано на фиг.3(а).

[0020] Множество спрессованных порошковых тел 21 уплотняют в мешке 27 из резины или тому подобного, а затем в отношении них осуществляют ХИП, как показано на фиг.3(b). Альтернативно, вместо ХИП может быть применено горячее изостатическое прессование (ГИП). В случае применения ГИП условия нагревания могут быть заданы так, что в спрессованных порошковых телах 21 должным образом протекает предварительное спекание. Альтернативно, оно может быть модифицировано так, что при ГИП одновременно осуществляют этап спекания, как описывается позже. Приложением изостатического давления посредством жидкости L в сосуде 25 высокого давления множество спрессованных порошковых тел 21 соединяют вместе с получением соединенного тела 29, как показано на фиг.4.

[0021] Предпочтительно, изостатическое давление, прикладываемое к множеству спрессованных порошковых тел 21, идентично давлению на этапе прессования порошка 7. Такое изостатическое давление благоприятно для способствования соединению при предотвращении деформации спрессованных порошковых тел 21.

[0022] Хотя соединенное тело 29 состоит из множества спрессованных порошковых тел 21, эти спрессованные порошковые тела 21 взаимно соединены, и поэтому соединительное тело 29 трудно разрушить. При сохранении этого состояния соединенное тело 29, как показано на фиг.5, вводят в нагревательную печь 31.

[0023] Что касается нагревательной печи 31, то предпочтительной является любая печь, обладающая способностью управления атмосферой с целью предотвращения окисления. Предпочтительно, атмосферу в нагревательной печи 31 устанавливают неокислительной. В качестве примера неокислительной атмосферы могут быть приведены вакуум ниже 10-1 Па и инертные атмосферы с инертными газами, такими как азот или аргон.

[0024] Нагревательная печь 31 дополнительно содержит соответствующее нагревающее средство 33, такое как углеродный нагреватель. При нагревании соединенного тела 29 посредством нагревающего средства 33 протекает спекание. В отношении температуры нагревания предпочтительны более высокие температуры в силу содействия спеканию, однако, температуры значительно ниже температуры плавления материала, составляющего порошок 7, являются предпочтительными в силу предотвращения явления, при котором электрод становится трудно расходуемым, когда спекание протекает чрезмерно. Поэтому в качестве примера температуры нагревания можно привести 0,5-0,8 Tпл, где Tпл (в градусах С) представляет собой температуру плавления материала, составляющего порошок 7.

[0025] По мере протекания спекания добавки, такие как связующее, содержащиеся в спрессованных порошковых телах 21, испаряются и затем улетучиваются, при этом между частицами в порошке появляются дополнительные прочные связи. Более того, также прочные связи появляются между множеством спрессованных порошковых тел 21. В результате спеченное тело становится единым сплошным твердым телом. Чтобы использовать его в качестве электрода для разрядной обработки поверхности, спекание должно быть оставлено на стадии, когда пустоты между частицами не исчезают. Согласно вышеупомянутому процессу в значительных случаях пустоты между частицами не появляются без принятия каких-либо особых мер, тем самым давая пористое спеченное тело.

[0026] Между тем, соединение и спекание могут быть осуществлены одновременно, как уже описано, посредством ГИП вместо независимого выполнения этапа спекания и этапа соединения.

[0027] После завершения спекания спеченное тело должным образом охлаждают с тем, чтобы предотвратить чрезмерный тепловой удар по нему. После этого спеченное тело вынимают из нагревательной печи 31. Спеченное тело, как показано на фиг.6, может быть использовано в качестве электрода 1 для разрядной обработки поверхности.

[0028] Разрядная обработка поверхности с использованием электрода 1, образованного из спеченного тела, полученного описанным выше способом, далее будет описана со ссылкой на фиг.6 и 7. Хотя такая разрядная обработка поверхности будет применимой к различным продуктам, фиг.6 иллюстрирует пример, в котором телом-объектом 3 обработки поверхности является лопатка ротора газотурбинного двигателя, а областью объекта является вершина пера лопатки ротора.

[0029] Ссылаясь на фиг.7, электроискровая машина 41 содержит электропроводное основание 43, ванну 45 обработки, выполненную с возможностью вмещать жидкость F для обработки, блок 47 питания и головку 49, к которой крепится электрод. Головка 49 выполнена с возможностью подниматься и опускаться посредством любого подходящего средства, при этом дополнительно электроискровая машина 41 может содержать сервопривод 51 для поднятия и опускания головки. В ванне 45 обработки помещается непроводящая жидкость F для обработки, такая как масло, а рабочий конец электрода 1 и тело-объект 3 оба погружаются в жидкость F для обработки. Альтернативно, разрядная обработка поверхности может быть осуществлена в воздухе или каком-либо газе вместо жидкости F. Тело-объект 3 крепится на основании 43 так, чтобы обеспечить проводимость тока через него. Оба полюса блока 47 питания соответственно электрически соединены с основанием 43 и головкой 49, тем самым обеспечивая проводимость тока от блока 47 питания к электроду 1 и телу-объекту 3.

[0030] В электроискровой машине 41, как описано выше, электрод 1 подводится близко к интересующей области тела-объекта 3. Затем подается электричество от блока 47 питания и тем самым между электродом 1 и телом-объектом 3 создается разряд. Предпочтительно, электричество подается прерывисто так, что разряд создается в импульсном режиме. Так как электрод 1 является пористым, как описано выше, он претерпевает расходование (износ) предпочтительно относительно тела-объекта 3, тем самым материал, составляющий электрод 1, в качестве покрытия прилипает к интересующей области на теле-объекте 3. Альтернативно, при надлежащем выборе составляющего электрод 1 материала и жидкости F для обработки покрытием 5 может быть продукт их реакции. Часть энергии разряда тратится на интересующую область тела-объекта 3, вызывая местное расплавление, и потому связывание между покрытием 5 и телом-объектом 3 является прочным. Дополнительно, так как та часть в теле-объекте 3, на которую тратится энергия разряда, является локализованной и поверхностной, тело-объект 3 почти не испытывает термического повреждения и деформации.

[0031] По мере того как электрод 1 расходуется, на нижнем конце электрода 1 развивается выемка 1t, как показано на фиг.6(b). Выемка 1t имеет форму, соответствующую интересующей области тела-объекта 3. Когда такое расходование достигает значительного уровня, предпочтительно немного переместить электрод 1 или тело-объект 3 так, чтобы иметь противоположной области объекта «свежую» поверхность электрода 1. Фиг.6(b) иллюстрирует состояние после повторения таких процессов несколько раз. Альтернативно, вместо того, чтобы немного перемещать электрод 1 или тело-объект 3, может быть предпочтительно переворачивать его горизонтально. Фиг.6(с) иллюстрирует такой пример.

[0032] Так как согласно данному варианту воплощения множественные спрессованные порошковые тела 21 образуются отдельно, каждое спрессованное порошковое тело 21 является точным по форме, а также равномерным по плотности. Так как электрод 1 образуется их соединением и спеканием, эти свойства отражаются и в получаемом продукте, тем самым электрод 1 обладает высокой точностью по форме и высокой равномерностью. Напротив, в соответствии с исследованиями авторов настоящего изобретения, когда электрод относительно большого размера не образуется данным способом, а образуется непосредственно формованием и спеканием, это приводит к возникновению неравномерности плотности от его периферии к его центру и часто деформации из-за усадки вокруг его центра. Такое спеченное тело не является пригодным в качестве электрода для разрядной обработки поверхности в силу его формы и неоднородности. По сравнению с такой ситуацией, данный вариант воплощения обладает заметным преимуществом по точности формы и однородности.

[0033] Согласно данному варианту воплощения электрод с точностью формы и однородностью может быть выполнен, даже если он является крупноразмерным. Сделано возможным масштабируемое увеличение его размеров при том, что точность формы и однородность остаются на высоких уровнях. Данный вариант воплощения делает возможной равномерную обработку поверхность на большой площади. Так как он основан на разрядной обработке поверхности, все еще можно воспользоваться тем преимуществом, что площадь обрабатываемой поверхности ограничена в пределах области, противоположной электроду.

[0034] Несмотря на то, что изобретение было описано выше со ссылкой на определенные варианты воплощения изобретения, изобретение не ограничивается описанными выше вариантами воплощения. В свете вышеуказанных сведений специалистам в данной области техники придут на ум модификации и изменения описанных выше вариантов воплощения.

Промышленная применимость

[0035] Предусмотрена технология, которая обеспечивает обработку поверхности большой площади при том, что она основана на разрядной обработке поверхности.