Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТИЛЬНОГО КАТАЛИЗАТОРА (ВАРИАНТЫ)

Вид РИД

Изобретение

Изобретение относится к области химической промышленности, а именно к способам изготовления катализаторов на тканой подложке из стекловолокон и базальтовых волокон и может быть использовано для изготовления катализаторов очистки газовых выбросов различных производств, содержащих углеводороды, оксид углерода, оксиды азота, например, в каталитических конвертерах для очистки отработавших газов двигателей внутреннего сгорания, установках для очистки газовых выбросов химической, нефтехимической и других отраслях промышленности.

В настоящее время в системах очистки отработавших газов ДВС широкое применение нашли способы получения катализаторов/содержащих благородные металлы (платина, рутений, родий), нанесенные на блочный керамический носитель сотовой структуры, покрытый оксидом алюминия [патент РФ 2412000, 22.11.2006, B01J 35/04; патент РФ №2322296, 04.12.2006, МПК B01J 37/025; патент РФ №2275962, 09.12.2004, B01J 37/025]. Носители данных катализаторов, покрытые оксидом алюминия, характеризуются большой удельной поверхностью, достигающей 300 м2/г, в результате чего увеличивается площадь контакта компонентов очищаемого газа с активной фазой, а, следовательно, и эффективность очистки.

Но носители таких катализаторов вследствие нестационарных режимов работы ДВС, высоких температур, вибраций разрушаются и приходят в негодность. Также катализаторы на керамических носителях обладают значительным гидродинамическим сопротивлением, что отрицательно сказывается на работе двигателя и увеличивает эксплуатационные затраты. Поскольку данные катализаторы работают во внутридиффузионной области, то для достижения требуемой степени превращения токсичных компонентов в качестве каталитического слоя используют благородные металлы, что сильно увеличивает стоимость таких катализаторов.

В [патент США №3929671, 30.07.1970 JA, МПК B01J 29/06] для получения стекловолокнистого катализатора используют стеклоткань, которую предварительно выщелачивают 40 мас.% серной кислотой при нагревании до содержания кремния в волокне 91% и щелочных металлов не более 0,1%. Затем стекловолокно нагревают до 500-1100°С в течение 2-8 ч для рекристаллизации поверхности, далее волокно погружают в раствор этилового спирта, содержащего 4,7 мас.% хлороплатиновой кислоты и 4,7 мас.%. порошка γ-оксида алюминия. Затем стекловолокно сушится при 40-120°С и прокаливается при 300-400°С в течение 0,5-2 ч. Полученные катализаторы показывают 95 об.% конверсию СО при 40000 ч-1. Недостатками данного изобретения являются низкая активность катализаторов, длительность проведения процесса, его затратность в связи с использованием высоких температур длительное время и благородных металлов. К тому же в процессе выщелачивания изменяется структура стекловолокна, и оно теряет свои прочностные характеристики.

Известен [патент США №4038214, 28.08.1969 JA, МПК B01D 53/94] способ получения стекловолокнистого катализатора для очистки отработавших газов ДВС, включающий выщелачивание стекловолокна до содержания кремния 95% и пропитку раствором, содержащим хромат кобальта. Недостатками данного способа является сложность проведения процесса, длительность и его энергозатратность.

Поскольку начальная удельная поверхность стеклянных волокон небольшая (~1 м2/г), а температуры выхлопных газов автотранспорта достигают 1000°С, то для ее увеличения необходимо использовать также термоустойчивые покрытия, что представляет определенную трудность, поскольку покрытие становится хрупким при воздействии высоких температур и вибрации. Способ увеличения удельной поверхности катализаторов описан в [патент США №3956185, 28.12.1972 JA, МПК B01D 53/94]. Полученный слой катализатора обладает и аморфной и кристаллической структурой металлов или оксидов с удельной поверхностью до 250 м2/г. Недостатком является хрупкость получаемого катализатора.

Общим недостатком данных способов получения катализаторов является то, что в них используются благородные металлы в качестве активной фазы или их оксиды, а также в результате приготовления активные центры расположены непосредственно в объеме стекловолокна, в результате чего затрудняется диффузия молекул реагента к активным центрам и, как следствие, снижается активность катализатора, увеличиваются температуры процессов окисления, снижается скорость реакции окисления. Также недостатками данных способов получения является использование выщелачивания для увеличения удельной поверхности волокна, пористости и прочности за счет извлечения металлов и увеличения содержания кремния в волокне, что приводит к хрупкости, в результате данные катализаторы подвержены разрушению и трещинообразованию [патент США №4933307, 12.06.1990 JA, МПК С03С 11/00] и не могут быть использованы в условиях высоких температур и скоростей.

Наиболее близким к заявляемому техническому решению является патент РФ №2134613 «Способ изготовления текстильного катализатора на подложке из стекловолокон», заключающийся в пропитке тканой подложки из стекловолокон с удельной поверхностью 0,2-5,0 м2/г раствором солей металлов переменной валентности или их смесей в течение 1 мин с дальнейшей сушкой при температуре 105-120°С и прокаливанием температуре 350-400°С. Данный способ изготовления прост в применении, катализаторы, получаемые в результате изготовления, показывают высокую степень превращения токсичных компонентов газовой смеси, но в узких температурных диапазонах. Недостатками данного способа получения катализаторов на тканой подложке из стекловолокон являются малая дисперсность, неравномерность покрытия каталитическим слоем тканой подложки из стекловолокон, непрочное закрепление с тканой подложкой из стекловолокон каталитического слоя, что приводит к отслаиванию каталитического слоя, его возможному механическому уносу потоком очищаемого газа, что приводит к снижению каталитической активности, стабильности с увеличением ресурса работы. Указанные недостатки являются существенным при работе в диапазонах высоких температур и скоростей, а также в условиях нестационарного режима работы, характерного для ДВС и обуславливают низкую каталитическую активность и высокие температуры зажигания по окисляемым компонентам (оксид углерода, углеводороды, оксиды азота), что в итоге приводит к неполному окислению компонентов очищаемого потока газа, а в результате отслаивания и истирания каталитического слоя возможно попадание его в камеру сгорания, что может привести к ремонту двигателя.

Техническим результатом заявляемого решения является увеличение каталитической активности, а именно степени превращения, текстильного катализатора на тканой подложке из стекловолокон и базальтовых волокон с одновременным повышением дисперсности каталитической фазы и равномерности ее распределения на поверхности стекловолокна и базальтового волокна и в приповерхностном слое, с повышением прочности закрепления каталитического слоя с тканой подложкой из стекловолокон и базальтовых волокон за счет введения стадий обработки тканой подложки, включающих предварительную подготовку поверхности тканой подложки из стекловолокон и базальтовых волокон предварительной температурной обработкой, чередующейся пропиткой силикатом натрия и раствором солей переходных металлов и совокупности их режимных параметров.

Вариант 1

Поставленная задача достигается тем, что в способе изготовления текстильного катализатора с удельной поверхностью 0,2-5,0 м2/г, заключающегося в пропитке тканой подложки из стекловолокон 1-10 мас.% водным раствором солей металлов переменной валентности или их смесей с последующей сушкой при температуре 105-120°С, с последующим прокаливанием при 350-400°С, тканую подложку из стекловолокон перед стадией пропитки водным раствором солей металлов переменной валентности или их смесей подвергают предварительной термообработке в диапазоне температур 400-600°С в течение 60-120 мин, затем пропитывают 0,5-3 мас.% водным раствором силиката натрия в течение 10-30 мин с последующей сушкой и пропитывают водным раствором солей металлов переменной валентности или их смесей в течение 60-120 мин с последующей сушкой, а затем снова пропитывают 0,5-3 мас.% водным раствором силиката натрия в течение 10-30 мин с последующей сушкой и пропиткой водным раствором солей металлов переменной валентности или их смесей в течение 60-120 мин.

Вариант 2

Поставленная задача достигается тем, что в способе изготовления текстильного катализатора с удельной поверхностью 0,2-5,0 м2/г, заключающегося в пропитке тканой подложки из стекловолокон 1-10 мас.% водным раствором солей металлов переменной валентности или их смесей с дальнейшей сушкой при температуре 105-120°С, с последующим прокаливанием при 350-400°С, тканую подложку из стекловолокон перед стадией пропитки водным раствором солей металлов переменной валентности или их смесей подвергают предварительной термообработке в диапазоне температур 400-600°С в течение 60-120 мин с последующей пропиткой 0,5-3 мас.% водным раствором силиката натрия в течение 10-30 мин с последующей сушкой и пропиткой водным раствором солей металлов переменной валентности или их смесей в течение 60-120 мин.

Вариант 3

Поставленная задача достигается тем, что в способе изготовления текстильного катализатора с удельной поверхностью 0,2-5,0 м2/г, заключающегося в пропитке тканой подложки из стекловолокон 1-10 мас.% водным раствором солей металлов переменной валентности или их смесей с дальнейшей сушкой при температуре 105-120°С, с последующим прокаливанием при 350-400°С, тканую подложку из стекловолокон перед стадией пропитки водным раствором солей металлов переменной валентности или их смесей подвергают предварительной термообработке в диапазоне температур 400-600°С в течение 60-120 мин, затем пропитывают 0,5-3 мас.% водным раствором силиката натрия в течение 10-30 мин с последующей сушкой и пропиткой водным раствором солей металлов переменной валентности или их смесей в течение 60-120 мин с последующей сушкой, затем повторяют дважды пропитку водным раствором силиката натрия с последующей сушкой и пропитку раствором солей металлов переменной валентности или их смесей в течение 60-120 мин.

Вариант 4

Поставленная задача достигается тем, что в способе изготовления текстильного катализатора с удельной поверхностью 0,2-5,0 м2/г, заключающегося в пропитке тканой подложки из минеральных волокон 1-10 мас.% водным раствором солей металлов переменной валентности или их смесей с дальнейшей сушкой при температуре 105-120°С, с последующим прокаливанием при 350-400°С, тканую подложку из базальтового волокна перед стадией пропитки водным раствором солей металлов переменной валентности или их смесей подвергают предварительной термообработке в диапазоне температур 400-600°С в течение 60-120 мин с последующей пропиткой 0,5-3 мас.% водным раствором силиката натрия в течение 10-30 мин с последующей сушкой и пропиткой водным раствором солей металлов переменной валентности или их смесей в течение 60-120 мин.

Существенными отличиями заявляемого способа по 1 варианту является последовательность действий с режимными показателями по получению текстильного катализатора на тканой подложке из стекловолокон, обеспечивающая достижение технического результата указанного выше. В то же время данный способ изготовления позволяет получить текстильный катализатор на тканой подложке из стекловолокон, отличающийся повышенной активностью, стабильностью по отношению к среднеконцентрированным органическим загрязнителям газовых выбросов.

Существенными отличиями заявляемого способа по 2 варианту является последовательность действий с режимными показателями по получению текстильного катализатора на тканой подложке из стекловолокон, обеспечивающая достижение технического результата указанного выше. Причем изготовление катализатора на тканой подложке из стекловолокон по данному способу обеспечивает технологичность при получении текстильного катализатора на тканой подложке из стекловолокон, а также обеспечивается гибкость катализатора, в результате чего катализатор на тканой подложке из стекловолокон может принимать любые геометрические и текстильные формы, что расширяет возможности данного способа.

Существенными отличиями заявляемого способа по 3 варианту является последовательность действий с режимными показателями по получению текстильного катализатора на тканой подложке из стекловолокон, обеспечивающая достижение технического результата указанного выше. Причем заявляемый способ обеспечивает получение текстильного катализатора на тканой подложке из стекловолокон с высокой удельной поверхностью, что является необходимым в высокотемпературном катализе, например, в газовых выбросах с высоким содержанием органических соединений, поскольку снимаются внутридиффузионные сопротивления, что приводит к более высоким скоростям окисления и более высоким степеням очистки.

Существенными признаками заявляемого способа по варианту 4 является последовательность действий с режимными показателями по получению текстильного катализатора на тканой подложке из базальтовых волокон, обеспечивающая достижение технического результата указанного выше. В то же время тканая подложка из базальтовых волокон обеспечивает совместно с совокупностью других признаков более высокую степень окисления по оксидам азота за счет компонентного состава подложки.

В известном уровне техники заявляемой совокупности признаков не обнаружено, что позволяет сделать вывод о существенности отличий заявляемого решения (4 варианта).

При приготовлении катализатора большое влияние на формирование каталитического слоя оказывает обработка подложки, поскольку исходное стекловолокно и базальтовое волокно содержит замасливатель, который препятствует диффузии компонентов пропиточного раствора в мезо-, микропоры стекловолокна и базальтового волокна и в межслоевое пространство кремнекислородных тетраэдров, в которых находится значительное количество ОН-групп, а также последующему закреплению каталитического слоя на поверхности и в приповерхностном слое стекловолокон и базальтовых волокон. От полноты его удаления зависит степень пропитки тканой подложки из стекловолокон и базальтовых волокон, а, следовательно, и прочность закрепления компонентов пропиточного раствора с тканой подложкой из стекловолокон и базальтовых волокон и его дальнейшая каталитическая активность.

Экспериментально установлено, что простой пропитки тканой подложки из стекловолокна раствором солей металлов в течение 1 минуты (как у прототипа) недостаточно для создания достаточного для проведения окислительных реакций каталитического слоя и, образующиеся в результате заключительного термообжига, оксиды переходных металлов укрупняются в отдельные агломераты, находящиеся на большом расстоянии друг от друга, которые при механическом воздействии или с потоком газа уносятся с поверхности тканой подложки из стекловолокон и базальтовых волокон, в результате чего ухудшаются такие показатели как активность и стабильность в работе.

Экспериментальным путем установлено, что достижение технического результата обеспечивает совокупность действий и режимных показателей. Ниже приведен пример реализации способа.

Конечным продуктом заявляемого способа является текстильный катализатор на подложке из стекловолокон и базальтовых волокон.

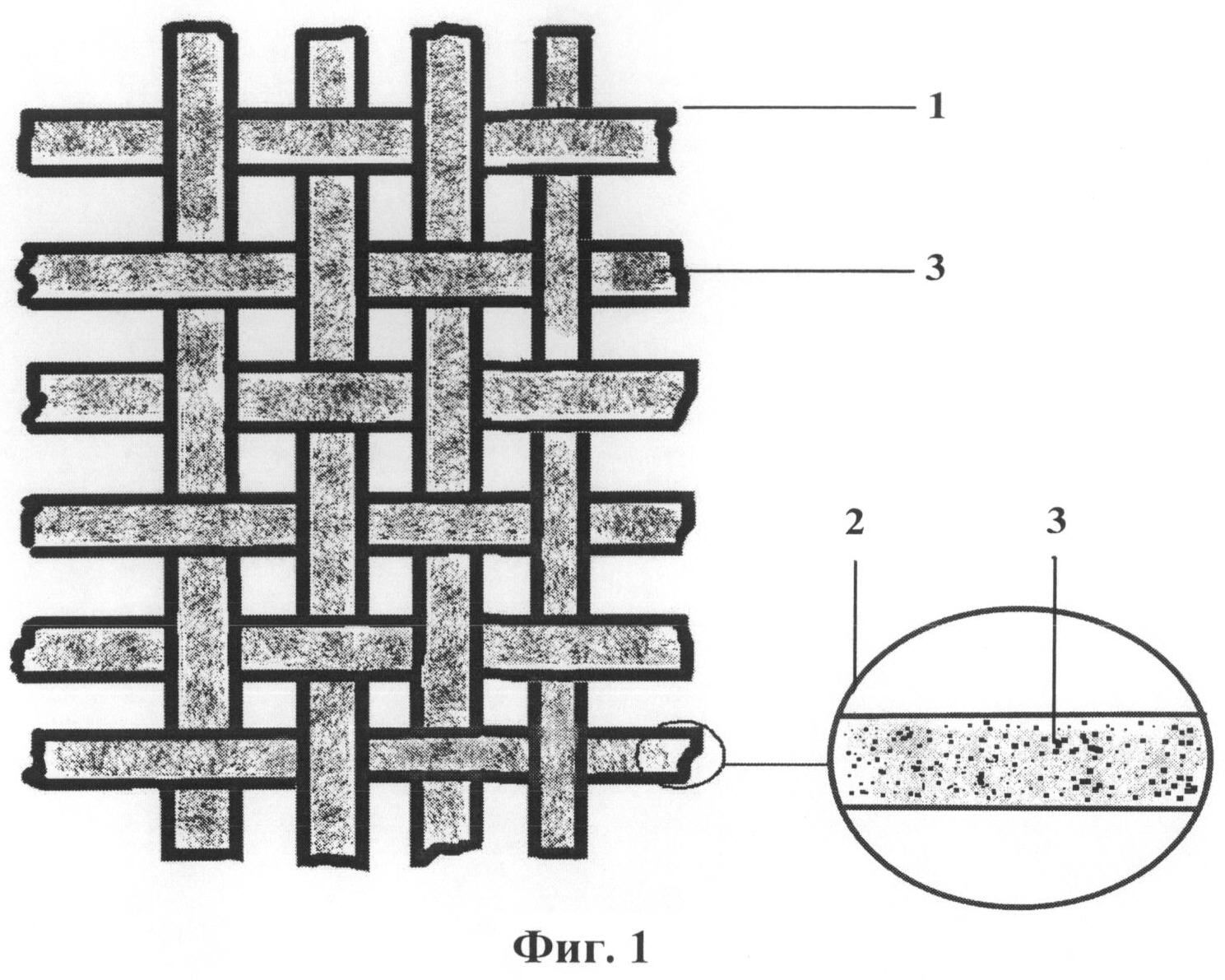

На фиг.1 представлен общий вид катализатора на тканой подложке из стекловолокон полотняного переплетения (1), изготовленного в соответствии с примером 1 (вариант 1) и отдельное волокно катализатора (2) с нанесенным каталитическим слоем в виде оксидов металла (3).

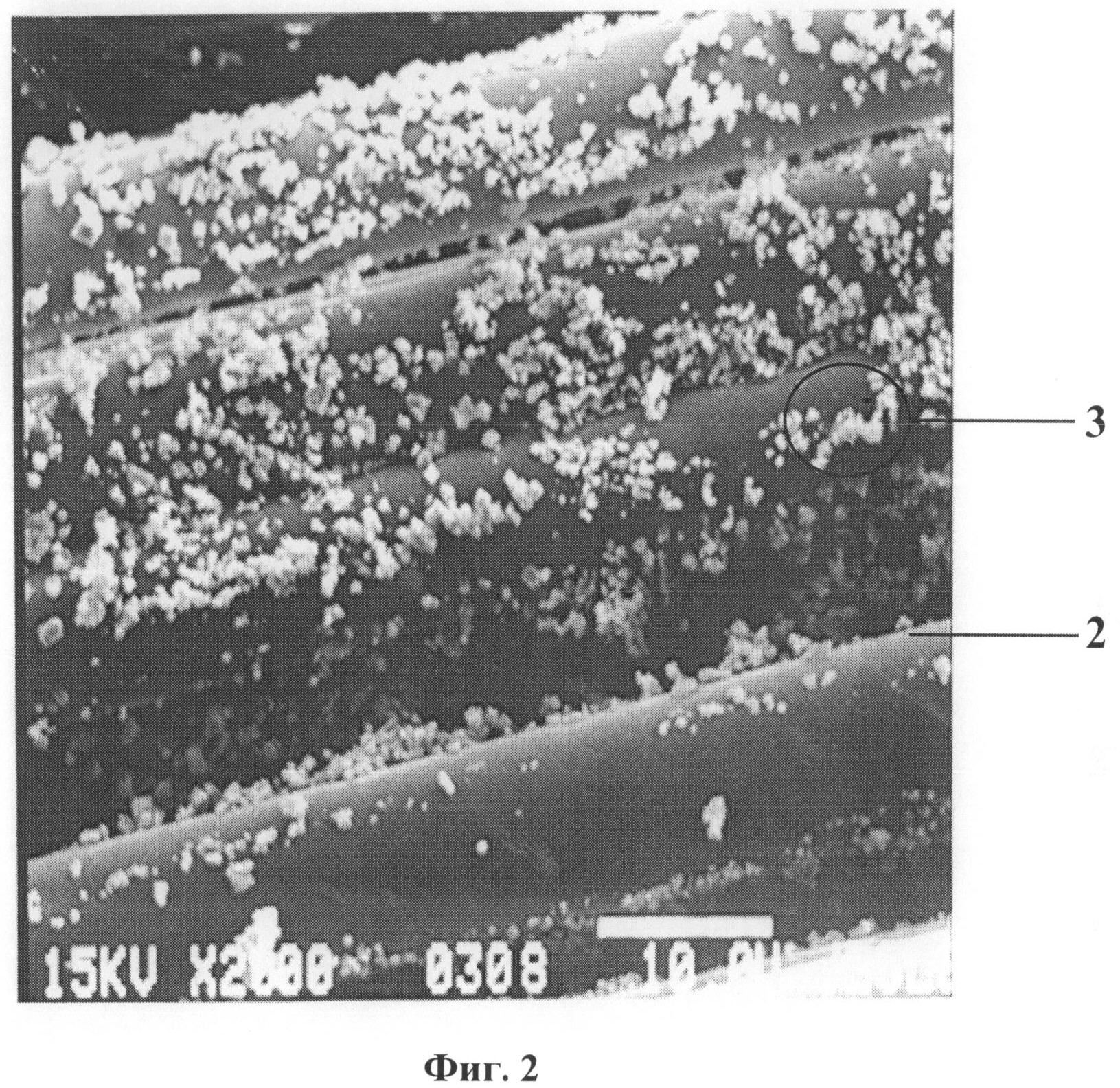

На фиг.2 представлен снимок электронной просвечивающей микроскопии текстильного катализатора на тканой подложке из стекловолокон, приготовленного согласно примеру 1 (вариант 1), выполненный на электронном просвечивающем микроскопе JSM - 6390 фирмы JEOL с увеличением 2000, где показан характер распределения каталитического слоя в виде оксидов металла (3) по поверхности волокна (2).

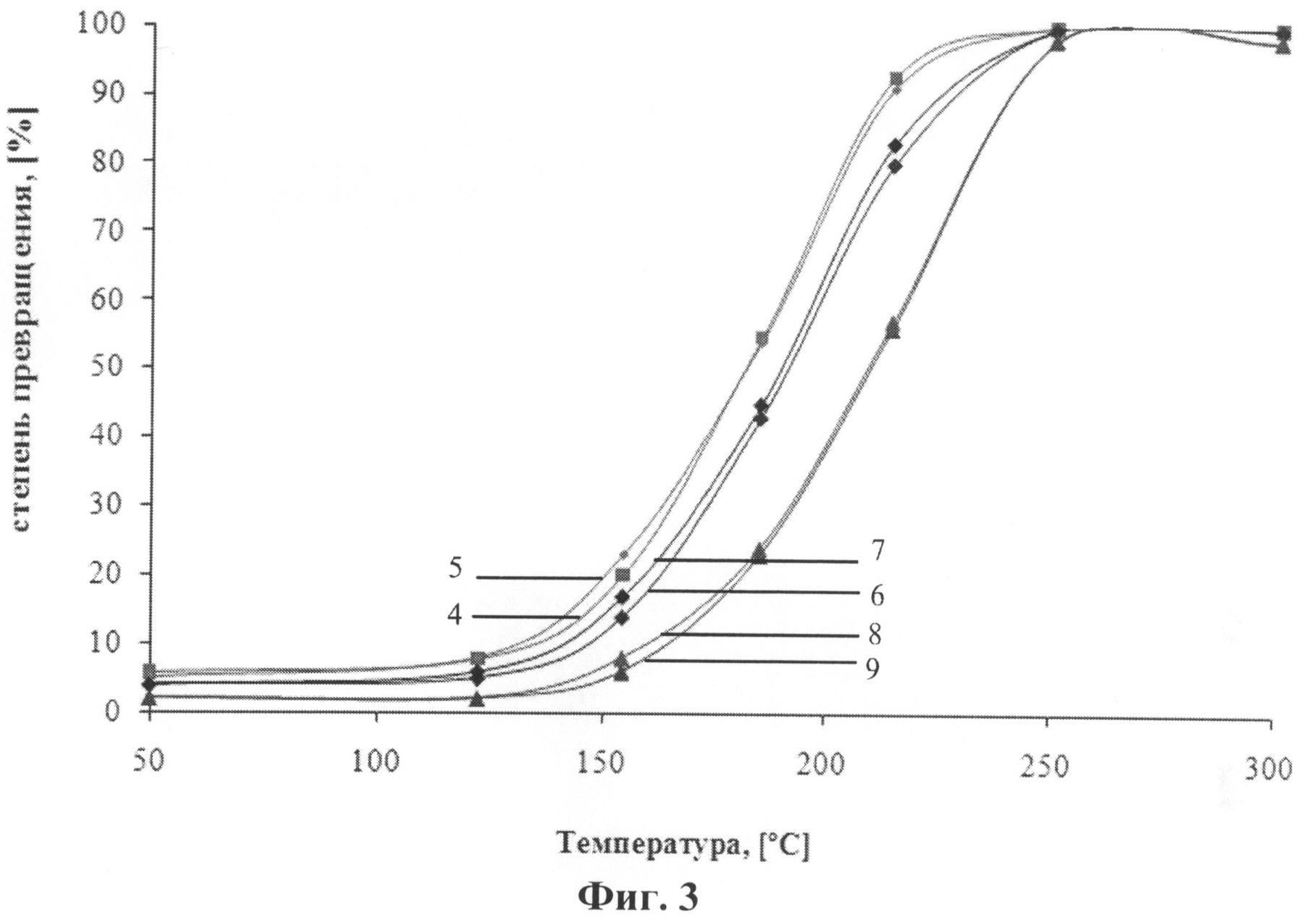

На фиг.3 приведены графические зависимости степени превращения оксида углерода (4, 5), углеводородов (6, 7), оксидов азота (8, 9) в зависимости от температуры реакции на катализаторе на тканой подложке из стекловолокон, приготовленном согласно примеру 1 (вариант 1). Эксперимент проводился в проточном трубчатом реакторе диаметром 3 см, через который пропускали газовоздушную смесь со скоростью 80000 ч-1 состава об.%: C3H8 - 0,0125; С3Н6 - 0,037; СО - 1, СО2 - 10; NO - 0,15, O2 - 1,02, Н2О (пар) - 10; N2 - 77,78. Масса тканого катализатора на подложке из стекловолокон составила 1,8 г. Кривые 4, 5 обозначают степень превращения оксида углерода после одного часа работы катализатора (4) и 60 ч работы (5). Кривые 6, 7 обозначают степень превращения углеводородов после одного часа работы катализатора (6) и 60 ч работы (7). Кривые 8, 9 обозначают степень превращения оксида азота после одного часа работы катализатора (8) и 60 ч работы (9). Представленные графические зависимости свидетельствуют о стабильности работы катализатора, поскольку в течение 60 ч непрерывной работы (циклического повышения и понижения температур) температуры зажигания катализаторов не изменились и составили 130°С по оксиду углерода и углеводородам (4, 5 и 6, 7) и 140°С по оксиду азота (кривые 8, 9). Также необходимо отметить, что 99,8 об.% конверсия оксида углерода после 1 ч (4) работы и после 60 ч (5) достигается при температуре 250°С. Степень превращения 99,6 об.% по углеводородам достигается после 1 ч (6) и 60 ч (8) работы при 250°С. Конверсия оксида азота 98,0 об.% после 1 ч (8) работы и после 60 ч (9) достигается при температуре 250°С.

Вариант 1.

Способ получения катализатора для глубокого окисления углеводородов и оксида углерода на тканой подложке из стекловолокон заключается в следующем. Текстильный материал, например, в виде ткани полотняного переплетения или сетки плетения ложный ажур с диаметром ячеек 0,5-5 мм из стекловолокон с удельной поверхностью 0,2-5 м2/г и удельным объемом пор 0,1-0,25 см3/г, с содержанием SiO2 не менее 98%, например марки КС-11 ЛА ТУ-6-11-318-78, полученный методом расплавного формования, подвергают предварительной термообработке при температурах 400-600°С в муфельных или других печах в течение 60-120 мин, причем температуру поднимают медленно со скоростью 6°С/мин. Затем термообработанный материал остужают в печи до комнатной температуры и пропитывают 0,5-3 мас.% водным раствором силиката натрия в пропиточных ваннах в течение 10-30 мин с последующей сушкой при 105-120°С в течение 30-60 мин в сушильных шкафах и пропитывают в пропиточных ваннах 1-10 мас.% раствором солей металлов переменной валентности или их смесей, например, нитратом никеля, нитратом кобальта, нитратом железа в течение 60-120 мин. Далее сушат материал при 105-120°С в течение 30-60 мин, а затем снова пропитывают водным раствором силиката натрия в пропиточных ваннах, сушат и пропитывают в пропиточных ваннах 1-10 мас.% раствором солей металлов переменной валентности, например нитрат никеля, нитрат кобальта, в течение 60-120 мин. Далее катализатор сушат в сушильной камере при температуре 105-120°С в течение 30-60 мин и обжигают, например, в муфельной печи при температуре 350-400°С в течение 30-60 мин. После термообжига катализатор остужают в печи до комнатной температуры.

Вариант 2.

Текстильный материал, например, в виде ткани полотняного плетения с диаметром ячеек 0,5-5 мм из стекловолокон с удельной поверхностью 0,2 - 5 м2/г и удельным объемом пор 0,1-0,25 см3/г, с содержанием SiO2 не менее 98%, например марки КС-11 ЛА ТУ-6-11-318-78, полученный методом расплавного формования, подвергают предварительной термообработке при температурах 400-600°С в муфельных или других печах в течение 60-120 мин, причем температуру поднимают медленно со скоростью 6°С/мин. Затем термообработанный материал остужают в печи до комнатной температуры и пропитывают 0,5-3% водным раствором силиката натрия в пропиточных ваннах в течение 10-30 мин с последующей сушкой при 105-120°С в течение 30-60 мин в сушильных шкафах и пропитывают в пропиточных ваннах 1-10 мас.% раствором солей металлов переменной валентности или их смесей, например, нитратом никеля, нитратом кобальта в течение 60-120 мин. Затем катализатор обжигают, например, в муфельной печи при температуре 370-450°С в течение 30-60 мин. После термообжига катализатор остужают в печи до комнатной температуры.

Вариант 3.

Способ получения катализатора для глубокого окисления углеводородов и оксида углерода на тканой подложке из стекловолокон заключается в следующем. Текстильный материал, например, в виде ткани полотняного плетения с диаметром ячеек 0,5-5 мм из стекловолокон с удельной поверхностью 0,2-5 м2/г и удельным объемом пор 0,1-0,25 см3/г, с содержанием SiO2 не менее 98%, например марки КС-11 ЛА ТУ-6-11-318-78, полученный методом расплавного формования, подвергают предварительной термообработке при температурах 400-600°С в муфельных или других печах в течение 60-120 мин, причем температуру поднимают медленно со скоростью 6°С/мин. Затем термообработанный материал остужают в печи до комнатной температуры и пропитывают 0,5-3 мас.% водным раствором силиката натрия в пропиточных ваннах в течение 10-30 мин с последующей сушкой при 105-120°С в течение 30-60 мин в сушильных шкафах и пропитывают в пропиточных ваннах 1-10 мас.% раствором солей металлов переменной валентности или их смесей, например, нитратом никеля, нитратом кобальта в течение 60-120 мин. Далее сушат материал при 105-120°С в течение 30-60 мин, затем повторяют дважды пропитку водным раствором силиката натрия в пропиточных ваннах с последующей сушкой и пропитку в пропиточных ваннах 1-10 мас.% раствором солей металлов переменной валентности или их смесей, например нитрат никеля, нитрат кобальта, в течение 60-120 мин. Далее катализатор сушат в сушильной камере при температуре 105-120°С в течение 30-60 мин. Затем обжигают, например, в муфельной печи при температуре 370-400°С в течение часа. После термообжига катализатор остужают в печи до комнатной температуры.

Вариант 4.

В варианте 4 соблюдается такая же последовательность действий, как и в варианте 1, за исключением того, что в качестве тканой подложки катализатора используется базальтовое волокно, а именно базальтовая ткань полотняного переплетения с диаметром ячеек 0,5-5 мм ТБК-100 ТУ 5952-027-00204949-95 с содержанием SiO2 не менее 58,9%, TiO2 - не менее 1,2%, Al2O3 - не менее 13,3%, Fe2O3 - не менее 7,5%, MgO - не менее 2,33%, СаО - не менее 1,7%.

В качестве металлов переменной валентности пропиточных растворов использовались Со, Ni, Fe. Для сравнения активности катализаторов заявляемого решения и прототипа использовался трубчатый реактор диаметром 3 см, объемный расход газо-воздушной смеси составлял 80000 ч-1. Реакции проводились при атмосферном давлении, масса загружаемого катализатора составляла 1,8 г. В трубчатый проточный реактор подавалась смесь состава, об.%: С3Н8 - 0,0125; С3Н6 - 0,037; СО - 1, СО2 - 10; NO - 0,15, O2 - 1,02, H2O (пар) - 10; N2 - 77,78. Окисление проводилось при атмосферном давлении. Все условия проведения экспериментов аналогичны прототипу с целью сравнения температур и степеней превращения указанных компонентов, содержащихся в газовоздушной смеси с прототипом и заявляемыми вариантами катализаторов на подложке из стекловолокон. Меньшая температура процесса окисления компонентов газо-воздушной смеси соответствует более активному катализатору. Степень превращения компонентов газовоздушной смеси определялась на газоанализаторе фирмы Fuji Electric.

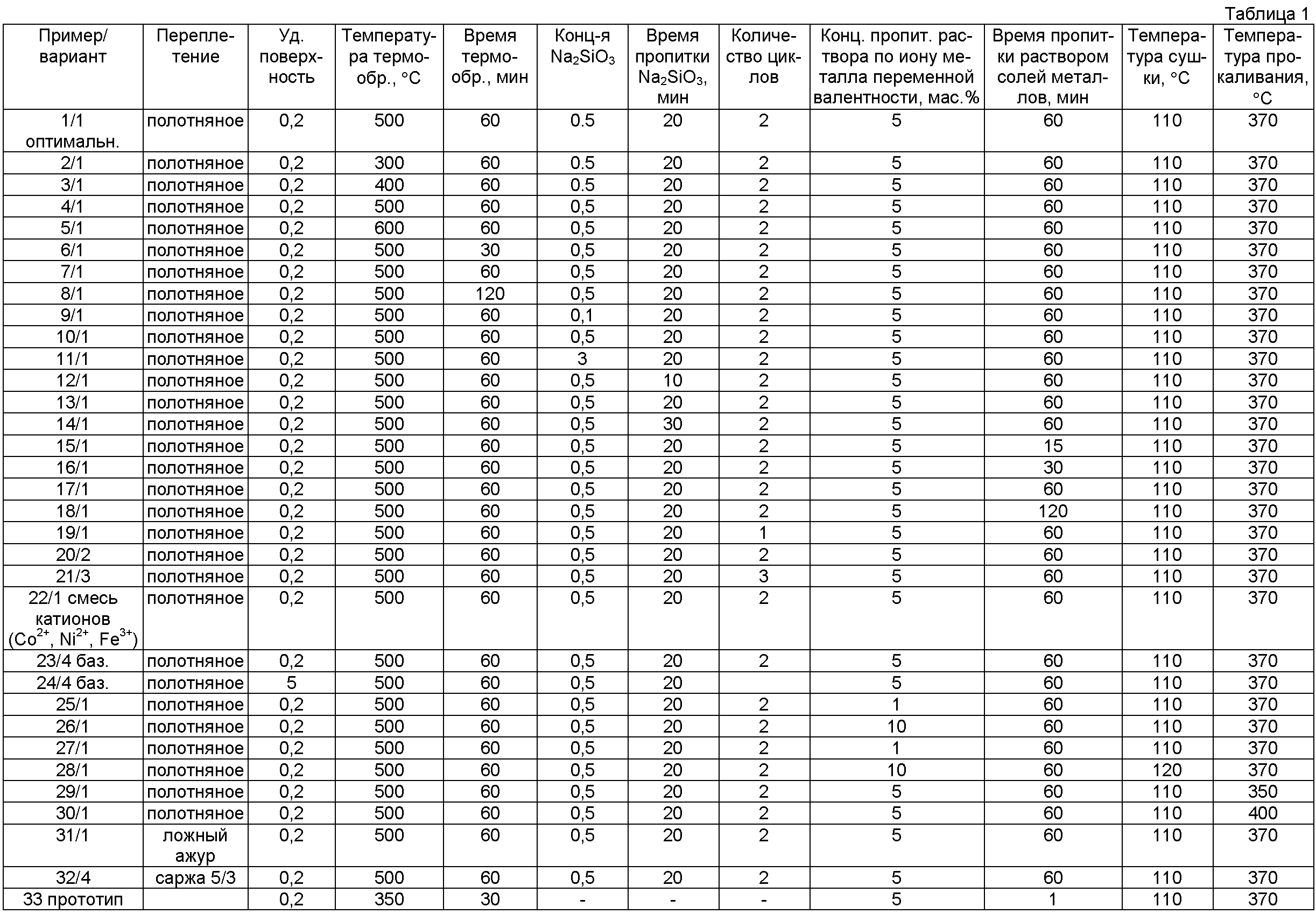

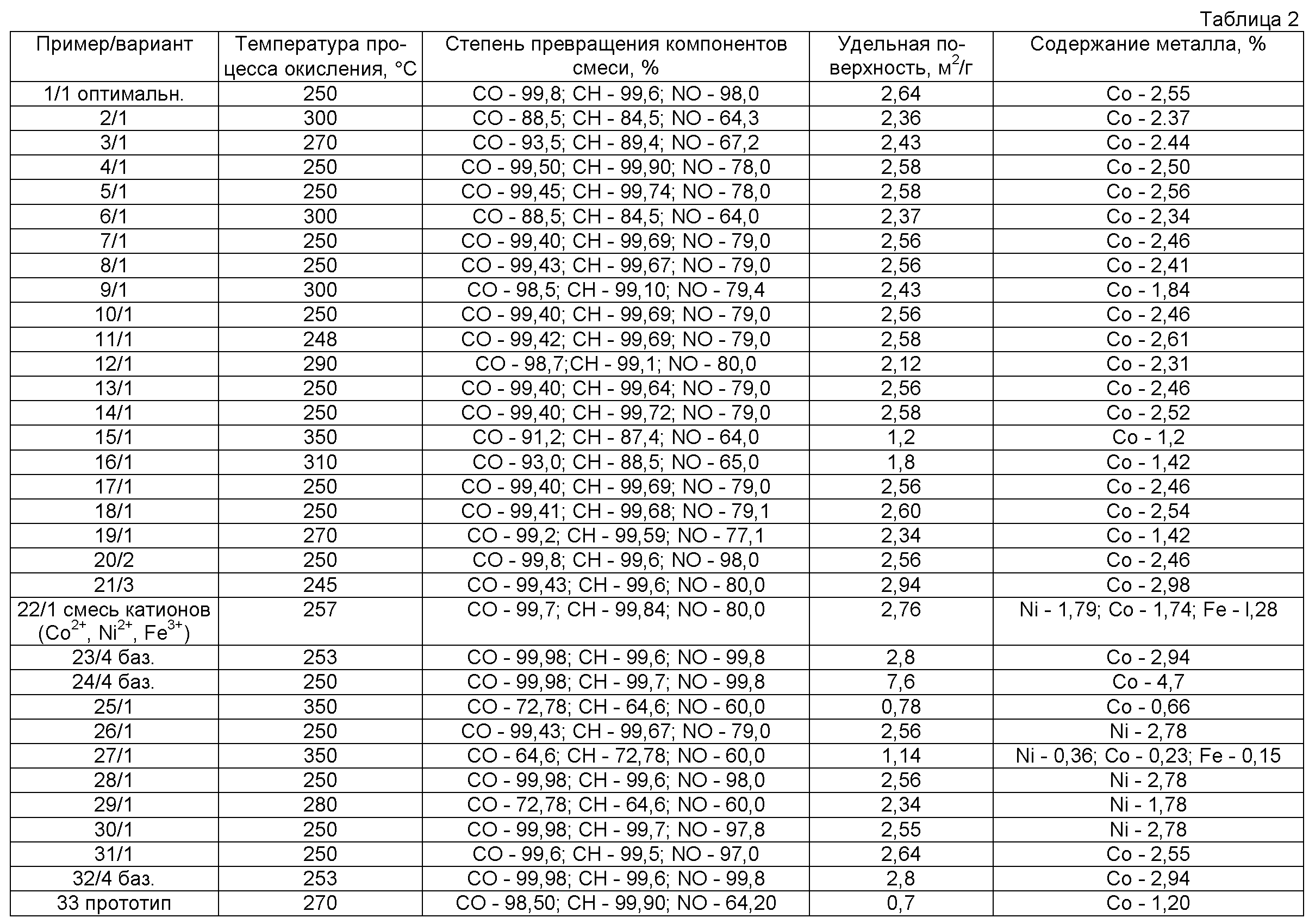

В таблице 1 приведены примеры с различными технологическими параметрами изготовления катализаторов. В таблице 2 представлены результаты физико-химических свойств этих катализаторов, полученные с помощью метода Брунауэра, Эммета и Тейлора (БЭТ) по тепловой десорбции аргона, атомно-абсорбционной спектроскопией (ААС) и термопрограммированного окисления с использованием газоанализатора фирмы Fuji Electric. Условия проведения для всех экспериментов были одинаковы и соответствуют описании к графической зависимости (фиг.3).

Пример 1. Вариант 1

Текстильный материал из стекловолокна с удельной поверхностью 0,2 м2/г и удельным объемом пор 0,1-0,25 см3/г подвергают термообработке в муфельной печи при 500°С в течение 60 мин, затем повторяют 2 раза следующую последовательность стадий, состоящую из пропитки 0,5 мас.% раствором силиката натрия в течение 20 мин с последующей сушкой при 110° в сушильных камерах и пропитки 5 мас.% раствором нитрата кобальта в течение 60 мин, сушки в сушильной камере при 110°С в течение 30 мин. Затем прокаливают при температуре 370°С в муфельных или в СВЧ-печах в течение часа.

Полученный таким образом катализатор в совокупности с другими режимными показателями показал большую по сравнению с прототипом активность при окислении компонентов газовой смеси, об.%: СО - 99,50; СН - 99,90; NO - 98 (фиг.3), что соответствует заявляемому техническому результату. Также полученный катализатор имеет удельную поверхность, равную 2,64 м2/г и содержание кобальта 2,55 мас.%, что выше, чем у прототипа. Полное окисление компонентов в газовой смеси достигается при температуре 250°С, что ниже, чем у прототипа. Представленные на фиг.2 данные электронной микроскопии свидетельствуют о равномерности распределения каталитического слоя на поверхности стекловолокна. Данные, представленные на фиг.3 свидетельствуют о сохранении активности, стабильности в работе, катализаторов длительное время.

Примеры 2-5 (вариант 1) отражают влияние температуры предварительной термообработки тканой подложки из стекловолокон текстильного катализатора на каталитическую активность Со-содержащего катализатора в совокупности с другими режимными показателями. Исходя из полученных результатов, следует, что при увеличении температуры предварительной термообработки до 500°С совместно с другими режимными показателями степень превращения токсичных компонентов катализаторов возрастает и остается стабильной и при дальнейшем увеличении. Т.е. использование оптимальной температуры предварительной термообработки в совокупности с другими признаками позволяет снизить температуру окисления компонентов газо-воздушной смеси и повысить степень их превращения, об.%: СО - 99,50; СН - 99,90; NO - 78,0; что соответствует заявляемому техническому результату.

Примеры 6-8 (вариант 1) отражают влияние времени предварительной термообработки тканой подложки из стекловолокон текстильного катализатора на каталитическую активность Co-содержащего катализатора в совокупности с другими режимными показателями. Исходя из полученных результатов, следует, что при времени предварительной термообработке 60 мин достигается степень превращения, об.%: СО - 99,40; СН - 99,69; NO - 79,0; что выше, чем у прототипа, при более низкой температуре, чем у прототипа, при 250°С.

Примеры 9-11 (вариант 1) отражают влияние концентрации раствора силиката натрия на каталитическую активность Co-содержащего катализатора в совокупности с другими режимными показателями. Из представленных результатов экспериментов видно, пропитка 0,5 мас.% раствором в совокупности с другими режимными показателями приводит к понижению температуры превращения компонентов газо-воздушной смеси до 250°С и к повышению степени превращения, об.%: СО - 99,40; СН - 99,69; NO - 79,0. Что соответствует заявляемому техническому результату - увеличению каталитической активности катализатора на подложке из стекловолокон.

Примеры 12-14 (вариант 1) отражают влияние времени обработки тканой подложки из стекловолокон раствором силиката натрия на каталитическую активность Co-содержащего катализатора. Из представленных результатов экспериментов видно, время обработки 0,5 мас.% водным раствором силиката натрия, равное 20 мин в совокупности с другими режимными показателями приводит к понижению температуры превращения компонентов газо-воздушной смеси до 250°С и к повышению степени превращения, об.%: СО - 99,40; СН - 99,64; NO - 79,0. Что соответствует заявляемому техническому результату - увеличению каталитической активности катализатора на тканой подложке из стекловолокон.

Примеры 15-18 (вариант 1) отражают влияние времени пропитки тканой подложки раствором нитрата кобальта на каталитическую активность Co-содержащего катализатора. Из представленных результатов экспериментов видно, время пропитки 5 мас.% водным раствором нитрата кобальта, равное 60 мин в совокупности с другими режимными показателями приводит к понижению температуры превращения компонентов газовоздушной смеси до 250°С и к повышению степени превращения, об.%: СО - 99,40; СН - 99,69; NO - 79,0. Что соответствует заявляемому техническому результату - увеличению каталитической активности катализатора на тканой подложке из стекловолокон.

Примеры 19 (вариант 1), 20 (вариант 2), 21 (вариант 3) отражают влияние количества циклов пропитки тканой подложки раствором силиката натрия на каталитическую активность Co-содержащего катализатора.

Пример 19. Пропитка тканой подложки из стекловолокна раствором силиката натрия с последующей сушкой и пропитка раствором нитрата кобальта приводит понижению температуры превращения компонентов газовоздушной смеси до 270°С, что ниже, чем у прототипа, и к повышению степени превращения, об.%: СО - 99,2; CH - 99,59; NO - 77,1. Что соответствует заявляемому техническому результату - увеличению каталитической активности катализатора на тканой подложке из стекловолокон. Причем совокупность действий и режимных показателей данного способа изготовления текстильного катализатора на тканой подложке из стекловолокон обеспечивает технологичность при получении текстильного катализатора на тканой подложке из стекловолокон, а также обеспечивается гибкость катализатора, в результате чего катализатор на тканой подложке из стекловолокон может принимать любые геометрические и текстильные формы, что расширяет возможности данного способа.

Пример 20 (вариант 2). Пропитка дважды тканой подложки из стекловолокна раствором силиката натрия с последующей сушкой и пропитка раствором нитрата кобальта приводит понижению температуры превращения компонентов газо-воздушной смеси до 250°С и к повышению степени превращения, об.%: СО - 99,50; СН - 99,69; NO - 79,0. Что соответствует заявляемому техническому результату - увеличению каталитической активности катализатора на тканой подложке из стекловолокон. Причем совокупность действий и режимных показателей данного способа изготовления текстильного катализатора на тканой подложке из стекловолокон позволяет получить текстильный катализатор на тканой подложке из стекловолокон, отличающийся повышенной активностью, стабильностью по отношению к среднеконцентрированным по отношению к органическим загрязнителям газовым выбросам.

Пример 21 (вариант 3). Пропитка трижды тканой подложки из стекловолокна раствором силиката натрия с последующей сушкой и пропитка раствором нитрата кобальта приводит к понижению температуры превращения компонентов газо-воздушной смеси до 250°С и к повышению степени превращения, об.%: СО - 99,50; СН - 99,69; NO - 79,0. Что соответствует заявляемому техническому результату - увеличению каталитической активности катализатора на тканой подложке из стекловолокон. Причем заявляемый способ обеспечивает получение текстильного катализатора на тканой подложке из стекловолокон с высокой удельной поверхностью, что является необходимым в высокотемпературном катализе, например в газовых выбросах с высоким содержанием органических соединений, поскольку снимаются внутридиффузионные сопротивления, что дает более высокие скорости окисления и более высокую степень очистки.

Пример 22 (вариант 1) отражает влияние состава пропиточного раствора на каталитическую активность текстильного катализатора на тканой подложке из стекловолокон. Из данных экспериментов следует, что вследствие пропитки пропиточным раствором, содержащим катионы кобальта и никеля и железа, в совокупности с другими признаками достигается большая селективность катализатора по отношению к углеводородам, об.%: СО - 99,7; СН - 99,84; NO - 80,0. Аналогичные результаты достигаются при использовании в качестве металлов пропиточного раствора Cu, Zn.

Пример 23-24 (Варианты 4) отражает влияние базальтовой подложки катализатора на каталитическую активность текстильного катализатора. Компонентный состав подложки из базальтового волокна в совокупности с другими режимными показателями приводит к понижению температуры превращения компонентов газовоздушной смеси до 250°С и к повышению степени превращения, об.% СО - 99,98; СН - 99,7; NO - 99,8.

Примеры 25-26 (вариант 1) отражают влияние концентрации пропиточного раствора на каталитическую активность текстильного катализатора на тканой подложке из стекловолокон. Из полученных экспериментальных данных следует, с увеличением концентрации пропиточного раствора возрастает каталитическая активность и удельная поверхность текстильного катализатора на тканой подложке из стекловолокон. Пропитка 1 мас.% раствором солей металлов обеспечивает высокую температуру реакции окисления компонентов газовоздушной смеси 350°С и низкие степени превращения: CO - 64,6%, СН - 72,78, NO - 60,0%.

Примеры 25, 27 (варианты 1) отражают влияние состава пропиточного раствора влияние смеси на каталитическую активность текстильного катализатора на тканой подложке из стекловолокон. Присутствие оксидов никеля и железа позволяет получить катализатор, проявляющий большую активность по отношению к углеводородам совместно с другими режимными показателями.

Пример 28 (вариант 1) отражает влияние температуры сушки. Изменение температуры сушки до 120°С в совокупности с другими показателями приводит к понижению температуры превращения компонентов газо-воздушной смеси до 250°С и к повышению степени превращения, об.%: СО - 99,98; СН - 99,6; NO - 98,0. Что соответствует заявляемому техническому результату - увеличению каталитической активности катализатора на подложке из стекловолокон

Пример 29, 30 (вариант 1) отражают влияние температуры обжига каталитического слоя текстильного катализатора на тканой подложке из стекловолокон. Повышение температуры термообжига до 400°С, по сравнению с температурой 350°С, приводит к понижению температуры превращения компонентов газо-воздушной смеси до 250°С и к повышению степени превращения, об.%: СО - 99,98; СН - 99,7; NO - 97,8. Что соответствует заявляемому техническому результату - увеличению каталитической активности катализатора на тканой подложке из стекловолокон.

Пример 31 (вариант 1) отражает влияние изменения переплетения подложки из стекловолокон ложный ажур на полотняное переплетение. Полученный катализатор на тканой подложке из стекловолокон обладает удельной поверхностью 2,64 г/м2, содержание кобальта 2,55 мас.%. Степень превращения компонентов газовоздушной смеси, об.%: СО - 99,6; СН - 99,5; NO - 97,0.

Пример 32 (вариант 4) отражает влияние изменения переплетения подложки из базальтовых волокон полотняного на саржевое 5/3. Полученный катализатор на тканой подложке из стекловолокон обладает удельной поверхностью 2,8 г/м2, содержание кобальта 2,94 мас.%. Степень превращения компонентов газовоздушной смеси, об.%: СО - 99,98; СН - 99,6; NO - 99,8.

На фиг.1 изображен катализатор на подложке из стекловолокон, приготовленный согласно режимным показателям вариант 1 пример 1. На фиг.2 представлен снимок текстильного катализатора на тканой подложке из стекловолокон, выполненный на просвечивающем электронном микроскопе JSM-6390 фирмы Jeol. На снимке виден равномерный характер распределения каталитического слоя в виде оксидов металла кобальта 3 на поверхности стекловолокна, причем размер частиц не превышает 3 нм. Равномерный характер распределения оксидов металла также достигается с помощью совокупностей режимных показателей заявляемого способа и в приповерхностном слое стекловолокна тканой подложки. Такой же характер распределения каталитического слоя имеют все приготовленные в таблице 1 катализаторы, соответствующие заявляемому способу.

На фиг.3 приведены графические зависимости, показывающие стабильность работы кобальт содержащего катализатора на подложке из стекловолокон в течение 60 ч. Исходя из представленных экспериментальных данных видно, что в течение данного периода времени катализатор сохранял свою активность. Наличие низких температур и высоких степеней превращения, равномерности распределения каталитического слоя по поверхности волокна и в приповерхностном слое, дисперсности каталитического слоя, а также стабильность работы катализатора в течение длительного времени свидетельствует о достижении заявляемого технического результата.