Результат интеллектуальной деятельности: СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТСОДЕРЖАЩИХ ОТХОДОВ

Вид РИД

Изобретение

Изобретение относится к области гидрометаллургии и может быть использовано для получения различных соединений кобальта из отходов.

Кобальт относится к числу чрезвычайно рассеянных элементов. Содержание его в земной коре составляет всего 0,0023%. Учитывая все возрастающую роль кобальта и его соединений в создании наукоемкой продукции, очень важно вовлечь в переработку производственные отходы, содержащие кобальт в значительных количествах. Отходы могут отличаться по содержанию основного компонента и примесей, но процесс их переработки примерно одинаков и проходит в три стадии:

- перевод кобальта и сопутствующих ему металлов в раствор;

- очистка раствора от примесей и выделение кобальтсодержащего соединения в виде самостоятельной твердой фазы;

- доведение кобальтсодержащего соединения до товарного продукта.

В зависимости от состава кобальтсодержащие отходы растворяют в кислотах: серной, азотной, соляной, а также в аммиачно-карбонатном растворе.

Обычно для извлечения кобальта используют его большую склонность к переходу в состояние со степенью окисления +3 и к образованию устойчивых комплексных соединений. С этой целью кобальтсодержащие растворы обрабатывают в соответствующих условиях хлором, гипохлоритом натрия, пероксидом водорода и другими окислителями.

Известен способ извлечения кобальта и вольфрама путем обработки отходов сначала гипохлоритом натрия в щелочной среде, затем нагретой соляной кислотой с последующим разделением производных кобальта и вольфрама фильтрованием, с целью отделения выпавшего осадка вольфрамовой кислоты и дальнейшей переработки раствора хлорида кобальта (патент РФ №2190678, МПК С22В 34/36)

Известны способы получения соединений кобальта с использованием хлорсодержащих реагентов. В частности, осаждение гидроксида кобальта из кобальтсодержащих растворов посредством продувания их газообразным хлором при температуре 60-74°C с одновременной нейтрализацией образующейся кислоты раствором, содержащим кальцинированную и углекислую соду (авторское свидетельство №114149, МПК С22В 3/44).

Широкое распространение получили процессы автоклавного выщелачивания кобальтсодержащих материалов серной кислотой в присутствии аммиака или аммонийных солей. При выщелачивании получают раствор сульфатов (Ni2+, Co2+) с повышенным содержанием свободной серной кислоты. Такой раствор перерабатывают по стандартной гипохлоритной схеме. Затем примеси окисляют и выделяют железо аммиаком в присутствии кислорода. После отделения гидроксида железа(III) осаждают медь кобальтовым порошком. Выделение кобальта по гипохлоритной схеме осуществляют при избыточном количестве гипохлорита (200-300% от теоретически необходимого). Наряду с кобальтом в раствор переходит и часть никеля. Осаждение хлором проводят при температуре 65-70°C. Недостатком этого способа является то, что сернокислый раствор при высоких температурах и давлении очень агрессивен, поэтому требуется применение или стойкого в растворе кислоты титана или футерование автоклавов кислотоупорным материалом (Смирнов В.И. и др. Извлечение кобальта из медных и никелевых руд и концентратов. М.: Металлургия, 1970. С.181-198).

Основным недостатком перечисленных выше способов является применение окислителей и восстановителей, содержащих ионы хлора, загрязняющих окружающую среду и влияющих на здоровье человека, а также пониженное извлечение металла. Кроме того, кобальт осаждается в виде осадка, содержащего примеси других металлов: железа, никеля, цинка и т.д. Дальнейшее разделение этих металлов вследствие близости их нормальных окислительно-восстановительных потенциалов представляет сложную проблему.

В патенте США (№4964997, 23.10.1990 г.) предусматривается растворение отходов Sm-Co магнитов в азотной кислоте, затем следует экстракция 50-80% раствором ТБФ в керосине и реэкстракция РЗЭ 0,3 Н раствором азотной кислоты. В результате обработки получали самариевый концентрат и гидроксид кобальта. Недостатком данного способа является сложный химизм процессов экстракции - реэкстракции в процессе разделения примесей, наличие дополнительных операций реэкстракции, водных отмывок насыщенного и регенерированного экстрагента, а также необходимость использования сложного оборудования.

Известен способ выделения кобальта из кобальтсодержащего материала, включающий перевод кобальта и сопутствующих ему металлов в разбавленный раствор, очистку раствора от примесей, последующую фильтрацию и осаждение соединений кобальта из раствора, промывку и отжим осадка с дальнейшим получением конечного продукта, отличающийся тем, что очистку кобальта от примесей осуществляют в буферной среде, содержащей бикарбонаты и карбонаты щелочного металла в присутствии окислителя (пероксида водорода) при значении рН 7,8-9,4 и температуре 15-30°C (патент РФ №2127326, МПК С22В 3/20).

Недостатком данного способа является высокая энергоемкость процесса, низкая производительность процесса и недостаточно высокое извлечение кобальта в готовый продукт.

Наиболее близким к заявляемому способу является способ выщелачивания кобальта из кобальтсодержащего материала раствором азотной кислоты (конц. 10 -15%). После отделения нерастворившихся веществ кобальтсодержащий раствор нейтрализуют аммиаком до рН 5-7, затем в полученный раствор добавляют сульфид натрия и бутиловый ксантогенат калия для осаждения сульфида кобальта (патент РФ №2181387, МПК С22В 23/00).

Недостатком данного способа является очень низкое извлечение кобальта в конечный продукт, а также сравнительно узкая область использования сульфида кобальта.

Задачей, на решение которой направлено заявляемое изобретение, является повышение степени извлечения кобальта, снижение издержек производства и упрощение аппаратурного оформления процесса.

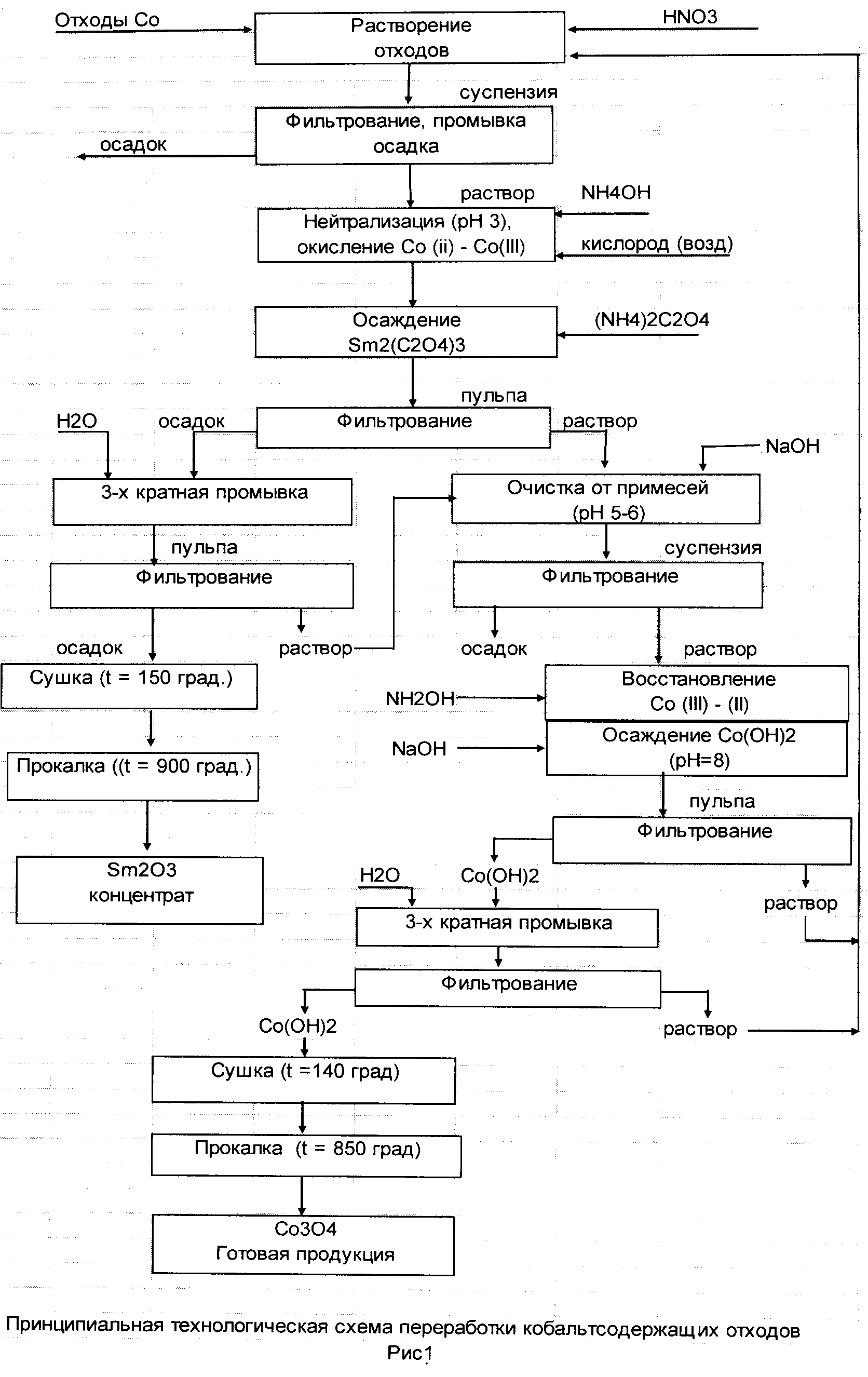

На рис.1 показана принципиальная схема переработки кобальтсодержащих отходов с использованием предлагаемого способа.

Технический результат достигается за счет того, что отходы растворяют в азотной кислоте, удаляют нерастворившиеся примеси, далее в процессе обработки раствора аммиаком до значения рН не менее 3 проводят окисление кобальта(II) до кобальта(III). При этом образуется аммиакат кобальта. Затем осаждают оксалат самария при расходе оксалата аммония 1,6-2 моль/моль самария, затем - остальные примеси раствором гидроксида натрия, восстанавливают кобальт(III) до кобальта(II) и осаждают гидроксид кобальта(II).

В качестве исходных материалов использовали отходы производства самарий-кобальтовых магнитов. Состав отходов приведен в табл.1.

|

Пример осуществления предлагаемого способа.

Навеску измельченных отходов производства Sm-Со магнитов растворяют в разбавленной азотной кислоте при комнатной температуре. Нерастворившийся осадок отфильтровывают. Влияние концентрации азотной кислоты на полноту растворения самария и кобальта показано в табл.2.

|

Анализ данных табл.2 позволяет сделать вывод, что оптимальная концентрация азотной кислоты, обеспечивающая максимальное извлечение кобальта и самария в раствор составляет 15-20%, При снижении концентрации кислоты менее 15% уменьшается извлечение самария в раствор, при повышении более 20% снижается степень растворения кобальта, что согласуется с общеизвестными литературными данными. Количество взятой на растворение кислоты определяется полнотой растворения навески отходов и оценивается визуально. Состав исходных растворов, полученных в выбранном режиме растворения отходов, приведен в табл.3.

|

Избыточную кислотность нейтрализуют аммиаком до значения рН не менее 3. При легко идущем в аммиачной среде окислении Со2+ до Со3+ кислородом воздуха образуются очень устойчивые аммиакаты кобальта(III). Комплексообразование с нейтральными аддендами (NH3) повышает устойчивость соединений. В отличие от железа, никеля и других примесей, ион [Co(NH3)6]3+ отличается большой стабильностью (константа его нестойкости составляет 3·10-33), что позволяет количественно осадить самарий и другие примеси, оставив кобальт в растворе.

Осаждение самария проводят добавлением расчетного количества раствора оксалата аммония с концентрацией 50 г/л при комнатной температуре. Выпавший оксалат самария отфильтровывают: раствор направляют на очистку от меди и других примесей, далее на получение оксида кобальта, а осадок подвергают 3-кратной отмывке от маточного раствора (соотношение т:ж = 1:3, температура ~ 20°C), затем сушат при температуре 150°C, прокаливают при 850-900°C, с целью получения оксида самария. В табл.4 приведены результаты по осаждению оксалата аммония и получению оксида самария.

|

Как следует из табл.4, расход оксалата аммония 1,8 моль/моль самария обеспечивает достаточно высокое извлечение самария в готовый продукт. Отклонение от этого значения в меньшую сторону приводит к неполноте осаждения самария, а в большую сторону - не оправдано. Химический состав оксалата и оксида самария, полученных в результате опытов, приведен в табл.5.

Полученный оксид самария по чистоте не отвечает требованиям, предъявляемым к техническому Sm2O3, тем не менее, как концентрат, он вполне пригоден для использования в народном хозяйстве для различных целей.

Раствор, полученный после отделения оксалата самария, очищают от примесей меди, никеля, хрома и др. добавлением раствора NaOH до значения рН 5-6 на холоду. Выпавший осадок гидроксидов примесей отфильтро вывают, фильтрат обрабатывают гидроксиламином, с целью восстановления кобальта (III) и последующего осаждения гидроксида Со(ОН)2 по реакциям:

[Co(NH3)6](NO3)3+NH2OH=[Co(NH3)6](NO3)2+0,5N2+HNO3+H2O

[Co(NH3)6](NO3)2+2NaOH+6H2O=Co(OH)2↓+2NaNO3+6NH4OH

|

Осаждение гидроксида кобальта проводят при комнатной температуре раствором NaOH при значении рН ~ 8. После отделения маточного раствора фильтрованием и 3-кратной промывки водой при соотношении т:ж = 1:5 гидроксид кобальта высушивают при температуре 140°C, затем прокаливают в течение 4 ч при температуре 850°C, после чего взвешивают, анализируют на содержание кобальта, примесей и определяли выход оксида кобальта.

В табл.6 показано влияние расхода гидроксиламина на полноту восстановления кобальта и связанный с ней выход оксида кобальта.

|

Расход гидроксиламина 1,3 моля/моль кобальта в исходном растворе (табл.6) является оптимальным, поскольку обеспечивает достаточно высокое извлечение кобальта в оксид. Снижение расхода восстановителя до 1,1 моля/моль кобальта, по-видимому, не обеспечивает его полного восстановления, вследствие чего снижается выход оксида кобальта. Повышение расхода гидроксиламина до 1,5 моля/моль также не приводит к увеличению извлечения кобальта в готовый продукт. Качество полученного оксида кобальта приведено в табл.7.

|

Как следует из табл.7, предложенный способ переработки кобальтсодержащих отходов обеспечивает получение оксида кобальта(II, III), отвечающего требованиям ГОСТ 4467-70, предъявляемым к марке «Ч». Для марки «ЧДА» полученный оксид не отвечает требованию по содержанию магния, хотя по сумме примесей он значительно чище.