Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ МАГНИТОАКТИВНОГО СОЕДИНЕНИЯ

Вид РИД

Изобретение

Изобретение относится к способам получения магнитоактивных соединений. Наноразмерные частицы магнитоактивных соединений являются основой магнитных жидкостей, обладающих уникальным сочетанием текучести и способностью взаимодействовать с магнитным полем. Их свойства определяются совокупностью характеристик твердой магнитной фазы, дисперсионной среды и стабилизатора.

Механическое диспергирование частиц магнетита в шаровых мельницах в течение 1000 ч явилось первым способом получения магнитных жидкостей. [Papell S.S. Low viskosity magnetic fluid obtaned by the colloidal suspension of magnetic particles. Patent USA №3215572, USA C1. 149-2. 1965] путем мокрого механического измельчения.

Способ получения магнитоактивного соединения из природного минерала - сидерита [Общая и неорганическая химия. М.Х. Карапетьянц. С.И. Дракин - с.571], также отличается низкой производительностью и, кроме того, он проводится при высокой температуре.

Кроме низкой производительности недостатками диспергирования в шаровой мельнице является загрязнение магнитной жидкости продуктами истирания шаров при работе мельницы и значительный разброс размеров частиц.

Кайзер усовершенствовал описанный Пейпелом процесс и получил магнитные жидкости, в которых дисперсной средой были вода, ароматические углеводороды и эфиры [Kaiser R., Miskolczy G. // J.Appl. Phys., 1970, V. 41, N3, P.1064-1072. Kaiser R. Ferrofluid composition. Patent USA №3700595, Int. C1. H01F 1/10, 1972].

Магнитоактивные частицы коллоидных размеров можно формировать за счет конденсации отдельных молекул. На размер образующихся частиц существенно влияют условия конденсации, поэтому для получения коллоидных частиц магнитных материалов используют различные варианты метода.

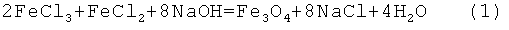

Химическая реакция (1) служит основой многих методов конденсации магнитоактивных соединений:

.

.

Например, для получения магнетита 10%-ные растворы FeCl2·4H2O и FeCl3·6H2O, взятые в таких объемах, чтобы соотношение солей  F было 2 к 1, смешивают при 70°C и при постоянном перемешивании к ним добавляют избыток 10%-ного раствора NaOH. Для ограничения размера частиц конденсацию проводят при интенсивном перемешивании [Elmore W.С. // Phys. Rew., 1938, V. 54, P.309].

F было 2 к 1, смешивают при 70°C и при постоянном перемешивании к ним добавляют избыток 10%-ного раствора NaOH. Для ограничения размера частиц конденсацию проводят при интенсивном перемешивании [Elmore W.С. // Phys. Rew., 1938, V. 54, P.309].

Замена при конденсации магнетита гидроксида натрия на гидроксид аммония позволяет проводить соосаждение солей при 25…40°C. (пат. СССР №568598, 861321, 966015, 978860).

Для стабилизации в водной среде частиц магнетита со средним размером около 10 нм, полученных химической конденсацией, Нилом предложено использовать - лигносульфонат натрия. Недостатками метода являются необходимость применения двух солей железа и продолжительная выдержка при повышенных температурах. Продукт, полученный при низких температурах, не обладает магнитной активностью. [Neal J.A. Clarification process. Patent USA 4088779 C02B 1/20, 1978.; Neal J.A. Clarification process. Patent USA 4110208 C02B 1/20, 1978].

Кроме того, известен способ, в соответствии с которым из раствора соли железа (II) осаждают карбонат железа (II), который в дальнейшем в течение 1 ч подвергают окислительной обработке при температуре 55…60°С. В результате карбонат железа(II) превращается в магнитоактивный магнетит. Продукт реакции промывают декантацией до рН 7 [пат. РФ №2230705. МПК7 C01G 49/08. Способ получения магнитоактивного соединения // Беликов В.Г., Курегян А.Г., Шахшаев Ш.О., Зилфикаров И.Н. Заявка: 2000109795/02, 19.04.2000. Опубликовано: 20.06.2004].

Наиболее близким к предлагаемому способу является получение чистого черного пигмента оксида железа (патент CN 102139927 High-purity iron oxide black pigment and production method thereof) из сульфата железа (II) в щелочной среде. Способ осуществляется следующим образом. Водный раствор FeSO4 первоначально подщелачивают раствором гидроксида натрия при нормальной температуре и выдерживают в течение 0,5…2 ч, контролируя рН 10…10,5. Далее проводят окисление кислородом воздуха при температуре 90…97°C в течение 1 ч. После завершения окисления из пигмента удаляют примеси тяжелых металлов, промывают на фильтр-прессе и сушат.

Недостатком указанного способа является большая продолжительность синтеза магнитоактивного соединения.

Целью является ускорение синтеза магнитоактивного соединения. Это достигается тем, что конденсацию магнитоактивного соединения из раствора солей железа производят в условиях воздействия магнитного поля.

Способ реализуется следующим образом. К раствору соли железа (II) добавляется расчетное, количество нитрозированных лигносульфоновых кислот, полученный раствор подщелачивается и выдерживается в условиях действия внешнего магнитного поля. Выделяющийся бирюзовый осадок быстро уплотняется и через некоторое время превращается в магнитоактивное соединение с высокой относительной магнитной восприимчивостью.

Пример 1. Для осаждения магнитоактивного соединения смешивали 10 мл раствора нитрозированных лигносульфонатов, концентрацией 0,74 мг/мл, 0,8 мл раствора сульфата железа (II), концентрацией 27,8 мг/мл и 2 мл раствора NaOH, концентрацией 40 г/л.

Нитрозирование лигносульфонатов проводили следующим образом. В мерную колбу вместимостью 200 мл вносили 8 мл раствора исходных лигносульфонатов, концентрацией 1,86 г/л, 7,5 мл раствора нитрита натрия, концентрацией 2,5 г/л (расход нитрита натрия по отношению к лигносульфонатам составил 12,6%) и 1 мл раствора азотной кислоты концентрацией 10%, объем раствора доводили до метки дистиллированной водой. Реакцию нитрозирования проводили в течение 60 мин.

Пробирку с реакционной смесью выдерживали на постоянном магните в течение 15 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 90,7%, ОМВ 14,8 г/гFe.

Пример 2. Осаждение магнитоактивного соединения проводили в условиях примера 1, отличающихся тем, что измерение пробирку с реакционной смесью выдерживали на постоянном магните в течение 30 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 92,9%, ОМВ 17,6 г/гFe.

Пример 3. Осаждение магнитоактивного соединения проводили в условиях примера 1, отличающихся тем, что измерение пробирку с реакционной смесью выдерживали на постоянном магните в течение 60 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 94,3%, ОМВ 22,1 г/гFe.

Пример 4. Осаждение магнитоактивного соединения проводили в условиях примера 1, отличающихся тем, что измерение пробирку с реакционной смесью выдерживали на постоянном магните в течение 90 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 94,3%, ОМВ 24,1 г/гFe.

Пример 5. Осаждение магнитоактивного соединения проводили в условиях примера 1, отличающихся тем, что пробирку с реакционной смесью выдерживали на постоянном магните в течение 120 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 94,3%, ОМВ 26,6 г/гFe. Осадок приобрел свойства магнитной жидкости.

Пример 6. Осаждение магнитоактивного соединения проводили в условиях примера 1, отличающихся тем, что измерение пробирку с реакционной смесью выдерживали на постоянном магните в течение 180 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 94,3%, ОМВ 27,1 г/гFe. Осадок приобрел свойства магнитной жидкости.

Пример 7. Осаждение магнитоактивного соединения проводили в условиях примера 1, отличающихся тем, что измерение пробирку с реакционной смесью выдерживали на постоянном магните в течение 1200 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 94,3%, ОМВ 37,3 г/гFe. Осадок приобрел свойства магнитной жидкости.

Пример 8. Осаждение магнитоактивного соединения проводили в условиях примера 1, отличающихся тем, что конденсацию МС проводили без воздействия магнитного поля в течение 15 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 77,9%, ОМВ 7,6 г/гFe.

Пример 9. Осаждение магнитоактивного соединения проводили в условиях примера 8, отличающихся тем, что измерение объема осадка и ОМВ проводили через 30. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 84,2%, ОМВ 11,3 г/гFe.

Пример 10. Осаждение магнитоактивного соединения проводили в условиях примера 8, отличающихся тем, что измерение объема осадка и ОМВ проводили через 60. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 87,1%, ОМВ 18,3 г/гFe. Осадок приобрел свойства магнитной жидкости.

Пример 11. Осаждение магнитоактивного соединения проводили в условиях примера 8, отличающихся тем, что измерение объема осадка и ОМВ проводили через 90. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 88,6%, ОМВ 21,4 г/гFe. Осадок приобрел свойства магнитной жидкости.

Пример 12. Осаждение магнитоактивного соединения проводили в условиях примера 8, отличающихся тем, что измерение объема осадка и ОМВ проводили через 120. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 88,6%, ОМВ 23,8 г/гFe. Осадок приобрел свойства магнитной жидкости.

Пример 13. Осаждение магнитоактивного соединения проводили в условиях примера 8, отличающихся тем, что измерение объема осадка и ОМВ проводили через 180. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 88,6%, ОМВ 26,1 г/гFe. Осадок приобрел свойства магнитной жидкости.

Пример 14. Осаждение магнитоактивного соединения проводили в условиях примера 8, отличающихся тем, что измерение объема осадка и ОМВ проводили через 1200. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 26,1%, ОМВ 30,8 г/гFe. Осадок приобрел свойства магнитной жидкости.

Пример 15. Осаждение магнитоактивного соединения проводили в условиях примера 1, отличающихся тем, что реакцию нитрозирования лигносульфонатов проводили в течение 180 мин.

Пробирку с реакционной смесью выдерживали на постоянном магните в течение 15 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 90,0%, ОМВ 13,2 г/гFe.

Пример 16. Осаждение магнитоактивного соединения проводили в условиях примера 15, отличающихся тем, что измерение пробирку с реакционной смесью выдерживали на постоянном магните в течение 30 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 92,9%, ОМВ 17,1 г/гFe. Осадок приобрел свойства магнитной жидкости.

Пример 17. Осаждение магнитоактивного соединения проводили в условиях примера 15, отличающихся тем, что измерение пробирку с реакционной смесью выдерживали на постоянном магните в течение 60 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 94,3%, ОМВ 20,9 г/гFe. Осадок приобрел свойства магнитной жидкости.

Пример 18. Осаждение магнитоактивного соединения проводили в условиях примера 15, отличающихся тем, что измерение пробирку с реакционной смесью выдерживали на постоянном магните в течение 90 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 94,3%, ОМВ 22,9 г/гFe. Осадок приобрел свойства магнитной жидкости.

Пример 19. Осаждение магнитоактивного соединения проводили в условиях примера 15, отличающихся тем, что конденсацию МС проводили без воздействия магнитного поля в течение 15 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 61,4%, ОМВ 4,1 г/гFe.

Пример 20. Осаждение магнитоактивного соединения проводили в условиях примера 19, отличающихся тем, что измерение пробирку с реакционной смесью выдерживали на постоянном магните в течение 30 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 77,1%, ОМВ 5,9 г/гFe.

Пример 21. Осаждение магнитоактивного соединения проводили в условиях примера 19, отличающихся тем, что измерение пробирку с реакционной смесью выдерживали на постоянном магните в течение 60 мин. Измеряли объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 82,9%, ОМВ 8,9 г/гFe. Осадок приобрел свойства магнитной жидкости.

Пример 22. Осаждение магнитоактивного соединения проводили в условиях примера 19, отличающихся тем, что измерение пробирку с реакционной смесью выдерживали на постоянном магните в течение 90 мин. Из мерили объем осадка и ОМВ. Объем осадка, выраженный в процентах от общего объема реакционной смеси, составил 85,7%, ОМВ 11,2 г/гFe. Осадок приобрел свойства магнитной жидкости.

Результаты, полученные при синтезе магнитоактивного соединения, сведены в таблице, из данных которой видно, что предлагаемое решение позволяет значительно ускорить синтез магнитоактивного соединения.

|