Результат интеллектуальной деятельности: СПОСОБ ВОССТАНОВЛЕНИЯ ОБОДА КОЛЕСА РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ

Вид РИД

Изобретение

Изобретение относится к рельсовому транспорту, в частности к железнодорожному транспорту, и может быть использовано для восстановления изношенных поверхностей обода вагонных колес методом наплавки.

Общеизвестно, что обод колеса рельсового транспортного средства, предназначенный для качения колеса по рельсу, выполнен с гребнем, рабочая поверхность которого переходит в поверхность катания [Быков Б.В. Конструкция, техническое обслуживание и текущий ремонт грузовых вагонов. - М.: Желдориздат, Трансинфо, 2005 - 416 с. С.145-146]. В процессе катания рабочая поверхность гребня обода колеса контактирует с внутренней боковой гранью головки рельса и работает в условиях трения скольжения, а поверхность катания обода колеса контактирует с верхней гранью головки рельса и работает в условиях трения качения. В процессе эксплуатации колес происходит износ рабочей поверхности гребня и поверхности катания. Причем интенсивность износа этих поверхностей различная, поскольку условия их работы отличаются, что обусловлено различными величинами коэффициентов трения скольжения и качения (fск=0,25-0,35; fкач=0,08-0,12) и величинами удельных давлений в контакте. Более интенсивному износу подвергается рабочая поверхность гребня обода колеса.

Известны способы восстановления профиля обода колеса (гребня и поверхности катания) путем обточки обода, что уменьшает толщину обода колеса, сокращая срок службы колеса. При толщине обода в 22 мм колесо даже при обеспечении нормативного размера гребня не допускается к эксплуатации и списывается в металлолом. Срок службы восстановленного таким способом колеса железнодорожного вагона составляет 8-10 лет.

Известны также способы восстановления обода колеса путем электродуговой или электрошлаковой наплавки металла на изношенную поверхность.

Электродуговая наплавка предназначена для восстановления, преимущественно, малогабаритных деталей. Использование электродуговой наплавки для восстановления крупногабаритных изделий, например обода колеса железнодорожного вагона, до нормативных размеров приводит к увеличению срока службы колеса. Однако такая технология восстановления приводит к образованию термических трещин в ободе колеса из-за неравномерного нагрева его поверхности, что влияет на снижение срока службы колеса. В целом срок службы колеса с учетом вышеприведенных факторов увеличивается незначительно до 10-12 лет.

Электрошлаковая наплавка предназначена для восстановления деталей любых размеров. Использование электрошлаковой наплавки для восстановления обода колеса железнодорожного вагона до нормативных размеров приводит к увеличению срока службы.

Однако такая технология восстановления приводит при динамических нагрузках к более быстрому разрушению поверхности катания обода колеса из-за ее высокой хрупкости, что влияет на снижение срока службы колеса. В целом срок службы колеса с учетом вышеприведенных факторов увеличивается незначительно до 10-12 лет.

Таким образом, проблема восстановления обода колеса заключается в увеличении сроке службы колеса, сопоставимого со сроком службу оси колесной пары, который составляет 30-35 лет.

Известен способ восстановления обода колеса рельсовых транспортных средств, в частности поверхности катания вагонных колес использованием метода электродуговой наплавки [Пат. 2113325 РФ, МПК B23K 9/04, B23P 6/00. Способ восстановления поверхности катания вагонных колес / Козубенко И.Д., Скосырский Н.Г, Бызова Н.Е., Корчагин А.П., Павлов Н.В.; заявители и патентообладатели. Козубенко И.Д., Скосырский Н.Г., Бызова Н.Е., Корчагин А.П., Павлов Н.В. - №97101271/02; заявл. 24.01.97; опубл. 20.06.98, Бюл. №17.: ил.].

Восстановление поверхности катания вагонных колес осуществляют при износе гребня обода колеса по толщине до предельно допустимого значения.

Способ восстановления поверхности катания вагонных колес заключается в механической обработке изношенной поверхности, в подогреве до температуры не менее 100°C обточенной поверхности обода колеса при равномерном вращении колеса вокруг оси колесной пары, в электродуговой наплавке под слоем флюса легированного металла на поверхность катания и гребня обода колеса сварочной проволокой с последующим замедленным охлаждением и механической обточкой наплавки. Для получения легированного металла подбирают сварочную проволоку с содержанием углерода в пределах 0,06-0,1%, марганца - 0,35-2,0%, молибдена - 0,5-0,7%, хрома - 0,9-1,25%, ванадия - 0,2-0,5%, а также флюс или комбинацию флюсов с содержанием SiO2 в пределах 33,0-44,0%, MnO - 26,0-38,0%, CaF2 - 3,5-8,4%, CaO - 6,5-10,5%, MgO - 5,0-15,8%, Al2O3 - 4,5-6,6%. Флюс в процессе наплавки выполняет функцию защиты электрической дуги и наплавленного металла от внешних воздействий.

Наплавку поверхности катания производят двумя электродами в направлении, перпендикулярном оси колесной пары, начиная от наружной грани обода колеса в сторону гребня. Наплавку осуществляют несколькими слоями до получения нормативной толщины обода колеса. Далее наплавляют рабочую часть гребня до нормативных размеров. Завершают восстановление обточкой наплавленной поверхности.

В результате восстановления получают колесо с профилем обода, соответствующим стандартному профилю обода колеса и толщиной обода в пределах допустимых размеров. Наплавленный слой представляет собой малоуглеродистую среднелегированную сталь, легирующие элементы которой обеспечиваются наличием их в сварочной проволоке.

Металл на поверхности катания и рабочей поверхности гребня обладает одинаковыми механическими свойствами с высокой твердостью НВ 220-270, что обеспечивает высокую износостойкость и хрупкость с ударной вязкостью 0,2-0,3 МДж/м2.

Высокая твердость и износостойкость металла гребня обода колеса, работающего в условиях трения скольжения и значительных удельных давлений в контакте, например при движении в кривых участках пути, по стрелочным переводам, уменьшает интенсивный износ гребня обода колеса и, как следствие, способствует повышению срока службы колеса.

Однако высокая твердость и низкая ударная вязкость металла поверхности катания обода колеса, работающего в условиях трения качения и постоянных динамических нагрузок на стыках рельс, стрелочных переводах и от неровностей пути, приводит к образованию трещин и выщербин на поверхности катания обода, и, как следствие, способствует снижению срока службы колеса. [Богданов А.Ф., Чурсин В.Г. Эксплуатация и ремонт колесных пар вагонов. - М.: Транспорт, 1985. - 270 с.]

Недостатком известного способа восстановления обода колеса рельсовых транспортных средств является невысокий срок службы колеса в целом (10 лет), обусловленный незначительным сроком службы поверхности катания обода колеса из-за хрупких механических свойств металла его поверхности, приводящих к разрушению поверхности катания в процессе эксплуатации.

Наиболее близким по технической сущности к заявляемому решению является способ восстановления обода колеса рельсовых транспортных средств, в частности способ восстановления гребня обода колеса с использованием метода электрошлаковой наплавки [Пат. 2095211 РФ, МПК B23K 9/04, B23P 6/00. Способ восстановления изношенных гребней колес рельсовых транспортных средств / Кожевин Г.В., Канищев В.А., Трошкин Б.И., Линский Н.Г.; заявители и патентообладатели. Опытное производство Республиканского инженерно-технического центра СО РАН, Кожевин Г.В., Канищев В.А., Трошкин Б.И., Линский Н.Г. - №95105268/02; заявл. 06.04.95; опубл. 10.11.97, Бюл. №32.: ил.].

Восстановление гребня обода колеса осуществляют при износе гребня обода колеса по толщине до предельно допустимого значения при условии, что толщина обода колеса находится в пределах установленных норм.

Способ восстановления гребня обода колеса заключается в подогреве обода вращающегося колеса до температуры 200-250°C, удалении изношенного гребня газовой резкой и в электрошлаковой наплавке легированного металла на поверхность гребня обода колеса сварочной проволокой с одновременным отпуском наплавленного металла.

Для проведения электрошлаковой наплавки используют полый разборный кристаллизатор, имеющий в поперечном сечении профиль гребня обода колеса. Кристаллизатор устанавливают на части обода колеса в месте срезанного гребня, охватывая сектор колеса. При этом кристаллизатор располагают так, что его поперечное сечение находится в горизонтальной плоскости и перпендикулярно поверхности катания обода колеса, а его открытая сторона примыкает к месту срезки гребня. Затем на поверхности катания обода колеса под кристаллизатором закрепляют стартовую пластину.

Для получения легированного металла подбирают сварочную проволоку с высоким содержанием углерода и легирующих элементов, например сварочную проволоку Нп-30ХГСА, которая содержит 0,3% углерода и до 1% хрома, марганца и кремния. Используемый при наплавке флюс АН-8 содержит SiO2 в пределах 33,0-39,0%, MnO - 21,0-26,0%, CaF2 - 3,5-8,4%, CaO - 4,0-7,0%, MgO - 5,0-7,5%, Al2O3 - 11,0-15,0%, CaF2 - 13,0-19,0%, Fe2O3 - 1,5-3,5% и является низколегирующим. Флюс в известном способе восстановления гребня обода колеса выполняет функцию защиты наплавленного металла от внешних воздействий.

В процессе наплавки вращение колеса осуществляют вокруг горизонтальной оси при неподвижном кристаллизаторе. Наплавку гребня обода колеса производят в направлении, перпендикулярном оси колеса. Расплавленный металл проволоки и основной металл обода заполняют кристаллизатор, принимая в процессе кристаллизации профиль гребня. В процессе вращения колеса вокруг своей оси происходит постепенное образование восстановленного гребня по окружности обода. В результате полного оборота колеса гребень сформируется по всему ободу.

Завершают восстановление обточкой поверхности катания и наплавленной поверхности гребня обода колеса для устранения на ней шлаковых включений и неровностей, имеющихся в результате наплавки.

В результате восстановления получают колесо с профилем гребня, соответствующим стандартному профилю гребня колеса и толщиной обода в пределах допустимого размера, но меньше толщины нового колеса. Наплавленный слой представляет собой углеродистую среднелегированную сталь, в которой насыщение легирующими элементами происходит из сварочной проволоки.

Механические свойства металла восстановленного гребня обода колеса превышают механические свойства основного металла поверхности катания обода колеса.

Высокий коэффициент трения скольжения (fск=0,25-0,35) между рабочей поверхностью гребня обода колеса и головкой рельса обуславливает значительные силы трения, вызывающие их интенсивный износ, и требует высоких механических свойств металла гребня. Обеспечение высокой твердости и износостойкости металла гребня обода колеса, работающего в условиях трения скольжения и значительных удельных давлений в контакте, например при движении в кривых участках пути, по стрелочным переводам, уменьшает интенсивный износ гребня обода колеса и, как следствие, способствует повышению срока службы колеса.

Коэффициент трения качения (fкач=0,08-0,12) между поверхностью катания обода колеса и головкой рельса обуславливает значительно меньшие силы трения и требует иных механических свойств металла поверхности катания. Сохранение после восстановления механических свойств металла поверхности катания обода колеса (высокая твердость и ударная вязкость), работающего в условиях трения качения и постоянных динамических нагрузок на стыках рельс, стрелочных переводах и от неровностей пути, исключает образование трещин и выщербин на поверхности катания обода и, как следствие, способствует увеличению срока службы колеса.

Однако износ поверхности катания колеса в процессе его эксплуатации и обточка ее после восстановления гребня сокращает срок службы колеса, что обусловлено уменьшением толщины обода колеса.

Недостатком известного способа восстановления обода колеса рельсовых транспортных средств является невысокий срок службы колеса в целом (12 лет) из-за уменьшения толщины обода колеса вследствие эксплуатационного износа и многократных обточек поверхности катания обода колеса.

Задача, решаемая предлагаемым изобретением, заключается в разработке способа восстановления обода колеса рельсовых транспортных средств, позволяющего увеличить срок службы колеса рельсового транспортного средства за счет увеличения срока службы поверхности катания обода колеса благодаря обеспечению нормативных габаритов обода колеса без многократных обточек ее поверхности при одновременном повышении механических свойств металла рабочей поверхности гребня и поверхности катания обода колеса рельсового транспортного средства.

Для решения поставленной задачи в способе восстановления обода колеса рельсовых транспортных средств, заключающемся в удалении изношенного гребня, в подогреве обода колеса до температуры 200-250°C, в электрошлаковой наплавке легированного металла на поверхность гребня обода вращающегося колеса с помощью полого разборного кристаллизатора, сварочной проволоки и флюса с легирующими компонентами на основе кремния и марганца с одновременным отпуском наплавленного металла, дополнительно с наплавкой легированного металла на поверхность гребня обода колеса осуществляют наплавку металла на его поверхность катания, при этом в процессе электрошлаковой наплавки используют кристаллизатор, внутреннюю поверхность которого выполняют в поперечном сечении с профилем и параметрами стандартного обода колеса, используют высоколегирующий флюс с дополнительными легирующими компонентами на основе вольфрама, колесо устанавливают в кристаллизаторе, располагая внутреннюю грань обода колеса на дно кристаллизатора с обеспечением параллельности профилей обода колеса и кристаллизатора, а также с обеспечением их соосности по вертикали, и наплавку производят параллельно оси колеса в направлении от гребня при одновременном вращении колеса и кристаллизатора.

Заявляемое решение отличается от прототипа наличием новых операций и новой последовательностью их выполнения, а именно «дополнительно с наплавкой легированного металла на поверхность гребня обода колеса осуществляют наплавку металла на его поверхность катания, при этом в процессе электрошлаковой наплавки используют кристаллизатор, внутреннюю поверхность которого выполняют в поперечном сечении с профилем и параметрами стандартного обода колеса, используют высоколегирующий флюс с дополнительными легирующими компонентами на основе вольфрама, колесо устанавливают в кристаллизаторе, располагая внутреннюю грань обода колеса на дно кристаллизатора с обеспечением параллельности профилей обода колеса и кристаллизатора, а также с обеспечением их соосности по вертикали, и наплавку производят параллельно оси колеса в направлении от гребня при одновременном вращении колеса и кристаллизатора».

Наличие существенных отличительных признаков свидетельствует о соответствии заявляемого решения критерию патентоспособности изобретения «новизна».

Введение новых операций в способ восстановления обода колеса рельсовых транспортных средств приводит к увеличению в целом срока службы колеса за счет увеличения срока службы поверхности катания обода колеса с одновременным повышением механических свойств металла рабочей поверхности гребня и поверхности катания обода колеса рельсового транспортного средства.

Это обусловлено тем, что использование высоколегированного флюса при наплавке металла на обод колеса, которая осуществляется одновременно по всей окружности обода колеса с восстановлением обода колеса в каждом сечении до стандартных размеров, а также с постепенным наращиванием наплавленного слоя по высоте кристаллизатора от внутренней грани обода колеса к наружной, обеспечивает проявление свойств восстановленного металла на рабочей поверхности гребня и поверхности катания обода колеса, соответствующих условиям их работы.

Получение восстановленного обода колеса с размерами, соответствующими стандартному ободу, и повышение механических свойств металла на рабочей поверхности гребня и поверхности катания обода колеса увеличивают срок службы обода колеса до срока службы оси колесной пары.

Причинно-следственная связь «Дополнительная наплавка металла на поверхность катания обода колеса с наплавкой легированного металла на поверхность гребня при электрошлаковой наплавке в кристаллизаторе, внутренняя поверхность которого выполнена в поперечном сечении с профилем и параметрами стандартного обода колеса, с высоколегирующим флюсом с легирующими компонентами на основе вольфрама, установка колеса в кристаллизаторе, с обеспечением параллельности профилей обода колеса и кристаллизатора, а также с обеспечением их соосности по вертикали, и проведение наплавки параллельно оси колеса в направлении от гребня при одновременном вращении колеса и кристаллизатора приводит к увеличению срока службы колеса рельсового транспортного средства за счет увеличения срока службы поверхности катания обода колеса благодаря обеспечению нормативных габаритов обода колеса без многократных обточек ее поверхности при одновременном повышении механических свойств металла рабочей поверхности гребня и поверхности катания обода колеса рельсового транспортного средства» не обнаружена в уровне техники по патентным и научно-техническим источникам и явным образом не следует из него. Следовательно, вышеприведенная причинно-следственная связь является новой, что свидетельствует о соответствии заявляемого решения критерию патентоспособности изобретения «изобретательский уровень».

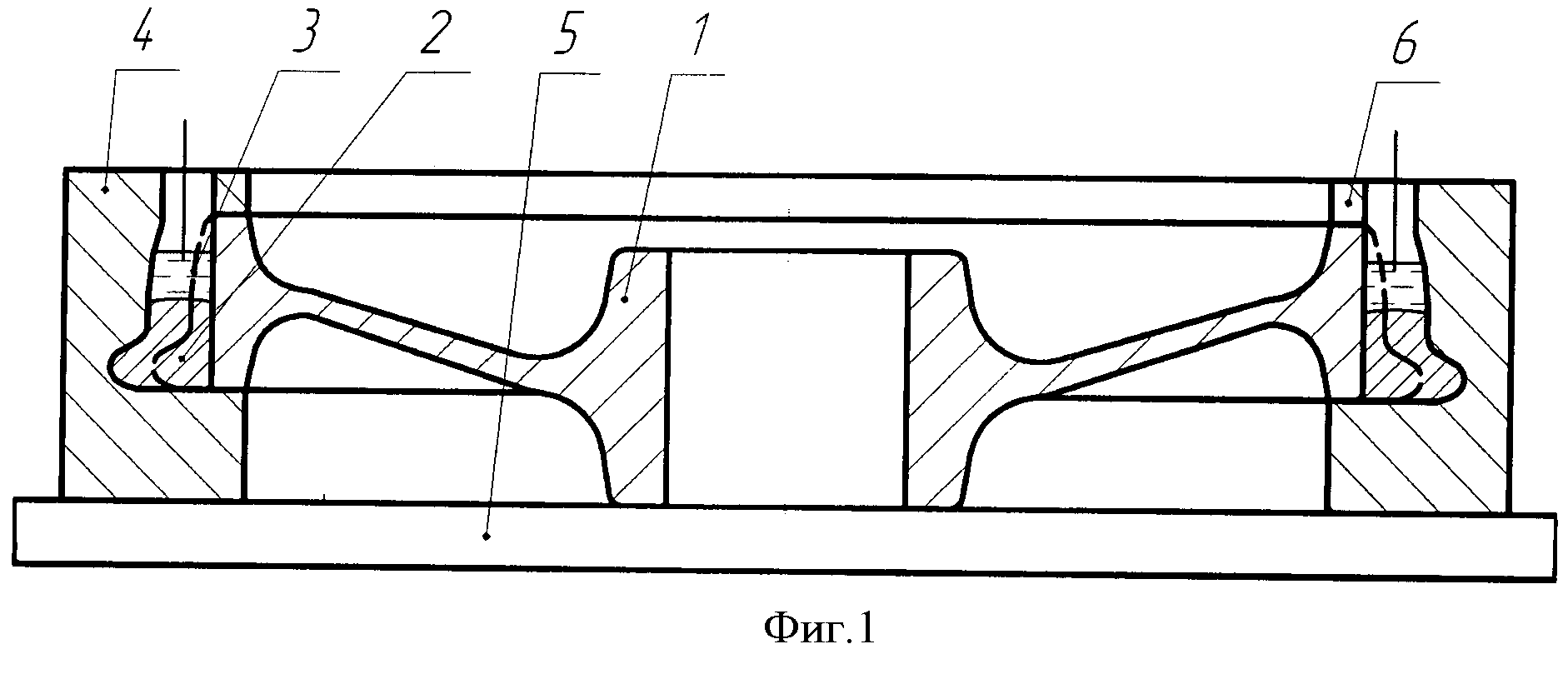

На чертеже представлен разрез кристаллизатора для осуществления способа восстановления обода колеса рельсовых транспортных средств с установленным в кристаллизаторе колесом, иллюстрирующий и подтверждающий работоспособность и промышленную применимость способа.

Восстановление обода колеса 1 основано на восстановлении гребня 2 и поверхности катания 3 обода колеса 1 с использованием метода электрошлаковой наплавки.

Восстановление обода колеса 1 осуществляют при уменьшении его толщины до предельно допустимого значения, например для грузовых вагонов эта величина составляет 22 мм.

Способ восстановления обода колеса 1 рельсовых транспортных средств заключается в удалении изношенного гребня 2, подогреве обода колеса 1 до температуры 200-250°C и в электрошлаковой наплавке металла на поверхность катания 3 и гребня 2 обода колеса 1 с одновременным отпуском наплавленного металла.

Для восстановления обода колеса 1 используют полый разборный водоохлаждаемый кристаллизатор 4, который выполняют, например, из двух полуколец, образующих в собранном состоянии замкнутое кольцо. Кристаллизатор 4 выполняют высотой, превышающей ширину обода колеса 1. Внутреннюю поверхность кристаллизатора 4 выполняют в поперечном сечении с профилем и параметрами стандартного обода колеса 1. При этом профиль гребня 2 обода колеса 1 выполняют у дна кристаллизатора 4.

Для электрошлаковой наплавки используют высоколегирующий флюс на основе оксидов кремния, марганца, вольфрама, являющихся легирующими компонентами. Например, в качестве высоколегирующего флюса используют известный флюс, описанный в патенте №2207388 [Пат. 2207388 РФ, МПК C22B 9/18, B23P 6/00. Способ электрошлакового переплава / Бабенко Э.Г, Кузьмичев Е.Н., Верхотуров А.Д.; заявитель и патентообладатель Институт материаловедения Хабаровского научного центра ДВО РАН - №95105268/02; заявл. 06.04.95; опубл. 10.11.97, Бюл. №18.: ил.], содержащий графит, фторид кальция и шеелитовый концентрат с содержанием оксида вольфрама 45-72%, оксида железа 10-25%, оксида марганца 2-10% и оксида кремния 3-8%; или флюс, описанный в патенте №2424091 [Пат. 2424091 РФ, МПК, B23K 9/04, B23K 35/36, C22B 9/18. Флюс для электрошлаковой сварки или наплавки при восстановлении деталей или электрошлакового переплава / Бабенко Э.Г., Кузьмичев Е.Н., Дроздов Е.А., Колесников М.А.; заявитель и патентообладатель Государственное образовательное учреждение высшего профессионального образования «Дальневосточный государственный университет путей сообщения» (ДВГУПС) - №2009125939/02; заявл. 06.07.2009; опубл. 20.07.2011, Бюл. №20.: ил.], содержащий графит, фторид кальция, бадделеитовый концентрат и шеелитовый концентрат с содержанием оксида вольфрама 45-72%, оксида железа 10-25%, оксида марганца 2-10% и оксида кремния 3-8%.

Для электрошлаковой наплавки используют нелегированную электродную проволоку Св-10ГА с содержанием углерода в пределах 0,08-0,1%.

Для начала процесса электрошлаковой наплавки предварительно собранный кристаллизатор 4 устанавливают дном на поворотную платформу 5 механизма вращения (не показан) с совмещением вертикальной оси кристаллизатора 4 и оси вращения поворотной платформы 5.

Колесо 1 с предварительно удаленным гребнем 2 устанавливают в кристаллизаторе 4, располагая внутреннюю грань обода колеса 1 с удаленным гребнем 2 на дно кристаллизатора 4, совмещая их оси и обеспечивая параллельность профилей обода колеса 1 и кристаллизатора 4.

На наружную грань обода колеса 1 устанавливают выводную втулку 6 для поддержания заданного уровня шлаковой ванны при полностью наплавленном ободе колеса 1.

Далее производят нагрев обода колеса 1 рельсовых транспортных средств до температуры 200-250°C.

В полость между стенкой кристаллизатора 4 и ободом колеса 1 засыпают высоколегирующий флюс и вводят равномерно по окружности не менее восьми электродных проволок.

Для расплавления флюса используют, например, электродуговую сварку. После расплавления всего флюса и образования шлаковой ванны колесо 1 с кристаллизатором 4 приводят во вращение вокруг своей оси со скоростью достаточной для поддержания шлаковой ванны в жидком состоянии в течение всего процесса наплавки (не менее 1 об/мин). В процессе наплавки производится отпуск наплавленного металла путем постоянно подогрева газовыми горелками обода колеса 1.

Процесс наплавки начинается от внутренней грани обода колеса 1 с нерабочей поверхности гребня 2, идет в сторону поверхности катания 3 и заканчивается у наружной грани обода колеса 1 благодаря расположению колеса 1 внутренней гранью обода на дне кристаллизатора 4.

В первоначальный момент расплавленный металл электродной проволоки проходит в кристаллизаторе 4 через расплавленный шлак. Легирующие элементы в шлаке еще находятся в оксидной форме и не поступают в расплавленный металл. Низкоуглеродистая нелегированная сталь электродной проволоки не получает из шлака легирующие элементы и после кристаллизации сохраняет свои первоначальные свойства. В результате нерабочая поверхность гребня 2 обода колеса 1, с которой начинается процесс наплавки, наплавляется нелегированным металлом.

С повышением температуры расплавленного флюса в нем происходят восстановительные реакции освобождения легирующих элементов из их оксидов. Расплавленный металл электродной проволоки, проходя через такой шлак, максимально обогащается легирующими элементами: марганцем, кремнием, вольфрамом. Легирующие элементы попадая в металл проволоки образуют интерметаллические соединения, карбиды и растворы в железе и после кристаллизации металла улучшают его механические свойства. В результате рабочая поверхность гребня 2 обода колеса 1 наплавляется высоколегированным металлом.

В дальнейшем при увеличении высоты наплавленного металла концентрация легирующих элементов в шлаке уменьшается, и каждая следующая порция расплавленного металла проволоки извлекает все меньшее количество легирующих элементов. Уменьшение содержания легирующих элементов попавших в металл проволоки после кристаллизации расплава вызывает соответствующее ухудшение механических свойств металла. В результате процесс наплавки поверхности катания 3 обода колеса 1 осуществляется уже низколегированным металлом.

После завершения наплавки и охлаждения колеса 1 кристаллизатор 4 разбирают, убирают выводную втулку 6 и получают восстановленное колесо 1 с габаритами, несколько превышающими параметры стандартного колеса. Затем колесо 1 очищают и обтачивают для получения обода с гладкой поверхностью и параметрами стандартного обода.

У восстановленного обода колеса 1 его поверхности обладают разными механическими свойствами: рабочая поверхность гребня 2 обода колеса 1 выполнена из высоколегированного металла, а поверхность катания 3 обода колеса - из низколегированного металла.

Рабочая поверхность гребня 2 обода колеса 1 из высоколегированного металла обладает твердостью и износостойкостью, необходимой для работы в условиях трения скольжения и больших удельных давлений в контакте.

Поверхность катания 3 обода колеса 1 из низколегированного металла обладает высокой ударной вязкостью и упругостью, что необходимо для работы в условиях трения качения при высоких ударных нагрузках.

Рабочая поверхность гребня 2 обода колеса 1 из высоколегированного металла подвергается меньшему износу от действующих на нее в процессе эксплуатации значительных по величине сил трения (fск=0,25-0,35) и удельных давлений, что приводит к увеличению срока службы рабочей поверхности гребня 2 обода колеса 1.

Поверхность катания 3 обода колеса 1 из низколегированного металла также подвергается меньшему износу от действующих на нее в процессе эксплуатации незначительных по величине сил трения (fкач=0,08-0,12) и меньшему трещинообразованию от действующих ударных сил, что приводит к увеличению срока службы поверхности катания 3 обода колеса 1.

Обеспечение механических свойств рабочей поверхности гребня 2 и поверхность катания 3 обода колеса 1, соответствующих условиям их работы, приводит к увеличению срока службы обода колеса 1.

Кроме того, восстановление размеров обода колеса 1 до размеров стандартного нового колеса также увеличивает срок службы обода колеса 1.

Таким образом, срок службы обода колеса 1 увеличивается (до 30 лет) как за счет увеличения срока службы обода колеса, так и за счет периодического восстановления размеров обода колеса до первоначальных размеров, что позволяет его использовать до разрушения оси колесной пары.

В условиях учебных мастерских кафедры «Технология металлов» ДВГУПС проведены опытная наплавка части обода вагонного цельнокатаного колеса заявляемым способом, металлографические исследования и механические испытания наплавленного металла. Для восстановления обода колеса заявляемым способом использован кристаллизатор в виде кольцевого сектора, повторяющего профиль обода колеса, применена электродная проволока Св-10ГА и флюс по патенту №2207388 и патенту 2424091.

Для каждого испытания наплавленного металла размеры образцов получали согласно требованиям соответствующего ГОСТа. Анализ химического состава полученных сплавов и шлаков проводили в соответствии с ГОСТ 19265-73 и 4543-71 на рентгеновском спектрометре "СПЕКТРОСКАН". Исследование полученных сплавов на износостойкость осуществлялось в соответствии с ГОСТ 17367-71 по стандартной схеме "вал-колодка". Исследование твердости образцов проводилось в соответствии с ГОСТ 9012-59 по методу Бринелля на приборе ТШ-2М. Испытания на ударную вязкость проводились в соответствии с ГОСТ 9454-78. Испытания на прочность при разрыве проводились в соответствии с ГОСТ 1497-84.

Результаты механических испытаний приведены в таблице.

Результаты испытаний показывают, что механические показатели металла обода колеса, восстановленного заявляемым способом, значительно превосходят показатели металла колес, восстановленных по способу аналогу и по способу прототипу, а также показатели металла стандартного колеса.

Получение свойств металла на различных поверхностях обода колеса с высокими показателями, необходимыми для работы в соответствующих условиях, приводит к повышению срока службы

Результаты исследований и испытаний показали применимость такого способа восстановления обода колеса.

Использование заявляемого способа восстановления обода колеса транспортного средства позволяет получить восстановленное колесо с габаритами стандартного колеса с улучшенными показателями металла рабочих поверхностей обода колеса, как для металла рабочей поверхности гребня, так для металла поверхности катания обода колеса, что значительно повышает срок службы колеса.

|