Результат интеллектуальной деятельности: СПОСОБ АССИМЕТРИЧНОЙ ПРОКАТКИ ПЕРЕДНИХ КОНЦОВ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНЫХ СТАНАХ

Вид РИД

Изобретение

Изобретение относится к области металлургии, конкретнее к производству проката на толстолистовых одноклетьевых реверсивных станах горячей прокатки с индивидуальным приводом рабочих валков.

При толстолистовой прокатке в валках, вращающихся с одинаковыми окружными скоростями, происходит вертикальный изгиб переднего конца раската, обусловленный наличием геометрической, фрикционной и/или температурной асимметрии по высоте очага деформации. Повышенный вертикальный изгиб переднего конца раската приводит к «забуриванию» раската в роликах отводящего рольганга и/или машине предварительной правки. Для уменьшения вертикального изгиба переднего конца раската при толстолистовой прокатке применяют фактор кинематической асимметрии - рассогласование скоростей рабочих валков.

Известен способ асимметричной прокатки в клетях с индивидуальным приводом рабочих валков (см. авторское свидетельство СССР на изобретение №1659139, МПК В21В 1/22, В21В 37/00, опубл. 30.06.1991), согласно которому придание заданной кривизны и направления изгиба переднему концу раската достигается за счет предварительного нагружения валков моментами, равными моментам при установившемся процессе прокатки. В известном способе процесс захвата металла валками и деформирование переднего конца раската протекает в условиях максимально приближенных к установившимся, ввиду чего исключается колебание величины скоростной асимметрии рабочих валков и стабилизируется форма переднего конца раската.

К недостаткам известного способа относится то, что в нем не учитывается влияние деформационно-термических параметров прокатки, а именно относительного обжатия и температуры, на величину скоростной асимметрии рабочих валков.

Известен также способ асимметричной прокатки листов (см. авторское свидетельство СССР на изобретение №1560338, МПК В21В 1/38, опубл. 30.04.1990), согласно которому захват переднего конца раската производят валками, имеющими одинаковую окружную скорость, а момент ввода задания на рассогласование окружных скоростей рабочих валков задают прямо пропорционально величине торцевой обрези и обратно пропорционально окружной скорости рабочих валков в момент захвата.

Недостатком известного способа является то, что он не позволяет управлять кривизной и направлением изгиба переднего конца раската в процессе асимметричной прокатки.

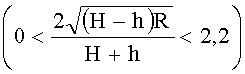

Наиболее близким по технической сущности является способ асимметричной прокатки полос, включающий нагрев заготовки и ее обжатие с различными скоростями вращения, при этом перед задачей полосы в валки определяют разность скоростей рабочих валков (рассогласование скоростей рабочих валков), направление и кривизну изгиба переднего конца полосы. Если степень деформации невелика  , то при прокатке передний конец раската изгибается в сторону валка, вращающегося с меньшей окружной скоростью. С увеличением степени деформации

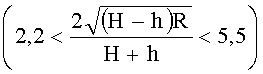

, то при прокатке передний конец раската изгибается в сторону валка, вращающегося с меньшей окружной скоростью. С увеличением степени деформации  передний конец раската изгибается в сторону валка, вращающегося с большей окружной скоростью. При дальнейшем увеличении степени деформации

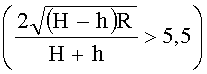

передний конец раската изгибается в сторону валка, вращающегося с большей окружной скоростью. При дальнейшем увеличении степени деформации  при прокатке передний конец раската снова изгибается в сторону валка, вращающегося с меньшей окружной скоростью. Уменьшение изгиба переднего конца полосы при выходе из валков достигается за счет того, что валок, на котором скорость выхода металла из очага деформации меньше, смещают в направлении прокатки на величину 5, а затем устанавливают степень деформации (см. авторское свидетельство СССР на изобретение №1212636, МПК В21В 1/22, опубл. 23.02.1986).

при прокатке передний конец раската снова изгибается в сторону валка, вращающегося с меньшей окружной скоростью. Уменьшение изгиба переднего конца полосы при выходе из валков достигается за счет того, что валок, на котором скорость выхода металла из очага деформации меньше, смещают в направлении прокатки на величину 5, а затем устанавливают степень деформации (см. авторское свидетельство СССР на изобретение №1212636, МПК В21В 1/22, опубл. 23.02.1986).

К недостаткам известного способа относится то, что в нем не учитывается влияние температуры металла при входе в очаг деформации на направление изгиба переднего конца полосы (раската).

Технический результат изобретения - повышение производительности прокатного стана за счет снижения, а может и полного исключения, простоев стана из-за «забуривания» раската в роликах отводящего рольганга и/или машине предварительной правки.

Указанный технический результат достигается тем, что в известном способе асимметричной прокатки передних концов толстых листов на реверсивных станах, включающем нагрев непрерывнолитой заготовки, обжатие заготовки с рассогласованием скоростей рабочих валков, согласно изобретению на переднем участке раската длиной не более 1500 мм для его изгиба в сторону валка, вращающегося с большей скоростью, величину рассогласования скоростей рабочих валков устанавливают в зависимости от относительного обжатия за проход, толщины и температуры раската на входе в очаг деформации:

ΔV=0,1-2,0, %, если ε>εкрит, и

ΔV=2,01-15,0, %, если ε<εкрит, причем

εкрит=-0,001H2+0,4Н+10-5(Т-800)2+0,01(Т-800)+3,7, % при 8<Н≤32 мм;

εкрит=-0,003Н2+0,64Н-0,0002(Т-800)2+0,1(Т-800)-4, % при 32<Н≤50 мм,

где ΔV - величина рассогласования скоростей рабочих валков, %;

εкрит - величина критического обжатия, %;

Н - толщина раската на входе в очаг деформации, мм;

Т - температура раската на входе в очаг деформации, °С;

Формулы для расчета величины критического обжатия получены для случаев прокатки в рабочих валках диаметром 1200 мм раскатов, имеющих на входе в очаг деформации толщину в диапазоне 8-50 мм и температуру в диапазоне 800-1050°С. Приведенные зависимости - эмпирические и получены в результате обработки опытных данных производства толстых листов на стане «5000» горячей прокатки ОАО «Магнитогорский металлургический комбинат».

Если при обжатии раската рассогласование скоростей рабочих валков будет установлено на длине, превышающей 1500 мм, то это приведет к неудовлетворительной плоскостности раската ввиду периодических повторений радиуса кривизны по длине участка, на котором будет установлено это рассогласование.

При ε>εкрит и ΔV>2,0%, ε<εкрит и ΔV>15,0% резко уменьшается радиус кривизны переднего конца раската, возникают опасности наматывания раската на рабочий валок и возникновения аварийной ситуации.

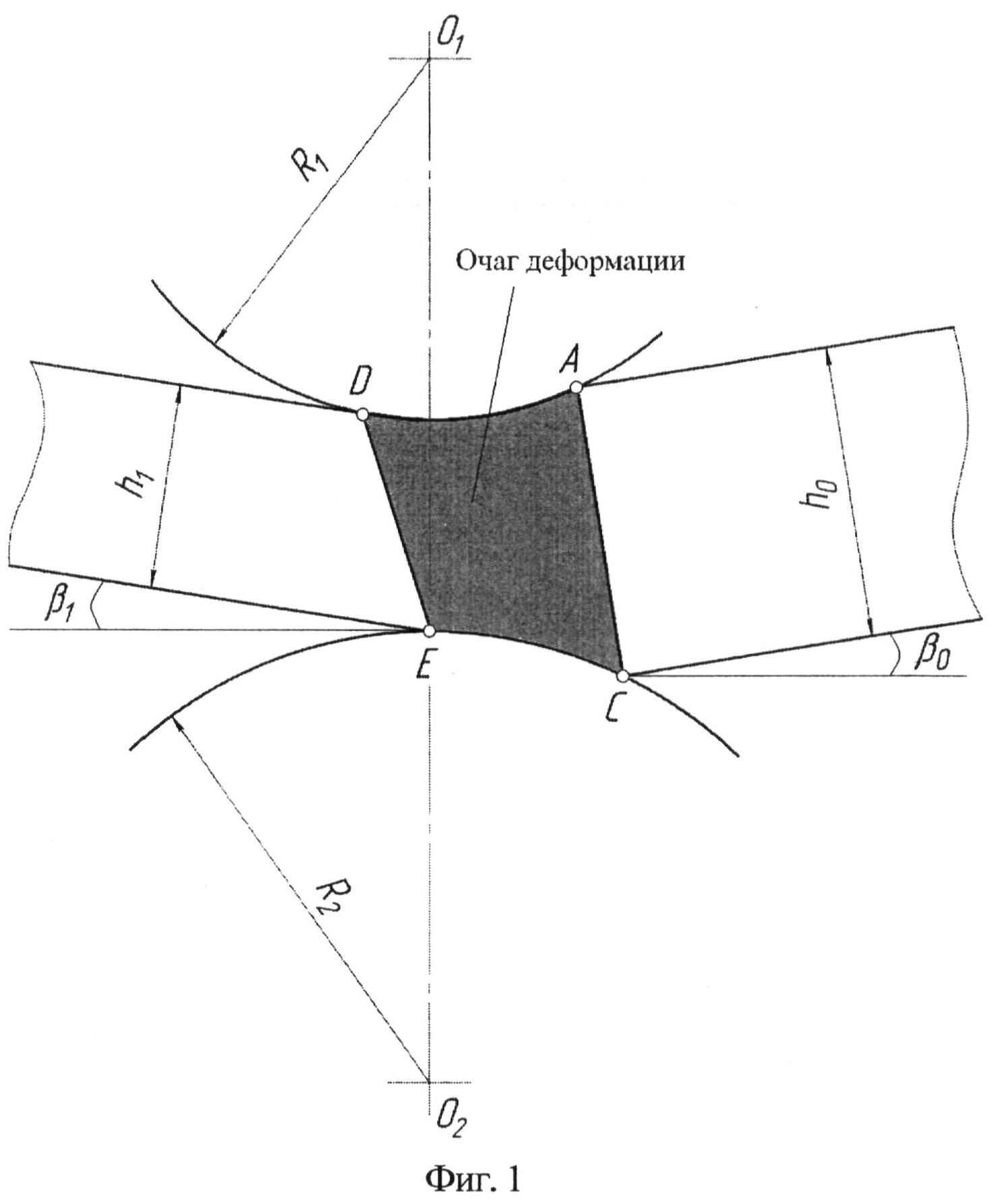

Вертикальный изгиб переднего конца раската при асимметричной прокатке возникает в результате поворота входного (АС) и выходного (DE) сечений очага деформации (фиг.1) относительно линии центров валков (O1O2). В вертикально асимметричном очаге деформации имеется зона, в которой на противолежащих участках дуг контакта силы трения направлены в противоположные стороны и, следовательно, создают вращающий момент, приложенный к очагу. Соответствующее взаимное смещение противолежащих эпюр контактного давления порождает компенсирующий момент и обеспечивает равновесие действующей на очаг системы моментов. В итоге раскат на входе в очаг деформации и выходе из него наклонен к горизонтали под углами β0 и β1 (см. Салганик В.М., Песин A.M. Асимметричная тонколистовая прокатка: развитие теории, технологии и новые решения. - М.: МИСИС, 1997, с.192).

Установлено, что при горячей прокатке толстых листов существует так называемое «критическое» обжатие εкрит, при котором рассогласование скоростей рабочих валков ΔV не оказывает влияния на вертикальный изгиб раската, своеобразная «точка нечувствительности».

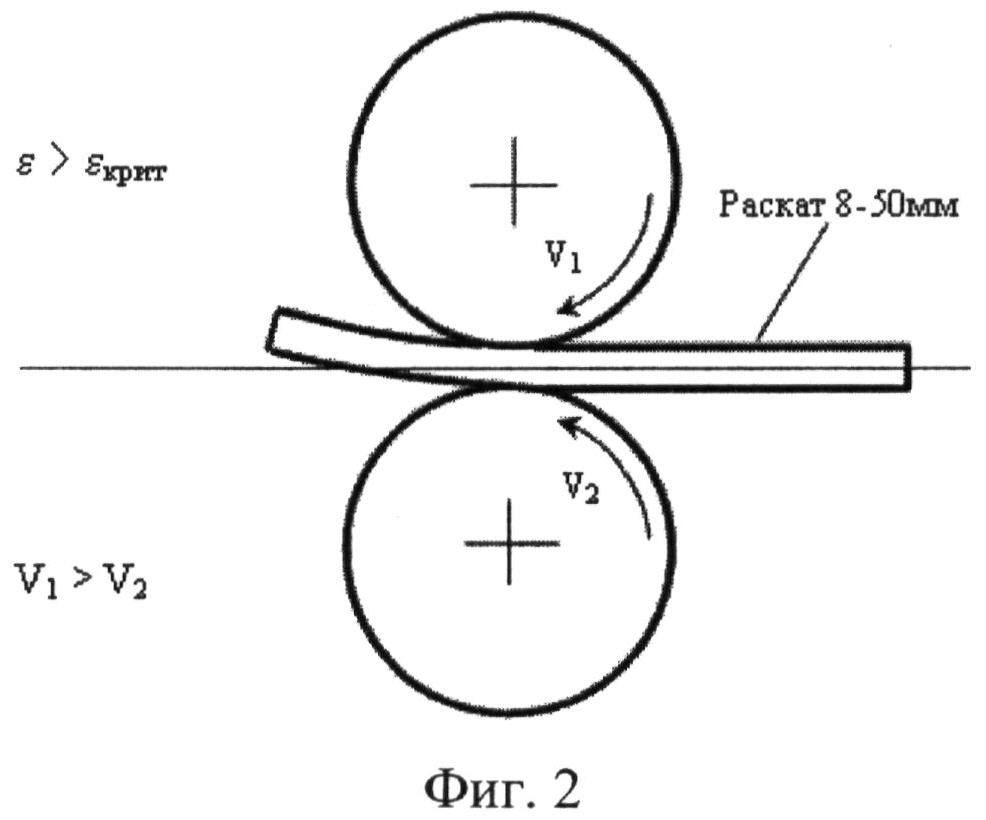

В случае если величина относительного обжатия ε за проход превышает «критическое», изгиб переднего конца раската происходит в сторону валка, вращающегося с большей окружной скоростью (см фиг.2). Тогда величину рассогласования скоростей рабочих валков ΔV устанавливают обратно пропорционально радиусу кривизны переднего участка раската из диапазона 0,1-2,0%, причем чем больше ΔV, тем меньше радиус кривизны и, соответственно, «круче» изгиб переднего конца раската.

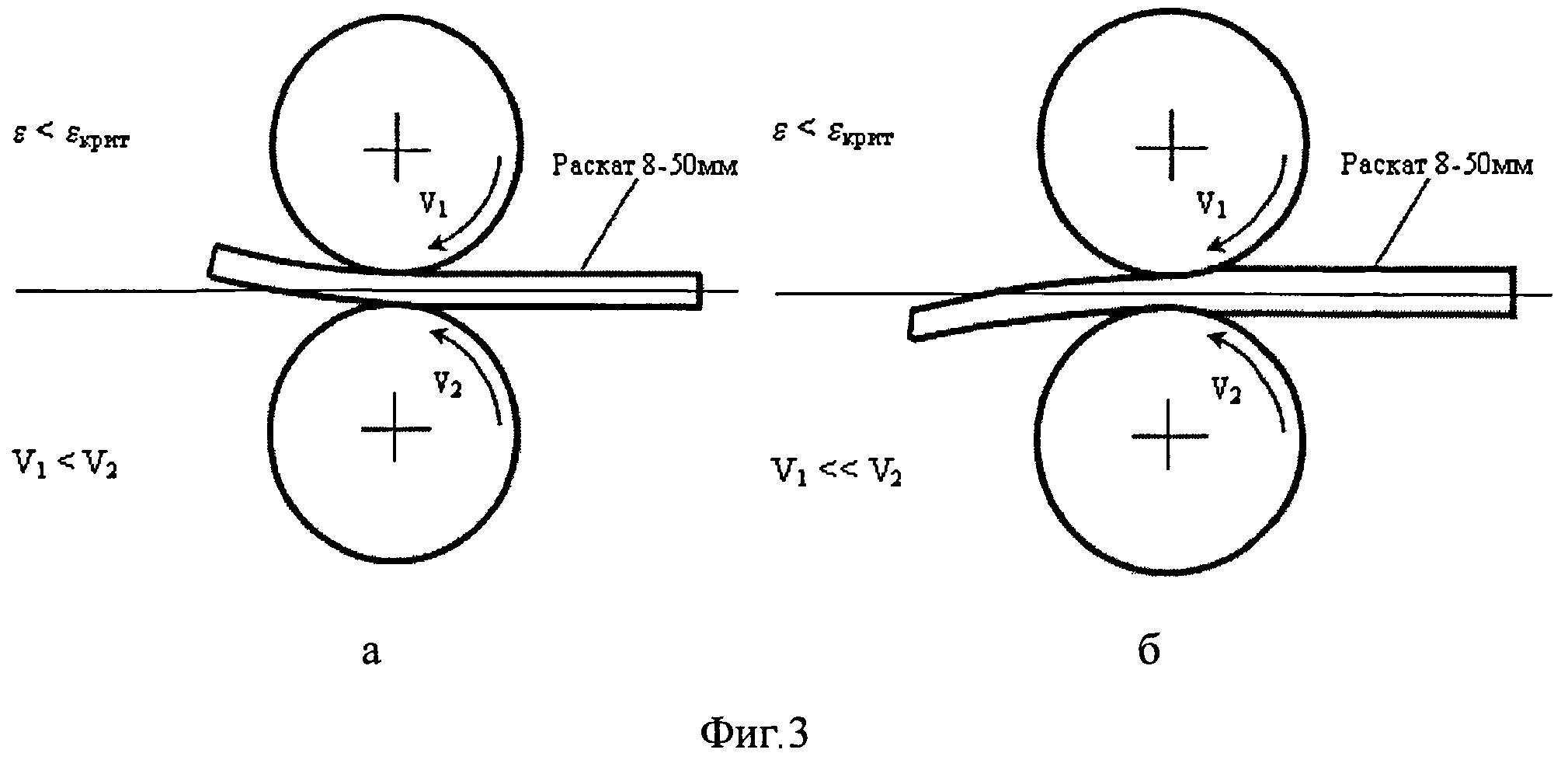

Если величина относительного обжатия за проход меньше «критического», то изгиб переднего конца раската может быть направлен в сторону валка, вращающего как с большей, так и с меньшей окружной скоростью. Это зависит от величины рассогласования скоростей рабочих валков - если она незначительна (0,1-2,0%), изгиб раската направлен в сторону валка, вращающегося с меньшей скоростью, а если значительна, т.е. находится в пределах 2,01-15%, изгиб раската направлен в сторону валка, вращающегося с большей скоростью (см. фиг.3).

Такое неоднозначное поведение переднего конца раската обусловлено различной степенью фрикционной асимметрии верхней и нижней дуги контакта металла с валками. В результате этого поля скоростей движения металла на выходе из очага деформации различны. При этом, в случае менее интенсивного рассогласования скоростей рабочих валков, результирующая поля скоростей направлена в сторону валка, вращающегося с меньшей скоростью. В случае же более интенсивного рассогласования скоростей рабочих валков результирующая поля скоростей направлена, наоборот, в сторону валка, вращающегося с большей скоростью.

Пример осуществления способа.

Непрерывнолитую заготовку сечением 300×2600 мм из стали марки 09Г2С нагревают в методической печи до температуры 1200°С, затем на одноклетевом реверсивном толстолистовом стане с диаметром рабочих валков 1200 мм осуществляют реверсивную прокатку заготовки до конечной толщины 14 мм в соответствии с технологическими параметрами(см. табл.1).

Стан оборудован пирометрами для измерения температур верхней и нижней поверхностей раската при прокатке. По показаниям пирометров перед каждым проходом определяется разность температур ΔТ между верхней и нижней поверхностью раската (см. табл.2). При этом, если ΔT>0, то верхняя поверхность более холодная, если ΔT<0, то - нижняя.

При наличии температурного градиента изгиб раската при прокатке происходит в сторону более холодной поверхности и становится существенным при величине температурного градиента 10 и более °С. Согласно табл.2 в 13-м проходе температурный градиент составляет 10°С, а в 14-17 проходах - 20°С.

Определяем величину «критического» обжатия в 13-м проходе по формуле εкрит13=-0,003Н13 2+0,64Н13-0,0002(Т13-800)2+0,1(Т13-800)-4, т.к. Н13=35 мм и Т13=896°С (см. табл.1):

εкрит13=-0,003*352+0,64*35-0,0002(896-800)2+0,1(896-800)-4=22,5%

Определяем величину «критического» обжатия для 14-17-го проходов по формуле εкрит=-0,001Н2+0,4Н+10*5(Т-800)2+0,01(Т-800)+3,7, т.к. Н14-17≤32 мм (см. табл.1), например для 14-го прохода Н14=29 мм и T14=895°C:

εкрит14=-0,001*292+0,4*29+10-5(895-800)2+0,01(895-800)+3,7=15,5%

Аналогичный расчет выполним для 15-17 проходов (см. табл.3).

Для уменьшения вертикального изгиба переднего конца раската в 13-м проходе величину рассогласования скоростей рабочих валков на переднем участке раската длиной не более 1500 мм, согласно изобретению, принимаем из диапазона 2,01-15,0%, т.к. ε13<εкрит13 (17,1%<22,5%). Температурный градиент относительно невелик (ΔT=10°С), поэтому величину AV]3 принимаем равной 2,5%, т.е. для изгиба переднего конца раската вниз скорость вращения нижнего валка в 13-м проходе должна быть больше верхнего на 2,5% в течение примерно 100 мсек после захвата металла валками.

Для уменьшения вертикального изгиба переднего конца раската в 14-17-м проходе величину рассогласования скоростей рабочих валков на переднем участке раската длиной не более 1500 мм, согласно изобретению, принимаем из диапазона 0,1-2,0%, т.к. ε14>εкрит14 (17,2%>15,5%), ε15>εкрит15 (16,7%>13,7%), ε16>εкрит16 (15,0%>12,0%), ε17>εкрит17 (17,6%>10,7%). Исходя из опыта производства толстых листов величину рассогласования скоростей рабочих валков ΔV выбираем прямо пропорционально ΔT и обратно пропорционально разности ε-εкрит (см. табл.3).

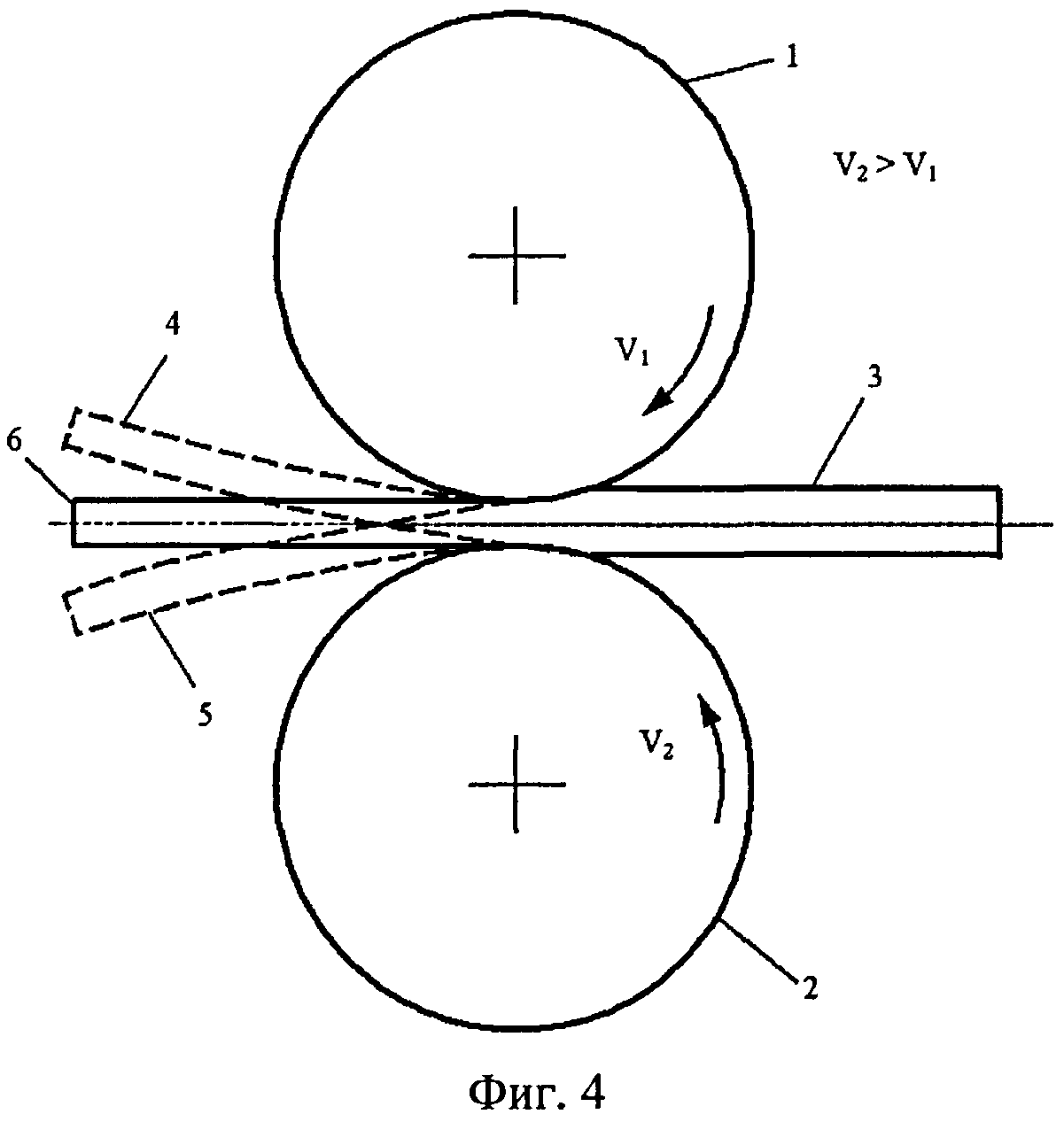

Действие способа пояснено на фиг.4. При прокатке полосы 3 в валках 1 и 2 происходит изгиб переднего конца 4 вверх из-за наличия температурного градиента между верхней и нижней поверхностью раската (верх более холодный). Рассогласованием скоростей рабочих валков создается противоизгиб переднего конца раската 5. При этом скорость нижнего валка 2 больше скорости верхнего валка 1. Кинематический фактор асимметрии - рассогласование скоростей рабочих валков - компенсирует действие другого фактора асимметрии - температурного градиента по толщине раската, в итоге передний конец раската 6 на выходе из очага деформации не имеет вертикального изгиба.

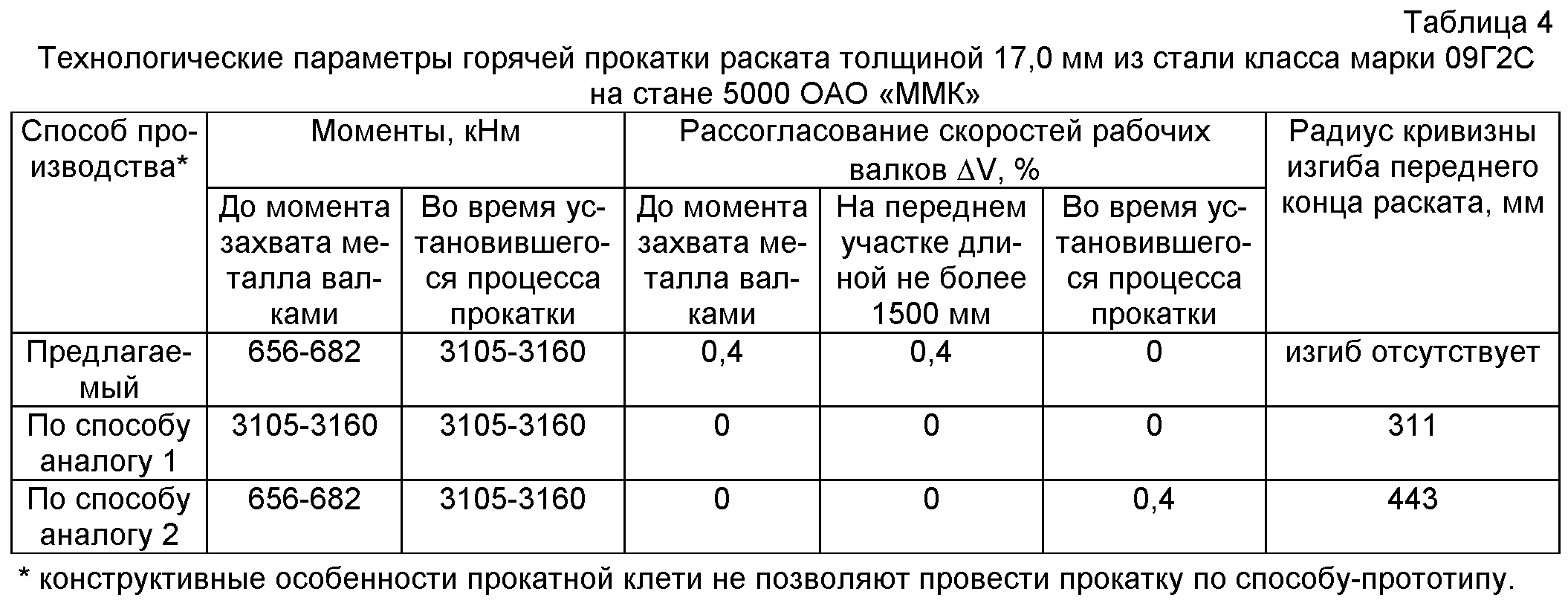

Варианты производства толстых листов, по которым, в соответствии с заявляемым способом и по прототипам, осуществлялась прокатка на стане 5000 ОАО «ММК» представлены в таблице 4.

Соблюдение технологии ассиметричной прокатки передних концов толстых листов на реверсивных станах в соответствие с предлагаемым способом обеспечивает отсутствие вертикального изгиба переднего конца раската (см. фиг.4) и, следовательно, исключает возможность «забуривания» раската в роликах отводящего рольганга и/или машине предварительной правки.

На основании вышеизложенного, можно сделать вывод о том, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в прототипах.

Заявляемый способ может найти широкое применение на толстолистовых реверсивных станах горячей прокатки с индивидуальным приводом рабочих валков, а значит соответствует условию патентоспособности «промышленная применимость».

|

|

|