Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ СУПЕРГИДРОФОБНЫХ ПОКРЫТИЙ НА СТАЛИ

Вид РИД

Изобретение

Изобретение относится к области получения на стали защитных супергидрофобных покрытий, обладающих водонепроницаемостью, устойчивостью к биообрастанию, к неорганическим и некоторым органическим загрязнениям и обеспечивающих эффективное снижение скорости коррозионных процессов при эксплуатации стальных конструкций и сооружений в различных эксплуатационных условиях, в том числе под воздействием агрессивных ионов, в атмосфере с высокой влажностью, в водных коррозионно-активных средах, а также находящих свое применение для создания самоочищающихся поверхностей и предотвращения обледенения различных частей машин и конструкций.

Известно многослойное коррозионностойкое покрытие (пат. РФ №2065893, опубл. 1996.08.27), предназначенное для нанесения на стальную основу, которое последовательно содержит: основной слой, выполненный из сплава на основе никеля с 10-12% фосфора толщиной 3-4 мкм, слой из сплава на основе никеля с содержанием фосфора 5-6% толщиной 3-4 мкм, оксидно-фосфатный слой толщиной 0,1 мкм и гидрофобный слой кремнийорганического полимера толщиной 0,1 мкм. Известное покрытие не обладает достаточно высокими защитными свойствами, поскольку на его поверхности имеются многочисленные поры и трещины, кремнийорганический полимер не обеспечивает покрытию достаточно высокой гидрофобности, при этом между слоями нет достаточной адгезии, что открывает доступ агрессивным ионам (например, ионам Cl-) к стальной основе и способствует ее коррозии.

Известен способ получения обладающих антиобледенительными свойствами супергидрофобных покрытий на алюминии и стали (пат. Китая №101705488, опубл. 2010.05.12), включающий ультразвуковую очистку алюминиевой или стальной пластины ацетоном и деионизированной водой и ее сушку, обработку парами соляной кислоты в течение 15-60 мин при температуре 100°С с последующей обработкой в растворе фторсилана с концентрацией 1-5 вес.% в нормальном гексане при 200-300°С в течение 1-2 часов и выдержкой на воздухе при 180-300°С в течение 1-2 часов. Недостатком известного способа является невысокая адгезия гидрофобного слоя к поверхности подложки и, как следствие, невысокие защитные свойства получаемых с его помощью покрытий, в частности их низкая коррозионная стойкость.

Известен способ получения антикоррозионных электроизолирующих супергидрофобных покрытий на титане и его сплавах (пат. РФ №2441945, опубл. 10.02.2012), включающий обработку поверхности методом плазменно-электролитического оксидирования (ПЭО) в монополярном режиме в течение 1-2 мин при напряжении, возрастающем от 0 до 250-300 В, затем в течение 10-15 мин при напряжении 250-300 В в электролите, содержащем 10-20 г/л ортофосфата натрия. На обработанную поверхность путем осаждения смачивающей пленки наносят дисперсию, включающую, мас.%: метокси{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси]пропил}силан 0,003-0,006 и аэросил с размером частиц 20-200 нм 2,5-4,0 в органическом растворителе. Однако при нанесении покрытий на поверхность стали известный способ не позволяет получить покрытия с высокими защитными свойствами: слой, полученный с помощью ПЭО, имеет незначительную толщину и высокую степень дефектности, при этом гидрофобный слой сам по себе не может являться прочным барьером для агрессивных ионов к поверхности стали, вследствие чего покрытие в целом обладает невысокими антикоррозионными свойствами и не может быть использовано в коррозионно-активных средах.

Известен (пат. №2392360, опубл. 20.06.2010) способ получения защитных антикоррозионных покрытий на изделиях из стали методом ПЭО в биполярном режиме с анодной составляющей напряжения, возрастающей от 20 до 310 В, и постоянной катодной составляющей -25-30 В, соотношении продолжительности анодного и катодного периодов поляризации 2:1, частоте их следования 150 Гц в течение 10-20 мин в водном электролите, содержащем, г/л: жидкое стекло Na2SiO3·H2O 25-30 и натрий углекислый 15-20. Получаемое известным способом покрытие создает барьер на пути кислорода и коррозионно-активных хлорид-ионов к поверхности стали. Однако его гидрофобные свойства являются недостаточными для применения стальных конструкций с таким покрытием в водных коррозионно-активных средах и продолжительной эксплуатации в атмосфере с высокой влажностью.

Наиболее близким к заявляемому является способ нанесения защитных покрытий на эксплуатируемые в коррозионно-активных средах изделия из стали (пат. РФ №2353716, опубл. 2009.04.27), который включает обработку поверхности изделий методом ПЭО в щелочном водном электролите содержащем, г/л: Na3PO4·12H2O 15,0-30,0, NaAlO2 10,0-25,0, K4[Fe(CN)6] 3,8-4,5 в две ступени: в анодном режиме в течение 5-10 мин при напряжении от 0 до 180-200 В, затем в биполярном режиме в течение 5-10 мин при постоянном анодном напряжении 180-200 В, постоянной плотности катодной составляющей тока 0,5-1,0 А/см2 и соотношении продолжительности анодного и катодного периодов поляризации τа/τк=1, нанесение на сформированное ПЭО покрытие фторорганического гидрофобного агента, в качестве которого используют высокодисперсный порошок низкомолекулярного политетрафторэтилена, и нагревание при 80-90°С в течение 50-70 мин.

Гидрофобный слой покрытия, формируемого известным способом на поверхности изделий из стали, обладает недостаточно высокими гидрофобными свойствами: угол смачивания поверхности дистиллированной водой достигает 90°, а 3% раствором NaCl - 100-102°, причем эти свойства могут ухудшаться с течением времени вследствие недостаточной адгезии. Кроме того, гидрофобный слой, предназначенный для придания поверхности материала свойства несмачиваемости, не способен полностью перекрыть поры и дефекты, имеющиеся в ПЭО покрытии, сформированном в известном электролите. В результате с помощью известного способа не удается получить покрытие, обеспечивающее эффективную антикоррозионную защиту поверхности стали, в частности в водных коррозионно-активных средах.

Задачей изобретения является создание способа получения защитных супергидрофобных покрытий на стали, обладающих высокой антикоррозионной стойкостью в водных коррозионно-активных средах.

Технический результат изобретения заключается в повышении коррозионной стойкости получаемых покрытий и улучшении их гидрофобных свойств.

Указанный технический результат достигается способом получения защитных супергидрофобных покрытий на стали, включающим обработку поверхности методом ПЭО в биполярном режиме в щелочном электролите с последующим нанесением гидрофобизирующего состава на основе фторорганического соединения, в котором, в отличие от известного, ПЭО осуществляют при анодном напряжении, возрастающем от 20 до 300-330 В, и постоянном катодном напряжении - 25-30 В в течение 10-20 мин в электролите, содержащем, г/л: жидкое стекло mNa2O·nSiO2 (модуль m/n=2) 20-30 и натрий углекислый Na2CO3 15-20, в качестве гидрофобизирующего состава используют дисперсию, содержащую, мас.%: метокси{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси]пропил}силан 0,003-0,006 и наночастицы аэросила 2,5-4,0 в безводном декане, которую наносят путем осаждения, при этом перед нанесением гидрофобизирующего состава ПЭО покрытие обрабатывают коллоидным раствором кремниевой кислоты путем окунания (dip coating) с последующей сушкой при 80°С в течение не менее 30 мин.

Наилучшая адгезия гидрофобного слоя и оптимальные показатели его гидрофобности обеспечиваются при 5-6-кратной обработке ПЭО покрытия коллоидным раствором кремниевой кислоты.

Способ осуществляют следующим образом.

Изделие из низкоуглеродистой стали помещают в электролитическую ванну, при этом изделие служит анодом. В качестве катода используют полый холодильник, выполненный, например, из титана. В процессе оксидирования температуру электролита поддерживают в пределах 25°C.

Процесс плазменно-электролитического оксидирования (ПЭО) осуществляют течение 10-20 мин в биполярном режиме при анодной составляющей напряжения, возрастающей от 20 до 300-330 В, и постоянной катодной составляющей напряжения, равной -25-30 В, в водном электролите, содержащем 20-30 г/л жидкого стекла mNa2O·nSiO2 (модуль m/n=2) и 15-20 г/л натрия углекислого Na2CO3.

В результате плазменно-электролитической обработки на поверхности стального изделия формируется рентгеноаморфное покрытие толщиной 20-30 мкм, которое представляет собой монолитную проплавленную стеклофазу, включающую оксидные соединения железа (III), натрия и кремния (Na2O·Fe2O3·SiO2). Покрытие является однородным, плотным, низкопористым и без дефектов, с гладкой поверхностью, при этом его внутренний прилегающий к поверхности стального изделия слой обеспечивает прочное сцепление с обрабатываемой стальной поверхностью.

Стальное изделие с нанесенным ПЭО покрытием подвергают обработке в подготовленном коллоидном растворе кремниевой кислоты путем окунания (dip coating), преимущественно 5-6-кратного. После каждого окунания изделие медленно извлекают и затем высушивают в течение не менее 30 минут в сушильном шкафу при 80°С.

Коллоидный раствор кремниевой кислоты получают следующим образом.

Готовят водно-спиртовый коллоидный раствор тетраэтоксисилана (ТЭОС) с добавлением нескольких капель кислоты, например азотной, в качестве катализатора и выдерживают в течение не менее 1 суток.

Тетраэтоксисилан - Si(OC2H5)4 представляет собой этиловый эфир ортокремниевой кислоты, который в результате гидролиза в указанном растворе образует гель ортокремниевой кислоты:

Si(OC2H5)4+4H2O→H4SiO4+4C2H5OH.

На поверхность пленки, образованной коллоидными частицами ортокремниевой кислоты, осаждают гидрофобизирующий состав в виде нанодисперсии, содержащей гидрофобизированные наночастицы аэросила и метокси-{3-[2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафтороктил)окси]пропил}-силан (1) в безводном декане, мас.%:

|

В используемой нанодисперсии роль гидрофобизирующего агента играет фторсилан (1), а аэросил с наноразмерными частицами (20-200 нм) является текстурообразующим наполнителем.

После испарения безводного декана (в обычных условиях) из нанесенной нанодисперсии формируется супергидрофобный композитный слой серого цвета, обладающий высокими антикоррозионными свойствами.

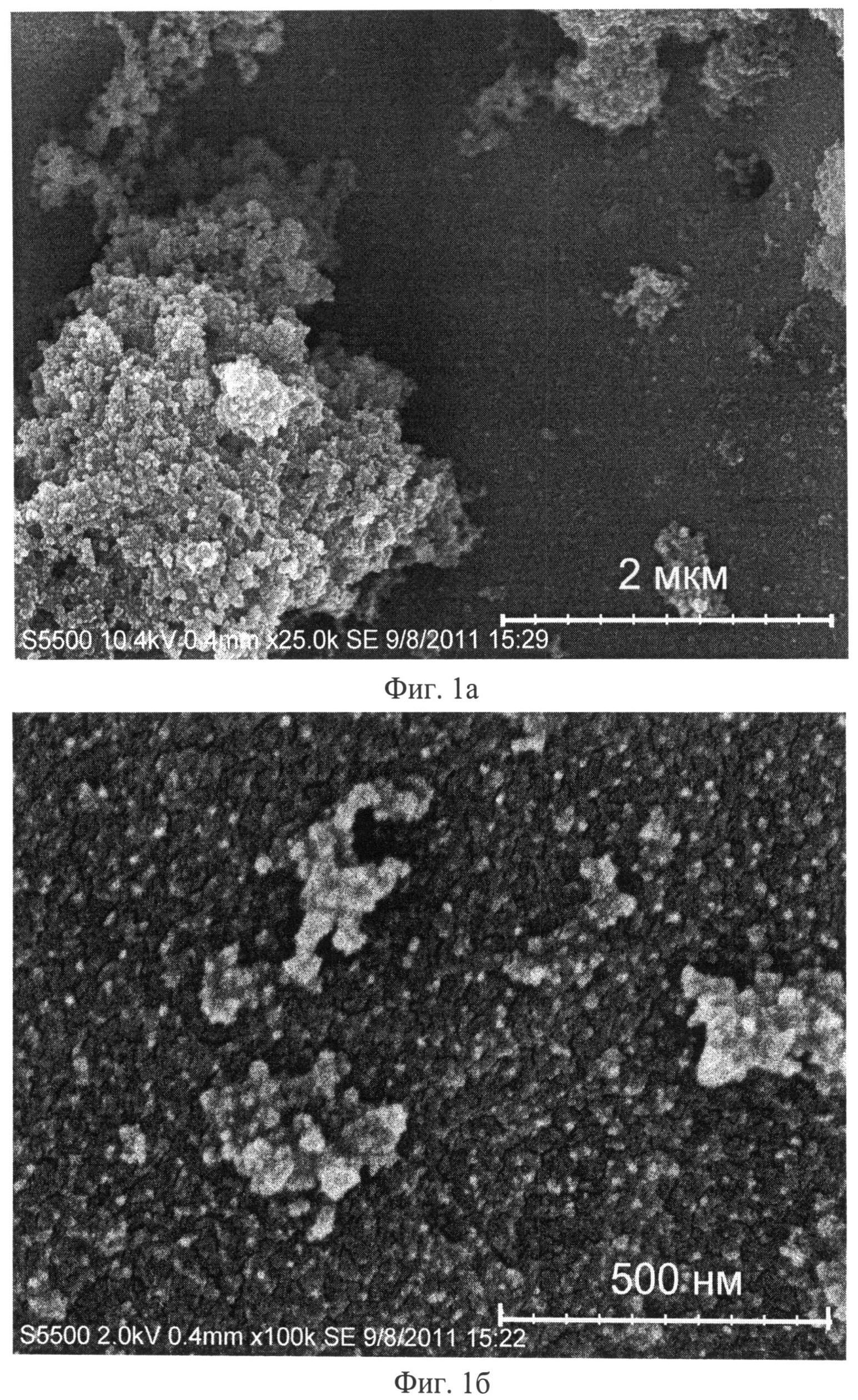

Высокое сопротивление коррозии супергидрофобного покрытия обеспечивается за счет многомодальной шероховатости его поверхности и гетерогенного режима смачивания, когда агрессивная жидкость преимущественно контактирует с пузырьками воздуха в порах покрытия, при этом с ней соприкасается менее 3% его площади. Многомодальный характер поверхности сформированного предлагаемым способом супергидрофобного слоя, оцененный методом сканирующей электронной микроскопии при различном увеличении, показан на фиг.1 (а и б).

Известно (Л.Б.Бойнович, А.М.Емельяненко. Гидрофобные материалы и покрытия: принципы создания, свойства и применение. Успехи химии 77(7) 2008, с.619-638), что качество и структура гидрофобного покрытия в значительной степени определяются характером взаимодействия гидрофобизирующих компонентов с подложкой, с растворителем и между собой, при этом заметную роль играют микротекстура поверхности подложки и ее химический состав, обеспечивающий химическую связь гидрофобного слоя с поверхностью подложки.

Метоксигруппы фторсилана (1) химически взаимодействуют с гидроксильными группами ортокремниевой кислоты, что приводит к их хемосорбции на обрабатываемую поверхность. В результате увеличивается адгезия гидрофобного слоя к подложке, и улучшаются его гидрофобные характеристики, а также защитные свойства покрытия в целом.

Угол смачивания предлагаемого покрытия 3% водным раствором NaCl составляет не менее 160°, угол скатывания не превышает 7°.

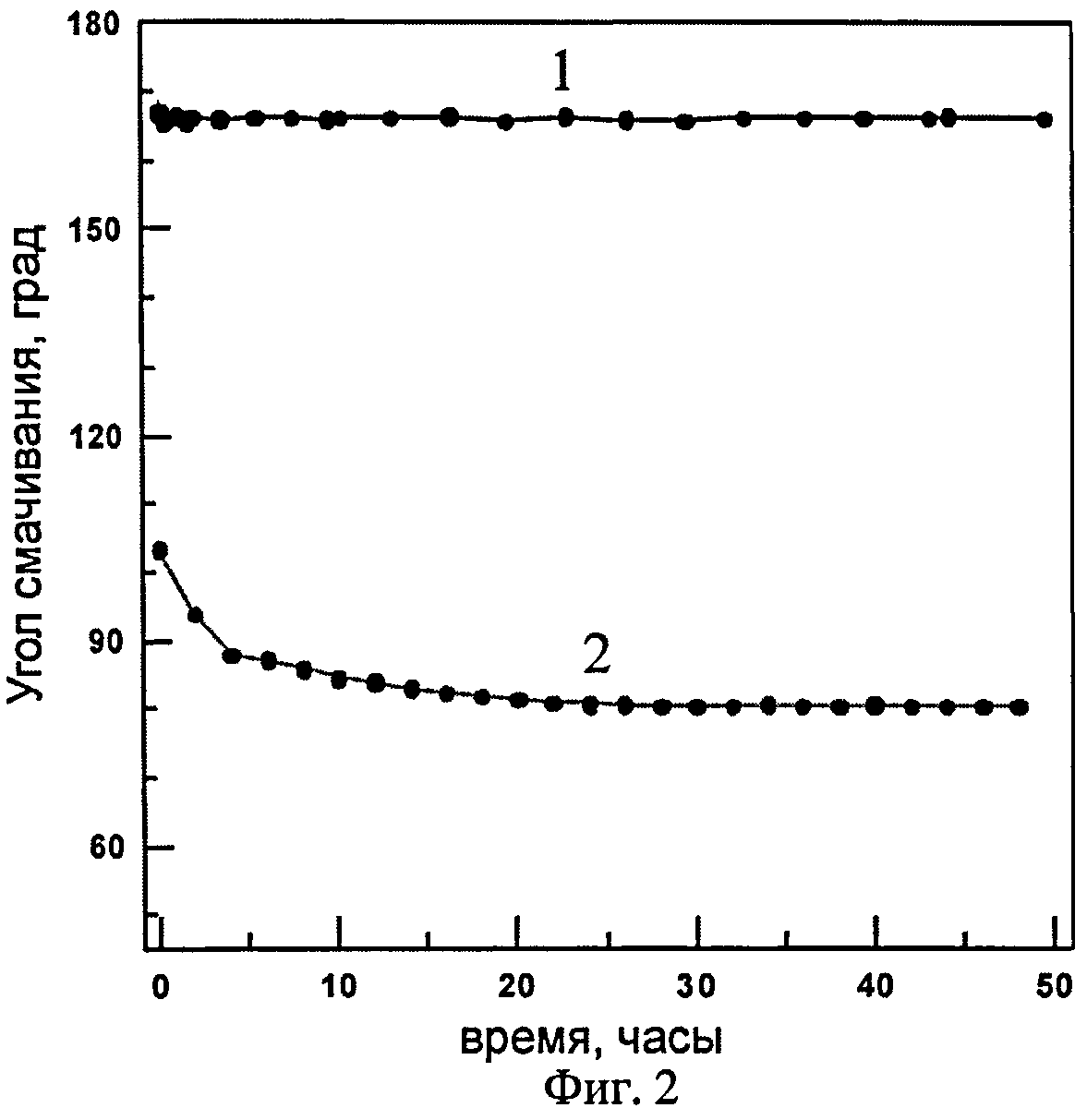

Уменьшение угла смачивания в течение 50 часов, измеренное в различных точках полученного супергидрофобного покрытия, не превышает 1-3°: такая динамика свидетельствует о стабильности его гидрофобных свойств и долговременности, обеспечиваемой антикоррозионной защиты (фиг.2: кривая 1 - покрытие, полученное предлагаемым способом; кривая 2 - прототип).

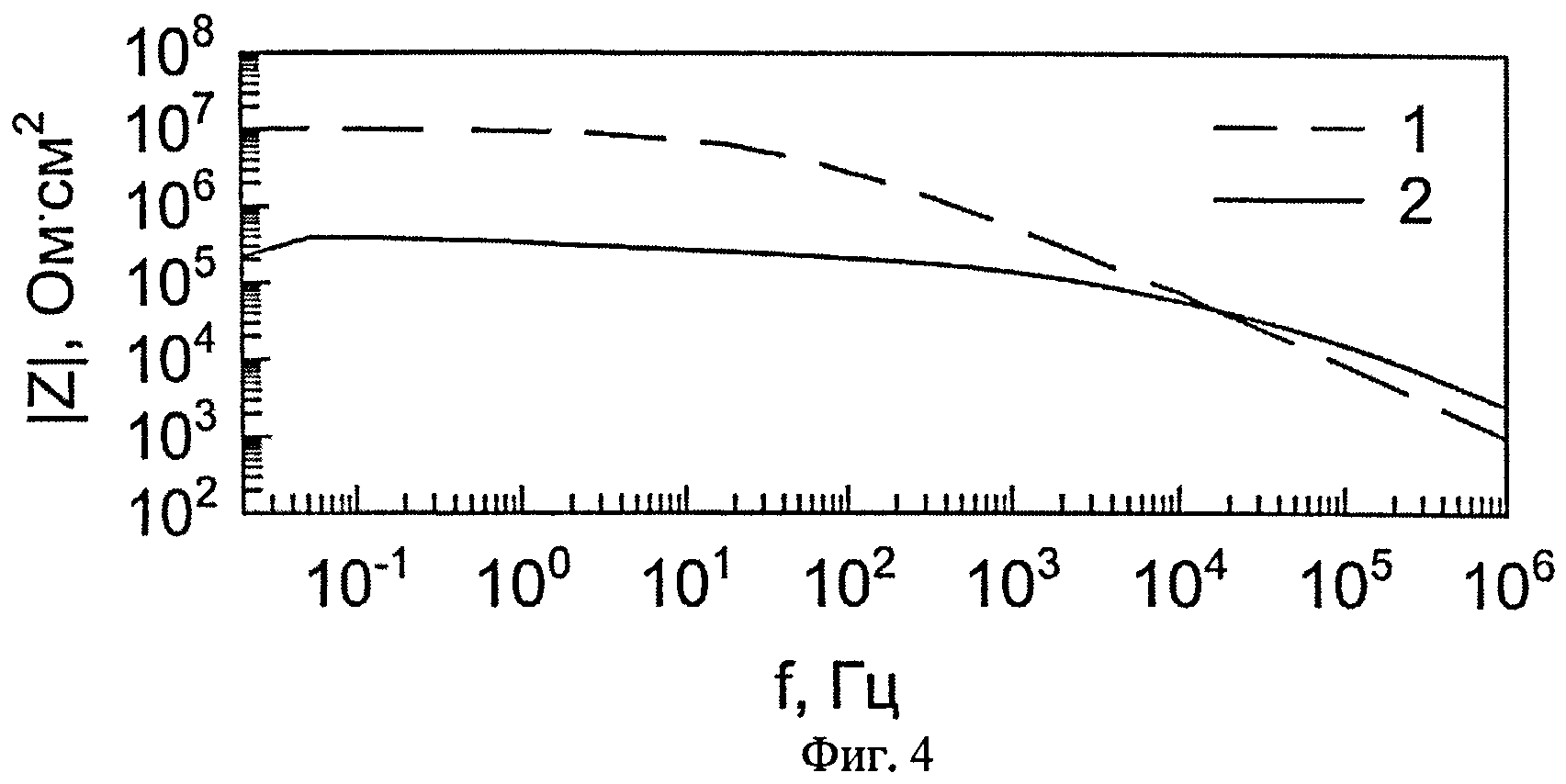

На фиг.3 показаны анодные поляризационные кривые для покрытий, нанесенных предлагаемым способом (кривая 1) и известным способом (кривая 2), представленные в линейных координатах.

Приведенные кривые показывают, что плотность тока коррозии (и скорость растворения покрытия), которая является основной коррозионной характеристикой, для предлагаемого покрытия практически не изменяется в широких пределах значения потенциалов, сохраняя малые значения.

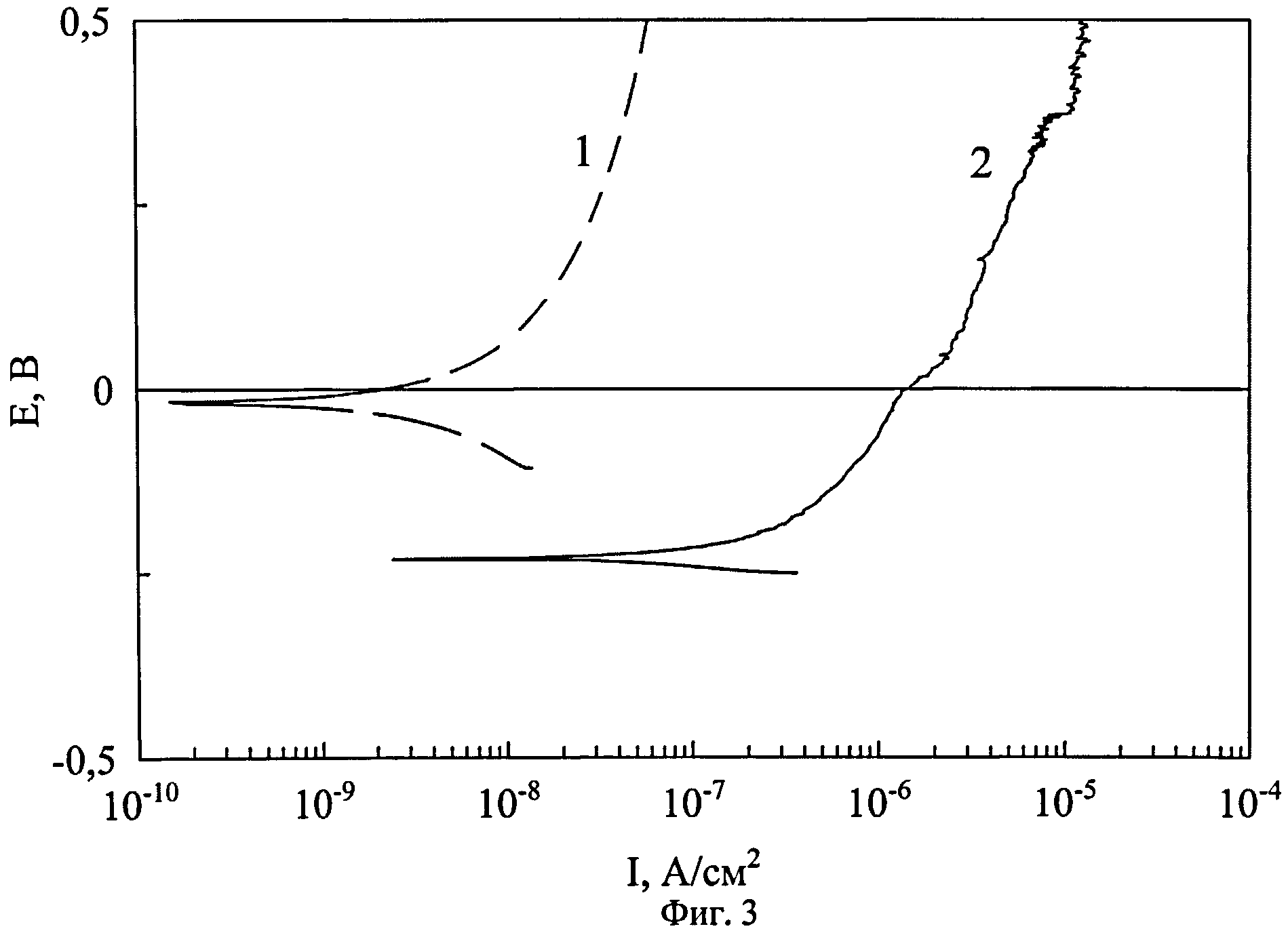

На фиг.4 показана зависимость модуля импеданса |Z| (полного сопротивления переменному току) от частоты тестового сигнала: кривая 1 - супергидрофобное покрытие, кривая 2 - прототип). Данные импедансных измерений, полученные в широком диапазоне частот (2·10-2-3·105 Гц), подтверждают высокие диэлектрические свойства супергидрофобного покрытия, нанесенного предлагаемым способом.

Примеры конкретного осуществления способа

Образцы представляли собой прямоугольные пластины из низкоуглеродистой стали Ст3 (ат.%: Fe 99,29; Mn 0,40; Si 0,17; С 0,14) размерами 60 мм × 20 мм × 1 мм. Перед оксидированием образцы обрабатывали с помощью наждачной бумаги различной зернистости с размером зерна последней бумаги, равным Р1200 grit (15 мкм).

Для получения коллоидного раствора ортокремниевой кислоты 100 мл тетраэтоксисилана смешивали с 45 мл этилового спирта, добавляли 15 мл дистиллированной воды, куда вносили 2 капли концентрированной азотной кислоты. Полученный раствор выдерживали в течение суток.

Морфология поверхности была исследована с помощью электронного сканирующего микроскопа Hitachi S5500.

Оценку гидрофобности полученных композиционных покрытий производили путем измерения краевого угла (угла смачивания) капли 3% водного раствора NaCl (90-110 мкл), посаженной при помощи микрошприца на исследуемую поверхность, и анализа динамики его изменения. Измерения краевого угла проводились методом цифровой обработки видеоизображения сидящей капли, полученного с помощью монохромной цифровой камеры Pixelink PL-B686MU с пространственным разрешением 1280×1024. Углы смачивания измеряли в 3-5 точках поверхности каждого образца и вычисляли среднее значение для десяти последовательных изображений каждого расположения капли. Ошибка определения не превышала 0,1°.

Электрохимические характеристики полученных покрытий, характеризующие их защитные свойства, были исследованы методами потенциодинамической поляризации и электрохимической импедансной спектроскопии.

Основные коррозионные характеристики, такие как поляризационное сопротивление Rp, ток коррозии Iк и потенциал свободной коррозии Ек, полученных покрытий измеряли с помощью потенциостата/гальваностата Series G300 (Gamry Instruments, USA), сопряженного с компьютером. Измерения проводились в трехэлектродной ячейке, в качестве электролита применяли 3% водный раствор NaCl при комнатной температуре. Перед началом электрохимических измерений образцы выдерживали в электролите в течение 15 минут для установления потенциала свободной коррозии Ек. При проведении импедансных измерений в качестве возмущающего (тестового) сигнала использовался сигнал синусоидальной формы амплитудой 10 мВ с частотами в диапазоне от 1 МГц до 0,01 Гц. Поляризационные кривые были получены при скорости развертки потенциала, равной 1 мВ/с. Образцы поляризовались в анодном направлении, начиная от потенциала Е=Ек-30 Мв. Управление экспериментом осуществляли с использованием программного обеспечения DC105 DC Corrosion Techniques и EIS300 Electrochemical Impedance Spectroscopy Software (Gamry Instruments, USA), а также ZView и Con-View (Scribner, USA).

Пример 1

Стальную пластину обрабатывали методом ПЭО в биполярном режиме при анодной составляющей напряжения, возрастающей от 20 до 300 В, и постоянном катодном напряжении -25 В в течение 20 мин. Состав водного электролита: 30 г/л жидкого стекла 2Na2O·SiO2 и 15 г/л натрия углекислого.

Пластину с нанесенным ПЭО покрытием окунали в подготовленный коллоидный раствор ортокремниевой кислоты, медленно вынимали и высушивали в сушильном шкафу при 80°С. Операцию повторяли шестикратно.

На обработанную поверхность осаждали дисперсию следующего состава, мас.%:

|

Осажденную пленку оставляли на воздухе при комнатной температуре до полного испарения растворителя.

Угол смачивания полученного покрытия 3% водным раствором NaCl составляет 162,1°, угол скатывания 6,9°. Уменьшение угла смачивания по истечении 50 ч составляет 1°.

Значение поляризационного сопротивления Rp=8,0·106 Ом·см2, тока коррозии Iк=3,3·10-9 А/см2 и потенциала свободной коррозии Ек=-0,017 В

Значение модуля импеданса |Z| для частоты 0,01 Гц составляет 8,3·106 Ом·см2.

Пример 2

Стальную пластину обрабатывали методом ПЭО в биполярном режиме при анодной составляющей напряжения, возрастающей от 20 до 330 В, и постоянном катодном напряжении -20 В в течение 10 мин. Состав электролита: 20 г/л жидкого стекла 2Na2O·SiO2 и 20 г/л натрия углекислого.

Пластину с нанесенным ПЭО покрытием обрабатывали подготовленным коллоидным раствором ортокремниевой кислоты аналогично примеру 1. Операцию повторяли пятикратно.

На обработанную поверхность осаждали дисперсию следующего состава, мас.%:

|

Угол смачивания полученного покрытия 3% водным раствором NaCl составляет 161,3°, угол скатывания 6,6°. Уменьшение угла смачивания по истечении 50 ч составляет 1°.

Значение поляризационного сопротивления Rp=7,5·106 Ом·см2, тока коррозии Iк=4,1·10-9 А/см2 и потенциала свободной коррозии Ек = -0,003 В.

Значение модуля импеданса |Z| для частоты 0,01 Гц составляет 7,8·106 Ом·см2.

Пример 3 (прототип)

Стальную пластину обрабатывали методом ПЭО в щелочном водном электролите содержащем, г/л: 30,0 Na3PO4·12H2O, 10,0 NaAlO2 и 4,5 K4[Fe(CN)6], сначала в анодном режиме в течение 10 мин при напряжении от 0 до 180 В, затем в биполярном режиме в течение 10 мин при постоянном анодном напряжении 180 В, постоянной плотности катодного тока 1,0 А/см2 и соотношении продолжительности анодного и катодного периодов поляризации τа/τк=1. Гидрофобную пленку формировали, используя высокодисперсный порошок низкомолекулярного политетрафторэтилена.

Угол смачивания полученного покрытия 3% водным раствором NaCl составляет 100°. Уменьшение угла смачивания по истечении 50 ч превышает 20°.

Значение поляризационного сопротивления Rp=1,1·105 Ом·см2, тока коррозии Iк=4,1·10-7 А/см2 и потенциала свободной коррозии Ек=-0,228 В.

Значение модуля импеданса |Z| для частоты 0,01 Гц составляет 2,2·105 Ом·см.