Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

Вид РИД

Изобретение

Изобретение относится к области металлургии сплавов на основе алюминия, а именно к способам изготовления листов из алюминиевых термически упрочняемых сплавов различных систем легирования, например, Al-Mg-Li, Al-Zn-Mg, Al-Mg-Si, Al-Cu-Li, Al-Cu-Mg (с различными легирующими добавками), используемых в качестве конструкционных и обшивочных листов в авиакосмической технике, судостроении и транспортном машиностроении, в том числе и в сварных конструкциях.

Высокие требования к комплексу свойств и структуре, предъявляемые к конструкционным и обшивочным листам, определяют сложность проблемы их получения. Листы должны иметь высокие характеристики вязкости разрушения и отличаться изотропностью свойств. Изотропность свойств может быть достигнута получением в листах полностью или преимущественно рекристаллизованной структуры.

Известен способ получения листов из алюминиевых сплавов системы Al-Mg-Li, включающий гомогенизацию слитка, горячую прокатку, закалку, гетерогенизационный отжиг и холодную прокатку с промежуточными отжигами, в котором гомогенизационный отжиг проводят при температуре 475-520°С в течение 3-8 ч, закалку проводят при температуре 490-520°С, гетерогенизационный отжиг проводят при температуре 385-410°С в течение 1-2 ч, холодную прокатку с промежуточными отжигами при температуре 385-410°С в течение 5-30 мин через каждые 30-55% деформации, причем охлаждение после гетерогенизационного отжига и промежуточных отжигов проводят со скоростью, равной 350-750°С/с (патент РФ №1529750).

Для обшивки современных транспортных средств необходимы листы шириной более 1500 мм (2000-3000 мм). Недостатком известного способа является то, что способ позволяет изготавливать только узкие листы шириной не более 1200 мм из-за растрескивания боковых кромок. При прокатке листов из современных сильнолегированных сплавов после гетерогенизационного отжига возможно выделение грубых интерметаллидов, что приводит к понижению технологической пластичности.

Известен способ получения листов из алюминиевых сплавов, содержащих литий, включающий нагрев сплава до температуры горячей прокатки, горячую прокатку до промежуточной толщины заготовки, затем холодную прокатку до второй промежуточной толщины заготовки, нагрев и горячую прокатку до окончательной толщины листа, избегая при этом прохождение рекристаллизации, обработку на твердый раствор, закалку и старение, в котором горячую прокатку проводят при температуре не более 495°С, холодную и горячую прокатку проводят со степенью деформацией не более 50% (патент США №4921548).

Однако этот способ в результате получения нерекристаллизованной волокнистой структуры в листах не обеспечивает изотропность их механических свойств.

Известен также способ получения плакированных листов из алюминиевых сплавов, включающий операцию получения биметаллической заготовки путем многократного соединения прокаткой материалов покрытия и подложки, в котором соединение материалов покрытия и подложки осуществляют многократным горячим привариванием плакирующего материала с одновременной калибровкой заплакированной подложки по толщине (патент РФ №2025238).

Недостатком этого способа являются низкие механические свойства листов из-за повышенной толщины плакировки, а также большие энергозатраты при многократной горячей прокатке.

Наиболее близким аналогом, принятым за прототип, является способ изготовления листов из алюминиевых сплавов, включающий гомогенизацию слитка, горячую прокатку, отжиг горячекатаной заготовки, холодную прокатку и окончательную термическую обработку, в котором после гомогенизации слиток охлаждают со скоростью 5-50°С/ч до температуры 100-150°С и нагревают до температуры горячей прокатки 360-450°С, перед холодной прокаткой листовую заготовку отжигают при температуре минимальной устойчивости пересыщенного твердого раствора в течение 1-6 ч и охлаждают со скоростью 20-750°С/ч до температуры 100-150°С, причем горячую и холодную прокатку осуществляют в один или несколько этапов, при этом прокатку проводят в продольном и/или в поперечном направлении по отношению к оси слитка, причем перед вторым и каждым последующим этапом горячей прокатки листы нагревают до 360-450°С, холодную прокатку проводят со степенью деформации 15-40% на каждом этапе, а окончательную термическую обработку на твердый раствор проводят при 450-540°С с последующим охлаждением со скоростью 0,3-1000°С/с до 20-40°С и искусственным старением, или окончательная термическая обработка включает отжиг при 280-395°С с последующим охлаждением со скоростью 20-750°С/ч до 100-150°С (патент РФ №2158783).

Недостатком этого способа является формирование в листах полигонизованной, как правило, волокнистой структуры, которая не всегда обеспечивает минимальную анизотропию и соответственно высокие прочностные свойства. Наиболее надежный способ обеспечения максимальной изотропности свойств является способ изготовления листов с мелкозернистой рекристаллизованной структурой.

Технической задачей изобретения является разработка способа изготовления листов из термически упрочняемых алюминиевых сплавов с мелкозернистой рекристаллизованной структурой, с изотропностью свойств, с повышенными прочностными свойствами при сохранении высокой вязкости разрушения.

Поставленная задача достигается тем, что предложен способ изготовления листов из термически упрочняемых алюминиевых сплавов, включающий гомогенизацию слитка, нагрев до температуры 360-450°С, горячую прокатку, холодную прокатку и окончательную термическую обработку, отличающийся тем, что холодную прокатку проводят со степенью деформации 45-70% и промежуточным отжигом, а окончательная термическая обработка включает трехступенчатое искусственное старение по режиму: первая ступень при температуре 80-125°С в течение 8-24 ч, вторая ступень при температуре 130-180°С в течение 4-30 ч и третья ступень при температуре 145-180°С в течение 2-18 ч или двухступенчатое старение по режиму, включающему первую и вторую, или вторую и третью, или первую и третью ступени трехступенчатого режима.

Холодная прокатка со степенью деформации 45-70% и промежуточный отжиг создают большое количество центров рекристаллизации, которые при обработке на твердый раствор обеспечивают формирование мелкозернистой рекристаллизованной структуры. Такая структура в термоупрочненном состоянии обеспечивает изотропность свойств.

Применение многоступенчатых режимов искусственного старения позволяет в сложнолегированных сплавах, в которых при старении выделяются упрочняющие фазы в различных температурно-временных интервалах, выбрать оптимальную температуру каждой ступени многоступенчатого старения, что обеспечивает комплексное суммарное упрочнение за счет высокой плотности, дисперсности и однородности распределения в матрице сплава различных метастабильных фаз. Высокая плотность и однородность распределения упрочняющих фаз позволяет повысить прочностные свойства при сохранении высоких характеристик вязкости разрушения.

Гомогенизацию слитка проводят по двухступенчатому режиму: первая ступень при температуре на 50-110°С выше температуры наименьшей устойчивости твердого раствора в течение 5-15 ч, вторая ступень при температуре на 15-75°С ниже температуры солидуса в течение 10-25 час.

Предложенный режим двухступенчатой гомогенизации позволяет на первой ступени растворить легкоплавкие неравновесные эвтектики и избежать пережога, а на второй ступени при высокой температуре, близкой к температуре солидуса сплавов, более полно растворить избыточные фазы. При этом выравнивается химический состав по сечению слитка и повышается технологичность при последующей пластической деформации в процессе горячей прокатки.

Перед нагревом под горячую прокатку на слиток, по крайней мере с одной стороны, накладывают плакировочный планшет толщиной 6-10% от толщины слитка. Толщина плакировочных планшет 6-10% от толщины слитка обеспечивает толщину плакировки на листах не более 1,5-2,5% от толщины листа, что является достаточным для улучшения декоративного вида листов, особенно из сплавов с магнием и литием, и защиты от коррозии при сохранении достаточно высокой прочности. Большая толщина планшетов приведет к увеличению толщины плакировки на листах и к снижению прочностных свойств и характеристик малоцикловой усталости. Меньшая толщина плакировки не будет обеспечивать коррозионной защиты при эксплуатации в условиях морского и субтропического климата.

Примеры осуществления

Пример 1

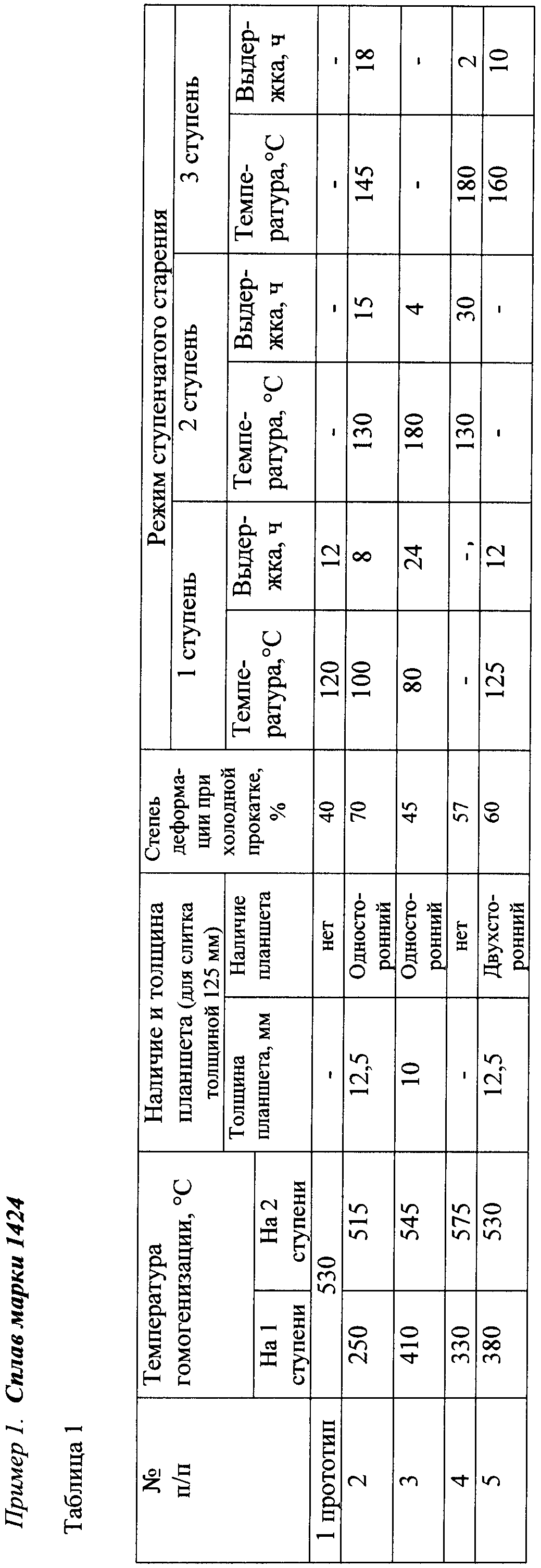

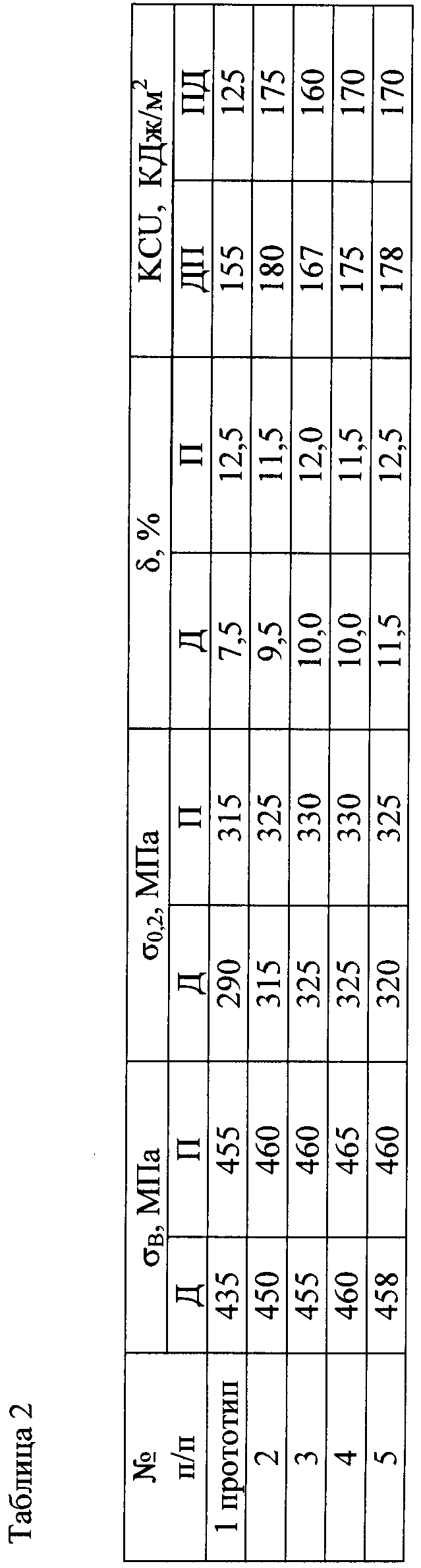

Из сплавов 1424 системы Al-Mg-Li было отлито по пять слитков. Из одного слитка изготавливали листы по технологии прототипа (№1), а из четырех слитков (№2-5) - по заявленному способу (таблица 1). Слитки после гомогенизации, горячей и холодной прокатки подвергали закалке и искусственному старению. Для сплава 1424 температура солидуса составляет 590°С, температура минимальной устойчивости твердого раствора - 300°С, температура нагрева под закалку листов - 530°С.

При изготовлении листов по технологии прототипа перед холодной прокаткой листы отжигали при температуре минимальной устойчивости твердого раствора сплава и прокатывали в холодную со степенью деформации 40%.

При изготовлении листов по заявленному способу листы не подвергали отжигу перед холодной прокаткой, а подвергали промежуточному отжигу при температуре 300°С. Из полученных листов изготавливали образцы и проводили испытания с определением механических свойств при растяжении и ударную вязкость в продольном (Д, ДП) и поперечном (П, ПД) направлениях (таблица 2).

Пример 2

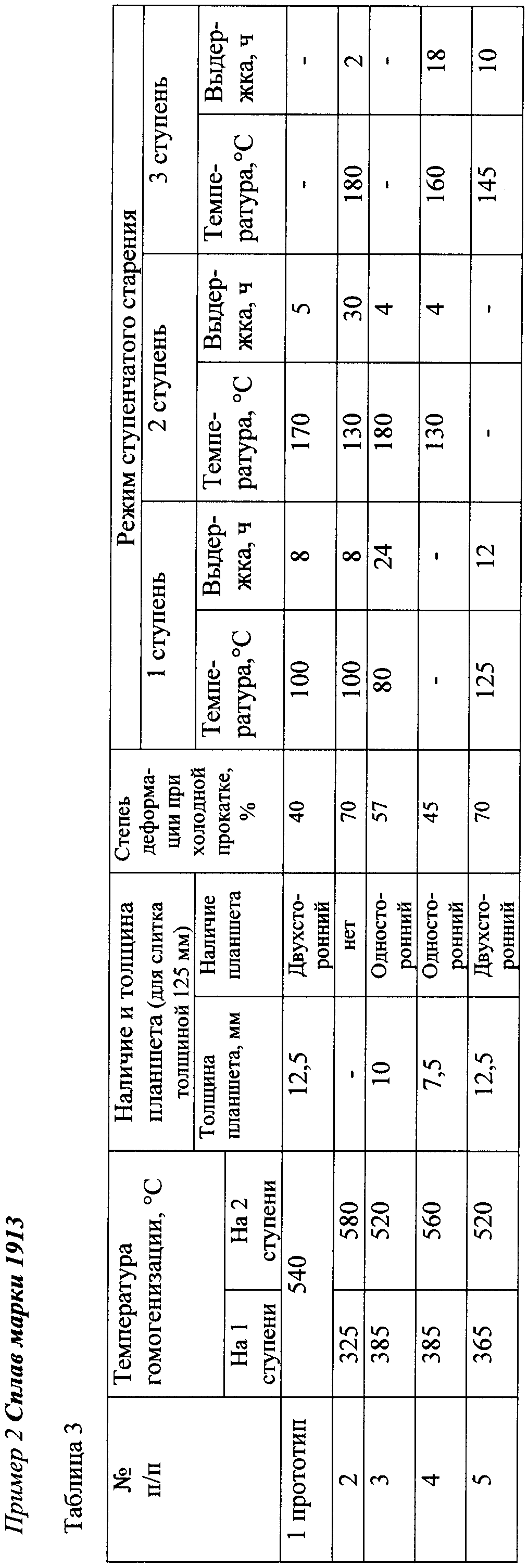

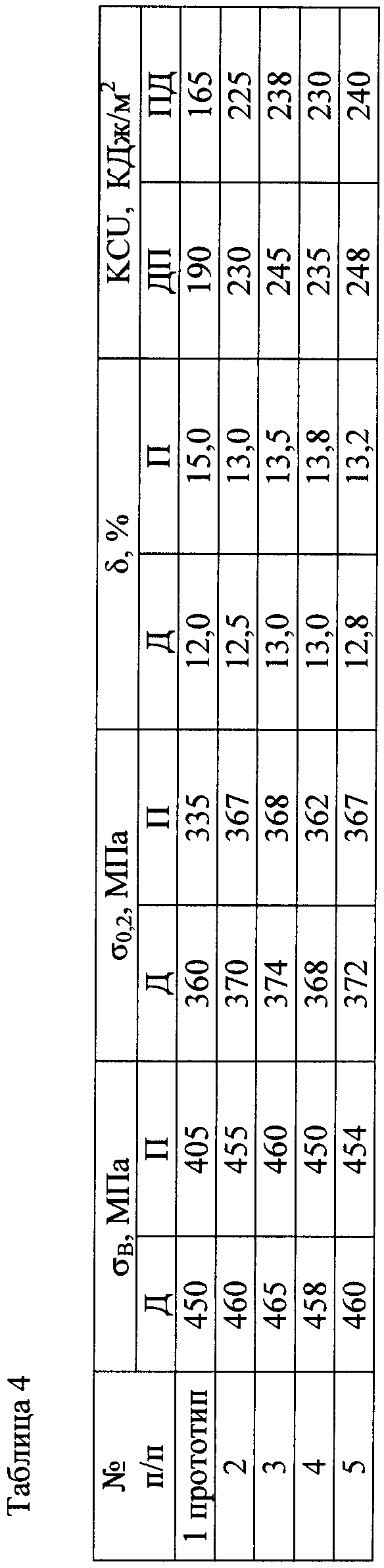

Из сплава 1913 системы Al-Zn-Mg-Si изготавливали листы по аналогичной технологической схеме, используемой при изготовлении листов из сплава 1370 (таблица 3). Для сплава 1913 температура солидуса составляла 595°С, температура минимальной устойчивости твердого раствора - 275°С, температура нагрева под закалку - 465°С. Результаты испытаний приведены в таблице 4.

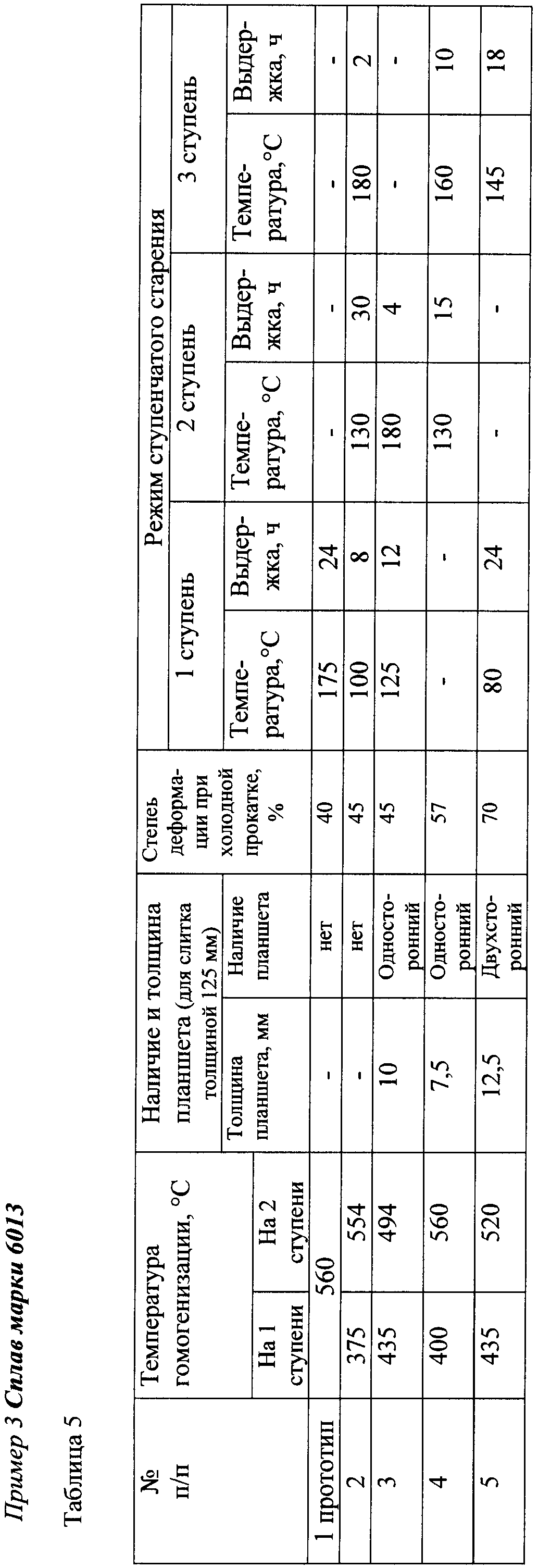

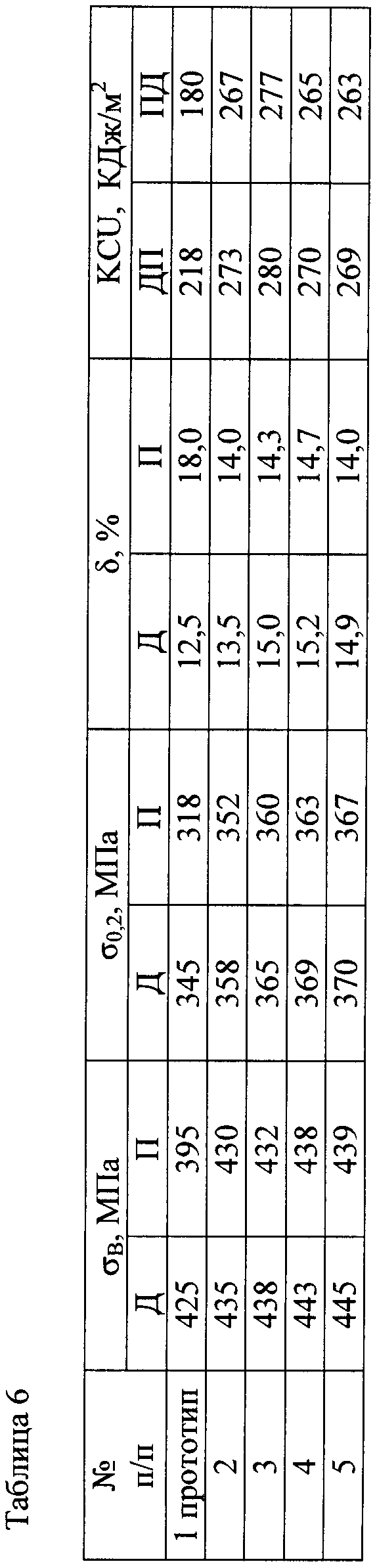

Пример 3

Из сплава 6013 системы Al-Mg-Si-Cu изготавливали листы по аналогичной технологической схеме (таблица 5). Для данного сплава температура солидуса составляла 569°С, температура минимальной устойчивости твердого раствора - 325°С, температура нагрева под закалку листов - 560°С. Результаты испытаний приведены в таблице 6.

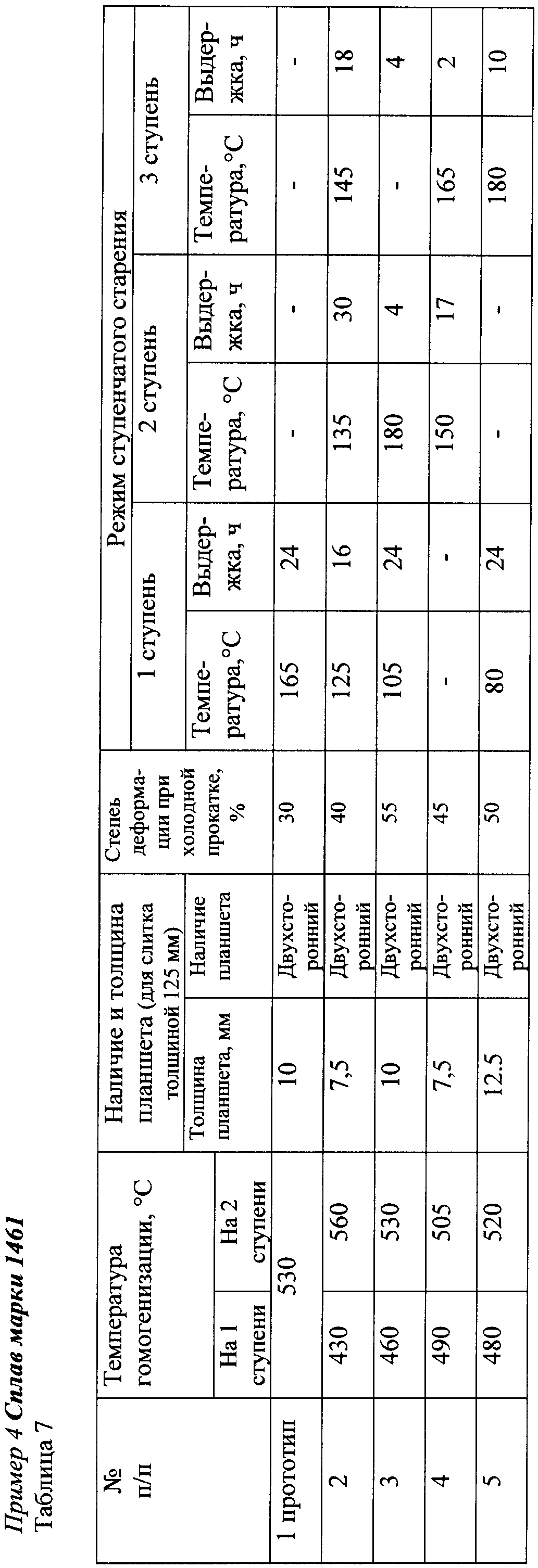

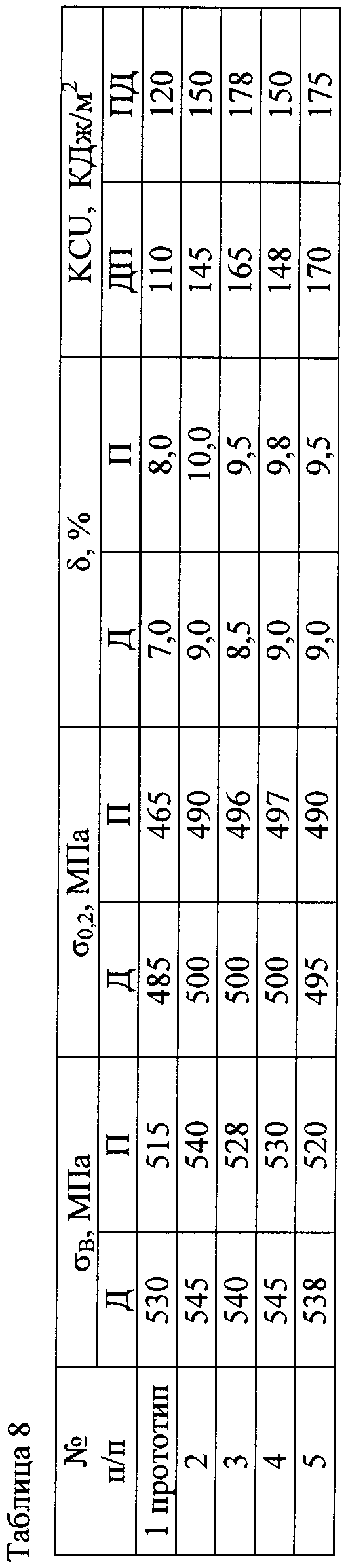

Пример 4

Из сплава 1461 системы Al-Cu-Li изготавливали листы по аналогичной технологической схеме (таблица 7). Для данного сплава температура солидуса составляла 580°С, температура минимальной устойчивости твердого раствора - 380°С, температура нагрева под закалку листов - 530°С. Результаты испытаний приведены в таблице 8.

Пример 5

Из сплава 1190 системы Al-Cu-Mg изготавливали листы по аналогичной технологической схеме (таблица 9). Для данного сплава температура солидуса составляла 515°С, температура минимальной устойчивости твердого раствора - 320°С, температура нагрева под закалку листов - 500°С. Результаты испытаний приведены в таблице 10.

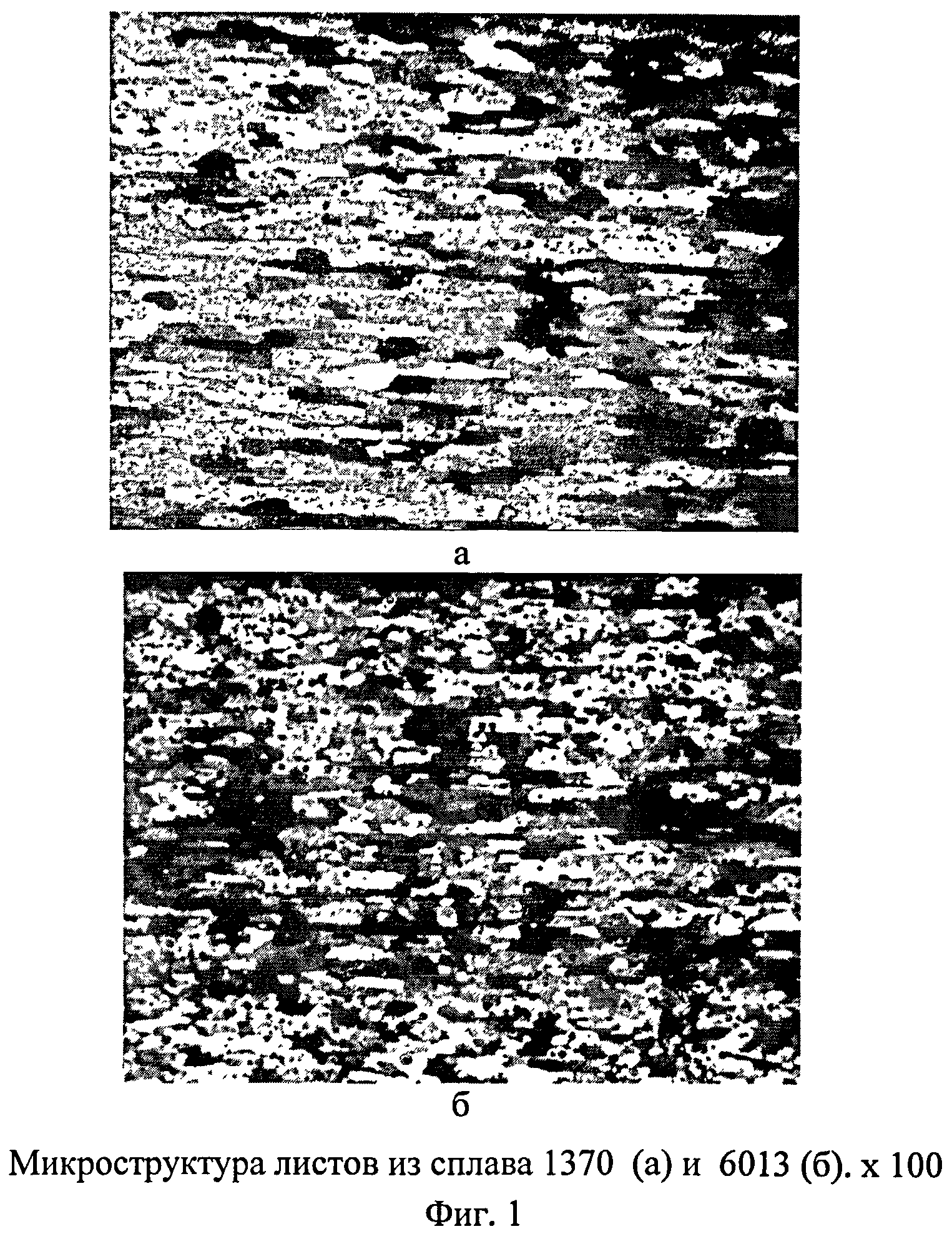

Из данных таблиц видно, что применение предложенного способа изготовления листов из всех сплавов обеспечило получение полностью или преимущественно рекристаллизованной структуры (фиг.1), повышение уровня прочностных свойств, особенно предела текучести, и характеристик вязкости разрушения.

Рекристаллизованная структура формируется при обработке на твердый раствор в результате создания большого количества центров рекристаллизации в результате холодной прокатки со степенью деформации 45-70%, что обеспечило изотропность свойств.

Повышение уровня прочностных свойств, особенно в поперечном направлении на 10-30%, и характеристик вязкости на 22-40%, обеспечило комплексное суммарное упрочнение упрочняющими фазами, выделяющимися в различных температурно-временных интервалах, регулированием их дисперсности и равномерности распределения в матрице.

Применение предлагаемой технологии позволит получать катаные полуфабрикаты с повышенными эксплуатационными свойствами и изотропностью свойств, что обеспечит повышение ресурса и надежности элементов конструкции авиакосмической техники.