Результат интеллектуальной деятельности: СПОСОБ УВЕЛИЧЕНИЯ СОПРОТИВЛЯЕМОСТИ ПОДКРАНОВОЙ БАЛКИ ДИНАМИЧЕСКИМ ВОЗДЕЙСТВИЯМ КОЛЕС МОСТОВЫХ КРАНОВ

Вид РИД

Изобретение

Изобретение относится к рельсовым транспортным конструкциям, преимущественно к подкрановым конструкциям с интенсивным тяжелым 8К, 7К режимом работы кранов, например, на комбинатах черной и цветной металлургии.

Прокатываемый в настоящее время даже наиболее массивный рельс КР-140 имеет недостаточные моменты инерции при изгибе и кручении его, что способствует преждевременному появлению усталостных трещин в подрельсовой зоне стенок подкрановых балок [1, 2, 3]. Недостаточная величина моментов инерции при изгибе и кручении приводит к низкой долговечности и работоспособности подкрановых балок.

Наиболее близким прототипом заявленного изобретения является патент RU №2211181 [4].

Техническая задача изобретения - повышение выносливости подрельсовой зоны стенок подкрановых балок и упрощение неподвижного крепления рельсов к верхнему поясу амортизирующих подкрановых балок, выполненных из овальных трубчатых профилей с относительной высотой сечения равной трем. Подошва рельса отверстиями не ослабляется.

Техническая задача по способу увеличения сопротивляемости подкрановой балки динамическим воздействиям колес мостовых кранов и неподвижного соединения рельса с подкрановой балкой решена следующим образом.

Способ заключается в том, что на роботизированной линии предварительно подготавливают соединительный элемент рельса - расширитель его подошвы и формируют его из полосы.

Расширитель подошвы рельса [4] формируют из стальной полосы на роботизированной линии предварительной обработки деталей [5, с.387, рис.16.16].

Торцы заготовки из полосы фрезеруют с использованием роботов [6, с.94, рис.65] и этим фиксируют длину расширителя подошвы. Используя какой-либо робот [6, с.69, рис.13.44 … рис.13.47] по кондуктору, группой штемпелей и соответствующих матриц [6, с.81, рис.57] продавливают первую группу отверстий в заготовке, точно привязывая центры отверстий к фрезерованному торцу расширителя подошвы [5, с.86, рис.61].

Далее в автоматическом режиме точно с проектным регулярным шагом продольно продвигают заготовку [7, с.59, рис.13.36] и групповым способом продавливают отверстия по всей длине стальной полосы, предназначенной для расширителя подошвы рельса [4].

Автоматически управляя с пульта, транспортируют полосу рольгангом на пост гибки [6, с.78, рис.53] и роботом формируют сечение расширителя подошвы рельса двумя продольными перегибами полосы.

Далее транспортируют полосу рольгангом на пост групповой калибровки отверстий, и развертывают их на проектный диаметр трехперыми зенкерами [6, с.139, рис.104]. Затем в автоматическом режиме производят дробеструйную обработку расширителя подошвы рельса и транспортируют готовое изделие на роботизированный технологический комплекс сборки высокоресурсной подкрановой балки.

Автоматически управляя с пульта, вдвигают подошву рельса с торца в расширитель подошвы. Затем совмещают отверстиями в расширителе подошвы с соосными отверстиями в верхнем поясе высокоресурсной подкрановой балки и автоматизировано взаимно фиксируют их сборочными болтами.

Используя робот, развертывают отверстия на проектный диаметр трехперыми зенкерами и монтируют высокоресурсные легированные шпильки (сталь 40 X «Селект») [8, 9, Том 1, с.136].

Робот, используя гайковерт, гарантированно затягивает гайки, демонтирует сборочные болты и аналогично монтирует в освободившиеся отверстия упомянутые легированные шпильки.

Плотно охватывают и зажимают расширителем подошвы, подошву рельса снизу, с обоих боков и сверху по всей длине рельса и неподвижно объединяют рельс, расширитель подошвы, тавр и два швеллера в единую монолитную высокоресурсную подкрановую конструкцию.

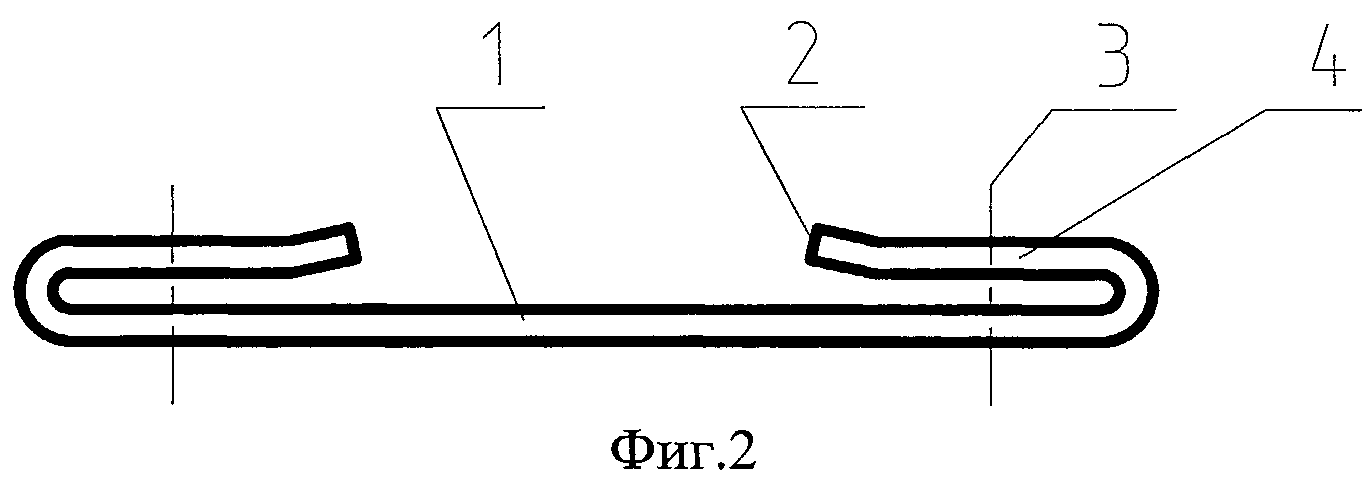

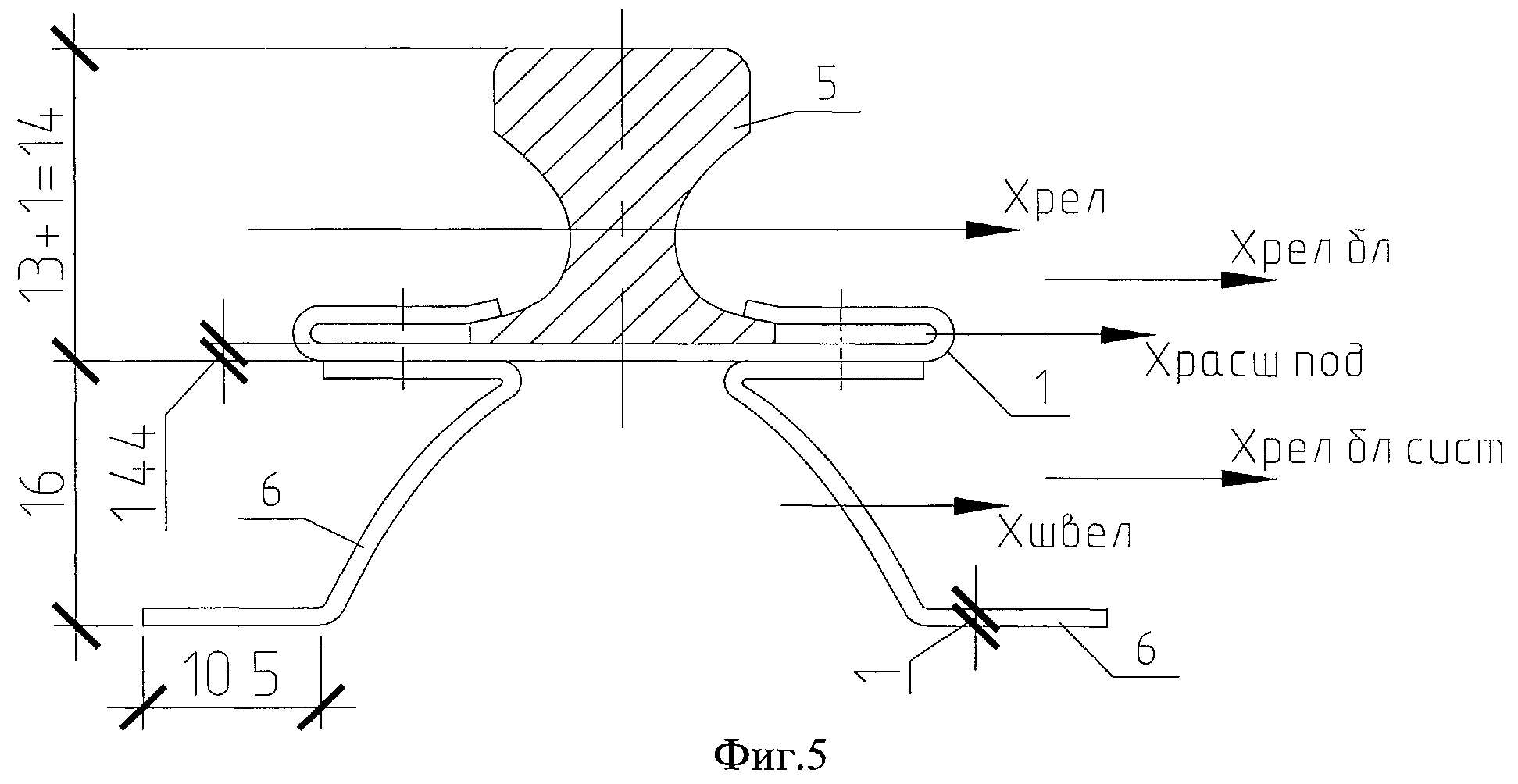

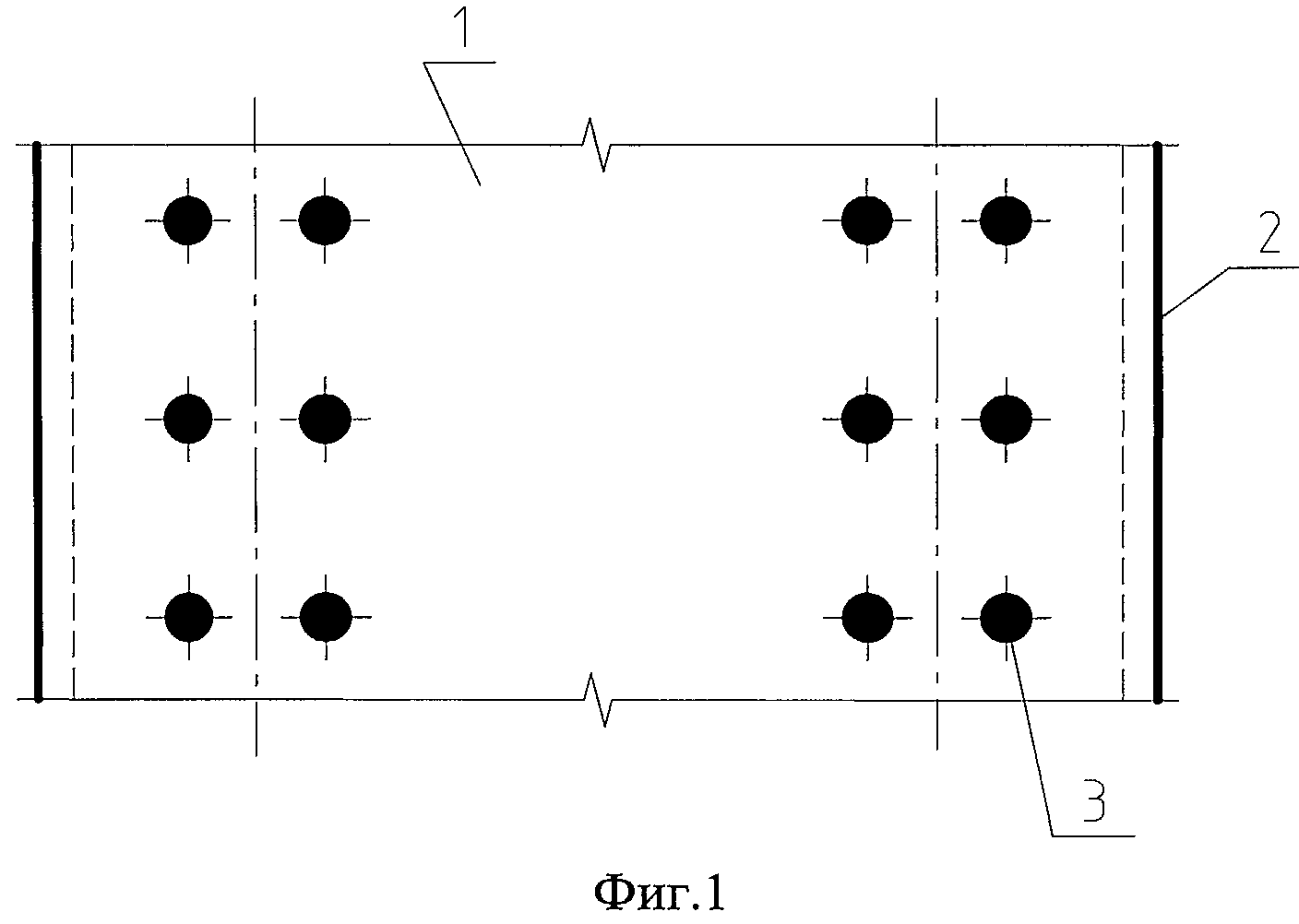

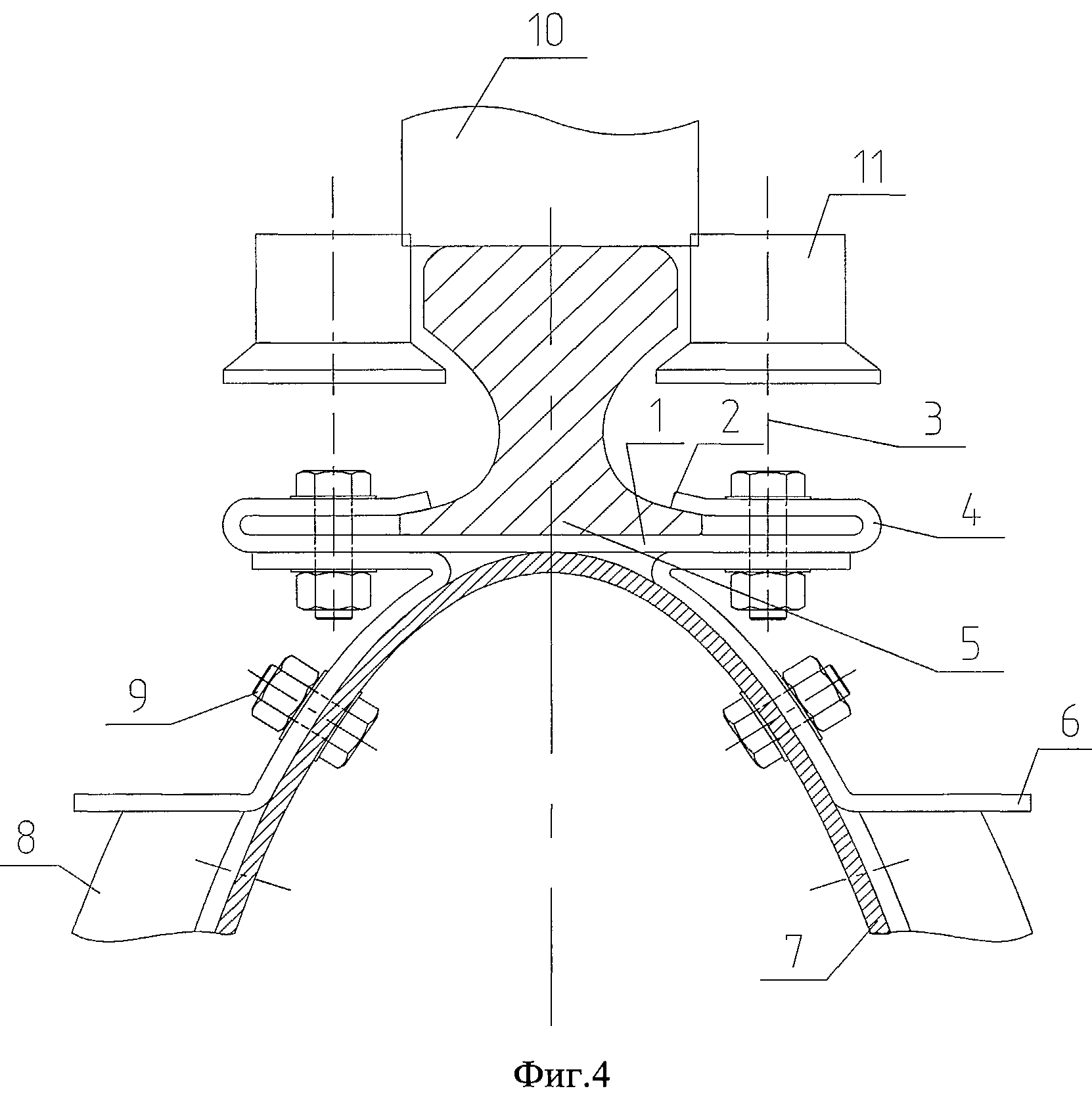

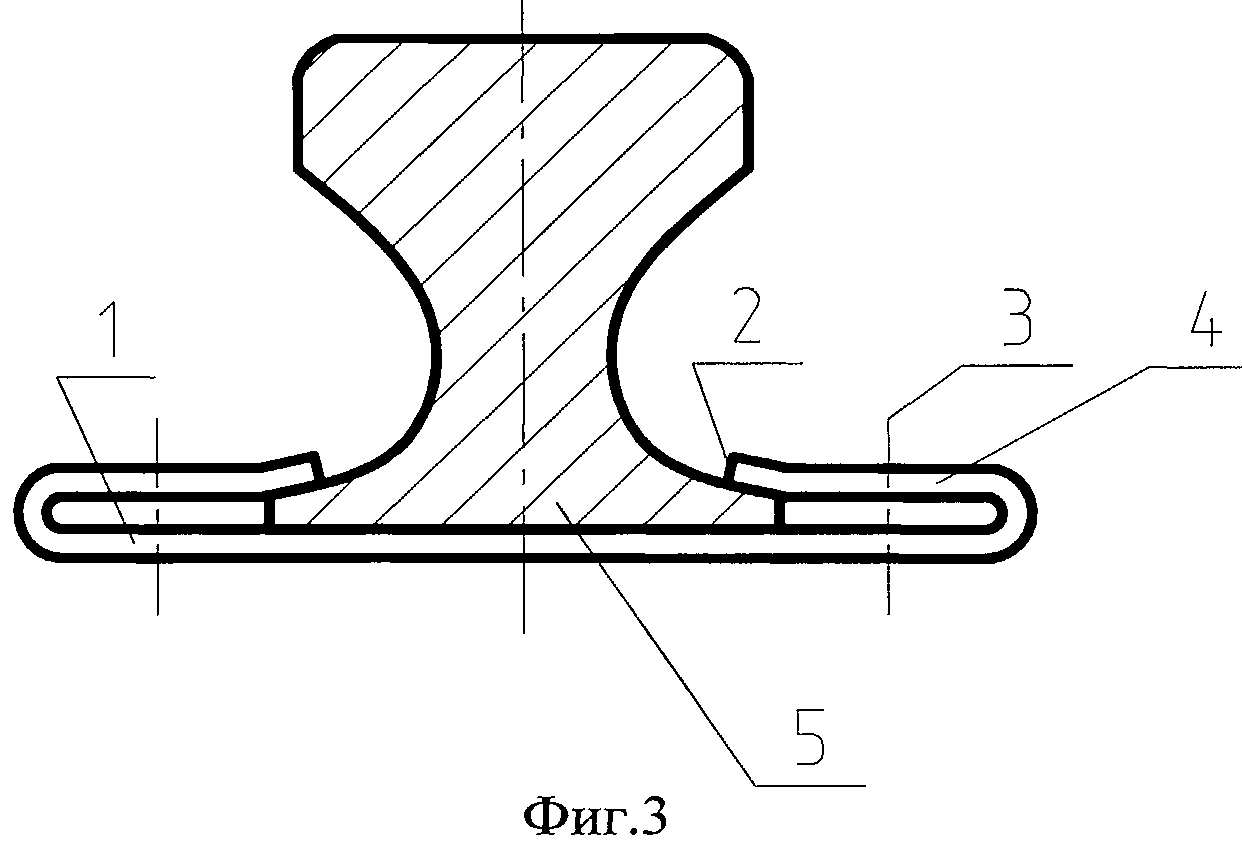

На фиг.1 показан план заготовки для разработанного расширителя подошвы рельса подкрановой конструкции; на фиг.2 - сечение расширителя подошвы после его гибки; на фиг.3 - рельс вдвинут с торца в расширитель подошвы; на фиг.4 - рельс, соединенный с расширителем подошвы, смонтирован на высокоресурсной амортизирующей подкрановой балке, выполненной из овального трубчатого профиля с относительной высотой сечения равной трем; на фиг.5 - рельсобалочная система для примера конкретной реализации.

Стальную полосу расширителя 1 подошвы предварительно обрабатывают: фрезеруют торцы 2 [6, с.94, рис.65] и этим фиксируют длину. По кондуктору, группой штемпелей и соответствующих матриц продавливают первую группу отверстий 3 в заготовке, точно привязывая центры отверстий к фрезерованному торцу расширителя 1 подошвы. В автоматическом режиме точно с проектным регулярным шагом продольно продвигают заготовку и групповым способом продавливают отверстия по всей длине стальной полосы.

Управляя с пульта, транспортируют полосу рольгангом на пост гибки, двумя продольными перегибами отгибают края 4 полосы и формируют сечение расширителя 1 подошвы рельса.

Транспортируют расширитель 1 подошвы на пост групповой калибровки отверстий и развертывают отверстия 3 на проектный диаметр трехперыми зенкерами.

В автоматическом режиме производят дробеструйную обработку расширителя 1 подошвы рельса и транспортируют готовое изделие на роботизированный технологический комплекс сборки высокоресурсной подкрановой балки.

Автоматически управляя с пульта, вдвигают подошву рельса 5 с торца в расширитель 1 подошвы. Затем совмещают оси отверстий 3 в расширителе 1 подошвы с осями отверстий 3 в полке 6 швеллера.

Два швеллера 6 предназначены для соединения рельсового блока с овальной, в сечении, подкрановой 7 балкой высокоресурсными соединениями.

Подкрановая балка 7 с боков усилена ребрами жесткости 8 уголкового профиля.

Соединяемые элементы рельсового блока фиксируют, например, монтажными болтами (не показано). Калибруют отверстия трехперыми зенкерами на проектный диаметр, монтируют высокоресурсные легированные 9 шпильки (сталь 40 X «Селект») [8].

Автоматизировано гайковертом гарантированно затягивают гайки на высокоресурсных 9 шпильках, демонтируют сборочные болты и аналогично монтируют в освободившиеся отверстия упомянутые шпильки 9.

Плотно охватывают и зажимают расширителем 1 подошвы подошву рельса 5 снизу, с обоих боков и сверху по всей длине рельса и неподвижно объединяют рельс 5, расширитель 1 подошвы и два швеллера 6 в единую высокоресурсную конструкцию - рельсовый блок.

Рельсовый блок монтируют на высокоресурсную подкрановую конструкцию, например овальную 7 в сечении подкрановую балку, обладающую амортизирующими свойствами [12, 13, 17]. Тормозная балка (не показана) может быть присоединена к полке 6 швеллера.

Сварные швы отсутствуют, поэтому эффективные коэффициенты концентрации [9, Том 1, с.136, табл.1.5.1, п.25] снижены до минимума.

Основные безребордные колеса 10 мостового крана передают вертикальные силы Р на рельс 5 сверху. Направляющие ролики 11 мостового крана передают горизонтальные силы Т на главу рельса с одной или с другой стороны.

Соединение подкрановой и тормозной балок следует выполнять высокоресурсными соединениями, обжимающими соединяемые элементы и обеспечивающие их совместную работу [8, 9, Том 1, с.136, 15, 16, 17].

Сравнение разработанной подкрановой конструкции с аналогом показывает существенные ее отличия.

Рельсовый блок изготавливают автоматизированно на роботизированной поточной линии. Рельсовый блок имеет значительные моменты инерции при изгибе и кручении, поэтому распределяет локальные воздействия от колес кранов на значительную длину амортизирующей овальной в сечении подкрановой балки.

Подкрановая конструкция работает в наиболее благоприятных условиях при действии на нее вертикальных сил Р, передаваемых от колес крана через рельс.

Концентрация напряжений в узловых соединениях минимальна, чем обеспечен высокий ресурс подкрановой конструкции.

Экономический эффект от разработанной конструкции возникает в результате:

1. Повышения выносливости в подрельсовой зоне в три и более раз, так как концентрация напряжений в рельсовом блоке сведена до минимума. Динамика воздействий колес кранов снижена амортизацией подкрановой балки.

2. Материалоемкость снижена на 15…20% по сравнению с аналогом.

Пример конкретной реализации

Используем для сравнения данные расчета подкрановой балки, приведенные в учебнике проф. Муханова К.К. [1, с.254]. Кран тяжелого режима работы 7К грузоподъемностью Q=50/10 т. Пролет подкрановой балки 1=12 м.

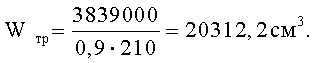

Максимальный изгибающий момент М=3839000 гНсм = 3839 кНм.

Требуемый момент сопротивления при Ry=210 МПа.

(как у Муханова К.К.):

Толщину стенки балки оставим без изменения (рис.1), tст=1,4 см.

Необходимая площадь сечения подкрановой балки:

А=434,4 (как у профессора Муханова К.К.).

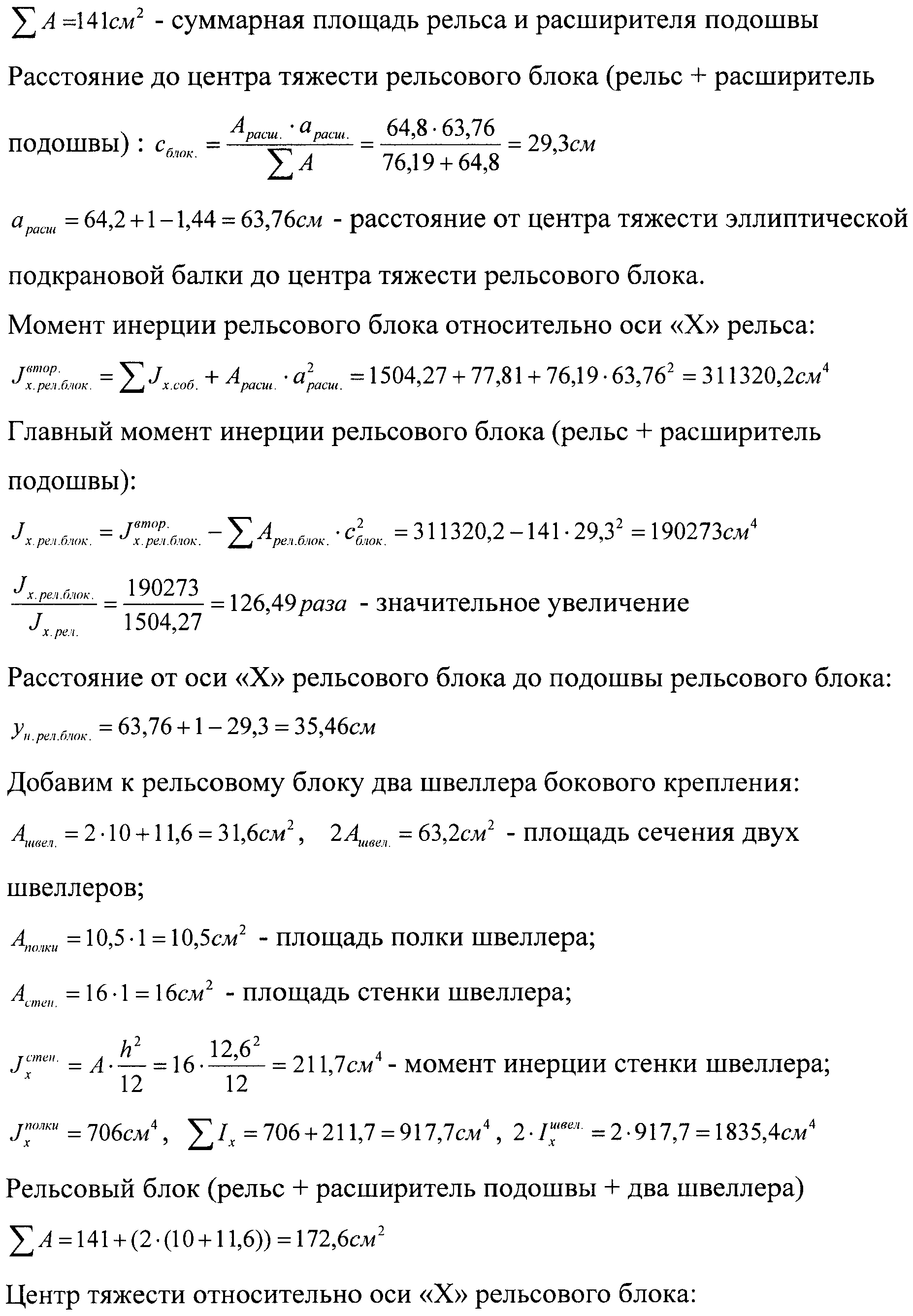

Рельс КР-80 (ГОСТ 4121-76)

Jx.рел=1504,27 см4 - момент инерции рельса

Арел=76,19 см2 - площадь сечения рельса

Расширитель подошвы:

Jx.расш.=77,81 см4 - момент инерции расширителя подошвы

Арасш.=64,8 см2 - площадь сечения расширителя подошвы

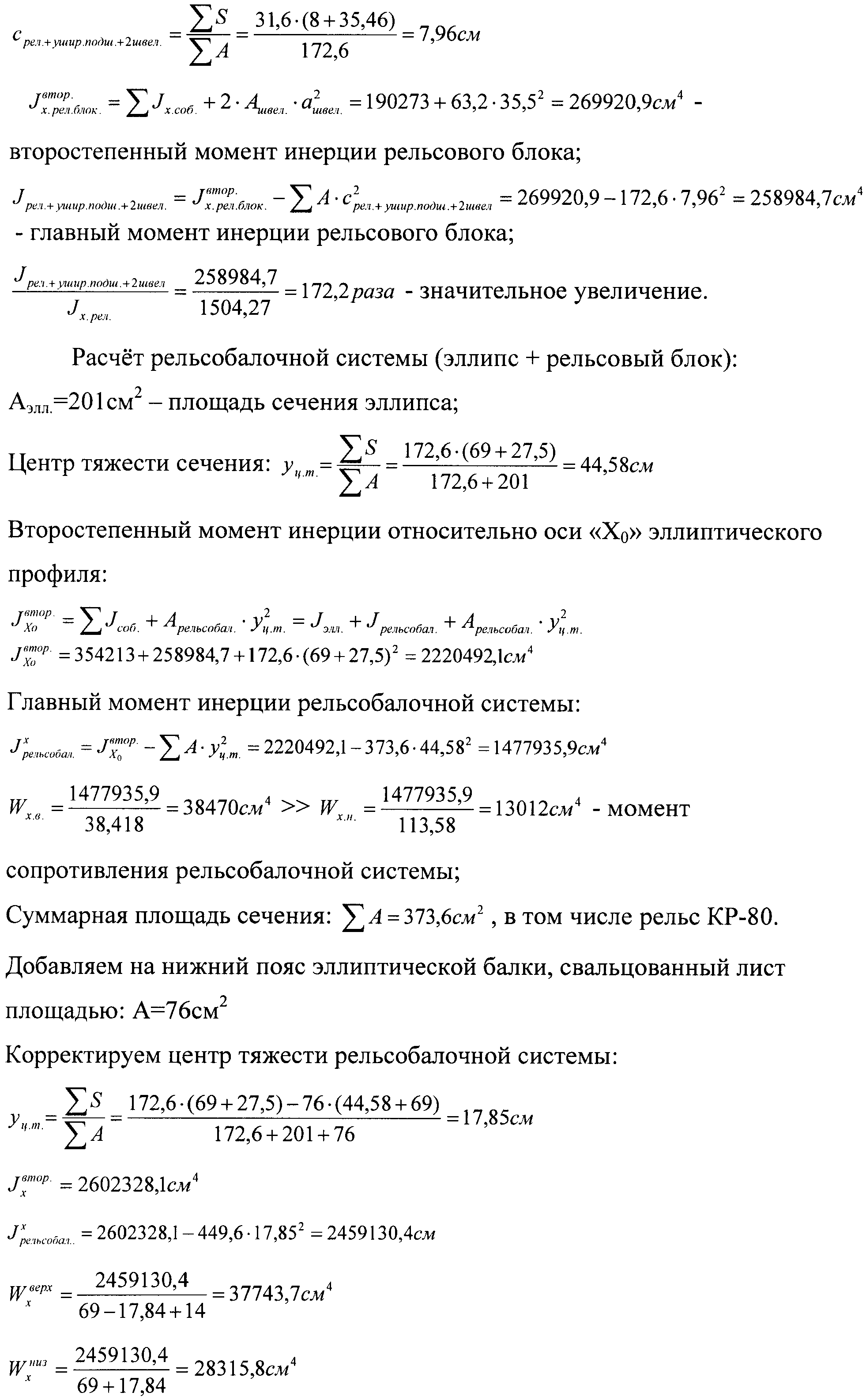

У профессора Муханова К.К. ∑A(без рельса) = 434,4 см2 - примем это как 100%

В нашем случае: ∑A (c рельсом) = 449,6 см2

∑A (без рельса) = 373,4 см2 -86%

Тормозная балка, в нашем случае, предназначена для осмотра состояния рельсовых путей. Поэтому ее габариты уменьшаем в два раза.

Таким образом, при выполнении тормозной балки, симметричной относительно оси «у», достигнуто снижение материалоемкости по сравнению с аналогом на 14%.

Номера элементов

1 - расширитель 1 подошвы

2 - торцы 2

3 - оси отверстий 3

4 - отогнутые края 4

5 - подошва рельса 5

6 - два швеллера 6

7 - овальная подкрановая 7 балка

8 - ребро жесткости из уголкового профиля

9 - высокоресурсные 8 шпильки с гайками и шайбами

10 - безребордные колеса 9

11 - направляющие ролики 10

Литература

1. Нежданов К.К., Нежданов А.К., Кузьмишкин А.А Способ гарантирования заданной выносливости в подрельсовой зоне стенки двутавровой подкрановой балки. «Строительная механика и расчет сооружений». - 2008. №1 - С. 52…57.

2. Нежданов К.К. Совершенствование подкрановых конструкций и методов их расчета / дисс … д-ра техн. наук. - Пенза, 1992 г., с.349.

3. Нежданов К.К. Совершенствование подкрановых конструкций и методов их расчета [Текст]: моногр./ К.К.Нежданов. - Пенза: ПГУАС, 2008 г. - 288 с.

4. Нежданов К.К., Туманов В.А., Нежданов А.К., Мамонов В.В. Подкрановая конструкция. Патент России №2211181. М., Кл. В66С 6/00, 7/08. Бюл №.24. Зарег. 27.08 2003. (Прототип).

5. Николаев Г.А., Куркин С.А., Винокуров В.А. Расчет, проектирование и изготовление сварных конструкций: Учебное пособие для машиностроительных вузов. - М.: Высшая школа, 1971 г. - 760 с.

6. Абаринов А.А. и др. Технология изготовления стальных конструкций. Госстройиздат, 1963 г. - 307 с.

7. Николаев Г.А., Куркин С.А., Винокуров В.А. Технология изготовления. Автоматизация производства и проектирования сварных конструкций: Учебное пособие для машиностроительных вузов. - М.: Высшая школа, 1983 г. - 344 с.

8. СНиП II-23-81* Стальные конструкции. - М., 1990 г. - 96 с.

9. Справочник по кранам: В 2 т. T.1. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлических конструкций // В.И.Брауде, М.М.Гохберг, И.Е.Звягин и др. / Под общ. ред. М.М.Гохберга. - М.: Машиностроение, 1988 г. - С.536.

Том 2. Характеристики и конструктивные схемы кранов. Крановые механизмы, их детали и узлы. Техническая эксплуатация кранов. / Под общ. ред. М.М.Гохберга. - Ленинград: «Машиностроение» Ленинградское отделение, 1988 г. - С.559.

10. Нежданов К.К., Васильев А.В, Калмыков В.А., Нежданов А.К. Способ и устройство для неподвижного соединения. Патент России №2114328. Бюл. №18, зарег. 27.06.1998.

11. Нежданов. К.К., Карев М.А., Кузьмишкин А.А., Рубликов С.Г., Нежданов А.К. Многоколесный мостовой кран. Патент России №2296098. Бюл. №9. Опубл. 27.03.2007.

12. Нежданов К.К., Нежданов А.К., Туманов В.А., Карев М.А. Рельсобалочная конструкция. Патент России №2192381. М., Кл. В66С 6/00, 7/08. Бюл №.31. Зарег. 10.11.2002. Овал. (Прототип).

13. Нежданов К.К., Туманов В.А., Рубликов С.Г., Нежданов А.К. Способ повышения несущей способности цилиндрической трубы на изгиб. Патент России №2304479. Бюл. №23. Опубл. 20.08.2007. (Прототип).

14. Нежданов К.К., Туманов В.А., Нежданов А.К., Мамонов В.В. Рельсобалочная конструкция. Патент России №2192382. М., Кл. В66С 6/00, 7/08. Бюл №.31. Зарег. 10.11.2002.

15. Нежданов К.К., Васильев А.В, Калмыков В.А., Нежданов А.К. Способ и устройство для неподвижного соединения. Патент России №2114328. Бюл. №18, зарег. 27.06.1998.

16. Васильев А.В., Нежданов К.К., Никулин В.В., Нежданов А.К. Устройство для соединения рельсов в непрерывную плеть. Патент России №2285079. Бюл. №28. Опубл. 27.01.2004.

17. Нежданов К.К., Туманов В.А., Кузьмишкин А.А., Нежданов А.К. Рельсобалочный блок конструкций для параллельных рельсовых путей. Патент России №2288886. Бюл. №34. Опубл. 10.12.2006.

18. Металлические конструкции [Текст]: учеб. / Е.И.Беленя, B.C.Игнатьева, Ю.И.Кудишин [и др.]; под ред. Ю.И.Кудишина. - 9-е изд., стер. - М.: Академия, 2007 г. - 688 с.

19. Муханов К.К. Металлические конструкции. - М.: Стройиздат, 1978, 565 с.

Способ увеличения сопротивляемости подкрановой балки динамическим воздействиям колес мостовых кранов и неподвижного соединения рельса с подкрановой балкой, заключающийся в том, что на роботизированной линии предварительно подготавливают соединительный элемент рельса - расширитель его подошвы и формируют его из полосы, управляя с пульта роботом, фрезеруют торцы полосы, точно привязывают центры отверстий к фрезерованному торцу полосы, и по кондуктору группой штемпелей, продавливают первую группу отверстий в полосе, далее в автоматическом режиме, групповым способом, продавливают отверстия по всей длине ее, управляя с пульта, транспортируют полосу, на пост гибки и групповой калибровки, и роботом формируют сечение расширителя подошвы рельса двумя продольными перегибами полосы, в автоматическом режиме точно с проектным шагом продольно продвигают полосу и калибруют отверстия трехперыми зенкерами, затем производят дробеструйную обработку и транспортируют готовый расширитель подошвы рельса на сборку с рельсом, управляя с пульта роботом, продольно поступательно вдвигают подошву рельса в расширитель подошвы и отправляют готовое изделие на роботизированный технологический комплекс сборки, совмещают соосные отверстия, в расширителе подошвы и в двух швеллерах, точно фиксируют их, дополнительно калибруют совмещенные отверстия, автоматически управляя с пульта роботом, устанавливают в калиброванные отверстия высокоресурсные легированные шпильки или болты и неподвижно соединяют высокоресурсными соединениями в монолитный рельсовый блок.