Результат интеллектуальной деятельности: СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ

Вид РИД

Изобретение

Изобретение относится к обработке металлов давлением, конкретно к технологии сортовой винтовой прокатки круглого профиля из стали обычного качества и легированной, труднодеформируемых сталей и сплавов, цветных металлов при использовании преимущественно в качестве исходной непрерывнолитой заготовки.

Повышение служебных свойств металлопродукции обычно достигают путем легирования металла или термической обработки. При винтовой прокатке в сортовом профиле формируется ориентированная структура, за счет которой возрастают его прочностные и пластические свойства. Деформационный способ создания упорядоченной структуры в товарном прокате, соосной с действующими рабочими нагрузками в изготовленном из него изделии, представляет новое, третье, направление производства сортовых профилей с повышенными механическими и пластическими свойствами. Уровень повышения служебных свойств сортового профиля после винтовой прокатки сопоставим с эффектом от упрочняющего легирования или термической обработки.

Формирование механических свойств сортового проката определяется рядом факторов, основным из которых, наряду с природными прочностными и пластическими характеристиками металла, является способ его изготовления. Сортовые профили за редким исключением изготавливают продольной прокаткой. Опыт использования винтовой прокатки для производства сортового металла выявил существенное улучшение его механических свойств, по которым он превосходил аналогичную продукцию, полученную продольной прокаткой [1]. Это обусловлено различными условиями формирования структуры металла. Схема приложения деформирующих усилий у этих процессов такова, что они создают в заготовке сдвиговые макропотоки металла, которые не совпадают по направлению и происходят во взаимно ортогональных плоскостях [2].

При винтовой прокатке деформация металла осуществляется локально на узком участке боковой поверхности цилиндрической заготовки, с приложением деформирующих усилий вдоль ее оси. Зарождение и развитие сдвиговых макропотоков материала происходит в поперечном сечении заготовки, со сдвигом их в продольном направлении. При этом в поперечном сечении заготовки формируется спиральная структура. В продольном сечении деформированной заготовки формируется строчечная (полосчатая) волокнистая структура, ориентированная параллельно оси раската.

При продольной прокатке деформация осуществляется на контактной поверхности большей площади, чем при винтовой прокатке, по всей ширине квадратной или прямоугольной заготовки, с приложением деформирующих усилий поперек ее оси. Развитие и основное перемещение макропотоков металла происходит в продольном направлении заготовки с частичным их сдвигом в поперечном направлении. При этом в продольном направлении раската в результате сдвиговых деформаций формируется структура с рисунком наподобие шеврона. В поперечном направлении формируется полосчатая структура, подобная структуре продольного сечения заготовки после винтовой прокатки [2].

Способ прокатки наряду с формированием соответствующей структуры предопределяет состояние и распределение примесей и вторых фаз, в свою очередь, влияющих на конечные свойства продукции. Различия в формировании геометрической направленности структур при этих способах прокатки создают в готовом сорте анизотропию механических свойств разного типа. При винтовой прокатке в сорте создается анизотропия, характерная для транстропных тел. Продольная прокатка в одной клети придает сорту симметрию свойств, по которым его можно отнести к ортотропным телам. Последующие кантовки раската или наличие вертикальных клетей приближает анизотропию сорта продольной прокатки к транстропному типу. Однако различия в характере структуры металла, формирующейся при рассматриваемых способах прокатки, сохраняется, что находит отражение в служебных свойствах изделий из этого сорта. Различия в прочностных и пластических свойствах в этом случае невелико, тогда как по величине ударной вязкости и, соответственно, по сопротивлению к разрушению сорт винтовой прокатки существенно превосходит сорт продольной прокатки. Это обусловлено более благоприятным расположением волокон у сорта винтовой прокатки по отношению к действующей нагрузке, чем у сорта продольной прокатки [2].

Выбор оптимального способа прокатки позволит сформировать структуру профиля в соответствии с его функциональным предназначением, обеспечив необходимую полноту использования физико-механических свойств материала. В этом отношении применение винтовой прокатки перспективно для производства сортового металла, изделия из которого при эксплуатации будут испытывать осевые знакопеременные нагрузки, например крепежные изделия, арматура, торсионные валы и др. Винтовая прокатка является единственным способом деформации, позволяющим управлять формированием спиральной структуры в сортовом металле. Так, путем изменения режимов обжатия можно получать неоднородную структуру по сечению проката, подобную естественным композитам.

Наиболее близким аналогом является способ винтовой прокатки круглых профилей, включающий обжатие заготовки валками, установленными с эксентриситетом относительно оси прокатки и повернутыми на угол раскатки, при этом у валков перепад диаметра по длине не превышает двукратной величины эксцентриситета [3 - прототип]. Однако изобретение направлено на повышение качества наружной поверхности проката и выхода годного при обработке легированных металлов и сплавов. Недостатком известного способа является отсутствие технологических решений и приемов, направленных на использование особенностей винтовой прокатки, по воздействию на структуру металла для улучшения служебных свойств готового профиля.

Предлагаемый способ устраняет указанные недостатки. Задача, на решение которой направлено изобретение, - установить оптимальные технологические параметры деформирования заготовки при винтовой прокатке, обеспечивающие наиболее высокие механические свойства сортовому металлу за счет придания готовому профилю соответствующей наследственной структуры. Технический результат изобретения заключается в реализации поставленной задачи.

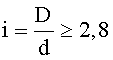

Технический результат достигается тем, что в способе винтовой прокатки круглых профилей, включающем редуцирующее обжатие заготовки чашевидными валками, установленными с эксцентриситетом относительно оси прокатки и с наклоном к ней на угол раскатки, согласно изобретению обжатие заготовки осуществляют в валках диаметром, равным не менее 2,8 диаметрам заготовки, установленных с величиной эксцентриситета, эквивалентной углу подачи не менее 25°, и образующих очаг деформации с конусностью 15±2°, в котором деформирующее воздействие на металл производят с суммарным обжатием не менее 50,6% и вытяжкой не менее 4,1 за проход.

Технический результат достигается также тем, что последующую винтовую прокатку сорта продолжают в валках, которые вращаются в сторону, обратную вращению валков при первом проходе с величиной суммарного обжатия не менее 15% и вытяжкой не менее 2,08 при сохранении идентичными остальных режимов деформации, а также тем, что для усиления эффекта по воздействию на поверхностный слой сортового металла, проводят дополнительно винтовую прокатку в последующих проходах по режимам, принятым для второго прохода. В качестве заготовки используют непрерывнолитую заготовку.

В предлагаемом способе винтовой прокатки деформация круглой заготовки производится чашевидными валками, установленными с эксцентриситетом относительно оси прокатки и с наклоном к ней на угол раскатки, обжатие заготовки осуществляется в валках с  , где D - максимальный диаметр валка, d - исходный диаметр заготовки. Обжатие заготовки выполняется тремя валками переменного радиуса, размещенными вокруг оси прокатки на угол 120° друг от друга. Валки создают очаг деформации с конусностью 15±2°, угол раскатки может находиться в пределах 30-60°. Прокатка заготовки осуществляется с величиной эксцентриситета, эквивалентной углу подачи β≥25°, при суммарном обжатии за проход εΣ≥50,6% или вытяжке λ≥4,1.

, где D - максимальный диаметр валка, d - исходный диаметр заготовки. Обжатие заготовки выполняется тремя валками переменного радиуса, размещенными вокруг оси прокатки на угол 120° друг от друга. Валки создают очаг деформации с конусностью 15±2°, угол раскатки может находиться в пределах 30-60°. Прокатка заготовки осуществляется с величиной эксцентриситета, эквивалентной углу подачи β≥25°, при суммарном обжатии за проход εΣ≥50,6% или вытяжке λ≥4,1.

Экспериментально установлено, что заявленные технологические параметры обеспечивают повышение служебных свойств круглых профилей созданием винтовой прокаткой ориентированной структуры в сортовом металле.

Проведение винтовой прокатки при втором проходе способствует повышению ударной вязкости круглого профиля путем формирования более проработанной (тонкой) структуры в его поверхностных слоях за счет реализации сдвиговых процессов в металле, траектория которых нормальна траектории ранее осуществленных сдвигов при редуцировании заготовки в первом проходе..

Изобретение иллюстрируется чертежами, где

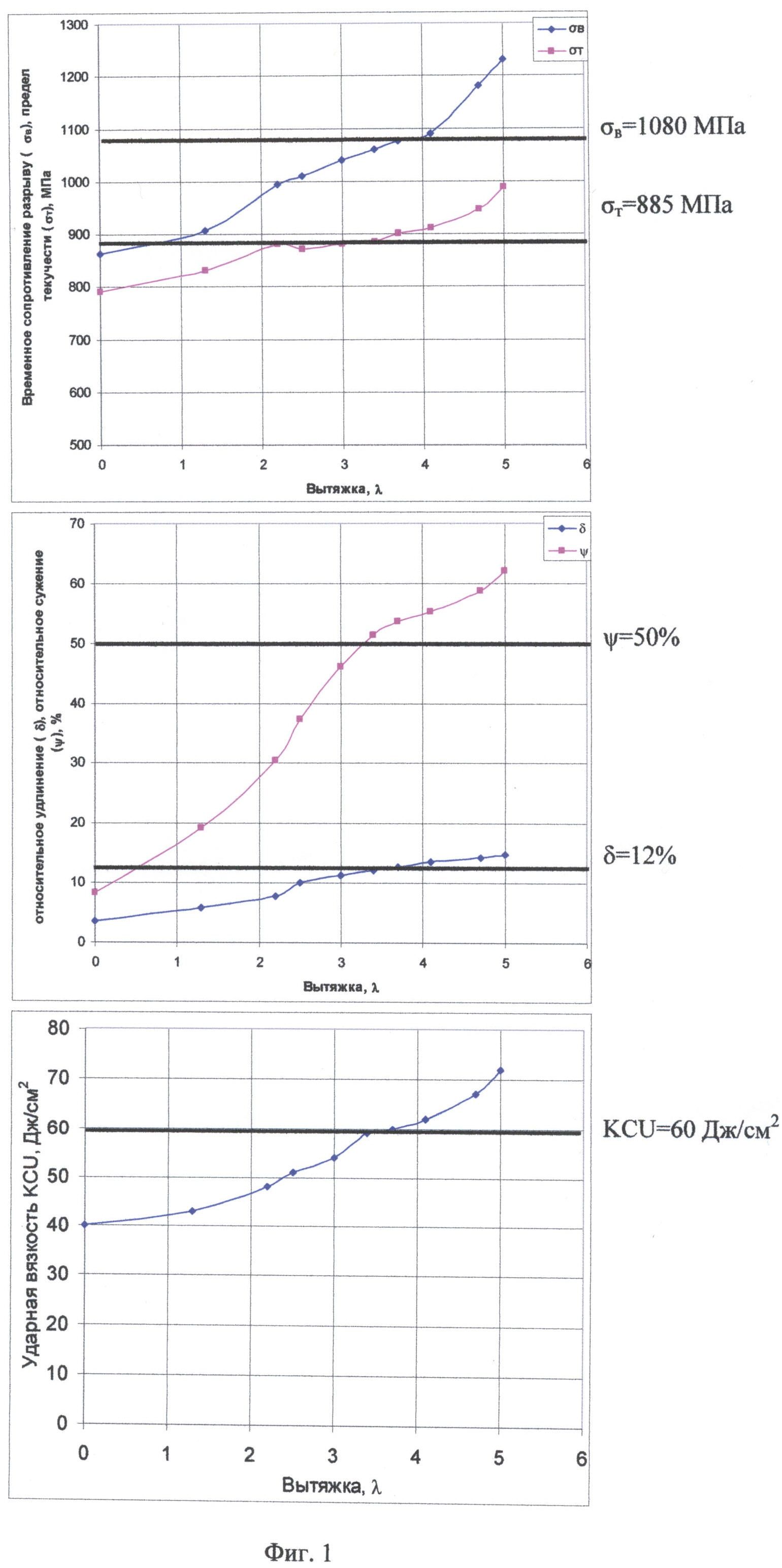

на фиг.1 - зависимость временного сопротивления σв и предела текучести σТ (а), относительного удлинения δ и относительного сужения ψ (б), ударной вязкости KCU (в) от величины вытяжки λ. На фиг.1 горизонтальной линией показан требуемый уровень свойств для стали ЭП678 по ТУ 14-1-3568-83;

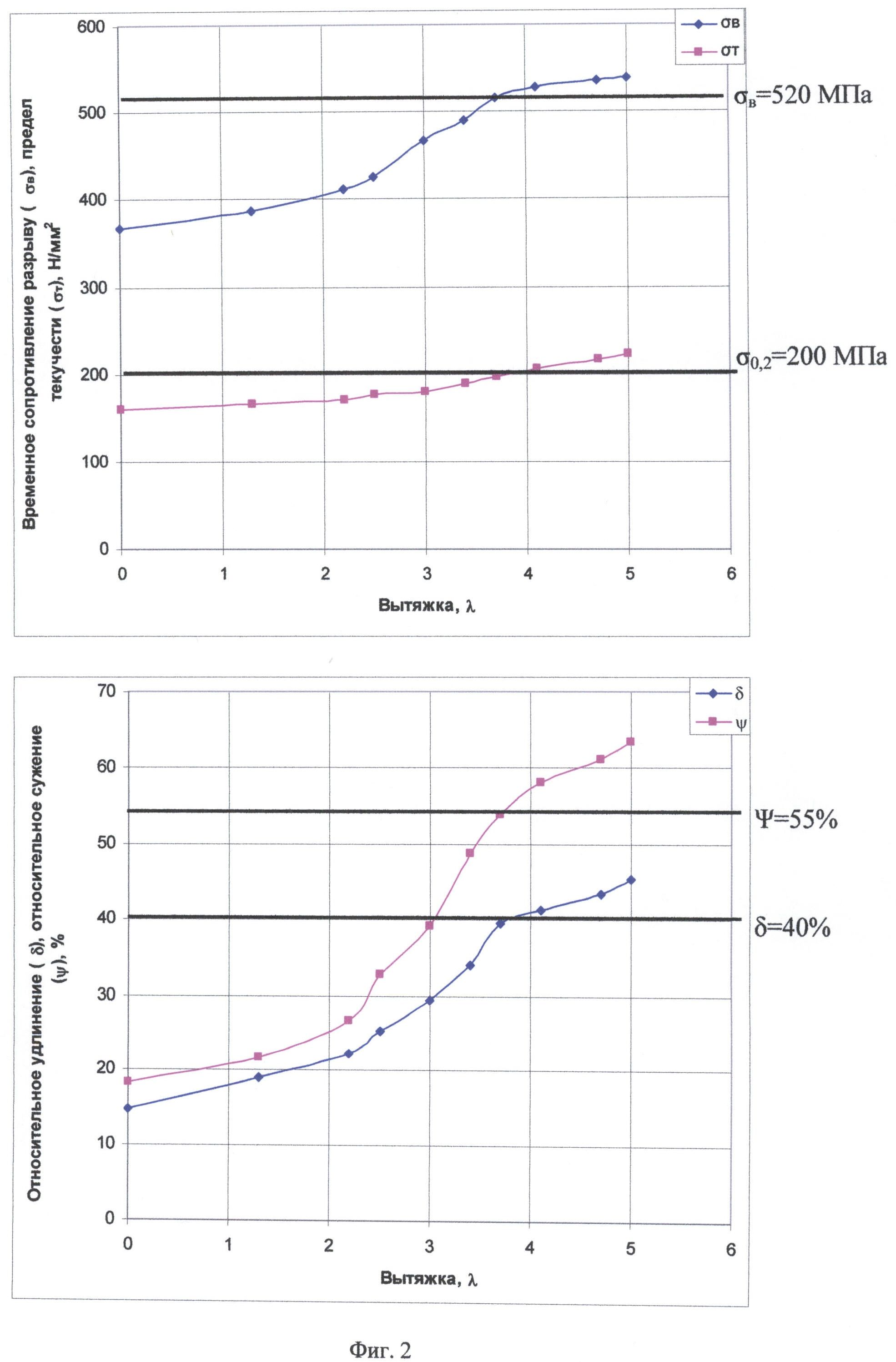

на фиг.2 - зависимость временного сопротивления σв и предела текучести σТ (а), относительного удлинения δ и относительного сужения ψ (б) от величины вытяжки λ. На фиг.2 горизонтальной линией показан требуемый уровень свойств для стали 12Х18Н10Т по ГОСТ5949;

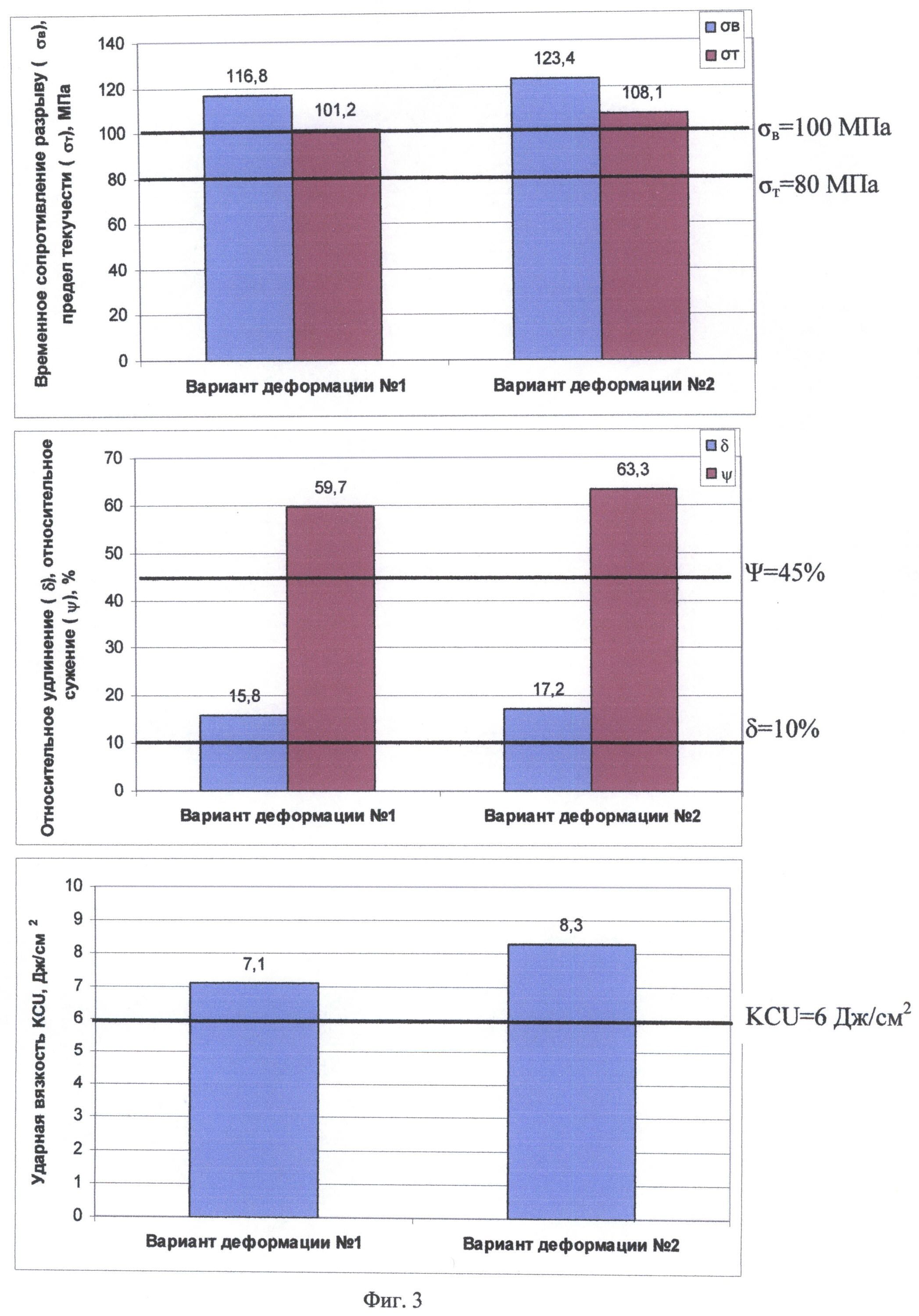

на фиг.3 - механические свойства круглого профиля изготовленного разовой одноэтапной деформацией с суммарным обжатием εΣ=66,0% и дробной двухэтапной деформацией с суммарным обжатием σΣ=51,0%+15,0%=66,0%: временное сопротивление σв и предел текучести σТ (а); относительное удлинение δ и относительное сужение ψ (б); ударная вязкость KCU (в). 1 - одноэтапная деформация; 2 - двухэтапная деформация. На фиг.3 горизонтальной линией показан уровень свойств для стали 40Х по ГОСТ4543.

Примеры выполнения изобретения.

Пример 1. Предложенный способ был реализован на трехвалковом стане винтовой прокатки ВК100 с консольным креплением валков диаметром 370 мм для получения опытной партии круглых профилей диаметрами 107, 82, 77, 70, 66, 63, 60, 56, 54 мм из стали ЭП678 (03Х11Н10М2Т). В качестве исходных заготовок использовали непрерывнолитую заготовку диаметром 122 мм. Прокатку профилей осуществили при следующих режимах деформирования: температура нагрева заготовок 1240±20°С, эксцентриситет валков соответствовал углу подачи β=25°, суммарное обжатие εΣ=12,3-55,3%, вытяжка λ=1,3-5,0, i=3,0, угол раскатки 45°, конусность очага деформации 15,5°.

Для оценки влияния режимов деформирования на проработку металла непрерывнолитой заготовки были определены механические свойств катаных профилей. Результаты исследования влияния величины вытяжки на изменения механических свойств металла профилей приведены на фиг.1.

Пример 2. На стане ВК100 с диаметром валков 370 мм для получения опытной партии круглых профилей диаметрами 107, 82, 77, 70, 66, 63, 60, 56, 54 мм из стали 12Х18Н10Т были прокатаны непрерывнолитые заготовки диаметром 122 мм. Прокатку профилей осуществили при следующих режимах деформирования: температура нагрева заготовок 1220±20°С, эксцентриситет валков соответствовал углу подачи β=25°, суммарное обжатие εΣ=12,3-55,3%, вытяжка λ=1,3-5,0, i=3,0, угол раскатки 45°, конусность очага деформации 15,5°.

Для оценки влияния режимов деформирования на проработку металла непрерывнолитой заготовки были определены механические свойств катаных профилей. Результаты исследования влияния величины вытяжки на изменения механических свойств металла профилей приведены на фиг.2.

Пример 3. На стане ВК100 с диаметром валков 370 мм для получения опытных партий круглых профилей диаметром 34 мм были прокатаны заготовки из стали 40Х. Для изготовления круглого профиля была использована непрерывнолитая заготовка диаметром 100 мм. Температура нагрева заготовок в печи 1190±20°С, эксцентриситет валков соответствовал углу подачи β=29°, i=4,1, суммарное обжатие εΣ=66,0%, вытяжка λ=8,65, угол раскатки 45°, конусность очага деформации 15,5°. Прокатка заготовок была осуществлена по двум режимам. Одна партия заготовок была прокатана сразу за один проход на круг диаметром 34 мм с суммарным обжатием εΣ=66,0%. Другая партия заготовок на круг 34 мм была прокатана за два прохода. Сначала заготовки были прокатаны на круг диаметром 49 мм с суммарной величиной обжатия за проход εΣ=51,0%, вытяжкой λ=4,16, затем раскат диаметром 49 мм был прокатан на круг диаметром 34 мм с суммарной величиной обжатия за проход εΣ=15,0%, вытяжкой λ=2,08.

Для оценки влияния режимов деформирования на проработку металла непрерывнолитой заготовки были определены механические свойств катаных профилей. Результаты исследования влияния величины суммарного обжатия при прокатке за один проход и за два прохода с разным (противоположным) направлением вращения валков на изменения механических свойств металла профилей приведены на фиг.3.

Таким образом, технический результат достигнут при выполнении формулы изобретения: в примерах 1, 2 и 3 по уровню механических свойств профиль, изготовленный винтовой прокаткой при εΣ≥50,6% и с вытяжкой λ≥4,1, уже соответствует требованиям ТУ 14-1-3568-83 для проката из стали ЭП678 ИД, ГОСТ5949 для проката из стали 12Х18Н10Т и ГОСТ4543 для проката из стали 40Х; в примере 3 осуществление второго прохода при винтовой прокатке сортовых профилей в валках, которые вращаются в сторону, обратную вращению валков при первом проходе, способствует повышению механических свойств сортового металла. При прокатке по заявленному двухпроходному режиму деформации достигнут более высокий, чем при однопроходном режиме, уровень механических свойств сортового проката с преимущественным ростом ударной вязкости - важной эксплуатационной характеристики материала, ответственной за конструкционную прочность изделия. Качество макроструктуры изготовленных профилей было удовлетворительным. Поверхность профилей была бездефектной, плен и трещин не обнаружено.

В то время как для обеспечения гарантированного уровня механических свойств металла по ГОСТ или ТУ при продольной прокатке непрерывнолитая заготовка должна быть деформирована не менее чем с 10-кратной вытяжкой. Эти же механические свойства металла при ковке и прессовании могут быть достигнуты при 6- и 8-кратной вытяжке соответственно [4].

Источники информации

1. Потапов И.Н., Полухин П.И. Технология винтовой прокатки. М.: Металлургия, 1990. С.336-342.

2. Никулин А.Н. О роли способа прокатки в формировании служебных свойств металлопродукции // Производство проката. 2002. №8. С.2-5.

3. Патент №2009736. МПК В21В 19/00, В21В 1/02. Дата публикации: 30.03.1994 - прототип.

4. Тюрин В.А. Дополнительные макросдвиги при пластической деформации слитков, непрерывнолитых и прокатанных заготовок // Черная металлургия России и стран СНГ в XXI веке. Т.4. (Сб. тр. международной конференции). Москва, июнь 6-10, 1994. М.: Металлургия, 1994. С.33-35.