Результат интеллектуальной деятельности: ИСПОЛЬЗОВАНИЕ ДРЕВЕСНОГО ГИДРОЛИЗАТА

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу использования гидролизата из древесного материала. Настоящее изобретение дополнительно относится к продукту, произведенному из гидролизата, полученного в результате гидротермической обработки древесного материала.

УРОВЕНЬ ТЕХНИКИ

Цель способа получения волокнистой массы заключается в отделении древесных волокон. Химическое получение волокнистой массы обеспечивает это в результате разложения лигнина и частей гемицеллюлозы на мелкие растворимые в воде молекулы, которые можно вымывать. Для разрушения химических связей лигнина способы химического получения волокнистой массы используют комбинацию из высокой температуры и щелочных или кислотных реагентов. Хорошо известными способами являются, например, крафт-способ (щелочной) и сульфитный способ (нейтральный или кислотный). Древесный материал, обычно имеющий форму древесной щепы, перемешивают с водным раствором реагентов для получения волокнистой массы, а после этого нагревают под действием водяного пара. После проведения обработки отработанные реагенты для варки и разложившиеся лигнин и гемицеллюлозу удаляют. Проэкстрагированную жидкость концентрируют и сжигают для рекуперации энергии, а соединения реагентов извлекают.

Однако увеличение прессинга затрат в целлюлозной промышленности усилило желание добиться более выгодного использования компонентов древесного материала, которые в способе получения волокнистой массы обычно вымываются или, например, используются для выработки энергии. Вследствие наличия в основе целлюлозной промышленности источников возобновляемых материалов исходного сырья, то есть растущих деревьев и растений, источники возобновляемых материалов исходного сырья в своей основе будут иметь также и продукты, использующие данные обычно вымываемые древесные материалы. Тем самым они будут в полной мере соответствовать все возрастающему общественному осознанию экологических проблем, в особенности в случае возможного замещения некоторыми из данных продуктов тех продуктов, которые на сегодняшний день изготавливают из невозобновляемых материалов исходного сырья, подобных продуктам на нефтяной основе.

Сегодняшние способы получения волокнистой массы приводят к образованию выбросов веществ, характеризующихся высоким биологическим потреблением кислорода, в отношении которых обычно принимают меры при биологической очистке отходящих вод. Строительство таких очистных установок является дорогостоящим. Поэтому предпочтительным была бы разработка новых способов, обеспечивающих меньший сброс веществ, характеризующихся высоким биологическим потреблением кислорода.

Авторы Sundberg et al. в документе WO 02/40767 описывают способ извлечения неволокнистых веществ из древесного материала, обрабатываемого по способу механического получения волокнистой массы. Извлечение включает стадию, где от жидкой фракции отделяют ароматические соединения. Уровень рН жидкой фракции обычно находится в диапазоне от рН 4 до рН 6. Как описывалось в документе, выгодно удалять растворенные и коллоидальные вещества, которые в противном случае создавали бы помехи в способах отбелки и при производстве бумаги. Удаленные ароматические соединения могут представлять собой ценные биологически активные компоненты для областей применения фармацевтики и функциональных продуктов питания. Однако предложенный способ может быть применен и к механическому получению волокнистой массы, которое по своей природе отличается от химического получения волокнистой массы.

Авторы Torget et al. в патенте США №5424417 описывают способ предварительного гидролиза, где для получения более очищенной целлюлозы удаляют, по меньшей мере, 20% лигнина. Заявляется реализация способа с использованием разбавленной кислотной жидкости при уровнях рН в диапазоне от приблизительно рН 1,0 до приблизительно рН 5,5. Описание также упоминает об альтернативном использовании щелочи.

Авторы Forss et al. в патенте США №4681935 описывают методику извлечения растворимых углеводов, присутствующих в древесине, в результате обработки возвратного щелока при варке древесины березы с использованием ультрафильтрования, где после этого обработку древесины продолжают в виде способа щелочной варки целлюлозы. Извлечение проводят на начальной фазе способа варки целлюлозы в результате проведения для варочного раствора ультрафильтрования, отделения углеводов и возвращения отфильтрованного раствора в способ варки.

Авторы Sarkanen и Li в патенте США №6172204 описывают то, как дериват лигнина используют для получения полимерной композиции, обладающей механическими свойствами, которые делают ее подходящей для использования в качестве термопластов. Такие производные лигнина могут представлять собой побочные продукты в обычно использующихся способах химического получения волокнистой массы. Производные лигнина отфильтровывают перед проведением реакции получения относительно высокомолекулярной фракции, которую после этого вводят в реакцию с алкилирующим агентом, ацилирующим агентом или их комбинацией. Для стимулирования демонстрации композицией пластической деформации используют пластификатор. Однако в патенте не упоминают о том, как использовать растворенные олиго- и полисахариды. Способ, описанный в документе, также зависит от использования химической реакции для получения конечного продукта.

Для получения надлежащих композиций способы в вышеупомянутых документах обязательно используют реагенты, что ухудшает как экологические, так и экономические аспекты производства. В вышеупомянутых документах в ходе реализации способа добавляют кислоту или щелочь.

Цель настоящего изобретения заключается в предложении решения, которое, по меньшей мере, частично устраняет вышеупомянутые недостатки. По меньшей мере, часть вышеупомянутых недостатков преодолевается по соответствующему настоящему изобретению способу использования гидролизата из древесного материала. Способ включает стадии получения древесного материала, обработки древесного материала при использовании гидротермической обработки на основе водного раствора для получения древесного гидролизата и древесных остатков, при этом гидролизат в качестве основного компонента сухого вещества содержит олиго- и полисахариды, разделения древесного гидролизата, по меньшей мере, на первую и вторую фракции и использования, по меньшей мере, одной из, по меньшей мере, первой и второй фракций для получения промежуточного или конечного продукта. Способ включает рентабельный путь увеличения ценности побочных продуктов, получаемых в способе получения волокнистой массы. При использовании гидротермической обработки древесный материал подвергают обработке водой без добавления кислоты или щелочи. Гидротермическая обработка обеспечивает проведение мягкой обработки древесного материала, позволяя использовать менее стойкое технологическое оборудование в сопоставлении с тем, что потребуется в другом случае. Избегание использования кислоты или щелочи экономит расходы. В сопоставлении с обычными способами в предложенном способе имеет место выброс меньшего количества веществ, характеризующихся высоким биологическим потреблением кислорода, благодаря чему меньшей является нагрузка на окружающую среду, и в результате уменьшения потребности в очистных установках могут быть сэкономлены затраты.

В одном предпочтительном варианте реализации настоящего изобретения древесные остатки используют для получения волокнистой массы. Поскольку в способе предлагается то как использовать древесный гидролизат в ценных продуктах, совокупная ценность продукта на выходе из способа увеличивается в сопоставлении с существующими способами получения волокнистой массы, в которых в качестве материала исходного сырья используют только древесные остатки, например, при производстве бумаги.

Древесный материал может быть подан в любой применимой в промышленности форме, но предпочтительно его подают в виде древесной щепы. Подходящим древесным материалом предпочтительно является материал, использующийся в целлюлозной промышленности, такой как бумажная промышленность, и предпочтительно его выбирают из материала древесины хвойных пород, такого как ель, сосна и тому подобное. Также могут быть использованы и различные типы материала древесины лиственных пород, такого как береза, бук, осина, эвкалипт и тому подобное; возможными также являются и комбинации из материала древесины хвойных пород и древесины лиственных пород. Поскольку все материалы имеют древесную основу, любые продукты, полученные из них, в своей основе будут иметь источник возобновляемого материала исходного сырья.

Рабочей жидкостью, использующейся при гидротермической обработке, являются вода, различные заводские конденсаты или их смеси. Никакой кислоты или щелочи не добавляют. Таким образом рабочая жидкость является менее агрессивной в сопоставлении с тем, что имеет место в обычно использующихся способах химического получения волокнистой массы, и таким образом способ обработки является менее требовательным к технологическому оборудованию. Рассматривая обычную методику, заявители к своему удивлению обнаружили то, что полимерные продукты могут быть получены и с выгодой использованы в различных целях, как это более подробно будет описываться далее.

Способ является применимым в случае обработки водным раствором или водяным паром. В таком случае соотношение между количествами древесины и воды должно быть отрегулировано соответствующим образом.

Гидротермическую обработку проводят при температуре в диапазоне от 100°С до 190°С, предпочтительно от 130°С до 180°С, а наиболее предпочтительно от 150°С до 170°С. Время обработки находится в диапазоне от 10 до 360 минут, предпочтительно от 30 до 180 минут, а наиболее предпочтительно от 30 до 120 минут. Обычно способ гидротермической обработки реализуют без контроля давления. Обработку проводят в закрытой емкости. Получающимся в результате давлением было бы давление, которое возникает в способе.

Древесный гидролизат, получающийся в результате проведения вышеупомянутой гидротермической обработки древесного материала, содержит относительно малое количество лигнина, обычно меньшее, чем 35%, предпочтительно меньшее, чем 25%, при расчете на сухое вещество. Древесный гидролизат дополнительно содержит моносахариды в количестве, равном приблизительно 10-25% от сухого вещества. Основной компонент сухого вещества древесного гидролизата содержит олиго- и полисахариды в количестве, равном приблизительно >50% при расчете на сухое вещество.

В одном варианте реализации разделение, по меньшей мере, первой и второй фракции производят благодаря различной молекулярной массе, где первая фракция имеет более высокую молекулярную массу в сопоставлении со второй фракцией. Преимущество разделения, по меньшей мере, первой и второй фракций заключается в том, что это позволяет использовать каждую отделенную фракцию в специфических целях, как это будет продемонстрировано в примерах, следующих далее. Вполне в объеме настоящего изобретения находится и разделение древесного гидролизата, по меньшей мере, на три фракции или, по меньшей мере, на 4, 5, 6 или 7-15 фракций в зависимости от предстоящего назначения и от свойств, желательных для промежуточного или конечного продукта.

При разделении древесного гидролизата, по меньшей мере, на первую и вторую фракции первая фракция обычно содержит, по меньшей мере, 80% олиго- и полисахаридов, 5-15% лигнина, 0-5% моносахаридов и <0,1% золы при расчете на сухое вещество. Как следует отметить, первая фракция содержит остаточный материал в виде моносахарида и очень малых количеств золы. Как таковой, предпочтительным является остаточный материал, содержащий <5% моносахаридов.

Степень замещения ацетильными группами обычно находится в диапазоне от 0,05 до 2,0, предпочтительно от 0,1 до 1,5, а наиболее предпочтительно от 0,2 до 1,0, когда обеспечиваются хорошая растворимость в воде, а также и другие свойства. Например, как можно себе представить, в результате получают хорошие характеристики непроницаемости даже при высокой влажности, такой как 80% относительной влажности. Средний размер по существу всех олиго- и полисахаридов в первой фракции, полученной по данному способу, в общем случае является меньшим в сопоставлении с тем, что получают по обычным способам экстрагирования и фракционирования древесины. Диапазон средних размеров обычно заключен в пределах от 10 до 100 звеньев сахаров, предпочтительно от 10 до 50 звеньев сахаров, а наиболее предпочтительно от 10 до 25 звеньев сахаров. Как обнаружили изобретатели, независимо от данных низких молекулярных масс олиго- и полисахаридов из данного «материала исходного сырья» эффективно могут быть изготовлены полимерные продукты, такие как пленки. И действительно, как будет продемонстрировано в примерах, следующих далее, полимерные продукты могут быть получены даже без дополнительных реакционных агентов, хотя это и опция.

В одном варианте реализации настоящего изобретения первая фракция представляет собой композицию для получения полимерного продукта. Затем первая фракция может быть смешана, по меньшей мере, с одним дополнительным веществом. По меньшей мере, одно дополнительное вещество могло бы представлять собой, например, полисахарид, предпочтительно растворенный во втором водном растворе. Первая фракция также может быть смешана и с несколькими различными полисахаридами, предпочтительно находящимися в водном растворе. В случае смешивания такого, по меньшей мере, одного дополнительного вещества с первой фракцией массовое соотношение между первой фракцией и полисахаридом или смесью полисахаридов будет находиться в диапазоне от 1:10 до 10:1, предпочтительно от 1:5 до 5:1, а наиболее предпочтительно от 1:2 до 2:1. Необязательно смесь первой фракции и, по меньшей мере, одного дополнительного вещества смешивают с пластификатором в третьем водном растворе, а получающуюся в результате смесь используют для получения полимерного продукта. Способ не подразумевает использования какого-либо органического растворителя, что является положительным моментом с точки зрения как техники безопасности, так и охраны окружающей среды. Изготовленный полимерный продукт в соответствии с данным способом использует источник возобновляемых материалов исходного сырья - древесный материал - и таким образом является лучшим для окружающей среды в сопоставлении со множеством других полимерных продуктов, существующих в настоящее время и имеющих в своей основе нефть.

В одном предпочтительном варианте реализации получение вышеупомянутого полимерного продукта проводят в результате удаления из смеси водного растворителя, другими словами, без добавления реакционного агента. Как следует отметить, несмотря на связывание олиго- и полисахаридов друг с другом во время удаления водного растворителя, никакого реакционного агента не добавляют. Типичные полимерные продукты включают пленки или покрытия. Необязательно в результате сшивания может быть получен гель. Не аппелируя к какой-либо теории, легкость, с которой водный растворитель может быть удален, по меньшей мере, отчасти обуславливается наличием у олиго- и полисахаридов высокой степени замещения ацетильными группами DsAC. Таким образом, это является предпочтительным. Степень замещения находится в диапазоне от 0,05 до 2,0, предпочтительно от 0,1 до 1,5, а еще более предпочтительно от 0,2 до 1,0, наиболее предпочтительно 0,5-1,0. Такая высокая степень замещения может быть достигнута по описанному ранее способу, соответствующему настоящему изобретению.

Вторая фракция могла бы быть использована для получения мономерного продукта. Возможным является использование только первой фракции или только второй фракции, но предпочитается использовать обе, что обычно придает продукту на выходе из способа наивысшую совокупную ценность. В одном предпочтительном варианте реализации вторую фракцию используют для получения мономерного продукта. Получение может быть проведено при использовании биохимического или химического превращения.

В качестве примера можно сказать то, что вторая фракция может быть подвергнута ферментированию для получения этанола, который, в свою очередь, может быть использован, например, в качестве топлива. Еще одним подходящим мономером, полученным из второй фракции, является молочная кислота.

Вышеупомянутое разделение упомянутых первой и второй фракций могло бы быть проведено по многим способам. Один способ заключается в использовании мембранного фильтрования, включающего, по меньшей мере, одну мембрану, например ультрафильтрования. Таким образом, по меньшей мере, одна мембрана должна характеризоваться тонкостью фильтрования в диапазоне от 1000 до 15000 Да, предпочтительно от 1000 до 5000 Да. Альтернативный способ разделения заключается в использовании сольвентного фракционирования.

Как можно сказать, продолжая обсуждение для первой фракции, гидролизат, произведенный в результате вышеупомянутой гидротермической обработки древесного материала, который после этого фракционируют при использовании мембранного фильтрования, содержит, по меньшей мере, 80% олиго- и полисахаридов, 5-15% лигнина, 0-5% моносахаридов и <0,1% золы. Как следует отметить, первая фракция содержит остаточный материал в виде моносахарида и очень малых количеств золы. Как таковой, предпочтительным является остаточный материал, содержащий <5% моносахаридов. Степень замещения ацетильными группами обычно находится в диапазоне от 0,05 до 2,0, предпочтительно от 0,1 до 1,5, а наиболее предпочтительно от 0,2 до 1,0, благодаря чему обеспечивается хорошая растворимость в воде. Средний размер олиго- и полисахаридов находится в диапазоне 10-100 звеньев сахаров, предпочтительно 10-50 звеньев сахаров, а наиболее предпочтительно 10-25 звеньев сахаров.

В одном варианте реализации полимерный продукт дополнительно содержит, по меньшей мере, второй полисахарид, отличный от олиго- и полисахаридов, которые производят из вышеупомянутого древесного материала. Соотношение между количествами олиго- и полисахаридов, произведенных из вышеупомянутого древесного материала, и, по меньшей мере, второго полисахарида находится в диапазоне от 1:10 до 10:1, предпочтительно от 1:5 до 5:1, а наиболее предпочтительно от 1:2 до 2:1. Необязательно полимерный продукт также может содержать пластификатор. В результате надлежащего выбора необязательного, по меньшей мере, второго полисахарида, а также необязательного пластификатора могут быть получены свойства полимерного продукта, обеспечивающие достижение у продукта желательных свойств.

Как обсуждалось, фракция, характеризующаяся высоким уровнем содержания олиго- и полисахарида, на первый взгляд, будет считаться менее привлекательной вследствие малого количества звеньев сахаров, то есть <100 звеньев на один олиго- и полисахарид, как это упоминалось ранее. Однако, как обнаружили заявители, данная фракция может быть с выгодой использована при изготовлении полимерных продуктов. Такие полимерные продукты представляют собой, например, пленки и покрытия. Свой вклад в хорошие свойства пленок или покрытий вносит достигнутая степень замещения ацетильными группами. Как было установлено, полимерные продукты являются в особенности подходящими для использования в качестве газонепроницаемых пленок или покрытий. Таким образом, в одном предпочтительном варианте реализации настоящего изобретения полимерный продукт представляет собой по существу газонепроницаемые пленку или покрытие. Как было установлено, такие пленка или покрытие являются в особенности эффективными для предотвращения проникновения связанных с воздухом газов, таких как кислород, азот, гелий, монооксид углерода, диоксид углерода и тому подобное. Как обнаружили изобретатели, полимерный продукт, соответствующий настоящему изобретению, может быть с выгодой использован, например, в пищевой промышленности, а в особенности в случае продукта питания, который является чувствительным к загрязнению воздухом, а говоря более конкретно, к загрязнению кислородом. Пленка или покрытия могут быть использованы в качестве кислородонепроницаемых конструкций для всех типов продуктов питания, которые являются чувствительными к загрязнению кислородом. Примеры представляют собой упаковки для напитков, упаковочные пленки, уплотняющие мембраны, стаканчики для напитков и тому подобное. Они также могут быть использованы для защиты жиросодержащих продуктов питания, которые являются чувствительными к кислороду, подобных жареному хрустящему картофелю. Пленка или покрытие также могли бы быть использованы для защиты и других объектов, отличных от продуктов питания, например чувствительных электронных компонентов. Газонепроницаемые пленка или покрытие могут быть скомпонованы в виде одного слоя или нескольких слоев, которые, в свою очередь, могут быть скомпонованы на одно- или многослойном несущем слое (слоях). Таким образом можно получить биоразлагаемый и возобновляемый продукт в качестве альтернативы, например, слою пластика, где пластик мог бы быть получен из невозобновляемого ресурса, такого как нефть.

Как будет продемонстрировано далее, характеристики газонепроницаемости полимерного продукта, такого как пленка или покрытие, соответствующие настоящему изобретению, были признаны превосходными. Характеристики газонепроницаемости могут быть проиллюстрированы на примере скорости прохождения газообразного кислорода. Для полимерных продуктов, таких как пленка или покрытие, соответствующие настоящему изобретению, скорость прохождения газообразного кислорода при 50% относительной влажности является меньшей, чем 100 см3/м2-24 часа, предпочтительно меньшей, чем 10 см3/м2-24 часа, а наиболее предпочтительно меньшей, чем 2 см3/м2-24 часа. При более высокой влажности, такой как 80% относительной влажности, соответствующая скорость прохождения газообразного кислорода должна быть меньшей, чем 250 см3/м2-24 часа, а предпочтительно меньшей, чем 100 см3/м2-24 часа, более предпочтительно меньшей, чем 50 см3/м2-24 часа, еще более предпочтительно меньшей, чем 10 см3/м2-24 часа, а наиболее предпочтительно меньшей, чем 2 см3/м2-24 часа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее в настоящем документе настоящее изобретение будет описываться более подробно при обращении к следующей далее фигуре, где:

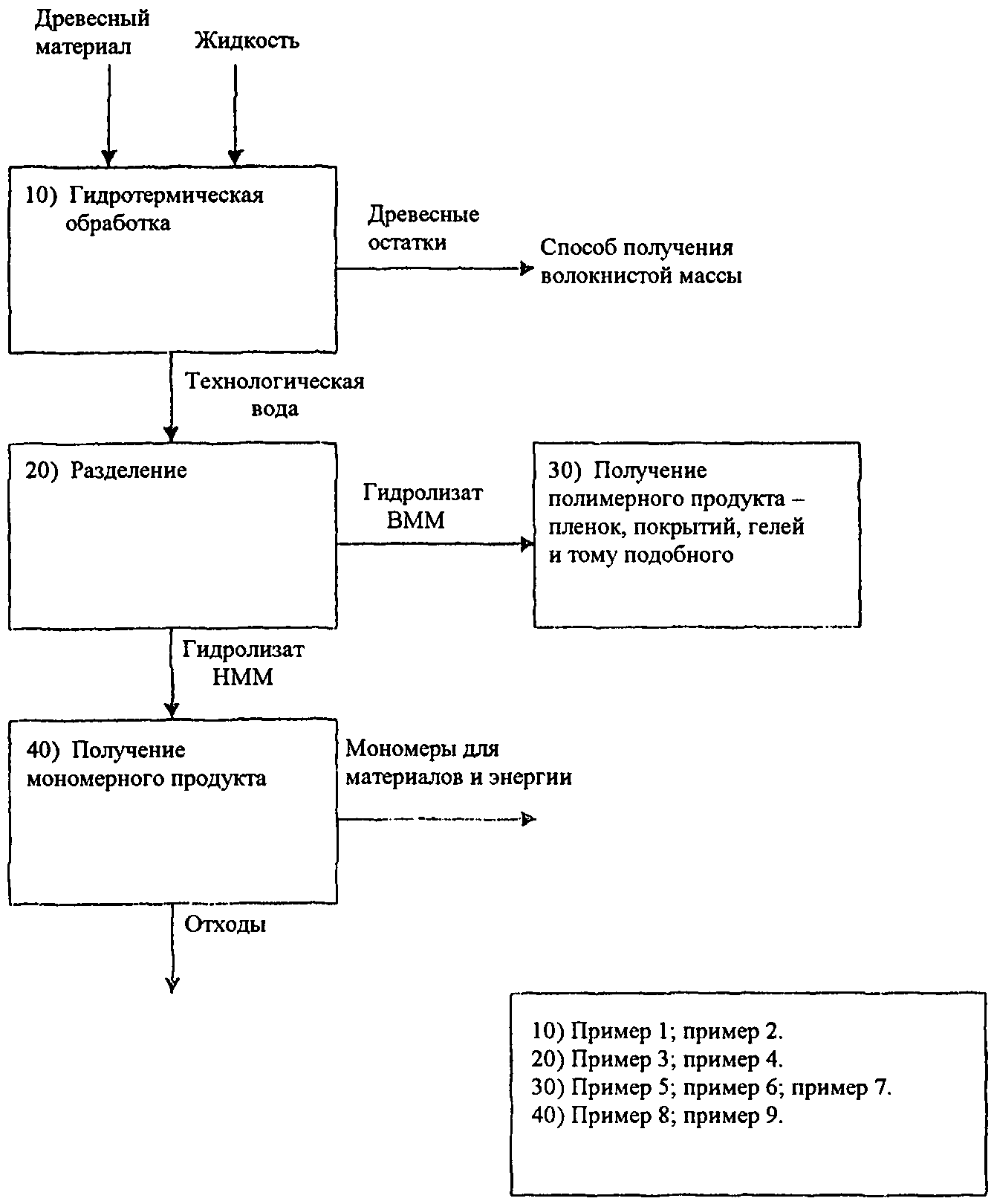

фигура представляет собой схематическую технологическую карту использования древесного гидролизата.

ОПРЕДЕЛЕНИЯ

Под термином «основной компонент» в настоящем документе подразумевается то, что олиго- и полисахариды присутствуют в качестве наибольшей группы компонентов сухого материала в гидролизате, предпочтительно при более чем 33% или более предпочтительно при 50% и более от сухого материала в гидролизате.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Фигура демонстрирует схематическую технологическую карту использования древесного гидролизата, соответствующего настоящему изобретению, в виде частей способа изготовления волокнистой массы. Части способа изготовления волокнистой массы включают первую стадию обработки 10, на которой смешивают, по меньшей мере, жидкость и древесный материал. Подходящим древесным материалом предпочтительно является материал, использующийся в целлюлозной промышленности, такой как бумажная промышленность, и предпочтительно его выбирают из материала древесины хвойных пород, такого как ель, сосна и тому подобное. Также могут быть использованы и различные типы материала древесины лиственных пород, такого как береза, бук, осина, эвкалипт и тому подобное; также возможными являются и комбинации из материала древесины хвойных пород и древесины лиственных пород. Древесный материал предпочтительно подают в виде древесной щепы. Жидкость, использующаяся на первой стадии обработки, предпочтительно представляет собой воду, однако, необязательно может быть использован и растворитель на основе рН-нейтральной воды.

Различные блоки схематической технологической карты фигуры будут описываться более подробно далее при обращении к фигуре. На первой стадии обработки 10 древесный материал подвергают гидротермической обработке в результате нагревания жидкости в течение определенного периода времени, вплоть до по существу растворения нецеллюлозных полисахаридов. Смесь нагревают до температуры в диапазоне обычно от 100°С до 190°С, предпочтительно от 130°С до 180°С, а наиболее предпочтительно от 150°С до 170°С. После этого в течение гидротермической обработки температуру выдерживают. Давление не контролируют. Обработку проводят в закрытой емкости. Получающимся в результате давлением было бы давление, которое возникает в способе. Обычно время такой гидротермической обработки находится в диапазоне от 10 до 360 минут, предпочтительно от 30 до 180 минут, а наиболее предпочтительно от 30 до 120 минут. Гидротермическая обработка может быть проведена в жидкостных проточных автоклавах (варочных котлах) непрерывного действия, автоклавах (варочных котлах) периодического действия или другом подходящем аппарате.

Гидротермическая обработка древесного материала обеспечивает получение древесного гидролизата в качестве основного компонента, содержащего олиго- и полисахариды, а говоря более конкретно, олиго- и полисахариды, содержащие относительно малое количество звеньев сахаров.

После проведения для древесного материала гидротермической обработки могут быть идентифицированы два получающихся в результате продукта, а именно древесные остатки и древесный гидролизат. По завершении гидротермической обработки на первой стадии обработки 10 древесные остатки переводят на последующий способ получения волокнистой массы. Для получения растворимой целлюлозы подходящим способом являлось бы щелочное получение волокнистой массы, но возможными также являются и другие способы получения волокнистой массы. Таким образом, настоящее изобретение будет распространяться и на ассортимент продуктов, получаемых в способе получения волокнистой массы. В соответствии с изобретением для получения продуктов могли бы быть использованы все компоненты.

В соответствии с настоящим изобретением древесный гидролизат, который в качестве основного компонента содержит олиго- и полисахариды, на последующей технологической стадии 20 разделяют, по меньшей мере, на первую фракцию и вторую фракцию. После этого для получения промежуточного или конечного продукта используют, по меньшей мере, одну из упомянутых фракций.

Древесный гидролизат предпочитается разделять, по меньшей мере, на две фракции, используя молекулярную массу и тем самым получая первую фракцию, имеющую более высокую молекулярную массу в сопоставлении со второй фракцией. В последующем описании изобретения первая фракция будет обозначаться как ВММ - высокая молекулярная масса, а вторая фракция - НММ - низкая молекулярная масса.

В одном варианте реализации настоящего изобретения разделение проводят в результате фильтрования. Предпочтительный способ заключался бы в использовании ультрафильтрования. В случае использования фильтрования мембраны должны характеризоваться тонкостью фильтрования в диапазоне от 1000 до 15000 Да, предпочтительно от 1000 до 5000 Да.

В одном варианте реализации настоящего изобретения разделение проводят в результате сольвентного фракционирования. Могут быть использованы различные органические растворитель или растворители, которые являются смешиваемыми с водой, например этанол, метанол, ацетон и изопропанол. Растворитель смешивают с древесным гидролизатом и смеси дают возможность отстояться вплоть до получения осадка. Осадок, в основном содержащий олиго- и полисахариды, отделяют от смеси, и он составляет высокомолекулярную (ВММ) фракцию. Растворенный материал, удержанный в супернатанте, в основном содержит моно- и олигосахариды. Фракция НММ может быть извлечена в результате выпаривания смеси растворителей.

Также могут быть использованы и другие методики разделения, способные обеспечить разделение древесных веществ на подходящие фракции, например кристаллизация и осаждение.

Как упоминалось ранее, по меньшей мере, одну из фракций используют для получения промежуточного или конечного продукта. Предпочтительно используют обе фракции, но для различных промежуточных/конечных продуктов. Например, фракция ВММ могла бы быть использована для получения полимерного продукта - технологическая стадия 30, а фракция НММ - для получения мономеров - технологическая стадия 40.

Некоторые подходящие полимерные продукты, которые могут быть получены из фракции ВММ, включают пленки, покрытия и гидрогели. Под покрытиями в настоящем документе подразумевают слои материалов, которые насовсем прикрепляют к поверхности предмета или слоя другого материала.

В одном варианте реализации фракцию ВММ после отделения высушивают. Таким образом улучшают долговечность фракции ВММ, и материал можно будет легко хранить или транспортировать.

В еще одном варианте реализации перед использованием для получения полимерного продукта фракцию ВММ не высушивают, тем самым экономя энергию и затраты.

Стадия получения полимерного продукта необязательно может включать смешивание фракции ВММ с полисахаридом или смесью различных полисахаридов. В случае нахождения древесного гидролизата в сухом состоянии, то есть в случае его высушивания после стадии отделения его подготавливают для смешивания, проводя его растворение в воде. Полисахарид или смесь полисахаридов предпочтительно должны находиться в водном растворе, то есть перед добавлением к древесному гидролизату их растворяют или суспендируют в воде. Массовое соотношение между фракцией ВММ и полисахаридом или смесью полисахаридов может варьироваться в диапазоне от 1:10 до 10:1, предпочтительно от 1:5 до 5:1, а наиболее предпочтительно от 1:2 до 2:1 при расчете на сухую массу. Необязательно могут быть добавлены один или несколько пластификаторов. Типичная концентрация сухого вещества в получающемся в результате водном растворе составляет 0,03 г/мл.

Типичные полисахариды включают: карбоксиметилцеллюлозу (КМЦ), хитозан и микрофибриллированную целлюлозу. В случае использования в качестве компонента полисахарида хитозана для облегчения растворения к водному раствору полисахарида добавят 1% (об/об) уксусной кислоты. В случае добавления пластификатора типичная концентрация будет составлять 10% (масс/масс) при расчете на часть, образуемую твердым веществом. Представительные пластификаторы включают: олигомерные жиры, полиолы, ксилит и глицерин. Получающийся в результате водный раствор предпочтительно гомогенизуют, например, в результате интенсивного перемешивания при несколько повышенных температурах, подобных 40-50°С.

После этого водный раствор выливают на плоскую поверхность в ограничивающем контейнере, то есть изложнице, для получения относительно тонкого слоя жидкости. Затем воду удаляют вплоть до полного высушивания тонкого слоя жидкости, получая тонкую сухую пленку, которая может быть вручную удалена с использованного контейнера. Вода может быть удалена, например, при использовании выпаривания, сублимационного высушивания или печи с конвективным обогревом.

В еще одном предпочтительном варианте реализации полимерный продукт представляет собой покрытие. Условия и компоненты являются подобными тем, что и при описанном ранее получении пленок. Однако обычно водные растворы являются более концентрированными. Водный раствор отливают или другим образом распределяют на поверхности, на которой предполагается разместить покрытие. Воду удаляют вплоть до получения слоя сухого покрытия.

Такие пленка или покрытие могли бы выступать в роли газонепроницаемого слоя. Типичная область применения такого покрытия представляет собой кислородонепроницаемый слой в многослойных упаковочных материалах, таких как в случае упаковки для жидких продуктов питания при продуктах питания, которые являются чувствительными к кислороду, например апельсиновом соке, томатном соке и тому подобном.

В третьем предпочтительном варианте реализации фракцию ВММ используют для получения гидрогелей, например, при использовании сшивания.

Само собой разумеется то, что получение полимерного продукта не ограничивается одним из вышеупомянутых способов; одновременно могли бы быть использованы два и более способа.

Низкомолекулярная фракция (НММ) древесного гидролизата могла бы быть модернизирована для получения смеси моносахаридов, подходящей для использования в качестве материала исходного сырья для химического или биохимического превращения, например ферментирования. Для этой цели может быть использовано несколько различных способов, которые обеспечивают гидролиз олигосахаридов, составляющих часть фракции НММ, вплоть до моносахаридов. Например, могли бы быть применены гидролиз, использующий минеральную кислоту (например, серную кислоту, хлористо-водородную кислоту) или сильную органическую кислоту (например, трифторуксусную кислоту, муравьиную кислоту), или методики гидролиза, использующие ферменты. Полученные мономеры могли бы быть использованы в качестве материалов исходного сырья для получения, например, этанола, молочной кислоты или янтарной кислоты, или для выработки энергии.

Составы по углеводам и лигнину из древесных гидролизатов и разделенных гидролизатов определяли при использовании условий гидролиза, описанных в стандартном методе Технической ассоциации целлюлозно-бумажной промышленности (T 249 cm-00, Carbohydrate Composition of Extractive-Free Wood and Wood Pulp by Gas Chromatography. Atlanta, TAPPI Press). Однако в приведенных далее примерах определения для сахаров, полученных после стадии гидролиза, проводили по методу ионообменной хроматографии (ИОХ), использующему анализатор ИОХ Dionex DX500, снабженный градиентным насосом (Dionex, GP50), электрохимическим детектором (Dionex, ED40), разделительной колонкой Dionex, PA1, и с применением элюента в виде градиентного буферного раствора гидроксид/ацетат натрия.

Количество моносахаридов в образцах древесного и модернизированного гидролизатов определяли в результате нагнетания образцов непосредственно в анализатор ИОХ без какой-либо предшествующей кислотной деполимеризации и вычисления суммы индивидуальных обнаруженных моносахаридов. Количество олиго- и полисахаридов получали в результате вычитания количества моносахаридов из совокупного количества углеводов (определенного после кислотного гидролиза). Уровень содержания лигнина определяли как сумму нерастворимого в кислоте остатка после гидролиза (сернокислого лигнина) и растворимой в кислоте части лигнина (определенной спектрофотометрически при 205 нм).

Составы модифицированного древесного гидролизата (пример 7) определяли по методу спектроскопии 1Н ЯМР (ЯМР = ядерный магнитный резонанс). Спектры регистрировали при использовании спектрометра ЯМР Bruker Avance DPX-400, функционирующего при 400,13 МГц. Образцы получали в результате растворения в ДМСО-d6 в ампуле диаметром 5 мм.

Степень замещения ацетильными группами (DsAc) для сахаридов в образцах модернизированных гидролизатов (ВММ 1-7, обозначение из приведенных далее примеров) рассчитывали по количеству ацетильных остатков (согласно определению при щелочном гидролизе с последующим проведением ионообменной хроматографии, ИОХ) и углеводному составу гидролизатов, подвергнутых сублимационному высушиванию. Отвешенную порцию образца сухого гидролизата сначала растворяют в 2 мл раствора гидроксида натрия с концентрацией 1,0 моль/л, а после этого в течение 1 часа подвергают обработке при 80°С для расщепления сложноэфирного соединительного звена сахар-ацетат. После фильтрования через тефлоновый фильтр аликвоту (0,20 мл) отфильтрованного щелочного гидролизата разбавляют до 10 мл чистой водой. Количество ацетатных ионов в разбавленном щелочном гидролизате после этого определяют по методу ИОХ при использовании системы ионообменной хроматографии Dionex ICS-2000 (с электрохимическим детектором), защитной колонки Dionex, GA15, разделительной колонки SA15 и с применением элюента в виде буферного раствора гидроксида калия (35 ммоль/л).

Молекулярно-массовые параметры для высокомолекулярных древесных гидролизатов ВММ 1-7 (обозначение из приведенных далее примеров) определяли при использовании метода водной эксклюзионной хроматографии размеров. Предварительно отфильтрованные гидролизаты (содержащие приблизительно 1 мг сухого вещества) вводили в систему колонок ЭХР, которая состояла из трех колонок, содержащих Ultrahydrogel 120, 250 и 500 (Waters Assoc., США), соответственно. Колонки соединяли последовательно друг с другом и с рефрактометром (Waters Assoc., США). Использованная система элюента представляла собой раствор ацетата аммония с концентрацией 50 ммоль/л при рН 7. Сигнал от рефрактометра обрабатывали на стандартном ПК при использовании программного обеспечения и интерфейса PL Caliber SEC (Polymer Laboratories Ltd., Великобритания).

Деформативность пленок определяли при использовании прибора Instron 5566, снабженного динамометрическим датчиком на 0,1 кН, пневматическими захватами и управляемого при использовании программного обеспечения Bluehill 2. Испытание проводили в кондиционированном помещении при 50% относительной влажности в соответствии со стандартным методом испытания ASTM D 638M-89 только при уменьшении скорости траверсы до 5 мм/мин. Из пленок вырезали образцы в виде двойной гантели, имеющие ширину 4 мм и рабочую длину 35 мм. Приведенные значения представляют собой средние величины для 3 измерений. Значения толщины представляют собой средние величины, рассчитанные для 10 последовательных измерений при использовании микрометра Mitutoyo.

Скорость прохождения газообразного кислорода для некоторых из пленок измеряли при использовании оборудования Mocon Ox-Tran 2/20. Испытание проводили при температуре 23°С, 50% и 80% относительной влажности и давлении кислорода в одну атмосферу в соответствии с документом ASTM F 1927-98 (Standard test method for determination of oxygen gas transmission rate, permeability and permeance at controlled relative humidity through barrier materials using a coulometric detector).

ПРИМЕРЫ

Далее при использовании различных неограничивающих примеров будут описываться различные варианты реализации настоящего изобретения.

Гидротермическая обработка при использовании жидкостных проточных автоклавов непрерывного действия

Пример 1А

В жидкостной проточный автоклав непрерывного действия загружали промышленную щепу (2,3 кг), полученную из ели (Picea abies), при уровне содержания сухого вещества 42% и просеянную на лабораторном сите с пропусканием 8 мм, но не 2 мм. В автоклавы струей подавали предварительно нагретую до 165°С горячую воду (4,6 л, л = литр) из работающей под давлением емкости, соединенной с автоклавом, получая соотношение между количествами рабочей жидкости и древесины 6:1 (соотношение между объемом и массой). Автоклав выдерживали при 165°С в течение 30 минут гидротермической обработки древесного материала. После этого порцию рабочей жидкости (~4,5 л) в течение приблизительно 5 минут вытесняли соответствующим объемом предварительно нагретой свежей воды. Вытесненную горячую (165°С) жидкость древесного гидролизата собирали во второй работающей под давлением емкости, соединенной с автоклавом. Затем гидротермическую обработку древесины продолжали в автоклаве при использовании порции свежей горячей воды еще в течение 30 минут, после чего данную вторую жидкость древесного гидролизата также вытесняли в сборную емкость, работающую под давлением. Совокупный объем двух объединенных древесных гидролизатов, собранных после проведения гидротермической обработки, составлял 10,3 л, а значение рН составляло 4,0. Совокупный выход древесных веществ, выделенных совместно с гидролизатом, соответствовал 11,0% при расчете на сухую древесную щепу, загруженную в автоклав. Состав древесного гидролизата, обозначенного как ДГ 1, приведен в таблице 1.

Пример 1В

Пример 1В реализовали по способу, подобному способу примера 1А, в жидкостной проточный автоклав непрерывного действия загружали промышленную щепу ели (2,3 кг, при уровне содержания сухого вещества 42%) из той же самой партии, просеянной на лабораторном сите. Также и в данном случае в автоклавы струей подавали предварительно нагретую до 165°С горячую воду (4,6 л) из работающей под давлением емкости, получая соотношение между количествами рабочей жидкости и древесины 6:1 (соотношение между объемом и массой). Однако на этот раз перед вытеснением жидкости древесного гидролизата свежей предварительно нагретой водой гидротермическую обработку проводили в течение 60 минут при 165°С. Вытесненную жидкость древесного гидролизата собирали в работающей под давлением емкости. Гидротермическую обработку древесного материала продолжали в автоклаве при использовании порции свежей воды в течение 30 минут. В заключение данную вторую жидкость древесного гидролизата вытесняли в сборную емкость, работающую под давлением, и объединяли с первым гидролизатом. Совокупный объем полученного древесного гидролизата составлял 10,3 л, а значение рН составляло 3,8. Совокупный выход древесных веществ, выделенных совместно с гидролизатом, соответствовал 15,1% при расчете на сухую древесную щепу. Состав древесного гидролизата, обозначенного как ДГ 2, приведен в таблице 1.

Пример 1С

В жидкостной проточный автоклав непрерывного действия загружали высушенную промышленную щепу (1,0 кг), полученную из березы (Betula verrucosa) при уровне содержания сухого вещества 90% и просеянную на лабораторном сите с пропусканием 8 мм, но не 2 мм. В автоклавы струей подавали предварительно нагретую до 165°С горячую воду (5,5 л, л = литр) из работающей под давлением емкости, соединенной с автоклавом, получая соотношение между количествами рабочей жидкости и древесины 6:1 (соотношение между объемом и массой). Автоклав выдерживали при 165°С в течение 30 минут гидротермической обработки древесного материала. После этого порцию рабочей жидкости (~4,5 л) в течение приблизительно 5 минут вытесняли соответствующим объемом предварительно нагретой свежей воды. Вытесненную горячую (165°С) жидкость древесного гидролизата собирали во второй работающей под давлением емкости, соединенной с автоклавом. Затем гидротермическую обработку древесины продолжали в автоклаве при использовании порции свежей горячей воды еще в течение 30 минут, после чего данную вторую жидкость древесного гидролизата также вытесняли в сборную емкость, работающую под давлением. Совокупный объем двух объединенных древесных гидролизатов, собранных после проведения гидротермической обработки, составлял 10,2 л, а значение рН составляло 3,5. Совокупный выход древесных веществ, выделенных совместно с гидролизатом, соответствовал 21,2% при расчете на сухую древесную щепу, загруженную в автоклав. Состав древесного гидролизата, обозначенного как ДГ 6, приведен в таблице 1.

Пример 1D

Пример 1D реализовали по способу, подобному способу примера 1С, в жидкостной проточный автоклав непрерывного действия загружали промышленную щепу березы (1,0 кг, при уровне содержания сухого вещества 90%) из той же самой партии, просеянной на лабораторном сите. Также и в данном случае в автоклавы струей подавали предварительно нагретую до 165°С горячую воду (5,5 л) из работающей под давлением емкости, получая соотношение между количествами рабочей жидкости и древесины 6:1 (соотношение между объемом и массой). Однако на этот раз перед вытеснением жидкости древесного гидролизата свежей предварительно нагретой водой гидротермическую обработку проводили в течение 60 минут при 165°С. Вытесненную жидкость древесного гидролизата собирали в работающей под давлением емкости. Гидротермическую обработку древесного материала продолжали в автоклаве при использовании порции свежей воды в течение 30 минут. В заключение данную вторую жидкость древесного гидролизата вытесняли в сборную емкость, работающую под давлением, и объединяли с первым гидролизатом. Совокупный объем полученного древесного гидролизата составлял 10,4 л, а значение рН составляло 3,3. Совокупный выход древесных веществ, выделенных совместно с гидролизатом, соответствовал 27,1% при расчете на сухую древесную щепу. Состав древесного гидролизата, обозначенного как ДГ 7, приведен в таблице 1.

Гидротермическая обработка при использовании периодических автоклавов

Пример 2

Древесный гидролизат получали из влажной древесной щепы, полученной из ели (Picea abies) и просеянной на лабораторном сите с пропусканием через паз 8 мм, но не отверстие 7 мм. Древесную щепу подвергали обработке водяным паром в течение 45 минут при 110-120°С. Добавляли высокотемпературную воду вплоть до достижения соотношения между количествами рабочей жидкости и древесины 6:1 (соотношения между объемом и массой). Смесь из древесной щепы ели и воды нагревали до температуры реакции 150°С. Требуемое время нагревания обычно составляло 40 мин. Время обработки при температуре реакции составляло 60 мин. Древесный гидролизат сцеживали. Совокупный выход древесных веществ, выделенных совместно с гидролизатом, соответствовал 6,8% при расчете на сухую древесную щепу. Состав древесного гидролизата, обозначенного как ДГ 3, приведен в таблице 1.

Древесный гидролизат также получали при 160°С и 170°С при использовании того же самого способа получения. Время нагревания до температуры реакции обычно составляло 47 мин (160°С) и 53 мин (170°С). Выход древесных веществ, выделенных совместно с гидролизатами после обработок при 160°С и 170°С, соответствовал 11,4% и 15,0%, соответственно, при расчете на сухую древесную щепу. Составы древесного гидролизата, обозначенного как ДГ 4 и ДГ 5, соответственно, приведены в таблице 1.

Значения рН для древесных гидролизатов обычно составляли 3,8.

|

Модернизация и фракционирование в результате мембранного фильтрования

Пример 3

Следующую далее методику реализовали для каждого из древесных гидролизатов, полученных так, как это описывалось в примерах 1 и 2 (древесные гидролизаты ДГ 1-7).

Объем в 20 литров (л) древесного гидролизата подвергали модернизации в результате фракционирования при использовании мембранного фильтрования, в данном случае ультрафильтрования, используя устройство с фильтрующим элементом с тангенциальным обтеканием, снабженное мембраной из регенерированной целлюлозы (PLAC Prepscale, Millipore), при номинальной тонкости фильтрования 1000 Да. Мембранное фильтрование проводили до концентрирования ретентата (высокомолекулярной фракции) вплоть до 2 л и получения таким образом 18 л пермеата (низкомолекулярной фракции). Высокомолекулярную фракцию (ВММ) дополнительно очищали в результате ее разбавления водой до 10 л, а после этого опять-таки мембранного фильтрования вплоть до объема в 2 л (так называемая методика диафильтрования). Выход высокомолекулярных материалов (обозначенных как ВММ 1-5), таким образом полученных из древесных гидролизатов ДГ 1-5 в результате мембранного фильтрования и диафильтрования, варьировался в диапазоне от 1,3% до 3,2% при расчете на древесную щепу, использованную для получения гидролизатов. Выход высокомолекулярных материалов (обозначенных как ВММ 1-7), таким образом полученных из древесных гидролизатов ДГ 1-7 в результате мембранного фильтрования и диафильтрования, варьировался в диапазоне от 1,3% до 7,6% при расчете на древесную щепу, использованную для получения гидролизатов.

Составы модернизированных и фракционированных древесных гидролизатов ВММ 1-7 приведены в таблице 2, а молекулярно-массовые параметры охарактеризованы в таблице 3 (согласно определению по методу водной эксклюзионной хроматографии размеров). В хорошую растворимость в воде и другие свойства, такие как сохранение целостности пленки после получения, что обеспечивает получение хороших характеристик непроницаемости, свой вклад вносит высокая степень ацетилирования. Это было бы полезным при получении из древесного гидролизата пленок или покрытий.

|

Как следует отметить, имеется малое количество моносахаридов и золы, то есть остаточного материала, присутствующих в модернизированной фракции. Как можно себе представить, количество остаточного материала является выгодным для свойств, позволяющих получать полимерный продукт, а в особенности для свойств полимерного продукта, позволяющих получать пленку и покрытие.

|

Модернизация и фракционирование в результате сольвентного фракционирования при использовании органического растворителя

Пример 4

Следующую далее методику реализовали для каждого из древесных гидролизатов, полученных так, как это описывалось в примерах 1 и 2 (древесные гидролизаты ДГ 1-ДГ 7):

Один объем (50 мл) древесного гидролизата (ДГ 1-7) смешивали с девятью объемами этанола (450 мл), перемешивали в течение 30 минут для получения мутного объемистого осадка, а после этого оставляли стоять в холодном состоянии (~8°C) в течение ночи. Объемистый осадок, который извлекали в результате центрифугирования и декантации, в основном содержал олиго- и полисахариды совместно с малыми количествами лигнина и таким образом составлял высокомолекулярную фракцию (для фракции ВММ 1-5 выход 1,0-2,1%, а для фракции ВММ 1-7 выход 1,0-4,5%). Растворенный материал, удержанный в супернатанте, в основном содержал моно- и олигосахариды, то есть, низкомолекулярную (НММ) фракцию. Данную фракцию НММ извлекали в твердой форме в результате выпаривания смеси растворителей.

Получение полимерного продукта - получение пленки

Пример 5А

Высокомолекулярную фракцию каждого древесного гидролизата получали в соответствии с приведенными ранее примерами от 1 до 4, а после этого подвергали сублимационному высушиванию. В качестве первой стадии подвергнутый сублимационному высушиванию гидролизат ВММ 1 растворяли в воде до получения водного раствора гидролизата. В воде растворяли равное количество хитозана. Для облегчения растворения к водному раствору хитозана добавляли 1% (об/об) уксусной кислоты. Водный раствор хитозан-уксусная кислота добавляли к водному раствору гидролизата. Концентрация сухого вещества в получающемся в результате водном растворе составляла 0,03 г/мл. Получающийся в результате водный раствор гомогенизировали в результате интенсивного перемешивания при несколько повышенных температурах 40-50°С. После этого водный раствор отливали в чашках Петри с диаметром 10 см. Воде давали возможность медленно испаряться при комнатной температуре вплоть до полного высушивания, получая тонкие сухие пленки, которые с чашек Петри удаляли вручную. Той же самой методике следовали для фракций от ВММ 2 до ВММ 5. Механические свойства пленки представлены с обозначением «тип пленки 1» в таблице 4. Той же самой методике также следовали и для других модернизированных и фракционированных древесных гидролизатов в таблице 2. Скорость прохождения газообразного кислорода, измеренная для пленок (обозначенных как «тип пленки 1»), полученных из ВММ1, ВММ2 и ВММ6, составляла 0,53, 0,10 и 1,56 см3/м2-24 часа, соответственно, при 50% относительной влажности и 73,4, 78,6 и 51,4 см3/м2-24 часа при 80% относительной влажности. Механические свойства пленок из ВММ 1-6 представлены с обозначением «тип пленки 1» в таблице 4.

Пример 5В

Высокомолекулярную фракцию каждого древесного гидролизата получали в соответствии с приведенными ранее примерами от 1 до 4, а после этого подвергали сублимационному высушиванию. В качестве первой стадии подвергнутый сублимационному высушиванию гидролизат ВММ 1 растворяли в воде до получения водного раствора гидролизата. В воде растворяли равное количество КМЦ (натриевой соли карбоксиметилцеллюлозы, BioChemika, сверхнизкая вязкость, Art No 21901 от компании Fluka). Водный раствор КМЦ добавляли к водному раствору гидролизата. Концентрация сухого вещества в получающемся в результате водном растворе составляла 0,03 г/мл. После этого пленку получали тем же самым образом, что и в примере 5А. Той же самой методике следовали для фракций от ВММ 2 до ВММ 5. Скорость прохождения газообразного кислорода, измеренная для пленок, полученных из ВММ2 и ВММ3, составляла 1,64 и 1,61 см3/м2-24 часа, соответственно. Механические свойства представлены с обозначением «тип пленки 2» в таблице 4. Той же самой методике следовали и для других модернизированных и фракционированных древесных гидролизатов в таблице 2. Скорость прохождения газообразного кислорода, измеренная для пленок (обозначенных как «тип пленки 2»), полученных из ВММ1 - ВММ3, составляла 1,40, 1,64 и 1,61 см3/м2-24 часа, соответственно, при 50% относительной влажности и 50, 219 и 231 см3/м2-24 часа при 80% относительной влажности. Механические свойства пленок из ВММ 1-5 представлены с обозначением «тип пленки 2» в таблице 4.

Пример 5С

Высокомолекулярную фракцию каждого древесного гидролизата получали в соответствии с приведенными ранее примерами от 1 до 4, а после этого подвергали сублимационному высушиванию. В качестве первой стадии подвергнутый сублимационному высушиванию гидролизат ВММ 1 растворяли в воде до получения водного раствора гидролизата. В воде растворяли равное количество микрофибриллированной целлюлозы (целлюлозы из древесины хвойных пород, поставленной при 2% в водной суспензии). Водный раствор микрофибриллированной целлюлозы добавляли к водному раствору гидролизата. Концентрация сухого вещества в получающемся в результате водном растворе составляла 0,03 г/мл. После этого пленку получали тем же самым образом, что и в примере 5А. Той же самой методике следовали для фракций от ВММ 2 до ВММ 5. Механические свойства представлены с обозначением «тип пленки 3» в таблице 4. Той же самой методике также следовали и для других модернизированных и фракционированных древесных гидролизатов в таблице 2. Скорость прохождения газообразного кислорода, измеренная при 50% относительной влажности для пленок (обозначенных как «тип пленки 3»), полученных из ВММ1 и ВММ3, составляла 1,67 и 1,50 см3/м2-24 часа. Механические свойства пленок из ВММ 1-5 представлены с обозначением «тип пленки 3» в таблице 4.

Пример 5D

Высокомолекулярную фракцию каждого древесного гидролизата получали в соответствии с приведенными ранее примерами от 1 до 4, а после этого подвергали сублимационному высушиванию. В качестве первой стадии подвергнутый сублимационному высушиванию гидролизат ВММ 1 растворяли в воде до получения водного раствора гидролизата. В воде растворяли КМЦ (карбоксиметилцеллюлозу, Art No 21901 от компании Fluka). Водный раствор КМЦ добавляли к водному раствору гидролизата. После этого в качестве пластификатора добавляли глицерин. Соотношения ВММ:КМЦ:глицерин составляли 4:1:1 при расчете на сухую массу. Концентрация сухого вещества в получающемся в результате водном растворе составляла 0,03 г/мл. После этого пленку получали тем же самым образом, что и в примере 5А, получая хорошие свойства пленки.

|

Получение покрытия

Пример 6

Высокомолекулярную фракцию каждого древесного гидролизата, полученную в соответствии с приведенными ранее примерами от 1 до 4 (от ВММ 1 до ВММ 5), а после этого подвергнутую сублимационному высушиванию, смешивали с полисахаридом и необязательно пластификатором. Условия и компоненты для смешивания являются подобными тем, что и при получении пленки, описанном в примере 5. Однако обычно водные растворы являются более концентрированными, чем в примере 5. Получающийся в результате водный раствор гомогенизировали, например, в результате интенсивного перемешивания при несколько повышенной температуре. Водный раствор отливали или другим образом распределяли на поверхности тонкого картона. Воде давали возможность испариться вплоть до получения сухого слоя покрытия. После этого картон использовали для изготовления картонного контейнера для жидкости, такого как пакет молока. Таким образом, покрытие исполняет функцию газонепроницаемого слоя.

Получение гидрогеля

Пример 7

Древесный гидролизат (ВММ 4), выделенный, модернизированный и высушенный так, как это описывалось в предшествующих примерах, использовали для получения гидрогелей в соответствии со способом, описанным в публикации Macromol. Rapid Commun., 22, 962-967 (2001). Метакрилолированный гидролизат обычно получали в результате растворения 0,7 г гидролизата в 42 мл ДМСО (диметилсульфоксида) и добавления 0,9 г 2-[(1-имидазолил)формилокси]этилметакрилата. В качестве катализатора использовали 81 мг триэтиламина. Реакционную смесь выдерживали при перемешивании в течение 16-24 часов при 45°С. Продукт два раза осаждали в этилацетате в виде светло-коричневых кристаллов, а растворитель сливали. В конечном счете продукт высушивали в вакууме в течение приблизительно 16 часов. Выход: 43-60%. Степень модифицирования согласно анализу по методу 1Н ЯМР составляла 12-22%. 1Н ЯМР (ДМСО-d6): δ=1,88 (с, 3Н, СН3-); 2,0-2,1 (с, 3Н, СН3-СО, ацетил); 4,31 (м, 4Н, СН2-О); 5,71, 6,06 (с, 1Н, каждый винил С-Н).

Обычные условия получения гидрогелей в таблице представляли собой нижеследующее: 100 мг метакрилолированного гидролизата, характеризующегося различной степенью модифицирования, и 100 мг 2-гидроксиэтилметакрилата (ГЭМА) полимеризовали в 210 мг воды при использовании в качестве системы радикального инициатора смеси из пероксодисульфата аммония (0,4 мг) и пиросульфита натрия (0,4 мг). Полимеризующийся раствор сначала вводили в круглую форму (⌀ 8 мм), имеющую толщину 3 мм, а после этого его нагревали вплоть до 40°С и в заключение выдерживали при данной температуре в течение ориентировочно 180 мин.

Испытания на набухание проводили в результате погружения от 45 до 120 мг гидрогеля в избыточное количество воды (рН 7,0) при комнатной температуре. Степень набухания материала рассчитывали по массе материала до и после высушивания:

Степень набухания (%)=(Ws-Wd)/Wd,

где Ws и Wd представляют собой массы образцов в набухшем состоянии и после высушивания, соответственно.

Гидрогели в общем случае являлись эластичными, мягкими и легко набухаемыми в воде (см. табл.5).

|

Гидролиз, использующий серную кислоту

Пример 8

30 объемов (90 мл) низкомолекулярного древесного гидролизата (фракция НММ), полученного в результате мембранного фильтрования (пример 3), смешивали в автоклаве с одним объемом (3 мл) 72%-ной серной кислоты и нагревали при 110°С в течение 2 часов. Таким образом полученный автоклавированный раствор гидролизата охлаждали до комнатной температуры и нейтрализовали при использовании водного раствора гидроксида бария (в альтернативном варианте насыщенного водного раствора гидроксида кальция или обработки ионообменными смолами). Образующийся неорганический осадок удаляли в результате фильтрования, а фильтрат подвергали упариванию, таким образом получая сырую смесь моносахаридов, подходящую для использования в качестве материала исходного сырья для биохимического превращения.

Гидролиз, использующий ферменты

Пример 9

Ферментативный гидролиз низкомолекулярного древесного гидролизата (фракции НММ) проводили в соответствии со способом, описанным авторами Dahlman, et al. в публикации J. Chromatogr. A. 891, 157-174 (2000). Приблизительно 10 объемов (10 мл) фракции НММ, полученной в результате мембранного фильтрования, подвергали обработке одним объемом (1 мл) смеси раствора целлюлаз и гемицеллюлаз (оценка активности; 700 NCU, 250 CbU, 500 XYU и 200 EGU), включающего коммерчески доступные препараты Celluclast 1.5 L и Novozym 188 от компании Novo Nordisk A/S (Багсвэрд, Дания). Обработку поводили при рН 4,0 (доводка в результате добавления подходящего количества буферного раствора ацетата натрия) и смесь оставляли при температуре 40°С на ночь. Таким образом полученный раствор моносахарида мог бы быть либо непосредственно без какой-либо очистки использован в качестве материала исходного сырья для дальнейшего биохимического превращения либо очищен в результате гель-фильтрования (например, при использовании гель-фильтрационной колонки PD-10, GE Healthcare) с использованием в качестве элюента чистой воды с последующим высушиванием.