Результат интеллектуальной деятельности: УСТРОЙСТВО ДЛЯ КРЕКИРОВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ

Вид РИД

Изобретение

Изобретение относится к способу крекирования углеводородного сырья в реакторном агрегате, преимущественно к способу крекирования углеводородного сырья до легких олефинов.

В уровне техники хорошо известен флюидизированный каталитический крекинг (FCC) тяжелых углеводородов с образованием более низкокипящих углеводородных продуктов, таких как бензин. Как правило, FCC-установка включает в себя реактор с восходящим потоком, отделитель катализатора и отпарную колонну, а также регенератор. Исходное сырье для FCC вводится в реактор с восходящим потоком, где оно контактирует с горячим FCC-катализатором из регенератора. Во время контактирования смесь исходного сырья с FCC-катализатором проходит через реактор с восходящим потоком, производя парообразный продукт крекинга и кокс, который отлагается на катализаторе, образуя отработавший катализатор. Смесь подают в отделитель катализатора, где крекированный продукт отделяется от отработавшего катализатора. Отделенный катализатор поступает из отделителя катализатора к расположенной после него системе фракционирования, а отделенный отработавший катализатор поступает в стриппер, где углеводородные продукты отпариваются от частиц катализатора с помощью какой-либо отпаривающей среды. Оттуда отработавший катализатор подается в регенератор, где происходит выжигание кокса с отработавшего катализатора, в результате чего образуется горячий регенерированный катализатор. Этот регенерированный катализатор используется в качестве упомянутого выше горячего FCC-катализатора и смешивается с FCC-сырьем, которое вводится в реактор с восходящим потоком.

Для обеспечения высокой конверсии FCC-сырья в продукты, кипящие в пределах кипения бензина или среднего дистиллята, разработано много FCC-процессов. Имеются также FCC-установки, которые обеспечивают одновременное получение двух разных углеводородных продуктов при использовании двух реакторов, работающих с одним и тем же катализатором. Такая установка описана, например, в WO-A-2006/020547 и US-A-3928172.

В WO-A-2006/020547 описывается установка, на которой в FCC-реакторе с восходящим потоком осуществляется крекинг газойля и на которой в реакторе с псевдоожиженным слоем осуществляется крекинг бензинового сырья в низшие олефины, такие как пропилен. Для обоих реакторов используется один регенератор, а часть катализатора, используемого в реакторе с плотным слоем, используется в качестве горячего FCC-катализатора в реакторе с восходящим потоком. Преимущества такого рода применения включают использование в реакторе с восходящим потоком частично дезактивированного, относительно холодного FCC-катализатора. Это особенно выгодно тогда, когда продуктами FCC-реактора с восходящим потоком являются средние дистилляты.

В настоящем изобретении было обнаружено, что конструкция реактора с псевдоожиженным слоем может быть улучшена.

Соответственным образом, в настоящем изобретении предлагается способ крекирования углеводородного сырья в реакторном агрегате, содержащем реакторный аппарат; вход для твердого катализатора, через который вводится катализатор, и выход для твердого катализатора, через который катализатор выводится из реакторного аппарата; множество подающих сопел, с помощью которых сырье вводится у днища аппарата; выход для продукта, предназначенный для вывода продуктовой смеси газа и твердого катализатора в верхней части реакторного аппарата; и по меньшей мере одну перегородочную плиту, которая разделяет внутреннюю полость реакторного аппарата на два или более отделения и при этом перегородочная плита пересекает вход для твердого катализатора.

Разделение внутренней полости реакторного аппарата на по меньшей мере два отделения обеспечивает большую гибкость рабочих условий в реакторном аппарате. Перегородочная плита во входе для твердого катализатора создает возможность прямого сообщения по текучей среде единого ввода для катализатора с разными отделениями. Это позволяет подавать катализатор в разные отделения простым и эффективным, но в то же время хорошо регулируемым способом. Применяемые в одном из отделений рабочие условия могут сильно отличаться от рабочих условий, применяемых в другом отделении. Например, в разных отделениях может быть различной подача сырья и может быть различным количество твердого катализатора на одно отделение. В разных отделениях могут быть также различными температура, время пребывания катализатора и отношение катализатора к углеводородному сырью. Путем варьирования условий процесса в разных отделениях достигается гибкость в независимом оптимизировании реакций в разных отделениях.

Отделения преимущественно имеют общий выход для продуктов. Единый выход для продуктов обеспечивает возможность эффективного использования приспособлений, которые у отделений являются общими, при сохранении гибкости в работе отделений.

Псевдоожиженный слой может работать в режиме так называемого пузырькового слоя. Этот режим описан, например, в US-B-6969521. Этот режим псевдоожижения возникает при относительно низких поверхностных скоростях газа. При более высоких значениях поверхностной скорости газа существование дискретных пузырьков становится проблематичным и в этом случае уже говорят о турбулентных слоях и циркулирующих псевдоожиженных слоях. При этих режимах смешение твердой фазы и массоперенос между газом и твердой фазой более интенсивен, чем в пузырьковых слоях, следствием чего могут быть более селективные выходы. Данное изобретение позволяет осуществлять все три режима плотнофазного псевдоожиженного слоя (пузырьковый, турбулентный и циркулирующий). Если желательны определенные продукты, например больше бензина или больше средних дистиллятов, условия процесса могут быть очень легко адаптированы без необходимости в каком-либо другом реакторном агрегате.

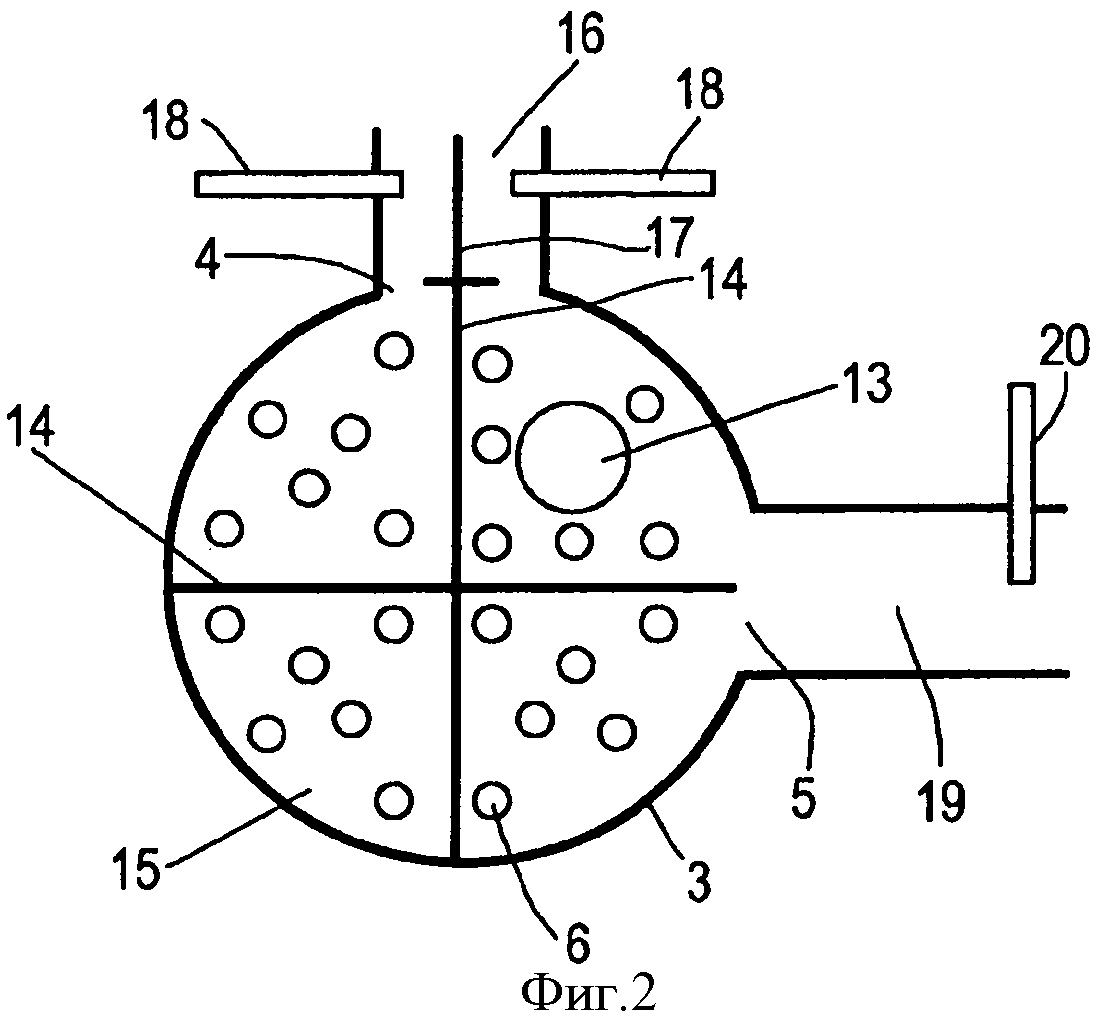

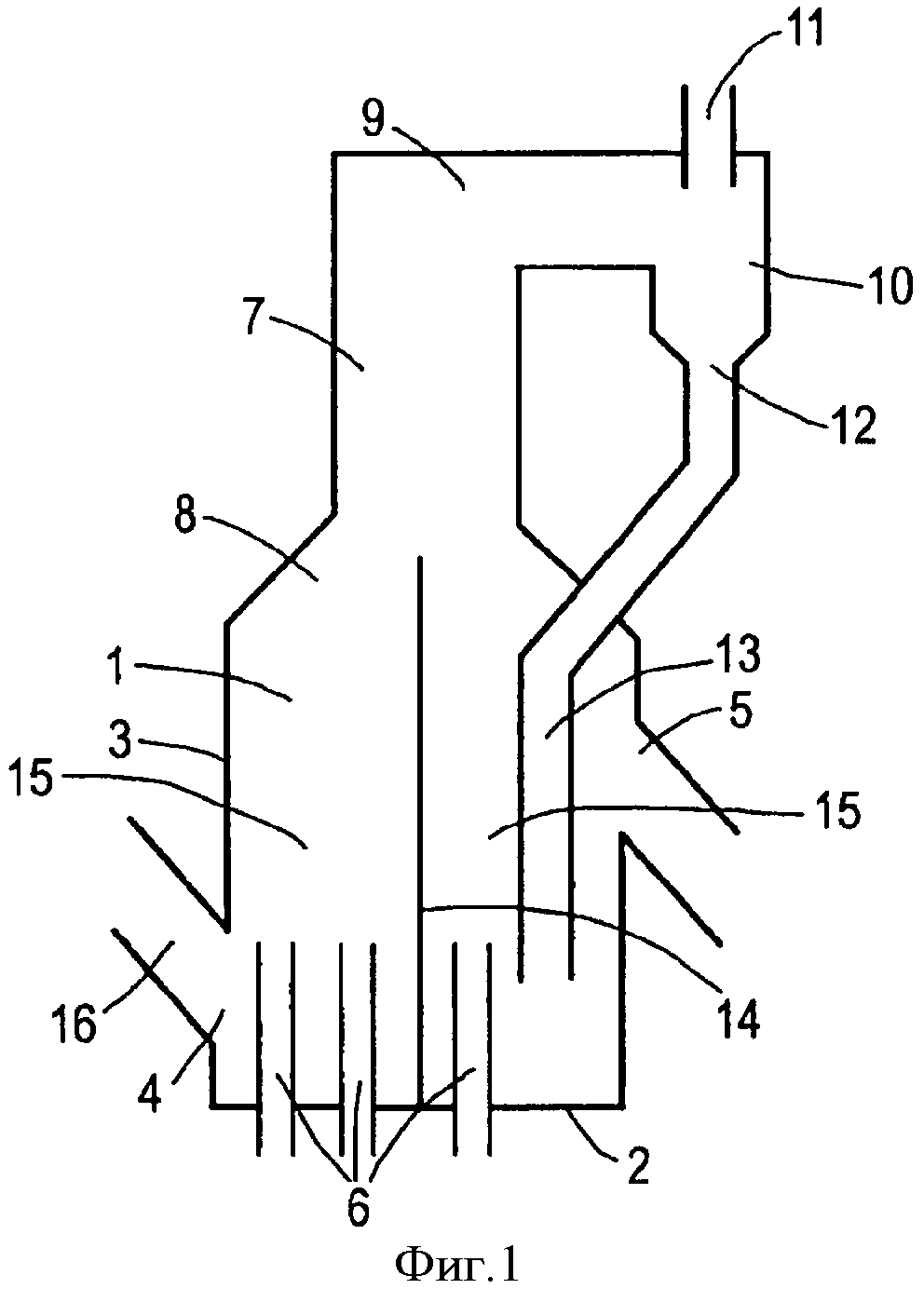

Далее изобретение описывается с помощью следующих фигур. Фиг.1 представляет реакторный агрегат в вертикальной проекции. Фиг.2 представляет вид сверху реакторного агрегата.

Перегородочные плиты между разными отделениями преимущественно установлены по существу перпендикулярно к днищу реакторного аппарата. Под «по существу перпендикулярно» подразумевается, что перегородочная плита образует с днищем аппарата угол в пределах от 80 до 100°, более предпочтительно в пределах от 85 до 95° и, еще более предпочтительно, от 88 до 92°. Более предпочтительно, чтобы перегородочная плита была перпендикулярной к днищу реакторного аппарата при угле между плитой и днищем аппарата, равным примерно 90°. Перегородочные плиты преимущественно доходят до уровня выше уровня выхода для твердого катализатора.

Высота перегородочных плит зависит от размера реактора. Предпочтительная высота перегородочных плит составляет от 1 до 15 м и, более предпочтительно, от 2 до 7 м.

Кроме того, реакторный агрегат преимущественно содержит стояк, соединенный с входом для твердого катализатора реакторного аппарата. Перегородочные плиты имеют высоту преимущественно в пределах от 1 до 15 м, более предпочтительно от 2 до 7 м. Стояк преимущественно расположен у входа для твердого катализатора таким образом, что ось стояка образует острый угол с осью реакторного аппарата. Острый угол определен как угол между осью стояка и осью реакторного аппарата, представляющий собой любой угол, меньший 60°.

Твердый катализатор транспортируется через стояк, возможно от работающего в текучем режиме регенератора каталитического крекинга. Стояк преимущественно оборудован перегораживающей трубу плитой внутри стояка, которая является продолжением перегородочной плиты, пересекающей вход для твердого катализатора. Эта перегораживающая трубу плита разделяет твердый катализатор на две части при его входе в реакторный аппарат. Стояк преимущественно оборудован по меньшей мере одной задвижкой. Более предпочтительно, чтобы в стояке имелись две задвижки по одной с каждой из сторон перегораживающей трубу плиты. Эти задвижки могут успешно использоваться для регулирования количества твердого катализатора, поступающего в реакторный аппарат с одной или с обеих сторон перегораживающих трубу плит. Другой возможностью регулирования количества катализатора с каждой из сторон перегораживающих трубу плит является изменение положения перегораживающей трубу плиты. Если она расположена точно посередине стояка и входа для твердых материалов, по обеим сторонам перегородочной плиты в реакторный аппарат будет поступать одно и то же количество катализатора. Но если она расположена не посередине стояка, одна из сторон будет получать больше твердого катализатора, чем другая сторона. Предпочтительный вариант для корректировки количества поступающего в отделения реакторного аппарата катализатора состоит в использовании одной или более задвижек в стояке, поскольку это обеспечивает бóльшую гибкость и регулируемость.

Твердый катализатор выходит из реакторного аппарата через выход для твердого материала. Выход для твердого материала преимущественно соединен по текучей среде со стояком. Поток через этот стояк можно регулировать с помощью задвижки. Путем регулирования потока через стояк можно поддерживать слой твердого катализатора в реакторном аппарате на определенном уровне.

В одном из предпочтительных вариантов осуществления данного изобретения перегородочная плита, пересекающая вход для твердого катализатора, доходит до днища реакторного аппарата. Результатом этого является уменьшение сообщения между отделениями в нижней части реакторного аппарата, но которое все еще остается возможным в верхней части аппарата. Если имеется более одной перегородочной плиты, эти плиты также могут доходить до днища реакторного аппарата. Возможно также, чтобы одна или более плит не доходили до днища реакторного аппарата, образуя зазор у такой плиты со стороны днища. Через этот зазор твердый катализатор может проходить в текучем режиме от одной стороны до другой стороны перегородочной плиты. Благодаря этому твердый катализатор перемещается из одного отделения в другое. Еще одна возможность состоит в том, что перегородочная плита доходит до днища реакторного аппарата, имея на себе отверстия вблизи днища реактора. Эти отверстия могут иметь, например, круглую или прямоугольную форму. Размер отверстий таков, что он позволяет твердому катализатору легко перетекать между отделениями.

Когда реакторный аппарат используется для крекинга углеводородного сырья, образующаяся смесь продуктов может быть оттранспортирована вместе с катализатором к последующему реактору. Однако предпочтительно, чтобы перед поступлением в следующую зону реакции, преимущественно в реактор с восходящим потоком, смесь продуктов была отделена от катализатора. Преимуществом этой отдельной стадии разделения является то, что газообразная смесь продуктов в обычных условиях не подвергается во втором реакторе дальнейшей реакции, что повлияло бы неблагоприятным образом на селективности выхода продуктов. По этой причине реакторный агрегат преимущественно содержит трубопровод для транспортирования смеси продуктов из выхода для продукта к сепаратору газ/твердые материалы, который используется для разделения смеси продуктов на газ, выводимый через выход для газа в верхней части сепаратора, и твердый катализатор, который выгружается через выход для твердого материала, находящийся в нижней части сепаратора.

Одно или более отделений в реакторном аппарате настоящего изобретения могут быть использованы в качестве байпаса для твердого катализатора, а одно или более отделений используются для ввода твердого катализатора в контакт с сырьем с целью крекирования сырья. Предпочтительно, чтобы одно отделение заключало в себе как по крайней мере часть ввода для твердого катализатора, так и по крайней мере часть вывода для твердого катализатора. Это отделение может быть определено как байпасное отделение. Предпочтительно, чтобы это байпасное отделение содержало сопла-инжекторы, соединенные с источником инертного пара. Если имеется общий для отделений выход для продуктов, необходимость в том, чтобы байпасное отделение сообщалось с ним по текучему материалу, отсутствует, так как продукт в этом отделении практически образовываться не будет. Число отделений в реакторном аппарате преимущественно составляет от 2 до 6, более предпочтительно от 2 до 4. Источником инертного пара может быть любой пар, который не принимает участия в реакции, такой как азот, диоксид углерода, водяной пар или какой-либо благородный газ. Предпочтительно, чтобы инертным паром был водяной пар.

Рабочие условия процесса настоящего изобретения преимущественно включают температуру от 550 до 675°С, предпочтительно от 580 до 620°С, отношение катализатора к сырью от 5 до 100, предпочтительно от 6 до 20, поверхностную скорость газа от 0,3 до 15 м/сек, предпочтительно от 0,6 до 10 м/сек и/или время пребывания пара от 0,5 до 20 сек, предпочтительно от 1 до 10 сек. При этом время пребывания катализатора преимущественно составляет от 1 до 300 сек, предпочтительно от 2 до 60 сек. Эти условия процесса существуют в по меньшей мере том отделении, в котором катализатор вначале вводится в контакт с сырьем, и, более предпочтительно, в каждом из отделений, исключая определенное выше байпасное отделение (в случае его наличия). Рабочие условия преимущественно таковы, что углеводородное сырье превращается в олефины, более конкретно в этилен и/или пропилен.

В одном из предпочтительных вариантов осуществления настоящего изобретения сепаратор газ/твердые материалы содержит в себе диплег для переноса твердого катализатора от выхода для твердых материалов сепаратора к реакторному аппарату. При его применении на FCC-установке прошедший через сепаратор твердый катализатор имеет более низкую температуру, чем катализатор, который поступает в реакторный аппарат вначале, причиной чего являются протекающие в реакторном аппарате эндотермические реакции крекинга. Диплег имеет преимущественно такую длину, чтобы его конец находился ниже верха одной из перегородочных плит, и он бы заканчивался в каком-либо определенном отделении реакторного аппарата, в частности в байпасном отделении. Когда отделенный твердый катализатор повторно поступает в реакторный аппарат, он будет смешиваться с находящимся в аппарате катализатором, а средняя температура катализатора перед его поступлением в выход для твердого катализатора будет понижена. В предпочтительном варианте осуществления твердый катализатор поступает в первый раз в реакторный аппарат при высокой начальной температуре. В отделении(ях), где протекает реакция, температура катализатора будет понижаться. Катализатор отделяется от продуктов реакции и рециркулирует к байпасному отделению, где поступающий в реакторный аппарат при высокой температуре свежий катализатор смешивается с более холодным использованным катализатором. Преимуществом этого является то, что более высокая температура свежего катализатора предпочтительна для крекирования продуктов в реакторе, в то время как более низкая температура катализатора может быть полезной на последующей стадии крекинга.

Размер реакторного аппарата настоящего изобретения может быть определен специалистом и зависит от использования реактора и имеющегося у него объема. Если реакторный агрегат является частью более крупной установки, которую необходимо создавать с самого начала, размер реакторного аппарата лимитирован менее строго, чем в том случае, когда реакторный агрегат встраивается в уже существующую установку, будучи частью или модернизацией этой установки. Диаметр поперечного сечения реакторного аппарата преимущественно составляет от 1 до 10 м и, более предпочтительно, от 2 до 6 м.

Описанный выше реакторный агрегат используется в качестве реактора с псевдоожиженным слоем. Различные режимы псевдоожижения были описаны, например, в US-B-6869521. Псевдоожиженный слой может существовать в режиме так называемого пузырькового слоя. При этом режиме флюидизирующий пар образует пузырьки, которые поднимаются через слой катализатора. Другие псевдоожиженные слои известны как режимы турбулентных слоев и циркулирующих псевдоожиженных слоев. Такие режимы являются предпочтительными. По этой причине целесообразно, чтобы углеводородное сырье вводилось в контакт с катализатором при отношении сырье/катализатор от 5 до 100, поверхностной скорости газа от 0,3 до 15 м/сек и времени пребывания пара от 0,5 до 20 сек. Названные режимы обеспечивают достаточно длительное время пребывания для сырья, делая тем самым возможным глубокий крекинг до желаемых олефиновых продуктов. Может оказаться полезным подавать в реактор водяной пар, либо в виде смеси с исходным углеводородным сырьем, либо отдельно. Водяной пар может служить в качестве флюидизирующей среды для надежного поддержания катализатора в псевдоожиженном состоянии, либо же он может выполнять функцию оптимизирования профиля выходов химических реакций благодаря, например, достижению оптимального отношения катализатор/нефтепродукт или наиболее оптимального времени пребывания. Количество водяного пара или какого-либо другого инертного пара можно варьировать в широких пределах. Было обнаружено, что великолепные выходы низших олефинов, преимущественно пропилена, могут быть получены в том случае, когда количество водяного пара не превышает 50 вес.%, преимущественно не превышает 25 вес.% в расчете на вес водяного пара и исходного углеводородного сырья.

Реакторный агрегат преимущественно используется последовательно с реактором с восходящим потоком. Под выражением «последовательно» следует понимать, что катализатор движется вначале от регенератора к реакторному агрегату и затем к реактору с восходящим потоком. Наиболее предпочтительная конфигурация реакторного агрегата в данном случае имеет одно байпасное отделение и по меньшей мере 1, но предпочтительно 3 реакторных отделений. В этой конфигурации отверстия в нижней части перегородочных плит, которые отделяют разные отделения реактора, позволяют катализатору свободно проходить от одного отделения реактора к другому.

Таким образом, применение наиболее предпочтительного реакторного аппарата включает следующее: регенерированный крекинг-катализатор, имеющий температуру преимущественно в пределах от 600 до 750°С, более предпочтительно в пределах от 650 до 725°С и, еще более предпочтительно, в пределах от 680 до 700°С, поступает через стояк в реакторный аппарат. Катализатор разделяется на по меньшей мере два потока, один из которых поступает в байпасное отделение и один поступает в одно из остальных отделений. В байпасное отделение преимущественно подается водяной пар через одно или более расположенных в байпасном отделении сопел у днища аппарата. Функцией водяного пара является поддержание катализатора в псевдоожиженном состоянии. В одном или более остальных отделениях наряду с (предпочтительно) водяным паром подается также исходное углеводородное сырье через одно или более сопел, расположенных у днища аппарата. Если в качестве углеводородного сырья используется, например, лигроин, результатом высокой температуры катализатора станут высокие выходы низших олефинов, преимущественно С3- и С4-олефинов, более предпочтительно пропилена, и высокая селективность при относительно низком производстве сухого газа и низком производстве кокса. В результате реакции катализатор охлаждается на примерно 50-150°С и после этого упоминается как использованный катализатор. Использованный катализатор может содержать некоторое количество остающегося на поверхности катализатора кокса. Образующиеся газообразные продукты выходят из реакторного аппарата через верх реактора. Этот газовый поток может захватывать часть использованного катализатора. Использованный катализатор отделяется от продуктов в отделителе (сепараторе) твердого материала, соединенном с верхом реакторного аппарата. Продукт покидает реакторный агрегат через выход для продуктов, а использованный катализатор вновь поступает в реакторный аппарат через диплег. Вторым путем для поступления использованного катализатора в байпасное отделение являются отверстия внизу перегородочных плит, через которые катализатор перемещается между некоторыми из остальных отделений и байпасным отделением. В этом предпочтительном варианте осуществления использованный катализатор поступает в байпасное отделение, заполненное регенерированным катализатором. Использованный катализатор смешивается в байпасном отделении с регенерированным катализатором, в результате чего образуется смесь использованного и регенерированного катализаторов. Эта катализаторная смесь имеет температуру более низкую, чем температура регенерированного катализатора, преимущественно ниже на по меньшей мере 10°С, более предпочтительно ниже на по меньшей мере 20°С и, еще более предпочтительно, ниже на по меньшей мере 25°С. Температура смеси лежит преимущественно в пределах от 500 до 700°С, более предпочтительно в пределах от 600 до 700°С и, еще более предпочтительно, в пределах от 630 до 670°С. Катализаторная смесь транспортируется к реактору с восходящим потоком для осуществления крекинга второго исходного углеводородного сырья с образованием средних дистиллятов. С целью равномерного распределения температуры в реакторе с восходящим потоком целесообразно перемешать катализатор перед его поступлением в реактор. Равномерное распределение температуры выгодно для селективности выхода продуктов реакции крекинга. Одним из полезных аспектов такого процесса является частичная дезактивация отложениями небольших количеств кокса, как это описано в WO-A2006/020547. Таким образом, процесс крекинга является менее жестким, что способствует производству средних дистиллятов. Средние дистилляты являются углеводородами с пределами кипения от 200 до 370°С.

Углеводородным сырьем для реакторного аппарата настоящего изобретения является преимущественно бензиновое сырье. Более предпочтительно углеводородное сырье, состоящее из углеводородов с пределами кипения от 32 до 250°С.

Смесь свежерегенерированного катализатора и использованного катализатора, которая может быть приготовлена в настоящем изобретении, в особенности пригодна для применения в последующем реакторе каталитического крекинга с псевдоожиженным слоем, где тяжелое углеводородное сырье подвергается крекингу в реакторе с восходящим потоком, в результате чего получают средние дистилляты. Углеводородное сырье для реактора с восходящим потоком выбирают преимущественно из газойлей и более тяжелого сырья. Этим сырьем преимущественно является вакуумный газойль. Более предпочтительно, когда углеводородное сырье для реактора с восходящим потоком состоит из углеводородов с пределами кипения от 345 до 760°С. Это сырье относительно легко испаряется в FCC-условиях, в то время как крекинг-процесс дает оптимальный выход таких ценных продуктов как бензин и средние дистилляты. Условия крекинга могут быть выбраны из широкого диапазона известных специалистам условий. В частности, углеводородное сырье для реактора с восходящим потоком успешно крекируется при температуре от 480 до 560°С и отношении катализатора к нефтепродукту от 4 до 12.

Предпочтительные катализаторы каталитического крекинга для применения в настоящем изобретении включают способные флюидизироваться катализаторы крекинга, состоящие из обладающих крекирующей активностью молекулярных сит, диспергированных в пористой матрице из неорганических жаростойких оксидов, или в связующем. Используемое в заявке выражение «молекулярное сито» относится к материалу, способному разделять атомы или молекулы по соответствующим размерам.

Молекулярными ситами, пригодными для применения в качестве компонента катализатора крекинга, могут быть столбчатые глины, расслаивающиеся глины и кристаллические алюмосиликаты. Как правило, предпочтительно использовать катализатор крекинга, который содержит кристаллический алюмосиликат. Примеры таких алюмосиликатов включают фожазиты, такие как цеолит Y, ультрастабильный цеолит Y или цеолит X, цеолит бета, цеолит L, оффретит, морденит и цеолит омега. Предпочтительными кристаллическими алюмосиликатами для применения в катализаторе крекинга являются цеолиты Х и Y, из которых наиболее предпочтителен цеолит Y.

В US-A-3130007 описаны цеолиты Y-типа, имеющие усредненное мольное отношение оксид кремния/оксид алюминия от примерно 3,0 до примерно 6,0, причем типичный Y-цеолит имеет усредненное мольное отношение оксид кремния/оксид алюминия порядка 5,0. Известно также, что цеолиты Y-типа могут быть обычно получены с помощью дезалюминирования и в этом случае имеют усредненное мольное отношение оксид кремния/оксид алюминия выше примерно 6,0. Таким образом, для целей настоящего изобретения Y-цеолит является цеолитом, имеющим характеристическую кристаллическую структуру цеолита Y, о которой свидетельствует спектр рентгеновской порошковой дифракции Y-цеолита.

Стабильность и/или кислотность цеолита, используемого в качестве компонента катализатора крекинга, могут быть повышены путем обмена цеолита с ионами водорода, аммониевыми ионами, катионами поливалентных металлов, такими как катионы, содержащие редкоземельные металлы, катионы магния или катионы кальция, или комбинацией ионов водорода, аммониевых ионов и катионов поливалентных металлов, понижая тем самым содержание натрия до тех пор, пока оно не станет менее чем примерно 0,8 вес.%, преимущественно менее чем примерно 0,5 вес.% и, наиболее предпочтительно, менее чем примерно 0,3 вес.% в пересчете на Na2O. Методы проведения ионного обмена в уровне техники хорошо известны.

Цеолит или какой-либо другой молекулярноситовый компонент катализатора крекинга объединяют с пористой матрицей из неорганических жаростойких оксидов или связующим с образованием готового катализатора перед его применением. Подходящим жаростойким оксидным компонентом в готовом катализаторе могут быть алюмосиликат, кремнезем, глинозем, природные или синтетические глины, столбчатые или расслаивающиеся глины, смеси одного или более из этих компонентов и т.п. Предпочтительно, чтобы матрица из неорганических жаростойких оксидов содержала смесь алюмосиликата и глины, такой как каолин, гекторит, бентонит, сепиолит и аттапульгит. Предпочтительный готовый катализатор должен, как правило, содержать от 5 до 40 вес.% цеолита или какого-либо другого молекулярного сита и по меньшей мере 20 вес.% неорганического жаростойкого оксида в расчете на весь катализатор. Как правило, готовый катализатор может содержать от 10 до 35 вес.% цеолита или другого молекулярного сита, от 10 до 30 вес.% неорганического жаростойкого оксида и от 30 до 70 вес.% глины от веса этих цеолита или другого молекулярного сита, неорганического жаростойкого оксида и глины.

Кристаллический алюмосиликат или какой-либо другой молекулярноситовый компонент катализатора крекинга может быть объединен с пористым неорганическим жаростойким оксидным компонентом или его предшественником с помощью любого подходящего известного в уровне техники способа, включая смешение, диспергирование, измельчение или гомогенизацию. Примеры пригодных для применения предшественников включают глинозем, золи глинозема, золи кремнезема, оксид циркония, гидрогели глинозема, полиоксикатионы алюминия и циркония и пептизированный оксид алюминия. Готовый катализатор должен иметь, как правило, среднюю насыпную плотность от 0,30 до 0,90 кг/дм3 и объем пор от 0,10 до 0,90 мл/г.

Еще один способ, который может благоприятным образом повлиять на выходы процесса, состоит в использовании катализатора, который содержит комбинацию двух цеолитов. Предпочтительной комбинацией является цеолит из семейства крупнопористых цеолитов с представителем среднепористых цеолитов.

Подходящими цеолитами могут быть среднепористые цеолиты типа описанных в "Atlas of Zeolite structure Types", eds W.H.Meier and D.H.Olson, Butterworth-Heineman, третье издание, 1992. Цеолиты со средним размером пор обычно имеют размер пор от примерно 0,5 до примерно 0,7 нм и включают в себя, например, цеолиты структурных типов MFI, MFS, MEL, MTW, EUO, MTT, HEU, FER и TON (Комиссия ШРАС по номенклатуре цеолитов). Не ограничивающие изобретения примеры таких цеолитов со средним размером пор включают ZSM-5, ZSM-12, ZSM-22, ZSM-23, ZSM-34, ZSM-35, ZSM-38, ZSM-48 и ZSM-50, силикалит и силикалит 2. Наиболее предпочтительным является ZSM-5. Другие подходящие молекулярные сита включают силикоалюмофосфаты (SAPO), хромосиликаты, силикаты галлия, силикаты железа; фосфаты алюминия (ALPO), алюмосиликаты титана (TASO), силикаты бора, алюмофосфаты титана (ТАРО) и алюмосиликаты железа. Наиболее предпочтительна комбинация цеолита Y и ZSM-5.

Изобретение далее описывается на следующих не ограничивающих изобретения чертежах.

Фиг.1 демонстрирует реакторный агрегат в вертикальной проекции. Показанный на фиг.1 реакторный агрегат является предпочтительным вариантом осуществления, включающим реакторный аппарат (1) с днищем (2) и стенкой (3) реактора, вход (4) для твердого катализатора и выход (5) для твердого катализатора в стенке (3) реактора; множество подающих сопел (6) у днища аппарата (2); выход (7) для продукта, предназначенный для выхода газа и твердого катализатора в верхней части (8) реактора; трубопровод (9) для транспортирования продуктовой смеси от выхода (7) для продукта до сепаратора (10) газ/твердые материалы; выход (11) для газа в верхней части сепаратора (10), выход (12) для твердых материалов, выполненный в нижней части сепаратора (10), и диплег (13); две перегородочные плиты (14), из которых только одна четко различима на фиг.1 в данном виде, которая разделяет внутреннюю полость реакторного сосуда на четыре отделения (15). Стояк (16) соединен со входом (4) для твердых материалов.

На фиг.2 показан вид сверху предпочтительного реакторного агрегата. На виде сверху четко видно, что перегородочная плита (14) пересекает вход (4) для твердого катализатора и что в этом варианте осуществления присутствуют две перегородочные плиты (14). Стояк (16) оборудован, кроме того, задвижками (18), по одной с каждой стороны перегораживающей трубу плиты (17). Трубопровод (19), предназначенный для переноса частиц катализатора из реакторного аппарата на следующую стадию, также преимущественно имеет задвижку (20). Одно из отделений (15) включает в себя по крайней мере часть входа (4) для катализатора и по крайней мере часть выхода (5) для твердого катализатора. Это так называемое байпасное отделение.