Результат интеллектуальной деятельности: СПОСОБ УТИЛИЗАЦИИ ЭНЕРГИИ СЖАТОГО ГАЗА

Вид РИД

Изобретение

Предлагаемое изобретение относится к нефтяной и газовой промышленности и предназначено для утилизации энергии, запасенной в сжатом газе, например в метане, в виде получения электрической энергии и холода за счет понижения начального давления газа, пропускаемого по магистрали газопровода.

Известен способ утилизации энергии сжатого газа, описанный, например, в патенте (RU №2237214 С1, 27.09.2004).

В известном изобретении производят управление подачей природного газа потребителям газоперекачивающей станции путем разделения газа на холодный и горячий потоки, подогрев холодного потока в теплообменнике с последующем соединением двух потоков, при этом перед разделением газ дросселируют и подогревают, используя тепло теплообменных секций магистрального газа, причем давление смешанного потока газа регулируют автоматически в зависимости от температуры, давления и величины потребляемого расхода газа и температуры в магистральном трубопроводе так, что температура газа достигает максимального значения.

Недостаток известного технического решения заключается в том, что в способе в качестве основного рабочего органа используется вихревая трубка, что ведет к нестабильности работы системы. Кроме того, КПД устройств, работающих по данному способу, невелик.

В качестве прототипа выбран способ использования энергии, запасенной в сжатом природном газе, например в метане, описанный в патенте (RU №2206028 С1, 10.06.2003). В известном способе энергия сжатого газа преобразуется в холод за счет формирования каскадов низкого и высокого давления путем пропускания газа через средство регулирования и понижения давления, в качестве которого используют турбохолодильную установку с применением турбокомпрессора, турбодетандера, радиатора, основного и дополнительного теплообменников и охладителя, с передачей холода потребителю.

В известных устройствах, выполненных по известному способу, удается увеличить холодопроизводительность установок, использующих данный способ, повысить надежность их запуска, упростить конструкцию, повысить экономичность работы в сравнении с аналогом.

Однако известный способ не лишен недостатков, к которым относятся: неполное использование энергии, запасенной в сжатом газе, что снижает его общий КПД, применение сложного и дорого агрегата - турбодетандера, что ограничивает область его применения

Задачей изобретения является повышение КПД установок, выполненных по предлагаемому способу, повышение их универсальности и упрощение конструкции.

Техническим результатом является создание способа, позволяющего наиболее полно использовать энергию сжатого газа за счет получения электрической энергии и холода для технологических нужд, снижение эксплуатационных и капитальных затрат при его реализации.

Технический результат достигается за счет того, что в способе утилизации энергия сжатого газа с получением холода за счет формирования каскадов низкого и высокого давления путем пропускания газа через средства регулирования и понижения давления с применением радиатора, основного и дополнительного теплообменника и охладителей, согласно изобретению, в качестве средства регулирования и понижения давления применяют специальные объемно-роторные лопастные машины, вал машины в каскаде высокого давления сочленяют с первым электрическим генератором, энергию которого используют для технических целей, вал машины в каскаде низкого давления сочленяют со вторым электрическим генератором, энергию которого используют для подогрева газа в радиаторе, причем частоту вращения первого генератора поддерживают стабильной с помощью первой объемно-роторной лопастной машины, а давление газа и величину потребляемого его расхода на выходе поддерживают стабильными с помощью второй объемно-роторной лопастной машины.

Мощность, получаемую от первого генератора первого каскада, и объем газа, получаемый на выходе второго каскада, перераспределяют в зависимости от потребностей.

Применение в качестве средства регулирования объема газа и понижения давления специальных объемно-роторных лопастных машин позволяет получать одновременно холод и электрическую энергию, снизив капитальные затраты при установке и эксплуатации оборудования.

Наличие двух каскадов объемно-роторных лопастных машин обеспечивает получение на выходе второго каскада газа с требуемым для потребителя давлением и объемом.

Применение первого генератора, вращающегося от объемно-роторной лопастной машины, в каскаде высокого давления позволяет получать устойчивое напряжение на выходе генератора.

Применение второго генератора, сочлененного с валом объемно-роторной лопастной машины в каскаде низкого давления дает возможность получать электрическую энергию, необходимую для подогрева газа, идущего потребителю.

Перераспределение мощности, получаемой от генератора первого каскада, и давления и объема газа, получаемых на выходе второго каскада, повышает универсальность способа.

Заявленное изобретение иллюстрируется тремя фигурами.

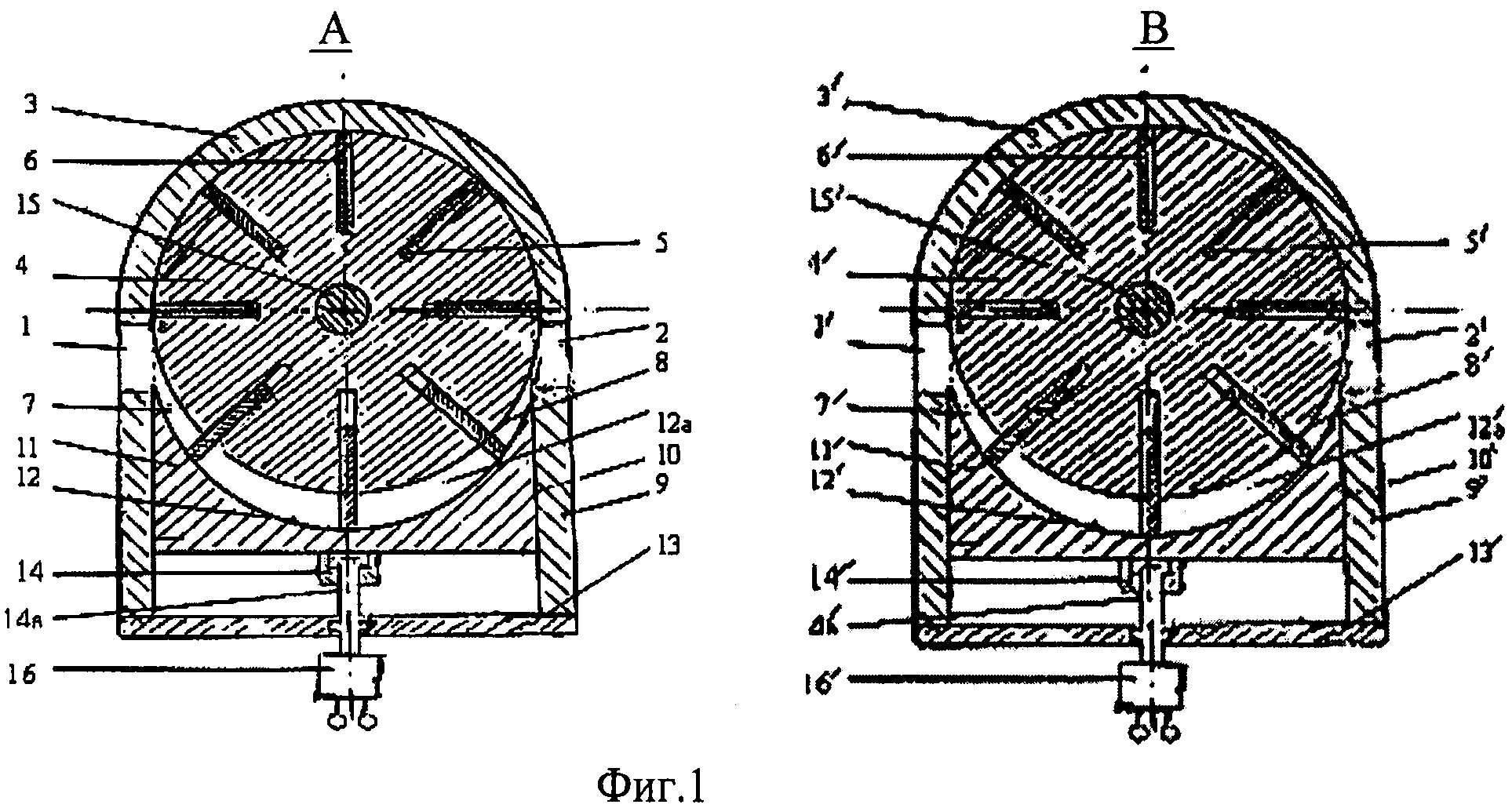

На фиг.1 представлен чертеж объемно-роторных лопастных машин первого и второго каскада (уровня).

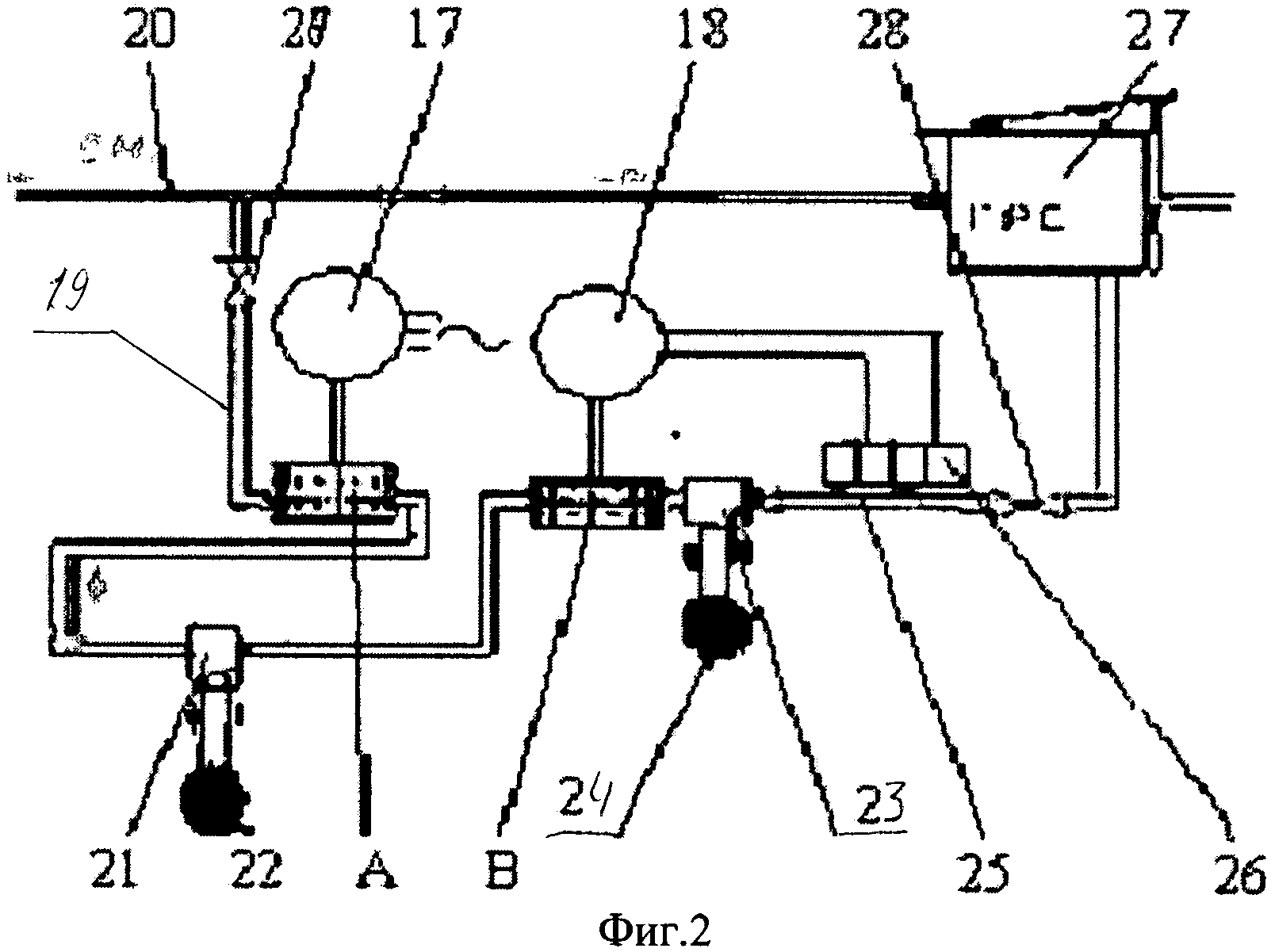

Фиг.2 демонстрирует принципиальную структурную схему технологического процесса.

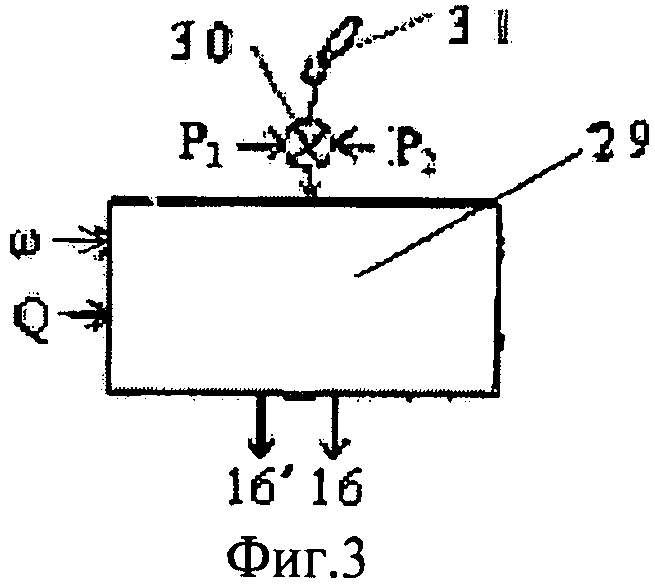

На фиг.3 изображена структурная схема управления вариатором.

Объемно-роторные лопастные машины (ОРЛМ) состоят из машины «А» первого каскада (уровня) (фиг.1) и машины «В» второго каскада (уровня). Обе машины устроены одинаково и имеют всасывающий 1 и нагнетательный 2 патрубки неподвижного статора 3. В статоре 3 концентрично, с минимальным технологическим зазором (на фиг. не обозначен) установлен ротор 4, снабженный по длине радиальными сквозными каналами 5, в которых подвижно размещены кинематически связанные с ротором 4 пластинчатые элементы 6, разделяющие между собой всасывающие 7 и нагнетательные 8 полости корпуса статора 3. Статор 3 представляет собой полый цилиндр и снабжен плоской опорной площадкой 9 прямоугольной формы, которая жестко сопряжена с корпусом статора 3. Площадка 9 статора имеет объемное прямоугольное окно 10, в которое входит подвижная скользящая плита 11, имеющая вид домкратной прямоугольной плиты с внутренним цилиндрическим углублением 12. Плита 11 с боковых сторон соприкасается с прямоугольными поверхностями окна 10. Эта плита 11 с помощью регулировочного винта 13 и соединенной с плитой регулировочной гайки 14 может перемещаться внутри окна, изменяя объем внутренней полости 12а между ротором 4 и внутренним углублением 12 плиты 11. При нахождении плиты 4 в крайнем верхнем положении углубление 12 становится частью внутреннего диаметра статора 3. С торцевых сторон статор снабжен подшипниковыми щитами, в которых установлены подшипники качения (на фиг. не показаны) вала 15 ротора 4. Регулировочная гайка 14 вращается с помощью исполнительного механизма 16.

Машина «В» выполнена аналогично и обозначение ее отдельных элементов имеет ту же нумерацию, что и у машины «А», но цифры отличаются наличием штриха. Машина «В» связана с машиной «А» через патрубки (нагнетательные каналы) 2, 1'. Причем сама машина «В» может быть установлена либо рядом с машиной «А», либо отдельно от нее и сопрягаться непосредственно с механизмом, который требуется регулировать.

На структурной схеме технологического процесса (фиг.2) вал 15 ОРЛМ «А» сочленен с генератором переменного тока 17. В свою очередь вал 15' ОРЛМ «В» сочленен с валом генератора 18. Всасывающий патрубок 1 сочленен с трубопроводом 19, представляющим собой отвод от основной газовой магистрали 20. Между патрубками 2 и 1' имеется основной теплообменник 21. Теплообменник 21 соединен с потребителем холода, например холодильной камерой 22. Теплообменник 21 и холодильная камера 22 могут включать в себя электродвигатель, дополнительный теплообменник и радиатор, соединенные с основным теплообменником 21 и охладителем 22 посредством трубопроводов в замкнутый контур, в котором расположен хладоноситель (на фиг. не показаны). Нагнетательный патрубок 2' соединен с дополнительным теплообменником 23 и охладителем 24, который так же, как основной теплообменник, содержит замкнутый контур, включающий в себя электродвигатель, дополнительный теплообменник и радиатор, соединенные с теплообменником 23 и охладителем 24 с помощью трубопроводов в замкнутый контур, в котором расположен хладоноситель (на фиг. не показаны). После теплообменника 23 газ по трубопроводу 25 поступает в газораспределительную станцию 26 или к потребителю (на фиг. не показан). При этом газ, идущий по трубопроводу 25, предварительно подогревается в радиаторе с помощью электрического ТЭНа 26, получающего питание от генератора 18. Трубопровод 19 содержит запорный клапан 27, а на выходе трубопровода 25 имеется запорный клапан 28.

Структурная схема управления способа утилизации энергии сжатого газа содержит микропроцессор 29 (фиг.3), на вход которого поступают сигналы от датчика частоты вращения ω (на фиг. не показан) вала генератора 17. Кроме того, на вход микропроцессора поступает сигнал от датчика объема Q газа (на фиг. не показан) газа, получаемого на выходе второго каскада, датчика давления P1, расположенного на выходе машины «А» (на фиг. не показан), и датчика давления Р2, расположенного на выходе второго каскада (на фиг. не показан). Сигналы датчиков P1 и Р2 поступают в блок сравнения 30, связанный с микропроцессором 29. Блок сравнения содержит также рукоятку управления 31, поворот которой изменяет соотношение между P1 и Р2, при постоянстве расхода Q, величина которого определяется потребителями газа. Выход микропроцессора соединен с двигателями исполнительными механизмами 16 и 16'.

Способ утилизации энергии сжатого газа с ОРЛМ работает следующим образом. При подаче газа, имеющего высокое давление, во всасывающий патрубок 1 машины «А» за счет разности давлений ее ротор 4 приходит во вращение, приводя в движение генератор 17, который вырабатывает электрическую энергию. Совершив работу, газ через отводящий канал 2 направляется в основной теплообменник 21. При этом давление газа снижается, снижается и его температура. От теплообменника холод передается к потребителю холода - холодильной камере 22. Затем частично подогретый в теплообменнике газ поступает через трубопровод в машину «В», ротор которой за счет перепада давления приводит во вращение генератор 18. При этом газ расширяется, снижая свою температуру, после чего поступает по трубопроводу в теплообменник 23 и от него к потребителю холода - холодильной камере 24. Энергия генератора используется для питания ТЭНа 26. На выходе теплообменника происходит подогрев газа с помощью ТЭНа 26, после чего газ попадает потребителю или подводится к газораспределительной станции 27. Напряжение на выходе генератора 17 поддерживается с помощью исполнительного механизма 16, который реагирует на частоту вращения его ротора за счет обратной связи по скорости. При снижении частоты вращения объем внутренней полости 12а снижается, а при увеличении частоты вращения он повышается. Аналогично регулируется постоянство давления газа и его объемный расход на выходе второй объемно-роторной лопастной машины. При снижении величины давления газа объем внутренней полости 12'а снижается, а при увеличении давления газа на выходе машины «В» он повышается. Для этого исполнительный механизм 16' должен реагировать на показания датчика давления (на фиг. не показан), устанавливаемого в трубопроводе 25.

При использовании микропроцессорной системы управления (фиг.3) мощность генератора 17 первого каскада, объем и давление газа, получаемый на выходе второго каскада, в трубопроводе 25 могут быть перераспределены в зависимости от потребностей. Для этого оператору достаточно изменить положение рукоятки управления 31. В частности, если по тем или иным причинам произошло увеличение расхода Q газа, то можно перераспределить давление на выходе машины «А», понизив P1, и повысить Р2 машины «В», оставляя неизменным увеличенное значение Q. Этот процесс производится за счет изменения положение регулировочных гаек 14, 14' с помощью исполнительных механизмов 16 и 16' автоматически за счет микропроцессорной системы управления.

Таким образом, применение специальных объемно-роторных лопастных машин позволяет перераспределять объем и давление газа, идущий от первого каскада ко второму. При этом обеспечивается постоянство напряжения с помощью машины «А», а давление газа на выходе поддерживают на требуемом уровне с помощью машины «В». ОБЛМ просты в изготовлении и надежны в эксплуатации, и их внедрение в практику вместо дорогих и сложных в эксплуатации турбодетандеров позволит снизить капитальные затраты и расходы на эксплуатацию.

Внедрение способа дает возможность наиболее полно использовать энергию сжатого газа за счет получения электрической энергии и холода для технологических нужд, повысить общий КПД системы.

Технико-экономические достоинства предложенного способа утилизации энергии сжатого газа:

1. Высокий общий КПД установок, выполненных по данному способу.

2. Стабильность работы установки.

3. Возможность передачи энергии на расстоянии.

4. Автономность работы всего комплекса по добыче газа.

5. Снижены капитальные и эксплуатационные расходы.

6. Повышена универсальность установки.