Результат интеллектуальной деятельности: ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ

Вид РИД

Изобретение

Изобретение относится к способу переработки отходов перерабатывающих, коммунальных (ТБО), промышленных и других производств, содержащих органику.

Известен способ плазменной газификации и устройств для его выполнения (см. Кумкова И.И. Плазменная газификация. Деловой, инженерно-технический журнал о машиностроении, №2, 2007 г., стр.84-87), включающий высокотемпературную плазменную газификацию с возможностью получения электрической энергии, утилизацию остаточного тепла и последующую многоступенчатую очистку дымовых газов, при этом плазменная установка включает реактор-газификатор, генератор плазмы (до 50 кВт), дожигатель, генератор плазмы (6 кВт), скруббер распылительный, скруббер насадочный, вытяжной вентилятор.

Недостатком является значительная энергоемкость, обусловленная необходимостью наличия плазматрона, и связанные с ним электрозатраты, а также образование громадных количеств отходящих газов, требующих значительных затрат на их очистку и утилизацию.

Известен способ переработки бытовых и промышленных отходов (см. патент РФ №2349654, МПК C22B 7/00, F23G 5/00. Опубл. 20.03.2009), включающий загрузку их с флюсующими добавками в барботируемую подаваемым газом ванну шлакового расплава в электропечь с погруженным в шлаковый расплав электродом; при удельной мощности 400-1500 кВт/м3, интенсивности дутья 0,3-0,5 нм3/т и температуре расплава 1450-1600°C происходит дожигание выделяющихся горючих компонентов, утилизация пыли и тепла отходящих газов, при этом объем приэлектродной зоны поддерживают в пределах от 5 до 25% от объема ванны шлакового расплава, а газ поступает в шлаковый расплав со скоростью в пределах 50-150 нм/с.

Недостатком способа является необходимость подержания температуры до 1600°C, что приводит к высокой энергоемкости, обусловленной наличием высоковольтных генераторов плазмы переменного тока, использования дожигателя и сложной системы газоочистки.

Технической задачей является снижение энергоемкости способа переработки бытовых и промышленных отходов путем как уменьшения температуры сжигания, за счет использования восстановленных газов (CO+H2), получаемых методом паровой, углекислотной или кислородной конверсии метана, и присутствием продуктов дожига.

Решение технической задачи при реализации предлагаемого способа заключается в следующем:

- вместо плазменной газификации с температурой 1200°C и выше используются восстановленные газы, содержащие CO+H2, получаемые в конверторе путем паровой и парокислородной каталитической конверсии, что позволяет снизить температуру до 500-850°C;

- использование восстановительного газа с частичным добавлением кислорода и природного газа позволит резко сократить использование природного газа в реакторе и в целом в процессе плазмохимической переработки твердых бытовых отходов, причем зола и шлак являются экологически безопасным продуктом;

- осуществление очистки дымовых газов при контакте с мелкоизмельченной известью перед подачей в выхлопную трубу практически обеспечивает экологически необходимые параметры выбрасываемого в атмосферу потока в промзоне.

Технический результат достигается способом переработки бытовых и промышленных отходов, включающим загрузку с предварительной сепарацией путем отделения стекла, бетона, керамики и металла; сушку с частичным пиролизом органики в шахтой печи; перемешивание перерабатываемой массы отходов с дальнейшим пиролизом и отличающимся тем, что достигается снижение температуры конверсии метана до 500-850°C в результате воздействия газифицированных компонентов с увеличенным расходом пара, подаваемых противотоком перемещающимся отходам, а оборотный технологический газ, отходящий из шахтной печи, очищается в скрубберах и разделяется на топливный газ, подаваемый как в конвертор, так и в котел-утилизатор, при получении восстановительного газа, с частичным добавлением природного газа и кислорода, при этом отходящие газы из котла-утилизатора очищаются в адсорбере путем контакта с мелкозернистой известью, кроме того, часть образующихся восстановительных газов расходуется в нижней части реактора во время мгновенного теплового удара, осуществляемого путем сжигания сажепылевых частиц, поступающих из циклона для горячего газа с осажденными на них диоксинами, фуранами и другими вредными компонентами в атмосфере кислорода, причем образующиеся восстановительные газы направляются в качестве синтез-газа в производство метанола, диметилэфира, моторного топлива.

Оригинальность предлагаемого способа заключается в организации непрерывного процесса сушки и газификации отходов (ТБО) в атмосфере восстановительных газов, что позволяет поддерживать устойчивый процесс схемы большой мощности мусоросжигающих заводов (МСЗ), причем газовые потоки, циркулирующие в оборотном технологическом контуре, легко регулируются путем изменения соотношения их количества, и сжигания вредных примесей в системе реактора в рециркуляционном потоке восстановительного газа, вследствие чего твердые и газообразные продукты низкопламенного процесса газификации очищаются от вредных примесей до экологически допустимых норм.

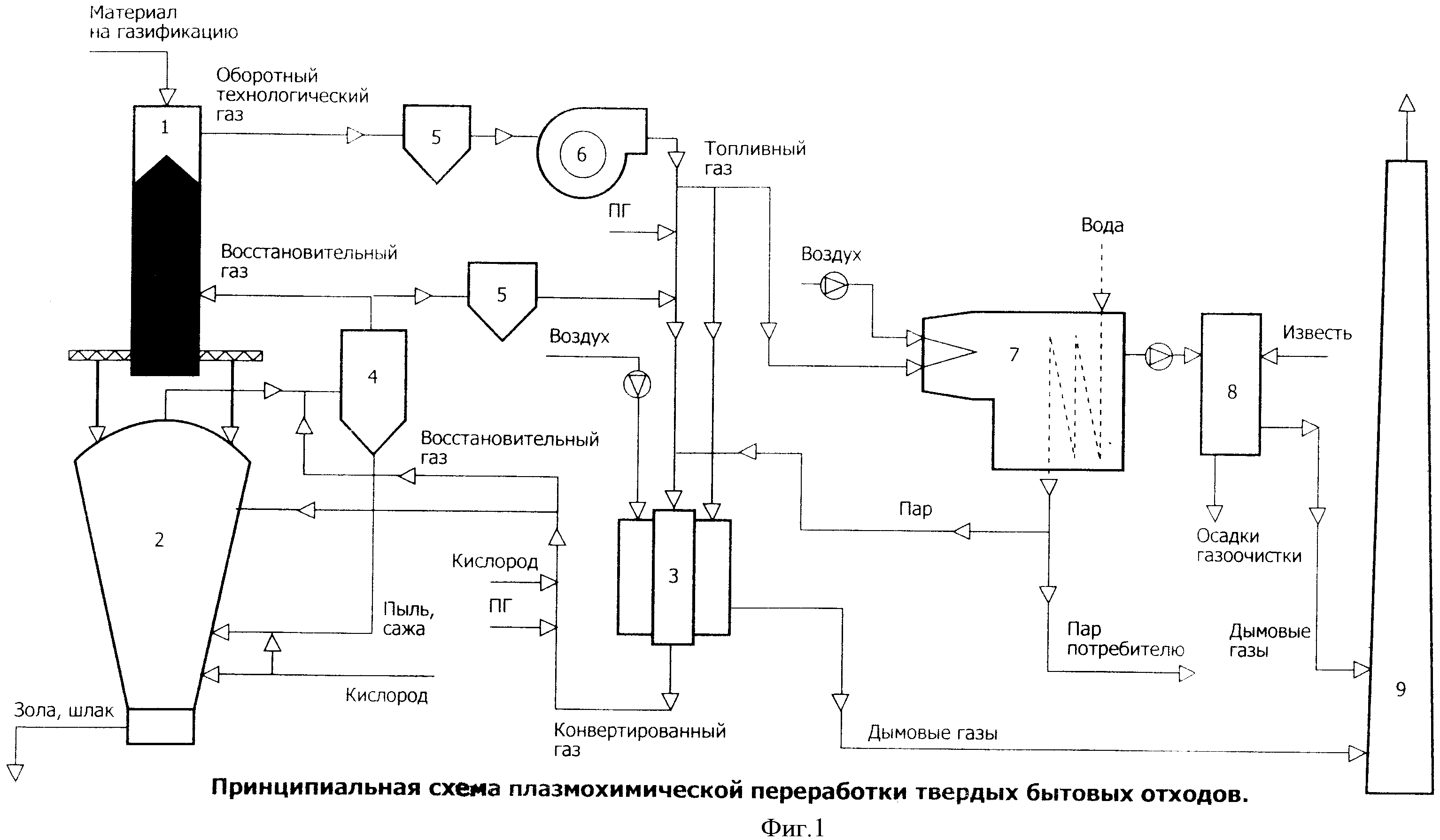

Технологическая схема (фиг.1) предлагаемого плазмохимического способа переработки твердых бытовых отходов (ТБО) позволяет получать из биомассы отходов вторичный синтез-газ, обозначаемый на принципиальной схеме оборотным технологическим газом, с последующим использованием его для конверсии метана, получения пара, горячей воды и электроэнергии. При этом составной частью процесса высокотемпературного пиролиза являются твердые продукты в виде экологически чистых золы или шлака, а неконденсируемые газы CO и H2, имеющие высокую теплотворную способность, используются в качестве возобновляемого топлива.

Предлагаемый способ заключается в следующем.

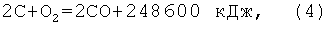

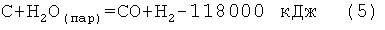

Бытовые отходы, проходя предварительную сепарацию (на фиг.1 не показано) с отделением стекол, бетона, керамики и металлов, и в виде материала на газификацию (см. фиг.1) поступают во влажном состоянии в шахту 1, где под воздействием восстановительного газа, противоположно направленного перемещающемуся ТБО, сушатся и частично осуществляется пиролиз органики по реакциям (4) и (5). После чего шнеком (на фиг.1 не показано) ТБО направляется в реактор 2 (собственно газификатор) с последующим перемешиванием, что улучшает процесс пиролиза под воздействием газифицирующих компонентов восстановительного газа, полученных ранее методом пароуглекислотной или кислородной конверсии метана.

Отходящие из реактора 2 газы поступают в циклон для горячего газа 4 и после шахтной печи 1 и скруббера 5 в качестве компонента смеси направляются в конвертор 3 и котел-утилизатор 7.

Перемешиваемая реакционная масса в нижней части реактора 2 подвергается термическому удару, возникающему за счет поступления пыли, сажи и кислорода; адсорбированные на частицы основные количества диоксинов, фуранов и других экологически вредных компонентов во всей массе при контакте с кислородом мгновенно выгорают. Зола и шлак становятся экологически безопасными и могут использоваться, например, в дорожном строительстве и т.д.

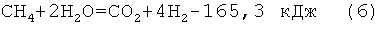

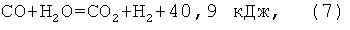

Газы, отходящие из шахтной печи 1, образуют оборотный технологический газ, который для очистки посредством газодувки 6 направляется в скруббер 5, а после газодувки 6 разделяется на два потока. Первый поток с частичным добавлением как кислорода и природного газа (ПГ), так пыли и газа из циклона 4 направляется в конвертор 3, куда одновременно поступает атмосферный воздух и топливный газ для отопления конвертора 3. Второй поток оборотного технологическою газа в виде «топливного газа» частично направляется в конвертор 3, а частично в котел-утилизатор 7, где, смешиваясь с воздухом, сгорает, образуя пар, который используется как для конверсии углеводорода в конверторе 3, так и поступает к потребителям на бытовые и производственные нужды, или в качестве синтез-газа направляется в процесс производства метанола, диметилэфира, моторного топлива и др.

Отходящие газы из котла-утилизатора 7 поступают в адсорбер 8, где контактируют с мелкоизмельченной известью, в результате чего улавливаются остатки диоксинов и фуранов. Дымовые газы после очистки в адсорбере 8, а также после конвертора поступают в выхлопную трубу 9, после чего в экологически безопасном состоянии выбрасываются в атмосферу.

Пример 1 практической реализации заявляемого способа, разрабатываемого по критериям качества газовой продукции

Механизм процессов пиролиза углерода в восстановительной среде

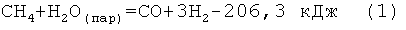

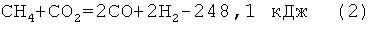

Бытовые отходы подвергаются предварительной сепарации с отделением неорганических компонентов в виде стекла, бетона, керамики и металла, после чего загружаются в шахтную печь 1 (см. принципиальную схему плазмохимической переработки твердых бытовых отходов), где под воздействием горячих восстановительных газов, получаемых путем смешанной пароуглекислотной каталитической конверсии метана:

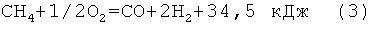

или кислородной конверсии метана

(см., например, Атрощенко В.И. и др. Курс технологии связанного азота / Под ред. чл.-корр. АН УССР Атрощенко В.И. М.: Химия, 1968. - 383 с.), осуществляют сушку перемещающейся в шахтной печи 1 массы с частичным пиролизом органики. После чего шнеком (на фиг.1 не показан) ТБО перемещаются в реактор 2 с перемешиванием, что улучшает процесс дальнейшего пиролиза под воздействием газифицирующих компонентов, подаваемых противотоком к ТБО и организующих режим термолиза углерода:

Выбор окислителей и их сочетание определяются как целевым назначением процесса конверсии CH4 и CO, так и кинетическими и технико-экономическими решениями.

Так увеличение расхода водяного пара сверхстехиометрического

позволяет сдвинуть равновесие реакции (1) вправо, что повышает эффективность использования предлагаемого способа путем снижения температуры до 500-800°C. Следовательно, допускаются относительно невысокие температуры гомогенных реакций конверсии метана и оксида углерода:

которые протекают не только в отдельном аппарате-конверторе (реформере) (2), но частично и в шахтной печи 1 (реакциями (1), (2) и (3)).

Использование восстановительного газа, получаемого в соответствии с реакциями (4) и (5) для образования CO2 в аппаратах 1 и 2 за счет газификации органических компонентов мусора с последующей подачей их в скрубберы для доочистки и далее смешивания с природным газом, позволяет устранить, частично или полностью, зависимость мусорозавода (МСЗ) от источников природного газа.

Исходные данные для расчетов процессов газификации ТБО

При расчете газогенераторных процессов воспользуемся следующими предположениями.

1) Температура газификации в верхней части реактора 2, куда из шахтной печи 1 поступают абсолютно сухие вещества ТБО и где достигается гарантированное подавление вредных веществ, в том числе хлорсодержащих диоксидов и фуранов, составляет 1000°C.

2) Полученная товарная продукция - тепловая энергия в количестве не менее 12,0 Гкал/час и негашеная известь в количестве до 150 кг/ч - отпускается потребителям, что окунает затраченные средства.

3) Производительность мусоросжигающего завода (МСЗ) но твердым бытовым отходам (ТБО), поступающим на МСЗ, составляет 10 т/час.

4) ТБО, поступающие на МСЗ, имеют следующий усредненный морфологический состав (% по массе):

|

Средняя расчетная влажность ТБО - 32%.

5) На стадии сепарации отделяются неорганические отходы (стекло, бетон, керамика, металлы), суммарно - 21,8% массы. Для этих целей используется оборудование магнитной, механической, воздушной и частично ручной сепарации.

6) Средний элементарный состав абсолютно сухих органических компонентов ТБО составляет:

6.1 (в % масс): С - 44,0; Н - 5,2; О - 28,5; S - 0,1; Cl - 0,3; N - 4,4; зола - 17,5.

6.2 (в т): C - 2,34; H - 0,28; O - 1,52; S - 0,053; Cl - 0,016; N - 0,23; зола - 0,93. Всего - 5,32 т.

7) Органическая часть ТБО с влажностью 32% подвергается измельчению до фрагментов с размерами, не превышающими 100 мм. Измельчение происходит, например, в зубчатых дробилках. Далее измельченные органические компоненты включаются в соответствующие схемы газификации ТБО.

8) Газообразное дутье, осуществляемое в реакторе (1) и (2), нагревается до 300-400°C.

Результаты расчетов газовой фазы

Случай 1. Воздушное дутье

Так как энерго-материальные балансовые расчеты газогенераторных процессов являются весьма сложными и громоздкими (требуется совместное решение систем материальных и теплотехнических уравнений), то в нашем случае упростимся путем использования результатов уже осуществленных операций моделирования процессов в воздушной газификации ТБО заданного состава (Калинин Л.В., Калинина О.В., Тихонов А.В., Тихонова Е.В. Способ сжигания твердых бытовых прочих органических отходов и устройство для его осуществления / Изобретение. Патент Российской Федерации RU 2249766 от 05.08.2002).

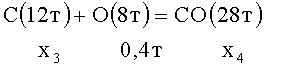

Перерасчеты в нашем случае показывают, что для сжигания 5,32 т абсолютно сухих ТБО требуется количество воздуха, определяемое стехиометрическими соотношениями окислительных реакций

C+O2=CO2,

H2+0,5O2=H2O,

S2+2O2=2SO2,

и заданными значениями коэффициента избытка окислителя, равного 1,4, а также соотношением содержания кислорода в 1 кг воздуха, равным 0,233. Найдено, что в газогенератор 2 необходимо подать 44,5 т воздуха. Получаются следующие содержания газообразных продуктов (см. таблицу 1).

|

В результате сгорания углерода, водорода и серы реальное выделение тепловой энергии составило (за вычетом 20% теплопотерь) 26,0 Гкал/час.

Случай 2. Паровоздушное дутье

Расчеты авторов изобретения RU 2249766 показывают, что при использовании камеры каталитического дожига температура продуктов сгорания достигает 1385-1400°C. Вычисления других авторов (Бесков С.Д. Технохимические расчеты. - М.: Высш. шк., 1965. - С.265-316) выявляют, что при газификации угля чистым воздухом внутри газогенератора можно достичь температуры 1498°C. Нами же в условиях задачи принято, что температура газификации должна быть равной 1000°C. Снижения температуры до заданною предела можно достичь за счет применения паровоздушного дутья в зону реакции:

C+0,5O2+1,88N2=CO+1,88N2,

C+H2O=CO+H2

По Бескову С.Д. для обеспечения в генераторе температуры 1000°С вдувается паровоздушная смесь в соотношении: на 0,129 нм3 пара 1 нм3 воздуха. Или в перерасчете: на 1 кг угля расходуется 3,81 нм3 паровоздушной смеси (с.273). Следовательно, при газификации 2,34 т элементарного угля объем сухого генераторного газ составляет: 2,34×3,84=10 нм3/час. Состав его будет следующим (% объемн.):

СО - 34,4; N2 - 53,8; H2 - 8,9.

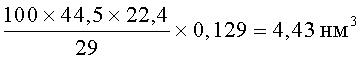

Подача пара достигает:

или 3,56 т/ч, где 29 - молярная масса воздуха, моль-1.

или 3,56 т/ч, где 29 - молярная масса воздуха, моль-1.

Случай 3. Восстановительное плазменное дутье

Влияние подач кислорода на изменение объема газовой фазы не учитываем вследствие незначительности воздействия этого фактора. Не учитываем также влияние на этот же процесс факторов подач хлора, серы с исходным топливом.

Газифицируется ТБО следующего элементарного состава (т):

C - 2,34; O - 1,52; H - 0,28; N - 0,23; H2O - 2,5 т (физическая вода).

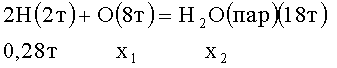

1) Расход кислорода на сжигание водорода:

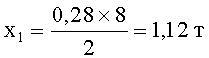

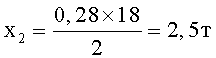

;

;

где 2 т, 8 т и 18 т - молярные массы водорода, кислорода и водяного пара.

Остается кислорода: 1,52-1,12=0,4 т

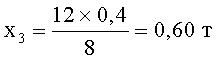

2) Сгорает углерода:

;

;

где 12 т, 8 т и 28 т - молярные массы углерода, кислорода и окиси углерода

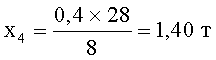

Остается углерода: 2,34-0,60=1,74 т

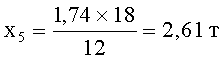

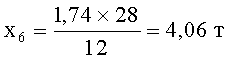

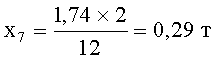

3) Конверсия углерода водяным паром:

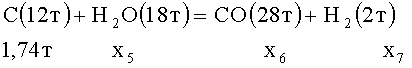

Расходуется воды:

;

;  ;

;

4) В газовой фазе содержится воды:

2,5+x2-x5=2,5+2,52-2,61=2,41 т/ч=3000 нм3/ч

В газовую фазу выделился СО:

1,40+4,06=5,46 т/ч или 4370 нм3/ч

Образуется водорода: 0,29 т или 3,250 нм3/ч

5) Переходит в газовую фазу азота (0,23 т) или 370 нм3/ч

6) Состав сухого генераторного газа при плазменной газификации ТБО (см. табл.2)

|

Выводы

1. Соотношение между объемами сухих генераторных газов:

Vвоздушн. дутье:Vпаровоздушн. дутье:Vплазм. газиф.=14600:9000:8000=1,83:1,13:1

Очевидно, что расходные коэффициенты на перемещение и очистку генераторных газов будут наименьшими для варианта с плазменной газификацией ТБО.

2. Соотношение между количествами химически и энергетически ценных восстановительных компонентов (CO и H2 обозначим их сумму через a 1, а 2 и а 3 в % от объема сухих генераторных газов):

а 1:а 2:а 3=0:46,30:95,37=0:1:2,06

Видно, что наиболее ценные продукты образуются в варианте плазменной восстановительной газификации ТБО, что и обозначает ее технико-экономические и экологические преимущества.

Пример 2 оценки степени экологической безопасности заявленного способа по внутрипроизводственному подавлению диоксинов и фуранов

В вышеупомянутом изобретении RU 2249766, для условий, аналогичных нашим, рассматривается пример санитарной очистки отходящих газов от указанных экологически чрезвычайно опасных компонентов путем обработки продуктов сгорания (52320 кг/ч) в камере декарбонизации (вертикальная шахта, противоток снизу вверх). Навстречу газовому потоку распыляется известковая мука (CaCo3) в количестве 220 кт/ч со средним диаметром частиц 15 мм. При температурах 1100-1200°C время полной диссоциации частиц этого компонента не превышает 0,12 с, т.е. практически мгновенно. Экспериментально доказано, что хлорсодержащие компоненты, входящие в состав диоксинов и фуранов (Cl - 16 кг) (см. выше), практически полностью экологически дезактивируются с образованием негашеной извести в количестве до 150 кг/ч, что отпускается потребителям (в нашем случае процесс дезактивации продуктов сгорания осуществляется в аппарате 8).

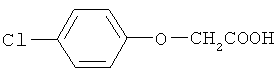

Однако с учетом особой экологической опасности упомянутых супертоксикантов, относящихся к классам полихлордибензодиоксинов и полихлорбензофуранов, простейшим из которых является 2,4-дихлорфеноксиуксусная кислота

,

,

мы предусмотрели ряд внутрипроизводственных мероприятий по их дезактивации:

1) Замена окислительной среды в реакторе 1 и 2 (см. схему) на восстановительную. В результате образование токсинов подавляется вследствие протекания реакции дезактивации хлора:

Cl2+H2=2Cl-+2H+

2) Организация рецикла по линии аппаратов 2, 1, 6, 3, чем минимизируется вынос из схемы токсикантов.

3) Возможная неполнота сгорания токсикантов, образующихся при огневой переработке хлорорганических отходов, подавляется путем подачи в нижнюю часть реактора 2 кислорода и природною газа, где при температурах 1000-1100°C сжигается пыль и сажа, на которых адсорбируются вредности. Получаются экологически безопасные твердые (зола, шлак) и газообразные продукты (оборотный технологический газ, топливный газ и конвертированный газ). Кроме того, доставка кислорода и природного газа на 15-20% интенсифицирует процессы пиролиза в реакторе 2.

4) Организация санитарной очистки отходящих газов в аппарате 8.

Оригинальность предлагаемого способа заключается в организации непрерывного процесса сушки и газификации отходов (ТБО) в атмосфере восстановительных газов, что позволяет поддерживать устойчивый процесс схемы большой мощности мусоросжигающих заводов (МСЗ), причем газовые потоки, циркулирующие в оборотном технологическом контуре, легко регулируются путем изменения соотношения их количества, и сжигания вредных примесей в системе реактора в рециркуляционном потоке восстановительного газа, вследствие чего твердые и газообразные продукты низкопламенного процесса газификации очищаются от вредных примесей до экологически допустимых норм.

Способ переработки бытовых и промышленных отходов, включающий их загрузку с предварительной сепарацией путем отделения стекла, бетона, керамики и металла; сушку с частичным пиролизом органики в шахтной печи; перемешивание перерабатываемой массы отходов с дальнейшим их пиролизом, отличающийся тем, что достигается снижение температуры этого процесса до 500-850°C в результате воздействия восстановительных плазмохимических компонентов, получаемых путем парокислородной конверсии метана с увеличенным расходом пара, подаваемых противотоком перемещающимся отходам, а оборотный технологический газ, отходящий из шахтной печи, очищается в скрубберах и разделяется на топливный газ, подаваемый как в конвертор метана, так и в котел-утилизатор, при получении восстановительного газа, с частичным добавлением природного газа и кислорода, при этом отходящие газы из котла-утилизатора очищаются в адсорбере путем контакта с мелкозернистой известью, кроме того, часть образующихся восстановительных газов расходуется в нижней части реактора во время мгновенного теплового удара, осуществляемого путем сжигания сажепылевых частиц, поступающих из циклона для горячего газа с осажденными на них диоксинами, фуранами и другими вредными компонентами, в атмосфере кислорода, причем образующиеся восстановительные газы могут направляться также в качестве синтез-газа в производство метанола, диметилэфира, моторного топлива и других продуктов.