Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ

Вид РИД

Изобретение

Предлагаемое изобретение относится к обработке металлов давлением - прессованию с высоким выходом годного на горизонтальных и вертикальных прессах прутковой заготовки, которая может быть использована для изготовления крепежных изделий. Метод позволяет существенно повысить выход годного, тем самым обеспечив экономию дорогостоящих материалов.

Известен способ прессования металлов, при котором применяют «деформирующую прокладку между пресс-шайбой и прессуемым слитком», взятый в качестве аналога (Перлин И.Л. Теория прессования металлов. М., «Металлургия», 1964, с.106-109). Этот метод рекомендуется в основном для прессования «таких металлов и сплавов, которые слабо окисляются и хорошо свариваются» (например, алюминий и некоторые его сплавы, хотя не исключается применение его для прессования труднодеформируемых металлов). В этом случае применяют деформируемые прокладки (технологические пресс-шайбы). Метод предусматривает изготовление заднего выпуклого торца заготовки и вогнутой поверхности переднего торца деформируемой прокладки. Расчет геометрии и обработка торцов заготовки и деформируемой прокладки представляет сложную технологическую задачу и носит приближенный характер. Кроме того, этим расчетом не учитывается влияние геометрических параметров инструмента - матрицы и пресс-шайбы, а также сцепления металла заготовки и деформируемой прокладки.

Существует также метод прессования профилей из разнородных металлов, взятый в качестве прототипа (Патент RU 2228810 C1, 7B21C 23/08, заявка 2002129669/02, 04.11.2002. Смирнов В.Г. (RU), ОАО Верхнесалдинское металлургическое производственное объединение (RU) «Способ прессования профилей»). Однако это техническое решение можно использовать только при определенном соотношении механических свойств прессуемых заготовки и технологической шайбы. К тому же внутреннюю полость технологической шайбы изготавливают по сферической поверхности, что представляет технологические трудности. Кроме того, такая конструкция технологической шайбы не увязана с конструкцией инструмента - матрицы и пресс-шайбы. Этот способ прессования не исключает сцепления металла заготовки и технологической шайбы, что значительно осложняет технологический процесс из-за трудности, связанной с отделением отпрессованного профиля от металла пресс-остатка, в который преобразовался металл технологической шайбы.

Задачей предлагаемого изобретения является повышение выхода годного при прессовании прутковой заготовки за счет отсутствия расслоения металла и образования пресс-остатка.

Задача решается тем, что способ изготовления прутковой заготовки из металла включает установку в контейнере пресса предварительно нагретых прутковой заготовки, технологической шайбы из металла и пресс-шайбы, подпрессовку и прессование заготовки. При этом используют прутковую заготовку с диаметром, равным диаметру технологической шайбы. Перед нагревом прутковой заготовки задний торец ее предварительно обрабатывают на усеченный конус с углом при вершине, равным (1,0÷1,5) угла конической матрицы, а на контактирующей с прутковой заготовкой поверхностью технологической шайбы выполняют впадину с поверхностью, аналогичной контактирующей поверхности прессуемой заготовки.

В предлагаемом изобретении геометрические параметры заднего торца заготовки, переднего торца технологической шайбы, прессуемого изделия и основного технологического инструмента - матрицы представляют единое целое операции прессования заготовки.

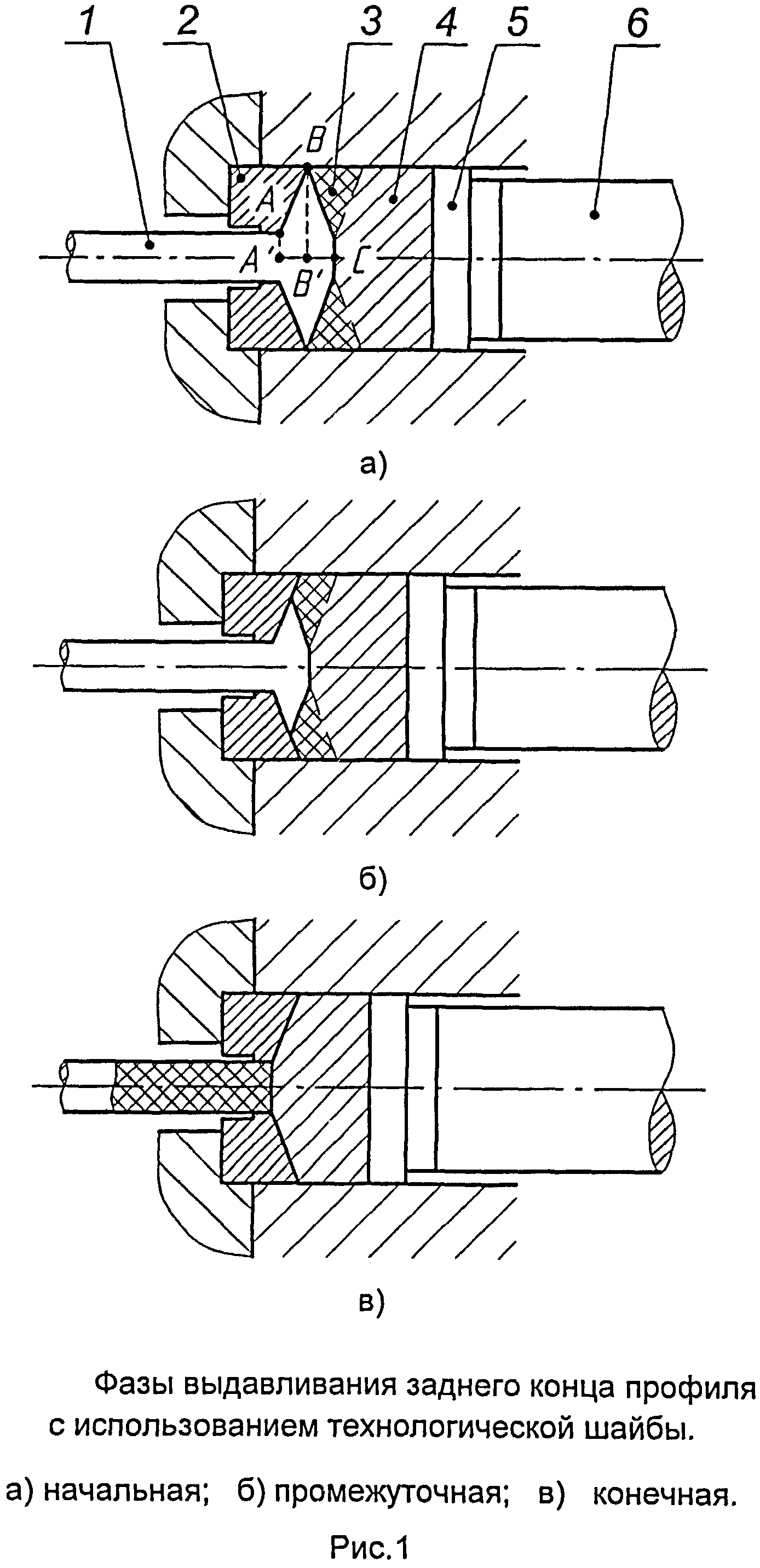

Матрицы, применяемые в предлагаемом технологическом процессе, имеют заходную часть α=(90-130)°. Угол выпуклой части заднего торца прессуемой заготовки равен 1,0÷1,5 угла матрицы, т.е. приблизительно 120°. Соответственно угол конической вогнутой части технологической шайбы имеет то же значение, а диаметр малого основания равен диаметру прессуемого изделия. Прессование прутковой заготовки на завершающей фазе прессования и образование пресс-остатка из металла технологической шайбы поясняется чертежом.

Известно, что при прессовании до момента образования пресс-остатка происходит ламинарное истечение металла, т.е. линейная скорость различных точек сечения заготовки в направлении прессования одинакова. Однако на последней стадии прессования при образовании пресс-остатка это условие нарушается. Наружные слои, как находящиеся в более тяжелых условиях (захолаживание, больший путь прохождения до очка матрицы), затормаживаются, а центральные слои металла, как более прогретые и имеющие более короткий путь до очка матрицы, опережают периферийные слои, что приводит к расслоению металла и образованию пресс-утяжины.

В предлагаемом техническом решении этот недостаток устраняется за счет того, что задний торец заготовки изготавливают коническим. Это увеличивает длину пути, проходящего центральной точкой «С» до очка конической матрицы. Как видно из представленного рисунка, А'С>А'В'. Это условие может быть выполнено при угле конической части заднего торца заготовки, а следовательно, угле конического вогнутого торца технологической шайбы, равном 1,0÷1,5 угла конической матрицы.

Металл технологической шайбы, перемещаясь по конической части матрицы, осаживается и расширяется, вытесняя металл заготовки в радиальном направлении. Усилием прессования этот металл перемещается в направлении очка матрицы. Таким образом, различные точки сечения, несмотря на различные линейные скорости, подойдут к очку матрицы одновременно.

Для лучшего отделения металла заготовки и материала технологической части на поверхность заднего торца заготовки и контактирующую с ней поверхность технологической шайбы может быть нанесен слой вещества, облегчающий отделение отпрессованного изделия от материала технологической шайбы.

Прессование может быть осуществлено таким образом, что при образовании пресс-остатка из металла технологической шайбы время перемещения металла до очка матрицы периферийной точки равно времени перемещения металла до очка матрицы центральной точки заднего торца заготовки.

Работа технологической шайбы поясняется рисунком 1.

Рис.1 - Стадии выдавливания заднего конца профиля с использованием технологической шайбы.

Рис.1(а) - начальная; Рис.1(б) - промежуточная; Рис.1(в) - заключительная. 1 - прессуемое изделие; 2 - матрица; 3 - зона металла технологической шайбы, предназначенной для выпрессовывания металла заготовки; 4 - зона металла технологической шайбы, из которой формируется пресс-остаток; 5 - пресс-шайба; 6 - пресс-штемпель.

Полное выпрессовывание металла заготовки позволяет использовать в качестве металла технологической шайбы более дешевый материал по сравнению с металлом заготовки.

Метод может использоваться для любых сплавов (на основе Al, Mg, Ti, Ni и др.) и является более простым в производстве по сравнению с методом, принятым за прототип.

С целью проверки правильности и работоспособности предлагаемого способа прессования было проведено его опробование. Прессовали прутки диаметром от 18 до 60 мм из титанового сплава на прессах 2000 т и 5000 т с использованием заготовок ⌀ 125, 145 и 265 мм. Все эксперименты дали положительный результат. Выход годного после обрезки концов составил в среднем 98% (см. таблицу №1).

|