КОМПОЗИЦИИ, ОТВЕРЖДАЕМЫЕ ИЗЛУЧЕНИЕМ

Вид РИД

Изобретение

Данное изобретение относится к композициям, отверждаемым излучением, в особенности применимым для формирования покрытия на полосовом материале в рулонах.

Устройства для нанесения покрытия на полосовой материал в рулонах формируют покрытия на металлическом полосовом материале в рулонах разных типов и форм. Нанесение покрытия на полосовой материал в рулонах является непрерывным и высокоавтоматизированным процессом для нанесения с высокой скоростью покрытия на металл перед обработкой. Способ обычно состоит из следующих стадий. Металлический полосовой материал в рулоне разматывают и верхнюю и нижнюю стороны механически и химически очищают для удаления масла, смазки и грязи. После очистки лист может быть подвергнут химической предварительной обработке, чтобы улучшить защиту от коррозии и адгезию лакокрасочного материала. Полосу затем перемещают непосредственно в сушильную печь прежде, чем ввести в установку для нанесения покрытия. После нанесения лакокрасочного материала полосу снова перемещают в сушильную печь перед ее охлаждением и повторным сматыванием в рулон для транспортировки. Листы с предварительным покрытием используются в металлообрабатывающей промышленности. Так, на многие металлические изделия не наносится покрытие или лакокрасочный материал, когда они используются или когда они собраны, однако первоначальное покрытие наносится на плоский полосовой прокат, поставляемый в рулонах, который затем формуется, обрезается и монтируется в виде требуемых изделий. Вследствие этого ключевым критерием практически во всех случаях является способность к последующему формованию или изгибанию полосы с покрытием. Последующее формование обычно выполняется при использовании оборудования для высокоскоростной обработки, в котором изгибание металла может быть очень значительным. Покрытие должно быть гибким, чтобы обеспечить возможность проведения последующего формования или изгибания без образования трещин и поддержания, помимо этого, адгезии. Полная структура, которая включает металл, в некоторых случаях защитный цинковый слой, предварительно обработанный слой и слой лакокрасочного материала, должна также обеспечивать высокий уровень защиты от коррозии. Важными остаются базовые свойства, такие как устойчивость к химическому воздействию и к образованию пятен, и для некоторых видов применения также требуется проведение тестов на устойчивость к воздействию влажности и к стерилизации.

Системы, отверждаемые излучением, могли бы хорошо подходить для формирования покрытия на полосовом материале в рулонах; основа является ровной, линейная скорость высокая, они могут решить проблемы с загрязнением окружающей среды, связанные, например, с использованием растворителей, а также требуют меньше энергии и производственных площадей по сравнению с печами для отверждения, требующимися при других технологиях нанесения покрытия.

Однако до сих пор композиции материала покрытия, отверждаемого излучением, особенно УФ-составы, не используются широко для формирования покрытия на полосовом материале в рулонах. Типичные УФ-составы состоят из (мета)акрилатных олигомеров и реакционноспособных разбавителей, которые после отверждения формируют слой покрытия с высокой степенью сшивания, обладающий хорошими свойствами, такими как устойчивость к химическому воздействию, устойчивость к царапанию и твердость поверхности. Такая высокая плотность сшивания также связана с ограниченной гибкостью и усадкой пленки, ограничивающей адгезию к металлической основе. При попытке найти решения для этих обязательных требований часто ограничиваются альтернативой между снижением молекулярной массы для достижения приемлемой умеренной вязкости и необходимостью в значительной молекулярной массе между поперечными связями, чтобы достигнуть требуемой гибкости отвержденного покрытия.

Для формирования покрытия на полосовом материале в рулонах, когда для операций последующего формования требуется высокая гибкость, типичные УФ-составы не подходят. Патент США 2002/0132059 A1 описывает принцип использования фотополимеризующейся композиции материала для формирования покрытия на листовом материале в рулонах. В способе нанесения покрытия на листовой материал в рулонах, описанном в указанном документе, металлический лист вначале очищают, а затем подвергают предварительной обработке перед нанесением композиции материала покрытия.

В этой заявке на патент не раскрыты конкретные фотополимеризующиеся композиции. Однако не все фотополимеризующиеся композиции материала покрытия, содержащие ненасыщенные олигомеры, предоставляют возможность получения удовлетворительных результатов в случае использования в процессах формирования покрытия на полосовом материале в рулонах.

В настоящее время нами найдены новые олигомеры, отверждаемые излучением, которые хорошо подходят для использования в фотополимеризующихся композициях.

Поэтому данное изобретение относится к композиции, отверждаемой излучением, содержащей по меньшей мере один олигомер, отверждаемый излучением, который содержит ненасыщенные группы с двойными связями, способные к полимеризации, в количестве по меньшей мере 0,3 мэкв/г и соответствует следующей структуре (I):

(C)-(B)-(A)-[(B)(C)]x

где (A) представляет собой остаток одного или нескольких сложных полиэфиров с гидроксильными функциональными группами, обладающих молекулярной массой MN более 900, температурой стеклования TG и/или температурой плавления Tm менее 30°C, которые получают при использовании кислотного компонента, содержащего по меньшей мере 75 мол.% насыщенной алифатической многоосновной кислоты, имеющей от 4 до 14 атомов углерода и, опционально, от 0 до 25 мол.% другой многоосновной кислоты, а также спиртового компонента,

(B) представляет собой остаток одного или нескольких полиизоцианатов,

(C) представляет собой остаток одного или нескольких ненасыщенных соединений с двойными связями, имеющих гидроксильные группы, и x составляет от 0,5 до 10.

В олигомерах структуры (I), отверждаемых излучением, (A) и (B), соответственно (C) и (B), соединены уретановой группой -О-CO-N-.

В олигомерах структуры (I), отверждаемых излучением, x составляет предпочтительно от 0,5 до 5, более предпочтительно от 0,9 до 1,5, наиболее предпочтительно примерно 1.

Под ненасыщенными группами с двойными связями в данном изобретении понимаются двойные связи углерод-углерод, которые под воздействием излучения и/или (фото)инициатора могут подвергаться радикальной полимеризации. Ненасыщенные группы с двойными связями, способные к полимеризации, как правило, выбираются из (мета)акриловых и аллильных групп, предпочтительно (мета)акриловых групп, наиболее предпочтительно акриловых групп. В данном изобретении термин «(мета)акрил» следует понимать как включающий и акриловые, и метакриловые соединения или их производные, а также их смеси.

Количество ненасыщенных групп с двойными связями может быть определено титрованием, при котором ненасыщенный продукт реагирует с бромом посредством добавления избытка бромат-бромидного раствора к подкисленному раствору образца. После протекания реакции в течение требуемого времени с остатком брома приводят в реакционное взаимодействие иодид калия с образованием иода. Иод затем титруют с использованием тиосульфата натрия и вычисляют количество ненасыщенных групп.

Предпочтительно количество ненасыщенных групп с двойными связями, способных к полимеризации, составляет по меньшей мере 0,4 мэкв/г, в основном по меньшей мере 0,5 мэкв ненасыщенных групп с двойными связями, способных к полимеризации, на г олигомера, отверждаемого излучением.

Предпочтительно количество ненасыщенных групп с двойными связями, способных к полимеризации, не превышает 5 мэкв/г и составляет в основном не более 2,5 мэкв/г.

Олигомер, отверждаемый излучением, предпочтительно имеет среднечисленную молекулярную массу по меньшей мере 1200, более предпочтительно по меньшей мере 1800. Как правило, олигомер, отверждаемый излучением, имеет среднечисленную молекулярную массу, не превышающую 10000, предпочтительно не превышающую 7000, наиболее предпочтительно менее 5000.

Олигомер, отверждаемый излучением, предпочтительно имеет температуру стеклования TG и/или температуру плавления Tm ниже 30°C, при измерении дифференциальной сканирующей калориметрией в соответствии с ASTM D3418 при скорости нагревания 20°C в минуту. Олигомеры структуры (I), отверждаемые излучением, как правило, получают реакционным взаимодействием одного или нескольких сложных полиэфиров с гидроксильными функциональными группами, одного или нескольких полиизоцианатов и одного или нескольких ненасыщенных соединений с двойными связями, имеющих гидроксильные группы.

Под сложным полиэфиром с функциональными гидроксильными группами в данном изобретении понимается сложный полиэфир, имеющий свободные, как правило, концевые гидроксильные группы и имеющий, как правило, гидроксильное число от 10 до 180 мг KOH/г. Сложный полиэфир, использованный в данном изобретении, предпочтительно имеет гидроксильное число от 20 до 80 мг KOH/г, более предпочтительно от 30 до 70 мг KOH/г.

Сложный полиэфир с функциональными гидроксильными группами, используемый в данном изобретении, как правило, получают реакционным взаимодействием кислотного компонента, содержащего одну или несколько многоосновных кислот, со спиртовым компонентом, содержащим один или несколько полиолов. Сложный полиэфир предпочтительно получают при использовании, в расчете на общее количество кислотного компонента, от 75 до 100 мол.% по меньшей мере одной насыщенной дикарбоновой алифатической кислоты с неразветвленной цепью, имеющей от 4 до 14 атомов углерода, и, опционально, от 0 до 25 мол.% по меньшей мере одной другой алифатической, циклоалифатической и/или ароматической поликарбоновой кислоты, и, в расчете на общее количество спиртового компонента, от 25 до 100 мол.% по меньшей мере одного алифатического диола с разветвленной цепью, и, опционально, от 0 до 75 мол.% по меньшей мере одного другого алифатического или циклоалифатического полиола.

Насыщенная алифатическая дикарбоновая кислота с неразветвленной цепью, имеющая от 4 до 14 атомов углерода, которая содержится в сложном полиэфире, используемом в данном изобретении, предпочтительно выбирается из янтарной кислоты, адипиновой кислоты, глутаровой кислоты, пимелиновой кислоты, субериновой кислоты, азелаиновой кислоты, себациновой кислоты, додекандионовой кислоты, ундекандионовой кислоты, тридекандионовой кислоты, тетрадекандионовой кислоты и их ангидридов, взятых по отдельности или в виде смеси. Насыщенной алифатической двухосновной кислотой с неразветвленной цепью наиболее предпочтительно является адипиновая кислота.

Другая поликарбоновая кислота, опционально содержащаяся в сложном полиэфире, как правило, выбрана из дикарбоновых кислот или их ангидридов, более конкретно из фумаровой кислоты, малеиновой кислоты, ангидрида фталевой кислоты, изофталевой кислоты, терефталевой кислоты, 1,4-циклогександикарбоновой кислоты, 1,3-циклогександикарбоновой кислоты, 1,2-циклогександикарбоновой кислоты, взятых по отдельности или в виде смеси. Сложный полиэфир может также быть сложным полиэфиром с разветвленной цепью, полученным посредством включения до 15 мол.% или менее, по отношению к общему количеству кислотного компонента, многоосновной кислоты, имеющей по меньшей мере три группы карбоновой кислоты или ее ангидрида, такой как тримеллитовая кислота, пирромеллитовая кислота и их ангидриды, или их смеси.

Сложный полиэфир более предпочтительно получают при использовании от 85 до 100 мол.%, наиболее предпочтительно от 95 до 100 мол.%, насыщенной дикарбоновой алифатический кислоты с неразветвленной цепью, имеющей от 4 до 14 атомов углерода, в расчете на общее количество кислотного компонента.

Вместо использования поликарбоновых кислот или в дополнение к ним для получения данных сложных полиэфиров могут быть использованы соответствующие ангидриды, сложные эфиры или их смеси.

Алифатический диол с разветвленной цепью, используемый в сложном полиэфире, предпочтительно выбирается из пропиленгликоля, неопентилгликоля, 1-метил-1,3-пропандиола, 2-метил-1,3-пропандиола, 2-бутил-2-этил-1,3-пропандиола, гидроксипивалата неопентилгликоля и их смесей. Алифатический диол с разветвленной цепью наиболее предпочтительно является неопентилгликолем.

Другой алифатический или циклоалифатический полиол, опционально содержащийся в сложном полиэфире, как правило, выбирается из ди-, три- и/или тетрафункциональных полиолов. Диолы предпочтительно выбираются из этиленгликоля, 1,3-пропандиола, 1,4-бутандиола, 1,5-пентандиола, 1,6-гександиола, 1,7-гептандиола, 1,8-октандиола, 1,9-нонандиола, 1,10-декандиола, 1,14-тетрадекандиола, 1,16-гексадекандиола, 1,4- циклогександиола, 1,4-циклогександиметанола, гидрогенизированного бисфенола A и их смесей. Полиалкиленгликоли, такие как ди- и триэтиленгликоли и пропиленгликоли также могут быть использованы. Диол более предпочтительно является алифатическим диолом, в частности алкилдиолом, содержащим от 2 до 12 атомов углерода. Сложный полиэфир также может быть сложным полиэфиром с разветвленной цепью, включающим вплоть до 30 мол.%, по отношению к общему количеству спиртового компонента, полиолов с 3 или более спиртовыми группами, предпочтительно трифункциональных и тетрафункциональных полиолов, таких как триметилолпропан, дитриметилолпропан, триметилолэтан, пентаэритритол и их смеси.

Сложный полиэфир, используемый в данном изобретении, более предпочтительно получают при использовании от 45 до 100 мол.% алифатического диола с разветвленной цепью, от 0 до 55 мол.% другого алифатического диола и от 0 до 30 мол.% три- и/или тетрафункционального полиола, в расчете на общее количество спиртового компонента.

Сложный полиэфир предпочтительно имеет среднечисленную молекулярную массу MN по меньшей мере 1000, более предпочтительно по меньшей мере 1500. Молекулярная масса MN сложного полиэфира предпочтительно не превышает 9500, более предпочтительно не превышает 6500 и наиболее предпочтительно не превышает 4500.

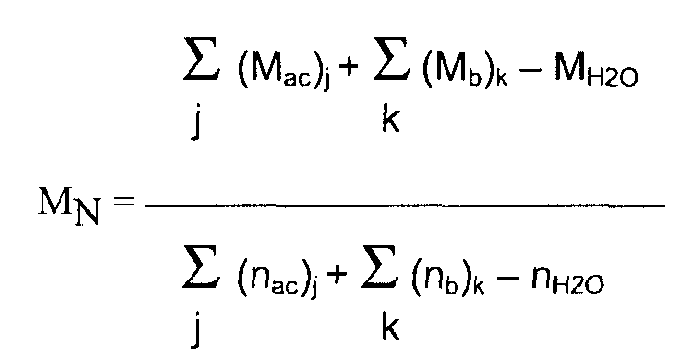

В данном изобретении среднечисленная молекулярная масса MN может быть вычислена по следующей формуле:

в которой j и k означают, соответственно, разные многоосновные кислоты и полиолы, используемые при синтезе сложного полиэфира, Mac представляет массу в граммах многоосновных кислот, Mb представляет массу в граммах полиолов, используемых при синтезе сложного полиэфира, nac и nb представляют собой число молей, соответственно, многоосновных кислот и полиолов, используемых при синтезе сложного полиэфира, и MH2O и nH2O представляют собой, соответственно, массу в граммах и число молей воды, образованной во время синтеза сложного полиэфира.

Сложный полиэфир предпочтительно является аморфным сложным полиэфиром. Под аморфным сложным полиэфиром в данном изобретении понимается сложный полиэфир, который не проявляет в основном кристаллизации и для которого отсутствует точка плавления при измерении дифференциальной сканирующей калориметрией в соответствии с ASTM D3418 при скорости нагревания 20°C в минуту. Сложный полиэфир более предпочтительно имеет температуру стеклования TG от -120 до 25°C, при измерении дифференциальной сканирующей калориметрией в соответствии с ASTM D3418 при скорости нагревания 20°C в минуту. Сложный полиэфир предпочтительно является жидкостью при 25°C.

Полиизоцианат, используемый в данном изобретении включает ароматические, циклоалифатические и/или алифатические полиизоцианаты, имеющие по меньшей мере две изоцианатные функциональные группы. Предпочтительными являются ароматические, циклоалифатические и/или алифатические диизоцианаты, такие как гексаметилендиизоцианат (HMDI), изофорондиизоцианат (IPDI), бис(4-изоцианатоциклогексил)метан, толуолдиизоцианат (TDI), дифенилметан-4,4'-диизоцианат (MDI), триметилгексаметилендиизоцианат, тетраметил-м-ксилолдиизоцианат. Особенно предпочтительными являются гексаметилендиизоцианат (HMDI) и изофорондиизоцианат (IPDI), а также их смеси. Опционально могут быть использованы изоцианатно функциональные биуреты, аллофонаты и изоцианураты указанных выше или подобных изоцианатов.

Под гидроксильным соединением с ненасыщенной двойной связью в данном изобретении понимается соединение, которое содержит по меньшей мере одну гидроксильную группу и по меньшей мере одну двойную связь углерод-углерод. Как правило, используются сложные эфиры многоосновных алифатических спиртов, имеющих от 2 до 12 атомов углерода и ненасыщенных карбоновых кислот, главным образом акриловых и метакриловых кислот.

Предпочтительными являются моногидроксиалкил(мета)акрилаты, в особенности те из них, которые содержат от 4 до 40 атомов углерода, такие как гидроксиметил(мета)акрилат, гидроксиэтил(мета)акрилат, гидроксипропил(мета)акрилат, гидроксибутил(мета)акрилат, глицеролди(мета)акрилат, триметилолпропанди(мета)акрилат, пентаэритритолтри(мета)акрилат, дитриметилолпропантри(мета)акрилат, дипентаэритритолпента(мета)акрилат и их (поли)этоксилированные и/или (поли)пропоксилированные эквиваленты. Предпочтительными являются моногидроксиалкил(мета)акрилаты, содержащие от 4 до 10 атомов углерода. Предпочтительными являются акрилаты. Особенно предпочтительным является 2-гидроксиэтилакрилат. Другие моногидроксисоединения с ненасыщенными двойными связями также могут быть использованы. Они включают виниловые эфиры, аллиловые эфиры, виниловые сложные эфиры, итаконатные, кротонатные соединения и т.п.

Олигомер, отверждаемый излучением, может быть получен различными способами. Например, он может быть получен предварительным реакционным взаимодействием полиизоцианата с гидроксильным соединением с ненасыщенной двойной связью, чтобы образовать моноизоцианат, который затем реагирует со сложным полиэфиром с гидроксильными функциональными группами. В качестве варианта, сложный полиэфир с гидроксильными функциональными группами, полиизоцианат и гидроксильное соединение с ненасыщенной двойной связью может реагировать друг с другом одновременно или вначале могут реагировать сложный полиэфир с гидроксильными функциональными группами и полиизоцианат, а образованный продукт затем реагирует с гидроксильным соединением с ненасыщенной двойной связью. Последний процесс является предпочтительным.

Реакция, как правило, выполняется при нагревании и в присутствии одного или нескольких катализаторов. Во время или после реакции может быть добавлен один или несколько ингибиторов полимеризации.

Относительные количества сложного полиэфира, полиизоцианата и соединения с ненасыщенной двойной связью, используемых в синтезе олигомера, отверждаемого излучением, как правило, выбираются таким образом, чтобы избежать удлинения молекулярной цепи вследствие включения более чем одного остатка сложного полиэфира (A) в скелет олигомера и образования структур формулы (II) (C)-(B)-(A)-[(B)-(A)]n-(B)-(C), в которой n>0. Вообще, предпочтительно использовать композиции, содержащие менее 10% по массе, более предпочтительно менее 5% по массе, структур формулы (II).

Когда используется способ приготовления, в котором сложный полиэфир с функциональными гидроксильными группами и полиизоцианат реагируют первоначально или вместе с гидроксильным соединением с ненасыщенной двойной связью, относительные количества используемого сложного полиэфира и полиизоцианата, как правило, таковы, что соотношение числа молей используемого полиизоцианата и числа эквивалентов групп OH, представляемых сложным полиэфиром с функциональными гидроксильными группами, составляет по меньшей мере примерно 0,95, предпочтительно по меньшей мере примерно 1. Количество гидроксильного соединения с ненасыщенной двойной связью при этом предпочтительно таково, что все остаточные свободные изоцианатные группы реагируют с этим соединением.

Когда используется способ приготовления, в котором полиизоцианат предварительно реагирует с гидроксильным соединением с ненасыщенной двойной связью, относительные количества этих соединений, как правило, таковы, что вначале образуется моноизоцианат. Этот моноизоцианат может затем реагировать со сложным полиэфиром с функциональными гидроксильными группами при относительном количестве, при котором соотношение эквивалентов групп OH, предоставляемых сложным полиэфиром с гидроксильными группами, и групп NCO составляет примерно от 0,8 до 1,3, предпочтительно от 1 до 1,2.

Олигомеры, отверждаемые излучением, в соответствии с данным изобретением могут быть приготовлены как таковые, однако могут также быть приготовлены в присутствии разбавителя, который способен к сополимеризации с такими олигомерами, отверждаемыми излучением. В соответствии с предпочтительным вариантом осуществления по меньшей мере один разбавитель, отверждаемый излучением, добавляют к олигомерам, отверждаемым излучением, во время, в конце и/или после их синтеза.

Композиция, отверждаемая излучением, в соответствии с данным изобретением, как правило, содержит по меньшей мере 5%, предпочтительно по меньшей мере 15%, более предпочтительно по меньшей мере 25% по массе олигомера, отверждаемого излучением. Количество олигомера, отверждаемого излучением, обычно не превышает 95% по массе, предпочтительно 80% по массе от количества отверждающейся композиции.

Композиция, отверждаемая излучением, в соответствии с данным изобретением предпочтительно содержит, наряду с одним или несколькими олигомерами, отверждаемыми излучением, по меньшей мере один разбавитель, отверждаемый излучением. Этот разбавитель является предпочтительно сополимеризуемым мономером с ненасыщенной двойной связью, более предпочтительно моно- или полифункциональным (мета)акрилатным мономером. Под сополимеризуемым мономером с ненасыщенной двойной связью в данном изобретении понимаются мономеры, которые способны к сополимеризации с олигомером, отверждаемым излучением, как правило, в условиях фотополимеризации, в особенности посредством облучения. Предпочтительными сополимеризуемыми мономерами с ненасыщенной двойной связью являются моно- и полифункциональные (мета)акрилаты, содержащие по меньшей мере одну и предпочтительно не более 6 (мета)акрилатных групп, в особенности монофункциональные (мета)акрилаты, которые являются соединениями, содержащими одну (мета)акрилатную группу. Примеры подходящих мономеров включают октилдецилакрилат, лаурилакрилат, феноксиэтилакрилат, изоборнилакрилат, фенилглицидилэфиракрилат, циклический триметилолпропанформальакрилат, н-бутилакрилоилоксиэтилкарбамат, тетрагидрофурфурилакрилат, продукты реакционного взаимодействия акриловой кислоты с глицидиловыми сложными эфирами алифатических карбоновых кислот, таких как неодекановая кислота, и их смеси. Наиболее предпочтительными разбавителями являются феноксиэтилакрилат, изоборнилакрилат, н-бутилакрилоилоксиэтилкарбамат, тетрагидрофурфурилакрилат, продукты реакционного взаимодействия акриловой кислоты с глицидиловыми сложными эфирами алифатических карбоновых кислот, таких как неодекановая кислота, и их смеси. Количество разбавителя, отверждаемого излучением, который присутствует в композиции, отверждаемой излучением, составляет, как правило, от 0 до 95%, предпочтительно от 5 до 75%, более предпочтительно от 10 до 50%, по массе.

Композиция, отверждаемая излучением, предпочтительно имеет вязкость от 100 до 8000 мПа·с при 25°C, предпочтительно от 1500 до 3500 мПа·с, при измерении в соответствии с ISO 12058.

Композиция, отверждаемая излучением, которая используется в способе по данному изобретению, обычно также содержит по меньшей мере один ингибитор. Ингибиторы включают, однако не ограничиваются ими, гидрохинон, толугидрохинон, монометилэфиргидрохинон, трет-бутилгидрохинон, ди-трет-бутилгидрохинон, фенотиазин. Количество используемого ингибитора предпочтительно составляет от 0 до 0,5% по массе.

Композиция, отверждаемая излучением, может также содержать по меньшей мере один фотохимический инициатор и/или химический инициатор, способный инициировать полимеризацию олигомера, отверждаемого излучением, и, опционально, других присутствующих соединений, отверждаемых излучением. Фотохимические инициаторы (также называемые фотоинициаторами) представляют собой соединения, которые образуют радикалы посредством абсорбции света, обычно УФ-излучения. Фотоинициаторы предпочтительно являются фотоинициаторами свободнорадикальной полимеризации.

В случае отверждения под воздействием УФ-излучения предпочтительны отверждаемые композиции, содержащие по меньшей мере один фотоинициатор. Количество фотоинициатора или химического инициатора в композиции предпочтительно находится между 0,01 и 5 масс.%.

В качестве варианта, композиция может быть отверждена в отсутствие инициатора, главным образом, посредством облучения пучком электронов.

Композиция, отверждаемая излучением, может также содержать один или несколько стимуляторов адгезии. Количество стимуляторов адгезии составляет, как правило, от 0 до 20% по массе. Предпочтительно количество используемого стимулятора адгезии составляет от 2 до 15% по массе.

Композиция, отверждаемая излучением, в соответствии с данным изобретением может также содержать пигменты, красители и/или другие присадки, такие как мультифункциональные (мета)акрилатные соединения, электропроводные пигменты, диспергирующие агенты, агенты для модификации текучести, агенты, повышающие скольжение, огнезащитные вещества, агенты для защиты от УФ-излучения. Количество присадок предпочтительно не превышает 10% по массе.

Композиции, отверждаемые излучением, в соответствии с данным изобретением предпочтительно в основном не содержат воды и органических растворителей, которые рассматриваются как являющиеся летучими органическими растворителями. Поэтому данные композиции, как правило, считаются на 100% твердотельными композициями, отверждаемыми излучением, которые не нуждаются в испарении воды или растворителя во время последующего отверждения.

Композиции, отверждаемые излучением, в соответствии с данным изобретением обеспечивают формирование покрытий, обладающих высокой устойчивостью к воздействию химикатов и растворителей, устойчивостью к царапанию и твердостью поверхности, наряду с повышенной гибкостью, адгезией и устойчивостью к образованию трещин при изгибании и быстрой деформации, а также коррозионной стойкостью. Данные покрытия имеют улучшенный баланс гибкости и твердости поверхности. Эти свойства делают их пригодными для использования в большом числе видов применения, таких как нанесение покрытия на основы, например, из металла, пластика или стекла. Композиции в соответствии с данным изобретением подходят для использования в большом числе видов применения, таких как нанесение покрытия на металл и его декорирование, в особенности в качестве покрытия для сельскохозяйственного и строительного оборудования, покрытия для труб, покрытия для проволоки, например покрытия для медной проволоки, для применения в автомобилях, в особенности в качестве грунтовки при повторной чистовой обработке поверхности автомобилей, и для нанесения покрытия на тару. Композиция, отверждаемая излучением, может быть также использована при термическом формовании, например при декорировании в форме. Данная композиция также подходит для использования при изготовлении электроизолирующих трубок и стеклянных ламинатов. Данные композиции особенно применимы для формирования покрытия на гибких основах, таких как упаковочные материалы и пластики. Композиция, отверждаемая излучением, также применима для составов красок для трафаретной печати, отверждаемых УФ-излучением, которые обладают высокой гибкостью и ударной вязкостью.

Данное изобретение поэтому также относится к использованию композиции, описанной здесь выше, для формирования покрытия и, в особенности, к способу изготовления изделий с покрытием, включающему стадию, на которой на изделие наносят покрытие из композиции, описанной здесь выше.

Найдено, что композиции, отверждаемые излучением, особенно подходят для формирования покрытия на металле, в особенности для формирования покрытия на полосовом металлическом материале в рулонах. Данное изобретение поэтому также относится к их использованию для формирования покрытия на металле и покрытия на полосовом металлическом материале в рулонах и, в особенности, к способу изготовления полосового металлического материала в рулонах, включающему следующие стадии:

(1) разматывание металлического листа в рулоне;

(2) нанесение на металлический лист покрытия из отверждающейся композиции, содержащей по меньшей мере один олигомер, отверждаемый излучением, как описано здесь выше;

(3) отверждение композиции и

(4) повторное сматывание металлического листа с нанесенным покрытием в рулон.

Металлический лист, как правило, выбирается из холоднокатаной стали (с предварительной обработкой или без нее), горячекатаной стали (с предварительной обработкой или без нее), нержавеющей стали, стали, обработанной Zn (с предварительной обработкой или без нее), такой как сталь, оцинкованная электроосаждением, или сталь, оцинкованная горячим цинкованием погружением, Al (с предварительной обработкой или без нее) и белой жести, луженой горячим способом.

В способе по данному изобретению разматывание и повторное сматывание металлического листа может быть выполнено любыми средствами, подходящими для этого. В способе по данному изобретению размотанный металлический лист может быть подвергнут любой подходящей обработке перед нанесением на него покрытия из отверждающейся композиции. Размотанный металлический лист обычно очищают, чтобы удалить защитный масляный слой. После очистки может быть также выполнена предварительная химическая обработка листа, чтобы улучшить защиту от коррозии и адгезию покрытия.

В способе по данному изобретению композиция, отверждаемая излучением, может быть нанесена на изделие, на котором необходимо сформировать покрытие, в особенности на металлический лист, любыми подходящими для этого средствами, такими как нанесение покрытия погружением, нанесение покрытия распылением, нанесение покрытия электростатическим способом, нанесение пленочного покрытия, нанесение покрытия поливом, нанесение покрытия в вакууме, валковое нанесение покрытия или т.п. Предпочтительным является валковое нанесение покрытия. Нанесение отверждающейся композиции на изделие, в особенности на металлический лист, может быть выполнено при любой подходящей температуре, такой как комнатная температура, или при повышенной температуре, например, посредством нагревания металлического листа, валкового устройства для нанесения покрытия и/или отверждающейся композиции.

После нанесения на изделие или металлический лист отверждающейся композиции ее отверждают. Отверждение, т.е. полимеризация, может быть проведено любыми подходящими средствами, хорошо известными специалистам в данной области, такими как термическое отверждение или облучение. Отверждение облучением может быть выполнено при использовании УФ-излучения или ионизирующего излучения, такого как гамма-излучение, рентгеновское излучение или пучок электронов. В способе по данному изобретению предпочтительно использование пучка электронов и в особенности УФ-излучения.

После отверждения отверждаемой композиции металлический лист с нанесенным покрытием может быть сразу же повторно смотан в рулон или на него может быть нанесено несколько дополнительных покрытий перед повторным сматыванием, или же металлический лист с покрытием, смотанный в рулон, может быть перемещен к линии нанесения второго покрытия, в которой на него могут быть нанесено одно или несколько дополнительных покрытий. В способе по данному изобретению стадии (2) и (3) могут быть повторены, чтобы покрыть металлический лист двумя или более отверждающимися композициями, как описано здесь выше. В этом случае отверждающиеся композиции могут быть одними и теми же или разными.

Способ в соответствии с данным изобретением позволяет получать изделия с покрытием, в особенности металлический полосовой материал в рулонах при уменьшенном количестве растворителей или даже без их использования и, соответственно, при уменьшенной опасности возникновения пожара и при снижении потребления энергии и необходимости в удалении или рециркуляции растворителей, а также при экономии в пространстве, занимаемом линией (отсутствие необходимости в сушильных печах).

Способ в соответствии с данным изобретением позволяет получать изделия с покрытием, в особенности металлические листы с покрытием, обладающим повышенной устойчивостью к воздействию химикатов и растворителей, устойчивостью к царапанию и твердостью поверхности, наряду с повышенной гибкостью, адгезией и устойчивостью к образованию трещин при изгибании и быстрой деформации, а также коррозионной стойкостью, что делает их пригодными для последующего формования. Данные покрытия имеют улучшенный баланс гибкости и свойств поверхности.

Способ по данному изобретению, когда он используется для нанесения отверждаемой грунтовки после осаждения слоя цинка на поверхность металла в линии для цинкования или электролитического нанесения цинкового покрытия, мог бы позволить избежать выполнения некоторых или всех из следующих этапов процесса, используемого в настоящее время: смазывание полосы перед ее повторным сматыванием в линии для цинкования или электролитического нанесения цинкового покрытия, химическая очистка, химическая предварительная обработка и нанесение традиционной грунтовки в линии для нанесения покрытия. Химическая предварительная обработка часто представляет собой хроматирование при использовании Cr(VI), и использование способа по данному изобретению позволило бы разрешить связанные с этим экологические проблемы. Способ по данному изобретению позволяет получить металлический полосовой материал с покрытием в рулонах, обладающий высокой коррозионной стойкостью даже без использования химических предварительных обработок металла, например, хроматированием.

Примеры, представленные ниже, иллюстрируют данное изобретение без его ограничения. Если не указано иное, то приведенное в примерах количество в частях означает части по массе.

Пример приготовления 1: сложный полиэфир PE 1 с функциональными гидроксильными группами:

в реактор на 2 литра, соединенный с нагревательной рубашкой и снабженный мешалкой, добавляли 513 г неопентилгликоля и 646 г адипиновой кислоты. Реакционную смесь перемешивали и нагревали постепенно до 215°C в потоке азота, вода при этом удалялась дистилляцией. Когда кислотное число достигало примерно 50 мг KOH/г, добавляли 0,20 г FASCAT 4102 (катализатор на основе соединения олова) при атмосферном давлении и затем реакционную смесь дополнительно нагревали при 215°C, при этом вода удалялась под вакуумом до тех пор, пока кислотное число не становилось менее 1 мг KOH/г. Полученный сложный полиэфир представлял собой прозрачную жидкость с гидроксильным числом 56 мг KOH/г; его средняя молекулярная масса составляла примерно 2000.

Пример приготовления 2: сложный полиэфир PE 2 с гидроксильными группами:

сложный полиэфир приготавливали в соответствии со способом, описанным в Примере приготовления 1, за исключением того, что использовали 223 г 1,4-бутандиола, 272 г неопентилгликоля и 670 г адипиновой кислоты. Сложный полиэфир представлял собой прозрачную жидкость с гидроксильным числом 56 мг KOH/г; его средняя молекулярная масса составляла примерно 2000.

Пример 1

Приготовление олигомера, отверждаемого излучением

2616 г сложного полиэфира PE 1, 2,35 г триснонилфенилфосфита (TNPP), 581 г изофорондиизоцианата и 0,69 г дибутилоловодилаурата (DBTL) размещали в реакционной колбе, снабженной мешалкой, воронкой для добавления жидкости и термометром. Реакционную смесь нагревали до 60°C и перемешивали до содержания NCO примерно 3,43%. Посредством воронки для подачи жидкости добавляли в течение 2 часов смесь 304 г 2-гидроксилэтилакрилата (HEA), 1,18 г TNPP, 0,70 г гидрохинона (HQ) и 1,18 г DBTL. Реакционную смесь поддерживали при 70°C до остаточного содержания NCO менее 0,2%. Затем добавляли 0,22 г HQ и 0,27 г TNPP. Полученный олигомер имел вязкость (вискозиметр Гепплера, ISO 12058 при 60°C), составляющую 35600 мПа·с, и содержание C=C 0,67 мэкв/г.

Пример 2

Пример 1 повторяли, за исключением того, что в конце процесса к реакционному продукту добавляли 1503 г изоборнилакрилата (IBOA). Вязкость (вискозиметр Гепплера, ISO 12058 при 60°C) составляла 1600 мПа·с.

В качестве варианта, часть IBOA (251 g) добавляли в начале реакции, а другую часть (1252 g) добавляли вместе с HEA. Были получены сходные результаты.

Пример 3

116 г изофорондиизоцианата, 0,14 г DBTL, 0,04 г HQ помещали в реакционную колбу, снабженную мешалкой, воронкой для добавления жидкости и термометром. Реакционную смесь нагревали до 40°C. 61 г HEA размещали в воронке для подачи жидкости и подавали по каплям в реакционную колбу таким образом, чтобы температура в реакционной колбе не превышала 65°C. Реакционную смесь перемешивали, пока содержание NCO не составляло примерно 12,33%. Затем в колбу добавляли 523 г сложного полиэфира PE 1, 0,70 г TNPP и 0,14 г DBTL. Реакционную смесь поддерживали при 70°C до остаточного содержания NCO менее 0,2%. В заключение добавляли 0,04 г HQ, 0,05 г TNPP и 301 г IBOA. Вязкость (вискозиметр Гепплера, ISO 12058 при 60°C) составляла 1150 мПа·с.

Пример 4

Олигомер синтезировали в соответствии с процедурой, описанной в Примере 1, при использовании следующих количеств реагентов: 600 г сложного полиэфира PE 1, 0,54 г TNPP, 104 г толуолдиизоцианата до содержания NCO, составлявшего примерно 3,57%. Затем добавляют 70 г HEA, 0,27 г TNPP, 0,05 г HQ и 0,15 г DABCO и в заключение 0,15 г HQ и 0,27 г TNPP.

Пример 5

Олигомер синтезировали в соответствии с процедурой, описанной в Примере 1, при использовании следующих количеств реагентов: 1000 г сложного полиэфира PE 2, 0,94 г TNPP, 222 г IPDI и 0,36 г дибутилоловодилаурата до содержания NCO, составлявшего примерно 3,43%. Затем добавляли 116 г HEA, 0,67 г TNPP, 0,67 г HQ и 0,36 г DBTL и в заключение 0,33 г HQ, 0,33 г TNPP и 573 г IBOA. Вязкость (вискозиметр Гепплера, ISO 12058 при 60°C) составляла 2000 мПа·с.

Сравнительный пример 6R

Акриловый сложный полиэфир приготавливали следующим образом: в реактор на 1 литр с двойной рубашкой, связанный с масляной баней и снабженный мешалкой, добавляли 400 г сложного полиэфира PE 1, 31,7 г акриловой кислоты, 14,2 г п-толуолсульфоновой кислоты (PTSA), 288 г толуола, 0,73 г оксида меди (Cu2O) и 0,55 г метилгидрохинона (MeHQ), 0,73 г TNPP. Реакционную смесь нагревали до образования обратного потока флегмы (115-120°C в целом) при токе кислорода (1 м3/ч). Воду удаляли азеотропной перегонкой. После окончания отгонки воды добавляли 0,6 г метилгидрохинона и 0,36 г TNPP и отгоняли толуол при пониженном давлении. Акриловый сложный полиэфир имел вязкость 1544 мПа·с при 60°C.

Сравнительный пример 7R

Акриловый сложный полиэфир приготавливали как в Сравнительном примере 6R, за исключением того, что использовали 400 г сложного полиэфира PE 2, 31,7 г акриловой кислоты, 14,2 г PTSA, 288 г толуола, 0,73 г Cu2O, 0,55 г MeHQ и 0,73 г TNPP. После азеотропной перегонки добавляли 0,36 г MeHQ и 0,36 г TNPP. Акриловый сложный полиэфир имел вязкость при 60°C, составлявшую 898 мПа·с (вискозиметр Гепплера, ISO 12058 при 60°C).

Примеры с 8 по 14 и сравнительные примеры с 15R по 18R

Составы, отверждаемые УФ-излучением, приготавливали смешиванием:

90 частей продукта, полученного, соответственно, в примере 1, 2, 3, 5, сравнительном примере 6R, 7R, или продажного уретанакрилата (EBECRYL®210 и EBECRYL®8411),

5 частей стимулятора адгезии (EBECRYL®171),

3 части фотоинициатора (ADDITOL®CPK),

2 части фотоинициатора (TPO-L).

Составы, отверждаемые УФ-излучением, наносили стержневым устройством для нанесения покрытия (10 мкм) на сталь, оцинкованную горячим цинкованием погружением (примеры с 8 по 11 и сравнительные примеры с 15R по 17R), или хромированную сталь с электролитическим цинковым покрытием (примеры с 12 по 14) и подвергали облучению УФ-излучением от нефокусированной ртутной лампы среднего давления 120 Вт/см, чтобы получить нелипкие пленки.

Образцы тестировали на устойчивость к растворителям (ECCA T11), адгезию методом сетчатых надрезов (ISO 2409), адгезию и устойчивость к образованию трещин при изгибании (испытание на Т-изгиб (T-bend test) EN 13523-7), адгезию и устойчивость к образованию трещин при быстрой деформации (испытание на обратный удар, ISO/DIS 6272 - ASTM D 2794) и адгезию при медленной деформации растяжением (ISO 1520).

Полученные результаты представлены в таблице ниже.

|

Как можно видеть из сравнения полученных результатов, олигомеры в соответствии с данным изобретением позволяют получать покрытия, которые обладают повышенной устойчивостью к воздействию химикатов и растворителей и в то же время имеют повышенную гибкость, адгезию и устойчивость к образованию трещин при изгибании и быстрой деформации.