Результат интеллектуальной деятельности: СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ

Вид РИД

Изобретение

Изобретение относится к автоматизации прокатного производства и может быть использовано для автоматической настройки скоростей клетей при заправке полосы в непрерывной группе листового либо сортового прокатного стана.

Известен способ автоматического управления процессом прокатки в непрерывной группе клетей, включающий задание скоростей и их соотношения для предыдущей и последующей клетей межклетевого промежутка для режима свободной прокатки, измерение и запоминание тока двигателя предыдущей клети в режиме свободной прокатки, измерение рабочих токов двигателей предыдущей и последующей клетей межклетевого промежутка при одновременном нахождении в них металла, ввод сигналов измерителей токов и сигнала задатчика допустимого натяжения в пропорционально-интегральный регулятор и регулирование в зависимости от соотношения этих сигналов скорости предыдущей клети для поддержания заданного уровня натяжения, а также передачу выходного суммарного сигнала в систему регулирования предыдущего межклетевого промежутка и адаптивное корректирование уставки скорости предыдущей клети по запомненной последней скорости ее для оптимального приема следующей заготовки (см. А.С. СССР №1708462, МКИ6 В21В 37/52).

Применение пропорционально-интегрального регулятора скорости приводит к ухудшению динамических показателей скорости электропривода в режиме ударного приложения нагрузки при захвате металла клетью.

Наиболее близким аналогом к заявляемому объекту является способ автоматического управления процессом прокатки в непрерывной группе клетей, включающий задание скоростей и их соотношения для предыдущей и последующей клетей межклетевого промежутка для режима свободной прокатки, измерение и запоминание тока двигателя предыдущей клети в режиме свободной прокатки, измерение рабочих токов двигателей предыдущей и последующей клетей межклетевого промежутка при одновременном нахождении в них металла, ввод сигналов измерителей токов и сигнала задатчика допустимого натяжения в пропорционально-интегральный регулятор и регулирование в зависимости от соотношения этих сигналов скорости предыдущей клети для поддержания заданного уровня натяжения, а также адаптивное корректирование исходной скорости предыдущей клети по запомненной последней скорости ее для оптимального приема следующей заготовки, согласно которому до захода переднего конца металла в предыдущую клеть осуществляют повышение скорости в этой клети на величину, компенсирующую динамическую просадку электропривода при захвате металла, а после полного захвата металла сбрасывают эту скорость до номинальной, при этом в момент захода металла в последующую клеть и включения пропорционально-интегрального регулятора уменьшают постоянную времени интегральной части до 0,2…0,25 от номинальной и изменяют эту постоянную времени в процессе настройки на минимальное натяжение пропорционально значению этого натяжения или подпора до номинального значения постоянной времени, в течение заданного постоянного времени настройки, а перед выходом металла из задней клети при длине заготовки за ней меньше 1 м постоянную времени интегральной части увеличивают до 2,0 от номинальной, после чего при длине заготовки за предыдущей клетью меньше 0,3 м регулятор отключают (см. Патент РФ №2135314, МПК 6 В21В 37/52).

Применение пропорционально-интегрального регулятора скорости приводит к ухудшению динамических показателей скорости и момента электропривода в режиме ударного приложения нагрузки при захвате металла валками клети. Известно, что применение данного регулятора при общепринятой настройке контура регулирования скорости на симметричный оптимум обеспечивает отсутствие статической ошибки регулирования скорости в установившемся режиме прокатки, однако вызывает увеличение перерегулирования и колебательный характер переходного процесса в режиме ударного приложения нагрузки (см., например. Бычков В.П. Электропривод и автоматизация металлургического производства. - М.: Высш. школа, 1977.- С.54-58). Это приводит к снижению устойчивости и, соответственно, надежности электропривода, увеличению числа аварийных отключений и, как следствие, увеличению брака и снижению производительности стана.

Предлагаемое в известном способе повышение скорости клети на величину, компенсирующую динамическую просадку скорости электропривода при захвате металла, не обеспечивает повышение точности регулирования скорости, т.к. величина этой просадки помимо настройки электропривода определяется рядом технологических факторов: соотношением скоростей валков и скорости заготовки, формой переднего конца заготовки, величиной зазора валков и др. Поэтому точное определение величины динамической просадки скорости в практических условиях невозможно, соответственно, регулирование скорости электропривода в ее функции нецелесообразно.

Кроме того, изменение передаточной функции регулятора скорости за счет изменения постоянной времени интегральной части, происходящее в момент захода металла в клеть, приводит к изменению настройки контура регулирования скорости и к ухудшению динамических показателей электропривода. Уменьшение постоянной времени интегральной части в 4-5 раз относительно расчетного значения, как это рекомендуется в известном способе, приводит к усилению колебательного характера переходных процессов скорости, тока и момента электропривода. Это снижает его динамическую устойчивость и может привести к появлению недопустимых по амплитуде колебаний. Вследствие этого повышается вероятность аварийных отключений электропривода и снижается качество регулирования полосы.

В связи с названными недостатками в реальных условиях в электроприводах прокатных станов применяются пропорциональные регуляторы скорости с настройкой на модульный оптимум, которые обеспечивают устойчивое протекание переходных процессов, имеющих характер, близкий к апериодическому. Однако их недостатком является присутствие статической ошибки регулирования скорости, которая определяется параметрами электропривода и составляет от 3% до 7% установившейся скорости прокатки при набросе номинальной нагрузки. Это приводит к снижению точности регулирования технологических параметров и, прежде всего, натяжения в межклетевом промежутке.

Технический результат предлагаемого изобретения - снижение вероятности возникновения аварийных ситуаций при захвате заготовки (для непрерывных станов - полосы) валками клети при одновременном повышении точности регулирования технологических параметров за счет снижения статической ошибки регулирования скорости в установившемся режиме прокатки.

Технический результат достигается тем, что в известном способе автоматического управления процессом прокатки в непрерывной группе клетей, согласно которому задают скорости предыдущей и последующей клетей межклетевого промежутка, измеряют ток двигателя предыдущей клети, до захода переднего конца металла в последующую клеть дополнительно осуществляют повышение скорости электропривода этой клети, осуществляют коррекцию скорости по запомненной последней скорости для оптимального приема следующей полосы, согласно изобретению дополнительно в установившемся режиме прокатки предыдущей полосы запоминают статическую просадку скорости электропривода каждой клети, возникающую за счет применения пропорционального регулятора скорости, повышение скорости электропривода последующей клети осуществляют при прокатке следующей полосы на величину запомненной статической просадки скорости в момент захвата полосы валками предыдущей клети, который определяют по возникновению статической составляющей измеряемого тока электропривода предыдущей клети.

Отличительным признаком заявляемого способа является дополнительное повышение скорости валков последующей клети на величину статической просадки, измеренной в установившемся режиме прокатки предыдущей полосы, осуществляемое до захвата полосы валками по сигналу от датчика тока электропривода предыдущей клети. Данный отличительный признак в опубликованных ранее технических решениях не обнаружен.

В заявляемом способе указанный отличительный признак позволяет повысить точность регулирования натяжения. В результате обеспечивается снижение разнотолщинности полосы по длине, соответственно повышается ее качество и снижается расходный коэффициент, связанный с уменьшением головной и хвостовой обрези. За счет применения пропорционального регулятора скорости обеспечивается высокая динамическая устойчивость электропривода в режиме ударного приложения нагрузки, вследствие чего снижается вероятность возникновения аварийных ситуаций.

Сущность изобретения поясняется чертежами, где:

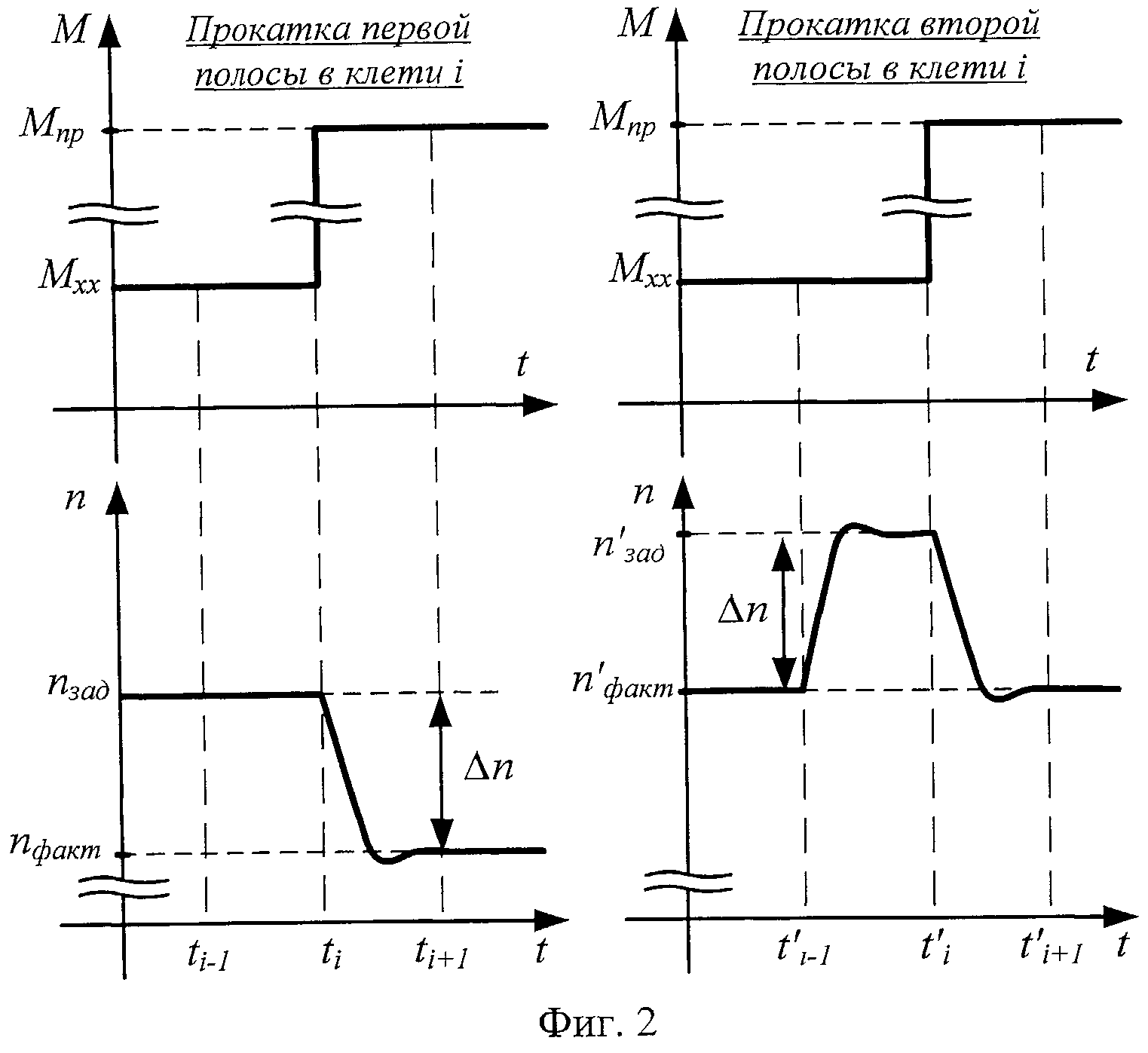

на фиг.1 представлена схема устройства, реализующего заявляемый способ автоматического управления процессом прокатки в непрерывной группе клетей;

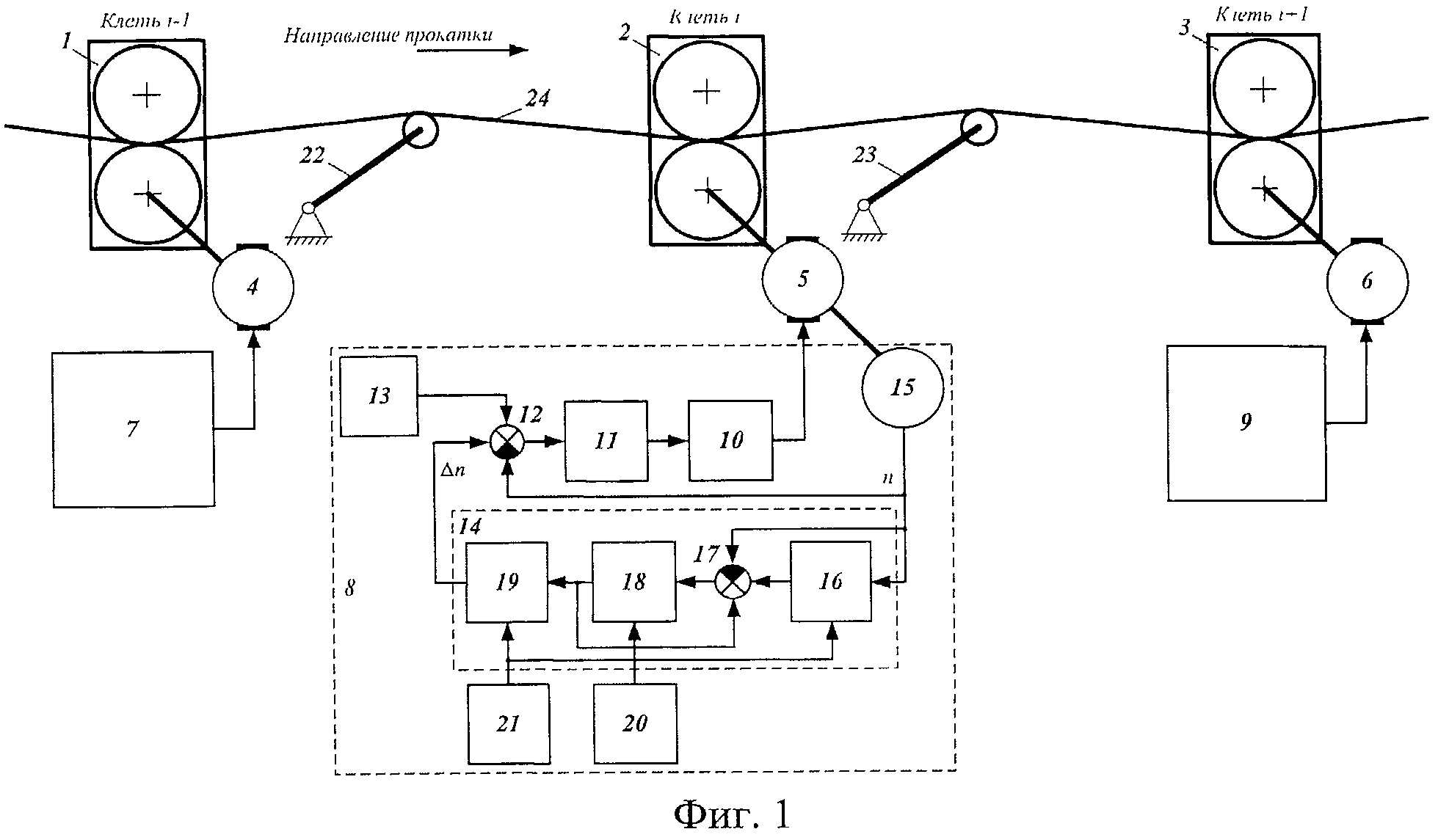

на фиг.2 представлены временные диаграммы, отражающие качественную картину переходных процессов при захвате полосы валками i-ой клети чистовой группы.

На схеме устройства (фиг.1) представлены прокатные клети 1, 2, 3 (i-1)-ой, i-ой и (i+1)-ой клетей непрерывной группы. Электроприводы клетей содержат электродвигатели 4, 5, 6, управление которыми осуществляется системами управления скоростными режимами 7, 8, 9, имеющими одинаковое функциональное исполнение. Система управления 8 скоростными режимами i-ой клети содержит систему 10 управления электродвигателем 5, на вход которой включен пропорциональный регулятор скорости 11, вход которого соединен с выходом первого суммирующего элемента 12. Первый вход первого суммирующего элемента 12 соединен с выходом блока задания скорости 13 i-ой клети, второй - с выходом модуля 14 вычисления скорости прокатки, а третий (инверсный) вход - с выходом датчика 15 скорости, механически соединенного с валом электродвигателя 5. Модуль 14 вычисления скорости прокатки содержит первый блок памяти 16, вход которого является входом модуля 14 вычисления скорости прокатки и соединен с выходом датчика скорости 15, а выход - с первым входом второго суммирующего элемента 17, выход которого соединен с входом второго блока памяти 18, выход которого соединен с входом третьего блока памяти 19 и вторым входом второго суммирующего элемента 17, третий (инверсный) вход которого соединен с входом первого блока памяти 16. Выход третьего блока памяти 19 является выходом модуля 14 вычисления скорости прокатки и соединен со вторым входом первого суммирующего элемента 12. Управляющие входы второго блока памяти 18 и третьего блока памяти 19 соединены соответственно с выходом датчика 20 статического тока (i+1)-ой клети 3 и выходом датчика 21 статического тока (i-1)-ой клети 1, соединенного также с управляющим входом первого блока памяти 16. Устройство систем 7, 9 управления скоростями (i-1)-ой клети 1 и (i+1)-ой клети 3 аналогично рассмотренному устройству системы 8 управления скоростью i-ой клети 2. В межклетевых промежутках между (i-1)-ой и i-ой, а также i-ой и (i+1)-ой клетями установлены петледержатели 22, 23, входящие в состав системы автоматического регулирования натяжения полосы 24 (на схеме, фиг.1 данная система не показана). Таким образом, приведенная схема (фиг.1) соответствует непрерывной группе клетей широкополосного стана горячей прокатки, однако может быть применена для других непрерывных групп клетей прокатных станов (черновой группы клетей, как в способе, принятом за прототип, либо непрерывной группы клетей сортового стана).

На фиг.2 показаны кривые переходных процессов момента прокатки М и скорости валков n при прокатке первой и последующих полос в i-ой клети непрерывной группы.

Способ автоматического управления процессом прокатки в непрерывной группе клетей осуществляют следующим образом.

До начала прокатки полосы в i-ой клети (до момента времени ti на фиг.2) с выхода блока 13 задания скорости i-ой клети на вход пропорционального регулятора скорости 11 подается сигнал задания скорости. Пропорциональный регулятор скорости 11 совместно с системой 10 управления скоростью электродвигателя 5, датчиком скорости 15 и первым суммирующим элементом 12 образуют замкнутый контур регулирования скорости. За счет действия этого контура обеспечивается статическое регулирование скорости прокатки, т.е. при отсутствии нагрузки (при отсутствии полосы в валках i-ой клети) обеспечивается автоматическое поддержание скорости на заданном уровне nзад (фиг.2), а при работе под нагрузкой возникает снижение заданной скорости до уровня nфакт на величину статической ошибки (просадки скорости) Δn (фиг.2). До начала прокатки сигнал заданной скорости подается с выхода датчика скорости 15 на вход первого блока памяти 16 и при поступлении управляющего сигнала с выхода датчика 21 тока предыдущей (i-1)-ой клети (в момент времени ti-1, фиг.2) запоминается. Таким образом в первом блоке памяти 16 запоминается скорость валков i-ой прокатной клети до захвата полосы валками, равная заданному значению nзад. В тот же момент времени ti-1 с выхода третьего блока памяти 19 подается сигнал на второй вход первого суммирующего элемента 12. Для первой прокатываемой полосы этот сигнал равен нулю, поэтому изменения задания скорости на входе пропорционального регулятора скорости 11 не происходит.

Блоки памяти 16, 18, 19 настроены таким образом, что запоминание сигналов, поступающих на их вход, происходит только при появлении сигналов на их управляющих входах, т.е. для блоков памяти 16, 19 - при появлении сигнала на выходе датчика 21 статического тока (i-1)-ой клети, а для блока памяти 18 - при появлении сигнала на выходе датчика 20 статического тока (i+1)-ой клети. При исчезновении сигналов на выходах датчиков статического тока 21, 20, т.е. при выходе полосы соответственно из (i-1)-ой и (i+1)-ой клетей, изменения запомненных значений не происходит.

При входе первой прокатываемой полосы заданной партии в валки i-ой клети (в момент времени ti на фиг.2) за счет применения П-регулятора скорости происходит уменьшение скорости валков на величину просадки скорости Δn, зависящей от величины момента прокатки Мпр. Сигнал, пропорциональный просадке скорости Δn, формируется на выходе второго суммирующего элемента 17 как разность между значением nзад, запомненным в первом блоке памяти 16 до начала прокатки в i-ой клети, и текущим значением скорости nфакт. При входе металла в валки следующей (i+1)-ой клети (в момент времени ti+1 на фиг.2) по сигналу с выхода датчика 20 статического тока (i+1)-ой клети происходит запоминание величины просадки скорости Δn во втором блоке памяти 18. Одновременно это запомненное значение подается на вход третьего блока памяти 19 и на второй вход суммирующего элемента 17, на выходе которого формируется сигнал дополнительного разгона валков i-ой клети на величину Δn при прокатке следующей полосы. В соответствии с рассмотренной выше настройкой блоков памяти, до поступления сигнала с выхода датчика статического 21 тока (i-1)-ой клети выходной сигнал третьего блока памяти 19 не изменяется, т.е. равен нулю, и коррекции задания скорости на входе первого суммирующего элемента 12 при прокатке первой полосы не происходит.

Таким образом, при прокатке первой полосы в клетях непрерывной группы вычисляются статические просадки скорости по клетям, формируются и запоминаются сигналы для дополнительного разгона валков этих клетей при прокатке следующей полосы.

При прокатке второй полосы при ее входе в (i-1)-ю клеть в момент времени t'i-1 (фиг.2) с выхода датчика 21 статического тока (i-1)-ой клети поступает сигнал на управляющий вход третьего блока памяти 19. Вследствие этого запомненный во втором блоке памяти 18 сигнал, пропорциональный просадке скорости Δn, запоминается в блоке памяти 19 и одновременно подается на второй вход первого суммирующего элемента 12. В результате его отработки замкнутым контуром регулирования скорости заданная ранее скорость nзад повышается до уровня n'зад на величину статической просадки Δn. Одновременно в первом блоке памяти 16 запоминается новое заданное значение скорости прокатки, которое могло быть скорректировано после прокатки первой полосы.

При захвате полосы валками i-ой клети в момент времени t'i за счет приложения момента прокатки Мпр скорость n'зад снижается до первоначально заданного уровня nфакт=nзад и сохраняется на этом уровне в течение всего времени прокатки полосы. При входе второй полосы в валки (i+1)-ой клети в момент времени t'i+1 (фиг.2) по сигналу с выхода датчика 20 статического тока (i+1)-ой клети во втором блоке памяти 18 происходит запоминание скорректированной величины просадки скорости. Дальнейшая работа устройства аналогична рассмотренной при прокатке первой полосы. В результате при прокатке каждой последующей полосы осуществляется автоматическая коррекция заданной скорости и величины статической просадки, что обеспечивает высокую точность поддержания заданных скоростей по клетям.

Таким образом, при реализации способа обеспечивается прокатка полосы на заданной скорости без применения пропорционально-интегрального регулятора скорости. В результате исключения статической ошибки регулирования скорости повышается точность регулирования технологических параметров, в том числе натяжения, что обеспечивает повышение качества прокатываемых полос. Применение пропорционального регулятора скорости обеспечивает улучшение переходных процессов скорости при захвате полосы за счет исключения колебательного характера и приближения к апериодическим переходным процессам. В результате снижается вероятность возникновения аварийных ситуация при захвате полосы, соответственно обеспечивается повышение производительности за счет снижения количества и продолжительности аварийных остановок. Также при применении пропорционального регулятора скорости за счет снижения времени переходных процессов при захвате полосы обеспечивается уменьшение брака с концевой обрезью, вызванного разнотолщинностью переднего конца полосы.

Способ автоматического управления процессом прокатки в непрерывной группе клетей, включающий задание скорости валков предыдущей и последующей клетей в межклетевом промежутке и измерение тока электродвигателя предыдущей клети, при этом до захода переднего конца полосы в последующую клеть осуществляют дополнительно повышение скорости электропривода этой клети, отличающийся тем, что используют пропорциональный регулятор скорости, а дополнительное повышение скорости электропривода последующей клети осуществляют на величину статической просадки скорости, измеренной в установившемся режиме прокатки предыдущей полосы в момент захвата полосы валками предыдущей клети, определяемый по возникновению статической составляющей измеряемого тока электропривода предыдущей клети.