ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ МАШИНОСТРОЕНИЯ

Вид РИД

Изобретение

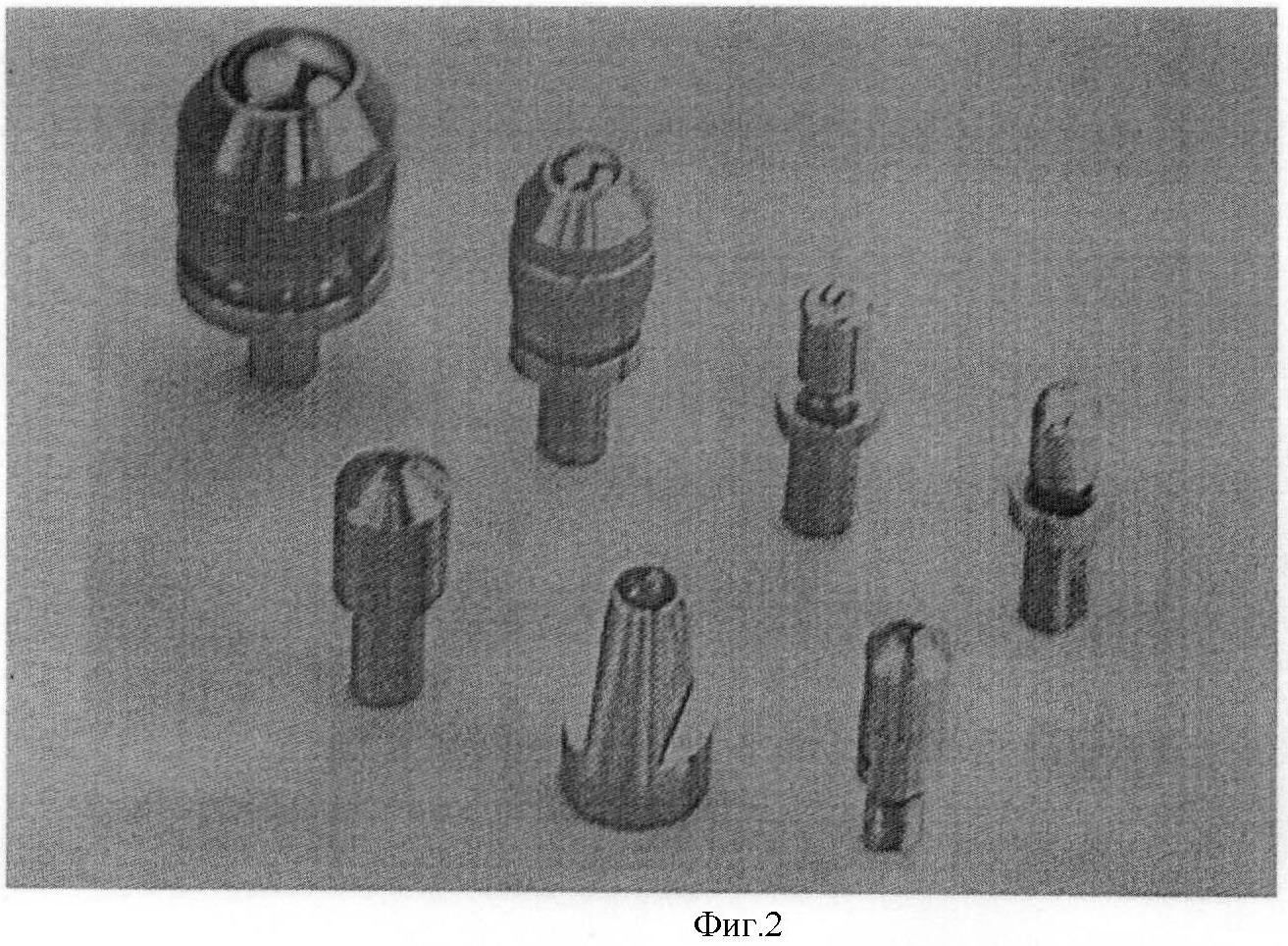

Изобретение относится к области машиностроения и может быть использовано во всех отраслях народного хозяйства, где применяются гальванические покрытия деталей. Применяемые в машиностроении гальванические покрытия деталей: никелирование, хромирование и т.д., используются как защитно-декоративные, защитно-коррозийные стойкие и как твердые износостойкие. В зависимости от условий электролиза на деталях образуются три типа хромового покрытия (см. фиг.1):

- серые, обладающие низкими физико-химическими свойствами и не находящие практического применения;

- блестящие, отличающиеся высокими значениями твердости (HV-1100) (HRC-70) и износостойкостью;

- молочные, наименее пористые и наиболее пластичные.

В настоящее время тип покрытия проверяется только по режимам электролиза (плотностью тока и температурой электролита), цветом хромового покрытия. Это субъективная оценка покрытия. Полученный тип хромового покрытия после электролиза на детали очень трудно определяется только в процессе испытания и эксплуатации изделия.

Поэтому при твердом покрытии деталей проверка твердости хромовых покрытий - обязательное требование, так как нарушение этого параметра ведет к задирам деталей.

В настоящее время проверки твердости без нарушения слоя гальванического покрытия на деталях машиностроения нет.

Приборы, применяемые в машиностроении для определения твердости деталей, основаны на сопротивлении металла вдавливанию твердого металлического или алмазного наконечника.

Приборы Бринеля определяют твердость деталей вдавливанием стального шарика.

Прибор Роквелла определяет твердость деталей глубиной проникновения в металл алмазного или стального наконечника.

Прибор Викерса определяет твердость путем вдавливания в испытуемый металл четырехгранной алмазной пирамиды.

По Шору определяют твердость деталей методом упругой отдачи и измерения высоты отскакивания от испытуемого металла стандартного бойка, свободно падающего с постоянной высоты.

Определение твердости деталей осуществляется тарированными напильниками.

Все вышеуказанные методы испытания на твердость ведут к повреждению испытываемой поверхности детали.

Для конкретного определения, какое гальваническое покрытие получено на детали, предлагается применить метод определения твердости Мооса.

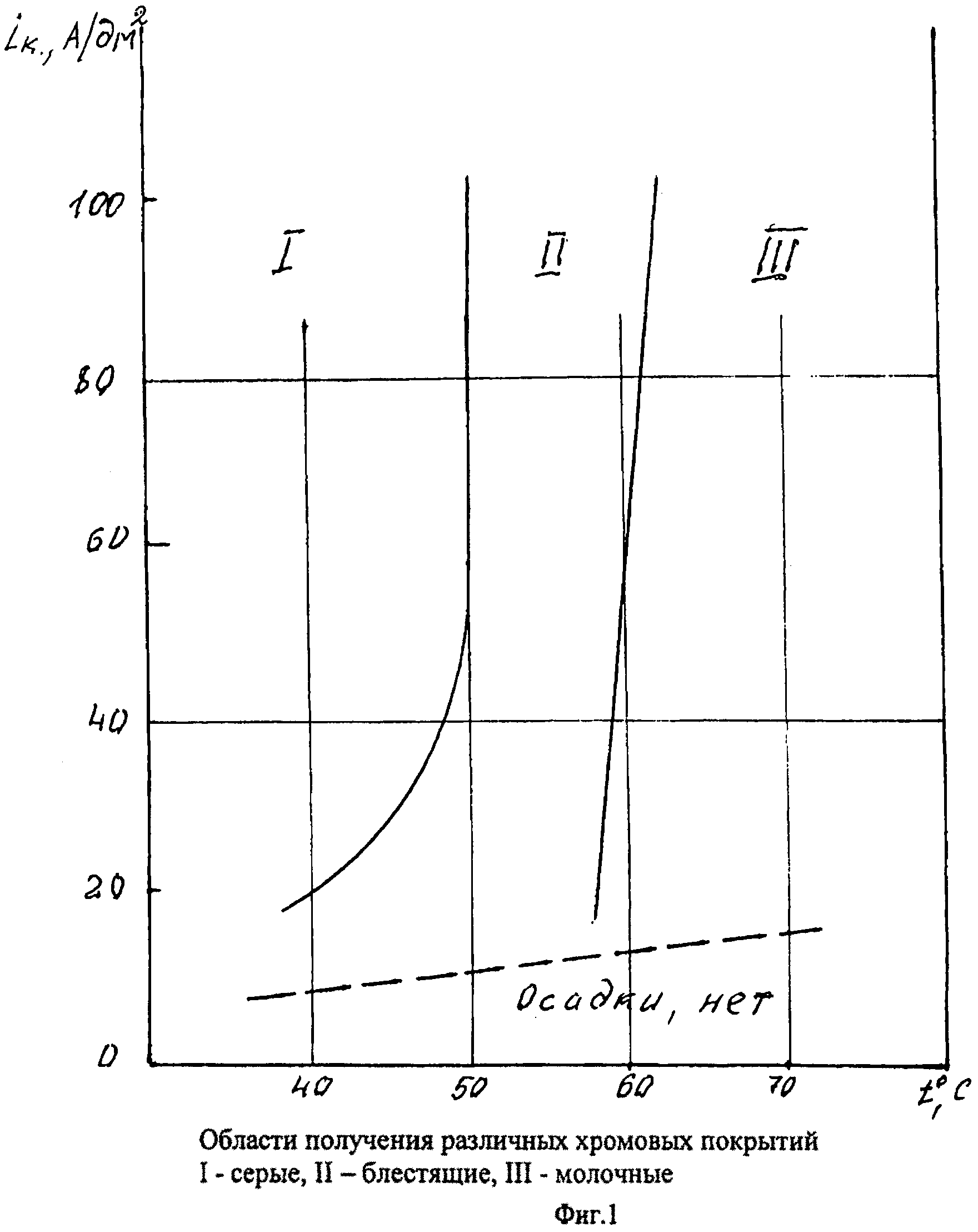

Метод определения твердости минералов ювелирной промышленности был предложен в 1822 году австрийским минерологом Ф.Моосом, который использовал десять минералов с известной и постоянной твердостью. Эта таблица состоит из десяти минералов-эталонов твердости, которые последовательно увеличиваются: тальк - 1, гипс - 2, кальцит - 3, флюрит - 4, апатит - 5, ортоклаз - 6, кварц - 7, топаз - 8, корунд - 9, алмаз - 10 (см. табл.1). Метод основан на способности твердых минералов оставлять царапину на поверхности менее твердых образований. Минералы-эталоны (см. фиг.2) - это специально изготовленные карандаши твердости - металлические стержни, в которых закреплены осколочки вышеуказанных минералов-эталонов с острыми кромками. При определении твердости гальванического покрытия на детали берется эталон твердости меньшей твердости, чем допускаемая твердость на покрытии деталей. Определив величину твердости гальванического покрытия на детали, определяется тип покрытия, что позволяет контролировать качество выполнения гальванических операций.

Пример.

Деталь-шибер (деталь шиберного затвора), покрытая хромом Хтв21, Гост 9306-85. Гальваническое покрытие на детали хромом твердым, толщина покрытия min 21 мкм, твердость покрытия по таблице Викерса HV - 1000…1100, эта же твердость по таблице Мооса 6,5…7 (см. табл.2).

При проверке деталей шибера на твердость покрытия хромом берем минерал с меньшей твердостью, чем требуется по техническим условиям чертежа детали, т.е. по таблице 1 Мооса 6 - минерал ортоклаз (одна из наиболее распространенных разновидностей полевого шпата).

Осторожно, без большого нажима царапаем поверхность детали (шибера), покрытую хромом (Хтв), карандашом твердости 6 (минерал - ортоклаз). Если эталон твердости 6 не оставляет царапины на поверхность хромового покрытия, то испытуемая деталь тверже эталона твердости 6. Деталь соответствует твердости по таблице Мооса 6,5…7 и по таблице Викерса HV 1000…1100.

Если эталон оставил на поверхности детали шибера, покрытой хромом, царапину, деталь-брак и не соответствует твердости по техническим условиям чертежа детали HV 1000…1100 по Викерсу и 6,5…7 по Моосу, и не соответствует типу хромового покрытия из-за нарушения режима электролиза (величины плотности тока и температуры электролита).

В машиностроении твердым износостойким гальваническим покрытием покрываются не только шибера, но и внутренние отверстия гильз, наружные поверхности поршней и штоков гидравлических, пневматических цилиндров и т.д.

Использование определения твердости гальванических покрытий на деталях машиностроения методом Мооса позволяет определить тип покрытия, контролировать качество выполнения гальванических операций и проверять твердость без нарушения рабочей поверхности детали.

|

|