Результат интеллектуальной деятельности: СПОСОБ СФЕРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА ДЛЯ СФЕРОДВИЖНОЙ ШТАМПОВКИ

Вид РИД

Изобретение

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении штампового инструмента.

Известен способ повышения стойкости штамповой оснастки для сферодвижных прессователей, заключающийся в упрочняющей термической обработке материала гравюры формообразующих областей инструмента (см. Кутяйкин В.Г. и др. «Технологические расчеты и формообразующий инструмент сферодвижной штамповки». Кузнечно-штамповое производство. 1989, №10, С.2-5).

В результате анализа известного способа необходимо отметить, что он характеризуется следующими недоработками:

- механизм упрочнения металла гравюры инструмента нерегламентирован из-за неоднородности химического состава слитка при затвердевании из сплава;

- высока вероятность сохранения в готовом инструменте опасных остаточных термических растягивающих напряжений, являющихся причиной возникновения трещин в процессе работы инструмента.

Известен способ сферодинамической нанорезонансной обработки материалов, заключающийся в размещении цилиндрической заготовки в полости матрицы на сферодинамическом флуктуационном модуле с опорой на толкатель и деформировании ее обкатным пуансоном, при этом обкатному пуансону и толкателю сообщают перемещение по кривым, имеющим форму возрастающей в одном направлении логарифмической спирали (см. пат. РФ №2285574, кл. B21J 5/06, 2005 г.) - наиболее близкий аналог.

В результате анализа известного способа необходимо отметить, что он характеризуется следующими недоработками:

- невозможность регламентированного управления процессом пластического упрочнения поверхностей инструмента со сложной геометрией формы.

Техническим результатом изобретения является повышение качества инструмента путем формирования в металле инструмента спиралеобразных полей сжимающих напряжений, аккумулированных в винтообразных массивах матричного металла, образованных при прохождении по нему пластических роторов (вихрей), возникающих при реализации эффекта сферодинамики.

Указанный технический результат обеспечивается тем, что заготовку части инструмента размещают в полости матрицы на сферодинамическом флуктуационном модуле с опорой на толкатель и деформируют ее обкатным пуансоном и модулем, перемещаемым по траектории, имеющим геометрическую форму однонаправленных логарифмических спиралей, при этом перемещение пуансона и толкателя осуществляют дискретно, при этом время запаздывания перемещения толкателя определяется соотношением:

τ=(0,5…0,6)Т,

где: τ - время запаздывания перемещения толкателя, с;

Т - длительность времени вращения пуансона за цикл обработки детали, с.

При этом углы роста логарифмических спиралей определяются соотношением:

аn=(0,3…0,4)аT,

где аn - угол роста логарифмической спирали траектории перемещения пуансона, град;

аT - угол роста логарифмической спирали траектории перемещения толкателя, град.

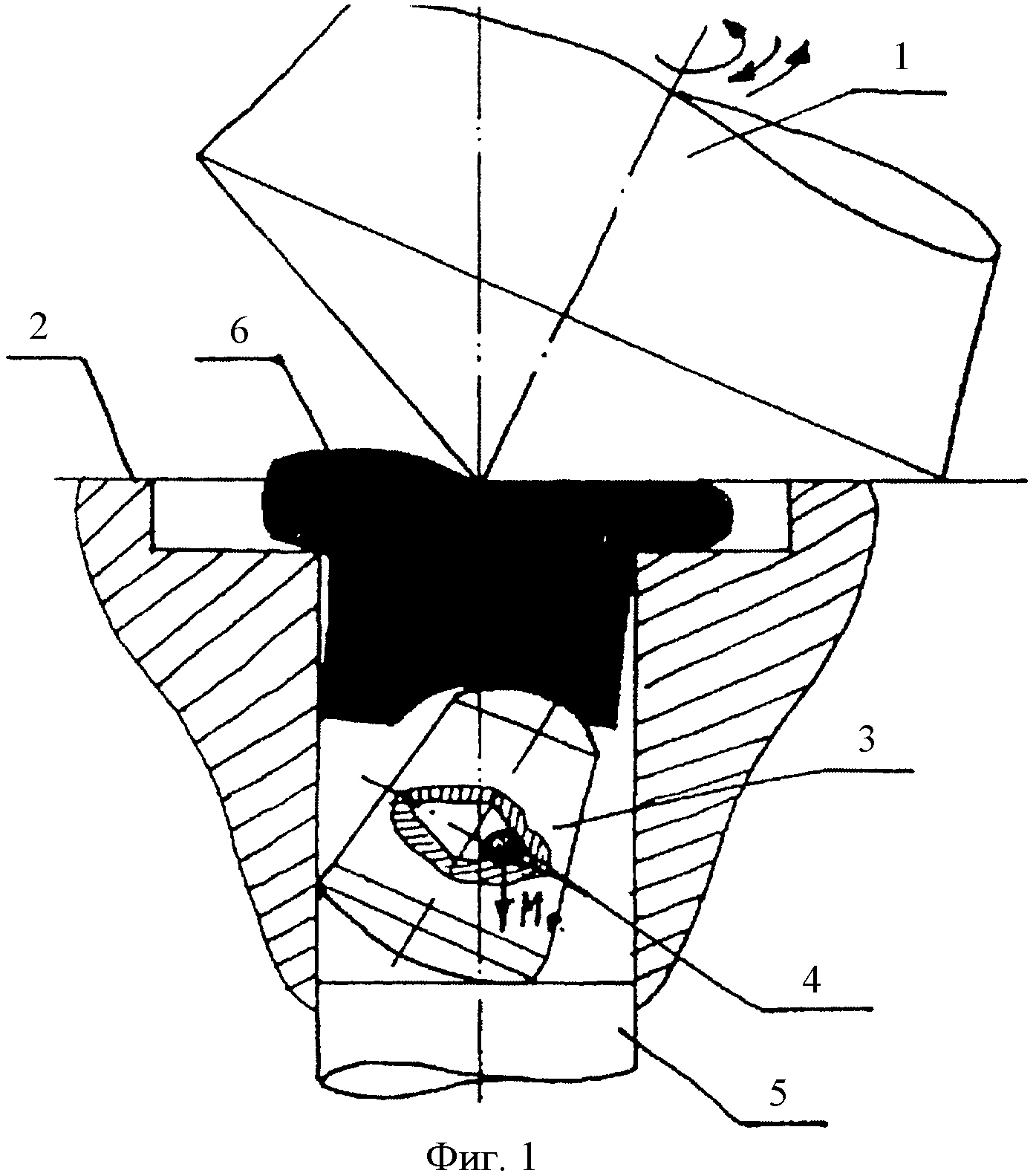

Способ сферодинамической обработки инструмента для сферодвижной штамповки поясняется графическими материалами, на которых:

на фиг.1 - принципиальная схема сферодинамической обработки инструмента;

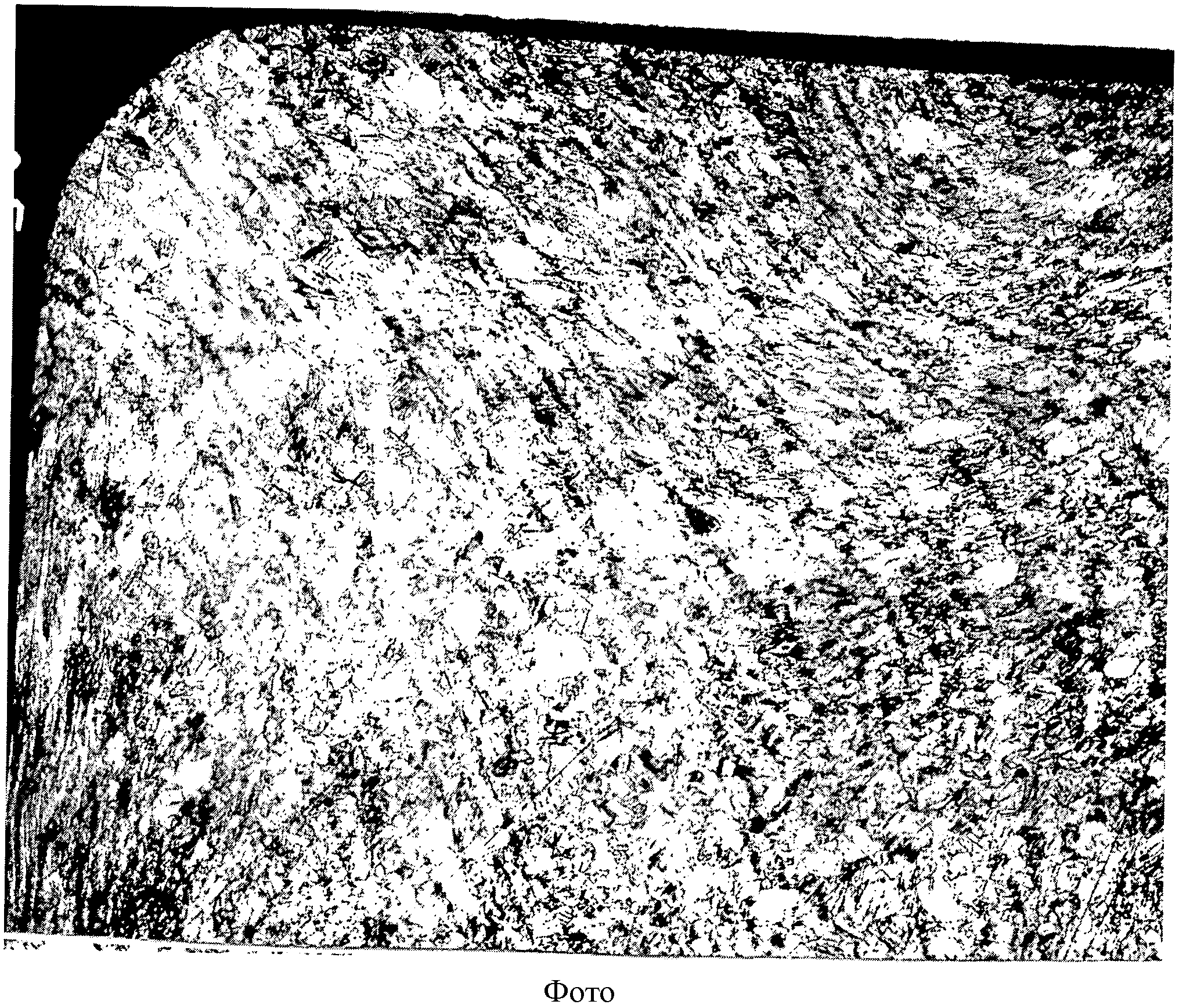

на фото - микроструктура элемента матрицы (ст. 5ХНМ) сферодвижного пресса после сферодинамической обработки.

На схеме позициями обозначены следующие элементы:

1 - обкатной пуансон;

2 - матрица;

3 - сферодинамический флуктуационный модуль;

4 - резонатор;

5 - толкатель;

6 - заготовка.

Обкатной пуансон 1 перемещается по поверхности матрицы 2, в полости гравюры которой свободно установлен полый сферодинамический флуктуационный модуль 3 с размещенным в полости резонатором 4, модуль 3 установлен на толкателе 5, являясь опорой для заготовки 6.

Способ осуществляют следующим образом.

Заготовку 6 устанавливают в полости матрицы 2 на опору - сферодинамический модуль 3 с полостью, в которой размещен резонатор 4. Модуль 3 размещен на толкателе 5. Затем к заготовке 6 подводят обкатной пуансон 1, фиксируя заготовку 6 в полости матрицы 2, и производят регламентированную торцевую осадку заготовки 6. Затем ее деформируют пуансоном 1, совершающим сложное движение: круговое обкатывающее по кривой, имеющей форму логарифмической спирали, с одновременным циклическим осевым качанием. Сферодинамический модуль 3 при этом с определенным запаздыванием начинает реактивно повторять сложное движение пуансона 1, обкатываясь в том же направлении и совершая вынужденные колебания с частотой, определяемой демпфирующими (рассеивание) свойствами материала заготовки 6.

При деформировании обкатыванием заготовки 6 включают привод вращения толкателя 5, производя его циклическое вращение по кривой, имеющей форму логарифмической спирали, причем возрастание спиралей перемещения пуансона 1 и толкателя 5 производят в одном направлении, что обеспечивает регламентированное аккумулирование энергии пуансона 1 в спиральных массивах материала заготовки 6 и последующее «наматывание» этой энергии на себя сферодинамическим модулем 3 на стадии его деформационного резонанса.

Проведение перемещения толкателя с запаздыванием по отношению к началу перемещения пуансона по времени, меньшем 0,5 длительности времени перемещения пуансона за цикл обработки детали, не обеспечивает необходимого уровня аккумулирования сжимающих напряжений в винтообразных массивах матричного металла при прохождении пластических роторов (вихрей) в условиях реализации эффекта сферодинамики.

Проведение перемещения толкателя с запаздыванием по отношению к началу перемещения пуансона по времени, большем 0,6 длительности времени перемещения пуансона за цикл обработки детали, создает условия возникновения значительного объемного градиента вносимых в условиях реализации эффекта сферодинамики сжимающих напряжений, что повышает вероятность нарушения сплошности обрабатываемого материала при знакопеременных рабочих напряжениях работы пресса.

Проведение перемещений пуансона и толкателя по траекториям, имеющим форму логарифмических спиралей, с углом роста траектории пуансона, меньшим 0,3 от угла роста траектории перемещения толкателя, не позволяет формировать в матричном металле обрабатываемого инструмента винтообразных массивов, аккумулирующих сжимающие напряжения, создаваемые при перемещении и пластических роторов (вихрей) в условиях реализации эффекта сферодинамики.

Проведение перемещений пуансона по траектории с углом роста логарифмической спирали, большим 0,4 от угла роста траектории перемещения толкателя, резко повышает вероятность возникновения брака в виде «сколов» по обрабатываемым поверхностям инструмента.

Однонаправленное спиралевидное перемещение пуансона 1 и толкателя 5 позволяет сферодинамическому модулю 3 принимать на себя «сброс» ранее аккумулированной материалом заготовки 6 энергии активного источника деформирования - пуансона 1 и формировать в матричном материале заготовки 6 винтообразные массивы металла, аккумулирующие сжимающие напряжения, создаваемые пластическими роторами (вихрями) при реализации эффекта сферодинамики.

Сущность заявленного способа будет более понятна из приведенного ниже примера.

Пример: В условиях пресса сферодвижной штамповки мод. PXWT-100 (Р=1,6 мН) обрабатывали элементы штамповой оснастки (5ХНМ), изготовленные механической обработкой, заготовку 6 размещали в матрице 2 пресса, затем ее обкатывали пуансоном 1 три минуты, после чего заготовку 6 со стороны модуля 3 деформируют вращением модуля 3 путем перемещения толкателя 5; при этом перемещения пуансона 1 и модуля 3 производят по траектории логарифмических спиралей различными углами роста. Структура металла элемента штамповой оснастки после сферодвижной обработки представлена на фото 1.

Способ сферодинамической обработки инструмента для сферодвижной штамповки, включающий размещение заготовки в полости матрицы на сферодинамическом флуктуационном модуле с опорой на толкатель и деформирование ее обкатным пуансоном и упомянутым модулем, которые имеют возможность перемещения по траекториям в форме однонаправленных логарифмических спиралей, отличающийся тем, что перемещение обкатного пуансона и сферодинамического флуктуационного модуля осуществляют дискретно, причем обеспечивают запаздывание перемещения модуля, а время запаздывания определяют из соотношенияτ=(0,5…0,6)Т,где τ - время запаздывания перемещения сферодинамического флуктуационного модуля, с;Т - длительность времени вращения обкатного пуансона за цикл обработки заготовки, с,при этом углы роста логарифмических спиралей перемещения обкатного пуансона и сферодинамического флуктуационного модуля связаны следующим соотношением:а=(0,3…0,4)а,где а - угол роста логарифмической спирали траектории перемещения обкатного пуансона, град.;а - угол роста логарифмической спирали траектории перемещения сферодинамического флуктуационного модуля, град.